PUCT II-2013

-

Upload

miruna-andreea -

Category

Documents

-

view

71 -

download

2

Transcript of PUCT II-2013

Procese si utilaje in confectii textile II Irina Ionescu

1

PROCESE SI UTILAJE PENTRU CONFECTII TEXTILE II

SUPORT DE CURS

Cuprins

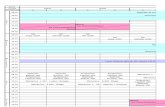

4. Automatizarea procesului de coasere 1. Masini de cusut cu panou de comanda 2. Masini semiautomate de cusut 3. Masini electronice de cusut 4. Statii automate de coasere

5. Procese si utilaje pentru tratamente umidotermice

4. AUTOMATIZAREA PROCESULUI DE COASERE

În dorinţa de umanizare a muncii din industria de confecţii, constructorii de utilaj au

recurs la diferite soluţii pentru a elibera operatorul de diferite secvente ale procesului de coasere

si eventual, mânuirea materialului în timpul coaserii.

Automatizarea procesului de coasere presupune înlocuirea mânuirilor profesionale ale

operatorilor cu echivalentul lor mecanic, electric, pneumatic etc

Avantajele automatizării procesului de coasere constau în:

creşterea productivităţii,

asigurarea unui nivel de calitate constant,

creşterea procentului de utilizare a turaţiei electromotorului.

Dificultăţile extinderii procesului de automatizare a coaserii sunt legate de caracteristicile

specifice materialelor textile (rigiditate redusă, deformabilitate ridicată), de marea varietate de

materiale textile prelucrate, în continuu proces de înnoire, de modă, care propune în permanenţă

noi încercări acestui segment industrial.

In urma analizei seventelor fazelor de coasere se pot distinge 3 grade de automatizare,

concretizate prin apariția mașinilor cu panou de comanda, a mașinilor semiautomate și a stațiilor

automate. Primul pas, din punct de vedere istoric, pe calea automatizării operaţiior de coasere s-a

realizat prin crearea maşinilor semiautomate, ce au ca destinaţie coaserea: nasturilor;

butonierelor, cheiţelor, realizarea cusăturilor de punctare.

Maşinile clasice de cusut cu elemente de automatizare sunt de dată relativ recentă și presupun atasarea unui panou de comanda la o masina de cusut clasica. Acest nivel de automatizare a fost posibil datorita prezentei pe arborele principal a unui dispozitiv de tipul celui prezentat in figura 1.

Fig.1 Dispozitiv de contorizare a numarului de pasi

Procese si utilaje in confectii textile II Irina Ionescu

2

Dispozitivul contine un disc de sticlă cu linii dispuse radial, în unghiuri egale. Mărimea unghiurilor determină precizia măsurării. Pentru o precizie de 1 grad sunt necesare 360 linii cu dispunere radială gravate pe suprafata discului. De o parte si de alta a discului sunt dispuse o sursă luminoasă si un receptor. Odată cu rotirea discului, razele întrerup fluxul luminos, astfel că receptorul primeste impulsuri luminoase, corespunzând intervalelor în care lumina este interceptată. Numărul de impulsuri depinde de dispunerea radială a liniilor si de numărul de rotatii ale motorului. la o dispunere unghiulară de 1 grad, unei rotatii complete a arborelui îi corespund 360 impulsuri. În acest mod masina este controlată cu precizie .

4.1. Maşini clasice de cusut cu elemente de automatizare

Pentru programarea desfăşurării secvenţelor automatizate sunt amplasate pe maşină o

serie de butoane sau taste, dispuse fie pe capul maşinii, în zona acului, fie pe un panou de comandă (fig.2).

Fig. 2 Panou de comanda atasat masinii de cusut

Panoul de comandă poate fi ataşat maşinii de cusut sau înglobat în capul de coasere. Tipul acestuia, respectiv posibilităţile de programare, sunt diferite în funcţie de tipul maşinii,

performanţele acesteia şi de firma constructoare.

lungime prestabilita

intariri repetate

traseu dreptunghiular

traseu liber

programarea

traseului

de coasere

taierea firelor

intarirea cusaturii

pozitionarea acului

secven

te d

e c

oase

re

ELEMENTE DE AUTOMATIZARE

viteza d

e c

oase

re

reducerea vitezei la primii pasi

reglarea vitezei maxime de coasere

reducerea vitezei la intarirea cusaturii

Procese si utilaje in confectii textile II Irina Ionescu

3

Elemente de automatizare a secvenţelor de coasere

Comanda pentru poziţionarea acului la întreruperea coaserii Acestă comandă permite stabilirea poziţiei acului, respectiv cu acul plasat

în punctul mort inferior sau superior.

Comanda pentru întărirea automată Întărirea automată se poate realiza, în funcţie de firma constructoare în

formă de V, N sau W cu posibilitatea selectării numărului de paşi pentru fiecare segment sau cu existenţa unui număr de paşi presetat pentru fiecare segment.

Comanda pentru tăierea firelor Utilizarea acestei taste determină tăierea firelor la încheierea

ciclului de coasere . Tăierea firelor se poate realiza în mai multe variante, în

funcţie de soluţia constructivă.

Programarea traseului de coasere

Programarea unei cusături de lungime prestabilită Programarea segmentelor de coasere se face in paşi de cusătură, lungimea maximă a unui segment de coasere fiind de 99 paşi. Domeniile în care se poate utiliza această comandă sunt numeroase.

O creştere importantă a productivităţii muncii este în cazul în care există

tasta AUTO, suplimentară. Secvenţele programate (de întărire a cusăturii, număr de paşi, tăierea firelor, ridicarea picioruşului de presare etc.) se vor desfăşura în mod automat, fiind necesară apăsarea pedalei doar pentru pornire.

Programarea întăririi intermediare Acţionarea tastei de comandă determină coaserea înapoi cu un număr de paşi (între 1-99). Comanda se transmite manual prin acţionarea butonului pentru coasere înapoi, amplasat pe capul maşinii de cusut, lânga tija acului. După parcurgerea paşilor în sens invers, maşina continuă coaserea în sens normal, până la o nouă acţionare a butonului anterior menţionat.

Comanda pentru întăriri repetate Acest traseu de coasere presupune suprapunerea a patru segmente de coasere liniare, cusute înainte înapoi. Domeniile în care se poate utiliza această comandă sunt numeroase. Este posibilă programarea individuală a celor patru segmente cu valori cuprinse în intervalul 0÷9 paşi.

Programarea coaserii pe contur dreptunghiular Această comandă poate fi utilizată pentru aplicarea emblemelor.

Pentru coaserea pe cele două laturi pot fi programaţi 0÷99 paşi de coasere. F

E

F

E

A

B

C

D

E

Procese si utilaje in confectii textile II Irina Ionescu

4

Programarea coaserii pe un contur liber

În cazul în care se doreşte coaserea pe un contur diferit de o dreaptă sau un dreptunghi, traseul de coasere fiind alcătuit din segmente de lungime inegală dispuse sub diferite forme, se va apela la o maşina de cusut cu panou de comandă cu posibilitatea de programare a fiecărei etape a traseului de coasere (exemple în figura 3 : cusătura pentru realizarea şliţului pentagon, de aplicare a unui buzunar etc.). Traseul de coasere ce urmează a fi programat se descompune în segmente delimitate de punctele de înţepare ale acului la care este necesară repoziţionarea materialului textil în vederea schimbării direcţiei de coasere.

Fig.3 Trasee de coasere

Aceste segmente se vor identifica fiecare cu câte o etapă a traseului de coasere pentru

care se programează numărul de paşi. Marea majoritate a posibilităţilor de programare prezentate sunt general valabile ; pentru

maşini de cusut cu caracteristici speciale sunt necesare posibilităţi de programare specifice. Posibilitați de programare specifică la mașini de cusut speciale La maşinile de cusut cu două ace escamotabile programarea traseului de coasere dorit

este similară, existând în plus comanda pentru scoaterea din lucru a unuia dintre ace pentru un număr prestabilit de paşi. Acest lucru este necesar la schimbarea direcţiei de coasere, situaţie întâlnită la realizarea a două tighele paralele la clape, aplicarea buzunarelor sau realizarea unor cusături decorative pe acestea, etc. Numărul de paşi necesar a fi cusuţi suplimentar depinde de mărimea pasului şi de unghiul format între direcţiile cusăturilor succesive.

La maşinile de cusut cu transportor superior panoul de comandă oferă posibilitatea programării raportului de diferenţiere pe porţiuni de cusătură.

În vederea programării operaţiei de aplicare a mânecii conturul acesteia va fi împărţit în zone, pe care se vor programa grade de încreţire diferite (fig.4).

Fig.4 Programarea traseului de aplicare a mânecii

Etapa 1

Etapa 2 Etapa 3

Etapa 4

Etapa 5

Procese si utilaje in confectii textile II Irina Ionescu

5

Numărul de zone (5 în exemplul din figura 4) cu posibilitate de diferenţiere a valorilor pentru cursa celor două transportoare este dependent de firma constructoare. Valoarea gradului de încreţire a materialului şi poziţionarea acestor zone este dependentă de tipul materialului textil şi de model.

Dat fiind faptul că operaţia de aplicare a mânecii se realizează cu alimentarea semifabricatelor în sensuri diferite, pentru prelucrarea mânecii drepte şi a celei stângi, trebuie să existe posibilitatea desfăşurării programului în ambele sensuri. Marea majoritate a maşinilor specializate au posibilitatea folosirii succesive a programelor pentru mâneca dreaptă şi stângă.

4.2 Maşini semiautomate de cusut

Primele operaţii de coasere automatizate au fost cele cu cea mai mare frecvenţă, la care realizarea manuală implica un timp mare (coaserea nasturilor, cheiţelor, butonierelor).

Dispunerea maşinilor de cusut semiautomate pe blatul de bază este diferită de cele clasice, respectiv cu arborele principal plasat transversal (fig5).

Fig.5 Poziţionarea maşinilor semiautomate

La construcţia maşinilor semiautomate se utilizează elemente de comandă:

o mecanice (came, discuri de comandă, pe care sunt realizate renuri, proeminenţe, etc.) caracterizate în general prin uşurinţă în întreţinere şi insensibilitate faţă de factorii de mediu. Dezavantajul acestora constă în gradul de uzură, relativ ridicat, gabaritul mare, în special în cazul necesităţii transmiterii unor mişcări mai complexe.

o electronice. Utilizarea motoarelor pas cu pas în locul discurilor cu renuri a condus la apariţia maşinilor electronice.

4.2.1. Maşini semiautomate pentru coaserea nasturilor

Maşinile semiautomate pentru coaserea nasturilor sunt unele din cele mai răspândite tipuri de maşini semiautomte (fig.6), fiind caracterizate printr-o mare diversitate de tipuri, în funcţie de:

Fig.6 Maşină pentru coaserea nasturilor

tipul cusăturii utilizate:

-cusătură în lanţ cu un fir, 101 - -cusătură de suveică, 301, -cusătură ce imită cusătura manuală, 209.

tipul nasturelui:

Procese si utilaje in confectii textile II Irina Ionescu

6

fără picioruş: corelat cu numărul de orificii: cu 2, 3 (mai rar) sau cu 4 orificii. În funcţie de dispunerea paşilor de coasere între orificiile nasturelui (în cazul nasturilor cu 4 orificii) se pot coase in forma de C, Z, X (fig.7).

Fig.7 Dispunerea paşilor de coasere la nasturii cu 4 orificii

cu picioruş. În vederea coaserii acestora se impune prezenţa unor dispozitive de prindere a nasturelui specifice, cu poziţionare a nasturelui în timpul coaserii în două variante (fig.8).

Fig.8 Poziţionarea nasturilor cu picioruş în timpul coaserii

tehnologia coaserii (fig.9):

-clasic (a), -cu contranasture (b), -cu picioruş din aţă (c).

a b c

Fig.9Tehnologii de coasere a nasturilor

Pentru coaserea nasturilor cu contranasture se impune corelarea dispunerii orificiilor la cei 2 nasturi. Pentru coaserea nasturilor în varianta b şi c este necesară prezenţa unor dispozitive de fixare a nasturilor specifice.

Organe lucrătoare din componenţa maşinilor de cusut nasturi Maşinile de cusut nasturi necesită organe lucrătoare specifice realizării cusăturii (ac, debitor, apucător), sistem de fixare a nasturelui şi a materialului textil, mecanisme de tăiere a firelor şi de oprire a maşinii (fig.10).

Fig.10 Organe lucrătoare pentru coaserea nasturilor

ac cu mişare de:

Procese si utilaje in confectii textile II Irina Ionescu

7

-ridicare-coborâre, -deplasare laterală (atunci când aceasta lipseşte cadrului transportor)

apucător: -tip Gibbs, în cazul maşinilor ce realizează cusătură în lanţ dintr-un fir. Acesta are mişcare de rotaţie uniformă când acul are numai mişcare de ridicare coborâre şi rotaţie neuniformă atunci când acul are şi mişcare de deplasare laterală. În acest caz se impune şi prezenţa unui element suplimentar, cu rol în menţinerea buclei acului. -tip suveică, la maşinile ce realizează cusături 301, de regulă cu mişcare oscilatorie.

cadru transportor compus din

plăcuţă transportoare, pe care se plasează materialul. Are striaţii, pentru a preveni alunecarea materialului, este prevăzută cu decupaj pentru pătrunderea acului, dimensiunile acestuia fiind corelate cu amplitudinea mişcării de deplasare laterală a acului, respectiv cu distanţa dintre orificiile nasturelui.

Poate avea mişcare de: -înaintare retragere (deplasare longitudinală), pentru coaserea nasturilor cu 3 sau 4 orificii, -deplasare laterală, atunci când acul are doar mişcare de ridicare-coborâre.

dispozitiv de fixare a nasturelui, situat pe plăcuţa transportoare prin intermediul unui element elastic, forţa de presare fiind reglată astfel încât materialul să nu alunece de pe plăcuţa transportoare când este tras uşor cu mâna. Dispozitivul de fixare a nasturelui preia mişcările plăcuţei transportoare, în plus prezentând o mişcare de ridicare coborâre, în vederea alimentării materialului, şi una de închidere deschiderea a braţelor (ghearelor), pentru alimentarea şi menţinerea nasturelui în timpul coaserii.

cuţit (pentru tăierea firului)

mecanism de oprire. Acţionarea acului la maşinile de cusut nasturi Acul poate avea două mişcări, respectiv de: o ridicare coborâre, acţionarea se realizează de un mecanism de tip bielă manivelă, o deplasare laterală, acţionarea se realizează de către un mecanism prezentat în figura 11.

Fig.11 Acţionarea acului în mişcare de deplasare laterală

Mişcarea de rotaţie a arborelui principal AP se transmite, prin intermediul angrenajului dinţat şurub melc i1-roata dinţată z1, către discul de comandă DC. La modificarea razei renurii 1, practicate pe suprafaţa discului de comandă, este acţionată rola 2 aflată pe extremitatea dublului balansier 3-3’. Mişcarea de oscilaţie a acestuia este transmisă prin intermediul bielei 4 către dublul balansier 5-5’ cu ax de oscilare poziţionat paralel cu AP. Balansierul 5’ transmite,

Procese si utilaje in confectii textile II Irina Ionescu

8

prin intermediul unei articulaţii cu o piatra de culisă, mişcarea de deplasare laterală catre ghidajele 5 ale tijei acului 7. Posibilităţi de reglare: În corelare cu distanţa dintre orificiile nasturelui se reglează amplitudinea deplasării laterale prin repoziţionarea articulaţiei dintre balansierul 3’ şi bieleta 4. Deplasarea articulaţiei spre axul de oscilare al balansierului 3-3’ determină scăderea amplitudinii de deplasare laterală a tijei acului. Acţionarea apucătorului Apucătorul tip Gibbs 1 primeşte mişcare de rotaţie de la arborele principal AP prin angrenajele dinţate z1:z2 şi z3:z4 cu raport de transmisie 1:1 (fig.12).

Fig.12 Acţionarea apucătorului tip Gibbs

Pentru transformarea mişcării în rotaţie neuniformă este introdus variatorul de viteză, format din discurile D1 şi D2, articulate prin bieleta 2. Lărgitorul de buclă 3 este acţionat în mişcare oscilatorie de la cama 4 prin intermediul balansierului 5. Contactul balansier camă este asigurat de resortul r. Apucătorul tip suveică primeşte mişcare prin mecanisme similare celor de la maşinile simple de cusut. Acţionarea sistemului de transport la maşinile de cusut nasturi

Mişcarea de deplasare longitudinală este necesară în cazul coaserii nasturilor cu 4 orificii. Mişcarea (figura 13) provine de la arborele principal AP, transmisia către discul de comandă DC realizându-se printr-un angrenaj şurub melc i1 roată dinţată z1. Pe cea de a doua faţă a discului de comandă DC, întâlnit şi în cazul acţionării acului în mişcare de deplasare laterală, este realizată renura 1 urmărită de rola 2 plasată pe capătul superior al dublului balansier 2-2’. Tija 3 aparţinând cadrului transportor 6 preia mişcarea de oscilaţie a balansierului 2’ prin intermediul pietrei de culisă 4 cu poziţie reglabilă. Pe cadrul transportor este fixat dispozitivul 5 de prindere a nasturelui. Posibilităţi de reglare: Anularea mişcării în cazul coaserii nasturilor cu 2 orificii se realizează prin poziţionarea pietrei de culisă 4 pe direcţia axului de oscilare a balansierului 2-2’. La nasturii cu 4 orificii, în funcţie de distanţa între rândurile de nasturi, se reglează amplitudinea de mişcare a cadrului transportor prin repoziţionarea pietrei de culisă 4 în lungul tijei 3. La coborârea acestei creşte amplitudinea deplasării.

Procese si utilaje in confectii textile II Irina Ionescu

9

Fig.13 Acţionarea sistemului transportor în mişcare de deplasare longitudinală

Mişcarea de deplasare laterală, necesară în cazul în care acul are numai mişcare de

ridicare-coborîre, este identic cu cel prezentat în figura 11 cu menţiunea că se dispune spre partea inferioară a maşinii.

Pentru modificarea modului de dispunere a paşilor (în formă de C, X, Z) se impune schimbarea discului de comandă.

Dispozitivul de fixare a nasturelui este plasat pe plăcuţa transportoare şi preia mişcările acesteia. În plus are o mişcare proprie de ridicare-coborâre, pentru alimentarea semifabricatului, şi de deschidere a braţelor 1 (fig.14) pentru alimentarea nasturelui.

Mişcarea de ridicare-coborâre se transmite de la pedală sau de la un mecanism propriu de antrenare; prin modificarea tensionării arcului 2 se reglează forţa de presare exercitată asupra materialului. Aceasta trebuie să asigure menţinerea semifabricatului pe maşină în timpul coaserii.

Deschiderea dispozitivului se realizează prin acţionarea clapetei 3, ce are ca efect acţionarea unei came plasate între braţele 1. Închiderea braţelor trebuie să se realizeze astfel încât acesta să menţină în mod ferm nasturele în timpul coaserii şi se reglează în funcţie de diametrul acestuia. Aceasta se asigură prin poziţionarea pârghiei 4, ce limitează mişcarea de închidere a dispozitivului.

vedere frontală vedere laterală

Fig 14 Dispozitiv de fixare a nasturelui

În corelare cu tipul nasturelui şi tehnologia de coasere forma dispozitivului poate varia (tabel 1,).

2

1

3 4

Procese si utilaje in confectii textile II Irina Ionescu

10

Tabel 1 Dispozitive pentru fixarea nasturilor

Tehnologia de coasere

Poziţionarea nasturilor Forma dispozitivului

Nasture+ contranasture

Coaserea nasturilor cu picioruş

Coaserea nasturilor cu formarea surplusului pentru picioruşul de aţă

Coaserea picioruşului de aţă

Picioruşul de aţă se realizează la produsele din materiale groase, dar şi pentru a conferi

rezistenţă cusăturii nasturelui. O altă modalitate de realizare a picioruşului de aţă este prin utilizarea unui dispozitiv

(fig.15), independent de mașina de cusut nasturi) care înfăşoară un fir termoplastic, urmată de sudarea acestuia.

Fig.15 Realizarea picioruşului de aţă

Procese si utilaje in confectii textile II Irina Ionescu

11

Oprirea automată a maşinii de cusut nasturi Aceasta se realizează în două etape:

1. mişcarea de rotaţie a electromotorului nu se mai transmite către arborele principal al maşinii. Rotaţia AP continuă sub acţiunea forţei de inerţie;

2. oprirea completă a arborelui principal în poziţie impusă (cu acul în poziţie superioară). 1. În scopul desfăşurării primei etape (figura 16) este deplasată cureaua de transmitere 7 a

mişcării de la electromotor EM de pe o roată fixă RF pe una liberă RL, ambele plasate pe arborele principal AP. Aceasta se realizează prin intermediul furcii 6 ce înconjură cureaua 7 şi este plasată pe cadrul balansier 3.

Fig.16 Mecanismul de oprire al maşinii de cusut nasturi

Comanda de oprire este dată de către o proieminenţă P1, situată pe discul de comanda Dc. Oscilarea în sens orar a balansierului 3 determină deplasarea curelei de transmisie de pe RF pe RL şi implicit arborelui principal nu i se mai transmite mişcare de rotaţie 2. Prin oscilarea balansierului 3 şi tija 4, situată în interiorul balansierului, se va plasa tangent la periferia camei 5. Profilul acesteia, cu rază crescătoare, va determina frânarea rotaţiei libere a arborelui principal şi în final, oprirea acestuia la pătrunderea tijei 4 într-un decupaj al camei 5. Caracteristici tehnice ale mașinii de cusut nasturi Numărul de împunsături pentru coaserea unui nasture variază în funcţie de numărul de orificii (între 6-8-12 pentru nasturii cu 2 orificii şi până la 32 pentru nasturii cu 4 orificii, cusături cu rezistenţă sporită) şi se reglează prin modificarea raportului numărului de rotaţii după care se dă comanda de oprire, printr-un disc auxiliar .

Maşini de cusut nasturi cu alimentarea automată a nasturilor şi materialului

Automatizarea operaţiei de coasere a nasturilor a realizat un prim pas prin introducerea dispozitivelor de alimentare a nasturilor (fig.17). Acestea au sarcina de a recunoaşte faţa nasturelui şi de a-l trasporta în zona de coasere, poziţionat cu orificiile pe traiectoria acului. În acest mod, operatorul realizează doar poziţionarea materialului textil.

Procese si utilaje in confectii textile II Irina Ionescu

12

Fig.17 Maşină cu dispozitiv de alimentare automată a nasturilor

Dispozitivul de poziţionare şi alimentare a nasturilor realizează:

recunoaşterea nasturilor şi reţinerea celor având faţa orientată într-un anume sens;

alimentarea succesivă a nasturilor în dispozitivul de prindere;

poziţionarea nasturilor cu orificiile pe traiectoria acului. La maşinile realizate de firma Necchi, vasul cu nasturi 1 (fig.18) are formă conică, fiind

realizat în trepte (secţiunea B-B). Vasul primeşte o mişcare vibratorie (de ridicare-coborâre combinată cu rotaţie). Datorită

acestei mişcări, nasturii ajunşi pe treapta inferioară vor fi deplasaţi pe o traiectorie elicoidală până sus, pe treapta 2.

Fig.18 Dispozitiv de alimentare automată a nasturilor

Braţul 3 va îndepărta nasturii suprapuşi iar braţul 4 pe cei cu faţa în sus. Sub braţul 4 se află un bolţ 5, cu poziţie reglabilă prin şurubul 6, bolţ ce va pătrunde în scobitura nasturelui. În jgheabul 7 vor ajunge nasturi numai cu faţa în jos, fiind rotiţi cu 1800 şi aduşi sub cilindrul 11 (fig.19).

Procese si utilaje in confectii textile II Irina Ionescu

13

Fig.19 Poziţionarea automată a nasturilor

Acesta are baza realizată dintr-un material abraziv 10 şi primeşte o mişcare de rotaţie în care va fi antrenat şi nasturele. Asupra nasturelui apasă uşor, de jos în sus, bolţurile 8 ale braţului auto operator 9. În momentul pătrunderii în orificii, nasturele va fi preluat şi deplasat pe o traiectorie circulară de aproximativ 125 mm, pănă deasupra braţelor 12. Prin coborârea braţului 9 nasturele cusut anterior va fi îndepărtat iar noul nasture poziţionat corespunzător. Bolţurile 8 ies din nasture iar braţul 9 se retrage în poziţie iniţială. Elemente de reglare: În funcţie de numărul de orificii şi distanţa dintre acestea firmele constructoare asigură seturi de piese interschimbabile (pentru braţul operator 9). În acelaşi timp se impune înlocuirea jgheabului 7 ce realizează transportul nasturilor între vasul cu nasturi şi ghearele dispozitivului de poziţionare în funcţie de diametrul şi înălţimea nasturelui.

Al doilea pas în automatizarea coaserii nasturilor a constat în ataşarea unui mecanism care să permită deplasarea semifabricatului pe distanţa dintre doi nasturi succesivi (fig.20).

Fig.20 Maşină cu alimentarea automată a nasturilor şi a materialului textil

Aceste automate de coasere sunt destinate în special coaserii nasturilor la cămăşile

pentru bărbaţi, bluze pentru femei, lenjerie de pat, pijamale etc. Automatele de nasturi sunt echipate cu microcomputer prin intermediul căruia este posibilă programarea:

numărului de nasturi cusuţi;

deplasarea până la primul nasture cusut;

deplasarea pe distanţa dintre doi nasturi. Aceasta poate fi cu valoare constantă sau variabilă.

Maşinile de cusut nasturi funcţionează cu turaţii relativ mici, dat fiind numărul mic de împunsături necesare, de aproximativ 1200÷2500 rot/min.

Procese si utilaje in confectii textile II Irina Ionescu

14

4.2.2. Maşini semiautomate pentru coaserea cheiţelor

Cheiţele se realizează prin utilizarea cusăturii 301 şi, din punct de vedere constructiv, acestea sunt asemănătoare maşinilor de coasere a nasturilor avand următoarele organe lucrătoare:

ac, cu mişare de -ridicare-coborâre,

apucător tip suveică, cu mişcare oscilatorie,

sistem transportor, compus din: plăcuţă transportoare pe care se plasează materialul. Poate avea mişcări de:

-înaintare retragere (deplasare longitudinală), -deplasare laterală,

dispozitiv de fixare a materialului, situat pe plăcuţa transportoare prin intermediul unui element elastic. Acesta asigură forţa de presare asupra materialului pentru antrenarea acestuia în mişcare. În plus, dispozitivul de fixare are o mişcare de ridicare coborâre în vederea alimentării

materialului. Decupajul practicat pe plăcuţa acului şi între braţele dispozitivului de fixare a materialului este corelat cu dimensiunile cheiţei.

cuţit (pentru tăierea firului)

mecanism de oprire. Acţionarea organelor lucrătoare este similară cu cea de la maşina de cusut nasturi, la fel

şi posibilităţile de reglare. Cheiţele se cos cu 14÷64 paşi, cu o turaţie de aproximativ 2700 rot/min.

4.2.3 Maşini semiautomate pentru coaserea butonierelor

Coaserea nasturilor impune prezenţa unor butoniere şi de-a lungul timpului, acestea s-au diversificat, atât ca formă, cât şi ca modalitate de realizare. Butonierele pot fi :

cu rol funcţional sau estetic (în general nu sunt tăiate)

în funcţie de forma butonierei:

drepte:

ovale

dreptunghiulare. cu cap rotund.

Butonierele ovale au extremităţile realizate prin suprapunerea laturilor butonierei,

deplasarea laterală a acului fiind constantă. Aceste tipuri se realizează pentru produsele din tricot.

Butonierele de formă dreptunghiulară se realizează cu câţiva paşi de lăţime mai mare pe extremităţi pentru a asigura o rezistenţă sporită la solicitări. Se practică la îmbrăcămintea din materiale subţiri.

Butonierele cu cap rotund sunt specifice produselor de îmbrăcăminte mai groase şi pot avea diferite forme.

în funcţie de tipul cusăturii:

301 (drepte)

lanţ cu un fir (rol decorativ - firma Reece)

lanţ cu două fire (butoniera cu cap rotund)

Procese si utilaje in confectii textile II Irina Ionescu

15

4.2.3.1. Maşini semiautomate pentru coaserea butonierelor drepte

Pentru coaserea butonierelor drepte se impune prezenţa următoarelor organe lucratoare, cu mişcări obligatorii de:

ac, cu ridicare coborâre şi deplasare laterală

apucător tip suveică, cu mişcare de rotaţie

debitor întinzător

cadru transportor, cu mişcare de :

ridicare coborâre pentru alimentrea–evacuarea materialului

mişcare de înaintare retragere.

cuţit:

pentru tăierea butonierei

pentru tăierea firelor

mecanism de oprire. Pentru obţinerea butonierelor de diferite forme şi în corelare cu varianta constructivă se

impun o serie de mişcări ale acului şi cadrului transportor ce pot fi combinate în mai multe moduri, în vederea obţinerii formei dreptunghiulare a butonierei, respectiv: A. Mişcarea de deplasare laterală a acului este de amplitudine variabilă pentru coaserea laturilor, respectiv a cheiţelor butonierei. Cadrul transportor are şi mişcare de deplasare laterală pentru repoziţionarea materialului în vederea plasării cheiţelor butonierei şi a celei de a doua laturi. B Mişcarea de deplasare laterală a cadrului transportor este înlocuită de posibilitatea de modificare a axului de oscilaţie faţă de care se realizează mişcarea de deplasare laterală a acului. În continuare, se va prezenta funcţionarea unei maşini de butoniere din varianta B.

Organe lucrătoare şi mişcările acestora: 1. acul, cu mişcări de:

ridicare coborâre

deplasare laterală cu: modificarea amplitudinii mişcării, modificarea centrului de oscilare.

2. apucător cilindric rotativ, 3. cadru transportor cu mişcare de

înaintare retragere 4. cuţit pentru tăierea deschiderii

butonierei, 5. cuţit pentru tăierea firelor

Se adaugă şi mecanismul de oprire automată.

Acţionarea acului 1. Pentru mişcarea de ridicare coborâre

acul este acţionat direct de la arborele principal prin mecanism bielă-manivelă.

2. Pentru mişcarea de deplasare laterală de la arborele principal AP (fig.21 -exemplu pentru maşina Textima)), prin intermediul roţilor dinţate z1, z2, cu raport de transmisie 2:1 se transmite o mişcare de rotaţie excentricului 1.

Acesta este înconjurat de furca 2, articulată la batiu, ceea ce impune transformarea mişcării preluată de la excentricul 1 într-una de oscilaţie. Cea de a doua extremitate a furcii se

1 4 5 3

Procese si utilaje in confectii textile II Irina Ionescu

16

articulează cu bieleta 3 cu poziţie verticală, aceasta la rândul ei conducând mişcarea spre bieleta 4. Pentru definirea traiectoriei, o extremitate a bieletei 4 se articulează cu piatra de culisă 5, obligată se urmeze traseul culisei cadru 6. A doua extremitate a bieletei 4 se articulează cu dublul balansier 7 şi prin elementul de legătură piatra de culisă – culisă 8 se transmite ghidajelor 9 pentru tija acului 10 o mişcare oscilatorie de deplasare laterală.

Fig.21 Acţionarea acului la maşinile de butoniere drepte

Modificarea amplitudinii de deplasare laterală.

În momentul în care maşina trece de la coaserea laturei butonierei la coaserea cheiţelor (extremităţilor) se impune modificarea amplitudinii deplasării laterale, determinată de poziţia culisei 6. Pentru aceasta, comanda se primeşte de la discul de comandă DC antrenat în mişcare de rotaţie de către arborele principal (lanţul cinematic este prezentat la mecanismul cadrului transportor). Pe periferia discului de comandă sunt realizate trepte, ce determină oscilarea balansierului 13, a cărui extremitate urmăreşte periferia discului de comandă datorită acţiunii resortului r1. De la balansierul 13, prin intermediul bieletei 14 se transmite ansamblului balansier 12 o mişcare oscilatorie. Unul din braţele verticale 12’,’ va deplasa una din camele 11, plasate la baza cadrului oscilant ce conţine culisa 6, determinând astfel modificarea poziţiei acesteia şi implicit modificarea amplitudinii mişcării de deplasare laterală a acului.

Modificarea poziţiei axului de simetrie Concomitent cu modificarea amplitudinii deplasării laterale, prin ramura 16 a cadrului

balansier 12 se modifică (prin elementul de legătură bieleta 17) poziţia axului de oscilare al balansierului 7-7’ şi implicit, axa de referinţă pentru deplasarea laterală a acului.

Posibilităţi de reglare: 1. Lăţimea butonierei se modifică prin rotirea butonului 19. În acest mod se schimbă poziţia camelor 11, 11’, ceea ce implică modificarea poziţiei culisei 6 pe tot parcursul ciclului de coasere a butonierei.

Procese si utilaje in confectii textile II Irina Ionescu

17

Lăţimea butonierei este în medie de 2÷4,6mm, putând ajunge şi până la 6mm. 2. Lăţimea extremităţii butonierei şi distanţa dintre laturile butonierei se modifică prin repoziţionarea articulaţiei între elementele 14 şi 15 în interiorul balansierului culisă 15. 3. Deschiderea butonierei (lungimea laturilor în corelaţie cu lungimea extremităţii butonierei: creşterea lungimii uneia implică diminuarea lungimii celeilalte şi reciproc) se realizează prin repoziţionarea treptelor pe discul de comandă DC. Menţiune: coaserea unei butoniere se realizază la jumătate de rotaţie a discului de comandă.

Acţionarea cadrului transportor (fig.22)

Fig.22 Acţionarea cadrului transportor al maşinii de butoniere drepte

Plasat deasupra materialului textil, cadrul transportor preia mişcarea de înaintare retragere de la discul de comandă DC2. Acesta este acţionat de la arborele principal prin intermediul angrenajului dinţat i1- z1, z2-z3, z4-zDC. De la renura 1, prin rola 2 se transmite mişcare de oscilaţie balansierul culisă 3. Prin intermediul bieletei 4 mişcarea se transmite cadrului transportor, plasarea culisei 5 pe acest lanţ cinematic aisgurând mişcarea rectilinie. În vederea alimentării, respectiv evacuării materialului, cadrul transportor poate primi mişcări de ridicare coborâre de la pedala P.

Posibilităţi de reglare: - lungimea butonierei se reglează prin repoziţionarea articulaţiei dintre 3 şi 4 de- a lungul balansierului culisă 3. În mod frecvent lungimea butonierei drepte este de 6,4÷22mm, putând ajung în unele cazuri şi până la 40mm. - desimea butonierei se modifică prin înlocuirea roţilor interschimbabile z2-z3. Numărul de împunsături dintr-o butonieră este în mod uzual între 55÷250.

Acţionarea cuţitului (fig.23) Cuţitul realizează tăierea butonierei la sfârşitul ciclului de coasere a butonierei. Tăierea se realizează prin forfecare între cuţitul fix 10 plasat pe masa maşinii şi cuţitul mobil 9, ce primeşte mişcare de coborâre prin intermediul mecanismului din figura 7.37.

Procese si utilaje in confectii textile II Irina Ionescu

18

Excentricul 6 primeşte mişcare de rotaţie de la arborele principal pe toată durata funcţionării maşinii. Manşonul excentricului 6 se articulează cu balansierul 5 cu posibilitate de cuplare cu bieletei 4. Pentru realizarea cuplajului şi acţionarea cuţitului în mişcare de coborâre comanda se primeşte de la discul de comandă DC2. Acesta primeşte mişcare de rotaţie de la arborele principal, prin mecanismul i1- z1, z2-z3, z4-zDC prezentat în figura anterioară (discul de comandă 1 este plasat pe arborele discului de comandă AC pentru acţionarea cadrului transportor).

Fig.23 Acţionarea cuţitului la tăierea deschiderii butonierei drepte

În momentul în care în dreptul palpatorului 1 se plasează o zonă decupată a discului de

comandă, sub acţiunea resortului r1, balansierul 2 oscilează în sens orar, determinând deplasarea bieletei 3 spre dreapta. Întrucât pe extremitatea acesteia se sprijină bieleta 4, sub acţiunea resortului r2 şi aceasta se deplasează spre dreapta, realizându-se în acest mod cuplajul acesteia cu balansierul 5. În acest moment acesta se află în mişcare de ridicare şi prin intermediul lanţului cinematic format din dublul balansier 7 şi bieleta 8, cuţitul primeşte mişcare descendentă. După efectuarea tăierii mişcarea lanţului cinematic 5, 4, 7, 8 continuă în sens invers. Bieleta 4 are mişcare descendentă şi datorită proieminenţei acesteia, la contactul cu extremitatea bieletei 3 se va realiza desfacerea cuplajului 4-5, contrar acţiunii resortului r2.

Mecanismul de oprire (fig.24) Datorită numărului mare de împunsături necesar realizării butonierelor (între 55 şi 300)

maşinile funcţionează cu turaţii mari (aproximativ 4000 rot/min). Ca urmare, oprirea maşinilor pentru coaserea butonierelor drepte se realizează în două etape:

I. se reduce turaţia transmisă arborelui principal, II. se ajunge la turaţie 0.

I. Pe discul de comandă DC (cel care transmite şi mişcarea pentru cadrul transportor) se găseşte elementul profilat P1, cu rol în oprirea maşinii. Palpatorul P2 urmăreşte traseul pe care se plasează P1 datorită resortului r1, cu tendinţă de comprimare. La contactul dintre P1 şi P2 se realizează oscilarea în sens antiorar a balansierului 1-1’. Se realizează desfacerea cuplajului 2 dintre balansierul 1’ şi 4, acesta din urmă oscilând în sens antiorar. Pe balansierul 4 se află cadrul 7 prin care trec curelele ce primesc mişcare de la electromotor. În timpul funcţionării se transmite arborelui principal al maşinii turaţie mare prin cureaua C1 plasată pe roata fixă RF1 (în acest timp cureaua C2 cu turaţie redusă este plasată pe roata liberă RL1).

Procese si utilaje in confectii textile II Irina Ionescu

19

Desfacerea cuplajului 1’-4 are ca efect deplasarea curelelor:

C1: RF1 RL1

C2: RL1 RF2. În acest mod, arborelui principal i se transmite mişcare de rotaţie cu turaţie redusă.

Fig.24 Mecanismul de oprire al maşinii pentru butoniere drepte

II. Rotirea arborelui de comandă continuă, ceea ce determină plasarea celei de a doua

treaptă a elementului P1 în dreptul lui P2 şi oscilarea în continuare a balansierului 1-1’. Aceasta va determina şi desfacerea cuplajului 3; ca urmare, sub acţiunea resortului r3 balansierul 5 oscilează. Prin intermediul elementului de legătură constituit de bieleta 6, oscilaţia se transmite şi balansierului 4, ceea ce va determina repoziţionarea curelelor C1 şi C2:

C1: RL1 RL1 (posibil datorită prezenţei a două canale pe RL1)

C2: RF2 RL2. În acest moment arborele principal nu mai primeşte mişcare de rotaţie de la

electromotor, rotaţia acestuia fiind determinată de inerţie. La oscilarea balansierului 5, determinată de desfacerea cuplajului 3, extremitatea 8 se

plasează tangent la cama 9. Oprirea completă a arborelui principal se realizează în momentul în care extremitatea 8 pătrunde în decupajul camei 9, corespunzător poziţiei acului în punctul mort superior. Pentru pornirea maşinii se determină de la o pedală oscilarea balansierelor 4 şi 5 în sens invers şi refacerea cuplajelor 2 şi 3.

Elementele de automatizare suplimentare ataşate maşinilor de butoniere realizează deplasarea automată a reperului între două butoniere succesive. Pentru aceasta batiul maşinii este decupat, astfel încât să permită deplasarea longitudinală a reperului pe care se practică butonierele.

Maşina este dotată cu o şină care fixează marginea închiderii, realizând deplasarea între două butoniere succesive. Mişcarea aceasta trebuie să fie corelată cu cea realizată în timpul coaserii butonierelor. Pentru o eficienţă sporită, automatele pentru butoniere sunt dotate cu dispozitiv de stivuire.

Prin microcomputer există posibilitatea programării numărului de butoniere, distanţei până la prima butonieră şi distanţei între două butoniere consecutive.

Domeniu de utilizare: cămăşi pentru bărbaţi, bluze pentru femei etc.

Procese si utilaje in confectii textile II Irina Ionescu

20

4.2.3.2. Maşini semiautomate pentru coaserea butonierelor cu cap rotund

Butoniera cu cap rotund se realizează prin utilizarea unei cusături în lanţ din două fire, tip feston, asigurând-se în acest mod o rezistenţă sporită. Butonierele cu cap rotund se realizează, în general, la produsele groase sau la cele la care se ataşează nasturi cu picioruş.

Maşina este acţionată de la un electromotor, prin intermediul a doi arbori: principal (AP) şi secundar (AS).

Realizarea butonierei presupune desfăşurarea unui ciclu de lucru compus din:

cursă activă (în care se realizează coaserea efectivă a butonierei),

2 curse pasive (se desfăşoară mişcările pregătitoare sau de sfărşit pentru coaserea butonierei.)

Organele lucrătoare implicate în realizarea butonierelor cu cap rotund sunt: 1. acul, cu miscari de:

ridicare coborare

deplasare laterala

semirotaţie cu 1800 2. 2 apucătoare (unul purtător de fir) şi 2 lărgitoare (Ap), cu mişcări de:

a. oscilaţie :

în plan vertical

în plan orizontal b. semirotaţie cu 1800

3. masă transportoare (MT), cu mişcare de:

inaintare retragere

deplasare laterală 4. tălpi de presare (TP), plasate pe masa transportoare, cu mişcări de:

ridicare coborâre în vederea fixării materialului

deplasare laterală, pentru desfacerea materialului tăiat în vederea facilitării plasării punctelor de împletire ale firelor pe marginea materialului tăiat (această posibilitate există în cazul în care se realizează tăierea materialului înainte de coasere).

5. cuţit:

pentru tăierea deschiderii butonierei, (în funcţie de tipul maşinii poate fi acţionat înainte sau după coaserea butonierei)

pentru tăierea firelor. La aceste organe lucrătoare se adaugă şi mecanismele suplimentare:

mecanismul de cuplare decuplare pentru AP

mecanismul de cuplare decuplare pentru AS

mecanismul de transmitere a rotaţiei intermitente de la AP la AS.

mecanismul de comandă

mecanismul de oprire automată.

Ciclul de formare a butonierei cu cap rotund se desfasoara intr-o succesiune de asa numite curse pasive si active, curse pe parcursul carora, in mod alternativ, AP si AS au miscari de rotatie continua, intermitenta sau sunt stationari

Acţionarea acului Acul primeşte mişcări de ridicare coborâre şi de deplasare laterală pe parcursul cursei

active (4-10), de la AP, şi mişcare de semirotaţie cu 1800 de la AS, transmisă în timpul cursei active (6-8) şi în timpul cursei pasive (2-3). Mişcarea de ridicare coborâre (fig.25) se transmite prin angrenajul dinţat z1-z2, cu raport de transmisie 1:2. Acesta asigură două înţepături ale acului la o deplasare laterală completă. De la

Procese si utilaje in confectii textile II Irina Ionescu

21

excentricul 1, prin intermediul manşonului excentricului 1, articulat cu dublul balansier 2, mişcarea se transmite tijei acului 13.

Fig.25 Acţionarea acului în mişcare de ridicare coborâre şi deplasare laterală la maşinile

pentru butoniere cu cap rotund

Articulaţia între 2 şi 13 este telescopică (3) pentru a permite trecerea de la o mişcare oscilatorie caracteristică balansierului 2 la mişcarea proprie tijei acului (de ridicare coborâre, combinată cu deplasare laterală).

Pentru a fi posbilă şi transmiterea mişcării de rotaţie tijei acului, balansierul 2 se articulează cu un manşon 4, ce înconjură tija acului. Mişcarea este preluată de tija acului 13 datorită limitatorilor 5, fixaţi pe aceasta. Mişcarea de deplasare laterală (fig.25) se transmite de la excentricul 6 înconjurat de braţele furcii 7. Aceasta se articulează cu un dublu balansier 8 şi prin intermediul unei cuple telescopice 9, manşonul 10 primeşte mişcare de ridicare coborâre. Transformarea acesteia în mişcare de deplasare laterală este posibilă prin plasarea la partea inferioară a manşonului 10 a unei piese prismatice 11, pe ale cărei feţe laterale se practică renuri diagonale. Prezenţa ştifturilor fixe 12 în interiorul acestor renuri determină trecerea de la mişcarea verticală a piesei 11 la o mişcare în plan orizontal. Mişcarea este preluată de tija acului pentru că este înconjurată îndeaproape de piesa 11.

Posibilităţi de reglare: Lăţimea butonierei determinată de amplitudinea mişcării de deplasare laterală a acului

poate fi modificată prin repoziţionarea culisei 15 (în interiorul acesteia culisează o piatră de culisă articulată pe furca 7). La micşorarea unghiului dintre culisă şi braţul furcii 7 creşte amplitudinea de mişcare.

Mişcarea de semirotaţie se transmite printr-un lanţ cinematic (fig.26) comun pentru ac

şi apucătoare. Mişcarea provine de la AS, pe care se plasează un şurub melcat i1 ce angrenează cu un disc de comandă DC, plasat la partea inferioară a maşinii. Renura 1, practicată pe o faţă a DC, este urmărită de o rolă, ce transmite oscilaţie balansierului 2. Prin intermediul bieletei 3 şi a balansierului 4 se transmite unui ax vertical mişcare de semirotaţie cu 1800. Pe acesta se plasează, la partea superioară, sectorul dinţat 5, ce transmite mişcarea roţii dinţate 6. Datorită

Procese si utilaje in confectii textile II Irina Ionescu

22

faptului că pe aceasta sunt plasate ştifturile (notate cu 12 în fig.25 ) ce determină deplasarea laterală a acului şi datorită formei teşite a acului în zona de contact cu piesa prismatică mişcarea de semirotaţie a roţii 6 se transmite tijei acului.

Fig.26 Mecanismul de semirotaţie al acelor şi apucătoare

La partea inferioară a axului de oscilare se plasează sectorul dinţat 5’, ce angrenează cu roata dinţată 6’. Aceasta transmite mişcare de rotaţie apucătoarelor.

Posibilităţi de reglare Prin repoziţionarea rolei pe balansierul 2 se reglează momentul începerii coaserii capului rotund. Dimensiunea acestuia se stabileşte prin fixarea poziţiei articulaţiei între bieleta 3 şi balansierul plasat pe axul de oscilare 4. Acţionarea mesei transportoare

Masa transportoare primeşte mişcare de la AS. Mişcarea de înaintare retragere se transmite, atât pe timpul cursei active, cât şi în timpul

cursei pasive, pe ea fiind plasate elemente cu rol în determinarea altor mişcări (pentru tălpile de presare, pentru oprire etc.).

Miscarea de deplasare laterală se transmite în timpul cursei active (5-9, în funcţie de forma butonierei) şi în timpul cursei pasive (2-3) pentru a reveni la poziţia iniţială.

Mişcarea de înaintare retragere (fig. 27) se transmite de pe faţa superioară a discului de comandă Dc1, cu rol şi în transmiterea mişcării de semirotaţie către ac şi apucătoare. Rola 2, fixă pe masa transportoare 3, primeşte mişcare direct de la renura 1.

Fig.27 Acţionarea mesei transportoare

Mişcarea de deplasare laterală (fig.27) se transmite de la As prin şurubul melc i2, ce angrenează cu o roată dinţată pe arborele căreia, la partea superioară, se plasează discul de comandă Dc2. Renura 4 a acestuia este urmărită de o rolă plasată pe dublul balansier 5. Pe cea de a doua latură a acestuia se articulează o piatră de culisă, plasată într-o culisă aflată pe masa

Procese si utilaje in confectii textile II Irina Ionescu

23

transportoare, pentru a permite şi mişcarea de înaintare retragere în paralel cu cea de deplasare laterală.

Mişcarea de deplasare laterală este o oscilaţie faţă de rola 2. Posibilităţi de reglare: Prin înlocuirea discului de comandă Dc2 se modifică forma butonierei cu cap rotund

(fig.28).

Fig.28 Forma butonierelor cu cap rotund

Aceasta poate fi diferită, fie la partea superioară (cu sau fără “ochi”), fie la terminaţie (cu

laturile paralele: unde este necesară realizarea unei cheiţe pentru finisarea butonierei, cu “codiţă” sau cu o “cheiţă” realizată la finalul butonierei printr-o mişcare suplimentară de rotire cu 900 a acului şi apucătoarelor).

Modificarea formei butonierei trebuie corelată cu reglarea dimensiunii capului rotund. Transmiterea mişcării de rotaţie intermitentă către AS În timpul cursei active arborele secundar este decuplat de la electromotor, primind

mişcare de la arborele principal. Mişcarea primită de arborele secundar este de rotaţie intermitentă. Pe AP (fig.29) se plasează cama 1, a cărei periferie este urmărită de braţele dublului balansier 2. Prin intermediul bieletelor 3 şi 4 o mişcare oscilatorie se transmite manşonului 5 aparţinând cuplajului cu role de fricţiune 6, plasat pe arborele secundar. Datorită acestuia (5,6) mişcarea oscilatorie se transformă în mişcare de rotaţie intermitentă.

Fig.29 Acţionarea arborelui secundar în timpul cursei active

Posibilitate de reglare La coaserea capului rotund avansul mesei transportoare se reduce pentru plasarea

corespunzătoare a paşilor de coasere. Astfel, pe masa transportoare (MT) se plasează un element ce avansează odată cu aceasta, determinând modificarea poziţiei culisei 8.

Procese si utilaje in confectii textile II Irina Ionescu

24

După coaserea capului rotund, odată cu retragerea mesei transportoare elementul de reglare se retrage, determinând revenirea culisei 8 la poziţia iniţială sub acţiunea resortului.

Mecanismul de comandă

Mecanismul de comandă determină trecerea de la cursa pasivă la cea activă şi reciproc. Aceasta presupune cuplarea AP simultan cu decuplarea AS de la electromotor şi invers. Elementul central al mecanismului (fig.30) se compune dintr-un balansier cu 4 laturi (1, 2, 3, 4):

latura 1 a balansierului determină cuplarea-decuplarea AP,

latura 2 a balansierului determină cuplarea-decuplarea AS,

latura 3 se plasează elementele ce determină trecerea de la cursa pasivă la cea activă, respectiv: o piesă profilată 5 articulată pe 3, rola 6 pe extremitatea balansierului 7 articulat pe 3,

latura 4 determină trecerea de la cursa activă la cea pasivă. Pentru aceasta, pe extremitatea lui 4 se plasează piesa P1 ce se poate poziţiona în decupajul P2 al balansierului 8.

Fig.30 Mecanismul de comandă

I. CURSA PASIVĂ CURSA ACTIVĂ În mişcarea de retragere a mesei transportoare (MT) (1-2) piesa profilată P determină introducerea rolei 6 în decupajul piesei 5, ceea ce va determina plasarea rolei 6 pe traseul şinei de comandă (SC), aflată pe masa transportoare. II. începe mişcarea de avans a mesei transportoare (3-4) şi treapta T a şinei de comandă determină ridicarea rolei 6 şi implicit, oscilarea cadrului balansier în sens orar. Oscilarea laturilor 1 şi 2 în acest sens determină cuplarea AP la electromotor şi decuplarea AS.

Această oscilaţie asigură şi plasarea P1 în decupajul P2, cuplaj menţinul pe tot parcursul cursei active (datorită resortului R4, cu tendinţă de destindere).

Rola 6 va fi ulterior îndepărtată din decupajul piesei 5 (sub acţiunea unei zone a şinei de comanddă ce determină oscilarea piesei 5 şi a resorturilor R1, R2) în vederea desfăşurării ciclului de lucru următor. III. CURSA ACTIVA CURSA PASIVA La finalul cursei active (9-10), masa transportoare, aflată în mişcare de retragere, şi zona extremă dreaptă a şinei de comandă SC acţionează asupra extremităţii inferioare a balansierului 8, determinând desfacerea cuplajului P1-P2. Sub acţiunea resortului R3 cadrul balansier oscilează în sens antiorar, determinând decuplarea AP de la electromotor şi cuplarea AS.

Procese si utilaje in confectii textile II Irina Ionescu

25

Posibilităţi de reglare: Lungimea butonierei este direct depentă de durata cursei active, în consecinţă prin repoziţionarea elementelor şinei de comandă pe masa transportoare se reglează lungimea butonierei.

4.3. Maşini electronice pentru coaserea nasturilor, cheiţelor, butonierelor

Principala caracteristică a acestor tipuri de maşini constă în folosirea motoarelor pas cu pas în locul discurilor de comandă (cu alte cuvinte, înlocuirea comenzilor mecanice cu cele electronice). Reglarea parametrilor se face de la un panou de comandă ataşat maşinii.

Avantajele utilizării acestor tipuri de utilaje sunt:

modificarea modelului de coasere se realizează într-un timp mult mai scurt decât în cazul maşinilor semiautomate. (dacă la coaserea nasturilor aceasta este mai puţin semnificativă, forma cheiţei sau a butonierei influenţează aspectul produsului),

efectuarea unui număr sporit de reglări (de exemplu, la butoniere se pot regla 68 de parametri, cum ar fi: parametrii pentru cele 2 laturi sau cheiţe independent, tăierea cu mai multe curse a cuţitului, poziţionarea tăieturii butonierei, viteza de coasere: generală, la început, la cheiţe, paşi de întărire, de fixare, tensiunea firului acului pe zone ale butonierei: se pot realiza butoniere cu cheiţe de culoare diferită),

posibilitatea modificării dimensiunilor modelului de coasere la orice scară, fără necesitatea unor echipamente suplimentare, în timp scurt şi cu mare precizie,

posibilitatea obţinerii unui număr impresionant de trasee de coasere, fără echipamente suplimentare şi de înmagazinare în memoria maşinii a unor trasee noi de coasere.

Maşinile pentru cheiţe au memorate 30 de modele (tipuri sau număr de împunsături diferite); la maşinile pentru butoniere drepte se remarcă posibilitatea realizării unor modele inedite, de exemplu: ce imită butonierele cu cap rotund, cheiţă şi orice variantă de combinare a celor două extremităţi.

Fig.31 Modele speciale realizate pe maşini electronice

reglarea vitezei de coasere (în funcţie de grosimea sau tipul materialului),

posibilitatea începerii sau terminării coaserii cu viteză redusă (atunci când materialele sunt foarte groase sau în mai multe straturi),

posibilitatea comandării desfăşurării secvenţelor de coasere (alegerea poziţiei finale a cadrului transportor),

existenţa contorilor pentru înregistrarea producţiei şi a numărului de elemente cusute cu aţa de pe mosorel,

posibilitatea coaserii în ciclu a mai multor modele (se pot programa coaserea într-o anumită succesiune a două sau mai multe tipuri sau dimensiuni de nasturi, cheiţe sau butoniere). De exemplu, se pot coase 6 cheiţe de un anumit model (dimensiune) pentru aplicarea găicilor şi în continuare, alte 4 cheiţe cu alt model/ /dimensiune la extremităţile buzunarelor la aceeaşi pereche de pantaloni. În acest mod un produs poate fi rezolvat integral la aceeaşi maşină fără a fi necesare reglaje intermediare,

Procese si utilaje in confectii textile II Irina Ionescu

26

posibilitatea de realizare a unei deplasări de testare, necesară la schimbarea modelului de coasere, a dimensiunii acestuia sau a materialului.

Denumirea şi funcţiile tastelor de pe panoul de comandă Pentru exemplificare, se prezintă panoul de comandă al maşinii electronice pentru

coaserea cheiţelor Brother B430 (fig.32).

Fig.32 Panou de comandă

Tabel 2 Funcţiuni ale maşinilor electronice

Cod Funcţiune Execuţie Indicatorul POWER

(Pornit/Oprit ) Este iluminat când maşina este pornită

Tasta RESET Apăsaţi acest buton pentru resetarea maşinii la apariţia unei erori.

Tasta TEST Utilizaţi acesastă tastă când doriţi să funcţioneze numai mecanismul transportor pentru a verifica un model de coasere

Indicatorul TEST Este iluminat la apăsarea tastei TEST Tasta BOBBIN WIND

(bobinarea mosorelului) Apăsaţi această tastă pentru a bobina firul pe mosorel

Tasta SELECT Utilizaţi această tastă pentru selectarea unui meniu (numărul programului (PROGRAM NO.), scara pe X, Y (X,Y SCALE), viteză (SPEED) şi contor (COUNTER)). La fiecare apăsare pe

tastă, unul din indicatorii luminoşi ai meniurilor (de la la ) se aprinde, valoarea setată pentru meniul respectiv este

afişată pe displayul . Indicatorul luminos se schimbă de fiecare dată când tasta este apăsată, după cum urmează.

Indicator PROGRAM NO.→indicator X-SCALE→indicator Y-SCALE→

→ indicator SPEED→indicator COUNTER

Indicatorul PROGRAM NO. (număr program)

Este iluminat la apăsarea tastei SELECT pentru a indica numărul programului selectat.

Indicatorul X-SCALE (scara pe OX)

Este iluminat când este apăsată tasta SELECT pentru a indica scara pe OX la care se realizează modelul de coasere

Indicatorul Y-SCALE Este iluminat când este apăsată tasta SELECT pentru a

Procese si utilaje in confectii textile II Irina Ionescu

27

(scara pe OY) indica scara peOY la care se realizează modelul de coasere Indicatorul SPEED

(viteză) Este iluminat când este apăsată tasta SELECT pentru a indica viteza de coasere selectată

Indicatorul COUNTER (contor)

Este iluminat când este apăsată tasta SELECT pentru a indica bobinarea pe mosorel sau contorizarea producţiei .

Tastele săgeţi Se utilizează pentru a modifica valorile afişate pe displayul

Taste de selectare a programelor de utilizare

Se utilizează pentru a seta şi selecta programele utilizate.

Fereastră display Pe display vor fi afişate: meniului selectat, erorile sau valorile memorate.

Pe lângă aceste posibilităţi generale, maşinile electronice au şi variante adaptate scopului tehnologic. În acest sens se exemplifică existenţa paşilor de fixare la maşina de butoniere drepte.

Programe pentru paşii de fixare Sunt disponibile mai multe tipuri de paşi de fixare, acestea tipuri pot fi, de asemenea, combinate (fig.33).

Fig.33 Paşi de fixare

1. Paşi de fixare în formă de zig-zag

Acest tip de paşi de fixare este utilizat pentru recoaserea butonierei în cazul în care cuţitul a fost acţionat înainte de formarea cusăturii, cum ar fi atunci când coaserea se realizează fără ca firul de la ac să se rupă chiar atunci când firul de pe mosorel s-a terminat. Acest tip de pas de fixare este deosebit de util pentru coaserea tăieturii realizate de cuţit anticipat, atunci când paşii laturilor butonierei nu se realizează în mod corect.

Flauşul la materialele scămoşate este presat înainte de coasere, astfel încât aspectul final al butonierei este îmbunătăţit.

2. Paşi de fixare în formă de dinţi de fierăstrău

Acest tip de paşi de fixare se utilizează în cazul materialelor stretch (cu extensibilitate ridicată) pentru a preveni întinderea materialului.

Este utilizat pentru a împiedica formarea unei bucle la realizarea cheiţei: butonierele cu cheiţe radiale previn încreţirea materialului la coaserea cheiţei.

Este utilizat pentru mărirea rezistenţei butonierei, pentru a preveni destrămarea cusăturii, ceea ce se poate întâlni în mod frecvent în cazul ţesăturilor din fire groase.

3. Paşi de fixare de formă dreptunghiulară

Acest tip de paşi de fixare se utilizează la materialele stretch pentru a preveni întinderea materialului.

Dacă cusătura este puţin vizibilă şi lăţimea acesteia este mică se pot coase paşi de fixare de formă dreptunghiulară în 2-3 treceri pentru a conferi voluminozitate materialului.

Paşii de fixare de formă dreptunghiulară de la la din figură pot fi cusuţi în diferite moduri, astfel ca butoniera să nu devină prea rigidă şi pentru o creştere a voluminozităţii.

Procese si utilaje in confectii textile II Irina Ionescu

28

4.4. Statii automate de coasere

Staţiile automate de coasere constituie pasul următor semiautomatelor şi

locurilor de muncă specializate pe calea automatizarii complete a procesului de

confecţionare. Dezvoltarea acestora a fost eficientă în cazul produselor de

îmbrăcăminte caracterizate printr-un proces tehnologic relativ “stabil” în timp.

Stațiile automate de coasere se deosebesc, în general, de locurile clasice de coasere, prin dimensiunile mai mari, echipamentele suplimentare existente şi poziţionarea capului de coasere.

Elementele principale ale stației automate de coasere sunt:

capul de coasere;

blatul maşinii;

echipamente suplimentare. Stațiile automate pot avea unul sau mai multe capuri de coasere, completate

uneori cu zone în care se realizează operaţii de preformare, tăiere a marginilor etc., în funcţie de particularităţile operaţiilor tehnologice realizate.

Capul de coasere poate avea configuraţie clasică sau poate fi modificat. Pentru asigurarea unor viteze de coasere şi a unor productivităţi ridicate capului de coasere i se aduc unele modificări, ca de exemplu: ridicarea - coborârea picioruşului de presare sau a dispozitivului de fixare a materialului; tăierea şi reţinerea firelor; anexarea elementelor de sesizare a prezenţei firelor de coasere pe traseu şi eventual de avertizare optică, acustică sau mecanică în cazul ruperii sau terminării acestora; anexarea echipamentelor de răcire a acului; comanda automată de acţionare/neacţionare a arborelui principal al maşinii; modalitate de transport automat a materialului.

Blatul maşinii este corelat cu particularităţile operaţiei tehnologice şi este completat, de cele mai multe ori, cu suporţi pentru plasarea reperelor ce urmează a fi cusute şi echipamente de stivuire.

În cele mai multe cazuri blatul maşinii este supradimensionat şi decupat în funcţie de cerinţele operaţiei.

Echipamentele suplimentare constau în unităţi de comandă, incluzând uneori şi posibilităţile de întocmire a programelor, echipamente de citire a programului şi de transmitere a comenzilor, mecanisme de realizare a fazelor auxiliare etc.

Abordarea secvenţială a automatelor de coasere va permite o tratare cumulată a

acestei grupe de utilaje. O analiză generală a fazelor de coasere conduce la disocierea următoarelor secvenţe:

1. alimentarea şi pozitionarea semifabricatelor, 2. prelucrarea propriu-zisă (cuprinde coasere şi/sau preformare, în general în

ordine inversă)

3. stivuirea semifabricatelor.

Procese si utilaje in confectii textile II Irina Ionescu

29

automat

prelucrare propriu-zisa

preformare coasere taiere(fire, material, bentite)

stivuire

manual

alimentare pozitionare

Alimentarea semifabricatelor se realizează de pe o bară (în cazul semifabricatelor

de dimensiuni mari) sau din cutii (în cazul semifabricatelor mici) amplasate în zona de lucru. Deşi există încercări de automatizare a acestei faze, din cauza caracteristicilor specifice materiei prime prelucrate, în prezent ea se realizează manual în cea mai mare parte din cazuri.

Poziţionarea semifabricatelor este necesară doar în unele cazuri, în general atunci când prelucrarea se realizează pe suprafaţa reperului (exemplu: la aplicarea refileţilor). Plasarea în poziţia dorită se realizează manual, cu ajutorul unor spoturi luminoase sau alte elemente ale maşinii, cu sau fără corespondenţa cu semne trasate anterior pe material.

Prelucrarea propriu-zisă. Din acest punct desfăşurarea secvenţelor se realizează automat, deci fără intervenţia muncitorului. Productivitatea ridicată a acestor utilaje este atinsă în special datorită posibilităţii suprapunerii secvenţelor realizate manual (alimentare şi poziţionare) cu cele desfăşurate automat. Aici se pune problema sincronizării acestor două componente.

În cazul unelor automate se realizează întâi preformarea unor repere (ex: la automatele de aplicat refileţi, aplicarea contrarefiletului pe punga de buzunar, aplicarea buzunarului etc.) . Deplasarea semifabricatelor în timpul coaserii, sau interoperaţional, în cazul în care la aceeaşi staţie de coasere se realizează mai multe tipuri de prelucrări, se poate rezolva în mai multe moduri:

elemente de rigidizare

autoconducere

cu forma necorelata cu traseul de coasere

gherghef

cadru dreptunghiular

sina

sablon

cu forma corelata cu traseul de coasere

DE

PLA

SA

RE

A S

EM

IFA

BR

ICA

TE

LO

R

pneumatic

benzi transportoare

Stivuirea asigură îndepărtarea semifabricatelor din zona de coasere, fără intervenţia

operatorului, cu depunerea lor ordonată pe un suport special. Echipamentele de stivuire pot fi ataşate şi maşinilor clasice de cusut, atunci când există un anumit grad de specializare a operaţiilor realizate, pot face parte din locurile de muncă specializate sau din structura maşinilor automate de cusut.

Procese si utilaje in confectii textile II Irina Ionescu

30

În funcţie de tipul semifabricatelor prelucrate, de zona pe care se realizează prelucrarea şi de configuraţia locului de muncă, echipamentele de stivuire pot fi plasate:

în spatele maşinii de cusut (la maşinile clasice de cusut, unele tipuri de maşini automate pentru prelucrarea reperelor mici) -fig.34.a;

în faţa maşinii de cusut (la maşinile automate pentru realizarea penselor, pentru aplicarea buzunarelor etc.) –fig.34.b;

în partea stângă a blatului maşinii (în cazul maşinilor de cusut clasice la care are loc prelucrarea reperelor mici - fig.34.c);

a b c

Fig.34 Amplasarea echipamentelor de stivuire

În esenţă se disting două direcţii mari de abordare a echipamentelor de stivuire: 1.echipamente pentru stivuirea semifabricatelor de dimensiuni mici; Se consideră repere mici cele cu dimensiuni de până la 40x40 cm. Stivuirea lor se realizează în stare plană în casete. 2.echipamente pentru stivuirea semifabricatelor de dimensiuni mari. Acestea sunt depuse în stare îndoită pe un suport fix sau mobil. În funcţie de tipul prelucrării realizate sau de poziţionarea zonei de prelucrare, se disting:

2.1.echipamente de stivuire cu deplasarea parţială a semifabricatului: pachetul cu semifabricate va fi fixat într-o clemă, prelucrarea realizându-se pe o porţiune a detaliului textil, aşa numita prelucrare “bloc-notes”.

2.2.echipamente de stivuire cu deplasarea completă a semifabricatului, între zona de alimentare şi cea de stivuire. Deplasarea integrală a semifabricatelor este impusă, fie de considerente legate de posibilităţile tehnologice, fie de construcţia utilajului de coasere.

Tipuri de statii automate de cusut Cu staţiile automate s-a continuat procesul de automatizare început prin crearea maşinilor semiautomate. Principiul de dezvoltare a rămas acelaşi, respectiv scopul tehnologic, cu menţiunea că s-a continuat cu operaţii de coasere mai particulare, specializate în general pe tipuri de produse, dar cu grad mare de repetitivitate, indiferent de influenţa modei. În acelaşi timp s-a recurs şi la cumularea a 2 faze pe acelaşi utilaj. În raport cu scopul tehnologic şi principiile constructive, pot fi distinse următoarele tipuri de maşini automate de cusut:

1.automate pentru buzunare 1.1 buzunare aplicate 1.2 buzunare cu refileţi

Procese si utilaje in confectii textile II Irina Ionescu

31

2.automate pentru coaserea pe contur a reperelor mici 3.automate pentru cusături scurte:

3.1 coaserea penselor, 3.2 aplicarea contrarefiletului pe pungă, a şliţului la pantalon, aplicarea buzunarului lateral. 3.3 şliţul pentagon la cămaşa pentru bărbaţi

4.automate pentru cusături lungi: 4.1 de surfilat pe contur 4.2 de asamblat semifabricatele 4.3 automate pentru articole din tricot

5.maşini de brodat.

4.6.4.1 Automate pentru coaserea buzunarelor Automate pentru realizat buzunare cu refileţi Automatele au un grad mare de acoperire având în vedere că aceste tipuri de buzunare se regăsesc, atât la produsele pentru bărbaţi, cât şi la cele pentru femei, la produse căptuşite şi necăptuşite. Maşina realizează:

1. preformarea refiletului, 2. aplicarea refiletului pe semifabricat, 3. tăierea deschiderii buzunarului.

Celelalte faze specifice tehnologiei de confecţionare a buzunarelor tăiate (întoarcere pe faţă, fixarea la extremităţi, aplicarea pungii de buzunar şi închiderea acesteia) se realizează manual. În funcţie de specializarea maşinii se pot realiza:

buzunare cu unul, 2 refileţi sau cu laist, se pot ataşa deasupra refileţilor: o clapă, un contrarefilet sau un fermoar, sub materialul de bază se pot aplica: punga de buzunar (contrarefilet) sau unele bentiţe cu rol de întăritură, refileţi de lăţime egală sau inegală.

Alimentarea semifabricatelor se realizează manual, reperele mici fiind depozitate în

casete, plasate lângă zona de preformare, reperul de bază (faţă sau spate de pantaloni, fustă, sacou, jachetă, faţă căptuşeală) se poziţionează pe o bară situată în partea stângă a maşinii. 1. Derularea fazelor de alimentare şi preformare este ilustrată în tabelul 1. Tabel 1 Desfăşurarea fazelor de alimentare şi preformare a refileţilor

Nr.crt.

Desfăşurarea fazei Schemă de desfăşurare

1 Semifabricatul pe care se realizează buzunarul 1 este poziţionat pe blatul maşinii 2.

1 2

Procese si utilaje in confectii textile II Irina Ionescu

32

2 Clemele 3 şi 4 înaintează din zona de coasere şi fixează reperul de bază. Se alimentează refiletul 5.

3 Piesa 6, în formă de T, coboară, realizând preformarea în formă de U a refiletului

4 Clemele laterale 4 înaintează şi definitivează preformarea refiletului

În tabel s-a prezentat o succesiune a desfăşurării fazelor de alimentare şi preformare. În funcţie de tipul buzunarului şi clasa maşinii este posibilă o alimentare a unei pungi de buzunar înainte de faza 1. Pentru aceasta este necesară prezenţa unei cleme suplimentare de fixare pe blatul maşinii. După faza 4 pot să apară faze de alimentare a unei clape sau unui contrarefilet (sau o altă pungă de buzunar), ceea ce ar necesita existenţa unei cleme de fixare suplimentare. 2. Coaserea este faza desfăşurată în continuare. Clemele 3 şi 4 transportă materialul în zona capului de coasere (fig.36).

Fig.36 Cap de coasere al automatului de refileţi

Acesta este dotat cu 2 ace şi cuţit ce realizează coaserea cu 2 cusături paralele, întărirea acestora la extremităţi şi tăierea în linie dreaptă a deschiderii buzunarului (a,b fig.37). a

Fig.37 Coaserea refileţilor şi tăierea deschiderii buzunarului

b

c

3 4 5

6

Procese si utilaje in confectii textile II Irina Ionescu

33

Unele maşini oferă posibilitatea decalării cusăturilor pentru buzunarele poziţionate oblic pe produs (fig.37-c). În final se realizează tăierea firelor.

Pentru tăierea în V, după zona de coasere, sub blatul maşinii, sunt plasate 2 perechi de cuţite verticale, acţionate pneumatic (fig.38).

Fig.38 Cuţite pentru tăierea în V

În funcţie de înălţimea de ridicare deasupra blatului maşinii se reglează dimensiunea

tăieturii. În final se realizează stivuirea semifabricatelor, la cele mai multe tipuri de maşini optându-se pentru varianta cu deplasare parţială. Dacă se realizează mai multe buzunare pe acelaşi reper (de exemplu, la buzunarele interioare pe faţa de căptuşeală pentru sacou) este posibilă reţinerea reperului pentru coaserea în ciclu a buzunarelor (ce pot să aibă parametri diferiţi).

Coaserea refileţilor se poate face cu poziţionarea cusăturilor de la 8 la maximum 30mm.

Productivitatea acestor staţii automate este în medie de 1600÷2200 buzunare în 480 min, în funcţie de numărul reperelor ce se alimentează.

Automate pentru buzunare aplicate

Buzunarele aplicate sunt specifice cămăşilor pentru bărbaţi şi pantalonilor tip blue jeans. Staţiile automate realizează:

1.preformarea buzunarului 2.aplicarea prin coasere (eventual şi a unei clape). 1. Alimentarea reperului pe care se va coase buzunarul se realizează de pe o bară plasată în faţa maşinii iar buzunarul (eventual clapa) dintr-o casetă poziţionată pe blatul maşinii. Fazele de alimentare şi preformare sunt ilustrate în tabelul 2. Tabel 2 Desfăşurarea fazelor de alimentare şi preformare a buzunarului

Nr. Desfăşurarea fazei Schemă de desfăşurare

1 2

Reperul pe care se realizează buzunarul 1 este poziţionat pe blatul maşinii 2. Înaintează şablonul 3 pe care se plasează reperul buzunar 4. Şablonul are forma buzunarului dar este mai mic cu o rezervă de coasere pe conturul de aplicare.

Cuţite verticale

1 2

4 3

Procese si utilaje in confectii textile II Irina Ionescu

34

3 Coboară elementele de preformare: tamponul 5 şi glisierele 6

4 Tamponul 5 continuă coborârea realizând îndoirea rezervelor de coasere

5

Glisierele 6 înaintează, definitivând preformarea buzunarului. Pentru a evita revenirea buzunarului la poziţia iniţială, din blatul maşinii se ridică tijele de fixare7

După preformare, elementele: glisiere 6, şablon 3 şi tampon 5 se retrag în această

ordine. Dacă materialul este cu dungi sau în carouri, după faza 2 de alimentare a

buzunarului se alocă un timp suplimentar pentru alinierea modelelor de pe cele 2 repere. Semifabricatele sunt preluate de un cadru transportor şi deplasate în zona de

coasere. Acesta are şi rol de transport în timpul coaserii (şablon de coasere), pentru aceasta fiind practicată renura 4 (fig.39), a cărei formă coincide cu traseul cusăturii de aplicare a buzunarului.

Fig.39 Transport intermediar

6

5

7

şablon

Elemente de

preformare

4

Procese si utilaje in confectii textile II Irina Ionescu

35

Şablonul de coasere 1 primeşte mişcare rectilinie de înaintare I de la cilindrul pneumatic 2. Pentru preluarea semifabricatului textil se va transmite mişcare de coborâre II de la cilindrul pneumatic 3, în continuare comandându-se retragerea şablonului III spre zona de coasere în poziţie coborâtă, antrenând şi semifabricatul prelucrat. Acţionarea se poate realiza şi cu motoare pas cu pas. 2. Coaserea se realizează de un cap de coasere ce realizează cusătura 301, transportorul propriu fiind înlocuit de şablonul 1. Capul de coasere poate fi fix sau cu o mişcare proprie de ridicare coborâre (într-o mişcare oscilatorie), pentru a permite plasarea cadrului transportor în zona de coasere. Turaţia arborelui principal este în general de 4000 rot/min. Traseul de coasere include o modalitate de fixare a colţurilor buzunarului (în mod frecvent în formă de triunghi), opţional şi o cusătură suplimentară de delimitare a unui compartiment pentru stilou, aplicarea se poate face prin una sau 2 cusături realizate succesiv, eventual şi 2 cusături de aplicare a unei clape (între acestea se interpune o fază de rabatere a clapei). În final, se realizează stivuirea semifabricatelor prelucrate. Pentru schimbarea formei buzunarului se impune înlocuirea echipamentelor de preformare şi a şablonului de coasere. Staţiile automate pot coase pe o arie de 220÷250 x 220÷250mm, productivitatea fiind de aproximativ 2600 buzunare standard în 8 ore.

4.4.2 Maşini pentru brodat Toate automatele de brodat utilizează acelaşi principiu de lucru: materialul se fixează pe un cadru transportor, denumit generic gherghef, şi un mecanism transportor realizează deplasarea acestuia în dreptul acului după un traseu specific, ale cărui coordonate sunt stocate în programul de comandă.

Maşinile de brodat se diferenţază în funcţie de: 1. tipul cusăturii 2. forma blatului de coasere 3. tipul programului, 4. dispozitive anexate 5. caracteristici tehnice. 1.Tipul cusăturii

Broderiile se pot realiza cu: cusătură lănţişor. Se obţin aşa numitele broderii “chenille” prin dispunerea firului de la apucător pe faţa broderiei. cusătură simplă reprezintă varianta cea mai frecvent utilizată.

Capul de coasere are în componenţă organele lucrătoare clasice, cu următoarele particularităţi (fig.40):

Fig.40 Organe lucrătoare ale maşinii de brodat

1

Procese si utilaje in confectii textile II Irina Ionescu

36

Apucătorul tip suveică are, în general, mişcare de oscilaţie justificată de turaţia mică a acestor maşini (aproximativ 800 rot/min). Pentru o productivitate mai mare se utilizează mosorele cu capacitate de înmagazinare mare sau un dispozitiv automat de schimbare a suveicii.

Picioruşul de presare are o formă particulară (1, fig.44) şi o mişcare proprie de ridicare coborâre, transmisă de la mecanismul acului. Picioruşul se ridică pentru a permite deplasarea materialului şi coboară pentru a-l fixa în momentul pătrunderii acului şi desfăşurarea fazelor de realizare a cusăturii.

Transportorul clasic este înlocuit de gherghef.

Cursele debitorului întinzător şi a apucătorului sunt reglate astfel încât punctul de împletire a firelor să se plaseze pe spatele materialului. În acest mod se obţine o reliefare a paşilor de coasere, ceea ce asigură un aspect frumos al broderiei. Firul de la suveică nu trebuie schimbat odată cu cel de la ac la broderiile în mai multe culori.

2. Forma blatului de coasere

Aceasta se corelează cu forma semifabricatului pe care se realizează broderia şi cu tipul ramei în care se fixează acesta. În acest sens, se disting:

1. maşini la care se realizează broderie metraj. Broderia se realizează fie la producătorii de ţesături, fie în firmele de confecţii, dar necesită decuparea ulterioară a reperelor.

2. maşini la care broderia se realizează pe reperul croit. Spre deosebire de varianta anterioară, fiecărui cap de coasere îi corespunde un cadru de fixare a materialului. Dimensiunile acestuia se corelează cu ale reperului croit sau se impune o conturare ulterioară a reperului în formă finală.

3. maşini pentru realizarea broderiei pe produs. Se remarcă lipsa blatului maşinii pentru a asigura spaţiul necesar plasării produsului.

În cazul particular al brodării şepcilor se realizează un cadru de fixare cu formă adecvată.

3. Tipul programului Broderiile sunt formate din 3 variante de dispunere a paşilor de coasere: paşi de

legătură, de satinare şi de umplere (fig.4.146). Paşii de legătură se constituie prin dispunerea paşilor în linie şi sunt utilizaţi ca paşi

de fixare, înainte de realizarea paşilor satinaţi, pentru conturări fine sau pentru a face legătura între elementele individuale ale desenului.

Paşii de conturare sunt şiruri de paşi dispuşi pentru conturarea desenului sau brodării literelor. Lăţimea acestora trebuie să fie între 1,5÷6mm; o lăţime mai mare ar putea conduce la agăţarea firelor de broderie în timpul purtării produsului.

Paşii de umplere realizează acoperirea zonelor mari ale desenului, fiind practic constituiţi din paşi de legătură dispuşi unul lângă altul.

Programele de comandă sunt de tip numeric. Coordonatele paşilor de înţepare se transformă în deplasări ale cadrului transportor. Acestea sunt comandate, fie de cartele cu plinuri şi goluri şi transmise unui mecanism desenator, format dintr-un mecanism planetar (realizat dintr-o serie de roţi dinţate), fie stocate pe memorii de tip dischetă sau CD şi transmise unor motoare pas cu pas. În plus se transmit informaţii suplimentare referitoare la schimbarea culorii, eventuale aplicaţii, sfârşitul cusăturii.

Procese si utilaje in confectii textile II Irina Ionescu

37

4. Dispozitive anexate Din dorinţa de a diversifica broderiile sau de a realiza în mod mecanic puncte de brodare tradiţional manuale, maşinile pot fi echipate cu o serie de echipamente suplimentare: a. dispozitiv de alimentare şi fixare a unor fire decorative, şnururi sau bentiţe. b. poanson pentru broderii perforate (de tipul broderiei engleze). Acestea pot avea forme diferite în corelare cu forma decupajului. c. dispozitiv de aplicare a paietelor. Acestea sunt în prealabil fixate pe un suport şi alimentate de pe o rolă. d. dispozitiv de aplicare a bentiţelor. Datorită traseului pe care se aplică marginile bentiţei se plasează vertical, deşi în momentul aplicării bentiţa este poziţionată orizontal. e. instalaţii de decupare cu laser, pentru realizarea broderiilor aplicate. Datorită sudării materialului pe margini prin acţiunea razelor laser nu mai este necesară acoperirea marginilor reperelor cu paşi de coasere. 5. Caracteristici tehnice

numărul de capete de coasere, În mod uzual acestea pot fi 1, 2, 4, 6 sau 12, toate realizând aceiaşi broderie, fiecare din capetele de coasere putând fi scoase din lucru.

numărul de culori : frecvent între 1 şi 12. Maşinile cu un ac sunt specifice pentru realizarea monogramelor, ecusoanelor. În

mod practic, pe aceste utilaje se pot realiza broderii cu un număr infinit de culori, prin oprirea maşinii (prin program) şi reînfilarea firului de la ac în culoarea dorită.