Precizia de Prelucrare in Cazul Tehnologiei de Prelucrare Prin Electroeroziune.pptx

Procedee de Prelucrare Prin Indoire

-

Upload

luciasivali -

Category

Documents

-

view

1.349 -

download

23

Transcript of Procedee de Prelucrare Prin Indoire

1

Capitolul 9

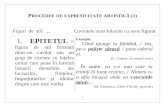

PROCEDEE DE PRELUCRARE PRIN INDOIRE

9.1. Aspecte de bază ale procesului de îndoire

Îndoirea este o operaţie de deformare plastică a semifabricatului realizată prin încovoiere plană în jurul unei muchii (de regulă rectilinie). La această deformare, straturile de metal din interiorul porţiunii îndoite se comprimă în direcţie longitudinală şi se întind în direcţie transversală, în timp ce straturile de la exteriorul zonei îndoite se întind în direcţie longitudinală şi se comprimă în direcţie transversală (fig. 9.1). Acest mod de deformare a materialului în timpul îndoirii conduce la o stare neuniformă de tensiuni şi deformaţii, destul de complexă.

g

R

ρn

x0g

stratulneutru

Bmedgαg

r

Fig.9.1

2

3

Între straturile exterioare şi cele interioare ale zonei îndoite se află unul a cărui

lungime nu se modifică, tensiunea de întindere din el fiind nulă, şi care poartă numele de strat

neutru. Poziţia lui în raport cu suprafaţa interioară a zonei îndoite este determinată prin

coeficientul x0 (sau raza sa de curbură ρn).

Distorsionarea secţiunii transversale este mai puternică atunci când dimensiunile

secţiunii transversale ale semifabricatului sunt comparabile, dar pentru grosimi g mici şi lăţimi b

comparativ mult mai mari (cazul tablelor subţiri) aceasta nu mai este sesizabilă, având de-a face

de fapt cu o altă schemă a stării de tensiuni şi deformaţii.

Sub aspect tehnologic se deosebesc două situaţii de îndoire:

Ä - îndoirea cu rază de îndoire, când r > 0,1g;

Ä - îndoirea cu rază de îndoire mică (sau fără rază), când r = (0...0,1)g, caz în care

apare o deformare plastică foarte importantă şi diferită de cea de la îndoirea obişnuită

(anterioară);

l 1

l 2

l k

Fig.9.2

La îndoirea cu rază de îndoire, fazele succesive

de deformare ale semifabricatului solicitat la încovoiere sunt

cele din figura 9.2. Se remarcă că pe măsură ce procesul de

îndoire avansează, raza de curbură şi lungimea de rezemare l

se micşorează treptat, astfel încât, momentul de încovoiere

dat de reacţiunile din punctele de rezemare ale

semifabricatului pe placa de îndoire va fi maxim la sfârşitul

deformării. Tot atunci se va realiza şi un contact mai

complet dintre semifabricat şi placa de îndoire.

4

Pentru a analiza starea de tensiuni din zona îndoită, se consideră un sistem de referinţăpolar având axa θ orientată după direcţia tangenţială la zona îndoită şi axa ρ după direcţia normalăla aceiaşi zonă (fig.9.3). Considerând că avem de-a face cu o problemă plană de tensiuni şi deformaţii în care tensiunile σρ şi σθ sunt tensiuni normale principale, ecuaţia de echilibru a tensiunilor ce acţionează asupra unui volum infinit mic de material are forma:

0d

d=σ−σ+

ρ

σρ θρ

ρ (9.1)

Pentru această situaţie, condiţia de plasticitate Tresca are forma:

σρ - σθ = ±Rc , (9.2)

urmând ca starea de tensiuni să fie analizată separat pentru zona întinsă, în care rm ≤ ρ ≤ R, şi pentru cea comprimată, în care r ≤ρ ≤ rm, unde rm este raza medie; ρ - raza curentă; Rc este limita de curgere a materialului, iar celelalte notaţii au semnificaţia din figura 9.1 şi 9.3. Semnul plus se consideră pentru zona comprimată iar minus pentru cea întinsă.

Rezolvând sistemul compus din ecuaţiile (9.1) şi (9.2) pentru condiţiile la limită: σρ = 0 pentru ρ = R, se obţine:

ϕ

θ

r Rg

rm

ρn

ρ

Fig.9.3

ρ−=σρ

RlnR c (9.3)

Din relaţia (9.2), ţinând seama de (9.3), rezultă:

ρ

−=σθRln1R c (9.4)

In mod similar, luând semnul corespunzător în relaţia (9.2), pentru zona supusă la compresiune rezultă valorile tensiunilor:

.r

ln1R

;r

lnR

c

c

ρ

+−=σ

ρ−=σ

θ

ρ(9.5)

Punând condiţia ca tensiunile radiale calculate din ambele părţi să aibă aceiaşi valoare în stratul neutru (de rază ρn):

rlnRRlnR n

cn

cρ

=ρ

(9.6)

rezultă raza stratului neutru: R.rn =ρ (9.7)

5

Pentru calculele inginereşti se determină raza stratului neutru cu ajutorul unui coeficient x stabilit în funcţie de raportul r/g - raza relativă de îndoire (vezi câteva valori în tabelul 9.1).

Pentru valori ale raportului r/g ≥ 10, se consideră că stratul neutru coincide cu stratul median (când îndoirea obişnuită devine curbare).

Din relaţiile anterioare ale tensiunilor rezultă că tensiunea tangenţială σθ are pentru straturile extreme valoarea corespunzătoare lui Rc, dar zona cea mai sensibilă (periculoasă) este stratul exterior întins, în care ea poate, în anumite situaţii (prezenţa unor concentratori de tensiune sau raze prea mici) să depăşească limita de rupere a materialului.

0,5000,4770,4690,4630,4550,4210,3790,3560,323x

10543210,50,30,1r/g

Tabelul 9.1

Pentru determinarea momentului încovoietor necesar îndoirii unui semifabricat de lăţime unitară (b = 1), se consideră că acesta este solicitat de tensiunile interne ce au o anumitădistribuţie pe grosimea sa (fig.9.4).

Rc

g

h/2

σθ=Rc σreal

a) b) c)

Rc

Fig.9.4

Dacă se consideră deformarea unui material ideal plastic, pentru care distribuţia tensiunilor este cea din figura 9.4,a, momentul încovoietor va rezulta din însumarea momentelor date de acţiunea tensiunilor de compresiune şi a celor de întindere din relaţia (9.4)):

ρρ

ρ

+−ρρ

ρ

−= ∫ ∫ρ

ρR

rcp

n

n

d.r

ln1d.Rln1RM (9.8)

expresie care, după transformări şi ţinând seama că ρn = r + g/2 = R - g/2, devine:

4gR

2)r)(r()R)(R(

R2

rRRM

2

cnnnn

c

22n

2

cp =−ρ+ρ−ρ−ρ+

=+ρ−

= (9.9)

6

Pentru deformarea materialului elasto-plastic, se consideră că deformarea plastică se produce pe adâncimea h, iar cea elastică pe adâncimea (g - h), iar momentul încovoietor se obţine din însumarea momentelor încovoietoare respective (fig.9.4,b):

2c

2cep )hg(R

61hR

41MMM −+=+= (9.10)

Pentru h = g relaţia (9.10) capătă forma (9.9), iar pentru h = 0, forma cunoscută pentru încovoierea elastică.

In scopul simplificării şi al realizării unui calcul acoperitor, se consideră că deformarea se face total plastic utilizându-se relaţia (10.9). Mai apropiată de realitate este situaţia din figura 9.4,c, în care se consideră distribuţia tensiunilor pe grosimea materialului de tipul elasto-plastic cu ecruisare (liniară).

In acest ultim caz, neglijând domeniul deformaţiilor elastice şi considerând că tensiunea reală este: σreal = (1 + εr).Rm, momentul încovoietor dat de tensiunile din material va fi:

mr

2R).5,1(

6g.bM ε+= (9.11)

în care εr şi Rm sunt alungirea şi rspectiv rezistenţa la rupere ale materialului.

O altă cale pentru stabilirea relaţiei momentului încovoietor al tensiunilor din material poate fi şi următoarea;

Ø se consideră ipotezele simplificatoare:

Ä distribuţia tensiunilor din materialul îndoit este aceiaşi, atât pentru zona comprimată cât şi pentru zona întinsă, raportat la stratul neutru;

Ä se consideră îndoirea ca un proces total plastic cu ecruisare, ea fiind în realitate un proces elasto-plastic cu ecruisare;

Ä se consideră că fibra neutră coincide cu fibra medie, aspect valabil cu o eroare destul de mică pentru cazul îndoirii semifabricatelor sub formă de tablă, iar îndoirea se referă la o secţiune dreptunghiulară (fig.9.5).

g

g/2

ydy

b dA

ydy

rρ

Rc

σ σy β

R c

σ

g/2

σ

b)

a)

Fig.9.5

7

Momentul încovoietor corespunzător secţiunii elementare dA este:

dMi = dA.σy.y (9.12)

unde: dA = b.dy şi σy = Rc + y.D, în care: este modulul de ecruisare (fig.9.5,b).

Pentru o jumătate din secţiunea semifabricatului supus îndoirii va rezulta momentul încovoietor:2/gR

tgD c−σ=β=

D24g.bR

8g.bdy)D.yR(ybdy).D.yR.(b.yM

3

c

22/g

0c

2/g

0ci +=+=+= ∫∫ (9.13)

iar pentru întreaga secţiune: D12g.bR

4g.bM2M

3

c

2

i +== (9.14)

Ţinând seama că D.g/2 = σ - Rc, relaţia anterioară devine:

)R.5,0.(W)R.5,0(6g.b)R(

6g.bR

4g.bM cc

2

c

2

c

2+σ=+σ=−σ+= (9.15)

unde W = b.g2/6 este modulul de rezistenţă la încovoiere al secţiunii dreptunghiulare a semifabricatului.

Dacă se consideră, ca şi mai înainte, că σreal = (1 + εr)Rm, şi Rc ≅ Rm, atunci rezultă:

mr

2

R).5,1(6g.bM ε+= (9.16)

adică o relaţie identică cu (9.11).

9.2. Parametrii energetici la îndoire

9.2.1. Forţa pentru îndoire

Pentru stabilirea forţei necesare realizării prelucrării prin îndoire se egalează momentul de încovoiere M dat de tensiunile din material cu momentul forţelor exterioare care acţioneazăasupra semifabricatului. Acesta din urmă va fi determinat după felul în care este sprijinit (rezemat) semifabricatul pe placa de îndoire şi de felul în care acţionează asupra lui poansonul.

Din acest punct de vedere se disting trei situaţii de bază la prelucrarea prin îndoire.

a - îndoirea semifabricatelor tip barăîncastrată (îndoirea în L): se consideră că îndoirea se realizează conform schemei din figura 9.6. poanson

placa de indoire

element de reþinere

F

l x g

j

r

Fig.9.6

mr

2

x R).5,1(6g.bl.F ε+= (9.17)

unde lx = r + j = r + g + c.g, în care j este jocul dintre elementele active, iar c este un coeficient care ia în considerare variaţia de grosime a semifabricatului.

Forţa de îndoire va fi deci:

x

mr2

l.6R).5,1(g.bF ε+

= (9.18)

8

I 1

Indoirea în L

9

Braţul lx al forţei aplicată de poanson are valoarea maximă la începutul îndoirii şi scade devenind minim la sfârşit, când se va atinge forţa maximă.

b - îndoirea în V a semifabricatelor: se realizează conform schemei din figura 9.7, la care se consideră că acesta este similar cu o bară sprijinită pe două reazeme şi încărcată cu o forţăconcentrată la mijloc. Egalarea celor două momente conduce la relaţia:

mr

2x R).5,1(

6g.b

4l.F

ε+= (9.19)F

rα

lxflx1

Fig.9.7

în care s-au neglijat frecările care apar în cursul procesului de deformare între semifabricat şi elementele active de îndoire. De aici rezultăexpresia forţei de îndoire pentru acest caz:

x

mr2

l.6R).5,1(g.b.4F ε+

= (9.20)

Forţa de îndoire va fi minimă pentru lx = lx1, la începutul procesului, şi maximă la

sfârşit, când şi va avea valoarea:2

sin.r2lxfα

=

2sin.r3

R).5,1(g.bF mr

2

αε+

= (9.21)

10

Dacă se ia în considerare şi frecarea dintre semifabricat şi elementele active (în principal placa de îndoire), forţa tehnologică calculată cu relaţia (9.21) se majorează cu 30%: Ft = 1,3.F.

Atunci când îndoirea se face cu calibrare, adică la sfârşitul deformării are loc o presare a semifabricatului între elementele active pe toată suprafaţa cu care el este în contact cu ele, forţa totală necesară realizării îndoirii se va calcula cu o relaţie de forma:

p.A

2sin.r3

R).5,1(g.b.3,1FFF mr

2

ct +αε+

=+= (9.22)

unde forţa de calibrare Fc este dată de produsul dintre aria A reprezentănd proiecţia, pe un plan normal la direcţia de acţiune a forţei, a suprafeţei de contact dintre semifabricat şi elementele active de îndoire, şi o presiune de calibrare p, dependentă de caracteristicile şi grosimea semifabricatului.

I 2

Indoirea în V

11

c - îndoirea în U - se realizează conform schemei din figura 9.8. Pentru calculul forţei de îndoire se consideră, în mod simplificat, că semifabricatul este încastrat în raport cu poansonul (punctul C), rezultând relaţia:

α

j

C Crpl

rp rp rpl

lx

lmax

F

gFig.9.8

mr

2x R).5,1(

6g.b

2l.F

ε+= (9.23)

Îndoire liberă Îndoire cu calibrare

12

unde lx este braţul în raport cu care acţionează forţa de îndoire (la un moment dat):

lx = g + c.g +rp - rpsinα +rpl - rplsinα,

sau lx = g + c.g +rp(1 - sinα) + rpl(1 - sinα), (10.24)

unde rp şi rpl sunt razele de racordare în zona activă ale poansonului şi respectiv plăcii de îndoire.

Luând în considerare şi frecarea, forţa tehnologică de îndoire este:

)]sin1(r)sin1(rg.cg[3R)5,1(g.b3,1

Fplp

mr2

t α−+α−++ε+

= (9.25)

care va avea valoarea maximă pentru situaţia când lx este minim (la sfârşitul îndoirii):

)g.cg(3R)5,1(g.b.3,1F mr

2

t +ε+

= (9.26)

In cazul îndoirii cu calibrare, la forţa calculată cu relaţia (10.26) se adaugă şi valoarea forţei pentru calibrare. Cu titlu informativ, presiunile pentru calibrare, la îndoirea în U, au valori de ordinul: pentru oţel OLC10…20 → p = 20…80 MPa; oţel OLC25…35 → p = 30…100 MPa; aluminiu → p = 10…40 MPa; valorile mai mari se recomandă pentru grosimea mai mare a semifabricatului.

Dacă matriţa pentru îndoire este dotată cu sistem de împingere elastic (cu arc), forţa totală se majorează cu 25…30 % pentru a asigura comprimarea arcului.

I 3

Indoirea liberă în U

13

I 4

Indoirea în U cu calibrare

9.2.2. Lucrul mecanic la îndoire

Lucrul mecanic consumat pentru îndoirea semifabricatului se poate determina cu o relaţie de forma:

L = Fmed.h = 0,5.F.h , (9.27)

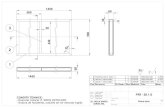

unde F este forţa maximă pentru realizarea deformării, iar h - deplasarea (cursa) poansonului în cursul prelucrării: h = l0 + rp + rpl (vezi şi fig.9.9).

l 0

j

rpl

rp

L

g

Fig.9.9

14

10.3. Probleme tehnologice la prelucrarea prin îndoire

10.3.1. Calculul dimensiunii iniţiale a semifabricatului plan pentru îndoire

Lr2

r

α

Lr1

Pentru calculul dimensiunilor semifabricatului plan iniţial se iau în considerare două situaţii de îndoire: cu o anumitărază sau fără rază de îndoire.

Atunci când îndoirea se face cu o anumită rază de îndoire r, lungimea semifabricatului plan iniţial se considerăegală cu lungimea stratului neutru. Considerând exemplul simplu din figura 9.10, lungimea semifabricatului plan va fi egală cu suma lungimii porţiunilor rectilinii (nedeformate) şi lungimea stratului neutru din zona îndoită, pentru care se foloseşte relaţia de calcul:

)g.xr(180

L i +πα

= (9.28)

în care α este unghiul zonei îndoite, în grade, iar x - coeficientul pentru poziţia stratului neutru (indicat tabelar în funcţie de raportul r/g, tab.9.1).

Fig.9.10

Dacă piesa are mai multe zone îndoite, relaţia de calcul a lungimii semifabricatului are forma generală:

∑∑=

+

=

+πα

+=n

1iii

i1n

1ii )gxr(

180LrL (9.29)

unde Lri reprezintă lungimile porţiunilor rectilinii, între care se intercalează cele n zone îndoite.

Dacă îndoirea se face fără rază de îndoire (cu calibrarea unghiulară), lungimea semifabricatului plan se determină folosind legea constanţei volumului: se egalează volumul piesei îndoite cu volumul semifabricatului plan iniţial (vezi fig.9.11), scriindu-se:

L 1

L2

g

a=1

Fig.9.11

221 g

4g)LL(g.LV π

++== (9.30)

unde s-a considerat lăţimea semifabricatului egalăcu unitatea şi s-a considerat că nu apare nici o modificare de grosime. De aici rezultă relaţia:

g.kLLg.785,0LLg4

LLL 212121 ++≅++=π

++=

(9.31)

15

unde k este un coeficient care ia în considerare cantitatea de material necesară formării zonei de îndoire, având valoarea cuprinsă între 0,4…0,6 în funcţie de plasticitatea şi grosimea materialului îndoit.

Dacă există mai multe zone unghiulare îndoite pe aceiaşi piesă, lungimea semifabricatului plan iniţial va fi:

.g.i.kLrLn

1i

1n

1ii ∑∑

=

+

=

+= (9.32)

unde coeficientul k = 0,5 pentru cazul în care cele n zone îndoite se realizează succesiv, şi k = 0,25…0,12 dacă ele se realizează simultan (se produce şi o întindere a porţiunilor rectilinii dintre zonele îndoite).

10.3.2. Arcuirea elastică la îndoire

Deoarece în procesul de îndoire deformarea plastică este însoţită şi de o deformare elastică, după terminarea îndoirii şi scoaterea piesei de sub acţiunea elementelor active deformaţia elastică se anulează, fapt ce determină o modificare corespunzătoare a formei şi dimensiunilor piesei îndoite (în raport cu cele corespunzătoare ale elementelor active).

La raze de îndoire relativ mici, cea mai pregnantă modificare este cea legată de unghiul de îndoire, dar la raze mai mari se produce şi modificarea valorii acesteia.

αα

ββ

α+β

α+2β

Fig.9.12

Pentru îndoirea liberă (fără calibrare), mărimea arcuirii elastice (unghiul β) depinde de caracteristicile materialului, raza de îndoire, grosimea semifabricatului şi modul de îndoire (V, U). Ea va fi cu atât mai mică cu cât ponderea deformaţiei plastice în deformaţia totală a materialului va fi mai mare.

16

Pentru calculele inginereşti, unghiul de arcuire elastică β (vezi fig.9.12) se poate determina cu relaţiile (experimentale):

Ä - pentru îndoirea liberă în V: ; (9.33)

Ä - pentru îndoirea liberă în U: , (9.34)

în care l este lungimea de sprijin a semifabricatului pe placa de îndoire în V (vezi lx1 în fig.9.7); l1 -braţul de îndoire (lmax în fig.9.8); E - modulul de elasticitate al materialului; k = 1 - x , un coeficient legat de poziţia stratului neutru.

ER

g.kl375,0tg c=β

ER

g.kl

75,0tg c1=β

Pentru a stabili variaţia razei de îndoire ca urmare a revenirii (arcuirii) elastice, săconsiderăm schema din figura 9.13, asupra căreia se fac ipotezele simplificatoare:

Å - stratul neutru coincide cu stratul median;

Ç - secţiunile plane transversale (AA, BB), normale pe axa semifabricatului înainte de îndoire, rămân plane şi normale şi după îndoire (inclusiv după arcuirea elastică, în poziţia A’A’, B’B’).

17

A

A

A'

A'

B

B

B'

B'

α0

αr

r0

rr

r=rp

La sfârşitul operaţiei de îndoire, raza de curbură a stratului neutru este r0. Se considerăcă asupra piesei îndoite se aplică un moment încovoietor fictiv, acţionând în sens invers celui care a produs deformarea (care de fapt este chiar cel care este produs de tensiunile ce determinădeformarea elastică), şi care modifică raza de curbură a stratului neutru la valoarea rf > r0. Din această suprapunere va rezulta o deformare remanentă corespunzătoare razei de curburărr > r0. Aceleaşi aspecte sunt valabile şi pentru unghiul dintre două secţiuni plane, normale pe fibra medie (AA→A’A’, BB→B’B’), adicăαr > α0.

Fig.9.13

Intre cele trei raze de curbură există relaţia: . (9.35)

Considerând că raza de curbură r0 este impusă de raza poansonului şi deci:

f0r r1

r1

r1

−=

2grr p0 += (9.36)

raza de curbură fictivă rf va fi determinată de momentul încovoietor fictiv care produce numai deformarea elastică, adică:

I.EM

r1 f

f= (9.37)

unde Mf este momentul încovoietor fictiv, considerat egal cu momentul forţelor de deformare (Mf = M), şi I - momentul de inerţie al secţiunii semifabricatului, în cazul de faţă I = b.g3/12.

Inlocuind (9.37) în (9.35) se obţine:

I.EM

r1

r1

0r−= (9.38)

din care rezultă:

I.Er.M

1

rr

0

0r

−= (9.39)

Condiţia ca stratul neutru să aibă aceiaşi lungime înainte şi după îndoire poate fi exprimată în forma:

r0.α0 = rr.αr , (9.40)

iar unghiul de revenire (arcuire) elastică este:

∆α = α0 - αr. (9.41)

Cu relaţiile (9.40) şi (9.35), acest unghi de revenire devine:

18

I.Er.M

rr

1 00

r

00 α=

−α=α∆ (9.42)

Ţinând seama de expresia momentului încovoietor care realizează deformarea plastică la îndoire (vezi relaţia (9.9)), relaţia (9.42) capătă forma:

ER

gr

3 c00α=α∆ (9.43)

sau folosind şi (9.36):

+α=α∆

21

gr

ER

.3 c0 (9.44)

adică o altă exprimare a unghiului de arcuire elastică în funcţie de grosimea relativă r/g.

Pe de altă parte, relaţia (10.39) poate fi scrisă şi sub forma:

ER

gr

31

rr

c0

0r

−= (9.45)

din care se poate determina raza poansonului rp = r0 pentru care să se obţină la piesa îndoită, dupăarcuire, o anumită rază r = rr dată:

ER

gr31

rrrc

0p+

==(9.46)

In cazul îndoirii cu calibrare, deformarea materialului din zona îndoită se face în alte condiţii, pe lângă factorii enumeraţi la cazul precedent o influenţă importantă având şi modul de reglare al presei, respectiv intensitatea calibrării (presării) la sfârşitul cursei de lucru a culisoului. In funcţie de acest reglaj se pot obţine arcuiri pozitive (piesa se “deschide” după arcuire, nule sau negative (piesa se “închide” după arcuire).

Deoarece arcuirea elastică după îndoire este un factor care afectează direct calitatea şi precizia piesei îndoite, sunt necesare măsuri speciale pentru înlăturarea, diminuarea sau compensarea ei, pentru aceasta, în funcţie de tipul îndoirii (în U, V, etc.) şi de condiţiile de îndoire, se folosesc măsuri compensatorii tehnologice (reglare adecvată a presei) sau constructive:

Ø - corectarea geometriei elementelor active cu valoarea unghiului de îndoire;

Ø - realizarea unei deformări plastice suplimentare prin reducerea jocului dintre elementele active;

Ø - o construcţie specială a matriţei de îndoire care să realizeze o îndoire suplimentară a laturilor piesei (vezi schemele de construcţie ale matriţelor de îndoire).

19

20

10.3.3. Raza minimă de îndoire

La îndoirea obişnuită cu o rază r > 0 la zona interioară îndoită, valoarea acestei raze trebuie astfel aleasă încât să nu determine, în straturile exterioare întinse, o solicitare a materialului peste limita sa de rupere, conducând la apariţia fisurilor şi rupturilor la piesa îndoită. De aici apare noţiunea de rază minimă de îndoire.

Considerând că stratul neutru coincide cu stratul mediu, alungirea în stratul exterior întins va fi (vezi fig.9.5):

gr2g

2gr

2gr)gr(

+=

α

+

α

+−α+

=εθ(9.47)

Este necesar ca alungirea care apare în acest strat să nu depăşească deformaţia echivalentă înainte de gâtuire, de la o epruvetă solicitată la întindere monoaxială.

Pe baza legii constanţei volumului, între alungirea relativă ε şi gâtuirea relativă ψ se poate scrie relaţia:

ψ−ψ

=εθ 1 (9.48)

Din relaţiile (9.47) şi (9.48) se poate explicita expresia razei relative minime de îndoire pentru deformaţia maximă admisă exprimată prin gâtuirea relativă ψg:

g

g

min 221

gr

ψ

ψ−=

(9.49)

Din această relaţie rezultă că pentru un material total-plastic (ψg = 0,5), raza minimă de îndoire este zero, iar pentru un material total-rigid (ψg = 0), raza minimă de îndoire este infinită.

Asupra valorii reale a razei minime de îndoire influenţează, pe lângă proprietăţile fizico-mecanice ale materialului (starea de ecruisare) şi unghiul de îndoire, existenţa unor concentratori de tensiune în zona stratului exterior îndoit, şi poziţia liniei de îndoire în raport cu fibrajul (textura) semifabricatului (mai ales când acesta este obţinut prin laminare la rece -fig.9.14).

Pentru calculele practice: rmin = K.g , (9.50)

direcţia de laminare

linia de îndoire

rmin > rmin

Fig.9.14

avantajos dezavantajos

21

unde K este un coeficient ce depinde de tipul materialului, de caracteristicile şi grosimea semifabricatului şi de poziţia liniei de îndoire faţă de fibrajul semifabricatului.

Pentru situaţii în care raza de îndoire prescrisă este mai mică decât raza minimăadmisibilă, îndoirea se va face cu o rază cel puţin egală cu raza minimă, după care zona îndoităeste calibrată (presată) pentru a fi adusă la geometria prescrisă (modul de solicitare/deformare al materialului fiind altul decât la îndoire).