piulita hexagonala tehnologia materialelor

-

Upload

ciprian-nastase -

Category

Documents

-

view

254 -

download

6

Transcript of piulita hexagonala tehnologia materialelor

UNIVERSITATEA POLITEHNICA BUCUREȘTI

PROIECT TEHNOLOGIA MATERIALELOR

Tachet

Profesor indrumător: Student: Dimitrescu Dan

Facultatea de Inginerie AerospațialăGrupa 91

1

2013 – 2014

Cuprins

1. Necesitatea realizării piesei

2. Caietul de sarcini al piesei

3. Alegerea materialului optim

4. Tehnologii de obținere a semifabricatului și piesei

5. Procesul tehnologic de obținere a piesei cu randament maxim de utilizare a materialului

6. Procedeul tehnologic optim din punct de vedere al costului

7. Documentația tehnologică

8. Analiza tehnico-economică a două variante de proces tehnologic

9. Concluzii

10. Bibliografie

2

Tachet

Capitolul 1. Necesitatea realizării pieseComanda socială: 75000 piese/an Tachetul este o componentă a sistemului de distribuție care transmite mișcarea de la camă la supapă. Tacheții sunt piese de formă cilindrică, unitară, ce se montează în chiulasă, între supape și arborele cu came (sistem de distribuție OHC) sau între tijele împingătoare și arborele cu came (sistem de distribuțieOHV).

Suprafața de contact dintre camă și tachet este plană și suportă presiuni specifice mari care pot produce uzuri semnificative. Pentru a limita uzura se tinde în lărgirea suprafeței de contact a camei iar suprafețele de contact sunt lubrifiate cu ulei.

De asemenea, pentru a asigura o uzură uniformă a suprafeței tachetului, acesta se rotește în jurul axei longitudinale. Acest lucru este posibil prin decalarea axei longitudinale a tachetului cu 1-2 mm față de mijlocul camei. Astfel, datorită frecării, va apărea un cuplu de rotație în jurul axei tachetului care va roti tachetul la fiecare acționare a camei.

Datorită fenomenului de dilatare termică a pieselor sistemului de distribuție, atunci când motorul este rece, există un joc între tija împingătoare și culbutor (distribuție OHV) sau între camă și tachet (distribuție OHC). Acest joc se numește joc termic și este specific sistemelor de distribuție cu tacheți mecanici.

Odată cu creșterea uzurii pieselor, jocul poate crește peste limita maximă admisă. Din acest motiv sistemul de distribuție va funcționa cu zgomot (fenomenul cunoscut sub numele de „bătaie” a tacheților) iar momentul de deschidere și închidere al supapelor va fi perturbat.

Sistemele de distribuție mecanice sunt prevăzute cu șuruburi speciale pentru reglarea jocului termic. De exemplu, la clasicul motor de Dacia 1310, cu sistem de distribuție OHV, în capătul culbutorului, dinspre tija împingătoare, se află un șurub prin care se reglează jocul dintre culbutor și tijă.

Tachetul hidraulic, datorită principiului de funcționare, elimină acest inconvenient, jocul între camă și tachet fiind redus la zero.

3

Capitolul 2. Caietul de sarcini al piesei

Aspecte ale performanței unui tachet: Rezistență la strivire și la oboseală; Deformări minime; Rezistență mare la uzură pentru suprafața de lucru; Masă mică; Simplitate în construcție.

Aceste aspecte trebuie îndeplinite pentru a asigura o funcționare corectă a întregului sistem din care face tachetul. Chiar dacă aceste aspecte sunt îndeplinite, există un aspect care nu poate fi evitat și care influențează performanțele tachetului în timp, în ciuda calității materialului din care este fabricat, și anume uzura.

Uzura tachetilorUzura la care este supus tachetul este datorată faptului că tachetul se afla intr-o

continua frecare cu cama corespunzatoare, supusi astfel si la o forfecare constanta. Pentru a se reduce astfel uzura, se creste suprafata de contact dintre cama si tachet, acestea fiind in permanenta lubrifiate.

În funcţie de solicitări și domeniul de utilizare (fixare sau încastrare) , piulițele se execută din oțel fosforos (OLF) STAS 8949-82, OLC 35, bronzuri și fonte antifricțiune.

Caracteristicile mecanice și tehnico-functionale sunt conform STAS 8541-86:

4

Marca oţelului

Clasa de

calitate

Limita de

curgere Rp0,2

[N/mm2]

Rezistenţa la tracţiune

Rm

[N/mm2]

Rezistența la

încovoiere Ri

[N/mm2]

Rezistența la compresiune

[N/mm2]

Modulul de elasticitate E[N/mm2]

FcX 250 2 240 250 440 880 105*108

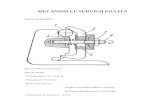

Fig. 1 Exemplu de piuliță hexagonală

Se observă că piesa este una de rotație și se execută prin turnare, iar apoi semifabricatul este găurit, iar filetul interior se realizează prin strunjire. Piesa se înscrie în clasa se execuție mijlocie. În concluzie, piesa este tehnologică, deci nu ridică probleme de execuție.

Capitolul 3. Alegerea materialului optim

5

După stabilirea rolului funcțional se alege materialul optim ce va fi folosit la obținerea piesei. Rolul funcțional ne arată și proprietățile pe care trebuie să le îndeplinească piesa . O alegere optimă a unui material pentru o anumită destinație, este o problemă foarte complexă ce trebuie rezolvată de proiectant. Concluzia este că dacă se doresc anumite proprietăți se face o proiectare a materialului cu o astfel de structură care să implice cerințele cerute de rolul funcțional . Adică se alege acel material care să îndeplinească cerințele minime de rezistență și durabilitate ale piesei în condițiile unui preț de cost minim și al unei fiabilități sporite. Proprietățile unui material trebuie considerate ca o sumă de relații între material și mediul înconjurător în care va lucra. Prezentăm o clasificare a proprietăților din punct de vedere al alegerii materialului optim și a caracteristicilor acestuia:

Proprietăți

funcționale

Fizice Greutate specifică , temperatura de topire , condiții termice

Chimice Rezistența la coroziune

Mecanice Rezistența la rupere , duritatea

Electrice Conductibilitate , impedanță

Magnetice Permeabilitate magnetică

Optice Opacitate , reflexie

Nucleare Perioada de înjumătățire , absorbția , atenuarea

Estetice Culoare , aspect , grad de netezime

Proprietăți

tehnologice

Turnabilitate Foarte bună

Deformabilitate Mare

Uzinabilitate Bună

Călibilitate Medie

Sudabilitate Satisfăcătoare

Proprietăți

economice

Preț de cost , consum de resurse și de energie , coeficient de poluare si coeficient de protecție a

operatorului

Nr. crt. Proprietatea Game de variație Nota Obs.1 Densitatea materialului. Ρ

in [Kg/dm3]< 5,0 1

5,0…10,0 2

6

>10 32 Conductibilitate termică Cr

in [cal/cm*s*° C]<0,2 1

0,2…0,4 2>0,4 3

3 Rezistența la coroziune. Rc viteza de coroziune in[mm/an]

<0,02 3

0.02…0,05 2

>0,05 1

4 Duritatea. HB, in [HB]

<90 190…160 2

>160 35 Modulul de elasticitate. E

in [daN/cm2]<10 6 1

10 6…2,0*10 6 2>2,0*10 6 3

6 Rezistența la curgere a materialului Rp 0,2

In [N/mm2]<700 1

700…1500 2>1500 3

7 Rezistența la rupere. Rm , in [daN/mm2]

<35,0 135,0…60,0 2

>60,0 38 Rezistenta la oboseală. σ1

In [N/m2]<300 1

300…1000 2>1000 3

9 Alungirea relativă At[%]

<20% 120%…40% 2

>40% 310 Rezilienţa KCU 30/2

in [J/cm2]<50 1

50…100 2>100 3

11 Rezistenţa la fluaj in [N/mm2]

<100 1 Se ţine cont şi de temperatura100…300 2

>300 312 Proprietăţile tehnologice

(turnabilitatea ,deformabilitatea , uzinabilitatea , sudabilitatea , călibilitatea)

Satisfăcătoare 1 Notarea se face cu calificativeBună 2

Foarte bună 3

13 Preţul de cost , PC in [lei/kg]

<500 3500…1000 2

>1000 1

7

Obs

.

23 Opti

10

Σ

t kd k

k=1 22 2,

15

2,10

2,45

1,90

2,35

2,50

2,55

2,30

2,55

2,35

2,15

2,20

1,95

2,40

1,75

Prop

riet

ăţi

econ

omi

cePr

eţul

de

cost

[le

i/kg

] T1 0 21 3 2 3 2 3 3 3 3 3 2 1 3 2 3 1

V 20 500

100

300

900

450

475

400

425

750

750

130

350

625

390

120

Prop

rietă

ţi te

hnol

ogic

e

Uzin

abili

tat

ea

T9 19 3 3 3 3 3 3 3 3 3 2 2 3 3 3 3

Cal

fica

18 FB FB FB FB FB FB FB FB FB B B FB FB FB FB

Defo

rma

bilit

atea T8 17 3 1 1 1 1 1 1 1 1 1 1 0 2 0 1

Cali

fica

16 FB S S S S S S S S S S N B N S

Turn

abili

tat

ea

T7 15 3 3 3 3 2 2 3 3 3 3 2 3 3 3 3

Cali

fica

14 FB FB FB FB B B FB FB FB FB B FB FB FB FB

Prop

rietă

ţi Fu

ncţio

nale

Mec

anic

e

(E*1

0 p6

)[d

aN/m

m2 ]

T6 13 1 2 2 2 2 3 3 3 3 3 3 2 1 2 2

V 12 0.74 1.2

1.6

1.5

1.7

2.1

2.1

2.1

2.1

2.1

2.1

1.3

0.8

1.6

1.2

Rezis

ten-

ţa la

ru

pere

[daN

/m

m2 ] T5 11 1 3 3 1 2 2 2 1 2 3 2 1 1 3 1

V 10 30 64 70 60 45 58 54 40 60 95 60 40 20 65 30

Durit

atea

[H

B]

T4 9 1 1 3 1 3 3 3 2 3 3 3 3 1 3 1

V 8 50 60 280

20 120

164

187

110

169

217

187

260

90 250

65

Chim

ice

Rezis

ten-

ţa la

co

roziu

ne[m

m/a

n] T3 7 3 2 1 2 2 2 2 2 2 2 3 1 3 1 2

V 6 <.05

>.05

>.05

>.05

<.05

<.05

<.05

<.05

<.05

<.05

<.02

>.05

<.01

>.05

<.03

Fizic

e Cond

uctib

ilita

tea

term

ică

[cal

/cm

*s*°

C] T2 5 2 2 1 2 1 1 1 1 1 1 2 1 2 1 2

V 4 0.25 0.3

0.01

0.25 0.2

0.2

0.2

0.2

0.2

0.2

0.3

0.14

0.20

0.14 0.2

Dens

ita-

tea

[Kg/

dm3 ]

T1 3 3 2 2 2 2 2 2 2 2 2 2 2 3 2 2

V 2 2.8

8.8

7.3

8.8

7.3

7.3

7.7

7.4

7.4

7.5

7.5

7.3

2.6

7.3

8.4

Ma-

teri-

alul 1

Dura

lu

CuZn

15

Fgn-

CuSn

10

OL3

7

OL5

0

OLC

45

OT4

0

OT6

0

41M

oC

12Cr

13

Fc30

0

ATSi

5C

Fm32

0

CuZn

39

Nr.

crt. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

8

Obs

.

23

10

Σ

t kdk

k=1 22 2,

55

2,30

2,40

1,85

2,55

2,40

2,35

2,35

2,35

2,20

2,35

2,40

2,50

2,40

2,40

1,00

Prop

rie-t

ăţi

econ

om

ice

Preţ

ul

de co

st

[lei/

kg]

T1 0 2 2 1 1 2 3 3 3 3 3 3 3 3 3 2 2

0,20

V 20 100

210

200

150

500

200

200

200

210

300

310

310

310

310

320

Prop

rietă

ţi te

hnol

ogic

e

Uzin abili

tate a

T 9 1 3 3 3 2 3 3 3 3 3 3 3 3 3 3 3

0,15

Cal

fic 18 FB FB FB B FB FB FB FB FB FB FB FB FB FB FB

Defo

rm

abili

tate

a T 8 1 2 3 3 3 1 2 1 1 1 1 1 2 1 2 2

0,05

Califi

cativ 16 B FB FB FB S B S S S S S B S B B

Turn

abil

itate

a T7 15 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3

0,05

Califi

cativ 14 FB FB FB FB FB FB FB FB FB FB FB FB FB FB FB

Prop

rietă

ţi Fu

ncţio

nale

Mec

anic

e

(E*1

0 p6

)[d

aN/

mm

2 ] T 6 1 3 2 2 1 3 1 1 1 1 1 1 1 2 2 2

0,05

V 12 2,2

1,9

1,8

1,4

2,2

0,9

1,05 1,2

1,3

1,9

1,9 2 2,1

2,1

2,1

Rezis

ten-

ţa la

ru

pere

[daN

/m

m2 ] T5 11 3 3 3 3 2 3 3 3 3 3 3 3 3 3 3

0,10

V 10 79 89 117

98 50 74,5 88 98 113

76 75 230

115

120

180

Durit

ate

a [H

B]

T4 9 3 3 3 1 3 3 3 3 3 2 3 3 3 3 3

0,10

V 8 174

207

208

217

190

195

300

380

385

180

180

170

240

260

280

Chim

ice

Rezis

ten

-ţa

la

coro

ziun

e[m

m/

an]

T3 7 2 2 2 2 2 2 2 2 2 2 2 2 2 2 2

0,15

V 6 <.05

<.05

<.05

<.05

<0,5

<0,5

<0,5

<0,5

<0,1

<0,1

<0,1

<0,1

<0,1

<0,1

<0,1

Fizic

e

Cond

uctib

ilita

tea

term

ică

[cal

/cm

*s*°

C T2 5 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

0,05

V 4

0,22

0,19

0,20

0,10

0,20

0,01

0,01

0,01

0,07

0,01

0,01

0,02

0,01

0,01

0,03

Dens

ita-t

ea[K

g/dm

3 ] T1 3 2 2 3 2 2 2 2 2 2 2 2 2 2 2 2

0,10

V 2 7,9

8,0

6,5

7,2

7,4

7,1

7,1

7,2

7,1

7,4

7,3

7,1

7,2

7,2

7,3

9

Mat

eria

lul

1

15Cr

08

18M

gCr1

0

20M

oNi3

5

40Cr

10

OLC

60

FcX

200

FcX2

50

FcX3

00

FcX3

50

Fc10

0

Fc15

0

Fc20

0

Fc25

0

Fc30

0

Fc35

0

Pond

erea

Nr

crt. 0 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

Capitolul 4. Tehnologii de obținere a semifabricatului și piesei

Semifabricatul este o bucată de material sau o piesă brută care a suferit o serie de prelucrări mecanice sau tehnice, dar care necesită în continuare alte prelucrări pentru a deveni o piesă finită. Surplusul de material care trebuie îndepărtat de pe suprafaţa semifabricatului poartă denumirea de adaos de prelucrare. Un semifabricat bun are cât mai multe suprafeţe identice cu ale piesei finite, iar adaosul de prelucrare este redus la minimum. Semifabricatele pot fi de mai multe feluri: bucăți debitate din produse laminate, piese brute obținute prin turnare, piese brute forjate liber, piese brute forjate în matriță, produse trase la rece.

Alegerea unui anumit tip de semifabricat este legată de seria de fabricație. Semifabricatele turnate sau matrițate nu pot fi folosite decât atunci când numărul pieselor de același tip prelucrat este mare.

Adaosul de prelucrare este surplusul de material care trebuie îndepărtat de pe suprafața semifabricatului. Ca regula general, adaosul de prelucrare trebuie să aibă valoarea determinată de formula:

[mm]în care:

- înălţimea neregularităţilor suprafeţei care se prelucrează; - grosimea stratului degradat; - valoarea abaterilor spaţiale; - erorile de aşezare.

Ţinând seama de faptul că o suprafaţă de obicei necesită mai multe operaţii succesive de prelucrare, adaosurile de prelucrare pot fi:

totale, reprezentând stratul de material necesar pentru efectuarea tuturor operaţiilor de prelucrare mecanică pe suprafaţa semifabricatului până la obţinerea piesei finite;

intermediare, reprezentând stratul de material ce se îndepărtează la o singură operaţie.

În concluzie, semifabricatul de piuliță se poate obține prin matrițare sau turnare, dat fiind numărul mare de piese din seria de fabricație (5 milioane de piese/an). În funcție de procedeul ales pentru obținerea semifabricatului, acesta poate fi prelucrat în continuare

10

printr-o matrițare în vederea obținerii piesei finite sau dacă este nevoie, prelucrări prin așchiere pentru a aduce semifabricatul la o formă cât mai apropiată de piesa finită.

Capitolul 5. Procesul tehnologic de obținere a piesei cu randament maxim de utilizare a materialului

Deformarea plastică este metoda de prelucrare aplicată metalelor și aliajelor în scopul obținerii unor semifabricate sau produse finite. Deformarea materialelor este permanentă, fiind realizată în stare solidă, la cald sau la rece. Printre avantajele metodei se numără:

se obțin piese cu proprietăți mecanice superioare celor turnate; se obține o structură cu cristale fine; consum minim de metal; precizie mare; posibilitatea realizării unei piese cu forme complexe.

Deformarea plastică are, de asemenea, și dezavantaje, dintre care costul ridicat al mașinilor și instalațiilor și utilizarea unor forțe mari de deformare, dar per ansamblu deformarea plastică rămâne cea mai avantajoasă modalitate de obținere.

Prelucrarea prin defomare plastică are o aplicabilitate din ce în ce mai mare deoarece piesele și subansamblurile sunt tot mai solicitate din punct de vedere mecanic. Principalele procedee de prelucrare prin deformare plastică folosite la scară industrială sunt laminarea, trefilarea, forjarea, matrițarea și extrudarea.

Matrițarea este procedeul de prelucrare prin deformare plastică la cald cu ajutorul unor scule numite matrițe, care limitează și dirijează curgerea plastică a materialului. Metoda prezintă o serie de avantaje față de forjarea liberă: consum scăzut de metal, productivitate ridicată, manoperă de prelucrare prin așchiere redusă, uniformitatea și precizia pieselor (toleranțele de lucru sunt de 3-4 ori mai mici, ceea ce asigură o precizie dimensională ridicată). Din punct de vedere al caracteristicilor fizico-mecanice, piesele matrițate sunt superioare, întrucât prezintă un fibraj continuu și orientare corespunzătoare. Matrițarea este, totuși, limitată de costul ridicat al matrițelor și necesitatea dotării cu utilaje specializate pentru realizarea pieselor.

Procesul matrițării constă în deformarea metalului prin refulare și întindere, în cavitatea matriței. Temperatura la care este încălzit metalul asigură curgerea plastică în condiții optime,

11

pentru a umple cât mai bine toate detaliile matriței. Există două tipuri de matrițare: matrițarea prin presare și matrițarea prin poansonare.

Matrițarea prin presare este procedeul cel mai larg utilizat în cazul pieselor de formă plată sau cilindrică.

Capitolul 6. Procedeul tehnologic optim din punct de vedere al costului

Procedeul tehnologic reprezintă totalitatea operațiilor în succesiunea necesară prelucrării materiei prime până la obținerea produsului finit. Operaţia este acea parte a procesului tehnologic efectuată de un muncitor sau de o echipă de muncitori la un loc de muncă cu utilajele şi uneltele necesare cu scopul modificării proprietăţilor fizico – chimice a formei şi dimensiunilor, netezimii şi aspectului suprafeţelor semifabricatului supus prelucrării. Operaţia este compusă din una sau mai multe faze. Faza este o parte a operaţiei tehnologice care se realizează într-o aşezare şi poziţia piesei de prelucrat cu aceleaşi unelte de lucru şi acelaşi regim de aşchiere. Stratul de material care trebuie înlăturat de pe suprafaţa piesei corespunzătoare unei faze poate fi îndepărtat în una sau mai multe treceri ale sculei.Trecerea este o parte a fazei care se repetă de mai multe ori, păstrează neschimbată scula şi regimul de aşchiere.

Oricare tehnologie trebuie să realizeze maximum de eficienţă pentru care a fost proiectată în momentul aplicării ei. Piesa trebuie realizată :

mai repede ; mai bine ; mai ieftin ; la momentul oportun.Factorii care influenţează eficienţa procedeului tehnologic sunt :

- costul;- productivitatea;- fiabilitatea;- consumul de energie;- consumul de material;- protecţia mediului;- protecţia operatorului.

Eficienţa presupune optimizarea din punct de vedere al tuturor acestor factori. Acest lucru este foarte dificil de realizat, întotdeauna existând factori prioritari.

12

Foarte important pentru întocmirea unei tehnologii de realizare a piesei este numărul de bucăți care trebuie realizate(programa de producție). Din acest punct de vedere se deosebesc:

-producție individuală- care se referă la realizarea unui singur produs sau a unui număr foarte mic de produse care nu se mai reia în timp; folosește mașini unelte universale, S.D.V.-uri universale, productivitatea este foarte mică, prețul de cost este foarte mare, necesită muncitori cu înaltă calificare;

-producție de serie - se referă la un număr mare de producție, folosește mașini unelte universale și specializate, S.D.V.-uri universale și specializate, productivitatea este medie, prețul de cost este mediu, necesită muncitori calificare medie;

- producție de masă - număr foarte mare de produse de același fel care se repetă după o anumită perioadă de timp; folosește utilaje speciale și specializate; S.D.V.-uri speciale și specializate; muncitori cu calificare redusă (cu excepția muncitorului reglor); productivitate foarte mare; preț de cost mic(bunuri de larg consum).

Capitolul 7. Documentația tehnologicăÎn cadrul producţiei individuale şi de serie mică, documentaţia tehnologică este

compusă doar din fişa tehnologică. În aceasta se indică ordinea operaţiilor, maşinilor – unelte, S.D.V.-urile utilizate, timpul pe bucată/piesă şi operaţie, precum şi categoria de salarizare a lucrătorului.

În producţia de serie mare şi de masă , documentaţia tehnologică este alcătuită din fişa tehnologică şi planul de operaţii.

În planul de operaţii sunt cuprinse în mod detaliat toate informaţiile necesare prelucrării unei anumite piese şi în conformitate cu o anumită concepţie tehnologică. Astfel este indicată succesiunea tehnologică o operaţiilor şi a fazelor. De asemenea se precizează echipamentul tehnologic care trebuie utilizat, S.D.V.-urile necesare, parametrii regimului de aşchiere (t,s,v,n,i), timpul pe bucată / piesă, operaţie sau fază (dacă este cazul). Totodată se indică parametrii de precizie ce trebuie obţinuţi (geometrie, toleranţe, rugozităţi). Este foarte important ca în cadrul fiecărei operaţii să se precizeze indicând prin simboluri schemele de orientare-fixare (bazare) ale semifabricatului.

Se pot indica în anumite situaţii şi scheme de reglare a sculelor. În mod obligatoriu orice plan de operaţii trebuie să conţină simbolul materialului piesei, numele şi prenumele celui care a conceput tehnologia, precum şi locul necesar modificărilor făcute sub semnătură şi dată.

13

Capitolul 8. Analiza tehnico-economică a două variante de proces tehnologic

Pentru realizarea analizei tehnico-economice vom lua în considerare procesele tehnologice de turnare și de matrițare.

Analiza economică a procedeului de turnare

Știm că producția de piulițe hexagonale este în număr de 5 milioane de bucăți pe an. Vom face urmatoarele notații:

CT – cost total; CF – cost fix; CV – cost variabil; n – numărul de piese.

Știind costul fix/bucată și costul variabul/bucată, se pot calcula costurile fix, variabil și total pentru producția anuală de piulițe hexagonale obținute prin turnare.

CF/buc = 0.8 RON CF/an = CF/buc *n = 4000000 RONCV/buc = 3 RON CV/an = CV/buc *n = 15000000 RON

CT/an = CF/an + CV/an = 19000000 RON

Analiza economică a procedeului de forjare (matrițare) Știm că producția de piulițe hexagonale este în număr de 5 milioane de bucăți pe an.

Vom face urmatoarele notații: CT – cost total; CF – cost fix; CV – cost variabil; n – numărul de piese

Știind costul fix/bucată și costul variabul/bucată, se pot calcula costurile fix, variabil și total pentru producția anuală de piulițe hexagonale obținute prin matrițare.

14

CF/buc = 1.4 RON CF/an = CF/buc *n = 7000000 RONCV/buc = 0.6 RON CV/an = CV/buc*n= 3000000 RON

CT/an = CF/an + CV/an = 10000000 RON

Compararea celor două procedee tehnologice de obținere a piesei

Pentru determinarea procedeului de obținere optim, folosim o metodă grafică. Numărul de bucăți pentru care costurile de producție pentru cele două procedee sunt aceleași este:

Analizând datele rezultate din calculele de mai sus și graficul comparativ între cele două procedee de fabricare a piulițelor hexagonale, putem concluzia că procedeul de forjare (matrițare) este mai eficient din punct de vedere economic.

Capitolul 9. Concluzii

Piulițele hexagonale sunt piese importante, găsindu-se actualmente în cadrul multor asamblări demontabile, filetate sau chiar încastrate în diverse scule folosite în industrie (cricuri cu piuliță fixă sau rotitoare, prese, extractoare).

Dată fiind comanda socială de 5 milioane de piese/an putem spune că piulițele hexagonale sunt piese standardizate fiindcă se produc în număr mare. Materialele din care pot fi fabricate sunt oțeluri carbon sau cu caracteristici speciale (OLF) de diferite compoziții, bronzuri și fonte antifricțiune, dar se vizează oțelurile carbon și fontele antifricțiune, fiind piese cu uzură la frecare. Ca și procedee de fabricație, se amintesc cele mai importante, și anume

15

forjarea prin matrițare sau turnarea, fiind mai avantajoasă din punct de vedere economic forjarea prin matrițare.

Capitolul 10. Bibliografie

„Sisteme cu șuruburi de mișcare” – Îndrumar de proiectare

G.S. Georgescu – Îndrumător pentru ateliere mecanice

C. Picoş – Calculul adaosurilor de prelucrare şi al regimurilor de aşchiere

http://wikipedia.org

www.google.ro

www.scribd.com

16