Curs Panificatie DV

-

Upload

anonymous-61wjkmln -

Category

Documents

-

view

261 -

download

1

Transcript of Curs Panificatie DV

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 1/160

Tehnologie in industria panificatiei

Cuprins:

1. Aspecte introductive2. Materii prime si auxiliare3. Procesul tehnologic de fabricare a painii si produselor de panificatie4. Procesese tehnologice de fabricare a pastelor fainoase, biscuitilor, produselor fainoase

din foi, etc.

I. Aspecte introductive

Termenul produse făinoase este aplicat pe o scară largă produselor alimentare fabricate pe

baza unei reţete care include cantităţi semnnificative de făină de grâu sau din alte cereale camaterie primă principală, amestecate cu alte ingrediente, formate în forme distincte şi supusetratamentului termic în vederea eliminării umidităţii într-un cuptor situat într-o brutărie.

Scurt istoric

Fabricarea produselor făinoase are o instorie lungă, deşi momentul exact în timp cândoamenii au învăţat cum să prelucreze boabele de cereale nu este cunoscut. Se estimează că în

mezolitic (12000 î.e.n) omul începe să selecteze speciile de plante pentru consum şi să le sfărâme printr-o tehnică primitivă. Primele mori cu pietre apar în neolitic (3000 î.e.n.), antrenate iniţial cu braţele şi apoi, cu animale, simultan trecându-se de la consumul de boabe fierte la cel de turte coapte, preparate din cereale sfărâmate.

Popoarele din Orientul Mijlociu (asirienii, babilonieni, evreii şi egiptenii), în perioada 2500-2000 î.e.n., preparau un aluat de consistenţă redusă, frământat în cuve mari de pământ, fermentat saunefermentat şi uscat sub formă de turte la soare sau copt (mai târziu), în cuptoare.

Se presupune că babilonienii au transferat arta producerii pâinii vechilor egipteni, care la rândullor au dezvoltat primele brutării organizate, considerând brutăritul ca un meşteşug. În Egipt, în multe

cazuri, morile şi vasele în care se producea pâinea aveau forma animalelor sacre, sugerând astfel şi uncaracter religios al acestui meşteşug. Mai târziu, sporind comerţul cu grâu şi alte cereale între

popoarele antice, brutăritul s-a extins în diferite regiuni ale lumii antice, brutarii dezvoltându-şi propriul lor stil de pâine bazat fie pe convingerile lor culturale şi religioase, fie doar din simplul motivde a fi diferit de concurenţii lor. În funcţie de starea socială a consumatorilor se stabileau sorturile defăină folosite ca materie primă (şrotul de grâu pentru poporul de rând, făina cernută pentru stăpânii desclavi şi făina foarte fină, de cele mai multe ori îmbogăţită cu fructe (smochine, curmale), pentrufaraoni şi cler).

1

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 2/160

Mai târziu, grecii au perfecţionat tehnologia pâinii prin îmbunătăţirea calităţii şi lărgirea gameisortimentale (în izvoarele istorice se cunosc peste 72 sortimente, printre care pâine din secară, ovăz,fasole pentru populaţia săracă, pâine dietetică fabricată cu adaos de miere, lapte şi ulei pentru bogaţi,

pâine picantă pentru ospăţuri, frământată cu vin etc.), de unde s-a transmis apoi la romani, care autransformat fabricarea pâinii într-un proces complex, organizat pe mai multe faze (cumpărareagrâului, măcinarea cu cernerea făinii, prepararea, divizarea, modelarea şi coacerea aluatului şi

vinderea pâinii pe baza de cântărire şi control), introducându-se frământătoare de aluat de tip cuvă cuagitator antrenat cu forţa animală şi cuptoarele din zidărie. Acest mod meşteşugăresc nu a evoluat preamult în prima parte a evului mediu (evul mediu întunecat), deşi brutăritul a fost recunoscută ca omeserie în întreaga Europă, multe forme de pâine întâlnite în zilele noastre fiind produse încă dinaceea perioadă.

Apariţia industrializării, a aşezărilor omeneşti suprapopulate, rafinarea gusturilor în alimentaţie,a făcut, ca începând cu secolul XIX să se treacă la mecanizarea şi automatizarea avansată a proceselor din morărit şi panificaţie, la modificarea sistemelor şi principiilor tehnice folosite.

În România, primele unităţi de panificaţie de tip industrial au fost construite de către armată(manutanţele), la sfârşitul secolului XIX şi începutul secolului XX, iar după primul război mondial s-au fondat primele unităţi mari, dotate cu malaxoare şi cuptoare încălzite cu abur (Dampf).

Astfel, în România anului1935 funcţionau 36 de brutării mecanizate, cu un număr de 700salariaţi. O a l tă e tapă în dezvol t a rea indus t r ie i panif i ca ţ ie i în ţa ra noas t ră , oconstituie perioada imediat următoare celui de-al II-lea război mondial, aceastacaracterizându-se prin lărgirea capacităţii de producţie spre a se acoperi pe cale industrialăîntregul necesar de consum, mecanizarea tuturor operaţiilor grele, diversificare gameide sort imente,ajungându-se în prezent la automatizarea şi computerizarea întregului proces

tehnologic.

II. Materii prime i auxiliareș

2

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 3/160

1. FĂINA

Principala materie primă folosită în procesul de fabricare al produselor făinoase o reprezintă

făina de grâu, rezultată în urma procesului de măcinare al grâului în diferite variante de extrac ieț (extrac ia - cantitatea de făină rezultată din 100 kg de grâu). Gradul de extrac ie reprezintă razaț ț medie a bobului de grâu după care se realizează măcinarea, locul de pe sec iunea bobului în careț are loc atacul prin măcinare). Cu cât raza este mai mare, cu atât gradul de extrac ie este mai mare.ț

Astfel, se diferen iază:ț

- extrac ii simpleț , a căror limită inferioară pleacă de la 0, limita superioară fiind variabilă(ex. 0 - 30, 0 - 90, 0 - 100);

- extrac ii intermediareț , cu ambele limite variabile, limita inferioară fiind mai mare ca 0,iar limita superioară fiind mai mică decât 100 (ex. 30 - 85);

- extrac ii complementareț a căror limită inferioară este variabilă i mai mare decât 0,ș limita superioară fiind fixă i egală cu 100 (ex. 30 - 100, 75 - 100).ș

În func ie de gradul de extrac ie variază i cantitatea de cenu ă (substan e minerale) a făiniiț ț ș ș ț respective, care este direct propor ională cu procentajul de tărâ e care s-a pastrat în făină. La oț ț făină cu grad mare de extrac ie,ț con inutul de tărâ e în măcini ul respectiv este mai ridicat, pâineaț ț ș apropiindu-se de cea neagră i integrală, până la tipul graham (con inut integral de tărâ e).ș ț ț Acesteasunt făinuri de măcini mai mare, mai grosier, i prezintă avantajul nutri ional că păstrează unș ș ț

procent mai mare de vitamine. Făinurile cu un grad de extrac ie mai mic, deci cu un con inut maiț ț

scăzut de tărâ e, prezintă avantajul unei mai bune prelucrării tehnologice, permi ând fabricareaț ț păinii i a produselor de panifica ie pe linii cu mecanizare avansată.ș ț

În func ie de con inutul în cenusă, făina de grâu se clasifică în următoarele grupe:ț ț

a) făină albă, se fabrică în următoarele sortimente:

- făină albă 480, este făina cu un con inut de cenu ă de maximum 0,48%;ț ș

- făină albă superioară trei nule (000), este făina cu un con inut de cenu ă de maximumț ș 0,48% i cu un con inut de gluten umed egal sau mai mare de 28%;ș ț

- făină albă 550, este făina cu un con inut de cenu ă de maximum 0,55%;ț ș

- făină albă 650, este făina care are un con inut de cenu ă de maximum 0,65%.ț ș

b) făină semialbă, este făina care are un con inut de cenu ă cuprins între 0,66 i 0,9%.ț ș ș Aceasta se clasifică în:

- făină semialbă 800, făina cu un con inut de cenu ă de maximum 0,8%;ț ș

- făină semialbă 900, făina cu un con inut de cenu ă de maximum 0,9%.ț ș

3

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 4/160

c) făină neagră, este făina care are un con inut de cenu ă cuprins între 0,91 i 1,4%. Înț ș ș această categorie deosebim:

- făină neagră 1 250, făina cu un con inut de cenu ă de maximum 1,25%;ț ș

- făina neagră 1 350 ce are 1,35% cenu ă.ș

d) făina dietetică este făina care are un con inut de cenu ă 1,4 – 2,2%:ț ș

- făina dietetică 1750 ce con ine 1,75% procent maximum de cenu ă.ț ș

Cifrele care desemnează tipurile de făină reprezintă con inutul maxim de substan e mineraleț ț (cenu ă) ale făinii multiplicat cu 1000, sau mg cenu ă la 100 g făină, i define te gradul deș ș ș ș extrac ie.ț

Cum se ob in aceste cifre? În laborator, fiecare tip de făină (măcini ) se arde la temperaturiț ș înalte, după indica ii stabilite conform standardelor interna ionale (ISO 2171 i ICC 104/1). Cenu aț ț ș ș astfel rezultată reprezintă continu ul de substan e minerale al respectivului tip de făină.ț ț

Făina ob inută din bobul îț ntreg are o extrac ie de 100%, deci un con inut maxim de tărâ e. Cenu aț ț ț ș

ob inută din arderea ei se apropie, uneori chiar depă e te, de 2g la 100g de făină arsă.ș ș ș

Făina albă (cu grad de extrac ie de 50 – 60%) lasă doar vreo 0,4g de cenu ă la 100g făină.ț ș

Utilizări ale diverselor tipuri de făină:

Făina tip 550: făina din grâu dur, folosită în mod standard în re ete de prăjituri i foietaje;ț ș

Făină tip 450: făina din grâu obi nuit, mai moale, folosită in retete de patiserie;ș

Făină tip 650 – 1100: făinuri mai dure i mai închise la culoare, bune pentru re ete de pâine;ș ț

Făină de tip 1500 – 1750: făina integrală, pentru pâine integrală/graham.

1.1. Compoziţia chimică si biochimică a făinii

1.1.1. Proteinele.

Făina conţine în medie între 10 i 12% proteine, iar conţinutul minim pentru a fi panificabilăș este de 7%. Conţinutul de proteine al făinii depinde de soiul şi calitatea grâului din care provine, de

părţile anatomice care intră în formarea făinii şi de gradul de extracţie al acesteia.

Variaţia conţinutului de proteine al făinii cu gradul de extracţie se datorează repartizării

neuniforme a proteinelor în bob. Creşterea conţinutului total de proteine este aproape liniară pânăla extracţia simplă de 90% şi creşte brusc în intervalul 90 – 98%, datorită conţinutului mai mare de proteine din stratul aleuronic (fig. 2.1). Calitatea proteinelor făinii variază invers proporţional faţăde conţinutul lor (scade cu creşterea gradului de extracţie).

4

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 5/160

Fig. 2.1. Variaţia conţinutului de proteine cu extracţia făinii

Compoziţia proteinelor din grâu.

Proteinele grâului sunt formate din: proteine neglutenice (solubile) şi proteine glutenice.

1. Proteinele neglutenice (solubile) – reprezintă circa 15% din totalul proteinelor, şi între0,13 i 0,45% faţă de masa făinii. Sunt foarte eterogene şi cuprind albumine (3 – 5%), globuline (5ș

– 11%), proteine sub formă de complecşi cu lipidele şi glucidele, proteine coagulante, proteinespumante, enzime, peptide, aminoacizi.

Proteinele solubile au următoarele acţiuni (rol tehnologic):

- proteinele şi peptidele care conţin cisteină pot intra în reacţie cu oxidanţii şi în reacţiilede schimb sulfhidril – disulfuric influenţând astfel proprietăţile reologice ale aluatului;

- sub formă hidrolizată, ele pot fi utilizate drept sursă azotoasă de către microbiotaaluatului;

- alături de glucidele reducătoare, produsele lor de hidroliză pot intra în reacţii de tipMaillard, contribuind astfel la colorarea cojii şi formarea aromei.

2. Proteinele glutenice – reprezintă circa 85% din totalul proteinelor făinii şi constituie proteinele de rezervă ale endospermului. Deoarece sunt prezente numai în endosperm, conţinutulacestora în făinuri scade odată cu creşterea gradului de extracţie, mai pronunţat peste 70%.

Proteinele glutenice sunt formate din prolamine şi gluteline. Dintre prolamine în făina degrâu este prezentă gliadina, iar dintre gluteline, glutenina.

Gliadina – reprezintă proteina din grâu ( i din secară) solubilă în soluţii apoase de alcoolș 70%, şi este insolubilă în apă şi alcool absolut. Reprezintă cca. 35 – 45% din totalul proteinelor făinii şi între 4 i 6 % din masa bobului. Alte prolamine: hordeina orzului, avenina ovazului siș zeina porumbului

Glutenina (în grâu i secară) - este considerată principalul component al proteinelor ș glutenice i reprezintă proteina care rămâne după ce s-au extras albuminele, globulinele şiș gliadinele cu soluţie alcoolică 70%.

5

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 6/160

Glutenina reprezintă între 40 i 45% din totalul de proteine al făinii şi între 4 i 6 % din masaș ș totală a bobului. Este insolubilă în apă şi alcool absolut, dar este solubilă în soluţii diluate de acizii,

baze. Glutenina se caracterizează prin elasticitate mare şi extensibilitate mică.

Rolul tehnologic al proteinelor glutenice

Proteinele glutenice influenţează decisiv desfăşurarea procesului tehnologic şi calitatea

pâinii, intervenind în următoarele procese:- la frământare, unde leagă aproximativ jumătate din apa absorbită de făină;

- în urma hidratării şi acţiunii mecanice de frământare formează glutenul sub forma uneireţele de filme proteice de care depind în cea mai mare parte proprietăţile reologice ale aluatului,rezistenţa, extensibilitatea, elasticitatea, consistenţa;

- la fermentare, reţeaua glutenică reţine gazele de fermentare conducând la obţinerea produselor afânate;

- la coacere, în urma coagulării formează scheletul proteic al pâinii cu rol important în

fixarea formei şi volumului acesteia;

- produsele de hidroliză cu grupare amino liberă participă în reacţia Maillard de formare amelanoidinelor care intervin în colorarea cojii,

- intervin în formarea substanţelor de aromă;

- reduc viteza de învechire a pâinii.

1.1.2. Glucidele.

Glucidele reprezintă constituien ii principali ai făinii, depă ind 80%,ț ș conţinutul lor fiindinfluenţat de tipul de făină şi gradul de extracţie (mai ridicat la tipurile de făina albă, peste 82%).

Dintre glucide, amidonul este componentul cu ponderea cea mai mare în făinurile de grâu. Eleste prezent practic numai în endosperm şi de aceea conţinutul lui descreşte cu creşterea extracţieifăinii, mai accentuat pentru extracţii peste 70%. Pentru extracţie până la 70%, conţinutul deamidon variază între 75 şi 80 – 82%, iar peste aceste extracţii scade ajungând la circa 67% pentruextracţii de 90% (fig.2.2).

Amidonul este un poliglucid nefermentescibil format din două componente macromoleculare,

amiloza şi amilopectina. Amiloza constă din lanţuri liniare formate din resturi de glucoză legate α

(1,4), iar amilopectina din lanţuri ramificate, în care ramificaţiile sunt fixate pe lanţul principal prin

legături α (1,6).

6

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 7/160

Fig. 2.2. Variaţia conţinutului de amidon cu extracţia făinii

În făinuri, amidonul este prezent sub formă de granule de diferite forme, lenticulare şirotunde, de mărimi diferite şi cu diferite grade de deteriorare mecanică, în funcţie de soiul grâuluidin care s-au obţinut, de condiţiile climatice, de cultură şi de intensitatea măcinişului. Mărimea

granulei de amidon de grâu variază în limitele 1 – 30 µm. Din punct de vedere calitativ, în făinurisunt prezente granule de amidon intacte şi granule de amidon deteriorate, corodate. Cu cât acţiuneamecanică de măcinare este mai intensă şi sticlozitatea bobului mai mare, cu atât deteriorareagranulei este mai mare.

Rolul tehnologic al amidonului

Amidonul intervine în următoarele procese:

- la frământarea aluatului, participă la hidratarea făinii, un rol important în acest procesavându-l granulele de amidon deteriorate mecanic;

- în aluat, granulele de amidon fiind înconjurate de pelicule proteice, mărimea granuleiinfluenţează valoarea forţelor de interacţiune, deci însuşirile reologice ale aluatului;

- în timpul procesului de fermentare, în urma hidrolizei de către enzimele amiloliticeformează maltoza, principalul glucid fermentescibil din aluat. Acesta, în urma fermentării produsăde drojdie, formează dioxidul de carbon care afânează aluatul;

- în procesul de coacere, însuşirea amidonului de a gelatiniza are un rol deosebit, granulelede amidon preluând funcţii importante prin legarea apei eliberată de proteine în urma coagulării;

- maltoza formată în urma hidrolizei enzimatice a amidonului participă la formarea culorii

cojii şi a substanţelor de aromă;

- joacă rolul principal în învechirea pâinii.

Poliglucidele neamidonoase.

Se găsesc în pereţii celulelor şi în învelişul bobului, i se împart în trei grupe: celuloză,ș β-

glucani şi pentozani.

7

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 8/160

Celuloza – este prezentă în proporţie ridicată în straturile periferice ale bobului şi esteaproape absentă în endosperm. Din acest motiv, conţinutul în celuloză al făinurilor este mic pentruextracţii sub 70% şi creşte pentru extracţii peste 70%.

β - Glucanii – sunt prezenţi în cantită i mici în grâu.ț

Pentozanii – bobul de grâu conţine circa 7% pentozani, din care, cea mai mare parte a

acestora se găseşte în înveliş şi în stratul aleuronic şi foarte puţin în endosperm (1,2 – 2,3%). Înurma măcinării, partea principală a pentozanilor rămâne în tărâţe. În făină, conţinutul de pentozanieste de 1,2 – 4,2 %. Sunt mai bogate în pentozani făinurile de extracţie mare, acestea con inând şiț

părţi din straturile periferice ale bobului, contrar făinurilor cu grad de extrac ie mic.ț

După solubilitatea lor, pentozanii se împart în: pentozani solubili în apă şi pentozaniinsolubili în apă (60% din total).

Rolul pentozanilor în panificaţie

Pentozanii au proprietatea de a absorbi cantităţi mari de apă, din care cauză pot influenţa

distribuţia apei în aluat şi pâine. Pentozanii solubili absorb o cantitate mare de apă, de circa trei orimai mare decât masa lor (raportată la substanţă uscată), iar pentozanii insolubili de circa 10 ori maimare.

Pentozanii solubili în apă măresc consistenţa şi timpul de dezvoltare al aluatului şiîmbunătăţesc calitatea pâinii, în timp ce pentozanii insolubili măresc consistenţa aluatului, dar reduc timpul de frământare şi volumul pâinii.

Se apreciază că prezenţa în făină a pentozanilor solubili în apă este indispensabilă pentruobţinerea unei pâini cu volum normal.

Glucidele solubile în apă

Sunt formate din dextrine, zaharoză, maltoză, glucoză, fructoză şi mici cantităţi de rafinoză şitrifructozan. Conţinutul de glucide fermentescibile (în care zaharoza este predominantă - 80%) estede 1,1 – 1,8%, conţinutul crescând cu extracţia făinii.

1.1.3. Lipidele

Lipidele sunt prezente în cantită i mici în făinuri. Conţinutul lor creşte cu gradul de extracţieț al făinii, lipidele fiind localizate în principal în germene şi stratul aleuronic (sub formă de lipide de

rezervă) şi mai puţin în endosperm.

În făinuri, lipidele se găsesc sub formă de lipide simple (mono-,di- şi trigliceride, acizi graşiliberi) care sunt predominante şi lipide complexe (lecitina), în cantităţi mici. Trigliceridelereprezintă principalele lipide ale grâului şi făinurilor de grâu.

Din punct de vedere al extractibilităţii, lipidele făinii se împart în două grupe: lipideextractibile şi lipide neextractibile.

8

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 9/160

Lipidele extractibile sunt formate din lipide libere (∼ 60%), care se pot extrage cu eter de

petrol, i în care intră majoritatea trigliceridelor şi acizilor graşi, şi lipide legate (ș ∼ 40%), formate

din trigliceride, fosfolipide şi glicolipide. Cea mai mare parte a lipidelor legate sunt fixate de proteine (glutenina fixează circa 80% dintre acestea, iar gliadina circa 5%).

Lipidele neextractibile cuprind lipidele aderente la granula de amidon şi se extrag cu apă

saturată cu butanol la 90-100°C. Ele reprezintă aproximativ 0,6% faţă de total lipide i suntș formate din fosfolipide, glicolipide şi acizi graşi.

Rolul lipidelor în panificaţie.

Deşi sunt prezente în proporţie mică, lipidele făinii joacă un rol tehnologic important,formând complecşi cu proteinele şi amidonul, influenţând astfel proprietăţile reologice alealuatului, calitatea pâinii şi prospeţimea ei.

1.1.4. Sărurile minerale

Conţinutul de săruri minerale al făinurilor variază după curba lui Mohs (fig.2.3). Din curbărezultă că făinurile cu extracţie până la 50% au o variaţie mică a conţinutului mineral cu gradul deextracţie, în timp ce făinurile cu extracţii cuprinse între 50-94% prezintă o variaţie foarte mare aconţinutului mineral cu gradul de extracţie datorită conţinutului mineral mare al stratului aleuronic(7% din masa sa). La extracţii mai mari de 94% variaţia este mai mică, aceste făinuri conţinândmult înveliş (pericarpul conţine 3,5% substanţe minerale faţă de masa sa).

Făinurile conţin o serie de elemente minerale, fosfor, calciu, magneziu, fier, potasiu, sodiu,zinc ş.a.. Cele mai multe (fosforul, calciu, magneziu, fierul) sunt prezente sub formă de compuşiinsolubili a căror proporţie creşte cu gradul de extracţie.

1.1.5. Vitaminele

Făinurile conţin vitamine din grupul B (B1, B2, B6), vitamina PP, unele cantităţi de acid folicşi acid pantotenic precum şi vitamina E.

Datorită repartiţiei neuniforme în bob a vitaminelor conţinutul lor în făină creşte cu gradul deextracţie. Astfel, în făinurile de extracţii mici conţinutul de vitamine este mai scăzut, şi invers, uncoţinut mai ridicat de vitamine se găseşte in făanurile cu grade de extracţie mai mari.

Conţinutul de vitamine variază cu soiul grâului, şi într+o măsură ceva mai mică de condiţiileclimatice. Astfel, grâul tare este mai bogat în vitaminele B 1 şi PP, în timp ce grâul moale conţinemai mult vitaminele B6, acid folic, acid pantotenic. Prin măcinare o parte importantă de vitamineeste îndepărtată (de ex. din vitaminele complexului B se pierd aproximativ 65%).

9

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 10/160

Fig. 2.3 Variaţia conţinutului mineral al făinurilor de grâu cu gradul de extracţie (curba lui Mohs)

1.1.6. Pigmenţii

Făinurile conţin pigmenţi carotenoidici, xantofile şi flavone. Carotenii şi xantofilele segăsesc în endosperm, deci în făinurile albe, iar flavonele (în special tricina) în părţile periferice ale

bobului, deci în făinurile negre. În cantităţi mai mari, carotenii sunt prezenţi în germene.Conţinutul de pigmenţi carotenoidici ai făinii este cuprins între 0,1 şi 0,4 mg/100 g făină, din

care β-carotenul reprezintă 2 – 12%, iar xantofila şi esterii ei, 71 – 88%.

1.1.7. Enzime

Conţinutul de enzime al făinii depinde de gradul de extracţie, de condiţiile climatice din perioada de maturizare şi recoltare a grâului, gradul de maturizare biologică al bobului, eventualeledegradări pe care le suferă boabele înainte sau după recoltare (încolţire, atacul ploşniţei grâului

ş.a.), soiul grâului.În bobul de grâu enzimele sunt concentrate în cea mai mare parte în germene, la periferia

endospermului (stratul subaleuronic) şi stratul aleuronic. Din acest motiv, făinurile de extracţiemică au un conţinut mai mic de enzime decât făinurile de extracţie mare, acestea din urmăconţinând părţi periferice ale bobului în proporţie mai mare.

Enzimele prezente în făină fac parte din clasele hidrolaze, oxido-reductaze, transferaze, liaze,sintetaze, izomeraze. Cele mai importante pentru panificaţie sunt hidrolazele şi oxido-reductazele.

10

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 11/160

Hidrolazele

a. Enzimele amilolitice

Făinurile de grâu conţin α şi β-amilaza, fie în stare legată, inactivă, aproximativ 1/3 din total,fie în stare liberă, activă. Acţiunea pe care o exercită asupra amidonului constă în corodarea(sensibilizarea) granulei, lichefierea şi dextrinizarea în cazul α-amilazei, şi într-o acţiune de

zaharificare în cazul β-amilazei.Cele două amilaze se deosebesc nu numai prin acţiunea asupra granulei de amidon, ci şi prin

parametri optimi de activitate.

α-amilaza - este prezentă în cantităţi reduse (urme) în făinurile normale. Ea este absentă înfăinurile provenite din grâne sticloase sau cultivate şi recoltate în condiţii de climat secetos şi este

prezentă în cantităţi mari în făinurile provenite din grâu încolţit (creşte de aproximativ 100 ori).Este localizată în învelişul seminal al bobului matur, în stratul aleuronic şi foarte puţin înendosperm şi:

- atacă legăturile α(1,4) din structura amidonului cu formare iniţială de oligozaharide şi înfinal de maltoză şi glucoză

- macroscopic, se observă o corodare a amidonului (sensibilizare a granulei), o acţiune delichefiere şi dextrinizare (gelifică amidonul la 60 – 660C)

- este termorezistentă şi acidosensibilă. Activează optim la pH cuprins între 4,5 şi 5, şi înintervalul de temperatură 60 – 66°C; la 75°C este inactivată în proporţie de 50%, iar la 83°C estedistrusă complet. Aceste valori scad cu scăderea pH-ului. De asemenea, este activată şi de ionii deCa+2.

β-amilaza – se găseşte în cantităţi mai ridicate, fiind prezentă parţial în stare legată, inactivă(1/3 din total), iar restul în stare liberă, activă. Spre deosebire de α-amilază, β-amilaza este

localizată şi în endosperm şi germene şi:.

- hidrolizează legăturile (1,4) de la capetele ne-reducătoare ale amidonului cu formare demaltoză

- este activată la pH optim = 4,5 - 4,6, deci sunt mai rezistentă la aciditate decât α-amilaza

- este termosensibilă (temperatura optimă de activare între 48 şi 510C. La 600C esteinactivată în proporţie de 50%, iar la 70-750C este distrusă complet

- din punct de vedere macroscopic, β-amilaza manifestă o acţiune de zaharificareEnzimele amilolitice sunt cele mai importante enzime din punct de vedere tehnologic,

catalizând hidroliza amidonului, asigurand astfel aluatului necesarul de glucide fermentescibile.

b. Enzimele proteolitice (proteaze)

Proteazele sunt prezente în cantităţi mici în făinurile din grâu sănătos, în timp ce în făinuriledin grâu atacat de ploşniţa grâului, precum şi în cele provenite din grâu încolţit, se găsesc încantităţi semnificativ mai mari (de cca. 10 – 20 de ori).

11

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 12/160

Ca şi amilazele, proteazele sunt prezentate parţial în stare legată, inactivă (cca. 3/4 din total)şi parţial în stare liberă, activă. Enzima legată este complexată cu proteinele şi este stabilă termic la500C, faţă de enzima liberă, care este instabilă la aceeasi temperatură. La pH-ul din aluat de 5,8, un

procent relativ mic, cca. 10-25%, din enzimele proteolitice ale făinii sunt extractibile şi cedatealuatului.

Din punct de vedere al mecanismului de acţiune, enzimele proteolitice ale făinii se împart în :- proteinaze (predomină în făinuri), care acţionează în interiorul lanţului polipeptidic

(endopeptidaze) şi au o acţiune de înmuiere a aluatului.

- peptidaze, care acţionează la capetele lanţului polipeptidic (exopeptidaze) eliberândaminoacizi. Acestea se împart în carboxipeptidaze (hidrolizează legăturile peptidice aleaminoacizilor marginali cu grupare carboxilică liberă) şi aminopeptidaze (hidrolizează legăturile

peptidice ale aminoacizilor marginali cu grupare amino liberă).

Enzimele proteolitice, catalizând hidroliza proteinelor, sunt importante tehnologic pentru proprietăţile reologice ale aluatului şi pentru formarea de aminoacizi care participă la formareamelanoidinelor ce colorează coaja pâinii şi pentru formarea substanţelor de aromă.

c. Lipaza

Se găseşte în cantităţi mici în făinuri, conţinutul lor variind cu gradul de extracţie. Cele mai bogate în lipaze sunt făinurile de extracţii mari, iar cele mai sărace, făinurile de extracţii mici,deoarece în bob enzima este localizată mai ales, în germene, stratul aleuronic şi în cantităţi foartemici în endosperm.

Lipaza hidrolizează gliceridele din făină eliberând astfel acizi graşi şi glicerină. Lipazaactivează optim la un pH =7,4 şi temperatura de 38 0C. Umiditatea optimă a substratului este de

20%, dar ea poate ativa şi la umidităţi mai scăzute, până la 8%, nefiind inhibată în absenţa apeilibere. Acest lucru face ca lipaza să acţioneze în timpul maturizării grâului şi făinii. Acizii graşiastfel eliberaţi, între care acidul linoleic este preponderent, sunt substrat pentru lipoxigenază. Întimpul frământării şi fermentării aluatului activitatea lipazei făinii este foarte redusă.

d. Fitaza

Fitaza este o fosfatază care hidrolizează acidul fitic şi fitina (sarea dublă de calciu şimagneziu a acidului fitic) formând acid fosforic şi inozitol, respectiv fosfaţi acizi de calciu şimagneziu, acid fosforic şi inozitol.

Fitaza este puternic activată la încolţire (de circa 8 ori). Ea acţionează în aluat mărind gradulde asimilare a calciului şi fierului din pâine.

Activează optim la pH=5 şi temperatura de 550C. Este relativ termostabilă, astfel căacţionează în prima parte a coacerii; nu-şi pierde activitatea timp de 10 min la 800C, dar seinactivează rapid după 800C. Stabilitatea termică a enzimei este dependentă de pH; la un pH scăzuteste puţin stabilă.

e. Pentozanazele

12

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 13/160

Sunt grupate sub numele de pentozanaze sau hemicelulaze sau xilanaze, enzimele capabile săhidrolizeze arabinoxilanii prezenţi în făină.

Oxido-reductazele

Oxido-reductazele făinii pot fi împărţite în două grupe:

- enzime care necesită pentru activitatea lor oxigenul molecular (lipoxigenaza, polifenoloxidaza, ascorbat oxidaza, sulfhidril oxidaza);

- enzime care au ca substrat sau necesită prezenţa apei oxigenate (catalaza, peroxidaza).

a. Lipoxigenaza

Enzima catalizează oxidarea, în prezenţa oxigenului molecular, a acizilor graşi polinesaturaţi,1,4 pentadienici, forma cis, adică cei care au duble legături separate printr-o grupare metilen, în

poziţia ω8 (acizii linoleic şi linolenic), în stare liberă sau sub formă de monogliceride şi nu

oxidează acizii din structura trigliceridelor. Reacţia conduce la formarea hidroperoxizilor acizilor graşi.

Activează optim la pH 6 – 6,5 şi temperatura de 450C. La 650C prezintă numai urme deactivitate. În aluat are rol de albire şi de îmbunătăţire a proprietăţilor reologice ale acestuia, dar efectul este slab datorită conţinutului redus de lipoxigenaze din făinuri.

b. Polifenoloxidaza

Polifenoloxidaza realizează oxidarea compuşilor fenolici cu formare de chinone, care după oserie de reacţii, conduce la polimeri coloraţi în brun. Cea mai importantă polifenoloxidază estetirozinaza, care în prezenţa oxigenului catalizează oxidarea tirozinei (aminoacid) cu formarea demelanine, conducând la închiderea culorii miezului (deşi culoarea făinii este albă).

Activează optim la pH 4,7-5,2, această reacţie, însă, are loc numai când concentraţia de tirozinăliberă depăşeşte o anumită valoare, fapt ce apare numai în cazul când făina a fost fabricată din grâunecorespunzător (grâu recoltat înainte de maturizarea fiziologica, grâu atacat de ploşniţă, grâu dintr-orecoltă depozitată în condiţii necorespunzătoare.

c. Ascorbat oxidaza

Este o globulină care catalizează oxidarea acidului ascorbic la acid dehidroascorbic (DHA) în prezenţa oxigenului. Activează optim la pH = 6,3.

d. Dehidroascorbat reductaza

Enzimă care catalizează reducerea acidului dehidroascorbic la acid ascorbic.

e. Sulfhidril oxidaza

Enzimă care oxidează glutationul redus la glutation oxidat eliberând apă oxigenată. Astfel,dispar unele grupări tiol şi se formează apa oxigenată care facilitează activitatea enzimelor catalazaşi peroxidaza.

13

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 14/160

f. Catalaza

Conţinutul în catalază al făinurilor este influenţat de extracţia făinii şi soiul grâului. Uncon inut mai ridicat în această enzimă se găse te în făinurile de extracţii mari şi în cele proveniteț ș din grâne de primăvară, acestea din urmă conţinând de circa 5 ori mai multă enzimă decât cele detoamnă.

g. Peroxidaza

Enzimă care catalizează oxidarea, în prezen a apei oxigenate, a grupărilor fenolice şiț aminice. De asemenea, poate produce reticularea covalentă a proteinelor şi pentozanilor, analog cucea produsă de polifenoloxidaza.

Catalaza şi peroxidaza, prin gruparea lor hematinică, sunt capabile să oxideze lipidelenesaturate cu apariţia de radicali liberi, intermediari, provocând astfel reacţii similare celor catalizate de lipoxigenază.

Diferenţele existente în compoziţia chimică şi biochimică a făinurilor de diferite extracţii se

reflectă în calitatea pâinii. Pâinea obţinută din făinuri de extracţie mică are miezul mai bine afânatdecât cea obţinută din făinuri de extracţie mare. În schimb, pâinea obţinută din făinuri de extracţiemare, ca urmare a conţinutului mai mare de enzime prezintă o aromă mai pronunţată.

1.2. Încărcarea microbiologică a făinii (microbiota făinii)

Făina conţine o microbiotă foarte variată, concentraţia ei reprezentând 10 – 10 6 ufc/g făină(unităţi formatoare de colonii).

În făinurile normale, microbiota este formată în principal din bacterii (în general lactice, curol important în fermentarea lactică din aluat) şi, într-o proporţie mai mică, din drojdii şimucegaiuri. Conţinutul de drojdii al făinurilor este de 0-103 celule/g.

Nu este admisă prezenţa în făină a bacteriilor patogene.

1.3. Însuşirile organoleptice ale făinii

Culoarea

Culoarea făinii este dată de culoarea alb-gălbuie a particulelor provenite din endosperm, careconţine pigmenţi carotenoidici şi de culoarea închisă a tărâţelor prezente în făina, care conţine

pigmenţi flavonici. Deci, pe măsură ce creşte gradul de extracţie al făinii, culoarea acesteia seînchide.

14

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 15/160

De asemenea, culoarea făinii mai este influenţată şi de granulaţia acesteia. Făina mai finăeste mai deschisă la culoare, neexistând între particule goluri care dau senzaţia de umbră, a a cumș se întâmplă în cazul făinurilor mai grosiere, care prezintă o nuan ă mai închisă.ț

Culoarea făinurilor mai poate fi influenţată de prezenţa mălurii sau a altor particule străine.

Mirosul şi gustul

Făina de grâu sănătoasă are gust puţin dulceag şi miros plăcut specific, fără miros demucegai, de încins sau alt miros străin.

Mirosul şi gustul de iute, de rânced, de mucegai dovedesc alterarea făinii sau prezenţa unor seminţe de buruieni neîndepărtate în curăţătorie.

Gustul puternic dulceag este dat de germinarea grâului, iar gustul fad se întâlneşte la făinasupraîncălzită la măcinare.

Cel mai frecvent, mirosul anormal al făinii este dat de substanţele care se formează în făină înurma descompunerii unor componente ale acesteia, atunci când este depozitată în condiţii

necorespunzătoare. De asemenea, făina este sensibilă la mirosurile puternice din mediu. Ea poatesă preia mirosuri străine în timpul transportului sau al depozitării, dacă în apropiere se aflăsubstanţe cu miros puternic (ex. petrol, benzină, fenol).

Toate aceste făinuri sunt nepanificabile.

1.4. Însuşiri fizice

Granulozitatea (fineţea)Se referă la mărimea particulelor care o compun, respectiv la proporţia de particule mai mari

şi particule mai mici, i trebuie corelată,ș mai ales, cu procesele de prelucrare ulterioară (panificaţie, paste, biscuiţi, patiserie etc.).

Granulozitatea făinii este influenţată de intensitatea de măcinare, de gradul de extracţie şi desoiul grâului din care se obţine.

Conform standardului român de calitate pentru făină, în cazul făinurilor albe, particulele cu

mărimea sub 125 µm reprezintă 50 – 90%, iar cele mai mari de 180 µm nu trebuie să depăşească

10%. Pentru făinurile semialbe şi negre, particulele cu mărimea sub 180 µm reprezintă 50 – 90%,

iar cele mai mari de 0,5 mm nu trebuie să depăşească 6, respectiv 8%.

În ceea ce prive te influen a soiului grâului, făinurile provenite din grâne făinoase, moi auș ț particule mai mici comparativ cu făinurile provenite din grâne sticloase. Pentru făinurile provenite

din grâne moi, conţinutul de particule mai mari de 45 µm nu depăşeşte 10%, în timp ce pentru

făinurile provenite din grâne sticloase, acestea sunt în proporţie mult mai mare.

Granulozitatea făinii influenţează:

15

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 16/160

a. Capacitatea făinii de a absorbi apa.

Cu cât particulele de făină sunt mai mici, cu atât făina absoarbe mai multă apă. Cantitateamărită de apă absorbită de făină se datorează conţinutului mai mare de amidon deteriorat şisuprafeţei specifice mai mari a particulelor de făină.

b. Proprietăţile reologice ale aluatului (elasticitatea, vascozitatea, relaxarea si fluajul).

Aluaturile obţinute din făinuri cu granulozitate mare sunt mai fibroase, mai tenace, mairezistente, comparativ cu cele obţinute din făinuri de granulozitate mică, care expunând o suprafaţămare faţă de enzime, îşi reduc consistenţa mai pronunţat la fermentare. Pentru făinurile cugranulozitate fină formarea aluatului are loc mai repede.

c. Activitatea enzimelor amilolitice.

Cu cât granulozitatea făinii este mai mică, cu atât mai multe vor fi granulele de amidondeteriorate prin efectul mecanic de măcinare, şi deci mai atacabile la acţiunea β-amilazei.

La grânele sticloase, deşi dimensiunea particulelor de făină este mai mare, granulele de

amidon sunt deteriorate la măcinare mai mult decât în cazul grânelor moi, ca urmare sunt mai uşor atacabile de β-amilaza. Aceste făinuri au capacitate mai mare de a forma glucide fermentescibile.

d. Calitatea pâinii

Granulozitatea făinii influenţează volumul pâinii, porozitatea şi culoarea cojii. Pâineaobţinută din făină cu granulozitate mare are un volum mic, porozitate nedezvoltată şi o coajă

palidă, datorită capacităţii mici de formare a glucidelor fermentescibile. Pâinea obţinută din făinăcu granulozitate mică are volum mic, miez închis la culoare, datorită proteinelor uşor atacabile şiare coajă intens colorată, datorită capacităţii mari de a forma glucide fermentescibile.

Pâinea de cea mai bună calitate se obţine din făină cu particule de mărime optimă. Optimulde granulozitate al făinii depinde de calitatea ei (cu cât calitatea făinii este mai bună cu atât făinatrebuie să fie mai fină). Alegerea granulozită ii optime se face in func ie de sortimentul careț ț urmează a fi fabricat; astfel, în cazul produselor de panificaţie , se recomandă o granulaţiemijlocie, iar în cazul produselor de patiserie, o granulaţie mică (particulele sub 45u).

Din punct de vedere al însuşirilor de panificaţie este necesar ca făina să aibă particule cât maiomogene din punct de vedere al mărimii i formei.ș

e. Gradul de asimilare al pâinii

Creşterea mărimii particulelor de făină faţă de mărimea optimă reduce gradul de asimilare al pâinii.

f. Randamentul în pâine

De obicei, randamentul este cu atât mai mare cu cât făina este de granulaţie mai mică. La ofăină cu granulozitate mare, randamentul poate să scadă cu 2 – 3%.

16

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 17/160

1.5. Însuşirile chimice

Aciditatea

Făinurile şi toate produsele de măcinare ale cerealelor prezintă reacţie acidă.

Aciditatea făinurilor este dată de fosfaţii acizi de calciu şi magneziu rezultaţi prin hidrolizafitinei sub acţiunea fitazei. Sub acţiunea aceleaşi enzime, acidul fitic este hidrolizat cu formare deacid fosforic, care intră în compoziţia acizilor liberi din făinuri. Acidul fosforic mai poate apare

prin hidroliza parţială a mononucleotidelor sub acţiunea nucleofosfatazelor.

Aciditatea făinii mai este dată de acizii graşi liberi formaţi prin hidroliza trigliceridelor subacţiunea lipazei şi de aminoacizii rezultaţi prin hidroliza proteinelor, în componenţa cărora intră,în cantitate mare, acidul glutamic.

În făinurile provenite din grâne prost conservate, la umidită i şi temperaturi ridicate se potț dezvolta bacterii heterofermentative care conduc la formarea unor acizi (acid lactic, acetic,succinic, citric, etc) care măresc aciditatea făinii. O aciditate mare prezintă i făinurile vechi,ș

precum i cele provenite din grâu încolţit.ș

Aciditatea făinii variază cu gradul ei de extracţie; este cu atât mai mare cu cât extracţia făiniieste mai ridicată. Făinurile de extracţii mici, care provin din endosperm, prezintă un conţinutmineral (0,45%) şi de grăsimi (0,5%) scăzut, prin urmare, o aciditate mai redusă (2 – 2,2 grade),comparativ cu făinurile de extracţii mari, care, conţinând mai multe substanţe minerale (1,2%) şigrăsimi (1,3%), au aciditate mai mare (3 – 4 grade).

1.6. Însuşiri coloidale

Însuşirea de a forma gluten

Această însuşire este specifică făinii de grâu, grâul fiind singura cereală capabilă să formezegluten.

Substanţele proteice insolubile în apă, glutenina şi gliadina, posedă proprietăţile coloizilor hidrofili, în special proprietatea de a absorbi şi de a se umfla în apă. În această situaţie, lafrământarea aluatului cele două proteine absorb apa şi sub acţiunea mecanică de frământare seunesc şi formează o masă elastico-vâscoasă şi capabilă să se extindă, numită gluten.

Glutenul umed se obţine prin spălarea aluatului. El reprezintă un gel coloidal cu masămoleculară mare, numit şi gel de gluten, i este format dintr-o asociere de molecule neomogene.ș Conţine 200 – 250% apă faţă de substanţa sa uscată şi circa 70% faţă de masa umedă a glutenului.Substanţa uscată a glutenului este formată din 75 – 90% proteine glutenice, restul de 10 – 25%fiind formată din albumine şi globuline (3 – 4%), glucide (8 – 10%), lipide (2 – 4%) i substanţeș minerale cca. 0,7%. Conţinutul de substanţe neglutenice depinde de condiţiile de spălare a

17

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 18/160

aluatului, durata şi minuţiozitatea acesteia, prin spălare îndepărtându-se componentele solubile,amidonul şi tărâţele.

Prezenţa substanţelor neproteice în compoziţia glutenului se explică prin capacitatea proteinelor glutenice de a reţine prin adsorbţie aceşti compuşi şi de a interacţiona cu ei formândcomplecşi (cu lipidele şi glucidele).

Conţinutul de gluten umed al făinii variază în limite largi, în general între 15 i 50%. Pentruș ca o făină să fie panificabilă conţinutul minim de gluten trebuie săa fie de 22%, respectiv 7,0 %substanţe proteice.

Glutenul este caracterizat de proprietăţi reologice: elasticitate, extensibilitate, rezistenţă laîntindere, fluaj (capacitatea de a se deforma sub greutate constantă). Cu cât glutenul este maielastic şi mai rezistent la întindere, cu atât el este mai puternic şi, cu cât este mai extensibil şi sedeformează mai mult atunci când este lăsat în repaus (fluaj), cu atât este de calitate mai slabă.

1.7. Proprietăţile de panificaţie (tehnologice) ale făinii

Proprietăţile de panificaţie caracterizează comportarea tehnologică a făinii. Acestea sunt:

a. Capacitatea de hidratare

Capacitatea de hidratare a făinii reprezintă proprietatea acesteia de a absorbi apa la prepararea aluatului.

Se deosebesc:

- capacitatea de hidratare farinografică ;

- capacitatea de hidratare tehnologică (de panificaţie).

Capacitatea de hidratare farinografică (absorbţia farinografică) se defineşte ca numărul deml de apă absorbiţi de 100g făină pentru a forma un aluat de consistenţă standard. Se considerăconsistenţa standard, consistenţa de 500 U.F. (unităţi farinografice) sau 500 U.B. (unităţiBrabender), această valoare alegîndu-se pe baza experienţei practice, când s-a constatat cămajoritatea proceselor din aluat decurg optim la această consistenţă.

Capacitatea de hidratare tehnologică (absorbţia tehnologică sau de panificaţie) se defineşteca numărul de ml de apă absorbiţi de 100g făină la frământare pentru a forma un aluat cu cele mai

bune posibile proprietăţi reologice şi pâinea cea mai bună posibilă.

În unele cazuri, capacitatea de hidratare farinografică coincide cu capacitatea de hidrataretehnologică.

Capacitatea de hidratare a făinii depinde de hidratarea proteinelor şi a amidonului, rolul principal avându-l substan ele proteice, generatoare de gluten. Cu cât făina are un con inut maiț ț

18

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 19/160

mare de substan e proteice, i cu cât acestea sunt de calitate mai bună, cu atât făina va absorbi maiț ș multă apă la formarea aluatului .

Valoarea capacită ii de hidratare variază între :ț

- 54 – 64% pentru făinurile de larg consum

- 54 – 58% pentru făinuri semialbe

- 50 – 55% pentru făinurile albe

În cazul făinurilor negre, de extrac ie mare, i cu un con inut ridicat de tărâ e, capacitatea deț ș ț ț hidratare este maximă, dar aceasta nu înseamnă că făina respectivă este de calitate superioară, cimai slabă, deoarece o parte din apă este absorbită de tărâ e, acestea se umfla cu apă, dar o cedeazăț în faza de coacere.

b. Capacitatea de a forma gaze

Este caracterizată de cantitatea de gaze care se degajă într-un aluat preparat din făină, apă,

drojdie, i fermentat în anumite condiţii de timp şi temperatură. Se exprimă prin ml de COș

2 care seformează într-un aluat preparat din 100g făină, 60 ml apă şi 10g drojdie presată (exces), fermentat5 h la 300C.

Capacitatea făinii de a forma gaze este influenţată de:

- conţinutul în glucide proprii al făinii;

- capacitatea făinii de a forma glucide fermentescibile.

Conţinutul de glucide proprii ale făinii

Făinurile conţin cantităţi mici de glucide fermentescibile (1,1%, în făinurile albe, 1,5% înfăinurile semialbe, 1,8% în făinurile negre), formate în proporţie de 80% din zaharoză, iar restul de20%, din glucoză, fructoză i maltoză.ș

În procesul tehnologic aceste glucide sunt fermentate în primele 2–3 ore, astfel încât în fazelefinale ale acestuia, cantitatea de gaze formate pe seama glucidelor proprii este practic neînsemnată.Cu toate acestea, ele joacă un rol important în fermentarea aluatului, declanşând procesul defermentare.

Capacitatea făinii de a forma glucide fermentescibile

Reprezintă proprietatea aluatului preparat din făină şi apă de a forma la o anumitătemperatură şi într-un anumit interval de timp o cantitate de maltoză. Cantitatea de maltoză care seformează (prin hidroliza amidonului sub acţiunea enzimelor amilolitice) este condiţionată de:cantitatea de enzime amilolitice iș de gradul de deteriorare a granulei de amidon.

După metoda Ramsay, drept indice pentru capacitatea făinii de a forma glucide se considerăcantitatea de maltoză exprimată în mg, care se formează într-o suspensie de 10g făină şi 90 mlsoluţie tampon cu pH = 4,6–4,8 după o oră de infuzie la 270C.

19

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 20/160

Importanţa tehnologică a capacităţii făinii de a forma gaze

Capacitatea făinii de a forma gaze influenţează volumul şi porozitatea pâinii, precum şiculoarea cojii. Făinurile cu capacitate redusă de a forma gaze nu asigură o intensitate suficientă a

procesului de fermentare în fazele finale ale procesului, în consecin ă, pâinea se obţine cu volumț mic, nedezvoltat. În cazul făinurilor cu capacitate mare de formare a gazelor, volumul pâinii şi

porozitatea ei vor depinde de proprietăţile reologice ale aluatului şi de capacitatea lui de a reţinegazele. Creşterea volumului pâinii are loc până la un maxim, care corespunde capacităţii aluatuluide a reţine gazele.

Culoarea cojii se formează la coacere prin reac iile neenzimatice dintre dintre glucideleț reducătoare şi aminoacizi care conduc la formarea unor substanţe de culoare închisă (melanoidine).Pentru ca pâinea să aibă o coajă de culoare normală este necesar ca în momentul introducerii încuptor, aluatul să conţină minim 2–3% glucide nefermentate, raportat la substan a uscată. Dacăț această condiţie nu este satisfăcută, coaja se obţine de culoare palidă, chiar dacă se măresc durata şitemperatura de coacere. De aceea, în practică, făina cu capacitate mică de formare a glucidelor

fermentescibile se numeşte “tare la foc”. De obicei făinurile albe sunt tari la foc.c. Puterea făinii

Caracterizează capacitatea făinii de a forma un aluat care să aibă după frământare şi în cursulfermentării anumite proprietăţi reologice (consistenţă, stabilitate, elasticitate, înmuiere). Putereafăinii este o noţiune complexă, incluzând o serie de indici calitativi ai făinii ce se referă lacomportarea tehnologică a acesteia, respectiv obţinerea unui aluat care să-şi menţină forma şi săreţină gazele de fermentare, adică a unui aluat elastic şi în acelaşi timp extensibil, capabil să seextindă sub presiunea gazelor de fermentare. Puterea făinii este influenţată de cantitatea şi calitateasubstanţelor proteice,de activitatea enzimelor proteolitice şi a activatorilor proteolizei.

Puterea făinii se determină prin trasarea curbei farinografice şi exprimarea caracteristicilor acesteia printr-o singură valoare, în unităţi convenţionale, cu ajutorul riglei valorimetrice.

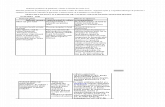

Clasificarea grânelor şi făinurilor după putere, se prezintă în tabelul 2.4.

Tabel 2.4 Clasificarea făinurilor după putere

Grâu CategoriaPuterea, U.C. (unităţiconvenţionale)

Calitatea făiniiProprietăţi reologice alealuatului

F A1 85-100 Foarte puterni

că

Rezistent

Tare A2 75-85 Puternică Rezistent, elastic şi puţinextensibil

Foarte bun B1 65-75 Foarte bună pentru panificaţie

Elastic şi extensibil

Bun B2 55-65 Bună pentru panificaţie

Elastic şi extensibil

Slab C1 35-55 Slabă Foarte extensibil,

20

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 21/160

rezistenţă şi elasticitatemici

Foarte slab C2 17-35 Foarte slabă Foarte extensibil, foarte puţin elastic

d. Capacitatea de închidere a culorii făinii în timpul procesului tehnologic

Culoarea miezului pâinii depinde în mod direct de culoarea făinii, în sensul că dintr-o făinăînchisă la culoare se obţine o pâine cu miez de culoare închisă, iar dintr-o făină de culoare deschisăse obţine pâine cu miez de culoare deschisă. Totu i, sunt cazuri când dintr-o făină de culoareș deschisă se obţine o pâine cu miez mai închis la culoare. Acest lucru se datorează închiderii culoriifăinii în timpul procesului tehnologic.

Proprietatea făinii de a-şi închide culoarea în timpul procesului tehnologic este condiţionatăde prezenţa enzimei tirozinaza şi a enzimelor proteolitice, care în urma hidrolizei proteinelor formează tirozina (aminoacid), substratul tirozinazei. Tirozina, în prezenţa oxigenului şi a

tirozinazei, este oxidată cu formarea ca produşi finali de melanine (culoare închisă) care realizeazăefectul de închidere a culorii făinii în timpul prelucrării acesteia. În general, tirozinaza este

prezentă în cantitate suficientă în făină, astfel că închiderea culorii făinii este dependentă decantitatea de tirozină, deci de activitatea enzimelor proteolitice. De aceea, mai ales făinurile decalitate slabă în care proteoliza în aluat este accentuată, se închid la culoare în timpul procesuluitehnologic.

1.8. Făinuri din alte cereale şi legume

Făinuri din alte cereale

Făinurile din cereale, altele decât grâul, se folosesc în special la prepararea pâiniimulticereale. În această categorie intră făinuri, fulgi, boabe mărunţite, tărâţe obţinute din secară,ovăz, orz, orez, porumb, mei, hrişcă.

Pentru prepararea pâinii de secară, datorită particularităţilor făinii de secară (amidon mai uşor hidrolizabil, prezenţa unei cantităţi mari de α-amilaza activă, gelatinizarea amidonului latemperaturi mai joase, proteine care nu formează gluten), regimul tehnologic se deosebeşte esenţialde cel al pâinii de grâu.

Caracteristica principală a procesului tehnologic de ob inere a pâinii de secară este aciditateaț mare, care este necesară frânării activităţii α-amilazei la coacere şi obţinerii unei peptizări optime a

proteinelor. Prin peptizarea unei părţi a proteinelor, proprietăţile reologice ale aluatului semodifică, acesta devenind capabil să reţină gazele şi să-şi menţină forma. Lipsa scheletuluiglutenic face ca aluatul de secară să aibă o capacitatea mică de menţinere a formei, motiv pentrucare acesta se coace, în general, în forme.

21

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 22/160

Aciditatea mare a aluatului de secară, de 10–12 grade se obţine prin cultivarea timpîndelungat a microbiotei proprii făinii.

Procesul tehnologic de preparare a aluatului de secară cuprinde două cicluri: unul decultivare, în mai multe trepte, unde se urmăreşte multiplicarea bacteriilor lactice ale făinii şiobţinerea acidităţii ridicate (până la 15 grade) şi un ciclu de producţie, care cuprinde prospătură,

maia, aluat.Datorită conţinutului mai mare de glucide reducătoare al făinii de secară (faţă de cea de

grâu), precum şi datorită formării pentozelor prin hidroliza pentozanilor, care intră uşor în reacţiade formare a melanoidinelor, pâinea se obţine cu gust şi aromă pronunţate şi coajă intens colorată.

Făinuri şi seminţe de leguminoase

Se folosesc la prepararea pâinii multicereale. În această categorie intră făina de soia sau demazăre, seminţe decorticate de floarea soarelui, seminţe întregi sau măcinate de in.

Făina de cartofi

Se foloseşte ca adaos la unele sortimente de pâine, doza obişnuită fiind de 1–2%.

Se obţine din pastă de cartofi uscată şi măcinată şi, în acest caz, are amidonul gelatinizat şicontribuie la creşterea capacităţii aluatului de a forma gaze (amidonul gelatinizat fiind mult maiuşor hidrolizat de amilaze), precum şi la prelungirea prospeţimii pâinii. Se mai poate obţine prinmăcinarea cartofilor uscaţi în prealabil, în acest caz, amidonul nu este gelatinizat, şi pentru a evitaobţinerea unei pâinii cu miez uscat, sfărâmicios, se recomandă opărirea ei înainte de introducereala frământarea aluatului.

2. APA TEHNOLOGICĂEste un component indispensabil aluatului, în prezenţa ei având loc hidratarea principalelelor

componente ale fainii. La o cantitate insuficientă de apă nu se asigură formarea completă aglutenului, ob inându-se un aluat de consisten ă mare, cu elasticitate redusă. Folosirea unei cantită iț ț ț mari de apă poate conduce la ob inerea unui aluat moale i cu rezisten ă slabă.ț ș ț

Indicatori de calitate pentru apa folosită în panifica ieț

În multe ţări ale lumii există reglementări foarte stricte legate de indicatorii de calitate ai apeifolosite în panificaţie.În general se adoptă pentru apa tehnologică condiţiile similare cu aprecierea

calităţii apei potabile. Astfel, se impun următoarele condiţii :- apa trebuie să fie incoloră, fără miros şi gust străin, limpede i cu un conţinut redus de săruriș de fier sau magneziu, deoarece aceste săruri determină închiderea culorii aluatului;

- apa nu trebuie să conţină bacteria coliforme, deoarece în procesul de panificaţie acestea nu pot fi distruse, în miez, temperatura atingând, în timpul coacerii, maxim 95–980C, insuficient pentrudistrugerea acestora;

- apa trebuie să con ină sub 20 germeni/ml;ț

22

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 23/160

- apa trebuie să respecte condiţiile de duritate impuse, adică maxim 18 grade de duritate (ungrad de duritate este egal cu 10 mg CaO şi 7,14 mg MgO la un litru de apă). Sărurile de calciu şimagneziu influenţează pozitiv proprietăţile reologice ale glutenului slab. Ele împiedicăsolubilizarea gliadinei şi a gluteninei, măresc elasticitatea şi rezistenţa glutenului la acţiuneaenzimelor. Efectul este explicat prin compactizarea macromoleculei proteice în prezenţa ionilor decalciu şi magneziu. În cazul făinurilor de calitate bună şi foarte bună, apele dure nu sunt dorite

deoarece întăresc excesiv glutenul. Apele de duritate excesivă, alcaline, au o acţiune nedorită înaluat. Ele neutralizează acizii din aluat, deplasând pH-ul la valori la care are loc peptizareaglutenului şi inhibarea drojdiei (în aceste cazuri se procedează la dedurizarea apei). Apa cu duritatemică conduce la obţinerea de aluaturi moi şi lipicioase;

- tempeatura apei trebuie să fie astfel potrivită, încât, temperatura aluatului rezultat să fie 27 – 30 0C (în general temperatura de la sursă să fie sub 15ºC); nu se va folosi apă fiartă şi răcită, deoarece,

prin fierbere apa elimină aerul şi, implicit, oxigenul foarte necesar activităţii drojdiilor.

3. SAREAÎn panificaţie, sarea se foloseşte la prepararea tuturor produselor, cu excepţia produselor

dietetice fără sare. Deoarece influenţează o serie de procese în aluat, este foarte important ca ea săfie complet dizolvată. Se introduce în faza de aluat sub formă de soluţii saturate sau concentrate,dar şi în stare nedizolvată.

Sarea ce conţine corpuri străine, care are gust, culoare i miros impropriu, sau o compozi ieș ț chimică diferită de cea standard, nu se utilizează în panifica ie.ț

Sarea este disponibilă sub formă granulară sau sub formă de fulgi.

Sarea granulară poate avea particule de dimensiuni diferite existând, de la sare grosieră pânăla sare fină şi cu diferite grade de puritate.

Sarea sub formă de fulgi, cunoscută şi ca sare compactă, se obţine din sarea granulară princomprimarea sub formă de agregate plate. Datorită suprafeţei sale relativ mari, ea se solubilizeazărepede.

Pentru panificaţie este economic să se utilizeze sarea de calitate inferioară, grosieră.Impurităţile şi substanţele insolubile în apă se reţin prin filtrarea soluţiei obţinute. Ideal este însăsă se utilizeze sarea de granulaţie fină şi cu puritate înaltă.

Deoarece sarea absoarbe cu uşurinţă umiditatea din mediu şi se aglomerează formând bulgări, producătorii tind să adauge sării substanţe care să împiedice acest fenomen. În acest scop suntfolosite ferocianura de sodiu (5–10 ppm), silicatul de calciu, fosfatul tricalcic şi silicoaluminatul desodiu.

Efectul tehnologic al sării

Sarea influenţează proprietăţile reologice, activitatea enzimelor şi a microbiotei aluatului .

Influenţa sării asupra proprietăţilor reologice ale aluatului23

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 24/160

Acţiunea tehnologică a sării constă, în special, în influenţa pe care o are asupra proprietăţilor reologice ale aluatului. Adaosul de sare determină reducerea capacităţii făinii de a absorbi apa şicreşterea timpului de formare şi a stabilităţii aluatului. Este un lucru ştiut că adaosul sării în aluatduce la prelungirea timpului de malaxare necesar pentru dezvoltarea completă a aluatului,motiv pentru care mulţi brutar i adaugă sarea mai târziu l a frământare.

Influenţa sării asupra enzimelor din aluat Adaosul de sare în aluat reduce activitatea enzimelor, atât a celor proteolitice, cât şi a celor

amilolitice, datorită, probabil, acţiunii sării asupra părţii proteice a enzimelor. În cazul enzimelor proteolitice, frânarea activităţii lor este sigur că are loc prin creşterea compactităţii proteinelor glutenice şi deci a rezistenţei lor faţă de enzime. Pentru enzimele amilolitice efectul de frânare alsării se manifestă numai în afara zonei de pH optim a acestora.

Influenţa sării asupra microbiotei aluatului

- Influenţa sării asupra drojdiei

Sarea influenţează atât înmulţire,a cât şi activitatea fermentativă a drojdiei. La concentraţiimici de sare (0,7 – 0,8 %), înmulţirea celulelor de drojdie este stimulată. Peste această concentraţie procesul este frânat în măsură cu atât mai mare, cu cât procentul de sare din aluat este mai mare. Odoză de sare de 1 % (sau chiar peste această valoare) faţă de masa făinii, frânează activitateafermentativă a drojdiei odată cu creşterea adaosului. Pentru un adaos de 1 %, cantitatea de gazeformate scade nesemnificativ cu 5%, pentru 3% adaos de sare, scade cu 50%, iar pentru 5% sareadaugată, fermentaţia practic se opreşte.

- Influenţa sării asupra bacteriilor lactice

Sarea este un inhibitor al bacteriilor lactice, cu cât conţinutul de sare este mai mare, cu atât

activitatea lor este mai slabă. La 4% adaos de sare în aluat, bacteriile lactice heterofermentative numai acţionează.

Influenţa sării asupra calităţii pâinii

Pâinea preparată din făină de calitate medie, fără adaos de sare, coaptă pe vatră se obţineaplatizată, ca urmare a înrăutăţirii proprietăţilor reologice ale aluatului. În plus, pâinea se obţine cucoajă palidă, deoarece în absenţa sării fermentaţia este mai energică, sunt consumate cantităţi maimari de glucide, iar în momentul introducerii în cuptor, aluatul nu mai conţine cantităţi suficientede glucide reducătoare pentru a se forma melanoidine în cantităţi suficiente, care să confere culoare

cojii. Pâinea preparată cu exces de sare se obţine cu gust sărat, volum redus, miez dens cu porozitate insuficient dezvoltată, coajă intens colorată. Defectele sunt datorate frânării de către sarea activităţii fermentative a drojdiei.

4. DROJDIA DE PANIFICA IEȚ

Drojdia se foloseşte în panificaţie ca agent de afânare biochimică a aluatului. Ea aparţinegenului Saccharomyces, specia Saccharomyces cerevisiae, de fermentaţie superioară.

24

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 25/160

Caracteristici fiziologice

Drojdia de panificaţie este facultativ anaerobă. În funcţie de condiţii poate metabolizaglucidele simple pe cale anaerobă, prin fermentaţie, cu producere de alcool etilic, dioxid de carbonşi produse secundare, sau pe cale aerobă, oxidativă, cu producere de dioxid de carbon şi apă. Prinambele căi se formează o cantitate de energie necesară creşterii, multiplicării şi menţinerii

funcţiilor vitale ale celulei, dar în cantităţi diferite, calea aerobă producând mai multă energie decâtcea anaerobă.

Componenţii chimici şi biochimici ai celulei de drojdie

Celula de drojdie conţine 70–80 % apă. Substanţă uscată este formată din proteine, glucide,lipide, săruri minerale i vitamine. Dintre substanţele cu caracter proteic conţinute de celula deș drojdie, pentru panificaţie interesează în mod deosebit glutationul. Acesta este un tripeptid, formatdin cisteină, glicocol şi acid glutamic şi poate fi prezent sub două forme, redusă şi oxidată, din carecauză joacă un rol important în procesele de oxido-reducere din aluat, forma redusă a acestuiaactivând proteoliza şi influenţând astfel proprietăţile reologice ale aluatului. Glucidele de rezervă

ale celulei de drojdie sunt glicogenul şi trehaloza (diglucid nereducător). Conţinutul de trehaloză încelulă ajunge până la 14% şi este importantă pentru durata de viaţă a celulei de drojdie.

Drojdia este bogată în vitamine din grupul B influenţând pozitiv conţinutul de vitamine al pâinii.

Din punct de vedere biochimic, drojdia conţine toate enzimele implicate în metabolizareaaerobă şi anaerobă a monoglucidelor. Mai conţine o invertază foarte activă. Majoritatea tulpinilor de drojdie nu conţin, sau conţin în cantităţi foarte mici, enzime implicate în fermentarea maltozei,maltopermeaza şi maltaza.

Drojdia nu poate metaboliza polimeri superiori ai glucozei, cu excepţia maltozei şimaltotriozei. Nu conţine amilaze şi de aceea nu poate beneficia în mod direct de prezenţaamidonului în aluat.

Caracteristici de nutriţie

Pentru dezvoltarea normală, drojdia necesită prezenţa în mediu a o serie de elemente, înurmătoarea succesiune a importanţei: apa, glucidele (sursă de energie), surse de azot, vitamine iș săruri minerale.

Drojdia de panificaţie fermentează hexozele sub forma lor dextrogiră, preferând în primul

rând, D-glucoza, D-fructoza, D-manoza, D-galactoza, apoi fermentează diglucidele. Dintrediglucide, drojdia fermentează zaharoza şi maltoza. De asemenea, mai fermentează i 1/3 dinș rafinoză, dar nu fermentează pentozele şi lactoza. Drojdia asimilează glucoza, zaharoza şi maltoza.

Drept sursă de azot drojdia utilizează sărurile de amoniu şi aminoacizii, primele fiind mai bine absorbite decât ultimii. Nu asimilează substanţele proteice cu molecule complexe,endopeptidazele drojdiei fiind intracelulare, difuzează greu în exteriorul celulei vii.

Dintre minerale, mai important este mai ales fosforul, dar şi S, Ca, Mg, Fe, Mn. Drojdiaabsoarbe fosfatul sub formă de anion monovalent H2PO4

- şi nu absoarbe fosfatul bivalent. Fosfatul25

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 26/160

monovalent provenit din KH2PO4 este absorbit mai bine decât cel provenit din NaH2PO4. Fosforul participă la transmiterea energiei în celule prin intermediul ATP şi ADP. Sulful, care intră încompoziţia aminoacizilor cu sulf ai celulei, este preluat de drojdie mai ales din sulfatul anorganic.

Pentru creştere, în afară de surse hidrocarbonate, azotate şi minerale, drojdia mai necesită şianumite substanţe oligodinamice, esenţiale pentru metabolismul ei, numite factori de creştere, din

care fac parte: biotina, acidul pantotenic, inozitolul, tiamina, acidul nicotinic, piridoxina iș riboflavina.

Parametri optimi de activitate ai drojdiei

Drojdia de panificaţie se dezvoltă optim la 25–30 0C şi fermentează optim la 35 0C. Sedezvoltă şi activează în limite largi de pH de la 4 la 6, având capacitatea de a se adapta la unelemodificări ale mediului.

Forme de utilizare ale drojdiei de panificaţie

Drojdia de panificaţie este disponibilă sub mai multe forme: drojdie comprimată (presată),

drojdie uscată şi drojdie lichidă. Drojdia presată şi cea uscată se obţin în fabrici specializate, iar drojdia lichidă se prepară în fabrica de pâine.

Drojdia comprimată

Se obţine prin cultivarea tulpinilor de drojdie pure cu capacitate mare de fermentare pe unmediu nutritiv format din melasă, hidrolizată în prealabil cu acid sulfuric diluat, şi săruri minerale,care asigură condiţii optime pentru formarea biomasei de calitate superioară.

Drojdia comprimată prezintă o umiditate cuprinsă între 70 i 75% umiditate, i con ineș ș ț 15,5% proteine şi 12–14,5% glucide. Principala sa caracteristică calitativă este puterea de creştere

(puterea de dospire). Un gram drojdie comprimată conţine între 7 i 9. 10ș

9

celule de drojdie. Drojdia uscată

Se fabrică sub mai multe forme: drojdie uscată activă, drojdie uscată activă protejată, drojdieuscată activă instant şi drojdie uscată cu proprietăţi reducătoare.

În general, drojdia uscată se ob ine prin uscarea în condi ii controlate a drojdiei comprimate.ț ț Pentru ob inerea unei drojdii uscate de bună calitate sunt esen iale atît calitatea drojdiei comprimateț ț de la care se pleacă, cât i procesul tehnologic de uscare.ș În vederea uscării drojdia presată estemodelată sub formă de granule sau fidea. Cel mai frecvent, uscarea drojdiei se face cu aer cald

având temperatura de 35- 40°C.

O importanţă mare pentru menţinerea puterii fermentative a drojdiei uscate o are umiditateaei, umiditatea optimă fiind 7,5–8,5%.

Drojdia lichidă

Drojdiile lichide reprezintă o cultură a drojdiilor existente în microbiota făinii de grâu/secarăsau a unei drojdii pure, sau tehnic pure, într-un mediu semifluid preparat din făină şi apă sub

protecţia bacteriilor lactice.

26

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 27/160

Microbiota drojdiilor lichide este formată din drojdii care produc fermentaţia alcoolică şi bacterii care produc fermentaţia acidă.

Drojdia lichidă se foloseşte ca afânător, având următoarele caracteristici: putere mare de cre tereș a aluatului; conferă aromă şi gust plăcut pâinii; determină, în timpul preparării, formarea de acid lacticîn proporţie de 0,3% (pe lângă îmbunătăţirea calităţilor organoleptice, acidul lactic are funcţia de

blocare a formării microorganismelor care degradează pâinea în lunile calde); creşte rezistenţaaluatului, care suportă mai uşor întârzierile la fermentaţie; determină obţinerea unei pâini cu volummare, miez elastic, pori uniformi, care îşi păstrează prospeţimea mai mult timp.

Aluaturile preparate cu drojdii lichide au aciditate mai mare faţă de cele preparate cu drojdie presată datorită aportului propriu de acizi şi/sau formării acidului lactic. Din acest motiv pH-ulaluatului preparat cu drojdie lichidă se apropie de 5, sau chiar mai mici (4,7–4,8), faţă de pH-ulaluatului preparat cu drojdie presată, care este de circa 5,7. Acest lucru este favorabil pentru

proprietăţile reologice ale aluatului, în special pentru cele provenite din făina slabă, respectiv pentru calitatea pâinii, care se obţine cu volum îmbunătăţit, miez elastic şi pori uniformi.

Drojdiile lichide se pot prepara :

- cu opăreală amară (făină opărită cu extract de hamei); are ca principiu de bază selecţionareamicroorganismelor din microbiota făinii sub acţiunea bactericidă a răşinilor de hamei şi cultivarea în continuare adrojdiei de panificaţie. Acţiunea bactericidă nu se manifestă şi asupra bacteriilor lactice, astfel încât acidul lactic format

poate proteja celulele de drojdie de microbiota nedorită

- cu opăreală dulce; principiul care stă la baza prepaprării drojdiei după această schemă se bazează pesuprimarea microorganismelor nedorite din microbita făinii sub acţiunea acidului lactic si cultivarea mai departe adrojdiei. În calitate de substrat pentru drojdie se foloseşte opăreală de făină, care probabil este macerată cu bacterii lacticetermofile. Acidul lactic care se formează şi se acumulează suprimă microbita nedorită din opăreală, permiţânddezvoltarea în continuare a drojdiei.

Defectele drojdiei

Un prim defect, la drojdia de panificaţie, este culoarea anormală, diferită de ceacenuşie deschisă, cu nuanţă gălbuie-crem. Drojdia de culoare albă, lipicioasă şi umedă la

pipă it, cu miros par ti cu la r, se întâlneşte atunci când , din cauza condiţ ii lor necorespunzătoare de păstrare, este infectată cu aşa numita „floare de vin" saumucegaiuri. Culoarea gălbuie închisă indică prezenţa drojdiei de bere, în timp ce coloraţia gri-albăstruie se datoreşte folosirii la prepararea drojdiei a apei feroase. Culoarea maroniu închis ,

este dată de existenţa unui strat de celule moarte, la suprafaţa calupului de drojdie,urmare a păstrării în condiţii improprii.

Drojdia presată trebuie să aibă o consistenţă semitare şi să prezinte o anumită elasticitate,astfel încât după apăsare uşoară să revină la forma iniţială. Drojdia nu trebuie să fielipicioasă sau vâscoasă, atunci când se frământă între degete. Dacă este vâscoasă sau lipicioasă,aceasta se datorează condiţiilor anormale de păstrare sau infectării cu alte bacterii. Mirosul de acru,indică infectarea drojdiei cu bacterii acetice. Mirosul neplăcut de putred, arată un început dealterare.27

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 28/160

Din punct de vedere al mirosului şi al gustului, nu se admite utilizarea în panificaţie adrojdiei cu miros de mucegai sau alte mirosuri străine, cu gust amar sau rânced. În cazul fo losiriiunei d rojdi i cu putere de creştere necorespunzătoare, se ob ţin produse necrescute, dense,necoapte, crăpate. În unele produse de panificaţie apar, după fabricaţie, goluri mari în miez,

principala cauză constând în folosirea drojdiei neemulsionate, ceea ce determină neuniformitateamaielei şi a aluatului.

5. MATERII AUXILIARE

În panifica ie, materiile auxiliare se împart în două categorii:ț

- materii auxiliare folosite pentru îmbunătă irea gustului i valorii nutritiveț ș

- materii auxiliare folosite pentru ameliorarea calită ii produsului (amelioratoriț ).

5.1. ZAHARURILE (ÎNDULCITORII)

În panificaţie se folosesc ca îndulcitori zahărul de sfeclă sau de trestie (zaharoza), siropuri deglucoză, mierea de albine, toate acestea introducându-se în faza de aluat.

Zahărul (zaharoza) este cel mai utilizat la prepararea produselor de panificaţie. Estehidrolizat încă din timpul frământării aluatului de către invertaza drojdiei, la glucoză şi fructoză,astfel că este uşor fermentat de microbiota aluatului, iar la coacere participă la reacţia Maillard deformare a culorii cojii.

Un sortiment de zahăr este zahărul brun. Acesta conţine unele cantităţi de melasă (în esenţă

fiind un zahăr parţial rafinat de trestie de zahăr) care contribuie la îmbunătăţirea gustului pâinii. Înacest scop se foloseşte la prepararea pâinii negre şi a pâinii multicereale, proporţia utilizată fiind6–10% faţă de făina prelucrată.

Glucoza este disponibilă sub două forme: solidă şi, mai ales, lichidă. Când este introdusă încantităţi mari ea tinde să cristalizeze în pâine, ceea ce conduce la întărirea miezului şi la apariţiade “pete de zahăr” în coajă.

Siropul de glucoză se obţine prin hidroliza amidonului de porumb. Este disponibil pentru panificaţie sub două forme: siropul de glucoză (normal) şi siropul cu conţinut ridicat de fructoză(izosiropul).

Mierea de albine se utilizează la prepararea pâinii din făină integrală pentru intensificareaaromei, fie singură, fie în combinaţie cu zahărul. Un efect perceptibil pentru aroma pâinii se obţine

pentru doza minimă de miere de 4% faţă de făina prelucrată.

Efectul tehnologic al zaharurilor (îndulcitorilor)

Zaharurile utilizate în panificaţie influenţează însuşirile reologice, ale aluatului, activitateadrojdiei şi calitatea produsului finit.

28

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 29/160

Efectul zaharurilor asupra proprietăţilor reologice ale aluatului

Zaharurile conduc la fluidificarea aluatului datorită acţiunii de deshidratare exercitată asupracomponentelor făinii. De acea, la folosirea adaosurilor de îndulcire, capacitatea de hidratare a făiniiscade. Se apreciază că în acest caz scăderea capacităţii de hidratare a făinii reprezintă circa 0,5%faţă de cantitatea de glucide introduse. Adaosul de zaharuri întârzie formarea aluatului.

Influenţa zaharurilor asupra activităţii drojdiei

Prin adaosul de îndulcitori în aluat se măreşte cantitatea de zaharuri fermentescibile. Caurmare, activitatea drojdiei se accelerează, procesul având loc la adaosuri de maxim 5%, peste careactivitatea drojdiei este inhibată. Inhibarea se datorează acţiunii de deshidratare a celulei în urmamigrării apei din celulă în vederea egalizării presiunilor osmotice, interioară şi exterioară.Plasmoliza se accentuează odată cu creşterea concentraţiei de zaharuri în aluat, şi se constată prinreducerea cantităţilor de gaze formate la fermentare.

Influenţa zaharurilor asupra calităţii pâinii

Zaharurile adăugate în aluat contribuie la îmbunătăţirea gustului şi aromei produsuluifinit, precum şi la intensificarea culorii cojii (datorită participării lor la reacţia Maillard). Deasemenea, se îmbunătăţesc porozitatea şi textura produsului, precum şi durata de prospeţime, caurmare a retenţiei apei de către zaharuri.

Deoarece drojdia conţine echipament enzimatic de fermentare a glucozei, fructozei şizaharozei, în aluatul preparat direct, ele sunt fermentate înaintea maltozei şi, pentru procedee scurtede preparare a aluatului, pot contribui esenţial la formarea volumului pâinii.

5.2. GRĂSIMILEÎn panificaţie se folosesc: uleiul de floarea-soarelui sau de soia, margarina, untul, untura,

shortening-uri. Grăsimile se adaugă în faza de aluat, o condi ie esen ială fiind realizarea unei buneț ț dispersii în aluat.

Uleiurile vegetale sunt preferate din punct de vedere nutriţional pentru conţinutul mare deacizi graşi polinesaturaţi şi pentru faptul că pot fi uşor dozate. Se utilizează la prepararea aluatului,dar şi pentru ungerea formelor şi a tăvilor de copt, ca atare, sau sub formă de emulsie.

Pentru proprietăţile reologice ale aluatului este important ca uleiurile vegetale să fie asociatecu unele cantităţi de grăsimi solide, în special cu cele cu punct de topire superior temperaturii

aluatului.

Efectul tehnologic al grăsimilor

Grăsimile influenţează proprietăţile reologice ale aluatului, activitatea drojdiei şi calitatea pâinii.

Influenţa grăsimilor asupra proprietăţilor reologice ale aluatului

29

7/28/2019 Curs Panificatie DV

http://slidepdf.com/reader/full/curs-panificatie-dv 30/160

La introducerea grăsimilor în aluat se reduce consistenţa acestuia dacă se menţine constantăcantitatea de apă. Acest lucru se datorează adsorbţiei grăsimilor la suprafaţa globulelor proteice şi agranulelor de amidon, care determină hidrofobizarea lor, însoţită de reducerea capacităţii de a legaapa şi încetinirea hidratării acestora.

Prezenţa unor cantităţi mari de grăsimi poate determina formarea incompletă a glutenului,

lipsa unei continuităţi a reţelei proteice în aluat şi, în consecin ă, o elasticitate mică a aluatului,ț cauzată de reducerea cantităţii de apă absorbită de proteine. Acest proces este influe at de tipul deț grăsime folosit (e mai pronun at în cazul grăsimilor lichide), precum i de calitatea făinii.ț ș

Aluatul preparat cu adaos de grăsimi este mai extensibil în comparaţie cu aluatul simplu. Ladoze egale, creşterea extensibilităţi aluatului este mai mare decât în cazul adăugării zahărului.

Adăugarea grăsimilor în aluat îmbunătăţeşte prelucrabilitatea lui mecanică prin reducereaaderenţei la organele de lucru ale maşinilor de prelucrat.

Influenţa grăsimilor asupra activităţii drojdiei

Adosuri de grăsimi mai mici 5% faţă de masa făinii nu influenţează procesul de fermentare.În prezenţa unor cantităţi mai mari, procesul de fermentare este frânat ca urmare a acoperirii parţiale a membranei celulei de drojdie cu o peliculă de grăsime care împiedică schimbul desubstanţe nutritive al celulei cu mediul aluat. Efectul este mai pronunţat la folosirea uleiuluivegetal şi al grăsimilor în stare topită.

Influenţa asupra calităţii produselor