123

-

Upload

denisa-baciu -

Category

Documents

-

view

220 -

download

1

description

Transcript of 123

Facultatea: I.M.S.T.

Specializarea: I.E.I

PROIECT DE AN

PPS

Student: Baciu Denisa Minodora

Grupa: 634AC

2014-2015

Introducere

Lucrarea de faţă se adresează studenţilor în faza de început a activităţii de proiectare în domeniul prelucrărilor prin deformare plastică la rece. Prin prezentarea unei anumite succesiuni a etapelor ce trebuie parcurse în procesul de proiectare, se urmăreşte formarea unei gândiri tehnologice susţinută de argumente tehnice şi economice convingătoare.

Lucrarea conţine majoritatea informaţiilor pe care trebuie să le cunoască studenţii în vederea finalizării în condiţii foarte bune a activităţii de proectare în acest domeniu. Lucrarea poate fi utilizată atât de studenţii de la specializarea I.E.I, cât şi de cei de la specializarea T.C.M.

În lucrare sunt prezentate informaţii în legătură cu:

- Tema de proiectare;- Planificarea desfăşurării activităţii;- Conţinutul memoriului;- Modul de prezentare şi susţinere a proiectului.

Această lucrare, împreună cu eventualele propuneri şi sugestii, care vor apărea inevitabil pe parcursul desfăşurării acestei activităţi, vor contribui, fără îndoială, la o creştere a calităţii activităţii de proiectare în acest domeniu, a interesului studenţilor în rezolvarea problemelor bazate pe o succesiune logică a activităţilor.

TEMA DE PROIECT

Să se proiecteze procesul tehnologic de stantare sau matritare pentru obţinerea piesei R1-634AC, în condiţiile unui volum de producţie de 800000 buc/an.

CONŢINUTUL PROIECTULUI

Proiectul va conţine un memoriu cu justificarea tehnico-economică a soluţiilor tehnice adoptate şi o parte grafică.

Conţinutul memoriului

Memoriul se compune din trei părţi distincte, fiecare din ele conţinând etape caracteristice:

A. Proiectarea tehnologiei de prelucrare:1. Analiza piesei;2. Studiul tehnologicităţii piesei;3. Analiza diferitelor variante de proces tehnologic pentru obţinerea piesei prin

procedee de deformare plastică la rece;

4. Analiza croirii semifabricatului;5. Proiectarea schemei tehnologice;6. Calculul forţelor şi a poziţiei centrului de presiune.

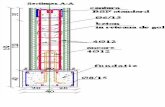

B. Proiectarea echipamentului de deformare (ştanţă sau matriţă)1. Proiectarea elementelor componente ale ştanţei sau matriţei. Realizarea

desenului de ansamblu.2. Calculul de verificare al unor elemente componente.3. Calculul dimensiunilor nominale şi stabilirea abaterilor elemente active.4. Realizarea desenelor de execuţie ale unor elemnete active.5. Alegerea utilajului de presare.6. Indicaţii privind montarea, exploatarea, întreţinerea şi recondiţionarea

ştanţei sau matriţei proiectate.7. Norme specifice de protecţia muncii.

C. Calcule tehnico-economice:1. Calculul normei de timp.2. Calculul costului piesei prelucrate pe ştanţa sau matriţa proiectată3. Compararea variantelor tehnologice şi justificarea variantei alese.

Memoriul va fi realizat pe formate A4, scris de mână sau cu ajutorul calculatorului. Relaţiile şi tabelele utilizate se vor numerota. Se vor menţiona corespunzător trimiterile la bibliografia utilizată.

Conţinutul părţii grafice

Partea grafică a proiectului trebuie să cuprindă:

1. Desenul de execuţie al piesei.2. Desenul de execuţie al semifabricatului plan (desfăşurata piesei).3. Desenul de ansamblu al ştanţei sau matriţei proiectate.4. Desenele de execuţie ale elementelor active (placa activă şi un poanson, la indicaţiile

conducătorului).

Toate desenele vor fi realizate pe formate de desen standardizate. Desenele se vor executa pe calc, în tuş, sau pe hârtie de desen, manual sau automat. Se recomandă ca scara de desenare să fie 1:1, excepţiile fiind stabilite de conducătorul de proiect.

Memoriul tehnico-economic şi partea grafică se vor introduce într-un dosar cu şină.

A. PROIECTAREA PROCESULUI TEHNOLOGIC DE PRELUCRARE

Această parte a proiectului are ca scop final stabilirea, pe baza unor considerente tehnice şi economice, a succesiunii operaţiilor (în cazul desfăşurării procesului de prelucrare pe mai multe ştanţe sau matriţe) sau a fazelor (în cazul în care procesul de prelucrare se desfăşoara pe o singură ştanţă sau matriţă).

1. Analiza piesei

Proiectarea tehnologiei de prelucrare precum şi a echipamentului necesar (ştanţe şi matriţe) se face pe baza datelor iniţiale ale temei de proiectare: desenul de execuţie al piesei, volumul de producţie, productivitatea prelucrării, costul piesei prelucrate, volumul de investiţii necesar, dotarea tehnică etc. Deoarece desenul de execuţie reprezintă principalul document tehnic care stă la baza activităţii de proiectare, este justificată preocuparea proiectantului ca acesta să fie complet şi corect. În multe situaţii practice, desenul de execuţie al piesei nu este întocmit de specialişti în domeniu şi ca urmare, ar putea conţine greşeli sau ar putea fi incomplet. Din acest motiv, înainte de începerea oricărei activităţi propriu-zise de proiectare, trebuie realizată cu responsabilitate, o analiză amănunţită a desenului de execuţie. Această analiză se face din mai multe puncte de vedere, principalele fiind menţionate în continuare.

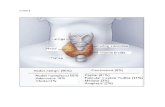

1.1. Rolul funcţional al piesei

Proiectarea formei piesei, stabilirea materialului din care aceasta să se execute, stabilirea dimensiunilor şi a abaterilor acestora, se face având în vedere rolul funcţional al piesei în ansamblul din care face parte. Pentru aceasta se execută o schiţă a ansamblului din care face parte piesa, punându-se în evidenţă (prin culori diferite sau linii mai groase) piesa a cărei tehnologie trebuie proiectată. Se menţionează în mod concret rolul funcţional al piesei.

Piesa prezentată poate avea rolul de a îmbina două sau trei suprafeţe, precum un profil, sau prinderea a două suprafeţe pe un profil pătrat, sub forma unui culisor.

In tabelul 1[ Cornel Parvu-pag 9-tabel 3], sunt prezentate caracteristicile prescrise

suprafeţelor sk prezentate in figura 1.

Tabel 1

Sk Formă nominală

Dimensiuni şi abateri

[mm]

Rugozitatea Ra

[m]

Toleranţa (-e) de formă

[mm]

Poziţia relativă

Alte condiţii

S1 Plana 22/2 3,2S2 Plana 12/2 3.2S3 Curbata (/2)2xR2 1.6S4 Cilindrica Φ2x2 1.6

S5 Plana 20/20 3,2S6 Plana 10/2 3.2S7 Plana □10/2 1,6S8 Plana 13/10 3.2S9 Cilindrica Φ4x2 1,6S10

Plana 28/20 3.2

S11

Curbata (/2)2*10 1,6

S12

Curbata (/2)4*10 1,6

Piesa isi exercita functia prin suprafetele sale. Suprafetele pot fi: functionale, tehnologice, constructive (de delimitare), de montaj ( de legatura), auxiliare (pentru marcare, protectie etc.) In tabelul 2 [Cornel Parvu-pag 10-tabelul 4 ] sunt prezentate functiile suprafetelor .

Tabelul 2

Sk Funcţia (-ile)S1 ConstructivăS2 ConstructivăS3 TehnologicăS4 FuncţionalăS5 ConstructivăS6 ConstructivăS7 FuncţionalăS8 ConstructivăS9 FuncţionalăS10 ConstructivăS11 ConstructivăS12 Constructivă

Solicitările principale asupra reperului/suprafeţelor sunt:- mecanice (tracţiune-compresiune, forfecare, încovoiere, torsiune ), termice (variaţii de temperatură, dilatări ), chimice (coroziune ).

1.2. Verificarea desenului de execuţie:

Această etapă a procesului de proiectare se realizează cu scopul înţelegerii formei constructive a piesei, al corectării eventualelor greşeli de proiectare sau a completării desenului de execuţie cu alte vederi, secţiuni sau detalii, în aşa fel încât acesta să ofere o imagine

completă şi unică a piesei şi să conţină toate informaţiile necesare unei proiectări corecte. Pentru aceasta se vor avea în vedere următoarele aspecte:

- Înţelegerea formei piesei:o După studiul desenului de execuţie, se constată că forma piesei se poate

deduce uşor;o După studiul desenului de execuţie, se constată că piesa este complet cotată;o Scara desenului este prezentată în indicatorul desenului ca fiind 2:1;o Clasa de execuţie şi toleranţele sunt precizate în desenul de execuţie ca

făcând parte din clasa de execuţie 2, din STAS 11111-86.o Masa este calculată cu ajutorul programului Autodesk Inventor, program în

care a fost proiectată piesa. Masa este de aproximativ 8 grame, prezentată în figura 2.

Figura 2

o În ceea ce priveşte rugozitatea, se acceptă cele prescrise de procedeele de prelucrare.

o Pe desen nu se găsesc indicaţii privind acoperirile sau tratamentele termice necesare acestei piese.

Materialul piesei:

Având în vedere că informaţiile despre materialul din care se execută piesa vor fi folosite în următoarele etape ale procesului de proiectare, din standardele corespunzătoare se vor extrage date referitoare la:

Proprietăţi fizico-mecanice. Compoziţie chimică. Forme şi dimensiuni de livrare.

Materialul din care este realizata piesa studiata este OL42. In tabelul 3 [Gh.Sindila 3-pag 27-tabelul 1.4 ] , se prezinta proprietatile fizico-mecanice ,compozitia chimica respectiv formele si dimensiunile de livrare .

Tabelul 3

Material STAS

Stare de livrare

Rezistenţă la rupere

Rm

[N/mm2]

Compoziţie chimică [%]

Greutate specifică,

[kg/dm3]

Forme şi dimensiuni de livrare

Benzi Foi de tablă

0 1 2 3 4 5 6OL42

STAS 908 -270...410 C 0,15-0,13

Mn 0,5-0,45Sl max 0.5

P 0.05-0.03S 0.05-0.04Al 0.01-0.1Fe – restul

7,85

20, 25, 26, 30, 35, 40, 45, 46, 50, 55, 60, 65, 70, 75, 80, 85,

90, 95, 100, 110

115, 120, 130, 140, 150

800 x 1500800 x 2000800 x 2500800 x 3000800 x 4000

1500 x 15001500 x 20001500 x 25001500 x 30001500 x 4000

- Stabilirea formei şi dimensiunilor semifabricatului plan (desfăşurata piesei):

Pentru analiza tehnologicităţii piesei şi pentru studiul croirii semifabricatului este necesara determinarea formei şi dimensiunilor semifabricatului plan. Pentru piese plane este evident că această problemă nu se mai pune. Pentru toate celelalte piese spaţiale (îndoite, ambutisate, cu margini răsfrântem refulate, etc.) se pune problema determinării formei şi dimensiulilor semifabricatului. Această problemă se va rezolva în mod diferit pentru fiecare tip de piesă şi de procedeu de obţinere al acesteia.

Pentru piesele îndoite apar anumite dificultăţi legate de faptul că unele suprafeţe ale piesei sunt poziţionate faţă de liniile de îndoire. După dezdoirea piesei, linia de îndoire dispare, iar suprafeţele care au fost cotate faţă de acestea rămân nedeterminate ca poziţie.

Având în vedere că, în cele mai multe cazuri, dimensiunile înscrise pe desenele de execuţie ale pieselor îndoite nu pot fi utilizate direct în relaţiile de calcul cunoscute, este necesară o redimensionare a piesei care să evidenţieze în mod explicit dimensiunile elementelor simple de contur (porţiunile rectilinii şi arcele de curbă). Pentru aceasta, într-o parte a paginii a fost realizata schiţa profilului îndoit al piesei (figura 3) şi alături acelaşi profil (figura 4), dar cu astfel de cote care să pună în evidenţă, explicit, porţiunile rectilinii şi cele curbilinii care formează profilul îndoit al piesei (din considerente geometrice, dimensiunile liniare şi cele curbe pot fi determinate fără probleme deosebite).

Figura 3 Figura 4

Se va calcula lungimea semifabricatului cu ajutorul formulei:

l = ∑i=1

n

li+∑i=1

n−1

lφi (1) [Gh.Sindila 3 – pag. 20 – rel. 2.1], unde:

- l = lungimea semifabricatului ce va trebui aflată;- li = lungimile rect linii ale stratului neutru;- lϕi = lungimile unghiulare ale suprafeţelor.

Se constată din desene că:

l1 = 20 – g - R mm;

l2 = 20 mm;

l3 = 16 mm.

Problema se pune la aflarea cotelor unghiulare prezentate în figura 2. Pentru aceasta se va folosi formula 2:

lϕi = π∗φ i180

∗(ri+x∗g) (2) [Gh.Sindila 3 – pag. 20 – rel 2.2], unde:

- ϕi = unghiul de încovoiere, prezent în schiţa desenului;- ri = raza de îndoire, prezentă în schiţa desenului;- x = coeficient care determina pozitia stratului neutru se alege în funcţie de raza relativă

de îndoire r/g şi se preia din tabelul 4 [Gh.Sindila 2-pag 21-tabelul 2.1] , se alege ca fiind 0,421; (r/g=2/2=1)

- g = grosimea materialului, prezentată în schiţa desenului.

Tabelul 4.

Valorile coeficientului x în funcţie de raza relativă de îndoirer/g 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 1.0 1.2x 0.323 0.340 0.356 0.367 0.379 0.389 0.400 0.418 0.421 0.42

r/g 1.5 2.0 3.0 4.0 5.0 6.0 7.0 8.0 9.0 10.0x 0.441 0.445 0.463 0.469 0.477 0.480 0.485 0.490 0.495 0.50

Inlocuind ,se obtine :

lϕ1 = lϕ2 = π∗90180

∗(2+0.421∗2) = 4.46 mm

Astfel ,va rezulta ltot = 2 * 4.46 + 2 * 16 + 20 = 61,05 mm.

Schiţa semifabricatului este prezentată mai jos, în figura 5.

Figura 5

Desigur, pentru a executa cota prezentată mai jos este mai dificil, astfel se va încadra în toleranţă cota necesară pentru lungimea semifabricatului.

Avem astfel lungimea: 61,05 ± 0,6 mm;

Lmax = Vnom + As (3) => As = 61,05 + 0,6 = 61,65mm;

Lmax = Vopt + As’ (4);

Vopt = 61mm;

=> As’ = Lmax – Vopt (5) => As

’ = 61.65 – 61 = 0.65mm;

Lmin = Vnom + Ai (6) =>Ai = 61.05 – 0.6 = 60.35mm;

Ai’ = Lmin – Vnom (7) => Ai

’ = 60.35 – 61 = - 0.55mm.

Rezultă o valoare optimă a semifabricatului pentru prelucrare de 61−0.55+0,65 mm.

2. Studiul tehnologicităţii piesei:

Tehnologicitatea unei piese este o caracteristică a acesteia care evidenţiază gradul în care piesa poate fi executată în condiţii normale de lucru. Tehnologicitatea se apreciază prin diferiţi indici de tehnologicitate, caracteristici procedeului de deformare respectiv (precizie dimensională, de formă, de poziţie, calitatea suprafeţei, forma suprafeţelor ce definesc piesa, consumul de material, complexitatea ştanţelor şi matriţelor necesare, natura materialului, costul piesei prelucrate etc.). În cadrul oricărui proces de proiectare analiza tehnologicităţii piesei reprezintă una din cele mai importante activităţi. Această activitate constă în comprararea caracteristicilor piesei, înscrise în desenul de execuţie, cu posibilităţile pe care le oferă procedeele de deformare respective, valori ce se găsesc recomandate în literatura de specialitate. Tehnologicitatea pieselor prelucrate prin deformare plastică la rece se analizează din mai multe puncte de vedere caracteristice fiecărui procedeu de deformare în parte.

2.1 Tehnologicitatea condiţiilor tehnice impuse:

Pentru a face o analiză completă, corectă şi concisă, se recomandă completarea tabelului 5 [Gh.Sindila 1-pag 11-tabelul 3 ] cu valori de precizie extrase din desenul de execuţie al piesei şi din literatura de specialitate .

Tabelul 5

Dimen-siunea

Precizia impusă piesei prin desenul de execuţie

Precizia posibil de realizat prin procedee de deformare plastică la

rece

Con-

Biograf.

Aba-Aba-teri la

Abateri dimensionale Rugo-

nominală teri dimen-sionale

cote libere STAS

11111-88

Aba-teri de formă

Rugo- zitatea supra-feţei

Aba-teri de formă

zitatea supra-feţei

cluziiDefor-mare

normală

Defor-mare de precizie

20 - ±1.0 - - ±0,5 - - 6,3 DN S2, pag 167 , tabele 3.20 ,3.21

10 - ±0.4 - - ±0,10 ±0,03 - 6,3 DN28 - ±1.2 - - ±0,5 - - 6.3 DN18 - ±0.5 - - ±0.10 ±0.03 - 6.3 DNφ4 - ±0.3 - - ±0.04 ±0.02 - 6.3 DNφ2 - ±0.3 - - ±0.04 ±0.02 - 6.3 DNR2 - ±0.6 - - ±0.5 - - 3.2 DN

□10 - ±0.4 - - ±0,10 ±0,03 - 6,3 DN

Completând valorile înscrise pe desenul de execuţie cu cele posibil de realizat prin procedee de deformare plastică la rece, se trag concluzii în legătură cu posibilitatea obţinerii piesei prin procedee cu precizie normală de prelucrare, cu precizie ridicată, sau se evidenţiază faptul că, prin procedee de deformare, piesa nu poate fi obţinută în condiţiile impuse. În această situaţie se recomandă realizarea piesei prin altă metodă de prelucrare. În cazul în care una din condiţiile prezentate pe desen nu poate fi realizată prin deformare normală, ci prin deformare de precizie, atunci întreaga sculă trebuie proiectată şi realizată în condiţii deosebite.

2.2 Tehnologicitatea suprafeţelor obţinute prin decupare:

Se subînţelege faptul că, prin procedeul de decupare, nu pot fi realizate orice fel de forme ale suprafeţelor şi nici orice dimensiuni ale acestora. Pentru aceasta se compară forma şi dimensiunile unei piese model (figura 6) cu desfăşurata piesei (figura 7) pentru care se face proiectul.

Figura 6 [Gh.Sindila 2 – pag. 50 – fig. 3.5]

Se consideră că o piesă este tehnologică, din punct de vedere al formei, dacă îndeplineşte condiţiile referitoare la figura 6 (h > 1,2g; a > 1,2g; b < 15g).

Figura 7

Se face referire la figura 7 , prezentată mai sus, şi se preiau cotele ca fiind:

h = 5 mm b = 21,52 mm a = 10 mm g = 2 mm

Astfel se fac comparatiile:

h > 1.2g (5 > 2.4) a > 1.2g (10 > 2.4) b < 15g (21.52 < 30)

Astfel, piesa este tehnologică din punct de vedere al decupării.

2.3 Tehnologicitatea pieselor obţinute prin perforare – analiza dimensiunilor suprafeţelor perforate:

Având în vedere limitele procedeului de perforare în ceea ce priveşte forma suprafeţelor perforate, precum şi condiţiile dimensionale, se compară aceste elemente de pe piesa model figura 8 cu situaţii asemănătoare de pe piesa reală (figura 9).

Figura 8 [S 4 – pag. 12 – figura 15]

Figura 9

Se evaluează cotele ca fiind:

d = 2 mm e = 10 mm g = 2mm

Pentru forma contururilor interioare si a conditiilor de pozitie relativa ,precum si a valorilor de dimensiune minima ce pot fi realizate prin perforare (conform tabelului [S3 ,pag 167,tabelul 3.17] si relatiei d≥1*g ) se observa ca suprafata perforata cu d=2 mm este egala cu grosimea (g=2)

2.3` Tehnologicitatea pozitiei relative a elementelor pieselor la decupare-perforare

Având în vedere limitele procedeului de perforare în ceea ce priveşte pozitia suprafeţelor perforate, precum şi condiţiile dimensionale, se compară aceste elemente de pe piesa model figura 10 cu situaţii asemănătoare de pe piesa reală (figura 11).

Se evaluează cotele ca fiind:

d = 2 mm e = 10 mm g = 2mm

Astfel, se fac comparaţiile necesare:

d > 0.7g (2 > 1.4) e > 0.5g (10 > 1)

Conform relatiei a≥g ( 2≥2)[S3 ,pag 165 ,relatia 3 ] se observa ca pozitia relativa a gaurii de d= 2 mm fata de margine este 2 ,asadar piesa este tehnologica .

2.4 Tehnologicitatea suprafeţelor obţinute prin perforare – analiza poziţiei relative a suprafeţelor perforate:

Având în vedere limitele procedelui de perforare în ceea ce priveşte forma suprafeţelor

perforate din punct de vedere al poziţiei relative, se compară aceste elemente de pe piesa model (figura 8 si figura 11,a si c) cu situaţii asemănătoare de pe piesa reală (figura 10).

Figura 12 [S2 – pag. 50 – fig. 3.6]

Figura 13

Astfel, se preiau cotele ca fiind:

a = 1 mm (conform figurii 12, punctul a si c); c = 4 mm (conform figurii 10);

Se verifică condiţiile:

a > g (1 < 2). Astfel nu se respectă cota, se ia măsură în vederea perforării: se consideră distanţa ca fiind 2mm, comparativ cu 1mm, anterior;

c > 0.8g (4 > 1.6).

2.5 Tehnologicitatea formelor îndoite ale piesei:

Pentru piese îndoite apar, în plus, condiţii de tehnologicitate referitoare la raza minimă de îndoire, distanţa minimă între marginea orificiilor şi liniile de îndoire, lungimea minimă a laturii îndoite etc. Valorile acestor parametri, rezultaţi pe piesa reală (figura 14) se compară cu valorile posibile de realizat, în condiţiile normale de prelucrare, recomandate de literatura de specialitate.

Figura 14

Conform [S2 – pag. 59 – Tabel 3.10], pentru materialul ales (OL42), raza minimă de îndoire poate fi considerată ca fiind: r = 0,2g, pentru material recopt, cu îndoire perpendiculară a liniei de îndoire faţă de direcţia de laminare, respectiv r = 0,6g, pentru material recopt, cu îndoire paralelă faţă de direcţia de laminare.

r > rmin (2 > 1.2). Astfel, piesa poate fi îndoită în condiţii normale de prelucrare.

Lungimea minima a laturii indoite [ S1 –pag 12 –fig 16 ] se verifica cu urmatoarea formula :

h>2g

h =20 ;g= 2

Asadar , piesa se poate realiza in conditii normale de prelucrare .

Distanta minima intre marginea orificiilor si liniile de indoire se determina utilizand formula urmatoare [s1,pag12,fig16 ] :

figura 15

t>r+d/2

t2>2+4/2 => t2>4

t2=13

t1>2+10/2=>t1>7

t1=12

Piesa se poate realiza prin deformare plastica la rece. deoarece conditia laturii mici si distanta

intre axa gaurii si latura indoita a piesei corespund, perforarea facandu-se inainte de indoire .

3.Analiza diferitelor variante de proces tehnologic:

După cum este cunoscut, pentru orice problemă socială, tehnică, economică etc., există mai multe variante de rezolvare. În funcţie de condiţiile concrete, una sau alta din variante poate fi considerată optimă la un moment dat.

Având în vedere cazul concret al prelucrării prin procedee de deformare plastică există, în general, următoarele variante tehnologice de desfăşurare a procesului de prelucrare:

pe ştanţe şi matriţe simple; pe ştanţe şi matriţe complexe; pe matriţe combinate;

Pentru că se întâlnesc mai rar în cazurile practice şi pentru că orice proces didactic trebuie să înceapă cu studierea unor cazuri mai simple, în lucrare nu sunt tratate şi problemele legate de desfăşurarea proceselor tehnologice ce se derulează pe ştanţe şi matriţe de grup.

Varianta 1:

Decuparea conturului exterior al piesei pe o ştanţă simplă de decupat (Figura 16);

Figura 16

Perforarea semifabricatului astfel obţinut (Figura 17) pe o ştanţă simplă de perforat;

Figura 17

Îndoirea în U (Figura 18) a semifabricatului perforat, pe o matriţă simplă de îndoit.

Figura 18

Varianta 2:

Perforarea şi decuparea se pot realiza pe o ştanţă cu acţiune succesivă (Figura 19);

Îndoirea se realizează similar cu cazul precedent (Figura 20).

Figura 19 Figura 20

Varianta 3:

Perfoarea şi decuparea pot fi realizate pe o ştanţă cu acţiune simultană (Figura 21);

Îndoirea se realizează la fel ca în cazul precedent (Figura 22).

Figura 21 Figura 22

Varianta 4:

Toate prelucrările se realizează pe o aceeaşi matriţă combinată cu acţiune succesivă (Figura 23).

Figura 23

Varianta 5:

Toate prelucrările se realizează pe o singură matriţă cu acţiune succesiv-simultană (Figura 24).

Figura 24

Se constantă că, pentru o piesă relativ simplă s-au putut imagina 5 variante tehnologice. Oricare din acestea poate să devină optimă în anumite condiţii iniţiale date. Pentru o prezentare succintă şi ordonată a acestor variante se propune completarea tabelului 6[S1-pag 17-tabelul 4]

Tabelul 6

Nr. Crt.

Varianta tehnologică

Denumirea operaţiei

Denumirea fazei Schiţa operaţiei

Denumirea sculei

Obs.

0 1 2 3 4 5 6

1 Pe scule simple

Decuparea. Introducerea benzii1. Decuparea;b. Avansul piesei;

Figura 12 Ştanţă simplă de decupat

Perforare

a. Introdus semifabricatul în ştanţă;b. Orientarea semifabricatului;1. Perforare;

Figura 13 Ştanţă simplă de perforat

Îndoirea. Introdus piesă în matriţă;b. Orientare;1. Îndoire;c. Scos piesă.

Figura 14 Matriţă simplă de îndoit

2

Pe scule complexe

Perforare + decupare

a. Introdus bandă;1. Perforare;b. Avans;2. Decupare;c. Scos piesă.

Figura 15

Ştanţă complexă cu

acţiune succesivă de perforat şi decupat

Îndoirea. Introdus piesă;b. Orientare;1. Îndoire;c. Scos piesă.

Figura 16 Matriţă simplă de îndoit

3

Perforare + decupare

a. Introdus bandă;1. Perforare + decupare;b. Scos deşeu;c. Scos piesa.

Figura 17

Ştanţă complexă cu

acţiune simultană de

perforat şi decupat

Îndoire a. Introdus piesa;b. Orientare;1. Îndoire;c. Scos piesa.

Figura 18 Matriţă simplă de îndoit

4 a. Introdus banda; Matriţă

Pe scule combinate

Perforare + şliţuire + îndoire + retezare

1. Perforare;2. Şliţuire;3. Îndoire;4. Retezare;b. Scos piesa.

Figura 19

combinată cu acţiune

succesivă de perforat,

decupat şi îndoit.

5

Şliţuire + perforare +

îndoire + retezare

a. Introdus banda;1. Şliţuire;2. Perforare + îndoire;3. Retezare;b. Scos piesa.

Figura 20

Matriţă combinată cu

acţiune succesiv-

simultană de perforat, îndoit şi decupat.