Universitatea “Transilvania Braşov Școala Doctorală ...old.unitbv.ro/Portals/31/Sustineri de...

Transcript of Universitatea “Transilvania Braşov Școala Doctorală ...old.unitbv.ro/Portals/31/Sustineri de...

Universitatea “Transilvania” Braşov

Școala Doctorală Interdisciplinară

Departament: Ingineria Materialelor și Sudură

Ing. Ionuţ UNCU

Cercetări și experimentări privind încercarea distructivă a

îmbinărilor sudate electric prin presiune în puncte la structura

metalică a șezuturilor de scaun auto tip Zafira

Research and experimentation regarding destructive test of

resistance spot welds within cushion metal frames of automotive seat

model Zafira

Conducător ştiinţific

Prof.univ.dr.ing. Radu IOVĂNAȘ

Braşov, 2014

MINISTERUL EDUCAŢIEI NAȚIONALE

Universitatea Transilvania din BRAŞOV

Bd. Eroilor 29, 500036 Brașov, România, Tel/Fax: +40 268 410525, +40 268 412088

www.unitbv.ro

______________________________________________________________________________

D-lui (D-nei)

.............................................................................................................................

COMPONENŢA

Comisiei de doctorat

Numită prin ordinul Rectorului Universităţii “Transilvania” din Braşov

nr. 6048 din 27.09.2013

PREȘEDINTE:

CONDUCĂTOR ȘTIINȚIFIC:

REFERENȚI:

- Prof. univ. dr. ing Mircea Horia ȚIEREAN

DIRECTOR – Dep. did. Ingineria Materialelor și Sudură

Universitatea “Transilvania” din Braşov

- Prof. univ. dr. ing. Radu IOVĂNAȘ

Universitatea “Transilvania” din Braşov

- Prof. univ. dr. ing. Mihai MANGRA

Universitatea din Craiova

- Prof. univ. dr. ing. Dănuț MIHĂILESCU

Universitatea “Dunărea de Jos” din Galați

- Prof. univ. dr. ing. Teodor MACHEDON PISU

Universitatea “Transilvania” din Braşov

Data, ora şi locul susţinerii publice a tezei de doctorat: 21.02.2014, ora 11, sala II-6 (corpul

I, etaj I, cam. 6), Colina Universității.

Vă rugăm să transmiteți în timp util eventualele aprecieri sau observații asupra conținutului

lucrării pe adresa: [email protected]

Totodată, vă invităm să luați parte la ședința publică de susținere a tezei de doctorat .

Vă mulțumim.

3

CUPRINS

pag. pag.

rezu. teză

mat

Introducere................................................................................................................................ 7 7

1.OBIECTIVELE TEZEI DE DOCTORAT ........................................................................... 8 9

1.1.Tendinţe actuale în domeniul abordat ......................................................................... 8 9

1.2.Delimitarea domeniului de cercetare .......................................................................... 9 9

1.3.Obiectivele tezei de doctorat ...................................................................................... 9 10

2.STUDIU TEORETIC PRIVIND SUDAREA ELECTRICĂ PRIN PRESIUNE ÎN PUNCTE ŞI

ÎNCERCĂRILE ÎMBINĂRILOR SUDATE ......................................................................... 10...11

2.1. Noţiuni teoretice de sudare electrică prin presiune în puncte .................................. 10...11

2.2 .Tipuri de echipamente pentru sudarea electrică prin presiune în puncte..................- 29

2.3. Încercările îmbinărilor sudate electric prin presiune în puncte.................................- 30

2.4.Concluzii................................................................................................................... - 35

3.STADIUL ACTUAL AL FABRICAȚIEI STRUCTURII METALICE A SCAUNELOR

AUTO TIP ZAFIRA ȘI AL ÎNCERCĂRILOR ÎMBINĂRILOR SUDATE ........................ 18 36

3.1.Tipuri de structuri metalice de scaun auto..................................................................- 36

3.2 Procesul de fabricaţie al structurii metalice a scaunului auto de tip Zafira .............. 18 39

3.2.1. Procesul de fabricaţie al structurilor metalice ale spătarelor de scaun

auto tip Zafira...................................................................................................- 39

3.2.1.1. Tehnologia de sudare electrică prin presiune în puncte a

structurilor metalice a spătarelor de scaun auto tip Zafira....................- 39

3.2.1.2. Încercările îmbinărilor sudate ale structurii metalice de spătar

tip Zafira...............................................................................................- 45

3.2.2. Procesul de fabricaţie al structurii metalice a şezutului de scaun auto

de tip Zafira.....................................................................................................17 46

3.2.2.1. Planul de amplasare al celulelor de lucru din procesul de

fabricaţie al structurii metalice de şezut tip Zafira................................- 46

3.2.2.2. Structura metalică a şezutului scaunelor auto tip Zafira.......................- 47

3.2.2.3. Tehnologia de sudare electrică prin presiune în puncte a structurilor

metalice a şezuturilor de scaun auto tip Zafira...................................18 52

3.2.2.4. Echipamente utilizate în procesul de fabricaţie....................................- 61

3.2.2.5. Dispozitive utilizate în procesul de fabricaţie......................................- 64

3.2.2.6. Sistemul antigreşeală sau “poka yoke” instalat în celula

automată de sudare electrică prin presiune în puncte…………………- 65

3.2.2.7. Tipuri de portelectrozi pentru sudarea electrică prin presiune

în puncte……………………………………………………………...- 68

3.2.2.8. Tipuri de electrozi pentru sudarea electrică prin presiune în

puncte..................................................................................................- 68

4

3.3. Concluzii...................................................................................................................- 71

4.CONTROLUL CALITATIV AL STRUCTURII METALICE A ȘEZUTULUI DE SCAUN

AUTO DE TIP ZAFIRA ........................................................................................................ 26 72

4.1. Examinarea vizuală .................................................................................................. 26 72

4.2. Marcarea şezutului sudat, anterior încercării distructive ......................................... 27 72

4.3. Încercarea distructivă a punctelor sudate şi înregistrarea datelor obţinute .............. 28 74

4.4. Analiza datelor înregistrate în Minitab .................................................................... 35 80

4.5. Analiza macroscopică …………………………………………................................- 91

4.6. Concluzii………………………………………………………................................- 93

5.DISPOZITIVUL EXPERIMENTAL PENTRU SUDAREA ELECTRICĂ PRIN PRESIUNE

ÎN PUNCTE A EȘANTIOANELOR DIN TABLĂ .............................................................. 45 94

5.1.Conceptul şi principiile de funcţionare ..................................................................... 45 94

5.2. Proiectarea dispozitivului ........................................................................................ 47 97

5.3. Fabricarea dispozitivului ........................................................................................ 49 100

5.4. Prelevarea eşantioanelor din tablă .......................................................................... 56 107

5.5. Procesul de sudare a eşantioanelor din tablă cu ajutorul dispozitivului

experimental....................................................................................................................57 108

5.6. Controlul dimensional al dispozitivului experimental ............................................ 58 109

5.7. Concluzii………………………………………………………………...................- 111

6.CERCETĂRI ŞI DETERMINĂRI CALITATIVE ALE ÎMBINĂRILOR OBŢINUTE,

UTILIZÂND SUDAREA ELECTRICĂ PRIN PRESIUNE ÎN PUNCTE A EŞANTIOANELOR

DIN TABLĂ FIXATE ÎN DISPOZITIVUL EXPERIMENTAL ......................................... 60 112

6.1. Examinarea vizuală………………………………………………...........................- 112

6.2. Marcarea eşantioanelor sudate ................................................................................ 60 119

6.3.Confecţionarea instrumentului pentru încercarea distructivă a punctelor sudate .... 61 120

6.4. Încercarea distructivă a punctelor sudate şi înregistrarea datelor obţinute ............. 63 122

6.5. Analiza macroscopică ............................................................................................. 68 127

6.6. Concluzii………………………………………………………..............................- 128

7.CONCLUZII FINALE, CONTRIBUȚII PERSONALE ȘI DEZVOLTĂRI

VIITOARE............................................................................................................................69 129

7.1. Concluzii finale ....................................................................................................... 69 129

7.2. Contribuţii personale .............................................................................................. 70 129

7.3. Dezvoltări viitoare .................................................................................................. 70 130

8.BIBLIOGRAFIE .................................................................................................................71 132

5

TABLE OF CONTENTS

Introduction...............................................................................................................................7 7

1. Thesis objectives ………………………………………………………..............................8 9

1.1.Current research in the thesis field . …………………………………………………8 9

1.2.Research domain of the thesis......................................................................................9 9

1.3.Thesis objectives ........................................................................................................ 9 10

2. Theoretical study regarding resistance spot welding and destructive tests of the

weldments ……………………………………………………………………………..….10 11

2.1. Theoretical knowledge of resistance spot welding...................................................10 11

2.2.Types of resistance spot welding machines.................................................................- 29

2.3.Destructive tests of the resistance spot weldments......................................................- 30

2.4.Conclusions..................................................................................................................- 35

3. Actual status of metal frame cushion fabrication of automotive seat Zafira and

destructive tests ................................................................................................................18 36

3.1.Types of metal structures for automotive seat............................................................- 36

3.2 Fabrication proces of metal structure for automotive seat type Zafira. .................... 18 39

3.2.1 Fabrication process of the back metal structures for automotive seat type

Zafira....................................................................................................................- 39

3.2.1.1. Resistance spot welding technology of the back metal structures for

automotive seat type Zafira...................................................................................- 39

3.2.1.2. Destructive tests of the weldments within back metal structures for

automotive seat type Zafira...................................................................................- 45

3.2.2 Fabrication process of the cushion metal structure for automotive

seat type Zafira ................................................................................................... 17 46

3.2.2.1. Fabrication process layout of the cushion metal structure for automotive seat

type Zafira..............................................................................................................- 46

3.2.2.2. Cushion metal structure for automotive seat type Zafira..........................- 47

3.2.2.3. Resistance spot welding technology of cushion metal structures for

automotive seat type Zafira …………………………………………….………18 52

3.2.2.4. Welding machines used within fabrication process.................................- 61

3.2.2.5. Jigs used within fabrication process.........................................................- 64

3.2.2.6. “Poka yoke” system of the automated resistance spot welding work

cell…………………………………………………………………………….…- 65

3.2.2.7. Types of portelectrodes for resistance spot welding …………………...- 68

3.2.2.8. Types of electrodes for resistance spot welding………………………...- 68

3.3. Conclusions.................................................................................................................- 71

4.Quality check of the cushion metal structure for automotive seat type Zafira.....................26 72

4.1. Visual examination .................................................................................................. 26 72

4.2. Marking of the welded cushion metal structure, prior to the destructive test ……..27 72

4.3. Destructive test of the spot welds and achieved data recording .............................. 28 74

4.4. Data analysis using Minitab..................................................................................... 34 80

4.5. Macrographic analysis………………………............................................................- 91

4.6.Conclusions………………………………………….................................................- 93

6

5.Experimental fixture for resistance spot welding of plate samples…………...…………45 94

5.1. Concept and functionallity principles ...................................................................... 45 94

5.2. Experimental fixture designing process .................................................................. 47 97

5.3. Experimental fixture manufacturing process .......................................................... 49 100

5.4. Sampling of plate specimen .................................................................................... 56 107

5.5. Welding process of the plate samples using the experimental fixture ................... 58 108

5.6. Experimental fixture dimensional check ................................................................ 59 109

5.7. Conclusions………………………………............................................……...........- 111

6.Research and quality determination of the achieved weldments between plate samples

resistance spot welded using the experimental fixture.............................. ………………....60 112

6.1. Visual examination……………………………………………................................- 112

6.2. Marking of the welded plate samples ..................................................................... 60 119

6.3. Tool fabrication used for destructive test of the spot welds ................................... 61 120

6.4. Destructive test of the spot welds and achieved data recording ............................. 63 122

6.5. Macrographic analysis ............................................................................................ 68 127

6.6. Conclusions…………………………………………………................................. - 128

7.Final conclusion, original contributions and further research……………………………69 129

7.1. Final conclusions…………………………………………………………………..69 129

7.2. Original contributions……………………………………………………………..70 129

7.3. Further research ...................................................................................................... 70 130

8.Bibliography.......................................................................................................................71 132

7

Introducere

Criza economică mondială a afectat şi România şi, implicit, companiile din domeniul

industriei auto aflate aici. Impactul s-a resimţit şi asupra fabricilor care făceau parte din companii

globale. Întâi și-au făcut apariția sub formă de influenţe din alte zone ale globului şi apoi din

vestul Europei şi apoi lovind chiar în România. Începând cu 2008, în industria constructoare de

scaune auto, ca de altfel întreaga industrie auto, au început ample restructurări ale afacerilor.

Producătorii de automobile au solicitat bineînţeles reduceri de costuri furnizorilor astfel încât,

păstrând nivelul de calitate, preţul automobilelor să scadă. Aceste cerinţe au generat şi în cadrul

firmei JCR mai multe proiecte care au avut ca scop reducerea cheltuielilor şi creşterea

productivităţii. În acest context, pe lângă multe alte proiecte de îmbunătăţire continuă am

demarat şi proiectul care stă la baza lucrării de faţă. Dorind o cat mai eficientă aplicare a politicii

firmei în ceea ce înseamnă reducerea de costuri, a ratei defectelor şi a rebuturilor, am considerat

că e momentul ideal de a realiza și de a testa o idee experimentală care ar satisface toate cele trei

deziderate amintite. Implementarea acestei idei ar conduce la reducerea costurilor implicate de

încercarea îmbinărilor sudate. În prezent, sudarea electrică prin presiune în puncte are o pondere

foarte mare în industria de fabricare a structurii metalice a scaunelor auto. Din acest domeniu am

ales sudarea electrică prin presiune în puncte a structurilor metalice de șezut auto tip Zafira şi am

experimentat şi analizat sudarea de eşantioane din tablă fixate într-un dispozitiv experimental.

Am dorit ca în aceleaşi condiţii tehnice şi obţinând o calitate a îmbinărilor conform

specificaţiilor din domeniu, să pot reduce rata de rebutare şi, implicit, costurile. Obiectivele

acestei teze sunt prezentate şi detaliate în subcapitolul 1.3.

Teza de doctorat se înscrie, prin tematica abordată, în domeniul preocupărilor existente pe

plan mondial de eficientizare a activităţilor, proceselor şi a reducerii cheltuielilor.

Pentru realizarea obiectivelor, teza de doctorat a fost structurată în 7 capitole cu următorul

conţinut rezumativ:

În capitolul 1, intitulat „Obiectivele tezei de doctorat”, se realizează o prezentare a

direcţiilor de dezvoltare a cercetărilor şi experimentărilor din această teză.

În capitolul 2, care poartă titlul „Studiu teoretic privind sudarea electrică prin presiune în

puncte şi încercările îmbinărilor sudate”, se urmărește, pe baza materialului bibliografic

consultat, o trecere în revistă a noţiunilor de bază din domeniul sudării electrice prin presiune în

puncte şi a încercărilor îmbinărilor sudate.

În capitolul 3, intitulat „Stadiul actual al fabricaţiei structurii metalice a scaunelor auto

tip Zafira şi al încercărilor îmbinărilor sudate”, se configurează, pe baza materialului

bibliografic consultat şi a documentaţiei tehnice existente, o prezentare a procesului de fabricaţie

8

a structurii metalice a scaunelor auto tip Zafira şi a încercărilor îmbinărilor sudate aplicate

acestor structuri.

În capitolul 4, cu titlul „Controlul calitativ al structurii metalice a şezutului de scaun auto

de tip Zafira”, se face o prezentare a etapelor de pregătire a cercetării, de colectare a datelor şi de

interpretare a rezultatelor.

În capitolul 5, intitulat „Dispozitivul experimental pentru sudarea electrică prin presiune

în puncte a eşantioanelor din tablă”, sunt înfățișate proiectarea, fabricarea şi testarea unui

dispozitiv experimental utilizat la sudarea eşantioanelor din tablă prin procesul de sudare

electrică prin presiune în puncte.

În capitolul 6, „Cercetări şi determinări calitative ale îmbinărilor obţinute, utilizând

sudarea electrică prin presiune în puncte a eşantioanelor din tablă fixate în dispozitivul

experimental”, se prezintă modul de încercare a îmbinărilor sudate pe eşantioanele din tablă.

În capitolul 7, intitulat „Concluzii finale, contribuţii personale şi dezvoltări viitoare”, se

precizează care sunt rezultatele cercetărilor şi testelor, sunt dezvoltate concluziile finale în

domeniul cercetării teoretice şi experimentale, precum şi direcţiile ulterioare de cercetare şi

modul de diseminare a rezultatelor.

Capitolul 1

OBIECTIVELE TEZEI DE DOCTORAT

1.1. Tendinţe actuale în domeniul abordat

În industria auto, ca de altfel şi în alte domenii, există preocuparea continuă pentru

îmbunătăţirea proceselor existente într-o fabrică. Acest deziderat se realizează prin eficientizarea

şi păstrarea sau creşterea nivelului de calitate. Literatura de specialitate analizează diferite

tehnologii de sudare electrică prin presiune în puncte şi, de asemenea, diferite metode de

încercare a îmbinărilor sudate.

În industria fabricaţiei structurilor metalice pentru scaune auto se întâlnesc mai multe

tehnologii de sudare electrică prin presiune şi, bineînţeles, variate teste şi încercări ale

îmbinărilor sudate. În funcţie de structurile metalice analizate şi de caracteristicele

componentelor metalice se propune şi metoda de testare. În această lucrare se analizează în

special testul distructiv al îmbinărilor sudate prin presiune în puncte. Volumul de structuri

metalice distruse prin testele distructive determină costuri semnificative pentru activitatea unei

fabrici. Conform standardelor în vigoare testele se pot efectua atât pe structuri metalice standard,

cât şi pe eşantioane produse în condiţii identice utilizând mijloace mecanice sau manuale.

Având în vedere că cercetările din domeniul testelor distructive din industria fabricării

structurilor metalice pentru scaune auto sunt relativ restrânse, prin prezenta dizertație îmi propun

să contribui prin cercetări experimentale la evaluarea testării distructive, folosind eşantioane din

tablă sudate electric prin presiune în puncte

9

1.2. Delimitarea domeniului de cercetare

După ce am studiat literatura de specialitate şi după ce am efectuat cercetările de la JCR

Piteşti, am creat un dispozitiv experimental pentru fixarea eşantioanelor din tablă înainte de a fi

sudate electric prin presiune în puncte. Îmbinările sudate de pe eşantioane sunt testate distructiv

folosind în principal metode manuale.

Cercetările experimentale din cadrul tezei au ca scop determinarea posibilităţii de a executa

testele distructive, solicitate în planul de control al structurii metalice de şezut auto tip Zafira, şi

pe eşantioane sudate în aceleaşi condiţii de producţie.

În acest context teza de doctorat va analiza următoarele direcţii de cercetare:

1. Analiza rezultatelor obţinute în urma testelor distructive în condiţiile actuale de sudare şi testare

2. Întocmirea unui calcul de fezabilitate privind noua metodă de sudare şi testare folosind

eşantioane din tablă

3. Proiectarea şi fabricarea unui dispozitiv experimental 4. Testarea dispozitivului experimental

5. Testarea distructivă a eşantioanelor din tablă sudate electric prin presiune în puncte

1.3. Obiectivele tezei de doctorat

Obiectivul general urmărit constă în reducerea costurilor implicate de testarea distructivă a

structurilor metalice a şezuturilor de scaun auto tip Zafira. Din obiectivul general am extras

următoarele obiective specifice de cercetare, detaliate după cum urmează:

Obiectivul 1 – Studierea literaturii de specialitate referitoare la procesul de sudare prin

presiune în puncte şi încercarea distructivă a îmbinărilor sudate:

Procesul de sudare electrică prin presiune în puncte;

Testarea distructivă a îmbinărilor sudate electric prin presiune în puncte.

Obiectivul 2 – Realizarea unui studiu teoretic asupra tehnologiei de asamblare a structurii

metalice a şezutului auto tip Zafira, cu referire la:

Structura metalică a şezutului scaunelor auto tip Zafira;

Diagrama procesului de fabricaţie;

Tehnologia de sudare electrică prin presiune în puncte;

Echipamente utilizate;

Dispozitive utilizate;

Sistemul poka yoke (antigreşeală);

Tipuri de portelectrozi şi electrozi.

Obiectivul 3 – Realizarea unui studiu teoretic utilizând datele obţinute din testarea

distructivă a structurilor metalice de şezut de scaun auto tip Zafira într-un interval de timp, cu

referire la:

Încercarea distructivă a punctelor sudate şi înregistrarea datelor obţinute;

Analiza datelor înregistrate.

10

Obiectivul 4 – Sudarea experimentală a unor eşantioane din tablă utilizând un dispozitiv

experimental pentru fixarea acestora, cu referire la:

Conceptul şi principiile de funcţionare a dispozitivului de fixare a eşantioanelor;

Proiectarea dispozitivului de fixare;

Fabricarea dispozitivului de fixare;

Prelevarea eşantioanelor din tablă şi sudarea acestora;

Confecţionarea instrumentului pentru încercarea distructivă a punctelor sudate şi executarea încercărilor pe eşantioanele din tablă după sudare.

Capitolul 2

STUDIU TEORETIC PRIVIND SUDAREA ELECTRICĂ PRIN PRESIUNE ÎN PUNCTE

ŞI ÎNCERCĂRILE ÎMBINĂRILOR SUDATE

2.1. Noţiuni teoretice de sudare electrică prin presiune în puncte

În industria confecţiilor metalice pentru structura scaunelor auto se întâlnesc mai multe

tipuri de sudare electrică prin presiune. Printre cele mai utilizate se numără sudarea electrică prin

presiune în relief şi sudarea electrică prin presiune în puncte. În continuare sunt prezentate

noţiuni teoretice care stau la baza proceselor întâlnite şi nu numai. Astfel sudarea prin presiune

cu nucleu topit, care este un caz particular al sudării electrice în puncte şi linie reţine în interior

metalul topit sub forma de nuclee. Forţa de presare determină calitatea îmbinării având rolul de a

asigura un contact electric ferm în locul de trecere al curentului dar şi de a proteja nucleul ca într-

o cochilie metalică închisă.

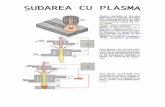

Principiul sudării electrice prin presiune în puncte – acest procedeu de sudare se

bazează pe efectul Joule, de trecere a curentului electric prin coloana de metal cuprinsă între

vârfurile electrozilor de contact (figura 2.1).

F

F

Is

5 3

2

4

1

2

11

Fig.2.1 - Schema de principiu a sudării în puncte directe [38]: 1) Componentele de sudat, 2)

Electrozi de contact, 3) Sursa de sudare, 4) Punct de sudură, 5) ZITM (zona influenţată termic şi

mecanic).

Conform [13,16,22,23,25,38,39,40,41] după poziţia electrozilor de contact se deosebesc

două tipuri de sudare electric prin presiune:

Sudarea directă în puncte – electrozii de contact sunt plasaţi de ambele părţi ale

componentelor. Principiul de lucru este cel prezentat in figura 2.1, componentele fiind strânse

între electrozii de contact cu o forţă (F), care sunt conectaţi la sursa de curent, ce furnizează un

curent de intensitate ridicată (de ordinul miilor de amperi) şi tensiune mică (de ordinul

volţilor).Acesta este şi principiul de sudare, care stă la baza tezei. Echipamentele incluse în

analiză şi experimente folosesc sudare directă în puncte (schema este prezentată mai sus).

Sudarea indirect în puncte – numită şi sudare în puncte pe o singură parte, la care se

utilizează un electrod ascuţit (electrod activ) pentru realizarea punctului de sudură şi un al doilea

electrod cu suprafaţa de contact mărită şi este dispus pe aceeaşi parte cu primul şi prin

intermediul căruia se realizează închiderea circuitului electric. În acest caz piesele sunt aşezate

pe un suport, punctual sudat obţinându-se, în principiu, în acelaşi mod ca şi în cazul precedent.

Funcţionarea simplificată a sudării prin presiune în puncte necesită parcurgerea

următoarelor faze prezentate în figura 2.2:

a) introducerea componentelor de sudat suprapuse între electrozii de contact, în poziţia necesară;

b) coborârea electrodului de contact superior şi strângerea componentelor între cei doi electrozi

cu forţa F;

c) conectarea curentului de sudare pentru un timp determinat, care duce la iniţierea şi

dezvoltareanucleului topit (sudarea)

d) întreruperea curentului de sudare şi solidificarea nucleului topit sub acţiunea forţei de strânger

e F (forjarea);

e) ridicarea electrodului de contact superior şi retragerea componentelor, urmând ca succesiunea

fazelor să se repete pentru un alt punct de sudură.

12

F

F

F

F

Is

F

F

F

Is

a) b) c) d) e)

Introducerea componentelor si

coborarea electrodului superior

INTENSITATEA CURENTULUI DE SUDARE

FORTA DE STRNGERE

tcoborare tintarziere tsudare tforjare tridicare

Timp

Sudare Mentinerea fortei

(Forjare)

Ridicarea electrodului

Fig.2.2 - Fazele operaţiilor la sudarea în puncte; a) Introducerea componentelor, b) Coborârea

electrodului superior, c) Sudare; d) Menţinerea forţei (forjare); e) Ridicarea electrodului [38].

Formarea punctului de sudură cuprinde trei procese distincte care se produc concomitent:

- procesul electric

- procesul metalurgic

- procesul mecanic

Rezultatul unei operaţii de sudare este îmbinarea pieselor printr-un punct de sudură,

localizat în planul de separaţie dintre acestea şi format din metal topit şi solidificat aparţinând

ambelor piese. Dacă se realizează o secţiune transversală prin îmbinarea sudată (un punct de

sudură), prin analiză metalografică se poate observa geometria punctului şi zonele adiacente ale

acestuia aşa cum este prezentată mai jos în figura 2.5.

Fig. 2.5 - Geometria punctului de sudură [21].

d1 - Diametrul punctului de sudură

d2 - Diametrul amprentei lăsate de electrozi în piese

13

h2 - Adâncimea amprentei

h1 - Înălţimea punctului de sudură

ZITM - Zona influenţată termomecanic

MB – Material de bază

În cadrul procesului de sudare electrică prin presiune în puncte parametrii regimului de

sudare sunt acele mărimi pe care sudorul le poate regla din controlerul echipamentului de sudare:

- Intensitatea curentului de sudare Is[A]

- Timpul de sudare ts [secunde sau perioade]

- Forţa de apăsare aplicată electrozilor de contact F[N]

Calitatea îmbinărilor sudate electric prin presiune în puncte este influenţată printre alți

factori de factorii tehnologici. Aceștia sunt:

- Grosimea materialului

- Diametrul la varf al electrozilor de contact

- Calitatea suprafeţelor în contact a componentelor ce se vor suda

Alți factori care influențează calitatea îmbinărilor sudate sunt factorii constructivi

[38,59,73,75,76,77,83,87]. Aceștia sunt următorii:

- Influenţa circuitului secundar

- Masa magnetică introdusă între braţele instalaţiei de sudat

- Fenomenul de şuntare

- Amplasarea punctelor faţă de marginea componentelor de sudat

- Pasul între punctele sudate

- Direcţia de solicitare etc.

Regimurile de sudare în puncte utilizate în mod obișnuit se împart în două categorii:

1. Regim de sudare moale – intensitatea curentului aproape de valoarea minimă a intensităţii de

sudare, timp de sudare lung, sudarea se produce lent. În acest caz se încălzeşte un volum mare de

metal, care depăşeşte zona punctului de sudură, iar electrozii în contact cu metalul în stare

plastică lasă în componentele de sudat amprente adânci. Starea suprafeţelor componentelor ce

urmează a fi sudate influenţează în mai mică măsură dimensiunile şi rezistenţa punctului de

sudat. Pregătirea suprafeţelor este mai puţin pretenţioasă.

2. Regim de sudare dur – intensitatea curentului mult superioară celei minime de sudare, timpul

de sudare foarte scurt. Numai zona punctului de sudură este adusă la o temperatură ridicată,

sudarea terminându-se înainte ca suprafaţa componentelor de sudat în contact cu electrozii să

atingă o temperatură ridicată. În consecinţă capetele electrozilor sunt menţinute la o temperatură

scăzută păstrându-se la valoarea iniţială duritatea şi diametrul la vârf. Densitatea de curent

rămâne constantă, rezultând o bună repetabilitate a valorii rezistenţei punctelor sudate. În figura

2.11 sunt prezentate dimensiunile punctului de sudură în funcţie de tipul regimului de sudare.

14

Fig. 2.11 – Dimensiunile punctului de sudură în funcţie de tipul regimului de sudare [38].

d1 - Diametrul punctului de sudură

d2 - Diametrul amprentei lăsate de electrozi în piese

h2 - Adâncimea amprentei

h1 - Înălţimea punctului de sudură

Avantajul principal al regimului moale constă în aceea că nu necesită maşini de sudat de

putere mare. Dezavantajele regimului moale sunt:

Necesită timpi lungi de sudare, deci productivitatea este mică;

Produce amprente adânci şi deformaţii mari;

Se creează o structură dendritică grosolană, deci sudura cu rezistenţă mecanică mai mică;

Energia necesară pentru realizarea unui punct este mai mare, din cauza căldurii transmise către

părţile mai reci ale componentelor;

Necesită o curățare şi o schimbare frecventă a electrozilor de contact.

Regimul dur s-a generalizat datorită avantajelor pe care le prezintă:

Pierderile calorice prin conducţie în componentele de sudat şi electrozi sunt mai scăzute decât

la regimul moale;

Necesită timpi de sudare scurţi şi deci productivitatea se măreşte;

Produce deformaţii minime;

Consumul electrozilor şi al energiei electrice este mai mic.

Dezavantajele regimului dur constau în aceea că necesită maşini de sudat de putere mare şi

o situaţie energetică bună în întreprinderi.

În această teză, la baza aplicaţiei experimentale, va fi utilizat un regim moale.

Timpul de sudare influenţează, viteza de răcire a punctului, după întreruperea curentului. Prin

încălzirea mai lentă a componentelor de sudat, deci prin folosirea unor regimuri moi de sudare,

rezultă şi o răcire mai lentă. La acest regim de sudare sunt pierderi termice mari, pierderi care

sunt utilizate pentru reducerea gradientului de temperatură. Regimurile moi se folosesc la

sudarea oţelurilor cu conţinut de carbon mai mare de 0,1% şi a unor oţeluri aliate, pentru

diminuarea efectului de contracţie şi evitarea fisurilor.

Ciclul de sudare în puncte reprezintă variaţia în timp a principalilor parametrii de sudare:

curentul de sudare Is şi a forţei de apăsare F, în diverse faze de formare a punctului de sudură.

Deosebim mai multe variante de cicluri de sudare în puncte:

Cicluri de sudare cu forţă de apăsare constantă (F=constant)

15

o Sudarea cu un singur impuls constant de curent – sudarea oţelurilor cu conţinut redus de

carbon şi grosime mică (s<4...6mm), cu un timp de întârziere de 0,1 .. 0,15 secunde.

o Sudarea cu impulsuri de curent

o Sudarea cu preîncălzire

o Sudarea cu tratament termic

o Sudarea cu impuls variabil

Cicluri de sudare cu forţă de apăsare variabilă

o Sudare cu un singur impuls constant de curent

o Sudare cu răcire dirijată a nucleului topit

o Sudare cu impuls variabil de curent

o Sudarea cu program pentru forţă şi curent (se poate executa cu impulsuri de curent

pentru fiecare fază, preîncălzire, sudare şi respectiv postîncălzire.

Instalaţia de sudare în puncte pe care se axează această teză are la baza funcţionării cicluri

de sudare cu forţă de apăsare constantă. Curentul de sudare influenţează proprietăţile mecanice a

îmbinărilor sudate aceasta fiind evaluată prin forţa de rupere la forfecare a punctului sudat.

Totodată influenţează diametrul punctului de sudură şi adâncimea amprentei lăsate de electrodul

de sudare.

Independent de reglajul maşinii de sudat în puncte, curentul poate avea variaţii

întâmplătoare datorită următoarelor cauze:

Variaţia tensiunii în reţea;

Modificarea rezistenţei şi reactanţei maşinii de sudat, ca urmare a încălzirii sau a introducerii de

material feromagnetic între cele două parţi ale maşinii (partea superioară şi cea inferioară);

Variaţia rezistenţei electrice a zonei cuprinse între electrozi ca urmare a variaţiei rezistenţei de

contact la componentele pregătite necorespunzător sau a modificărilor întâmplătoare de grosime;

Ramificarea curentului prin punctele sudate anterior sau alte contacte, etc.

Alegerea tehnologiei de sudare în puncte se face ţinând cont de următorii factori

tehnologici:

Tipul şi dimensiunile electrozilor de contact;

Pregătirea suprafeţelor componentelor de sudat;

Sudarea a două sau mai multe componente de grosimi sau materiale diferite.

Electrozii de contact constituie partea activă a unei instalaţii de sudare în puncte. Calitatea

şi tipul constructiv al acestora influenţează în mare parte calitatea punctului de sudură.

Pe lângă parametrii principali ai regimurilor de sudare şi factori tehnologici, la formarea

unui punct de sudură de calitate contribuie şi o serie de factori constructivi, care depind de

construcţia şi forma instalaţiei de sudare în puncte (a circuitului secundar exterior), configuraţia

geometrică a componentelor de sudat, solicitările la care sunt supuse punctele de sudură, etc.

La realizarea structurilor sudate prin mai multe puncte trebuie să se ţină seama de următorii

factori constructivi:

Distanţa dintre două puncte alăturate (pasul), p;

16

Distanţa punctelor până la marginea componentelor, L;

Lăţimea zonei suprapuse a componentelor, b;

Dispunerea punctelor de sudură faţă de diecţia de solicitare.

Distanţa dintre punctele sudate succesiv (pasul) p, nu poate fi oricât de mică, datorită

efectului de şuntare a curentului. Pasul minim posibil de realizat creşte odată cu grosimea

tablelor. Dacă punctul de sudat este amplasat prea aproape de marginea componentelor se

produce o deformare plastică a marginilor sau chiar o expulzare parţială a metalului topit din

nucleul punctului de sudură. Lungimea minimă de suprapunere cerută creşte cu grosimea

componentelor şi cu diametrul varfului electrodului.

Din punct de vedere constructiv, trebuie ca în procesul de fabricaţie al subansamblurilor

sudate să se ţină cont şi de direcţia de solicitare şi de natura solicitării.

Solicitarea îmbinările sudate în puncte este indicat să fie forfecarea. Rezistenţa punctului sudat

este mai mică decât la forfecare. Nu sunt acceptate punctele sudate solicitate la răsucire şi

întindere.

Punctele sudate trebuie să fie poziţionate în planul de acţionare al forţelor. În caz contrar,

solicitările complexe care apar conduc la debutonarea sudurilor

La calculul îmbinărilor realizate din două sau mai multe materiale, cu grosime sau rezistenţă

diferite, se va lua în seamă grosimea cea mai mică a materialului, respectiv, rezistenţa cea mai

mică.

Punctele de sudură trebuie astfel dispuse încât să fie accesibilă sudarea lor;

Tablele de grosime diferite se recomandă a se suda doar până la raportul 1:3, 1:5.

La toate variantele are loc o şuntare parţială a curentului

Îmbinările sudate în puncte întâlnite în acest domeniu (structura metalică a scaunelor auto)

sunt:

Sudarea a două componente cu placă de cupru şi electrozi inferiori la partea inferioară

Sudarea componentelor de grosimi inegale

Sudarea a trei componente suprapuse de grosimi inegale

Sudarea sârmei pe ţeavă – circuitul de sudare se închide prin peretele ţevii.

Dacă au pereţi subţiri sau se utilizează un regim moale de sudare, atunci sudarea nu se poate

realiza, ţeava deformându-se.

Procesul tehnologic cuprinde succesiunea operaţiilor necesare realizării îmbinării unor

ansamble sau subansamble sudate în puncte, tinând cont de condiţiile impuse de calitate şi

siguranţă în funcţionare.

În pregătirea acestui proces se urmăresc următoarele etape:

1. Se analizează reprezentarea grafică a ansamblului ce urmează a fi sudat în puncte. În desen

sunt prezentate următoarele aspecte: configuraţia geometrică a ansamblului; numărul

componentelor de sudat şi tipurile de îmbinări care sunt aplicate; grosimea componentelor ce

alcătuiesc ansamblul; materialul din care sunt confecţionate; diametrul punctelor de sudură,

numărul acestora etc. Sunt specificate de asemenea nivelul de calitate sau cerinţele privind

suprafaţa exterioară a componentelor după sudare.

17

2. Analiza tipurilor de îmbinări în puncte care intervin, specificate în desen. Astfel vom fi în

măsură să observăm dacă materialele care se sudează sunt de acelaşi fel, dacă au aceeaşi

grosime, poziţii de sudare, şi alte cerinţe constructive.

3. Rezistenţa de contact se determină acolo unde este cazul prin teste înaintea sudării,

determinându-se intervalul de variaţie al acesteia prin diferite moduri de pregătire a suprafeţelor.

4. Există mai multe metode de pregătire a suprafeţelor, în funcţie de tipul materialului

(sablare, curăţare, decapare, pasivizare, etc.), cu scopul de a obţine o rezistenţă de contact care să

se încadreze în intervalul optim.

5. Alegerea şi reglarea parametrilor se face în funcţie de clasa de calitate cerută în proiect.

Sunt trei clase de calitate :

Clasa de calitate I – puncte sudate cu rezistenţă mecanică ridicată şi fără defecte;

Clasa de calitate II – puncte sudate cu rezistenţă mecanică ridicată, dar prezintă unele defecte

admisibile;

Clasa de calitate III – puncte sudate cu rezistenţă mecanică mai redusă şi unele defecte

admisibile.

În funcţie de cele enumerate mai sus se vor stabili valorile aproximative pentru: curentul de

sudare, Is(A); forţa (presiunea de apăsare), F(N;N/mm); timpul de sudare, t(secunde sau

perioade); ciclul de sudare necesar; diametrul şi forma electrozilor de contact şi forma

portelectrozilor.

6. Pentru a cumpăra maşina de sudat necesară se ţine cont de: puterea necesară cerută de

parametrii de sudare; ciclurile de sudare; nivel de automatizare; dimensiunile şi forma braţelor;

mobilitatea; dimensiunile piesei ce urmează a fi sudată, timpii de ciclu.

7. Dispozitivele de fixare, mecanizare, şi automatizare se face în funcţie de: dimensiunile şi

configuraţia geometrică a ansamblului sau subansamblului; seria necesară (mică, mijlocie, mare);

efectul economic obţinut; asigurarea accesului cu cleştii sau între braţele maşinii de sudat.

8. Controlul de calitate care cuprinde: efectuarea de teste pe epruvete realizate la anumiţi

parametrii; controlul dimensional al ansamblului (subansamblului); control vizual; control

nedistructiv sau/şi distructiv al ansamblului.

9. Analiza operaţie cu operaţie într-un post de lucru pentru creşterea productivităţii

(cronometrare operaţii, etc.). Alimentarea postului cu referinţe simple, stocarea lor, aşezarea lor

în dispozitiv, sudarea lor propriu-zisă, scoaterea din dispozitiv după sudare, depozitarea sau

scoaterea din post a ansamblurilor-subansamblurilor sudate.

Viteza de încălzire atinge adesea valoarea de 750°C/s sau mai mult. Pentru un oţel moale de

exemplu, în timp de o perioadă, adică 1/50s, metalul trebuie să atingă temperatura de topire

1500°C. Oţelurile cu un conţinut scăzut de C, până la 0,22%C, se sudează uşor în puncte datorită

următorilor factori:au un interval larg de temperatură în care materialul se comportă plastic; sunt

puţin sensibile la călire; au o rezistenţă electrică relativ mare, ceea ce asigură încălzirea lor

suficient de mare prin efect Joule. Componentele din oţel cu conţinut scăzut în carbon, având

grosime sub 6mm se sudează, de obicei, după cel mai simplu ciclu de sudare, curentul fiind

18

menţinut fără întrerupere la o forţă constantă de apăsare a electrozilor. Aceste oţeluri se sudează

bine atât în regimuri moi, cât şi în regimuri dure.

Sudabilitatea oţelurilor nealiate şi slab aliate se evaluează pe baza conţinutului de carbon

echivalent

2.13

Limita superioară a carbonului echivalent la care nu apar dificultăţi de sudare este considerată

0,45%.

Capitolul 3

STADIUL ACTUAL AL FABRICAȚIEI STRUCTURII METALICE A SCAUNELOR

AUTO TIP ZAFIRA ȘI AL ÎNCERCĂRILOR ÎMBINĂRILOR SUDATE

3.2 Procesul de fabricaţie al structurii metalice a scaunului auto de tip Zafira

3.2.2 Procesul de fabricaţie al structurii metalice a şezutului de scaun auto de tip Zafira

Subiectul tezei îl va constitui structura metalică a şezutul de scaun auto rândul 3 tip Zafira

care este comun atât pentru scaunul auto din dreapta, cât şi pentru cel din stânga. Pentru acest

rând de scaune, există diferențieri doar la spătarele în funcție de două tipuri, și anume structură

metalică de spătar dreapta și structură metalică de spătar stânga.

3.2.2.3. Tehnologia de sudare electrică prin presiune în puncte a structurilor metalice a

şezuturilor de scaun auto tip Zafira

În figura 3.32, pentru o mai bună înţelegere a procesului de sudare al structurii metalice a

șezutului de scaun auto tip Zafira, am realizat o schemă grafică pentru a realiza reprezentarea

funcţionării celulei de sudare automată.

19

Fig. 3.32 - Schema principiului de funcţionare a celulei automate de sudare electrică prin

presiune în puncte.

S1 – masă pentru sudare 1

S2 – masă pentru sudare 2

TR1 – transformatorul numărul 1

TR2 – transformatorul numărul 2

P1 – postul de lucru 1

P2 – postul de lucru 2

P3 – postul de lucru 3

P4 – postul de lucru 4

În postul 1 se aşează în dispozitivul de sudare subansamblele pentru sudare. În postul 2 se

execută primul set de puncte de sudură, pe masa de sudare 1 (S1), în seturi de câte 2 puncte

simultan, fiecare pe câte un transformator (TR1/TR2). În postul 3 se execută al doilea set de

puncte de sudură, pe masa de sudare 2 (S2), în grupaje de câte 2 puncte simultan, fiecare pe câte

un transformator (TR1/TR2). În postul 4 se descarcă de pe dispozitiv piesa, pentru a fi trimisă

20

către celula de sudare robotizată a bracheţilor pentru fixarea scaunului pe maşină.

Transformatoarele TR1 si TR2 sunt legate electric la ambele mese de sudare S1 si S2. Fiecărui

punct de sudură îi corespunde un program de sudare diferit care se poate regla și modifica de pe

cele 4 interfețe S1TR1, S1TR2, S2TR1 şi S2TR2.

Pentru a identifica cu uşurinţă un punct, fiecare interfaţă are un cod de culori, cod care se

regăseşte şi în numerotarea punctelor de pe piesa etalon afişată în postul de lucru. Numărul

punctului corespunde cu numărul programului pentru acel punct.

Ex: Punctului 2 îi corespunde programul cu nr. 2 de pe interfaţa S1 TR2.

Punctului 10 îi corespunde programul 10 de pe interfaţa S2 TR2.

Corespondența dintre punctele sudate, controler și transformator este prezentată în figura

3.33.

Fig. 3.33 – Corespondenţa dintre punctele de sudură de pe structura metalică de șezut,

controlerele celulei de lucru și transformatoarele echipamentului de sudare electrică prin

presiune.

Modul de așezare și fixare a componentelor în dispozitivul pentru sudare este prezentat în

figura 3.34.

21

a) b) c)

d) e) f)

Fig. 3.34 – Modul de așezare a componentelor în dispozitivul de sudare; a) Aşezare capac

inferior, b) Poziționare balama, c) Fixare balama; d) Poziționare întăritură, e) Poziționare capac

superior, f) Închiderea clemelor de fixare [54]

După ce se finalizează așezarea componentelor în dispozitivul de sudare și în cazul în care

pe controler nu se semnalează nici o eroare, butonul de ʺSTARTʺ se va aprinde și procesul de

sudare va începe după apăsarea "START".

Parametrii echipamentelor de sudare electrica prin presiune în puncte se selectează

utilizând funcţiile existente pe cele patru controlere localizate pe cabinetul electric al celulei de

lucru (Figura 3.35).

Fig. 3.35 – Controlerele echipamentelor de sudare electrică prin presiune în puncte [54]

22

Lângă cele patru controlere se află amplasată și piesa-tip pentru a ajuta la setarea

parametrilor de funcționare și sudare a echipamentelor de sudare electrică prin presiune în puncte

(Figura 3.36).

Fig. 3.36 – Piesă tip [54]

Pentru o bună înțelegere a modului de funcționare a controlerului și, implicit, a

echipamentelor de sudare se prezintă în figura 3.37 funcțiile localizate pe controler.

23

Fig. 3.37 – Funcțiile controlerului celulei automate de lucru [54]

Parametrii de sudare sunt prezentați în formă tabelară, fiind simbolizați sub formă de

programe de sudare.

Tabelul 3.5 prezintă parametrii inițiali selectați pentru S1TR1 adică stația 1 și

transformatorul 1, numerele programelor fiind marcate cu albastru pe piesa tip.

Tabel 3.5 – Programe de sudare S1TR1

TRAFO NUMBER

(numărul

transformatorului)

WELDING PROGRAMS (programe de sudare)

S1 TR1

PR

1

PR

2

PR

3

PR

4

PR

5

PR

6

PR

7

PR

8

PR

9

PR

10

PR

11

PA

RA

ME

TE

RS

(p

ara

met

rii)

squeeze (per) 20 20 20 20 50 20 20 20 20 20

hold time (per) 20 20 20 20 15 20 20 20 20 20

pre HC (%) 1 1 1 1 84 1 1 1 1 1

curr KA (%) 73 73 73 73 58 73 73 60 73 73

post HC (%) 1 1 1 1 1 1 1 1 1 1

pre heat time (per) 0,0 0,0 0,0 0,0 12 0,0 0,0 0,0 0,0 0,0

weld time (per) 14 15 14 15 15 14 14 15 15 15

cooling time (per) 1 1 1 1 1 1 1 1 1 1

post heat time

(per) 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0

imp / pause

1 /

0

1 /

0

1 /

0

1 /

0

2 /

3

1 /

0

1 /

0

1 /

0

1 /

0

1 /

0

set param

Tabelul 3.6 prezintă parametrii inițiali selectați pentru S1TR2, și anume stația 1 și

transformatorul 2, numerele de programe fiind marcate cu roșu pe piesa tip.

Tabel 3.6– programe de sudare S1TR2

TRAFO NUMBER

(numărul

transformatorului)

WELDING PROGRAMS (programe de sudare)

S1 TR2

PR

1

PR

2

PR

3

PR

4

PR

5

PR

6

PR

7

PR

8

PR

9

PR

10

PR

11

PA

RA

ME

TE

RS

(p

ara

met

ri) squeeze (per) 20 20 20 20 20 20 20 20 20 20 20

hold time (per) 20 20 20 20 50 20 20 20 20 20 20

pre HC (%) 1 1 1 1 60 1 1 1 1 1 1

curr KA (%) 55 50 55 55 60 63 59 58 60 53 53

post HC (%) 1 1 1 1 1 1 1 1 1 1 1

pre heat time

(per) 0,0 0,0 0,0 0,0 9 0,0 0,0 0,0 0,0 0,0 0,0

weld time (per) 14 14 14 14 9 14 14 14 13 10 14

cooling time (per) 1 1 1 1 5 1 1 1 1 1 1

24

post heat time

(per) 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0

imp / pause

1 /

0

1 /

0

1 /

0

1 /

0

2 /

3

1 /

0

1 /

0

1 /

0

1 /

0

1 /

0

1 /

0

set param

Tabelul 3.7 prezintă parametrii inițiali selectați pentru S2TR1, și anume stația 2 și

transformatorul 1, numerele de programe fiind marcate cu galben pe piesa-tip.

Tabel 3.7 – Programe de sudare S2TR1

TRAFO NUMBER

(numărul

transformatorului)

WELDING PROGRAMS (programe de sudare)

S2 TR1

PR

1

PR

2

PR

3

PR

4

PR

5

PR

6

PR

7

PR

8

PR

9

PR

10

PR

11

PA

RA

ME

TE

RS

(p

ara

met

rii)

squeeze (per) 20 20 20 20 20 20 50 50 50 20 20

hold time (per) 20 20 20 20 20 20 15 15 15 20 20

pre HC (%) 1 1 1 1 1 1 79 79 79 1 1

curr KA (%) 55 55 55 51 51 51 49 53 53 51 51

post HC (%) 1 1 1 1 1 1 1 1 1 1 1

pre heat time

(per) 0,0 0,0 0,0 0,0 0,0 0,0 10 10 10 0,0 0,0

weld time (per) 14 14 14 14 14 14 10 10 10 14 14

cooling time (per) 1 1 1 1 1 1 1 1 1 1 1

post heat time

(per) 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0

imp / pause

1 /

0

1 /

0

1 /

0

1 /

0

1 /

0

1 /

0

2 /

3

2 /

3

2 /

3

1 /

0

1 /

0

set param

Tabelul 3.8 prezintă parametrii inițiali selectați pentru S2TR2, și anume stația 2 și

transformatorul 2, numerele de programe fiind regăsite în marcajul verde de pe piesa-tip.

Tabel 3.8 – Programe de sudare S2TR2

TRAFO NUMBER

(numărul

transformatorului)

WELDING PROGRAMS (programe de sudare)

S2 TR2

PR

1

PR

2

PR

3

PR

4

PR

5

PR

6

PR

7

PR

8

PR

9

PR

10

P

R

11

PA

RA

ME

TE

RS

(pa

ram

etri

i) squeeze (per) 20 20 20 20 20 50 50 50 20 20

hold time (per) 20 20 20 20 15 15 15 15 20 20

pre HC (%) 1 1 1 1 1 83 83 83 1 1

curr KA (%) 68 63 61 65 60 81 79 81 62 60

post HC (%) 1 1 1 1 1 1 1 1 1 1

25

pre heat time (per) 0,0 0,0 0,0 0,0 0,0 10 12 10 0,0 0,0

weld time (per) 14 16 14 14 14 10 12 10 14 14

cooling time (per) 1 1 1 1 1 1 1 1 1 1

post heat time

(per) 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0

imp / pause 1 / 0 1 / 0 1 / 0 1 / 0 1 / 0 2 / 3 2 / 3 2 / 3 1 / 0

1 /

0

set param

Tabelul 3.9 prezintă parametrii selectați pentru S1TR1, corespunzători unui număr definit

de puncte executate, numerele de programe fiind marcate cu albastru.

Tabel 3.9 – Contor S1TR1

TRAFO NUMBER

(NUMĂR

TRANSFORMATOR)

CURRENT (%)

( CURENT)

S1 TR1

P

R1

PR

2

PR

3

PR

4

PR

5

PR

6

PR

7

PR

8

PR

9

PR1

0

PR1

1

ST

EP

PE

R (

CO

NT

OR

) 500 — — — 75 65 — — 69 76 73

1000 75 77 75 77 67 73 72 73 78 77

2000 78 79 77 79 66 75 75 75 80 79

3000 — — 79 81 69 — — 77 82 81

4000 80 83 81 — — 77 77 — — —

5000 — — — — — — — — — —

6000 82 86 — — — — 79 — — —

Tabelul 3.10 prezintă parametrii selectați pentru S1TR2 corespunzători unui număr definit

de puncte executate, numerele de programe regăsindu-se în marcajul de culoare roșie.

Tabel 3.10 – Contor S1TR2

TRAFO NUMBER

(NUMĂR

TRANSFORMATOR)

CURRENT (%)

( CURENT)

S1 TR2

P

R1

PR

2

PR

3

PR

4

PR

5

PR

6

PR

7

PR

8

PR

9

PR1

0

PR1

1

ST

EP

PE

R (

CO

NT

OR

) 500 — — — 65 73 61 61 61 67 59 59

1000 66 67 65 67 75 63 63 63 69 61 61

2000 68 69 67 — 75 65 — — 71 — —

3000 — — — 69 — — 65 65 73 63 63

4000 71 72 69 — — — 68 70 — — —

5000 — — 73 71 74 68 — 69 — 65 65

6000 73 74 — — — — — 72 — — —

Tabelul 3.11 prezintă parametrii selectați pentru S2TR1 corespunzători unui număr definit

de puncte executate, numerele de programe fiind subliniate cu galben.

26

Tabel 3.11 – Contor S2TR1

TRAFO NUMBER

(NUMĂR

TRANSFORMATO

R)

CURRENT (%)

( CURENT)

S2 TR1

PR

1

PR

2

PR

3

PR

4

PR

5

PR

6

PR

7

PR

8

PR

9

PR1

0

PR1

1

ST

EP

PE

R (

CO

NT

OR

) 500 — — — — 63 63 — — — 63 63

1000 75 73 73 67 73 68 62 66 65 71 71

2000 78 79 78 74 76 76 71 71 71 77 77

3000 — — — — — — — — — 79 79

4000 81 81 81 75 79 79 81 83 82 — —

5000 83 83 83 77 — — — — — — —

6000 — — — — — — 84 85 85 — —

Tabelul 3.12 prezintă parametrii selectați pentru S2TR2 corespunzători unui număr definit

de puncte executate, numerele de programe fiind marcate cu verde.

Tabel 3.12 – Contor S2TR2

TRAFO NUMBER

(NUMĂR

TRANSFORMATO

R)

CURRENT (%)

( CURENT)

S2 TR2

PR

1

PR

2

PR

3

PR

4

PR

5

PR

6

PR

7

PR

8

PR

9

PR1

0

PR1

1

ST

EP

PE

R (

CO

NT

OR

) 500 — — — 68 63 83 83 83 67 62

1000 77 70 67 70 65 85 85 85 70 69

2000 79 72 70 72 66 87 87 87 73 72

3000 — — — 74 70 89 89 89 77 75

4000 81 75 73 — — — — — — —

5000 — — — — — — — — — —

6000 83 76 76 — — — — — — —

Capitolul 4

CONTROLUL CALITATIV AL STRUCTURII METALICE A ȘEZUTULUI DE SCAUN

AUTO DE TIP ZAFIRA

4.1. Examinarea vizuală

Când un ansamblu de şezut tip Zafira este transportat afară din celula de sudare electrică

prin presiune în puncte, acesta este verificat vizual 100%. Această verificare se axează pe:

prezenţa punctelor de sudură, calitatea amprentelor şi alte aspecte ce pot fi detectate vizual (lipsă

27

aliniere, piese zgâriate sau lovite, expulzări de material, etc.). Pentru obţinerea unor rezultate

corespunzătoare este necesar ca tablele să nu prezinte grăsimi sau substanţe ce ar putea provoca

o rezistenţă de contact ridicată, să fie lipsite de bavuri, bavurile putând provoca efecte de şuntare.

Pentru o mai bună exemplificare a prezenţei sau lipsei punctelor sudate sunt prezentate în figura

4.1 două exemple de tip aşa nu (marcaj cu elipsă roşie) și aşa da (marcaj cu elipsă verde).

a)

b)

Fig. 4.1 – Lipsă puncte sudate comparat cu prezenţă puncte sudate; a) Zona balama şezut, b)

Zona superioară frontală a structurii metalice de subansamblu șezut.

4.2. Marcarea şezutului sudat, anterior încercării distructive

Pentru a putea fi urmărită mai bine execuţia celor 42 de puncte, precum şi calitatea

acestora, postul de lucru este prevăzut cu un ajutor vizual. Piesa se marchează conform acestui

ajutor vizual, care este prezentat în figura 4.2, atunci când se doreşte realizarea inspecţiei vizuale

şi a testului distructiv.

28

a) b)

Fig. 4.2 – Ajutor vizual cu numerotarea punctelor sudate; a) Numerotarea punctelor de sudură de

pe partea superioară a structurii metalice de șezut tip Zafira, b) Numerotarea punctelor de sudură

de pe partea inferioară a structurii metalice de șezut tip Zafira.

Alternativ, se utilizează un ajutor vizual suplimentar, pentru o mai bună înţelegere a

legăturii dintre punctul sudat şi programul care generează sudarea acestuia. Această numerotare

este utilă inginerului de proces pentru a putea realiza corecţiile de parametri, în funcţie de

aspectul şi mărimea butonilor rezultaţi după realizarea testului distructiv. Acest tip de

numerotare este prezentat în figura 4.3.

Fig. 4.3 – Numerotarea punctelor de sudură conform programelor de sudare.

4.3. Încercarea distructivă a punctelor sudate şi înregistrarea datelor obţinute

29

Controlul calitativ al structurii metalice a şezutului de scaun auto se execută conform

planului de control al produsului care are în vedere și principiile cuprinse în

[13,43,44,45,46,47,48,49,54,66,67,69,70]. În mod obişnuit frecvenţa de control se realizează la

început de schimb, la mijlocul acestuia și la final. În plus, atunci când se remediază anumite

defecţiuni ale dispozitivului sau ale echipamentului, prima piesă produsă în noile condiţii se

examinează vizual şi se testează distructiv.

Caracteristicile punctului de sudură obţinut prin sudare electrică prin presiune sunt descrise

în figura 4.4 [49].

Fig.4.4 – Geometria şi dimensiunile punctului de sudură.

1 – material de bază

2 – nucleu

3 – zonă influenţată termic

4 – amprentă electrod

Simboluri

a – distanţa dintre centrul nucleului punctului sudat şi suprafeţele tablelor sudate

dc – diametrul zonei sudate

del – diametrul amprentei electrodului pe suprafaţa tablei inferioare

deu – diametrul amprentei electrodului pe suprafaţa tablei superioare

dHAZ – diametrul zonei afectate termic

dn – diametrul nucleului sudat

el – adâncimea amprentei pe suprafaţa tablei inferioare

eu – adâncimea amprentei pe suprafaţa tablei superioare

pHAZl – adâncimea zonei influenţate termic pe tabla inferioară

pHAZu – adâncimea zonei influenţate termic pe tabla superioară

pl – adâncimea nucleului în tabla inferioară

pu – adâncimea nucleului în tabla superioară

tl – grosimea tablei inferioare

30

tu – grosimea tablei superioare

x – distanţa dintre suprafeţele tablelor

În figura 4.5 sunt prezentate dalta și ciocanul cu ajutorul cărora se poate executa testul

distructiv manual [28].

Fig. 4.5 – Prezentarea sculelor utilizate pentru testarea distructivă manuală a structurilor metalice

sudate electric prin presiune în puncte; 1) Dălţi cu crestătură, 2) Ciocan.

Dalta cu crestătură şi cea simplă se utilizează aşa cum este descris în figura 4.6 [45].

a) b)

Fig. 4.6 – Testarea cu dalta; a) Testare simplă cu dalta, b) Testare cu dalta pe ambele părţi.

Pentru desfăşurarea mai rapidă a testului distructiv în producția de serie se utilizează

cleştele hidraulic prezentat în figura 4.7.

1

2

31

Fig. 4.7 - Cleşte hidraulic pentru încercare distructivă mecanizată.

Specificațiile tehnice ale cleștelui hidraulic [18]

Lichidul hidraulic este funcţional la o temperatură cuprinsă între -20ºC±1ºC şi +80ºC±1ºC

Cleştele funcţionează în intervalul de temperatură -20ºC±1ºC şi +55ºC±1ºC cu o marjă de

±10%

Durata de închidere şi de deschidere a fălcilor nu trebuie să depăşească 80s

Parametrii de mai jos sunt prezentaţi în specificaţiile cleştelui [18]

PN = 70MPa = 700bar presiunea nominală

PP= 84MPa = 840bar presiunea de test

Masa cleştelui = 18,3kg

Volum de ulei = 0,11 l

Modul în care se realizează testul distructiv al structurii metalice de șezut tip Zafira, cu

ajutorul cleştelui hidraulic este prezentat în figura 4.8.

Fig. 4.8 – Încercarea distructivă a structurii metalice de subansamblu șezut; a) Fixarea structurii

metalice în dispozitiv, b) Utilizarea dălţii și a ciocanului pentru a distanța componentele, c)

Utilizarea cleștelui hidraulic.

În figura 4.9 sunt indicate două tipuri de imperfecțiuni evidențiate de încercarea distructivă

a punctelor sudate electric prin presiune: dimensiunea neconformă a nucleului punctului sudat şi

pătrunderea insuficientă a nucleului [13].

32

a) b)

Fig. 4.9 – Tipuri de imperfecțiuni ale punctului de sudură observate după finalizarea încercării

distructive; a) Dimensiune neconformă a nucleului de sudură, b) Pătrundere insuficientă a

nucleului de sudură.

Figura 4.10 prezintă aspectul structurii metalice de subansamblu șezut după încheierea

testului distructiv. Toate punctele de sudură de pe structură trebuie să fie debutonate.

Fig. 4.10 – Structura şezutului după testul distructiv.

Modul de măsurare a butonilor obţinuţi după finalizarea încercării distructive este

prezentat în figura 4.11.

Fig. 4.11 – Măsurarea butonilor obținuți după încercarea distructivă cu ajutorul şublerului.

Pentru măsurarea diametrelor se utilizează şublerul. Diametrul minim acceptat al butonului

obţinut după testarea distructivă este de 3,5mm la o tablă de grosime 0,8mm [45]. Există trei

tipuri de butoni obţinuţi după testarea distructivă: buton simetric, buton asimetric, buton parţial.

Butonul simetric şi diametrele acestuia sunt prezentate în figura 4.12 [45].

33

a) b)

Fig. 4.12 – Buton simetric; a) Aspectul butonului simetric după finalizarea încercării distructive,

b) Dimensiunile butonului simetric.

Modul de calcul pentru diametrul butonului simetric rezultat după efectuarea încercării

distructive este prezentat mai jos [45].

d=dp=(d1+d2)/2 (4.1)

Al doilea caz întâlnit după testarea distructivă a structurii este butonul asimetric, acesta

fiind prezentat în figura 4.13 [45].

a) b)

Fig. 4.13 – Buton asimetric; a) Aspectul butonului asimetric după finalizarea încercării

distructive, b) Dimensiunile butonului asimetric.

Modul de calcul pentru diametrul butonului asimetric rezultat după efectuarea încercării

distructive este prezentat mai jos [45].

d=(d1+d2)/2 (4.2)

Al treilea caz întâlnit după încercarea distructivă a structurii metalice este butonul parţial,

acesta fiind prezentat în figura 4.14 [45].

34

a) b)

Fig. 4.14 – Buton parțial; a) Aspectul butonului parţial după finalizarea încercării distructive, b)

Dimensiunile butonului parțial.

Formula de calcul pentru diametrul butonului parţial rezultat după efectuarea încercării

distructive este prezentată mai jos [45,54,63,65,71,78].

dp=(d2+d3)/2 (4.3)

Datele obţinute după finalizarea încercării distructive şi a măsurătorilor trebuie incluse în

raportul de test distructiv detaliat în figura 4.15.

Referinţă structură:

Data:

Schimb:

Nr. Dispozitiv:

Observaţii:

Faţa superioară a şezutuluiui

1 2 3 4 5 6 7 8 9 10

11 12 13 14 15 16 17 18 19 20

21 22 23 24 25 26 27 28 29 30

31 32 33 34 35 36 37 38

Faţa inferioară a şezutului

39 40 41 42

Rezultat OK/NOK (Acceptat/Neacceptat)

Întocmit: operator robot

Data,ora executării testului

Fig. 4.15 - Model de raport pentru încercarea distructivă

35

4.4. Analiza datelor înregistrate în Minitab

Pentru a putea studia capabilitatea procesului de sudare electrică prin presiune în puncte

am colectat date pe care le-am procesat în Minitab. Am dorit să analizez valorile intervalului

dimensional de variație a diametrului punctelor de sudură pentru a observa importanța variaţiilor

de curent.

În figura 4.16 de mai jos, se face legătura dintre controler, piesă tip, număr punct de

sudură, cod al culorilor, staţie de lucru şi transformator.

Fig. 4.16 – Legătura dintre controler, piesă tip, numărul punctului de sudură, codul culorilor,

staţia celulei de lucru şi transformatorul echipamentului de sudare electrică prin presiune.

Datele au fost colectate de pe piese, marcate şi încercate distructiv. Rezultatele obținute au

fost înregistrate în tabelele.

Pentru structurile metalice sudate în D1 (dispozitivul de sudare numărul 1) rezultatele au

fost incluse în tabelul 4.1.

Tabel 4.1 – Punctele sudate în dispozitivul numărul 1 (D1)

DISPOZITIV

NR.

MASĂ /

NR.

TRANSF.

PUNCTE DE SUDURĂ Data

1 2 3 4 5 6 7 8 9 10 11

D1 S1TR1 5,85 5,88 5,85 6,49 5,19 4,01 3,99 4,39 4,15 5,81 21.06.2012

D1 S1TR1 6,43 5,67 6,18 4,91 6,97 4,04 4,62 5,08 4,25 6,16 28.06.2012

D1 S1TR1 4,73 4,10 5,14 3,97 5,36 4,46 3,79 3,89 4,88 4,42 02.07.2012

D1 S1TR1 5,30 5,44 7,50 5,42 5,64 4,37 4,17 5,52 5,07 6,18 06.07.2012

D1 S1TR1 4,86 3,63 7,83 6,26 6,61 5,30 3,88 4,39 5,56 4,72 31.07.2012

D1 S1TR2 6,61 4,71 5,09 4,61 5,83 4,74 3,46 3,41 5,95 5,10 5,28 21.06.2012

D1 S1TR2 4,68 6,08 4,19 7,52 7,87 4,48 4,10 4,41 5,36 3,65 5,42 28.06.2012

D1 S1TR2 5,23 4,39 5,88 6,10 5,60 4,82 4,34 4,15 5,25 4,17 5,04 02.07.2012

D1 S1TR2 5,76 3,71 5,36 5,56 6,67 4,43 4,62 6,79 5,55 3,98 4,55 06.07.2012

D1 S1TR2 4,95 6,45 5,46 4,90 7,32 6,72 4,48 5,19 5,15 5,20 7,37 31.07.2012

D1 S2TR1 4,64 2,89 4,31 4,78 3,90 4,93 5,59 4,74 4,90 4,94 5,31 21.06.2012

D1 S2TR1 6,12 5,04 4,50 6,40 6,92 4,33 5,19 7,82 5,15 7,03 6,95 28.06.2012

D1 S2TR1 4,35 4,21 4,59 5,02 5,37 5,24 4,61 5,22 4,35 4,01 4,18 02.07.2012

36

D1 S2TR1 6,29 4,84 5,86 6,43 6,34 6,20 7,90 6,77 6,39 4,78 6,23 06.07.2012

D1 S2TR1 5,50 4,95 4,38 6,26 4,88 4,63 7,32 7,52 6,35 4,37 6,84 31.07.2012

D1 S2TR2 3,02 3,76 4,66 4,35 4,28 6,34 6,00 6,04 4,61 3,99 21.06.2012

D1 S2TR2 3,71 4,02 5,17 5,85 6,52 5,86 7,62 8,07 5,76 7,21 28.06.2012

D1 S2TR2 3,87 5,05 4,46 3,82 5,65 6,05 5,62 7,14 4,96 4,57 02.07.2012

D1 S2TR2 4,81 5,00 5,87 5,95 6,76 6,83 6,65 6,94 5,95 5,56 06.07.2012

D1 S2TR2 0 4,61 6,17 4,37 6,8 7,05 6,23 6,89 4,6 5,71 31.07.2012

Pentru structurile metalice sudate în D2 (dispozitivul de sudare numărul 2) rezultatele au

fost incluse în tabelul 4.2.

Tabel 4.2 – Punctele sudate în dispozitivul numărul 2 (D2)

DISPO

ZITIV

NR. MASĂ /

NR.

TRANSF.

PUNCTE DE SUDURĂ Data

1 2 3 4 5 6 7 8 9 10 11

D2 S1TR1 5,51 3,30 4,60 5,61 7,26 5,12 3,36 5,06 6,50 6,47 18.06.2012

D2 S1TR1 3,72 2,74 5,50 4,59 6,35 4,22 3,83 4,48 5,31 4,04 22.06.2012

D2 S1TR1 5,07 3,33 6,13 4,59 6,16 4,45 4,05 4,72 4,99 5,04 03.07.2012

D2 S1TR1 5,84 4,50 6,43 6,32 5,90 4,90 4,59 4,82 5,49 6,63 06.07.2012

D2 S1TR1 5,76 4,77 8,41 4,50 6,09 5,54 4,26 5,21 5,28 4,90 01.08.2012

D2 S1TR1 5,35 3,59 5,49 4,89 4,99 4,22 4,82 4,60 5,53 4,53 02.08.2012

D2 S1TR2 5,66 4,57 3,82 6,10 7,20 4,88 4,26 5,40 6,57 4,47 5,48 18.06.2012

D2 S1TR2 4,10 5,83 4,29 6,18 6,74 5,36 4,88 5,45 6,28 5,55 3,87 22.06.2012

D2 S1TR2 4,89 4,47 4,71 5,04 5,38 4,95 4,64 5,03 7,10 3,41 5,45 03.07.2012

D2 S1TR2 4,70 3,74 3,80 7,87 7,44 5,82 6,18 5,31 4,07 3,60 5,63 06.07.2012

D2 S1TR2 6,98 6,75 7,15 6,95 6,96 4,79 4,82 3,91 5,97 4,46 5,42 01.08.2012

D2 S1TR2 5,12 3,76 5,24 4,60 5,38 5,83 4,45 4,08 4,76 3,49 4,55 02.08.2012

D2 S2TR1 5,37 6,19 6,01 3,90 4,92 3,42 7,62 7,30 7,25 4,12 4,76 18.06.2012

D2 S2TR1 3,07 2,80 3,42 4,31 3,14 4,14 4,44 4,26 4,64 4,74 2,89 22.06.2012

D2 S2TR1 4,73 4,35 5,19 4,63 4,43 4,45 4,17 4,85 4,95 3,86 5,08 03.07.2012

D2 S2TR1 5,72 4,98 5,79 5,35 5,61 5,75 5,64 6,93 6,66 6,27 6,52 06.07.2012

D2 S2TR1 3,08 5,86 4,94 4,19 4,86 5,08 5,77 7,78 7,00 6,44 7,57 01.08.2012

D2 S2TR1 5,27 5,20 5,20 4,55 4,02 4,99 5,87 5,01 5,25 4,70 4,60 02.08.2012

D2 S2TR2 3,97 5,08 5,18 5,43 6,40 7,08 6,69 7,25 5,01 4,33 18.06.2012

D2 S2TR2 3,14 4,05 4,57 2,32 5,86 6,35 5,80 5,62 4,80 5,17 22.06.2012

D2 S2TR2 4,14 4,59 4,43 3,98 5,16 6,17 6,02 7,18 4,28 4,65 03.07.2012

D2 S2TR2 3,64 4,09 5,40 4,90 6,72 7,40 6,06 6,44 7,19 6,51 06.07.2012

D2 S2TR2 2,70 4,37 6,80 4,65 6,43 6,00 6,21 5,20 4,52 7,00 01.08.2012

D2 S2TR2 3,59 4,78 4,19 3,08 5,67 4,62 4,74 4,79 4,43 4,31 02.08.2012

Pentru structurile metalice sudate în D3 (dispozitivul de sudare numărul 3) rezultatele au

fost incluse în tabelul 4.3.

Tabel 4.3 – Punctele sudate în dispozitivul numărul 3 (D3)

DISPOZITIV NR. MASĂ

/ NR.

TRANSF.

PUNCTE DE SUDURĂ Data

1 2 3 4 5 6 7 8 9 10 11

D3 S1TR1 6,06 5,40 5,69 5,80 5,06 5,95 5,25 5,04 4,46 4,74 19.06.2012

37

D3 S1TR1 3,44 4,28 5,22 6,72 5,11 5,30 3,94 5,09 5,90 5,12 26.06.2012

D3 S1TR1 4,27 4,49 5,67 5,63 5,87 4,46 4,61 5,39 5,69 5,23 04.07.2012

D3 S1TR1 5,39 5,46 5,17 5,10 5,67 4,36 5,04 4,65 4,65 4,24 09.07.2012

D3 S1TR1 5,99 5,92 5,36 5,51 5,88 3,85 4,45 5,10 4,34 5,31 02.08.2012

D3 S1TR2 5,78 4,73 6,70 4,87 7,14 4,08 4,76 4,25 6,69 6,20 5,74 19.06.2012

D3 S1TR2 4,07 6,45 5,64 4,65 5,97 6,49 5,16 5,00 5,53 5,56 3,98 26.06.2012

D3 S1TR2 5,76 5,98 6,01 4,44 7,05 5,68 4,92 4,63 6,05 4,90 3,77 04.07.2012

D3 S1TR2 6,31 5,18 5,49 5,82 7,44 4,49 4,32 4,90 5,40 4,84 5,22 09.07.2012

D3 S1TR2 5,78 4,08 4,84 5,03 5,76 4,82 4,82 4,09 5,54 4,60 4,49 02.08.2012

D3 S2TR1 3,98 5,73 5,63 4,36 4,64 6,63 6,67 6,30 6,86 4,34 7,41 19.06.2012

D3 S2TR1 4,50 4,58 5,92 6,95 4,15 6,69 7,52 8,47 8,12 6,44 6,96 26.06.2012

D3 S2TR1 5,52 4,49 5,39 5,12 4,85 4,86 6,98 5,97 6,92 5,17 6,84 04.07.2012

D3 S2TR1 5,76 5,02 5,50 5,10 4,61 4,58 5,87 6,62 5,91 5,83 5,44 09.07.2012

D3 S2TR1 5,68 5,45 4,33 4,05 3,93 6,93 5,96 6,59 5,66 4,79 6,32 02.08.2012

D3 S2TR2 3,88 5,06 6,18 5,84 4,36 7,41 5,95 6,13 4,13 6,35 19.06.2012

D3 S2TR2 2,46 4,19 5,1 5,9 5,61 7,19 6,51 7,05 4,62 5,15 26.06.2012

D3 S2TR2 3,22 4,50 4,02 4,50 4,97 6,82 6,73 7,30 4,38 5,56 04.07.2012

D3 S2TR2 2,72 3,81 5,92 4,99 5,84 7,79 6,05 6,71 5,91 6,50 09.07.2012

D3 S2TR2 3,83 4,06 4,38 4,44 6,43 7,2 7,1 7,36 4,36 4,8 02.08.2012

Pentru structurile metalice sudate în D4 (dispozitivul de sudare numărul 4) rezultatele au

fost incluse în tabelul 4.4.

Tabel 4.4 – Punctele sudate în dispozitivul numărul 4 (D4)

DISPOZITIV NR. MASĂ /

NR.

TRANSF.

PUNCTE DE SUDURĂ Data

1 2 3 4 5 6 7 8 9 10 11

D4 S1TR1 4,83 4,44 7,37 5,87 7,18 5,36 4,50 5,36 5,67 5,75 14.06.2012

D4 S1TR1 5,02 5,51 3,81 5,01 4,56 4,29 3,37 4,74 5,97 4,50 27.06.2012

D4 S1TR1 5,45 5,45 5,58 4,38 5,34 4,55 3,27 4,29 5,53 5,86 01.07.2012

D4 S1TR1 4,78 5,51 4,92 4,87 5,37 4,80 3,45 3,57 5,45 5,14 05.07.2012

D4 S1TR1 6,31 6,00 3,96 5,52 6,20 4,48 3,52 3,74 4,27 5,76 10.07.2012

D4 S1TR2 6,23 4,38 3,26 5,80 6,85 4,89 3,89 4,14 4,18 1,72 5,26 14.06.2012

D4 S1TR2 7,18 6,61 4,91 4,84 7,35 4,39 4,19 4,18 4,87 4,58 4,37 27.06.2012

D4 S1TR2 4,34 5,05 5,43 5,67 7,51 5,72 3,85 5,37 6,18 4,95 4,78 01.07.2012

D4 S1TR2 4,09 4,32 5,97 5,16 6,80 4,39 4,73 4,80 7,02 4,63 4,26 05.07.2012

D4 S1TR2 6,66 3,50 4,27 4,61 7,26 4,86 6,03 4,82 6,28 4,91 5,05 10.07.2012

D4 S2TR1 4,65 4,88 5,47 4,56 5,34 4,66 9,30 8,29 7,62 4,20 5,36 14.06.2012

D4 S2TR1 5,29 5,14 4,27 4,77 5,01 5,45 6,51 6,50 6,60 5,71 5,18 27.06.2012

D4 S2TR1 4,20 5,13 4,67 5,75 5,63 4,15 7,89 6,27 6,59 7,14 5,04 01.07.2012

D4 S2TR1 6,57 4,79 5,52 5,72 5,23 4,23 6,52 6,05 7,55 4,66 7,30 05.07.2012

D4 S2TR1 5,44 5,89 4,28 4,37 6,01 4,98 3,97 5,19 5,46 6,29 5,44 10.07.2012

D4 S2TR2 3,39 4,27 4,29 6,38 6,16 6,42 6,70 6,67 6,48 4,58 14.06.2012

D4 S2TR2 0,00 4,31 5,28 5,1 6,09 5,64 4,83 6,94 4,77 4,83 27.06.2012

D4 S2TR2 3,24 5,12 6,78 4,48 5,07 6,37 6,05 5,62 7,22 6,99 01.07.2012

D4 S2TR2 4,14 4,5 4,97 4,78 5,38 5,76 6,53 6,19 4,98 6,42 05.07.2012

D4 S2TR2 3,62 4,93 5,84 6,08 7,67 6,49 6,42 6,01 5,46 5,83 10.07.2012

38

În urma debutonării punctelor sudate, se urmăreşte dacă variația diametrelor de buton

obținută este exclusiv superioară faţă de dimensiunea de referinţă. Variaţia mare în diametru

ilustrează faptul că intensitatea curentului folosit în procesul analizat se exprimă în procente din

curentul de reţea. Din cauza acestei variaţii, diametrul punctelor sudate electric prin presiune se

poate situa şi sub pragul de acceptabilitate.

Cu ajutorul Minitab-ului se generează grafice care ilustrează modul în care variază

diametrele butonilor rezultați după încercarea distructivă efectuată pe structurile metalice de

șezut tip Zafira.

Graficele generate de Minitab cuprind următoarele noțiuni:

UCL – upper critical limit – limita critică superioară (generată automat)

LCL – lower critical limit – limita critică inferioară (generată automat)

X - media valorilor

Valoare individuală – fiecare valoare obținută și înregistrată tabular și utilizată la întocmirea

graficului

Dispozitivul 1,2,3 și 4 – gruparea punctelor de sudură în funcție de dispozitivul pe care au fost

sudate

Cu linie punctată trasată pe orizontală, de culoare albastră, se evidențiază pragul de

acceptabilitate al butonilor obținuți după încercarea distructivă.

În figura 4.17 sunt descrise variaţiile în diametru ale butonului obținut după încercarea

distructivă a punctului de sudură numărul 1 de pe diferite structuri metalice de șezut analizate.

Diametrele obținute se situează în intervalul (LCL) 1,33mm – (UCL) 8,13mm, iar media (X ) este

de 4,73mm. Se constată că există diametre mai mici decât pragul de acceptabilitate (4mm). În

astfel de situații se analizează care este cauza rădăcină, se elimină și apoi se sudează o nouă

structură metalică ce va fi încercată distructiv.

39

Fig. 4.17 – Variația diametrului butonului rezultat după încercarea distructivă a punctului de

sudură numărul 1.

Figura 4.18 descrie variaţiile în diametru ale butonului obținut după încercarea distructivă

a punctului de sudură numărul 2 de pe diferite structuri metalice de șezut analizate. Diametrele

obținute se situează în intervalul (LCL) 2,16mm – (UCL) 7,37mm, iar media (X ) este de

4,77mm. Se constată că există diametre mai mici decât pragul de acceptabilitate (4mm). În astfel

de situații se analizează care este cauza rădăcină, se elimină și apoi se sudează o nouă structură

metalică ce va fi încercată distructiv [54].

Fig. 4.18 – Variația diametrului butonului rezultat după încercarea distructivă a punctului de

sudură numărul 2.

Figura 4.19 prezintă variaţiile în diametru ale butonului obținut după încercarea distructivă