proiect utilaj masina de tocat carne tmtc-160

-

Upload

ciprian-andrei-nicusor -

Category

Documents

-

view

292 -

download

15

description

Transcript of proiect utilaj masina de tocat carne tmtc-160

Masina de

tocat carne

TMTC – 160

Universitatea Ştefan cel Mare

Suceava

Facultatea de Inginerie

Alimentară

Ingineria Produselor Alimentare

STUDENT:

FRANCIUC SIMONA – GEANINA

ANUL III, GRUPA II C

ÎNDRUMĂTOR:

prep. drd. ing. BĂEŞU MARIUS

2013

3

CUPRINS

1. Generalităţi .............................................................................................................................. 4

2. Clasificarea utilajelor de mărunţire ......................................................................................... 5

3. Descrierea maşinii de tocat carne TMTC – 160 ..................................................................... 6

3.1. Cerinţe tehnice de bază .................................................................................................... 6

3.2. Construcţia şi funcţionarea utilajului ............................................................................... 7

3.3. Întreţinerea şi repararea maşinii de tocat carne .............................................................. 10

4. Materiale utilizate în construcţia maşinilor ........................................................................... 12

5. Caracteristicile organelor de maşini din componenţa maşinii de tocat carne TMTC – 160 . 14

6. Măsuri de protecţie a muncii ................................................................................................. 17

Bibliografie

4

1. GENERALITĂŢI

Prelucrarea cărnii, ca şi celelalte ramuri ale industriei alimentare, necesită o serie de

maşini, utilaje şi instalaţii pentru realizarea semifabricatelor şi a produselor finite. Acestea

execută operaţii diverse în cadrul proceselor de producţie, asigurând în felul acesta: mărirea

productivităţii muncii, realizarea produselor de bună calitate în termeni optimi, reducerea

efortului fizic al personalului prin introducerea mecanizării şi automatizării.

Utilajele folosite în industria cărnii trebuie să aibă o productivitate adecvată, să fie uşor

de întreţinut şi exploatat, să permită prelucrarea cărnii şi a subproduselor fără riscul de a

contamina carnea cu metale grele, vopsele, lubrifianţi, să fie rezistente la condiţiile

microclimatice din secţiile productive, să fie uşor de igienizat, să fie rezistente la coroziune în

cazul folosirii substanţelor detergente, dezinfectante şi sterilizante, lubrifierea acestora să se

realizeze în aşa fel încât substanţele folosite să nu vină în contact cu produsul [2].

În industria cărnii, majoritatea maşinilor de mărunţire lucrează prin tăiere, dar există şi

maşini care lucrează prin presare – tăiere (concasorul de oase), tăiere – frecare (moara colidală),

impact – frecare (moara cu bile) şi prin presare – rupere (maşina de mărunţit gheaţă, maşina de

tenderizat carne).

În alegerea unei maşini sau alteia, se au în vedere, în primul rând, consideraţiile

tehnologice (ceea ce trebuie să execute maşina) dar nu trebuie minimalizată nici economicitatea

procesului de mărunţire – tăiere, respectiv costurile de exploatare şi întreţinere. În această

direcţie se are în vedere şi consumul de energie pentru mărunţire [1].

În lucrarea de faţă vom studia mai îndeaproape maşinile de mărunţire, şi în special

maşina de mărunţire prin tăiere (maşina de tocat) modelul TMTC – 160.

5

2. CLASIFICAREA UTILAJELOR DE MĂRUNŢIRE

Maşinile de mărunţire se clasifică în patru grupe după principala forţă care acţionează

asupra materialului [5]:

- maşini de mărunţire prin compresiune (concasoare);

- maşini de mărunţire prin lovire, dezintegrare;

- maşini de mărunţire prin frecare (măcinare);

- maşini de mărunţire prin tăiere (maşini de tăiat).

Maşinile de tăiat se pot clasifica şi ele în mai multe categorii în funcţie de următoarele

criterii [8], [7]:

- în funcţie de tipul de cuţit utilizat:

٠ maşini cu cuţite în formă de disc;

٠ maşini cu cuţite plane de diferite forme;

٠ maşini cu cuţite tip stea;

٠ maşini care utilizează mai multe tipuri de cuţite.

- în funcţie de mărimea bucăţilor tăiate:

٠ maşini pentru tăierea în bucăţi mari;

٠ maşini pentru tăierea în bucăţi medii;

٠ maşini pentru tăierea în bucăţi mici

٠ maşini pentru tăiere fină.

- în funcţie de construcţia şi modul de montare a cuţitelor:

٠ maşini cu cuţitele montate pe discuri rotative (în general având cuţite plane de

diferite forme);

٠ maşini centrifugale (având cuţite plane), tăierea realizându-se sub acţiunea

forţei centrifuge;

٠ maşini cu cuţitele montate pe arbori rotativi:

- maşini cu cuţite disc (maşini de tăiat legume, fierăstrău circular);

- maşini cu cuţite plane de diferite forme (cuter, fierăstrău plat);

- maşini cu cuţite tip stea (volf);

- maşini cu mai multe tipuri de cuţite (maşini de tăiat slănina).

- în funcţie de natura materialului de tăiat:

٠ maşini de tăiat fructe (în jumătăţi, cuburi, felii, etc.);

٠ maşini de tăiat legume (în bucăţi mici, rondele, felii);

٠ maşini de tăiat carnea şi produsele din carne (tranşarea cărnii în bucăţi mari şi

mijlocii, tocare).

Maşinile de tocat carne sunt utilaje destinate mărunţirii grosiere a cărnii, organelor şi

slăninii, în stare proaspătă, refrigerată sau decongelată. Elementul principal al maşinii de tocat

carne este mecanismul de tăiere, format din site şi cuţite. Se folosesc cuţite în formă de cruce, cu

suprafaţa de tăiere pe o singură parte sau pe ambele. Sitele au diametrul cuprins între 100 şi 285

mm, în funcţie de tipul utilajului, iar sitele au orificii cu diametrul de 2, 3, 4, 6, 8, 10, 13, 18 şi

20 mm [2].

6

3. DESCRIEREA MAŞINII DE TOCAT CARNE TMTC – 160

3.1. Cerinţe tehnice de bază

Maşina de tocat carne TMTC – 160 are următoarele caracteristici tehnice [2],

[12]:

- diametrul sitelor 160 mm

- turaţia transportorului melcat de alimentare 120 rot/min

- turaţia transportorului melcat de antrenare 150 (carne crudă) respectiv

300 rot/min (carne fiartă)

- turaţia spiralelor de alimentare 15 rot/min

- puterea rnotorului electric 10 kW

- turaţia motorului electric 1500 rot/min

- dimensiunile utilajului(L x 1 x h) 1250mm x 649mm x 1400mm

- masa netă 800 kg

- productivitatea maşinii

(pentru sita cu ochiuri de 4 mm) 1000 kg/h (carne crudă) respectiv

1600 kg/h (carne fiartă)

- capacitatea de alimentare 200 l

- dimensiunile curelelor

trapezoidale 22 x 1500 mm

Pentru realizarea unui proces uniform, maşina trebuie amplasată pe un postament drept,

nu înclinat, în conformitate cu fluxul tehnologic adoptat astfel încât să se respecte distanţele

minime între celelalte utilaje existente în secţie, pereţi şi căi de acces.

7

3.2. Construcţia şi funcţionarea utilajului

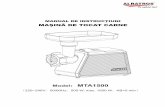

Maşina de tocat carne TMTC – 160 (figura 1) este formată din postamentul 1, prevăzut,

la cele patru colţuri, cu orificii pentru şuruburile de fundaţie 2, cu care maşina se va fixa la

pardoseală. Carcasa 3 cuprinde în interiorul său motorul electric 4 montat pe dispozitivul cu

două şine 5 care se pot ridica sau coborî cu ajutorul a patru buloane, pentru reglarea curelelor

trapezoidale 6. Accesul la motorul electric se face prin două capace laterale 7. Alimentarea cu

material se face prin pâlnia 8, împingerea cărnii spre şnecul de lucru făcându-se cu ajutorul a

două spirale 9.

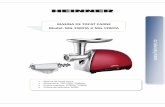

Mecanismul de antrenare (figura 2) se compune dintr-un ax inferior a şi unul superior b,

orizontali şi paraleli şi un ax verical c. Axul inferior primeşte mişcarea de rotaţie de la motorul

electric prin intermediul unei transmisii cu curele trapezoidale d. Pe acest ax se găsesc două roţi

cu dinţi înclinaţi e şi f, care se angrenează cu roţile cu dinţi înclinaţi g şi h situate pe arborele

superior, roţi care se mişcă liber. Cuplarea roţilor dinţate de pe axul inferior şi superior se face

cu ajutorul manetei mobile 10, astfel că se pot realiza două turaţii diferite amintite la punctul

3.1., în funcţie de tipul de carne folosită.

Axul superior este cuplat cu şnecul de lucru care antrenează carnea la mecanismul de

tăiere. Axul vertical c este antrenat de la axul superior printr-un sistem i, melc (aflat pe axul

superior) – roată melcată (aflată pe axul vertical). Printr-un angrenaj conic j, mişcarea se

transmite la două roţi dinţate cilindrice k, montate pe două axe l, care antrenează spiralele de

alimentare 9. Mecanismul de tăiere este format din cuţite, site şi inele de strângere care se

montează în carcasa 11, fiind strâns cu şaiba de strângere 12. Punerea în funcţiune şi oprirea

maşinii se realizează de la automatul de pornire 13 [2], [3].

8

Figura 1. Maşina de tocat carne TMTC – 160: 1 – postament;

2 – orificiu pentru şuruburile de fundaţie; 3 – carcasa maşinii; 4 – motor electric;

5 – dispozitiv cu două şine pentru reglarea curelei trapezoidale; 6 – curea trapezoidală;

7 – capac lateral; 8 – pâlnie de alimentare; 9 – spirală (şnec) de alimentare; 10 – manetă

mobilă pentru cuplarea roţilor dinţate; 11 – carcasa mecanismului de tăiere; 12 – şaibă de

strângere; 13 – automat de pornire; 14, 15 – puncte de ungere a maşinii; 16 – orificiu de

evacuare a uleiului; 17 – vizor-indicator pentru nivelul de ulei; 18 – manetă pentru slăbirea

cuplajului şnecului de lucru cu axul superior [2].

9

Figura 2. Schema cinematică a maşinii de tocat carne TMTC – 160: a – ax (arbore) inferior;

b – ax superior; c – ax vertical; d – transmisie cu curele trapezoidale; e, f, g, h – roţi cu dinţi

înclinaţi; i – angrenaj melcat; j – angrenaj conic; k – roată dinţată cilindrică; l – ax pentru

antrenarea spiralei de alimentare [2].

10

3.3. Întreţinerea şi repararea maşinii de tocat carne

Repararea şi întreţinerea între reparaţii a maşinii necesită cheltuieli importante. În plus, la

lucrările de reparaţii participă un numeros personal cu înaltă calificare. Depistarea din timp şi

eliminarea cauzelor care provoacă ieşirea prematură din uz a organelor de maşini au rezultate

importante: micşorează opririle neproductive, măresc perioada dintre reparaţii şi reduc

cheltuielile pentru realizarea acestora, eliberând în acelaşi timp, pentru alte lucrări, un mare

număr de muncitori calificaţi. [11].

O bună întreţinere şi reparaţie a maşinii asigură menţinerea funcţionării acesteia potrivit

performanţelor tehnico-ecomomice prevăzute în cartea tehnică, influenţând direct randamenul şi

precizia de funcţionare precum şi realizarea producţiei în cantităţile şi calitatea prevăzute.

Întreţinerea maşinii cuprinde următoarele activităţi care se efectuează de personalul care

le deserveşte [9]:

- controlul funcţionării maşinii;

- supravegherea exploatării şi a reglajelor în timpul funcţionării maşinii;

- curăţarea maşinii şi a locului de muncă.

Controlul funcţionării maşinii se execută de către fiecare schimb la începutul lucrului

pentru a se vedea dacă:

- maşina este bine unsă;

- nu au apărut defecţiuni la diferite organe;

- maşina răspunde la comenzi, echipamentul de protecţie funcţionează în condiţii de

siguranţă;

- nu există locuri sau găuri de ungere înfundate la trecerea lubrifiantului.

Micile neajunsuri sau defecţiuni, care se constată la acest control trebuie remediate

înainte de începerea procesului de lucru.

O problemă destul de frecvent întâlnită mai ales la organele de maşini în mişcare este

apariţia uzurii datorită frecării dintre suprafeţe, care la unele piese apare mai repede, la altele mai

târziu, în funcţie de gradul de solicitare la care sunt supuse. Din acest motiv se modifică jocurile

iniţiale din ansambluri, forma, dimensiunile precum şi starea suprafeţelor.

Cunoaşterea cauzelor procesului de uzură a pieselor face posibilă eleborarea unor

procedee de mărire a rezistenţei la uzură şi luarea unor măsuri de întreţinere şi reparaţii care să

ducă la creşterea duratei de funcţionare între reparaţii. O astfel de măsură este interpunerea între

suprafeţele aflate în contact a unui film subţire de lubrifiant care diminuează procesul de frecare

şi deci întârzie uzura organelor de maşini.

Ungerea maşinii de tocat carne tip TMTC – 160 se realizează în punctele 14 şi 15.

Angrenajele aflate în baia de ulei se ung prin barbotarea uleiului din baie care este prevăzută cu

orificiul de evacuare a uleiului 16. Nivelul uleiului din baie se observă prin vizorul – indicator

17. Completarea cu ulei a bazinului se face ori de câte ori se constată scăderea nivelului acestuia

sub limita indicată la vizor.

Supravegherea funcţionării şi exploatării raţionale, fără suprasolicitări a maşinii, pe

lângă muncitorul de la maşină revine şi şefilor de echipă şi maiştrilor care răspund de:

- respectarea cu stricteţe a regimurilor limită între care poate să funcţioneze maşina;

- maşina să nu se încarce peste capacitatea ei maximă admisă;

- maşina să fie alimentată tot timpul în mod ritmic, atât pe durata unui schimb, cât şi pe

zi, săptămână, lună.

Este bine ştiut faptul că obţinerea produselor de calitate depinde în primul rând de buna

funcţionare a maşinii şi de încărcarea ei ritmică, fără suprasolicitări. Suprasolicitarea maşinii,

11

prin regimuri de lucru peste limitele normale, duce la uzuri premature şi căderi accidentale, care

dereglează procesul de producţie şi nu se mai asigură realizarea sarcinilor de plan [9].

Curăţarea maşinii şi a locului de muncă sunt necesare pentru buna funcţionare a maşinii

şi asigurarea preciziei de lucru.

După terminarea lucrului, maşina se opreşte din funcţiune de la automatul de pornire 13.

În vederea spălării se demontează setul de tăiere format din cuţite şi site şi se scoate şnecul de

lucru prin slăbirea cuplajului şnecului cu axul superior prin acţionarea manetei 18. Piesele

demontate se spală bine cu apă caldă, inclusiv interiorul maşinii şi pâlnia de alimentare [1].

În timpul funcţionării maşinii, din diferite motive (nu a fost bine strâns mecanismul de

tăiere, cuţitul nu calcă bine pe sită sau sitele sau încărcat cu cartilaje, tendoane, flaxuri), carnea

nu se mărunţeşte bine şi se încălzeşte. Pentru remedierea acestui defect se demontează şi se

remontează corect mecanismul de tăiere după ce în prelabil au fost schimbate cuţitele şi sitele

[1].

La sfârşitul fiecărui program de lucru, după curăţarea maşinii, acelaşi lucru se efectuează

şi pentru încăperea în care a avut loc exploatarea maşinii, aceasta trebuind păstrată curată şi

igienizată pentru a înlătura pericolul de contaminare a cărnii cu microorganismele prezente în

aer sau pe suprafaţa meselor de lucru.

Repararea maşinii

În cursul exploatării maşinii, ca urmare a fenomenului de uzură normală ce intervine

după un anumit interval de funcţionare, se reduce performanţa tehnică şi se pierde precizia de

lucru a acesteia. Pentru asigurarea pe întreaga durată normată de serviciu a funcţionării normale

a maşinii, la anumite intervale de timp, ea trebuie oprită din exploatare şi supusă unor reparaţii

prin care să se înlăture uzurile unor piese pentru a le readuce la parametri iniţiali.

Uzuri sau defecte datorate unor cauze anormale, defecte ascunse în material, întreţinere,

curăţare, ungere defectuoasă, reparaţii de slabă calitate, neîncadrate într-un proces tehnologic

corect, duc la scoaterea din funcţiune, accidentală, a maşinii.

Pentru a preveni acest inconvenient, periodic, se execută revizii, iar dacă în urma acestora

se constată defecţiuni care ar împiedica funcţionarea maşinii la parametri normali, se realizează

reparaţia curentă corespunzătoare. Aceasta presupune recondiţionarea sau înlocuirea pieselor

uzate, care se demontează de pe maşină, se verifică şi se măsoară gradul lor de uzură, revopsirea

maşinii, acolo unde este cazul, întocmirea listei pieselor de schimb necesare pentru reparaţiile

următoare.

Reparaţia capitală, Rk, presupune eliminarea tuturor uzurilor pieselor în scopul readucerii

acestora cât mai aproape de caracteristicile tehnice constructive iniţiale. În aceste condiţii,

maşina de tocat carne suferă următoarele lucrări [9]:

- demontarea completă a maşinii de pe fundaţie şi introducerea ei în atelierul de

reparaţii;

- curăţarea, spălarea, măsurarea uzurilor, sortarea pieselor în trei categorii: bune,

reparabile şi inutilizabile;

- recondiţionarea sau înlocuirea pieselor şi subansamblurilor uzate, care nu mai pot

funcţiona în condiţii de siguranţă şi precizie de lucru necesară;

- toate celelalte lucrări ce se execută în mod normal şi la reparaţiile curente;

- refacerea fundaţiei maşinii, dacă aceasta este degradată;

- remontarea maşinii şi reaşezarea pe fundaţie;

- vopsirea suprafeţelor neactive pentru protecţia contra agenţilor corozivi din exterior;

- probe de funcţionare în gol şi în sarcină, reglaje şi rodaj mecanic;

- verificarea parametrilor funcţionali şi de precizie, în vederea recepţiei şi predării

maşinii în exploatere.

12

4. MATERIALE UTILIZATE ÎN CONSTRUCŢIA MAŞINILOR

Materialele utilizate în construcţia maşinilor se aleg în mod special pentru funcţia tehnică

pe care o au de îndeplinit şi ţinând seama de consumurile de material şi energie, calitate,

fiabilitate, economicitate, durabilitate, cerinţe privind siguranţa alimentară şi de protecţie a

mediului ambiant [6].

Materialele pentru construcţia organelor de maşini din industria alimentară se clasifică

în: metalice şi nemetalice. Materialele metalice pot fi feroase sau neferoase. Cele nemetalice pot

fi materiale plastice, de tip elastomer, sticloase şi ceramice şi materiale fibroase. Din categoria

materialelor metalice feroase fac parte fontele şi oţelurile.

Fontele sunt aliaje Fe – C cu un conţinut de carbon între 2,11 şi 6,67%. Ele nu sunt

maleabile fără un tratament termic suplimentar. În funcţie de structură fontele se pot clasifica

astfel [6]:

- fonte albe, în care tot carbonul este legat sub formă de carbură de Fe (cementită); au

în compoziţie un conţinut redus de Si, sunt foarte dure şi nedeformabile;

- fonte pestriţe, au carbonul atât legat sub formă de cementită, cât şi liber sub formă de

grafit; nu se folosesc în construcţia utilajelor din industria alimentară;

- fonte cenuşii, unde carbonul apare sub formă de grafit lamelar sau nodular, conţin

peste 1,5% Si, iar în prezenţa grafitului imprimă structurii în ruptură o culoare

cenuşie.

Fonta cenuşie cu grafit lamelar are capacitate foarte mare de amortizare a vibraţiilor şi

prezintă rezistenţă mare la rupere prin compresiune, de aceea se utilizează în construcţia

batiurilor, carcaselor, suporturilor, roţilor de curea, roţi dinţate mari etc.

Fonta cenuşie cu grafit nodular se pretează cel mai bine procesului tehnologic de turnare.

De asemenea, poate fi prelucrată uşor prin aşchiere. Capacitatea de amortizare a vibraţiilor este

inferioară fontelorcu grafit lamelar. Din acest tip de fontă se execută piese cu mare rezistenţă

mecanică, rezistenţă la oxidare, cum ar fi: segmenţi, pistoane, arbori cotiţi, roţi dinţate, corpuri

de pompe, robinete, vane şi ventile pentru apă etc.

O altă clasificare a fontelor din punct de vedere al utilizării lor în construcţia utilajelr din

industria alimentară, cuprinde următoarele grupe [6]:

- fonte maleabile: sunt fonte cu proprietăţi bune de turnare, cu rezistenţă comparabilă

cu cea a oţelurilor carbon care se pot suda şi prelucra prin aşchiere;

- fonte aliate: sunt fonte cenuşii, albe sau maleabile, care datorită prezenţei unor

elemente de aliere cum ar fi Ni, Cr, Si posedă caracteristici mecanice îmbunătăţite,

inclusiv rezistenţă la uzură şi la temperaturi înalte (fonte slab şi mediu aliate) sau

rezistenţă ridicată la coroziune (fonte bogat aliate) [4].

Fontele sunt cele mai utilizate materiale pentru fabricarea pieselor turnate care nu vin în

contact cu produsul alimentar. Astfel de piese sunt batiurile maşinilor, carcasele

electromotoarelor, arzătoare pentru gaze etc. În prezent fontele sunt utilizate într-o măsură

crescândă ca mteriale antifricţiune pentru lagăre şi cuzineţi.

Oţelurile sunt aliaje Fe – C care conţin până la 2,11% C şi se obţin prin reducerea

conţinutului de carbon din fontă. Aceste aliaje sunt cele mai utilizate materiale de construcţie

pentru că posedă proprietăţi fizico – mecanice ridicate. Structura şi proprietăţile oţelurilor sunt

determinate în mare măsură de conţinutul în C şi de alte elemente de aliere (Ni, Cr, Mo, V),

respectiv de compoziţia chimică a acestora. Unul sau mai multe elemente introduse în

compoziţie îmbunătăţesc proprietăţile mecanice şi fizico – chimice ale oţelului [6].

Oţelurile se pot clasifica, în mod convenţional, după criteriul calitativ în [4]:

- oţeluri carbon: - cu destinaţie specială;

- cu destinaţie precizată;

- oţeluri slab aliate;

13

- oţeluri aliate (mediu şi înalt aliate).

Oţelurile carbon de uz general sunt oţelurile cu un conţinut de C de până la 0,6%, nealiate

şi slab aliate cu Mn sau cu Mn, Si şi V.

Oţelurile carbon constituie în mod neîndoielnic cea mai importantă grupă de materiale

folosite în construcţia de maşini. Ele sunt materiale tenace, rezistenţa lor fiind în general însoţită

de deformabilitate plastică.

Oţelurile slab aliate conţin elemente de aliere introduse în mod voit în compoziţie.

La utilizarea oţelurilor în construcţia diverseor organe de maşini se are în vedere faptul că

acestea sunt clasificate în două categorii: oţeluri care au caracteristici mecanice garantate (oţeluri

de uz general pentru construcţii, oţeluri netratate destinate fabricării organelor de asamblare prin

deformarea la rece, oţeluri pentru ţevi fără sudură, oţeluri laminate la cald) şi oţeluri care au

garantată compoziţia chimică (oţeluri pentru călire şi revenire, oţeluri de cementare, oţeluri

pentru niturare, oţeluri pentru rulmenţi). Oţelurile din ultima categorie, în funcţie de tratmentele

termice caracteristice, pot fi clasificate în oţeluri de cementare şi oţeluri de îmbunătăţire.

Oţelurile de cementare conţin maximum 0,25% C, sunt oţeluri moi, de aceea prezintă o

rezistenţă slabă la uzură, dar au tenacitate ridicată. Aceste oţeluri pot fi supuse unor tratamente

termochimice pentru îmbunătăţirea compoziţiei chimice a stratului superficial. Astfel, stratul

superficial se va durifica şi va prezenta o rezistenţă bună la uzură, iar miezul piesei va rămâne

tenace.

Oţelurile de îmbunătăţire conţin între 0,25÷0,65% C, iar în urma tratamentului de călire

se obţine o structură suficient de dură cu o rezistenţă ridicată.

În diverse construcţii oţelul este utilizat cu o protecţie prin acoperire, ca: oţel galvanizat

(zincat), oţel cositorit (acoperit cu staniu), oţel nichelat, oţel smălţuit [6].

În industria alimentară nu se foloseşte oţelul simplu pentru că influenţează culoarea şi

gustul produselor, motiv pentru care este exclus contactul dintre acesta şi produsele alimentare.

Materialele metalice neferoase nu au o utilizare largă în construcţia organelor de

maşini pentru că sunt materiale scumpe. Se pot polosi doar în situaţiile când nu pot fi înlocuite

sau când aduc avantaje economice. Aceste materiale prezintă rezistenţă la oxidare şi la

coroziune, o bună conductivitate termică şi electrică.

După densitate şi specificul lor, materialele metalice neferoase pot fi grupate în [6]:

- metale neferoase uşoare: Al, Ti, Mg;

- metale neferoase grele: Cu, Ni, Zn, Sn, Pb;

- metale neferoase nobile: Au, Ag, Pt.

Aluminiul este utilizat în construcţia utilajelor şi instalaţiilor din industria spirtului şi a

laptelui. Aliajele din aluminiu prezintă proprietăţi fizico – mecanice superioare aluminiului, dar

rezistenţa la coroziuneeste inferioară aluminiului pur. Utilizarea aluminiului este limitată la

părţile componente ale utilajelor care vin în contact cu produsul alimentar, deoarece acest

material nu poate fi curăţat în mediu alcalin. În plus, în contact cu carnea şi cu grăsimile,

formează oxizi negri (aluminaţi) care schimbă culoarea produselor.

Cuprul prezintă rezistenţă ridicată la coroziune chimică şi electrochimică şi, de

asemenea, conductibilitate electrică şi termică ridicată. În industria alimentară se utilizează

pentru construcţia rezervoarelor pentru depozitarea şi transportul acidului acetic, a aparatelor de

distilare şi rectificare în industria fermentativă. Aliajele cuprului sunt cunoscute sub denumirea

de alame şi bronzuri.

Alamele sunt aliaje Cu – Zn sunt aliaje cu maximum 50% Zn care, uneori, pot conţine şi

alte elemente de aliere cum ar fi Al, Ni, Fe, Pb.

Bronzurile sunt aliaje Cu – Sn cu un conţinut de peste 60% Cu care pot avea ca elemente

de aliere Al, Pb, Ni, Si, Be, Cd etc. Aceste materiale se prelucrează prin turnare şi sun cele mai

utilizate aliaje în domeniul construcţiei maşinilor şi utilajelor.

14

Din bronz se confecţionează lagăre, melci şi roţi melcate solicitate puternic, armături de

presiune, pompe, piese care funcţioneză în mediu corosiv [6].

Bronzurile cu staniu sunt utilizate în industria laptelui pentru confecţionarea pompelor

pentru lapte, a lagărelor de alunecare pentru pompe şi a pieselor solicitate la cavitaţie şi

coroziune.

Bronzurile cu siliciu sunt utilizate în construcţia aparetlor ce funcţionează la presiuni

înalte.

Atât alama cât şi bronzul se pot utiliza numai la acele părţi ale utilajului care nu vin în

contact cu produsul alimentar.

Nichelul este utilizat în construcţia aparatelor folosite în industria alimentară datotită

proprietăţilor fizico – mecanice, tehnologice şi rezistenţei ridicate la coroziune. Nu este

recomandată folosirea nichelului în indistria cărnii, deoarece nu este rezistent la acţiunea

sulfului.Aliajele de nichel se obţin prin alierea nichelului cu Si, Mn, Cu, Cr, Fe, Al şi Mo,

prezintă caracteristici mecanice superioare, rezistenţă la coroziune şi rezistenţă electrică. [6]

Zincul, plumbul şi aliajele lor sunt puternic toxice, de aceea se interzice utilizarea lor la

construcţia utilajelor şi instalaţiilor din industria alimentară.

Materialele nemetalice sunt reprezentate de materiale lemnoase, pluta, materiale plastice,

materiale tip elastomer, materiale ceramice şi sticloase, materiale fibroase, materiale sinterizate

şi materiale izolatoare.

Materialele sinterizate sunt obţinute în urma unui tratament termic aplicat pulberilor

nepresate sau compacte, la o temperatură sub temperatura de topire a constituientului principal,

în scopul creşterii rezistenţei, prin lipirea particulelor. Materialele care se sinterizează sunt

materiale metalice feroase şi neferoase, materiale ceramice sau combinaţii dintre acestea [6].

Acest tip de materiale se utilizează la confecţionarea lagărelor, carcaselor pentru rulmenţi

şi role, roţi dinţate, lagăre de alunecare, roţi dinţate cilindrice şi conice [4].

5. CARACTERISTICILE ORGANELOR DE MAŞINI DIN COMPONENŢA

MAŞINII DE TOCAT CARNE TMTC – 160

În continuare vom descrie organele de maşini care intră în componenţa maşinii de tocat

carne TMTC – 160, solicitările la care sunt supuse, uzura precum şi materialele din care sunt

confecţionate.

Carcasa maşinii este realizată din fontă cenuşie cu grafit lamelar, pentru că acest tip de

fontă, după cum am amintit la punctul precedent, are capacitate foarte mare de amortizare a

vibraţiilor. În plus, carcasa este solicitată mai mult static.

Şuruburile şi piuliţele folosite pentru asamblarea maşinii sunt confecţionate din bare

laminate din oţel, metale şi aliaje neferoase, iar dacă sunt mai puţin solicitate se foloseşte oţel

carbon obişnuit.

Pentru şuruburile de fundaţie care necesită o rezistenţă la uzură se vor utiliza oţeluri

aliate tratate termic. Dacă este necesară o rezistenţă la coroziune se folosesc nichelul şi aliajele

sale.

În cazul asamblării filetate, principalele solicitări care apar sunt: tija şurubului de

strângere este solicitată la tracţiune, spira filetului este supusă la încovoiere şi strivire, suprafaţa

de contact a spirelor filetului este solicitată la presiune de contact, iar capul şurubului este supus

solicitării de încovoiere [6].

15

Arborii sunt organe de maşini care au rolul de a susţine alte elemente aflate în mişcare

de rotaţie, în oscilaţie sau în reapus şi care contribuie la transmiterea mişcării de rotaţie. Aceştia

se sprijină pe lagăre cu alunecare sau cu rostogolire (rulmenţi), iar porţiunile de sprijin ale

arborilor pe lagăre se numesc fusuri când axa de rotaţie este orizontală sau înclinată şi pivoţi

când axa de rotaţie este verticală [6].

Pentru transmiterea mişcării, roţile cilindrice sau cele de curea se sprijină pe arbori în

zonele de calare.

Arborii pot fi supuşi unor solicitări simple ca: torsiune, încovoiere, întindere sau

compresiune, dar şi unor solicitări compuse (torsiune şi încovoiere, torsiune, încovoiere şi alte

solicitări). Toate aceste solicitări conduc, în timp, la deformaţii ale arborilor.

Arborii se execută din bare laminate, din semifabricate forjate, matriţate prin operaţia de

strunjire, iar materialele care intră în alcătuirea lor sunt oţeluri de îmbunătăţire, oţeluri de

cementare, pentru că operaţia de cementare permite obţinerea unor suprafeţe dure, rezistente la

uzură şi chiar la oboseală [4].

Lagărele sunt organe de maşini care susţin arborii în mişcare de rotaţie. Acestea sunt de

două tipuri: lagăre cu alunecare şi lagăre cu rostogolire numite şi rulmenţi.

Arborii maşinii de tocat carne TMTC – 160 se sprijină pe lagăre cu rulmenţi. În

componenţa unui rulment radial intră următoarele componente: inelul interior, inelul exterior,

corpurile de rostogolire şi colivia, ultima având rolul de a ghida şi de a menţine corpurile de

rulare la o distanţă egală între ele [6].

Corpurile de rostogolire şi căile de rulare, inelul interior şi cel exterior, pentru rulmenţii

axiali, se execută din oţel special pentru rulmenţi, RUL 1 (pentru rulmenţii de dimensiuni mici)

şi RUL 2 (la executarea elementelor rulmenţilor de dimensiuni mari).

Rulmenţii mai pot fi confecţionaţi şi din oţeluri slab aliate cu Cr (1,30 – 1,65%) sau

oţeluri de îmbunătăţire în stare călită urmată de revenire joasă pentru că în piesă apar atât

solicitări de suprafaţă cât şi în volum [4]. Mai pot fi confecţionaţi şi din bronz.

Coliviile rulmenţilor se execută din oţel obişnuit – tablă de oţel ambutisată, din bronz la

rulmenţii oscilanţi, duraluminiu sau materiale plastice.

Solicitarea principală în rulmenţi o reprezintă solicitarea de contact la rostogolire care

duce la oboseală de contact şi, în final, la apariţia pittingului (ciupiturilor).

La turaţii foarte mari nu se mai poate asiguar mişcarea de rostogolire în rulmenţi şi apare

patinarea acestora.

Ungerea rulmentului are scopul de areduce efectul frecării dintre corpurile de rostogolire

– căile de rulare – colivie, de a împidica pătrunderea impurităţilor etc.

Angrenajele (transmisiile prin roţi dinţate) fac parte din categoria transmisiilor directe

care transferă mişcarea de rotaţie, respectiv puterea de la un arbore conducător la un arbore

condus. Angrenajul este format dintr-o pereche de roţi dinţate montate pe arbori, una pe arborele

conducător, denumită pinion sau roată dinţată conducătoare, iar cealaltă pe arborele condus

(roată dinţată condusă).

În cazul maşinii de tocat carne TMTC – 160 există două angrenaje cilindrice exterioare

cu dinţi înclinaţi formate din roţile conducătoare e şi f (figura 2) aflate pe arborele inferior a,

care se angrenează cu roţile conduse g, respectiv h, situate pe arborele b. Aceste angrenaje

cilindrice cu dinţi înclinaţi produc zgomot mai mic deoarece contactul dinţilor nu se face deodată

pe toată lungimea lor, ci în mod treptat, dar neajunsul principal îl constituie apariţia unor sarcini

suplimentare axiale în lagărele arborilor [6].

Angrenajul melcat i are pinionul (roata conducătoare) cu un diametru foarte mic, dintele

este de forma unei elice înfăşurate pe roată, asemănător şurubului. Axele celor două elemente

sunt reciproc perpendiculare şi încrucişate în spaţiu [6].

Angrenajul conic j este folosit pentru schimbarea direcţiei de mişcare de la arborele

verical c la arborii înclinaţi l.

16

Roţile dinţate ale angrenajelor pot fi confecţionate dintr-o gamă foarte largă de materiale

metalice şi nemetalice: fonte cenuşii cu grafit lamelar sau cu grafit nodular (pentru că au

rezistenţă mare la oboseală), oţeluri carbon şi oţeluri aliate. În funcţie de categoria de tratamente

termice aplicate, oţelurile carbon de calitate şi oţelurile aliate pot fi: oţeluri de îmbunătăţire şi

oţeluri de cementare. Tratamentul termic poate fi aplicat asupra întregii roţi sau numai asupra

coroanei dinţate. Oţelurile de cementare se utilizează la realizarea roţilor dinţate care trebuie să

prezinte rezistenţă la uzură [6].

Materialele folosite pentru execuţia roţilor cilindrice dinţate sunt materialele sinterizate

pentru că aceste roţi funcţionează la turaţii mari întrucât ungerea se realizează prin

autolubrifiere.

Materialele nemetalice (textolit, poliamide, poliacetaţi) sunt folosite pentru îmbunătăţirea

eficienţei economice a angrenajelor, reducerea zgomotului şi a vibraţiilor [6].

Solicitările care pot apărea în angrenaje sunt cele referitoare la dantura roţilor dinţate:

încovoiere, presiune de contact, uzură şi oboseală.

Roţile utilizate la transmisia prin curele trapezoidale trebuie să fie uşoare şi bine

echilibrate încă din construcţie şi trebuie să prezinte o bună aderenţă pentru curea pentru a nu-i

produce uzura. Acestea se execută din fontă, oţel, aliaje de aluminiu sau mase plastice.

La confecţionarea curelelor se folosesc fie bumbac, piele de bovine, benzi metalice sau

din oţel arc, fie cauciuc, mase plastice etc.

La curelele trapezoidale, în partea centrală este stratul de rezistenţă confecţionat dintr-o

ţesătură de bumbac, iar materialul de umplutură este format dintr-un strat rezistent la

compresiune şi unul rezistent la tracţiune, urmat de unul rezistent la uzură format dintr-o ţesătură

cauciucată. Îmbinarea capetelor curelei se poate realiza prin lipire, vulcanizare coasere şi cu

elemente metalice speciale.

În cadrul transmisiei prin curele apare solicitarea la întindere a curelei care rezultă din

forţele transmise prin cele două ramuri ale sale. Pe lângă această solicitare mai apare oboseala şi

uzura, ultima putând fi diminuată prin acoperirea curelelor cu nailon dur.

O problemă majoră care mai apare este încălzirea curelei. Fiecare trecere peste roată

înseamnă un ciclu de îndoire – dezdoire a curelei, iar creşterea temperaturii va fi cu atât mai

ridicată cu cât frecvenţa îndoirilor – dezdoirilor este mai mare [6].

Şnecurile de alimentare şi cel de antrenare, întrucât vin în contact cu produsul

alimentar, vor fi confecţionate exclusiv din oţel inoxidabil.

Carcasa electromotorului este realizată din fontă.

Vizorul – indicator este confecţionat din sticlă refractară.

17

6. MĂSURI DE PROTECŢIE A MUNCII

În vederea desfăşurării lucrului în condiţii de maximă siguranţă trebuie respectate o serie

de reguli [10]:

- este interzisă introducerea mâinii în pâlnia de alimentare a maşinii, presarea cărnii

spre şnecuri realizându-se cu ajutorul unui obiect de lemn care se va păstra în

permanenţă curat;

- înainte de punerea în funcţiune a maşinii se va verifica dacă montarea cuţitelor,

şaibelor, piuliţelor şi a capacului este bine făcută;

- se interzice lubrifierea, deşurubarea capacului, scoaterea cuţitelor şi a şaibelor sau

executarea altor lucrări în timpul funcţionării maşinii;

- este interzisă alimentarea manuală a maşinii cu material pentru tocat; încărcarea

trebuie executată numai mecanizat cu ajutorul dispozitivului hidraulic de încărcare;

- este interzis lucrul la maşină în cazul constatării unor defecţiuni ale dispozitivelor de

protecţie, ale dispozitivelor de comandă, ale aparatelor de măsură şi control sau ale

instalaţiei electrice;

- se interzice operaţia de curăţare a pâlniei de alimentare în timpul funcţionării maşinii;

- se interzice părăsirea locului de muncă în timpul funcţionării utilajului;

- angajatul care deserveşte maşina trebuie să efectueze oprirea ei în cazul constatării

oricărei defecţiuni în funcţionarea acesteia.

18

BIBLIOGRAFIE

1. Banu, C. (coord), Exploatarea, întreţinerea şi repararea utilajelor din industria cărnii,

Editura Tehnică, Bucureşti, 1990;

2. Banu, C., Oprea, A., Dănicel, Gh., Îndrumător în tehnologia produselor din carne,

Editura Tehnică, Bucureşti, 1985;

3. Banu, C., Alexe, P., Vizireanu, C., Procesarea industrială a cărnii, Editura Tehnică,

Bucureşti, 1997;

4. Domşa, A., Domşa, Ş., Materiale metalice în construcţia de maşini şi instalaţii, vol. I

şi II, Editura Dacia, Cluj – Napoca, 1981;

5. Ioancea, L., Dinache, P., Popescu, Gh., Rotar, I., Maşini, utilaje şi instalaţii în

industria alimentară, Editura Ceres, Bucureşti, 1986;

6. Mironeasa, S., Mironeasa, C., Elemente de inginerie mecanică, Editura MATRIX

ROM, Bucureşti, 2010;

7. Nedeff, V., Maşini şi instalaţii pentru industria alimentară, curs, vol. 1, Universitatea

din Bacău, Bacău, 1997;

8. Răşănescu, I., Operaţii şi utilaje în industria alimentară, Universitatea din Galaţi,

Galaţi, 1978;

9. Şuteu, V., Şuteu, V., Şuteu, M., Tehnologia întreţinerii şi reparării maşinilor şi

utilajelor, Editura Dacia, Cluj – Napoca, 1984;

10. *Norme specifice de protecţie a muncii pentru industria cărnii şi a produselor din

carne, Ministerul muncii şi solidarităţii sociale, 2002;

Surse internet:

11. http://www.scribd.com/doc/105131251/Intretinerea-Tehnica-a-Utilajelor 12. http://www.scribd.com/doc/74506208/Tehnologia-Si-Controlul-Calitatii-Salamului-de-Vara