5. Raprapid prototypeid Prototyping

-

Upload

dorian-juganaru -

Category

Documents

-

view

5 -

download

0

description

Transcript of 5. Raprapid prototypeid Prototyping

Aplicatie CAM - Rapid Prototyping

• Una dintre cele mai importante implicatii ale implementarii

CAM in procesele de productie este aceea a realizarii de

prototipuri ale produselor in regim rapid de lucru (RP -

rapid prototyping – prototipare rapida).

Rapid-prototyping • În ultimul deceniu a fost dezvoltat un mare număr de sisteme de produce, care

permit transformarea conceptului de realizare a unui produs complex într-o replică solidă obţinută într-o perioadă scurtă de timp (de la câteva ore la câteva zile). Tehnologiile convenţionale presupun realizarea unui prototip în săptămâni sau chiar luni. Acestă nouă tehnologie, RP, a fost dezvoltată în principal în SUA şi este acum folosită pe scară medie în toată lumea.

• RP este descris în principal ca metoda în care piesa este creată prin adăugarea repetată a unor straturi de material. Folosind programe de calculator specializate în grafică în trei dimensiuni, un model 3D CAD este ,,tăiat” în straturi sau secţiuni foarte subţiri. Apoi, în funcţie de metoda specifică folosită, maşina sau sistemul RP construieşte piesa strat cu strat până când o replică solidă a modelului CAD este generată. Selecţia materialului este de asemenea specifică metodei folosite. Datorită caracteristicilor sale speciale, RP a făcut ca producerea de piese complexe să fie fezabilă. În plus, simplitatea planificării procesului a demonstrat potenţialul acestei metode pentru realizarea unor procese de producţie rapidă (RM – rapid manufacturing). Rezultatul RP – prototipul – reprezintă un model conceptual pentru vizualizarea şi analiza proiectării (Figura 4.1). Poate fi folosiţi de ingineri pentru verificarea formei şi pentru a realiza teste funcţionale limitate.

Rapid-prototyping • Sistemele de RP permit utilizatorilor să producă prototipuri

în mod rapid şi eficient, dar şi cu o precizie ridicată, încă din faza de proiectare. Aceste sisteme creează obiecte direct dintr-un model 3D CAD, permiţând producătorilor atât să reducă substanţial timpul de proiectare şi costurile, cât şi să îmbunătăţească substanţial calitatea produselor prin verificarea schiţelor de proiectare. Toate sistemele de RP au în comun faptul că realizează prototipuri prin adăugare de noi straturi de material folosind informaţii din modelul CAD. Acest model CAD trebuie să fie realizat într-un standard industrial de RP, format STL (Sterea-Litography). În acest format, modelele solide în CAD sunt transformate în modele de suprafeţe ce conţin un număr mare de triunghiuri. Apoi, modelul în format STL poate fi ,,tăiat” în straturi de dimensiuni specificate de operatorul uman (informaţie 2½ D).

Rapid-prototyping • Multe din maşinile comerciale de RP pot realiza o simulare pentru

detectarea erorilor de transformare a modelelor CAD convenţionale în format STL. Simultan se poate estima de asemenea timpul necesar construirii modelului solid.

• Bazându-se pe acestă informatie 2½ D, piesele pot fi astfel construite prin stratificare, scanare sau umplere cu material a acestor secţiuni în ordine corespunzătoare. Rezultatul acestui principiu de lucru este crearea unor modele solide cu suprafeţe în formă de ,,scară”, caracteristică comună tuturor proceselor de RP. Aceasta are un efect negativ asupra acurateţii de producţie şi necesită alte prelucrări ulterioare. Efectul de ,,scară” este combătut prin diferite metode, ca de exemplu modificarea strategiei de generare a straturilor sau reducerea grosimii acestora, folosind un mecanism avansat de aplicare a materialelor şi materiale cu proprietăţi complexe. Materialele brute implicate în general în procesele de RP includ răşini, pulberi, filamente termoplastice, ceară, celuloză, hârtie etc.

Rapid-prototyping • O dată început procesul de RP al unei piese, întervenţia

umană este minimă în comparaţie cu procesele tradiţionale. În general maşinile de RP funcţionează nesupravegheate (fără intervenţie umană) până la terminarea piesei, după ce în prealabil, operatorul uman a peterecut un interval de timp scurt pentru pregătirea programului de lucru al maşinii respective. De aceea, folosind o maşină RP se poate realiza o economie considerabilă de resurse (umane şi de timp). Unele din maşinile de RP sunt ecologice din punct de vedere al materialului folosit şi de dimensiuni mici şi de aceea pot fi folosite chiar în biroul de proiectare în acelaşi mod în care este folosită o maşină de fotocopiere (xerox).

• În ultimii ani, tehnologia RP s-a dezvoltat în mod continuu şi exponenţial devenind deja o ramură importanţă în industrie.

Rapid-prototyping • Avantajele şi dezavantajele RP

• Avantajele acestei tehnologii sunt evidente:

• - dezvoltarea de modele fizice poate fi realizată într-un timp semnificativ mai mic decât folosind tehnologii convenţionale;

• - transferul foarte uşor de la un model CAD la o piesă reală;

• - nu necesită investiţii adiţionale pentru scule specifice;

• - costul piesei este independent de complexitatea ei;

• - asigură o flexibilitate crescută a proceselor de producţie.

• Unul dintre principalele dezavantaje ale acestor sisteme de RP este acela al investiţiei primare. Toate aceste maşini au costuri foarte ridicate, situate la un nivel mediu de 350 000 500 000 USD, pentru un volum de lucru de 0,50,50,5m. Celelalte dezavantaje provin din limitările tehnice ale sistemelor şi tehnicilor existente pe piaţă, putându-se menţiona:

• - asigură crearea de prototipuri de volum mic;

• - gama de materiale folosite pentru realizarea prototipurilor nu este foarte mare;

• - este un proces lent în cazul procesării de piese de volume medii până la mari (injecţia în forme este de 100 de ori mai rapidă decât RP);

• - acurateţea scăzută – este dificilă menţinerea unei acurateţi de ± 0,1 mm;

• - costul ridicat al materialelor (răşinile pentru stereolitografie costă în jur de 300 USD/kg).

Rapid-prototyping • Ciclul de producţie RP

• Aşa cum s-a mai menţionat, RP poate fi folosit pentru mai multe etape ale procesului de proiectare. Acest paragraf descrie ciclul de la proiectarea CA şi până la realizarea prototipului (Figura 4.2).

• Ciclul RP începe cu proiectarea CAD. Aceasta poate fi repetată de câteva ori până când se obţine un model cu caracteristicile dorite.

• Urmează apoi etapa de generare a fişierelor CAD. Formatul final al fişierului sau fişierelor trebuie să fie un model solid al prototipului ce trebuie realizat. Din fişierul sau fişierele CAD, un alt fişier trebuie creat, fişier cu extensia SLT. Formatul STL (care derivă din Stereo-Litography) este în prezent un format standard pentru maşinile de RP din Statele Unite ale Americii. Aceste fişiere sunt de obicei stocate în formă binară, pentru economie de spaţiu pe discul magnetic.

Rapid-prototyping

ProiectareCAD

Post procesare

Procesul deconstruc]ie

Transferfi[ier de lucru

Pre-procesare

Generarefi[ier STL

CICLULRP

Rapid-prototyping

• Dupa realizarea fişierului STL, acesta trebuie prelucrat şi

adaptat diferitelor tipuri de sisteme de RP. Unele sisteme

pot accepta direct fişiere STL, în timp ce celelalte necesită o

,,pre-procesare” prealabilă. Aceasta pre-procesare se face

în general pe un computer separat de sistemul de RP,

pentru economie de timp şi pentru a nu ţine ocupată

maşina RP. Această pre-procesare presupune o setare a

parametrilor pentru controlul maşinii de RP respective. Un

fişier de lucru este astfel salvat într-un format care poate fi

interpretat şi executat de sistemul de RP respectiv.

Rapid-prototyping • Fişierul de lucru trebuie acum transferat sistemului de RP.

Această operaţie poate fi efectuată fie manual (prin transferul unui disc magnetic) sau transfer printr-o reţea locală de calculatoare. În general, pentru o piesă relativ complexă, fişierul de lucru are dimensiuni considerabile şi de aceea o reţea care să includă sistemul de RP este indispesabilă pentru operaţia de transfer.

• O dată realizat transferul fişierului de lucru, procesul de construcţie al prototipului poate începe. După terminarea acestui proces, de obicei, este necesară o etapă de post-procesare. Aceasta presupune înlăturarea materialului în exces ca şi curăţirea produsului final.

• Dacă produsul final corespunde din punct de vedere al caracteristicilor, atunci ciclul RP este încheiat. Altfel, modificări pot fi făcute la nivelul etapei de proiectare CAD şi ciclul este repetat.

Rapid-prototyping • Implicaţiile RP

• Implicaţiile RP au un număr mare de efecte în diferite stadii ale

ciclului de producţie, ca proiectarea, alegerea materialelor,

producţia propiu-zisă, vânzari etc.

• Din punct de vedere al proiectării, RP aduce nou posibilitatea:

• - reducerii numărului de părţi componente ale produsului ceea ce

conduce la un proces de asamblare mult mai uşor;

• - forme geometrice suprapuse în schiţe;

• - linii geometrice neîntrerupte;

• În prezent, materialele folosite în RP sunt limitate la un număr

foarte mic. Unul dintre principalele potenţiale de cercetare în

acest domeniu este acel al lărgirii gamei de materiale prin

folosirea unor materiale compozite, prin controlarea porozităţii

acestora etc.

Rapid-prototyping • Implicaţiile pe care RP le poate aduce în procesul de

producţie propiu-zisă, sunt foarte importante şi anume:

• - asigurarea unui proces de producţie cu adevarat flexibil – se poate schimba geometria produselor fără a fi afectată eficienţa proceselor;

• - nu necesită nici un fel de scule specializate, implicând astfel timp de producţie şi învestiţie de capital scăzute;

• - asigură o planificare mai simplă a producţiei – nu e nevoie de scule, de aprovizionare, iar timpii necesari prelucrărilor sunt calculaţi chiar de către sistem.

• Vânzările unei companii care foloseşte RP vor fi influenţate prin producerea unor piese mai ieftine într-un timp mai scurt, decât în cazul folosirii unor tehnologii tradiţionale. De asemenea, clienţii se pot implica foarte mult în procesul de proiectare după dorinţele lor.

Rapid-prototyping • Aplicaţii practice ale RP

• Există cinci mari tendinţe de folosire ale metodelor de RP şi anume:

• - vizualizarea prototipului. Chiar dacă cineva este expert în citirea schiţelor de proiectare sau a imaginilor 3D dintr-un sistem CAD ale unei piese complexe, tot este foarte greu de vizualizat cu precizie cum va arata piesa. Găuri, pasaje interioare sau suprafeţe curbe fac uneori interpretarea acestora foarte dificilă. În acest caz, zicala ,,o fotografie valorează cât 1 000 de cuvinte” poate fi redefinită ca ,,un prototip real şi palpabil valorează cât 1 000 de fotografii”. Cu alte cuvinte, pentru o piesă nouă, nu există modalitate mai bună de verificare a caracteristicilor acesteia decât piesa palpabilă în sine, pe care operatorul o poate privi din toate părţile;

Rapid-prototyping

• - verificarea proiectării. O cauză posibilă a calităţii scăzute a

unora dintre piese este aceea a compromiterii proiectului

din cauze legate de timp sau cost. Cu metode tradiţionale,

verificarea proiectului unei piese implică realizarea unor

serii de prototipuri, proces adesea mare consumator de

timp şi de bani. În contrast, metodele de RP pot genera

prototipuri foarte repede şi de aceea verificarea proiectului

poate fi făcută rapid şi cu costuri scăzute.

Rapid-prototyping

• Procesul de îmbunătăţire a calităţii unei piese poate fi

sintetizat astfel:

• proiectarea prototipului cu ajutorul unui program CAD;

• construirea prototipului cu o metoda de RP;

• inspectarea prototipului RP şi determinarea erorilor posibile;

• corectarea erorilor în programul CAD;

• verificarea noului prototip RP modificat;

• când nu mai există erori, construirea unui model funcţional;

• testarea funcţională a acestuia (în regim real de lucru);

• producerea piesei (dacă prototipul corespunde din punct de vedere

funcţional, se trece la producerea piesei);

Rapid-prototyping

• - etapizarea proiectării (proiectare în mai multe etape). Cu

metode tradiţionale, dezvoltarea unui prototip era foarte

mare consumatoare de resurse (umane şi materiale) şi de

aceea timpul afectat etapelor de proiectare era relativ

scăzut (sau erau realizate mai multe etape de proiectare în

acelaşi timp). Cu metodele de RP este acum posibilă

trecerea prin mai multe etape de proiectare în mod rapid şi

cu costuri scăzute.

Rapid-prototyping

• Procesul prezentat anterior, de îmbunătăţire a calităţii unei

piese, poate fi modificat (cu ajutorul tehnologiei de RP)

astfel:

• proiectarea prototipului cu ajutorul unui program CAD;

• construirea prototipului cu o metodă de RP;

• inspectarea prototipului RP şi determinarea erorilor posibile;

• corectarea erorilor în programul CAD;

• verificarea noului prototip RP modificat;

• realizarea unei noi etape de proiectare folosind tehnologia de RP;

• când nu mai există erori, construirea unui model funcţional;

• testarea funcţională a acestuia (în regim real de lucru);

• producerea piesei (dacă prototipul corespunde din punct de vedere

funcţional, se trece la producerea piesei);

Rapid-prototyping

• - optimizarea produsului. Procesul prezentat mai sus

prezintă o metodă practică de îmbunătăţire a calităţii unui

produs cu jutorul tehnologiei de RP. Cu toate acestea,

optimizarea proiectării poate de asemenea îmbunătăţi

situaţia. Ca fiecare etapă de proiectare şi optimizarea poate

fi costisitoare din punct de vedere al timpului şi al costurilor.

Metodele de RP permit echipei de proiectare să se joace cu

expresia ,,şi dacă” pentru îmbunătăţirea produsului. De

exemplu, se pot modifica caracteristicile geometrice ale

noului produs foarte simplu şi cu costuri scăzute.

Rapid-prototyping

• De aceea procesul de îmbunătăţire a calităţii poate fi

modificat după cum urmează:

• proiectarea prototipului cu ajutorul unui program CAD;

• construirea prototipului cu o metodă de RP;

• inspectarea prototipului RP şi determinarea erorilor posibile;

• corectarea erorilor în programul CAD;

• verificarea noului prototip RP modificat;

• realizarea unei noi etape de proiectare folosind tehnologia de RP;

• optimizarea şi testarea multiplelor variante de proiectare folosind

tehnologia de RP;

• când nu mai există erori, construirea unui model funcţional;

• testarea funcţională a acestuia (în regim real de lucru);

• producerea piesei (dacă prototipul corespunde din punct de vedere

funcţional, se trece la producerea piesei);

Rapid-prototyping

• - fabricarea modelului funcţional. Când un prototip a fost

realizat prin paşii descrişi mai sus, este foarte important de

fabricat un model funcţional real de test. Acest model nu se

ştie încă dacă va trece toate testele funcţionale. De aceea,

construirea prematură a liniilor de fabricaţie sau realizarea

sculelor necesare fabricării acestuia poate fi un proces cu

costuri ridicate, dar fără nici un final. Din nou, tehnologia de

RP poate veni în ajutor. În prezent există un număr mare de

metode care permit realizarea unui model funcţional într-un

timp relativ scăzut şi cu costuri minime

Rapid-prototyping

• Procesul de construire a noului produs (cu o calitate

îmbunătăţită) se poate tranforma din nou, astfel:

• proiectarea prototipului cu ajutorul unui program CAD;

• construirea prototipului cu o metodă de RP;

• inspectarea prototipului RP şi determinarea erorilor posibile;

• corectarea erorilor în programul CAD;

• verificarea noului prototip RP modificat;

• realizarea unei noi etape de proiectare folosind tehnologia de RP;

• optimizarea şi testarea multiplelor variante de proiectare folosind

tehnologie de RP;

• construirea unui model funcţional folosind tehnologia de RP;

• testarea funcţională a acestuia (în regim real de lucru);

• producerea piesei (dacă prototipul corespunde din punct de vede-re

funcţional, se trece la producerea piesei).

Rapid-prototyping

• Se poate observa că în această versiune finală a procesului

de îmbunătăţire a calităţii unui produs, din 10 etape, şase

presupun folosirea în mod direct a metodelor de RP.

Economia de timp şi costuri se poate dovedi astfel

substanţială din punct de vedere global.

Rapid-prototyping

• Tehnici de RP

• SLS (Selective Laser Sintering)

• - procedeul DTM. A fost realizat de Carl Deckard şi Joe

Beaman (University of Texas, Austin) în anul 1986 (Figura

4.3).

• Aşa cum s-a aratăt într-un paragraf anterior, SLS începe cu

generarea fişierului CAD. Acest fişier CAD trebuie convertit

în formatul standard STL, care este acum suportat de

majoritatea programelor de proiectare CAD. Sistemul SLS

dispune de pachetul de programe DTMView care încarcă

fişierul standard STL. Sistemul permite utilizatorului să

seteze anumiţi parametri ai procesului de realizare a

prototipului.

Rapid-prototyping Sistem descanare

Laser

Obiect

Cam era

Rola

Cilindrul deconstruire

PistonPiston delivrare

pulbere

Sistem elivrare

pulbere

închisă

Platformă

Rapid-prototyping • Procesul de realizare începe prin depozitarea unui strat subţire de pulbere pe o platformă. Un

laser cu CO2 controlat de calculator scanează selectiv secţiunile prin obiect şi este proiectat pe platforma astfel pregătită cu pulbere. Pulberea încălzită va fi astfel fuzionată cu alte particule formând o masă solidă. Întensitatea fasciculului laser este modulată pentru a topi pulberea numai în ariile definite de geometria de proiectare a obiectului. Camera de fabricaţie este închisă emertic şi menţinută la o temperatură mai joasă decât punctul de topire al pulberii folosite. După terminarea scanării întregii secţiuni, platforma va fi apoi coborâtă în concordanţă cu grosimea specificată a stratului. Apoi, un strat adiţional de pulbere este împrăştiat deasupra stratului precedent. Noul strat va fuziona cu stratul precedent. Straturi succesive de pulbere sunt depozitate unul peste celălalt şi, astfel, procesul este repetat până când prototipul este gata. Există o gamă largă de materiale brute disponibile pentru acest proces, ca de exemplu, materialele termoplastice (poliamida, policarbonaţii), nisipul, elastomerii, ceramica şi pulberile metalice.

• SLS a fost comercializat în principal pentru verificarea proiectării conceptuale a unui nou produs şi pentru realizarea unor prototipe funcţionale (testarea acestora în regim real de funcţionare)

Rapid-prototyping • - procedeul EOS este similar cu cel al firmei DTM şi este realizat

de compania germană EOS GmbH. Principala diferenţă dintre EOS şi DTM este dispozitivul de răspândire a pulberii. DTM foloseşte un mecanism cu role pentru a împrăştia stratul de pulbere în mod egal. Deoarece rezervorul cu pulbere este situat într-o parte a platformei şi partea cealaltă este folosită pentru colectarea materialului redundant, rolele trebuie să traverseze platforma de două ori. În contrast, în sistemele EOS, materialul este pus într-un container cu faţa în jos, astfel încât acesta traversează doar o singură dată platforma pe care se depozitează stratul de pulbere.

Rapid-prototyping

• Acurateţea pieselor produse depinde în principal de

dimensiunile particulelor de pulberi şi de raza fasciculului

laser. Cu toate că prototipurile realizate prin SLS au o

consistenţă mecanică satisfacătoare, în unele cazuri,

suprafaţa rezultată a pieselor nu îndeplineşte toate

aşteptările şi necesită prelucrări ulterioare.

Rapid-prototyping

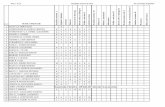

Caracteristici DTM 2500 EOS M250

Aplicaţii Diverse prototipuri Prototipuri tehnice

Tipul de laser CO2 CO2

Putere laser 250 W Min. 200 W

Diametru fasciculului 0,4 mm 0,45 mm

Viteza de scanare Până la 3 m/s

Sistemul de pulbere 50% otel + 50%

bronz

Amestec de oţel şi pulberi

metalice cu punct de topire

scăzut

Livrarea pulberii role Rezervor cu lamă

Volumul maxim 250mm 250 mm 185 mm

Grosimea minimă a

straturilor

0,05-1 mm

Rapid-prototyping • SLA (Stereo-Lithography)

• Procedeul 3D Systems. Stereolitografia (SLA) se bazează pe folosirea unor polimeri fotoreactivi, de obicei unii care reacţionează la lumina ultravioletă sau laser, cu lungime de undă scurtă. Prin absorbirea de suficientă energie a

• radiaţiilor, răşinile se solidifică (are loc procesul de polimerizare).

• Produse de 3D Systems Corp., aparatele de SLA au fost primele sisteme de RP care au ajuns pe piaţă (1987). Ultimele modele de aparate SLA dispun de programe Microsoft Windows NT pentru operaţiile principale: 3D Lightyear pentru afişare şi poziţionare piesă, generare suport şi tăiere şi Buildstation pentru operarea maşinii SLA.

Rapid-prototyping • Materialele folosite pentru realizarea pieselor au fost la început bazate pe acrilaţi. În

prezent se folosesc materiale epoxy care prezintă avantajul că sunt mai puţin toxice şi au proprietăţi mai bune faţă de acrilaţi.

• SLA începe cu un model solid CAD. Acesta este apoi tranformat în formatul standard STL. Fisierul de lucru STL este tăiat în secţiuni orizontale, iar fiecare secţiune este salvată într-un fisier separat. Aceste fisiere sunt apoi ,,reunite” pentru crearea a 4 fişiere separate ce controlează maşina SLA (cu extensiile L, R,V şi PRM). Cel mai important fişier dintre cele patru este cel cu extensia V (Vector). Acesta conţine conturul pe care laserul îl va urma pentru tăierea formei piesei.

• Prin luminarea selectivă a unei suprafeţe cu polimeri, se poate forma un strat al modelului. Pentru a realiza stratul următor, obiectul este înmuiat într-o cuvă cu polimeri. Paşii de construcţie se repetă până când piesa este gata. Apoi, excesul de răşină ce rămâne pe suprafeţele acesteia este spălat şi piesa este plasată într-o cameră cu lumină ultravioletă pentru procesarea finală a răşinii

Rapid-prototyping

închisă

mobilă

Sistem descanare Laser

Obiect

Fotopolim er

Platform a

Cam era

Cuvă

Cuţit

Rapid-prototyping • Sistemul de RP prin SLA al companiei 3D Systems este probabil

cel mai performant de pe piaţă, oferind o rezoluţie cu o grosime a stratului de 0,0254 mm. Unul din principalele dezavantaje ale SLA este impactul asupra mediului de lucru, deoarece răşina proaspăt polimerizată este poluantă şi periculoasă pentru sănătate. Pentru curaţirea acesteia se folosesc solvenţi care cresc costurile şi temerile ecologiste şi de sănătate. Principalul avantaj al acestei metode este însă calitatea suprafeţelor prototipului, care este probabil cea mai bună dintre toate sistemelede RP.

Rapid-prototyping

• Procedeul SOUP (Solid Object Ultraviolet Laser Plotting). A

fost dezvoltat de Mitsubish Corporation în Japonia şi este

comercializat de CMET (Computer Modelling and

Engineering Technology). Acest sistem foloseşte o

tehnologie similară cu 3D Systems - un laser este folosit

pentru construirea de modele într-o cuvă de răşini

fotopolimerizabile

Rapid-prototyping

• Procedeul D-MEC. Compania japoneză D-MEC a lansat

propriile sisteme de RP cu SLA, numite SCS (Solid Creation

Systems). Aceste sisteme folosesc lasere pe bază de HeCd

sau ioni de argon cu raza fasciculului ajustabilă. Volumul

modelelor care pot fi construite cu aceste sisteme poate

ajunge până la 1 000 mm800 mm500 mm

Rapid-prototyping

• Procedeul Soliform. A fost dezvoltat de DuPont Imaging şi

comercializat începând cu anul 1989. Patentul aparţine

companiei japoneze Teijin Seiki care se ocupă de

comercializarea acestuia în Asia, în timp ce compania

DuPont se axează acum pe dezvoltarea de răşini

fotopolimerice. Materialul folosit în acest caz este o răşina

albă, cu proprietăţi similare cu cauciucul şi liconatul.

Rapid-prototyping • Procedeul Light Sculpitng Inc. Are la bază şi sistemul SLA, trăsătura

distinctivă fiind aceea că întăreşte (polimerizează) toate straturile deodată, mărind astfel productivitatea. Sistemul este format dintr-o imprimantă industrială, o unitate de perforare, programe de calculator de creare secţiuni şi o sursă de radiaţii. Măştile create de programele de stratificare sunt folosite de imprimantă care le listează pe folii transparente. Imprimanta foloseşte toner convenţional. Foliile sunt stocate în ordinea corespunzătoare, iar pe marginea acestora, un pistol depozitează polimer lichid. Sursa de lumină inundă apoi fotopolimerul pentru 2-3 secunde. Imediat cum iradiaţia se opreşte, stratul de polimer se întăreşte şi se detaşează de pe foliile de plastic.

Rapid-prototyping • SGC (Solid Ground Curing)

• Compania Cubital a dezvoltat o variantă de stereolitografie

numită SGC Laser

Obiect

Masca foto

Celula de expunere

Placa

Aplicator

Cap

Sistemde eliminare

Aplicator

Sistem electrofotografic

de generare

r ăşină

de răşină

fotopolimerică

mască

de sticlă

ceară

răcire

tăiere

ărităneînt

Rapid-prototyping • Acest proces constă în următorii paşi:

• un calculator analizează un fişier CAD şi secţionează obiectul

respectiv în straturi subţiri de grosime specificată;

• imaginea stratului curent este ,,tipărită” pe o sticlă foto (mască)

folosind un proces electrostatic similar cu tipărirea laser. Partea

stratului care reprezintă material solid este lasată transparentă;

• un strat subţire de fotopolimer este imprăştiat în mod egal peste

suprafaţa de lucru;

• o lumină ultravioletă este proiectată prin mască peste noul strat de

polimer lichid;

• răşina expusă, corespunzătoare părţii transparente a măştii,

polimerizează şi se întăreşte;

Rapid-prototyping • răşina neafectată, care este încă în stare lichidă, este aspirată înapoi

în rezervor;

• ceara lichidă este imprăştiată peste suprafaţa de lucru, umplând

cavităţile ocupate mai înainte de polimerul lichid neîntărit;

• o placă de răcire întăreşte ceara; în acest moment întregul strat,

ceara şi polimerul, este solid;

• stratul este turnat până la grosimea dorită;

• procesul se repetă pentru următorul strat, fiecare strat aderând la cel

anterior, până când obiectul este terminat;

• ceara este îndepărtată prin topire sau spălare şi prototipul este gata

• Materialele folosite în acest proces sunt răşina polimerică,

ceara şi tonerul. Prin aceasta metodă, se pot realiza

modele solide de 10-15 ori mai rapid decât cu alte metode

de RP. Avantajul acestei metode este crearea unor modele

cu calităţi crescute şi la preturi competitive

Rapid-prototyping • LM (Laminated Manufacturing)

• Principiul acestui procedeu constă în imbinarea secvenţială

a foliilor de material (ca de exemplu: hârtie, plastic sau

materiale compozite) una peste cealaltă. Există trei

tehnologii diferite în funcţie de metoda aplicată pentru

tăierea contururilor şi de materialele folosite:

• - Tehnologia Laminated-Object Manufacturing (LOM) –

Helisys. Maşina LOM, comercializată de firma Helisys,

generează o piesă prin laminare şi tăiere cu laser a

materialelor sub formă de folii. Materialele puse la dispoziţia

operatorului sunt hârtia, plasticul sau materialele compozite.

Foliile sunt laminate într-un bloc solid cu ajutorul unei

îmbrăcăminţi termice adezive.

Rapid-prototyping

mobilă

Laser

Obiect

LaserRola

Rola de Rola

Camera

Oglinda

încălzită

de încărcare

închisă

încărcare

nefolosităhârtie

hârtie

Rapid-prototyping • Sistemul LOM operează cu ajutorul unui calculator personal.

Acesta pune la dispoziţia operatorului progamul LOM Slice care controlează procesul de RP.

• Şi acest procedeu de RP începe cu fişierul standard STL care este încărcat de LOM Slice şi afişat pe ecranul calculatorului. Operatorul are acum posibilitatea să controleze parametrii procesului de RP: puterea laserului, viteza de încălzire a materialului, marginea de avansare a materialului etc. O dată aceste valori întroduse, LOM este gata să înceapă procesul de realizare a prototipului.

• Procesul începe cu un model 3D care va fi tăiat în secţiuni 2D. Grosimea acestor secţiuni trebuie să coincidă cu grosimea materialului folosit la laminarea prototipului. O rolă încălzită se mişcă de-a lungul suprafeţei foliei, îmbinând-o cu restul straturilor. Un fascicul de laser cu CO2 taie profilul secţiunii în folia curentă, dar excesul de material nu este îndepărtat, având rolul de susţinere a celorlalte straturi. Procesul se repetă apoi pentru toate straturile până când piesa este gata. Excesul de material se îndepărtează şi piesa este gata.

Rapid-prototyping • Avantajul principal al metodei LOM este acela că permite

producerea unor modele pe scară largă folosind material

foarte ieftin (de obicei hârtie). De asemenea este o metodă

ecologică şi s-a dovedit a nu avea consecinţe negative de

sănătate. Ca dezavantaj se menţionează necesitatea

evacuării gazelor rezultate din arderea materialului.

• Produsul final LOM are o duritate relativ bună din

punct de vedere al manipulării acestuia. De aceea, ele pot fi

folosite pentru diverse aplicaţii, de la vizualizarea proiectului

şi până la testarea funcţională a prototipurilor (folosirea

directă a produsului rezultat prin metoda LOM).

Rapid-prototyping • Tehnologia KIRA.Corporaţia japoneză Kira foloseşte o

tehnologie de laminare cu hârtie pentru a realiza modele

3D. Spre deosebire de sistemul Helysis, în locul unui

fascicul laser care taie conturul unui strat, tonerul este

presărat pe contur, aşa cum este îndicat de modelul CAD.

Tonerul este topit la 1750C şi folia respectivă (hârtia) este

îmbinată cu stiva de hârtie de dedesubt. Apoi, un cutit

controlat de calculator care lucrează în acelaşi mod ca un

cutter-plotter taie conturul stratului respectiv, lăsând însă

materialul în exces pentru suportul straturilor rămase de

lipit. Piesele astfel obţinute pot fi folosite petru testarea

proiectării sau a funcţionării

Rapid-prototyping • Tehnologia SDC JP 5 System (JP-5). A fost realizată de

Schroff Development Corporation. Este poate unul din cele mai simple dintre toate procesele de RP. Sistemul JP-5 este compus dintr-un plotter care foloseşte în loc de capat de imprimare un cuţit, şi în loc de hârtie normală, o hârtie autoadezivă. Şi stemul JP-5 poate fi operat de pe un calculator personal cu un minim de cerinţe (486 cu 8M RAM). Plotterul JP-5 este conectat la calculator prin intermediul unui port serial. Programul care controlează funcţionarea acestui sistem este inclus într-un pachet de proiectare CAD – Silver Screen. Sistemul JP-5 acceptă formatul standard STL dar şi formatul Silver Screen pentru fişierele CAD. Plotterul JP-5 foloseşte un cuţit din oţel inoxidabil. Sistemul permite cuţitului să realizeze mişcări de rotaţie. De asemenea adâncimea de tăiere a cuţitului poate fi specificată. Plotterul mişcă hârtia înainte şi înapoi pe directia y, în timp ce cuţitul este controlat pe directia x.

Rapid-prototyping • Ca orice ciclu RP, JP-5 începe cu un fişier CAD care poate

fi realizat fie cu pachetul de proiectare Silver Screen, fie cu orice alt sistem de proiectare CAD care exportă în formatul standard STL. Fişierul CAD trebuie convertit din formatul în trei dimensiuni (3D) în straturi orizontale în două dimensiuni. Cu alte cuvinte, modelul 3D al produsului ce trebuie realizat este tăiat în straturi în 2D de grosimea hârtiei autoadezive folosite pentru realizare. Fişierul de lucru astfel obţinut este transferat plotterului pentru prelucrare. Plotterul acceptă instrucţiuni de la calculator pentru fiecare strat în parte, permiţând operatorului uman să încarce hârtia necesară pentru fiecare strat. Toate straturile sunt tăiate unul câte unul. Aceste straturi sunt apoi asamblate manual. Modelul astfel terminat poate fi învelit într-un material solid pentru a-i asigura o duritate ridicată. Această metodă este probabil cea mai ieftină şi se foloseşte, de obicei, ca un mijloc educaţional.

Rapid-prototyping • Printare 3D (3DP – 3D printing)

• 3DP este un proces de RP dezvoltat la MIT de prof.

Emmanuel Sachs şi Michael Cima. La acest procedeu, un

cap de imprimantă cu jet este folosit pentru injectarea unei

substanţe de îmbinare într-o pulbere metalică,

corespunzător modelului CAD (Figura 4.7). Ciclul de

construire începe prin împrăştierea unui strat de pulbere

peste o platformă. Un cap de printare traversează platforma

şi depozitează lichidul de îmbinare corespunzător stratului

curent. Platforma este apoi coborâtă şi un nou strat de

substanţă de îmbinare este depozitată peste primul strat.

Procesul se repetă până când întregul volum al obiectului

este gata. În prezent, piese metalice şi din ceramică pot fi

construite prin 3DP.

Rapid-prototyping

Obiect

Cap cu

Sistemlivrare

pulbere

Pistonlivrare

pulbere

Pistonfabricare

Cilindrufabricare

Platformafabricare

Rezervorlichidadeziv

jet de cerneală

Rolă

Rapid-prototyping • Prototipul astfel obţinut necesită operaţiuni de post-

procesare. În primul rând, pulberea în exces trebuie să fie înlăturată, iar această operaţie se realizează cu ajutorul unui sistem de suflare cu aer şi aspirator. O dată pulberea îndepartată, piesa este aşezată într-un cuptor şi încălzită până la o temperatură mai ridicată decât cea de topire a cerii de infiltrare (folosită pentru finisarea piesei). Imediat după încălzire, piesa este imersată într-o cuvă cu ceară topită pentru câteva secunde. După uscare procesul de realizare a piesei este complet.

• Principala aplicaţie a 3DP este aceea a verificării proiectării prototipurilor. Materialele non-toxice folosite permit manevrarea prototipurilor imediat după fabricare.

• Avantajul 3DP este viteza cu care se pot realiza prototipurile, iar dezavantajul este acela că suprafeţele acesteia au o rugozitate mare, iar ca orice maşină care foloseşte ca material pulberea, necesită operaţii riguroase de curăţire.

Rapid-prototyping • Imprimare cu jet

• Spre deosebire de 3DP, în loc de injectare a unui material

liant într-o bază de pulbere, un material cu punct de topire

scăzut (bazat pe ceară) este topit şi particule din acesta

sunt imprimate printr-un cap controlat sau un cap de

printare cu jet pentru a forma o masă uniformă şi solidă;

Rapid-prototyping • Tehnologia MM (Model Maker). Sistemele companiei Sanders – Model

Maker (MM) se bazează pe tehnologia de imprimare cu jet de cerneală. Această metodă presupune contruirea strat cu strat a prototipului de realizat, în mod similar cu alte metode de RP.

• Sistemele MM folosesc programele MW, realizate de Sanders Prototype Inc. pentru manipularea fişierelor de lucru în format STL. MW converteşte standardul STL în limbaj care poate fi înteles de maşină MM. Materialele folosite de această metodă sunt în general materiale cu un punct de topire scăzut, atât pentru materialul de suport, cât şi pentru materialul pentru modelare. Există rezervoare separate pentru încălzirea materialului suport şi pentru cel de modelare. Există de asemenea două capete de printare, unul pentru construirea modelului şi celălalt pentru construirea suportului acestuia. Suportul depinde de geometria piesei şi poate fi realizat doar pe anumite părţi sau pe întregul acesteia. După ce ceara topită este depozitată, o rolă este folosită pentru uniformizarea suprafeţei şi pentru a se asigura un strat orizontal pentru construirea următorului strat. De aceea, MM poate contrui piese prin straturi de grosimi diferite, reducând în acest fel timpul de procesare şi caracteristica de ,,scară” a modelului.

• Sistemele MM şi-au dovedit aplicabilitatea în cazul realizării unor piese de dimensiuni mici (de exemplu pentru industria de bijuterii sau industria medicală). Când este însă vorba de prototipuri de dimensiuni mari (de un volum mai mare ca al unui cub de lucru cu latura de 7,5 cm) viteza de construire este foarte mică;

Rapid-prototyping • Tehnologia 3D Systems Thermo-Jet. Sistemele Thermo-Jet

lucrează pe principiul unei imprimante cu jet de cerneală şi se pretează instalării şi operării într-un birou.

• Fiecare strat este ,,imprimat” folosind o tehnologie puţin modificată de cea a printării cu jet de cerneală, tehnologie numită Multi-Jet Modelling (MJM), cu o rezoluţie de 300 dpi. Există o oarecare similitudine cu maşinile 3DP. Diferenţa constă în faptul că materialul de modelat este injectat direct de capul de imprimare în loc de folosire a unei pulberi şi a unui liant de îmbinare. Modelul astfel obţinut are o finisare foarte bună a suprafeţelor. MJM este ideal pentru realizarea unor modele de proiectare sau a mostrelor, într-un mod rapid şi fără costuri de producţie ridicate. De asemenea MJM permite proiectantilor să detecteze eventuale erori de proiectare sau să evalueze mai multe alternative de proiectare.

Rapid-prototyping • Ballistic Particle Manufacturing (BPM)

• Un sistem BPM reprezintă o variantă compactă de RP care

conţine unităţile hardware ca şi programele necesare.

Sistemul este controlat de un calculator cu caracteristici

minime (486 PC) şi dispune de un modem şi un port serial

pentru transferul de fişiere de lucru.

• Sistemul BPM foloseşte tehnici bazate pe jeturi de cerneală

sau de producţie prin depunere de ,,picături” sau particule

(DBM – Droplet Based Manufacturing). Prototipul este

realizat prin depunere de micro-particule de ceară topită

dintr-un cap deplasabil pe o bază staţionară. Baza este

coborâtă şi un alt strat este depus, procesul continuând

până un obiect 3D este realizat.

Rapid-prototyping

Rezervoare

de materialulobiectmaterialulsuport

Detectoroptic

control

Sistemdetectare

eroriObiect

Cap

Sistemaspirare

Capetecu jet

SistemX-Y

tăiere

şi

încălzite

Hârtie

Rapid-prototyping • Materialele lichide de construcţie şi suport al obiectului sunt

păstrate într-un rezervor, la temeperaturi corespunzătoare. Lichidele sunt livrate capetelor cu jet prin tuburi izolate din punct de vedere termic. Capetele cu jet depun mici picături de material în timp ce sunt mutate dintr-o parte în cealaltă, în funcţie de geometria stratului curent. Capetele sunt controlate în aşa fel încât picăturile de material sunt depozitate numai unde este necesar. Aceste picături se solidifică în mod rapid. După ce un întreg strat este solidificat, un cap de tăiere asigură grosimea uniformă a acestuia. Particulele în exces sunt aspirate şi păstrate într-un filtru. Operaţia capetelor cu jet este verificată strat cu strat printr-un sistem optic de detectare a erorilor. Dacă totul este în regulă, platforma pe care se construieste obiectul este coborâtă şi construcţia următorului strat poate începe. Piesele realizate prin BPM nu pot fi finisate (post procesate) din cauza fragilităţii sporite a acestora. Ele pot doar fi vopsite cu o vopsea pe bază de apă. O dată obiectul construit, materialul suport (ceara) este fie topit, fie spălat. Această metodă este capabilă de a realiza prototipuri de calitate ridicată, dar cu o viteza redusă. De aceea, există un echilibru între timpul de fabricaţie şi calitatea pieselor.

Rapid-prototyping • Din cauza materialului moale folosit, tehnologia BPM este

folosită în general pentru vizualizarea unui nou produs şi nu

pentru realizarea unor componente funcţionale. Avantajul

principal al acestei metode este faptul că permite realizarea

unor piese care necesită post-procesare minimă din punct

de vedere toxic (materialul folosit este ceara, deci un

material ecologic). De asemenea, BPM este o metodă ce

necesită un consum redus de energie, care împreună cu

tipul materialului folosit asigură realizarea de prototipuri cu

un cost minim.

Rapid-prototyping • Fused Deposition Modelling (FDM)

• FDM presupune aşezarea de straturi prin extrudare în aşa

fel încât noile straturi să fuzioneze cu straturile anterioare

înainte de solidificare

Obiect

Rezervorlichidadeziv

Bobinapentru

filamentulde plastic

P latforma

P istolextrudare

SistemX-Y-Z

Cuptor

Rapid-prototyping • FDM este reprezentată de Stratasys, Minneapolis,

Minnesota. Maşina FDM se aseamănă cu un plotter, cu

deosebirea că în loc de cerneală, acest sistem depune

plastic sau ceară încălzită, construind astfel un model prin

laminări succesive.

• Maşinile FDM folosesc programele QuickSlice (QS) produse

de Stratasys pentru manipularea şi pregătirea fişierelor

de lucru STL. Aceste programe pot fi

• folosite pe diferite platforme de la UNIX până la PC.

• Materialele folosite de FDM sunt: ceară, acrylonitril

butadiene styrene (ABS) şi ABS termoplastic. Acestea sunt

păstrate sub formă de filamente rulate pe bobine speciale.

Rapid-prototyping • Capul de extrudare (de depunere) este o componentă cheie

pentru sistemul FDM. Acesta este o componentă compactă care poate fi detaşată foarte uşor în vederea curăţirii sau pentru schimbarea materialului de lucru.

• Capul de extrudare este compus din următoarele elemente (Figura 4.10):

• - blocurile de alimentare a capului cu materialul de depunere; acestea sunt controlate cu precizie de calculator;

• - camera de încălzire sau cuptorul, care are rolul de a asigura topirea materialului. Forma cuptorului este aceea a unui cot de 90 de grade învelit într-un element de încălzire, care asigură de asemenea schimbarea direcţiei de curgere a materialului, în aşa fel încât aceasta se face pe verticală. Elementul de încălzire este controlat electronic, senzorii de temperatură prezenţi având rolul de a asigura o temperatură constantă.

• - vârful de extrudare, care are rolul de a reduce fluxul de material pentru o mai bună modelare. El este de asemenea încălzit de camera de încălzire la o temperatură mai mare decât temperatura de topire a materialul de depunere.

Rapid-prototyping

V=rf

Blocuride alimentare

Filament

Piesa

Camer\incalzire

Rapid-prototyping • Ca orice proces RP şi FDM începe cu convertirea fişierului STL

într-un format care poate fi înţeles de maşina de RP, proces realizat de programul QS.

• Operatorul poate selecta grosimea straturilor şi materialul folosit pentru procesare. După ce piesa a fost orientată în mod optim pentru realizare, QS trece la ,,tăierea” acesteia în straturi subţiri (de grosime între 0,0125 cm şi 0,04 cm). Programul QS permite utilizatorului să vadă în timp real fiecare strat şi să opereze modificări asupra acestuia dacă este necesar.

• Un filament de 0,75 mm de material termoplastic este întrodus într-un pistol încălzit la o temperatură mai mare decât temperatura de topire al acestuia. Materialul se solidifică imediat ce este depus, aderând la materialul adiacent şi astfel formând piesa respectivă. Sistemul dispune de două tipuri de pistoale încălzite: unul pentru materialul necesar realizării obiectului şi altul pentru materialul necesar suportului acestuia din urmă. O dată piesa terminată, cele două materiale sunt uşor de separat. Cu acestă metodă este posibilă, de asemenea, construirea unor modele din mai multe materiale.

Rapid-prototyping • Aplicaţii tipice ale FDM sunt:

• - FDM asigură o metodă simplă de realizare a unor prototipuri pentru verificarea vizuală a proiectării;

• - datorită rigidităţii materialului folosit (ABS), piesele obţinute prin FDM pot fi folosite în mod direct. De exemplu, FDM poate realiza piese funcţionale pentru ansamble de timonerie, modele pentru tunele de vânt etc., permiţând astfel testarea prototipurilor în condiţii reale de funcţionare.

• Dintre avantajele FDM se pot menţiona:

• - duritatea şi caracteristicile termice ale materialului din care se realizează piesele asigură manipularea acestora în diverse medii;

• - sistemul este fără lasere, deci mai ieftin;

• - asigură o post-procesare simplă şi minimală (cu noul suport solubil în apă pe care se poate construi prototipul).

• Dezavantajul major al FDM este timpul relativ mare pentru realizarea unei piese în comparaţie cu metodele bazate pe laser. De asemenea, fiecare strat trebuie să aibă un punct fizic de depunere de start şi de stop, ceea ce limitează caracteristicile geometrice ale pieselor ce pot fi realizate prin aceasta metodă.

Rapid-prototyping • Shape Deposition Manufacturing (SDM)

• SDM este un proces de construire stratificată ce implică o combinare iterativă de adăugare sau îndepartare de material şi este în curs de cercetare la Stanford University (USA). Piesele sunt construite dintr-un material de ,,sacrificiu”, care încorsetează fiecare strat, în scopul realizării unei platforme suport pentru straturile următoare sau pentru caracteristicile geometrice în consolă. Spre deosebire de toate celelalte tehnici de RP care descompun modelul în straturi subţiri 2½ D, SDM reţine reprezentarea 3D a piesei în aşa fel încât aceasta este construită fără caracteristica de ,,scară”. Depunerea de material este realizată pe bază de tehnici de sudare cu laser sau plasmă. O altă metodă este aceea a folosirii răşinilor UV sau a presării pulberilor la cald. După depozitarea unui strat, acestuia îi este dată forma folosind maşini convenţionale cu CN.

Rapid-prototyping Technologia RP Producătorul Materialele

Selective laser sintering

(SLS)

DTM Corporation

EOS

Ceară, termoplastic, pulberi

metalice

Stereolitpgraphy (SLA) 3D Systems

CMET – SOUP

Solid Creation Systems- D-MEC

DuPont Imaging – Soliform

Light Sculpting

Răşini epoxy, răşini

fotopolimerizabile

Solid Ground Curing

(SGC)

Cubital Răşină polimerică, ceară

Laminated Object

Manufacturing (LOM)

Helisys

KIRA

Schroff Development Corp - JP5

Hârtie, plastic, materiale

compozite

3D printing (3DP) MIT, Solingen Metale, ceramică, pulberi

Imprimare cu jet Model

Maker (MM)

Sanders Prototype Inc

3D Systems - Thermojet

Ceară

Ballistic Particle

Manufacturing (BPM)

Sanders Prototype Înc. Ceară

Fused Deposition

Modelling (FDM)

Stratasys

Sanders Prototype Inc.

Platic, ceară, termoplastic

Shape Deposition

Manufacturing (SDM)

Stanford University, CA, USA Răşini UV, ceară, pulberi

![67$%,/,5($ 5(*,085,/25 '( 35(/8&5$5( 35,1 87,/,=$5($ 352*5 ... · 6hvlxqhd ùwllq lilf 6wxghq hdvf pdl 8up wrduhd hwds uhsuh]lqw lqwurgxfhuhd gdwhoru )lj sh ed]d f urud yrp diod ydoruloh](https://static.fdocumente.com/doc/165x107/5e0761aa461814685a44c2db/675-508525-35855-351-875-3525-6hvlxqhd-wllq.jpg)

![5[1].Cancerul de Prostata-curs 5](https://static.fdocumente.com/doc/165x107/5571f44649795947648f4656/51cancerul-de-prostata-curs-5.jpg)