TEMA MIDA

-

Upload

gheorghe-gabriel -

Category

Documents

-

view

34 -

download

10

description

Transcript of TEMA MIDA

UNIVERSITATEA POLITEHNICA DIN BUCURESTIFacultatea de Ingineria Sistemelor Biotehnice

TEMA DE CASA LA DISCIPLINAMASINI SI INSTALATII PENTRU DOZARE SI AMBALARE

Student: Gheorghe Gabriel ValentinAnul: IV; Grupa 741 MIAIA

I. Sa se analizeze, constructiv si functional, o instalatie (sistem tehnic) Dozator pentru produse solide,de tip gavimetric cu parghii din domeniul dozarii si ambalarii produselor alimentare.II. Sa se prezinte studiul parametrilor geometrici al elementelor de inchidere prin falt a cutiilor cilindrice de conserve si sa se faca reprezentarea grafica a profilului rolelor de inchidere faza 1 sau faza 2.a=2,5 mm; b=2,5 mm; c=1,375 mm; d=0,75 mmIII. Sa se rezolve urmatoarea aplicatie de calcul si sa se prezinte schema de functionare a instalatiei din cadrul aplicatiei 8-Instalatie de imbuteliere lichide.

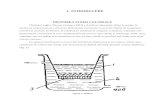

I. Dozator pentru produse solide,de tip gavimetric cu parghii

Sistemele de cntrire al dozatoarelor gravimetrice se definesc prin urmtoarele elemente: forma i construcia sistemului, construcia mecanic tipul senzorului de cntrire. Sistemele de cntrire (fig.1.1) in seama de cteva criterii importante la proiectarea acestora: cum este compensat greutatea sau masa ncrcrii i cum se transfer valoarea rezultantei. Majoritatea sistemelor de cntrire funcioneaz fie electronic ,fie electromecanic.

Dozarea gravimetric presupune existena unor dispozitive speciale monitorizare a procesul de dozare si asigurarea unei precizii ridicate dat de domeniul n care funcioneaz dozatorul. Astfel au fost concepute o serie de elemente de cntrire, denumite celule de cntrire, care sunt construite astfel nct s poat transforma fora de greutate a masei materialului dozat ntr-o mrime (semnal) electric proporional cu masa materialului. Aceste semnale sunt preluate de sistemul de asistare a funciilor dozatorului si, daca este nevoie, sunt afiate, nregistrate i corectate prin bucla de legtur invers (de reacie) a sistemului.Forma mecanic constructiv a cntarului de cntrire ale sistemelor de dozare prin sustragerea greutii poate fi: pe un suport direct sau pe suport hibrid cu sistem de prghii.Dispozitivele de cntrire cu suport direct au sistemul de alimentare montat direct pe o platform de ncrcare cu celul de cntrire fr compensare.Dispozitivele de cntrire cu suport hibrid ncorporeaz un sistem de prghii ce transfer fora masei respective la celula de cntrire (hibrid = construcie combinat, mixt).Schema constructiv a unui cntar cu dozare gravimetric, realizat dup schema din figura 3, este prezentat n figura 1.2.

Dozatoarele gravimetrice asigura o precizie relative ridicata (eroare 1-5%),indifferent de gradul de omogenitate al produsului,insa,sunt mai complicate din punct de vedere constructive.In functie de modul de lucru,dozatoarele gravimetrice pot fi cu actiune peridodica si cu actiune continua.In cadrul procesului de dozare,operatia principal o constituie cantarirea.

Aceste dozatoare se compun, in general, dintr-un recipient suspendat pe cutite de cantar si parghii,care se poate echilibra cu ajutorul unui sistem de comparative (cu brat variabil sau cu unghi variabil).In fig.1.3. s-au notat:

-greutatea recipientului de material

-greutatea sistemului de comparare

-greutatea materialului din recipient

Urmarind figura, se poate scrie ca momentul de comparare

este egal cu:

de unde rezulta ca forta F aplicata sistemului este :

Conform aceleiasi scheme,momentul idicat poate fi calculate cu relatia:

Forta F prelutata de sistemul de catarire,este egala,in acest caz, cu:

Egaland expresiile fortei F,din cele doua relatii,rezulta la echilibru,greutatea materialului care trebuie dozat:

de unde se obtine ca:

Pentru ca: L1,L2,L3=constant

Pentru sistemul de comparatie cu unghi variabil (fig.1.4) ,momentul indicat va fi egal cu:

de unde rezulta greutatea materialului Gf care trebuie dozata:

In acest caz,greutatea materialului este data de valoarea unghiului :

Majoritatea dozatoarelor au astazi sistem de comparatie cu unghi variabil,prevazut cu sisteme de amplificare a unghiului , care poate fi citit in gradatii proportionale pe un cadran circular , direct in unitati de masa.

II. Elemente teoretice referitoare la organele de nchidere a cutiilor metaliceCutiile metalice pentru conserve sau pentru produse chimice pot fi confectionate din doua parti (cutiecapac), n cazul cutiilor de naltime mica ambutisate, sau din trei parti (fundcorp cutiecapac), n cazul cutiilor de naltime mai mare. Pentru confectionarea cutiilor metalice se utilizeaza tabla cositorita sau tabla neagra lacuita, cu continut scazut de carbon pentru a avea proprietati bune de ntindere si deformabilitate, fara pericol de fisurare. Grosimea foii de tabla este cuprinsa, n mod obisnuit, ntre 0,220,3mm. Ea se obtine printr-o laminare la cald pna la grosimea de 1,8 mm, urmata de o cufundare n baie fierbinte de acid sulfuric diluat si de o a doua laminare la rece, dupa care se face recoacerea tablei. Exista si sortimente de tabla cu grosime redusa de 0,120,15 mm. Dupa felul protectiei, interioare si/sau exterioare, cutiile metalice pentru conserve pot fi: nelacuite, partial lacuite si complet lacuite. Lacuirea pentru protectia interioara poate fi acidorezistenta sau sulforezistenta. Lacurile pentru protectia interioara trebuie sa fie de tip alimentar si avizate de organele sanitare. La exterior se poate realiza si o litografiere a tablei conform unui model stabilit de acord cu beneficiarul. Litografierea trebuie sa fie rezistenta la solicitarile mecanice de la ambutisare si nchidere. Capacele cutiilor cilindrice se bordureaza si se roleaza, n timp ce capacele cutiilor nerotunde sunt numai bordurate sau bordurate si rolate pe zonele drepte, n timp ce n zonele de curbura sunt numai bordurate. Cele mai utilizate sunt capacele rotunde, bordurate si rolate. Corpul cutiei prezinta n zona de nchidere o bordura simpla. Forma constructiva a bordurilor cutiei si capacului sunt perfect determinate, cu dimensiuni care se nscriu n cmpuri de toleranta precise. Bordura cutiei trebuie sa fie lata de 3-3,5 mm, iar raza de ndoire sa fie de 1,21,5 mm, la cutiile pentru conserve. Unghiul bordurii cu peretele cutiei trebuie sa fie de 900. Pentru asigurarea etanseitatii cutiilor de conserve, ntre capacul si corpul cutiei, n interiorul faltului, trebuie sa existe un material elastic (masa de etansare).

Fig. 2.1. Forme constructive de capac (bordurat si bordurat si rolat) si cutii din doua si trei parti

Procesul tehnologic de obtinere a cutiilor metalice din tabla este alcatuit din doua parti care se desfasoara n paralel: fabricarea capacelor si fabricarea corpului cutiei. Elementele constructive ale masinilor de nchis cutii metalice, comune la toate masinile, sunt: rolele de nchidere, care fac agrafarea (faltuirea) corpului cutiei cu capacul, dupa introducerea produsului n cutie, capul de nchis, care centreaza si preseaza capacul pe corpul cutiei n timpul procesului de faltuire; talerul, pe care este asezata cutia si care o sprijina n timpul inchiderii.

Fig. 2.2. Schema procesului tehnologic de obtinere a capacelor si cutiei

Elemente teoretice referitoare la organele de nchidere a cutiilor metalice * Rolele de nchidere au profile standardizate n functie de tipul cutiilor si capacelor. Pentru capace rotunde, bordurate si rolate, schemele procesului de agrafare (faltuire) cu corpul cutiei sunt prezentate n fig. 2.3, corespunzator celor doua faze ale procesului (I si II).

Fig. 2.3. Fazele procesului de nchidere prin faltuire a cutiilor metalice cilindrice

n faza I, capul de nchidere apasa capacul pe corpul cutiei si l centreaza, fixndu-l datorita faptului ca are suprafata de contact cu capacul profilata si randalinata. Rolele faza I ndoiesc si roleaza bordura capacului introducnd-o sub bordura cutiei (formarea faltului). Procesul se desfasoara fie prin rotirea ansamblului cutiecapac, n timp ce rola se deplaseaza numai radial, fie numai prin rotirea si deplasarea ansamblului rolelor, n timp ce cutia si capacul se mentin n pozitie fixa. Faza a II-a a procesului de nchidere este faza de presare a faltului rezultat dupa faza I.

Rolele de nchidere sunt, n general, definite prin profilul lor, care este diferit de la faza I de agrafare la faza II. Celelalte parti constructive ale unei role sunt specifice fiecarei masini de nchis n functie de solutia adoptata de fabricant. Forma constructiva a unei role de nchidere faza I cu dimensiunile sale geometrice este prezentata in Fig. 2.4:

Fig. 2.4. Forma constructiva si dimensiunile geometrice ale unei role de nchidere faza IPentru alegerea unui profil corespunzator al rolelor de nchidere se iau n considerare mai multi factori, printre care: forma capacului (rotund, nerotund); grosimea tablei cutiei si capacului; forma bordurii si latimea bordurii capacului (lata si ngusta); diametrul capacului sau marimea lui; forma rularii capacului; tipul lipiturii longitudinale a corpului cutiei; tipul de etansare dintre capac si cutie (masa de etansare injectata si polimerizata sau garnitura amovibila de etansare); tipul masinii de nchis (viteza de nchidere). Formele de baza ale profilelor rolelor sunt foarte asemanatoare indiferent de constructor, la aceeasi naltime a faltului. Profilul actual al rolelor (profilul american preluat si de europeni) este conceput pentru faza I prin mbinarea a doua arce de parabola, iar pentru faza II prin mbinarea a doua arce de parabola cu doua arce de cerc. Aceste profile dau cea mai buna nchidere, cu un grad mare de suprapunere a faltului corpului si capacului, cu cele mai reduse solicitari la masina de nchis, formarea faltului facndu-se fara socuri. Rola de nchidere faza I este definita de dimensiunile a, b, c, d din fig. 2.5, n care este prezentat profilul acestei role.

Fig. 2.5. Caracteristicile dimensionale si modul de obtinere a profilului rolei faza I Pozitia punctului U, determinata de raportul dintre dimensiunile d si a, da tipurile de role ce se pot construi. Pentru tipizare acest raport a fost stabilit la valorile 0,15; 0,20; 0,25; 0,30; 0,35; 0,40; 0,45. n functie de valoarea acestui raport att profilul rolei, ct si forma agrafelor (falturilor) rezultate sunt diferite, asa cum se prezinta n fig. 2.6. Se constata ca pentru un raport d/a = 0,45 forma faltului (agrafei) este aproape circulara, n timp ce pentru un raport d/a = 0,15 forma faltului este eliptica. Pe baza cercetarilor experimentale efectuate n strainatate s-a constatat ca cea mai redusa forta de presare laterala (circa 50 60 daN) este data de profilul rolei la care raportul d/a este de 0,30, deci punctul de racordare la 30% din naltimea (deschiderea) profilului, acest tip de rola fiind utilizat la majoritatea masinilor de nchis, deoarece realizeaza si o repartizare uniforma a eforturilor laterale, precum si o uzura minima a profilului. Deschiderea buzelor rolelor se calculeaza, n general, de la acest raport d/a = 0,30, precum si de la raportul dimensiunilor faltului obtinut cu acest tip de rola. Astfel, raportul dimensiunilor faltului la rolele cu d/a = 0,30, este: grosimea faltului / lungimea faltului = 0,8 (fig.2.6). Deschiderea profilului rolei se determina pornind de la considerentul ca forma faltului obtinut este o elipsa cu axa mare nclinata cu 300 fata de verticala si raportul celor doua semiaxe egal cu 0,65 (determinat experimental). Din rezolvarea geometrica a elipsei rezultate si avnd n vedere ca spatiul neacuperit este circa 4d (sau 4 grosimi de tabla) se determina naltimea faltului, deschiderea profilului fiind mai mare dect aceasta cu circa 0,2 mm. Astfel:

Fig. 2.6. Profile ale rolei faza I de formare a faltului si forme ale faltului obtinut

Fig. 2.7. Schema de calcul a lungimii tablei capacului, respectiv a naltimii profilului rolei Pentru grosimi diferite de tabla la cutie si capac se ia media celor doua grosimi: d=(d1+d2)/2. Deschiderea profilului rolei faza I are valori uzuale cuprinse ntre 2,43,0 mm si depinde de lungimea tablei capacului dupa agrafare si de grosimea tablelor cutiei si capacului. La noi n tara, cele mai multe role faza I au deschiderea profilului n limitele 2,4 2,8 mm. Analiznd fig. 2.6,a se constata ca profilul rolelor este definit de dimensiunile a si d, din care cauza firmele straine au tipizat rolele si le-au notat cu un indicativ literar (de firma) urmat de patru cifre din care primele doua indica naltimea profilului n zecimi de milimetru, iar urmatoarele doua cifre indica raportul d/a n procente. Astfel, indicativul LV 2530, pentru o rola faza I, reprezinta: LVLubeca Vorrole; 25naltimea faltului de 2,5 mm; raportul d/a = 0,30 (adica 30%). Constructia grafica a profilului unei role faza I se poate efectua conform schemei din fig. 2.8, n sistemul constructiilor grafice de parabole, n care curba rezultanta (profilul) reprezinta nfasuratoarea tangentelor.

Fig. 2.8. Constructia profilului rolei de nchidere faza I

Din punct de vedere al dimensiunii b, se constata ca aceasta este, n practica, circa 90 100% din naltimea profilului (fata de 132% ct se indica teoretic). Att la partea de sus ct si la partea de jos, profilul este nclinat fata de orizontala: la nceputul arcului de parabola n partea de jos, acesta este nclinat cu 11,3o pentru o constructie mai usoara a profilului; la partea de sus nclinarea profilului poate ajunge la 50 fata de orizontala. Unele dimensiuni ale rolelor faza I propuse pentru tipizare la noi n tara, pentru raportul d/a = 0,30, sunt prezentate n tabelele 1 si 2.

Tabelul 1. Dimensiuni ale profilului rolei de nchidere faza I cu raportul d/a = 0,30

Tabelul 2. Diametrele caracteristice ale rolei de nchidere faza I cu raportul d/a = 0,30

Fig. 2.9. Caracteristicile geometrice ale capului de nchidere* Talerul este piesa pe care se aseaza cutia n masina de nchis. Are forma unui disc cu desenul asemanator fundului cutiei sau de o alta forma, care asigura cutiei stabilitate n timpul nchiderii. Trasarea grafica a profilului rolelor de nchidere * Trasarea grafica a profilului rolei de nchidere faza I: Pentru trasarea grafica a profilului rolei de nchidere faza I se porneste de la dimensiunile a, b, c, d cunoscute, reprezentndu-se pe hrtie cu linie subtire un dreptunghi cu laturile a x b ABCD (conform schemei din fig. 10), la scara 50 : 1; - se identifica pe latura mica a dreptunghiului punctul U, dat de raportul d/a; - se identifica pe conturul dreptunghiului marginea buzei inferioare a profilului rolei, data de dimensiunea c, ducndu-se n punctul determinat o verticala subtire, si punctul E luat pe orizontala fata de punctul A, la distanta e (posibil ca e = d); * Trasarea parabolei superioare U C: - se mpart segmentele CD si DU n acelasi numar de parti egale si se numeroteaza corespunzator, conform schemei (parcurgerea segmentelor si numerotarea se fac n acelasi sens); (Obs. Pentru o precizie mai buna se vor mparti segmentele CD si DU ntr-un numar mai mare de subsegmente).- se unesc cu linie subtire punctele corespunzatoare de pe cele doua segmente si se identifica mijloacele segmentelor dintre punctele de intersectie ale acestora n sensul de parcurgere ales (0-1; 1-2; 2-3; ...) pornind de la punctul U; - se unesc punctele identificate cu arce de cerc, parabola rezultata fiind nfasuratoarea tangentelor respective; se ngroasa parabola care face parte conturul superior al profilului rolei;

Fig. 2.10. Trasarea grafica a profilului rolei de nchidere faza I * Trasarea parabolei superioare U C: - se procedeaza n acelasi mod si pe traseul UAE, mpartindu-se segmentele UA si AE n acelasi numar de parti egale; - se numeroteaza capetele subsegmentelor determinate parcurgnd segmentele mari n sensul U>A si A>E; - se unesc cu linie subtire punctele corespunzatoare (cu acelasi numar) de pe cele doua laturi si se marcheaza mijloacele segmentelor dintre punctele de intersectie n ordinea crescatoare a numerelor (0-1; 1-2; 2-3; ...); - se unesc punctele marcate cu arce de cerc si se ngroasa parabola rezultanta; Obs. Daca se indica unghiuri de nclinare pentru dreptele directoare ale parabolei superioare, atunci se va proceda astfel: - din punctul U, respectiv C, se duce cte o dreapta subtire nclinata cu unghiul specificat (, respectiv ) fata de verticala, respectiv orizontala, pna cnd acestea se intersecteaza; - pe dreptele astfel rezultate UD, respectiv DC se vor lua acelasi numar de parti egale si se procedeaza n continuare dupa metodologia amintita mai sus. * Definitivarea conturului inferior:- se duce pornind din punctul E o dreapta subtire nclinata cu unghiul (1-1,30) fata de orizontala pna la verticala buzei inferioare a profilului inferior (cota c); - se face racordarea celor doua drepte cu un arc de cerc de raza R1 (circa 0,3 mm), la scara aleasa; - din punctul de racordare de pe verticala se duce n jos un segment de dreapta nclinat cu unghiul (circa 150) fata de verticala; - se ngroasa linia conturului inferior astfel determinat; Definitivarea conturului superior: - din punctul C se continua cu o dreapta subtire (orizontala sau nclinata cu unghiul ) pna la o distanta data de diferenta dintre diametrul exterior al profilului si diametrul de fund al acestuia, stabilita printr-o verticala subtire; - se face racordarea celor doua drepte cu un arc de cerc de raza R2 (la scara aleasa); - din punctul de racordare de pe verticala se duce un segment de dreapta, n sus, nclinat cu unghiul (0 50) fata de verticala; - se ngroasa conturul superior astfel rezultat; * Definitivarea desenului profilului rolei faza I: - se trec pe grafic cotele corespunzatoare (a, b, c, d, e), razele de racordare si unghiurile de nclinare ale dreptelor caracteristice; - Se vor determina, n continuare, naltimea faltului si a elipsei (sau agrafei) rezultate dupa faza I de nchidere V (V = a0,2), lungimea tablei capacului care trebuie obtinuta dupa ambutisare si decupare pe matrita, nainte ca aceasta sa fie bordurata si rolata, din relatia (de mai sus).

Dimensiuni role inchidere:a=2,5b=2,5c=1,375d=0,75

III.Aplicatia 8. Instalatie de imbuteliere lichide

Stiind ca o instalatie carusel de umplere cu coniac la presiune constanta a sticlelor de are un rezervor de alimentare,in care se mentine nivelul constant la o inaltime de 45 cm si un cap de umplere de sectiune inelara avand diametrul exterior D=12 mm si diametrul interior d=5 mm,sa se determine unghiul necesar zonei de umplere a sticlelor,cunoscut fiind faptul ca turatia caruselului instalatiei este de 15 rot/min.Cat ar trebui sa fie turatia caruselului pentru ca unghiul characteristic de umplere sa fie de 270 grade C?De asemenea,cat ar trebui sa fie diametrul exterior al conductei de umplere pentru ca timpul de umplere a sticlelor sa se reduca cu 0,25 s?

REZOLVARE:

Cunoscand tipul si caracteristicile lichidului (coniac) se poate aprecia coeficientul de debit (care se incadreaza intre 0,50,7,depinzand de tipul ajutajului si de viscozitatea produsului) la circa 0,65,avand in vedere si dimensiunile orificiului de scurgere D si d.Avand in vedere ca nivelul lichidului in vas se mentine constant,iar buteliile de volum V=0,5 l se umplu sum actiunea presiunii hidrostatice a coloanei de lichid de inaltime H=45 cm (care ramane constanta),durata umpleri este: (s)

Stiind ca in timpul unei rotatii complete a caruselului se realizeaza atat umplerea cu lichid a sticlelor,cat si ridicarea si coborarea lor (existand si o zona unghiulara),trebuie deci aflata ponderea timpului de umplere in perioada rotatie caruselului pentru a afla unghiul caractersitic umplerii cu lichid a sticlelor.Tinand seama de turatia caruselului,perioada rotatiei acestuia este: (s)

In acest timp (4 s) caruselul executa deci 360 grade (o rotatie completa).Umplerea cu lichid a sticlelor se realizeaza intr-un interval de timp de 2.745 s , ceea ce corespunde unui unghi de rotatie al caruselului de :

grade

Un unghi de umplere de 270 grade duce la un raport al unghiurilor de:

Avand in vedere relatia de calcul a unghiului de umplere,in situatia in care timpul de umplere se pastreaza,se deduce:

Asadar, perioada rotatiei in cazul pastrarii timpului de umplere dar marimii unghiului characteristic al caruselului, va fi egala cu: (s)

ceea ce conduce la o turatie:

rot/min

Aceasi valoare se obtine si prin raportul turatiilor.Pentru ca timpul de umplere sa se reduca cu 0,25 s , adica de la 2,745 s la 2,495 s ,este necesar ca diamentrul exterior al conductei interioare de umplere sa fie:

(m)

9