surub

-

Upload

kun-vincze-oszkar -

Category

Documents

-

view

137 -

download

1

Transcript of surub

ANEXA 1

CAPITOLUL 1. ARGUMENT 1.1. Rolul piesei 1.2. Descrierea piesei 2. ALEGEREA MATERIALULUI 2.1. Consideraii privind materialul piesei 2.2. Alegerea semifabricatului 3. CALCULUL ADAOSULUI DE PRELUCRARE 4. TEHNOLOGIA DE EXECUIE A PIESEI 4.1. Generaliti 4.2. Descrierea procesului tehnologic 4.3. Maina unealt 4.4. Calculul regimului de achiere 5. NORMAREA TEHNIC 5.1. Generaliti 5.2. Calculul timpului operativ pentru strunjirea cilindric 30x18 6. NORME DE TEHNICA SECURITII MUNCII I PSI Bibliografie

PAG. NR. 3 3 3 4 4 4 5 7 6 7 8 9 10 10 10 12 13

1.

ARGUMENT 1.1. Rolul piesei

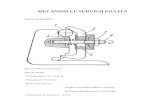

Piesa urub M30x1,5 este o pies de rotaie, ale crei suprafee sunt obinute prin strunjire. Piesa face parte din construcia unui reductor i folosete la obturarea orificiului de introducere a uleiului folosit la ungerea acesteia. urub M30x1,5 face parte din categoria organelor de maini demontabile care are rolul de a izola elementele cuprinse n carcasa fa de mediul extern deci trebuie s asigure o bun etanare (realizat de pasul mic al filetului) i trebuie s se demonteze uor respectiv nu trebuie s se nepeneasc, rotirea acestuia realizndu-se exclusiv manual.1.2. Descrierea piesei

Din desenul de execuie a piesei i datele nscrise n indicator, se observ c piesa urub M30x1,5 este o pies de rotaie, se execut prin strunjire dintr-un semifabricat laminat din oel OL 37. Piesa are o form constructiv tehnologic simpl alctuit dintr-o succesiune de cilindri. Este suficient o singur proiecie, reprezentat printro vedere principal pentru a nelege forma i dimensiunile acesteia. Forma constructiv tehnologic este compus din: - un cilindru cu diametrul 36, striat, teit 1,5x45 ambele capete, cu lungimea de 14 mm;-

un cilindru cu diametrul 27 (degajare filet) pe o lungime de 4 mm;

- un filet M30x1,5, pe o lungime de 18 mm, teit 1,5x45; Piesa se nscrie n clasa de execuie mijlocie. n timpul prelucrrii la astfel de piese trebuie ndeplinit condiia de coaxialitate a suprafeelor cilindrice.

Fiind vorba de o pies de rotaie cotarea este simpl, se folosete o singur suprafa de cotare, ceea ce simplific executarea piesei. n concluzie piesa urub M30x1,5 este tehnologic i nu ridic probleme de execuie.

CAPITOLUL 1. ALEGEREA MATERIALULUI1.1Consideraii privind materialul piesei Materialul piesei urub M30x1,5 este OL 37, care este un oel de uz general destinat fabricrii pieselor supuse la eforturi moderate. Notarea mrcilor de oel de uz general se face prin simbolul OL (oel laminat) urmat de dou cifre care reprezint valoarea rezistenei minime de rupere la traciune exprimate n kgf/mm2. Oelul OL 37 este un oel de uz general cu rezistena minim la rupere la traciune de 360 N/mm2 (37 kgf/mm2), din clasa de calitate 2. a) Compoziia chimic a materialului Conform STAS 500/2 80, compoziia chimic a oelului OL 37 este indicat n tabelul urmtor: Marca Clasa oelulu de i calitate OL 37 2 Compoziia chimic % max. C Mn P S Pe Pe Pe Pe Pe Pe Pe Pe oel oel oel oel produs produs produs produs lichid lichid lichid lichid 0,18 0,22 0,80 0,85 0,050 0,055 0,050 0,055 Gradul de dezvoltare -

b) Caracteristici mecanice i tehnologice (conform STAS 500/2 86)

Diamet Energia de Limita Reziste rul rupere Alungi Marc Clas de na la dornul Reziste rea la a a de curger traciun ui la na rupere Temperat R oelul calita e Rp0,2 e Rm ndoire KCU A ura V ui te [N/m [N/mm a la J/cm2 [%] C J 2 m2] ] rece la 180 OL 360 2 240 25 1,50 69 +20 27 37 440 1.2Alegerea semifabricatului Semifabricatul este o bucat de material sau o pies brut care a suferit o serie de prelucrri mecanice sau tehnice, dar care necesit n continuare alte prelucrri pentru a deveni o pies finit.

Piesa finit rezult n urma prelucrrii semifabricatului cu respectarea tuturor condiiilor impuse prin desenul de execuie (form, dimensiune, toleran, calitatea suprafeelor). Semifabricatul supus prelucrrii prin achiere are una sau mai multe dimensiuni mai mari dect al piesei finite. Surplusul de material care trebuie ndeprtat de pe suprafaa semifabricatului poart denumirea de adaos de prelucrare. Un semifabricat bun re ct mai multe suprafee identice cu ale piesei finite, iar adaosul de prelucrare este redus la minimum. Principalele tipuri de semifabricate folosite la prelucrarea prin achiere sunt: - buci debitate din produse laminate (bare, profile, srme); - piese brute obinute prin turnare; - piese brute forjate liber; - piese brute forjate n matri (matriate); - produse trase la rece. Din semifabricatele enumerate, unele sunt caracterizate de o precizie ridicat, cum ar fi cele matriate, cele presate, din pulberi i cele turnate (n special cele turnate sub presiune). Alegerea unui anumit tip de semifabricat este legat de seria de fabricaie. Semifabricatele turnate sau matriate nu pot fi folosite dect atunci cnd numrul pieselor de acelai tip prelucrat este mare. n cazul piesei urub M30x1,5 unde avem o producie individual vom alege ca semifabricat bar laminat 38.

2.

CALCULUL ADAOSULUI DE PRELUCRARE2.1 Generaliti

Adaosul de prelucrare este surplusul de material care trebuie ndeprtat de pe suprafaa semifabricatului. Mrimea adaosului de prelucrare prevzut pe suprafaa semifabricatului ce urmeaz a se prelucra prin achiere nu este ntmpltoare. Dac adaosul este prea mic se poate ntmpla ca neregulariti, oxizi i crustele dure existente pe suprafaa semifabricatului s nu se nlture scule achietoare. Dac dimpotriv, adaosul de prelucrare este prea mare atunci, consum n plus energie, material, timp i scule achietoare i scula va rezulta la un pre mai mare. Ca regul general, adaosul de prelucrare trebuie s aib valoarea determinat cu formula: Amin = R z + S + + [mm] n care: R z - nlimea neregularitilor suprafeei care se prelucreaz; S - grosimea stratului degradat; - valoarea abaterilor spaiale; - erorile de aezare. innd seama de faptul c o suprafa de obicei necesit mai multe operaii succesive de prelucrare, adaosurile de prelucrare pot fi: - totale, reprezentnd stratul de material necesar pentru efectuarea tuturor operaiilor de prelucrare mecanic pe suprafaa semifabricatului pn la obinerea piesei finite. - intermediare, reprezentnd stratul de material ce se ndeprteaz la o singur operaie. Dac o pies este realizat prin urmtoarele operaii: strunire de degroare, strunjire de finisare i rectificare, adaosul de prelucrare total va fi o sum a adaosurilor intermediare:At = Astrunjire _ deg rosare + Astrunjire _ finisare + Arectificare _ deg rosare + Arectificare _ finisare

Dup modul de dispunere adaosurile de prelucrare pot fi: a) simetrice, fiind prevzute pe suprafeele exterioare de rotaie i sunt raportate la diametrul suprafeei:Ats = b) d sf d p 2

, unde:

d sf = diametrul _ semifabricatului d pf = diametrul _ piesei _ finite

asimetrice, fiind prevzute numai pe una din suprafee sau avnd valori diferite pe suprafee opuse. 3.1. Calculul adaosurilor de prelucrare Adaosul total (pe lungime): At = Lsf L pf , unde: Lsf - lungimea semifabricatului, Lsf = 36 mm; L pf - lungimea piesei finite, L pf = 32 mm

At = 36-32=4

A1 = 3 A2 = 1

[mm]

Adaosurile de prelucrare (intermediare, simetrice) sunt:d sf d 1 38 36 = =1 A1 = 2 2 A = d 1 d 2 = 36 30 = 3 2 2 2

Adaosul total simetricAts =

38 30 =4 2 2 d sf (diametrul _ semifabricatului ) = 38 d pf (diametrul _ piesei _ finite) = 30 =

d sf d pf

3

TEHNOLOGIA DE EXECUIE A PIESEI 3.1 Generaliti Procesul tehnologic este procesul care cuprinde totalitatea operaiilor

succesive de prelucrare la care este supus materia prim pn la obinerea produsului finit. Operaia este acea parte a procesului tehnologic efectuat de un muncitor sau de o echip de muncitori la un loc de munc cu utilajele i uneltele necesare cu scopul modificrii proprietilor fizico chimice a formei i dimensiunilor, netezimii i aspectului suprafeelor semifabricatului supus prelucrrii. Operaia este compus din una sau mai multe faze. Faza este o parte a operaiei tehnologice care se realizeaz ntr-o aezare i poziia piesei de prelucrat cu aceleai unelte de lucru i acelai regim de achiere. Stratul de material care trebuie nlturat de pe suprafaa piesei corespunztoare unei faze poate fi ndeprtat n una sau mai multe treceri ale sculei. Trecerea este o parte a fazei care se repet de mai multe ori, pstreaz neschimbat scula i regimul de achiere. n timpul fazelor de lucru se execut mnuirea reprezentnd totalitatea micrilor efectuate de ctre muncitor n timpul lucrului. Procesul tehnologic depinde de tipul de producie sau de fabricaie, astfel nct n cazul unei producii de serie mare sau mas, se utilizeaz metodele cele mai productive prin utilizarea utilajelor cu caracter specializat sau automatizat i SDV urilor speciale. n cazul piesei urub M30x1,5 avem o producie de unicate sau individual i se utilizeaz maini unelte i SDV uri cu caracter universal. 3.2Descrierea procesului tehnologic (v. i anexa 2)

Avnd n vedere desenul de execuie al piesei i condiiile tehnologice legate de funcionarea piesei s-au stabilit operaiile de prelucrare cu fazele lor. Operaia IFaza 1 - Orientare i fixare semif. L=36 Faza 2 - Strunjit frontal pe b=1 Faza 3 - Strunjit gaur de centrare A2 STAS 1361 82 la un capt Faza 4 - Strunjire exterioar 30x18 Faza 5 - Strunjit degajare b=4 Faza 6 - Strunjit exterior 36 Faza 7 - Teit 1,5x45 conform desen Faza 8 - Randalinat Faza 9 - Filetat M30x1,5 Faza 10 - Retezat L=32

SDV uri: cuit de strunjit frontal, cuit de strunjit cilindric exterior, cuit profilat 45, cuit de canelat R2, cuit de retezat b=3, filiera M10, calibru

filet, ubler, universal cu 3 bacuri, suport portcuit cu 4 poziii pentru prinderea cuitului. Main unealt: strung SNB 400.

Operaia III Control final: se verific conform desenului de execuie.

4.1.

Maina unealt

Strungul SNB 400 este un strung de mrime mijlocie iar prelucrrile pe acest strung au un caracter universal, putndu-se efectua toate operaiile de strunjire i filetare. Turaiile axului principal se pot schimba cu ajutorul a dou manete, un ghidaj, pe partea lateral a batiului permite instalarea ablonului sau a unei piese etalon pentru cazul cnd strungul este dotat cu dispozitiv hidraulic de copiere. Strungul SNB 400 se execut n patru variante care se deosebesc prin distana dintre vrfuri. La acest tip de strung este posibil montarea unui portcuit pe sania transversal permind-ui prelucrarea unei piese cu dou cuite n acelai timp contribuind astfel la mrirea productivitii. Caracteristicile tehnice (dimensiuni liniare n mm): - distana ntre vrfuri: 750; 1000; 1500; 2000; - nlimea vrfurilor: 200; - distana maxim de strunjire: 400 deasupra ghidajelor; - diametrul maxim de prelucrare: 210 deasupra saniei; - conul alezajului axului principal: Morse nr. 6; - pasul urubului conductor: 12; - numrul de turaii distincte ale arborelui principal: 22; - turaia minim i maxim a axului principal: 12 1500. - turaiile strungului normal SNB 400: 12, 15, 19, 24, 30, 38, 46, 58, 76, 96, 120, 150, 185, 230, 305, 380, 480,600, 765, 955, 1200, 1500. - puterea/ turaia motorului principal: 7,5 kW/1000 rot/min; - puterea/turaia motorului deplasri rapide: 1,1 kW/1500 rot/min; - avansurile longitudinale minime i maxime: 0,046 3,52 mm/rot; - cursa maxim a cruciorului: 650, 900, 1400, 1900; - unghiul de rotire a saniei portcuit: 45 ; - pasul urubului saniei transversale: 5.4.2. Calculul regimului de achiere

a) Generaliti

Principalele elemente ale regimului de achiere sunt: adncimea de achiere, avansul, viteza de achiere. 1. Adncimea de achiere se noteaz cu litera t i reprezint grosimea stratului de material din adaosul de prelucrare care se ndeprteaz de pe suprafaa semifabricatului la trecerea sculei achietoare. Se msoar n mm. 2. Avansul s reprezint mrimea deplasrii pe care o execut scula (n cazul strungului) n scopul ndeprtrii unui nou strat de pe suprafaa piesei. Se msoar n mm/rot. Avansul se alege ct mai mare pentru o productivitate mare de achiere (degroare) i ct mai mic pentru obinerea unei caliti bune a suprafeei prelucrate (finisare). 3. Viteza de achiere v este viteza relativ a tiului sculei fa de pies n timpul executrii micrii principale de achiere. Se msoar n m/min ( v =Dn , unde: D este diametrul piesei i n turaia acesteia). Cnd se 10001000v ). D

recomand o anumit vitez de achiere trebuie reglat maina unealt se determin turaia n ( n = Din irul de valori al turaiilor mainii se alege valoarea imediat inferioar a mrimii calculate. Cu aceast valoare se va calcula o valoare real a vitezei: v real =b)

D n real 1000

Regimul de achiere - Ex.: pentru strunjire cilindric 30x18 1) Adncimea de achiere: se alege t=2 mm 2) Avansul: din tabelul cu regimul de achiere pentru strunjire longitudinal a oelului a oelului cu rezisten la rupere Rm < 75 daN/mm2, cu cuit din oel rapid Rp3 se alege avansul s=0,3 mm/rot. 3) Viteza de achiere: tot din tabel se alege viteza de achiere v=30 m/min. Determinarea turaiei: n = d = 3,14 30 = 318 rot/min Din cartea mainii se adopt o valoare imediat inferioar mrimii calculate: nreal = 305rot/min Cu aceast valoare a turaiei nreal se face determinarea vitezei de achiere reale:v real = 1000 v 1000 30

dnr 3,14 30 305 = = 28 m/min 1000 1000

5 NORMAREA TEHNIC5.1. Generaliti

Se poate determina ca norm de timp Nt sau norm de producie Np. Norma de timp Nt reprezint timpul necesar pentru execuia unei lucrri sa operaii de unul sau mai mui muncitori n anumite condiii tehnice i organizatorice. Se exprim n uniti de timp (sec, min, ore). Norma de timp este format din timpi productivi i timpi neproductivi. Pentru calcul se poate folosi relaia: N t =T pi N + Top + Td + Tin - Tpi (timpul de pregtire ncheiere) este timpul de cunoatere a lucrrii,

pentru obinerea, montarea i reglarea sculelor, montarea dispozitivelor, reglarea mainii unelte (la nceput) iar la sfrit pentru scoaterea sculelor i dispozitivelor, predarea produselor, a resturilor de materiale i semifabricate. - Top timpul operativ respectiv timpul efectiv consumat pentru prelucrarea materialului. Este alctuit din timpul de baz Tb i timpul ajuttor:mm s = avansul[ rot ] Top = Tb + Ta rot ] unde n = turatia[ L min i Tb = sn L = L + L1 + L2

Timpul de baz tb este tipul consumat pentru prelucrarea materialului, acesta schimbndu-i forma, dimensiunile, compoziia, proprietile. - Timpul ajuttor ta se consum pentru aciunile ajuttoare efecturii lucrului timpul de baz, schimbarea turaiilor, napoierea sniilor i meselor n poziia iniial, prinderea i desprinderea pieselor, schimbarea poziiei suportului portscule, etc. - Td timpul de deservire a locului de munc este consumat de muncitori pe ntreaga durat a schimbului de lucru. Ea are dou componente: timpul de deservire tehnic tdt i timpul de deservire organizatoric tdo: Td = t dt + t do tdt timpul pentru meninerea n stare de funcionare a utilajelor, sculelor i dispozitivelor (ungerea mainilor unelte), ascuirea sculelor, controlul utilajelor. tdo este timpul folosit pentru organizarea lucrului, aprovizionarea cu scule, materiale, semifabricate, curenia la locul de munc. ton timpul de odihn i necesiti fiziologice. tto timpul de ntreruperi condiionate de tehnologie.Tir = t on + t to 5.2. Calculul timpului operativ pentru strunjirea cilindric 30x18

Top = t a + t b tb =

L 18 + 2 + 2 i = 1 = 0,240 min ns 305 0,3

t op timpul _ operativ t a timpul _ ajutator t timpul _ de _ baza b

L1 = lungimea de prelucrare L1 = l1 + l 2 + l

l1= 2 mm lungimea de apropiere a sculei l2= 2 mm lungimea de ieire din achiere l = 18 mm lungimea suprafeei de prelucrat tb = 0,240 min t a = t a1 + t a 2 + t a 3 - timp ajuttor strunjire cilindric 30 mm ta1 = 0,14 min timp ajuttor pentru manevrarea strungului ta2 = 0,16 min timp ajuttor legat de faz ta3 = 0,11 min timp ajuttor pentru msurarea cu ublerul t a = 0,14 + 0,16 + 0,11 = 0,41 min Timp operativ (timp de main) Top = 0,240 + 0,41 = 0,650 min Timpul unitar - Tu = Top + Td + Tir Timpul de deservire - Td = t dt + t do2,5 t dt = 2,5% t b = 100 0,55 = 0,013 min t = 1% T = 1 0,96 = 0,09 min op do 100 Td = 0,013 + 0,09 = 0,103 min 5,5 0,96 = 0,05 min Tin = 5,5% Top = 100 Tu = 0,103 + 0,96 + 0,05 = 1,165 min

5.3.

NORME DE TEHNICE SECURITII MUNCII I PSI

Pentru prentmpinarea unor eventuale accidente la prelucrarea pieselor pe strungul normal este necesar ca personalul s-i nsueasc normele de tehnica securitii muncii. Normele de protecia muncii n ramura construciilor de maini i prelucrarea metalelor au fost ntocmite n baza legii nr. 5/1965 (cu modificrile ulterioare), a normelor republicane de protecie a muncii. Decretul nr. 112/1973 dat de Ministerul Muncii i nr. 39/1977 al Ministerului Sntii. Scopul prezentelor norme este s contribuie la mbuntirea continu a condiiilor de munc i la nlturarea cauzelor care pot provoca accidente de munc i profesionale, prin aplicarea de procedee tehnice moderne, folosirea rezultatelor cercetrilor tiinifice i organizarea corespunztoare a locului de munc. Aplicarea prezentelor norme de protecia muncii este obligatorie pentru toate unitile din economie, avnd activitate cu specific de construcii de maini. nainte de nceperea lucrului, strungarul trebuie s verifice starea de funcionare a fiecrui bac de strngere. Dac bacurile sunt uzate, au joc, prezint deformri sau fisuri, mandrina sau platoul trebuie nlocuite. nainte de nceperea lucrrii, muncitorul trebuie s verifice cuitul n sensul dac acesta are profilul corespunztor prelucrrii pe care trebuie s o execute, precum i materialului din care este confecionat piesa. La cuitele de strung prevzute cu plcue de carburi metalice se vor controla cu atenie fixarea plcuei pe cuit, precum i starea acestuia. Nu se permite folosirea cuitelor de strung care prezint fisuri sau deformri. Cuitele cu plcue din carburi metalice sau ceramice vor fi ferite de jocuri mecanice. Lungimea cuitului care iese din suport trebuie s fie corespunztoare iar fixarea acestuia se face cu cel puit dou uruburi bine strnse.

BIBLIOGRAFIE

2. M. Voicu Utilajul i tehnologia prelucrrilor prin achiere 3. Gh. Biber Manualul strungarului 4. G.S. Georgescu ndrumtor pentru ateliere mecanice 5. C. Pico Calculul adaosurilor de prelucrare i al regimurilor de achiere 6. C. Dragu Tolerane i ajustaje 7. N. Stoica Manual de organizare a producii i a muncii 8. *** - Fonte i oeluri Standarde i comentarii