Studii asupra materialelor compozite avansate...

Transcript of Studii asupra materialelor compozite avansate...

Magdalena GALATANU

UNIVERSITATEA DIN BUCURESTI SCOALA DOCTORALA DE FIZICA

Rezumatul tezei de doctorat

Studii asupra materialelor compozite

avansate destinate

reactoarelor de fuziune nucleara

2018

Doctorand: Magdalena GALATANU

Conducator de doctorat: Prof. CS1 Dr. Gheorghe DINESCU

Multumesc,

in primul rand domnului Prof. Dr. Gheorghe Dinescu, pentru coordonarea acestei

lucrari, pentru efortul depus si sprijinul consistent pe care mi l-a acordat pe intreaga

perioada a studiului doctoral finalizat prin aceasta teza.

De asemenea le multumesc pentru colaborare colegilor mei din INCDFM si din

consortiul EUROfusioni si in mod deosebit:

Doamnei Dr. Monica Enculescu pentru sprijinul acordat in nvestigatiilor prin SEM,

Domnului Ing. George Ruiu pentru sprijinul acordat in procesarea probelor,

Domnului Ing. Mihai Cioca pentru realizarea matritelor din grafit,

Domnului. Dr. Bogdan Popescu pentru realizarea simularilor prin FEM,

Domnului Dr. Ion Tiseanu pentru realizarea microtomografiilor de raze X,

Domnului Dr. Catalin Ticos pentru realizarea experimentelor de iradiere,

Domnului Dr. Cristi Stancu pentru depunerile realizate pe foliiile de W,

Domnilor Ing. Gabriel Dobrescu si Ing. Mihai Mihail pentru sprijinul prompt in

depanarea instalatiilor experimentale,

Colegului si sotului meu, Dr. Andrei Galatanu pentru atragerea interesului meu spre

domeniul materialelor pentru fuziune si pentru criticile constructive in activitatile

legate de elaborarea acestei teze.

Nu in ultimul rand multumesc familiei pentru incurajare si sprijin, iar fiului meu Alex

in particular pentru intelegerea inteleapta a faptului ca „si mami merge la scoala”.

i This work has been carried out within the framework of the EUROfusion Consortium and has

received funding from the Euratom research and training programme 2014-2018 under grand

agreement No 633053, WP-EDU and WP-MAT. The views and opinions expressed herein do

not necessarily reflect those of European Commission.

Magdalena GALATANU

1

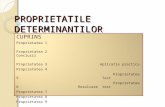

Cuprins

1. Introducere 2

2. Materiale pentru reactoare de fuziune nucleara 5

a. Conditii de lucru si cerinte pentru materialele utilizate

in reactoare de fuziune 5

b. Interactiuni intre plasma si peretii incintei 7

c. Efectele iradierii cu neutroni 8

d. Efecte termice 11

e. Domenii critice pentru materiale structurale: divertor si blanket 12

3. SiC, un material ceramic cu potential ridicat pentru aplicatii

in reactoare de fuziune 15

a. De ce este considerat SiC un material bun pentru fuziune 15

b. Nano-structurarea SiC si ajustarea proprietatilor termice

prin dispersii metalice 17

c. Optimizarea morfologiei matricei de SiC 33

4. W, un material refractar de baza pentru fuziune 52

a. Limite si provocari pentru ingineria materialelor cu W 52

b. Compozite cu W ca solutie alternativa pentru armura reactorului 55

c. Compozite multistrat cu W si posibilitatea utilizarii W ca material

structural 80

5. Materiale compozite cu matrice de Cu 102

a. Materiale de interfata in componenta schimbatoarelor de caldura 102

b. Materiale cu gradient compozitional Cu-W 103

c. Bariere termice din Cu cu dispersii ceramice sau C 121

6. Concluzii 156

7. Bibliografie 162

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

2

1. Introducere

Obtinerea de energie in cantitati suficiente pentru a acoperi nevoile mereu in

crestere ale societatii, utilizand resurse disponibile pe termen lung si evitand poluarea

constituie un deziderat de principiu al intregii omeniri. Majoritatea acestor surse, se

bazeaza pe lumina solara, energia eoliana, a mareelor sau cea geotermala. Desi ele pot

fi considerate virtual nelimitate, aceste surse depind insa de factori aleatorii cum este

vremea sau in cazul energiei geotermale sunt greu accesibile. Din aceasta perspectiva,

obtinerea de energie din fuziune nucleara apare ca o alternativa promitatoare.

Maturitatea la care au ajuns stiinta si tehnologia in acest moment ne permit sa speram

ca fuziunea nucleara ar putea fi stapanita si utilizata in producerea de energie intr-un

viitor aflat la numai cateva zeci de ani in fata [1]. Pentru concretizarea sa este nevoie

insa de un urias efort la nivel global, efort concretizat de catre Uniunea Europeana,

care sustine un vast program de cercetare focalizat in aceasta directie.

Un astfel de efort implica in mod evident aproape toate domeniile stiintei, dar in

mod specific trebuie particularizat domeniul legat de dezvoltarea materialelor.

Motivul este firesc pentru ca, desi progresul in celelalte domenii (in special cel legat

de fizica plasmei) este definitoriu pentru posibilitatea sau imposibilitatea realizarii

fuziunii controlate, stiintele legate de materiale sunt direct raspunzatoare pentru

asigurarea unei instalatii de producere a energiei in conditii de eficienta si siguranta.

Astfel, materialele destinate realizarii unui reactor de fuziune nucleara reprezinta

o provocare pentru comunitatea stiintifica mondiala, datorita conditiilor extreme la

care diferitele componente urmeaza sa fie supuse in cursul functionarii. De exemplu,

in cadrul proiectului european privind reactorul DEMO (European Demonstration

Fusion Power Plant) se estimeaza [2] ca materialele care vor constitui armura

reactorului la nivelul divertorului vor trebui sa suporte fluxuri de caldura pana la 10-

15 MW/m2 in cateva mii de cicluri de fuziune pe an de functionare si sa reziste la

iradieri ce pot produce circa 10 dpa (dislocari per atom, in lb. engl.). In cazul

sistemului de conversie a neutronilor in energie (blanket) dozele de iradiere sunt si

mai mari, de pana la 100 dpa, cu fluxuri de energie de ordinul a cativa MW/m2. Aceste

conditii depasesc uneori cu aproape un ordin de marime conditiile uzuale intalnite

chiar si in cele mai avansate reactoare de fisiune [3] si cu multe ordine de marime

solicitarile intalnite in centrale conventionale. La ora actuala asemenea materiale nu

sunt disponibile, de unde rezulta si motivatia unor cercetari extinse si accelerate in

intreaga lume pentru proiectarea, realizarea si testarea unor noi concepte si materiale.

Avand in vedere numarul mic de elemente acceptabile intr-un reactor de fuziune

(pentru a evita producerea de izotopi radioactivi cu durata de viata lunga),

particularitatile materialelor care se formeaza cu aceste elemente, precum si conditiile

extreme la care trebuie sa reziste acestea, este necesara in cele mai multe cazuri

realizarea unor compozite care sa imbine cat mai favorabil proprietatile diferite ale

acestor elemente, fie la nivel de bulk (in volum) fie la nivel de suprafata. In acest sens,

in lucrarea de fata ne propunem sa utilizam si sa dezvoltam tehnicile experimentale

existente in INCDFM pentru a realiza si studia astfel de compozite.

Magdalena GALATANU

3

Dupa ce in capitolul 2 este realizata o scurta introducere asupra problematicii cu

care se confrunta domeniul dezvoltarii materialelor pentru fuziune, in continuare,

lucrarea este focalizata pe trei clase de materiale care reprezinta candidati cu un

potential ridicat in realizarea viitoarelor reactoare de fuziune nucleara. Aceste

materiale au fost produse, procesate si analizate in cadrul studiului doctoral realizat

majoritar in INCDFM, beneficiind totodata si de colaborarea cu grupuri de cercetatori

din INFLPR precum si din cadrul colaborarii cu consortiul EUROfusion.

Astfel capitolul 3 este dedicat materialelor compozite bazate pe SiC, unde

interesul principal a fost pe de o parte realizarea unor materiale cu matrice de SiC

nanostructurata pentru a imbunatati comportarea in cazul iradierii si avand in acelasi

timp o conductibilitate termica crescuta si pe de alta parte cresterea densitatii

matricelor de SiC pentru a putea fi utilizate in cadrul unor compozite intarite cu

diverse fibre.

In capitolul 4 sunt abordate materialele compozite pe baza de W, in care efectele

unor insertii de particule metalice sau ceramice sunt utilizate pentru a studia

posibilitatile de a imbunatati comportarea W in fluxuri mari de caldura si in cazul

expunerii la oxigen. De asemenea sunt prezentate rezultatele obtinute pentru

compozite stratificate realizate prin suprapunerea de folii subtiri metalice din W si

diferite alte metale, asa numitele „W-laminates”, materiale care ar putea oferi o solutie

structurala in cadrul proiectului pentru divertorul reactorului DEMO.

Capitolul 5 este dedicat studiului materialelor de interfata pe baza de Cu. Astfel

de materiale trebuie sa asigure legatura intre o armura care va fi realizata cel mai

probabil din W si schimbatorul de caldura al divertorului care este conceput utilizand

aliaje dure pe baza de Cu [2]. Pentru a realiza aceasta interfata sunt abordate doua

strategii, una bazata pe materiale cu gradient compozitional W-Cu si una bazata pe

materiale de tip bariera termica in care sunt studiate compozite din Cu cu concentratie

mari de materiale ceramice sau C.

Capitolul 6 este destinat prezentarii concluziilor lucrarii de fata, subliniind

posibile strategii de dezvoltare ulterioara a materialelor studiate.

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

4

2. Materiale pentru reactoare de fuziune nucleara

Miezul reactorului de fuziune nucleara este un vas toroidal cu un diametru de

ordinul a zece metri care contine o plasma la presiune de circa 10-3 mbar si o

temperatura de circa 200 milioane de grade. Desi se presupune ca in regimul de lucru,

plasma, care este confinata magnetic, nu trebuie sa interactioneze cu peretii interiori

ai incintei, o astfel de interactiune nu poate fi exclusa datorita turbulentelor

accidentale. In acesta situatie materialele aflate in posibil contact direct cu plasma

(denumite generic ca materiale ale primului perete, „first wall”, sau materiale care

sunt direct expuse plasmei, „plasma facing components”, PFC) trebuie sa

indeplineasca numeroase conditii speciale, unele chiar contradictorii. Mai mult, in

divertorul reactorului, a carui functie este de a permite eliminarea impuritatilor din

plasma, interactiunea dintre particulele din plasma cu PFC este inevitabila. Incinta are

si un rol structural, iar proprietatile mecanice ale materialelor supuse iradierii cu

neutroni sunt diminuate, ceea ce limiteaza durata lor de utilizare. Tot din punctul de

vedere al reactiilor nucleare, materialele trebuie selectate avand in vedere posibila lor

transmutare, precum si activarea lor redusa. Acest criteriu de selectie limiteaza masiv

numarul de elemente acceptabile intr-un reactor de fuziune. Particularitatile acestora,

precum si conditiile specifice la care trebuie sa reziste fac necesara proiectarea si

realizarea unor aliaje sau compozite care sa imbine cat mai favorabil proprietatile

diferite ale materialelor constituiente, fie la nivel de bulk (in volum) fie la nivel de

suprafata. Componentele care sustin primul perete se vor afla si sub efectul unor

gradienti mari de temperatura, necesitand o buna compatibilitate intre valorile

coeficientilor de dilatare termica.

Cea mai intensa interactiune a plasmei cu peretii incintei are loc la nivelul

divertorului, unde sunt presupuse fluxuri de caldura de ordinul a 10-20 MW/m2 si

iradieri cu neutroni de circa 10 dpa (displacements per atom). Prin urmare aici este

nevoie de un material refractar cu conductibilitate termica buna si o rezistenta la

eroziunea fizica (prin „sputtering”). In urma analizelor pro si contra pentru optiuni

incluzand materiale cu Z mic (C, Be) si elemente cu Z mare (W, Mo), atat pentru

ITER cat si pentru DEMO ca optiune de baza a fost selectat W.

Iradierea cu particule energetice cum sunt neutronii produce defecte in

microstructura materialelor, iar acestea conduc la modificarea proprietatilor

materialelor. In functie de doza, sunt afectate in primul rand temperatura de tranzitie

de la ductil la casant, asa numita DBTT (ductile to britle tranzition temperature), si

subsecvent toate proprietatile mecanice ale materialului. Un fapt convenabil pentru

materialele iradiate cu neutroni este acela ca daca iradierea are loc la o temperatura

suficient de inalta sau daca materialul este supus ulterior iradierii unui tratament

termic, materialul revine la starea normala, se reface. Astfel se poate defini o limita

inferioara a ferestrei temperaturii de functionare a unui material. Un alt efect nedorit

Magdalena GALATANU

5

al iradierii cu neutroni, care afecteaza grav materiale ca W este cel al producerii si

acumularii de gaze precum H si He in urma reactiilor nucleare de transmutare.

Fluxuri mari de electroni, ioni si radiatii electromagnetice produc incalzirea

rapida a materialelor care compun PFC si chiar mentinerea unui material solid la

temperaturi inalte o perioada indelungata poate avea consecinte nefaste asupra

microstructurii si a proprietatilor lui fizice. Incalzirea unui metal face ca tensiunile

acumulate in interior (de pilda prin prelucrare la rece, socuri termice, iradiere) sa fie

mai bine acomodate de microstructura intr-un proces complex de revenire (recovery).

Daca temperatura este mai mare, graunti noi nucleaza si apoi cresc pana cand apare o

noua microstructura (in general cu graunti mici, fara tensiuni acumulate. Fenomenul

este cunoscut sub numele de recristalizare. La temperaturi si mai mari, unii dintre noii

graunti vor creste in detrimentul celorlalti pana va aparea o noua structura cu graunti

mari si granite de graunti pronuntate (grain boundary coarsening). Fiind de esenta

termodinamica, procesul de recristalizare se declanseaza de la o anumita temperatura

in sus si rata cu care se manifesta este direct dependenta de temperatura la care se afla

materialul. Un alt efect nedorit al functionarii indelungate la temperaturi inalte si care

afecteaza aliajele, este dat de formarea de precipitate prin iesirea unor elemente ale

solutiei solide din graunti. Aceste fenomene stabilesc limita superioara a ferestrei

temperaturii de functionare a unui material.

Prin urmare, temperatura de la care materialul isi revine, impreuna cu

temperatura de recristalizare definesc fereastra de temperatura in care pot fi utilizate

materialele [8]. Se pune astfel problema daca W poate fi “imbunatatit” sau inlocuit

macar in parte cu aliaje sau compozite. Potentiale solutii sunt investigate in capitolul

3 si 4 din studiul prezent.

Materialele “armurii” PFC trebuie sa poata prelua fluxul de caldura cat mai

rapid si sa-l transfere sistemului de racire in asa fel incat sa nu fie afectate de

recristalizare si in acelasi timp sa nu supuna materialele structurale unor temperaturi

superioare celei de inmuiere. Din aceste considerente rezulta ca si imbinarea armurii

cu materialele structurale constituie o problema serioasa pentru reactoarele de fuziune,

materialele de interfata fiind abordate si in studiul de fata in capitolul 5.

Aceasta scurta prezentare a problemelor cu care este confruntata cercetarea

privind materialele destinate utilizarii intr-un reactor de fuziune permite o definire a

tematicii studiului de prezent, care este focalizat pe zona materialelor expuse

fluxurilor mari de caldura si a interfetelor dintre acestea.

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

6

3. SiC, un material ceramic cu potential ridicat pentru aplicatii in

reactoare de fuziune

a. De ce este considerat SiC un material bun pentru

fuziune

In general, materialele ceramice reprezintă o alternativa moderna pentru

realizarea de diferite componente destinate utilizării in medii extreme, corozive, la

temperaturi înalte sau in câmpuri de radiații precum sunt, cel putin la nivel principial,

si conditiile intalnite intr-un reactor de fuziune nucleara. Materialele ceramice cele

mai adecvate pentru aplicatii in fuziune raman carburile, cu mentiunea ca si metalele

din componenta lor trebuie sa indeplineasca criteriul de activare redusa. In acest

context un material ceramic interesant este carbura de siliciu, SiC. Aceasta si diferite

materiale compozite bazate pe carbura de siliciu sunt adecvate pentru industria

nucleara, datorita stabilității lor structurale in cazul iradierilor intense [9-11] si a

rezistentei lor la coroziune. Pentru cazul particular al reactoarelor de fuziune exista

mai multe aplicatii posibile, una dintre cele mai importante fiind de material structural.

O a doua aplicatie posibila este cea de cofrag/canal de ghidaj (FIC – flow insert

channels) pentru curgerea eutecticului LiPb topit in cazul unui blanket realizat pe

conceptul de racire cu plumb. Proprietatile necesare pentru aceste aplicatii sunt in

parte diferite, in special in ceea ce priveste conductibilitatea termica, care pentru

aplicatii structurale trebuie sa fie mare in timp ce pentru aplicatii de tip FIC trebuie sa

fie cat mai redusa. In cadrul studiului prezent, principala aplicatie avuta in vedere este

cea de material structural.

Pentru aplicatii structurale sunt necesare doua proprietati importante, o

rezistenta mecanica crescuta si o conductibilitate termica buna. Rezistenta mecanica

se poate obtine prin insertia unor fibre, din SiC, C sau metalice. Compozitele rezultate

au proprietati mecanice promitatoare, dar metodele clasice de producere conduc la

densitati scazute in materialul care constituie matricea, cu efecte detrimentale in ceea

ce priveste retentia de T si conductibilitatea termica. In aceasta situatie, o alternativa

ar fi nano-structurarea matricei, care ar putea constitui in primul rand o solutie

eficienta de imbunatatire a rezistentei la iradiere. Aceasta se poate realiza prin

procedee de sinterizare asistata de curent electric, in care timpul de mentinere la

temperaturi mari este consistent redus. Mai mult, astfel de procedee permit si o

descrestere a temperaturii de lucru, ceea ce permite in principiu si mentinerea calitatii

fibrelor.

In acest studiu demonstram ca sinterizarea asistata de camp electric si presiune

a nanoparticulelor de SiC este o solutie viabila, capabila sa elimine problemele

generate in cazul aplicarii procedeelor clasice de preparare. Avand in vedere faptul ca

un efect detrimental al nano-structurarii este in mod firesc o descrestere a

conductibilitatii termice (datorita imprastierii electronilor si fononilor pe un numar

crescut de interfete) vom arata de asemenea ca este posibila realizarea de materiale

Magdalena GALATANU

7

SiC nanostructurate cu conductibilitati mari sau macar suficiente pentru a fi utilizate

ca materiale structurale (minim 20 W/m/K la temperatura de 1000 ºC).

b. Nano-structurarea SiC si ajustarea proprietatilor

termice prin dispersii metalice.

Drept prim pas in aceasta abordare a problemei ne-am propus sa realizam

sinteza unor materiale ceramice SiC utilizand pulberi nanometrice din SiC si folosind

avantajele oferite de sinterizarea asistata de camp electric, SPS. SiC, are in general

proprietati mecanice inferioare metalelor, principala deficienta fiind rezultatul unei

ductibilitati reduse, pe care incercam sa o compensam utilizand dispersii metalice. In

acest caz o oarecare ductilizare se realizeaza prin blocarea la nivel intergranular a

dislocatiilor. Evident, in acest scop trebuie alese elemente cu temperaturi ridicate de

topire, un candidat favorit fiind W care are de asemenea o temperatura de sinterizare

ridicata (1800-2000 °C) si un coeficient termic de expansiune (4.5×10-6 K-1 ) nu foarte

diferit de cel al carburii de siliciu (3.3×10-6 K-1 ). Prin urmare, primele experimente au

fost dedicate realizarii de materiale SiC nanostructurate, cu si fara dispersii de W.

Pentru a putea intelege rolul morfologiei in stabilirea proprietatilor termice a

materialelor create au fost utilizate atat pulberi nanometrice de W cu dimensiuni medii

ale particulelor (APS) de 70 nm cat si pulberi micrometrice de W, cu dimensiuni ale

particulelor de cativa microni. Pentru SiC a fost aleasa in acest prim pas o pulbere

nanometrica cu APS 20 nm. Pulberile au fost amestecate mecanic intr-o cutie cu

manusi in atmosfera protectiva de Ar, cu 20% procent masic de pulbere nanometrica

de wolfram (APS 70 nm) si in acelasi procent masic, cu pulbere micrometrica de W

(APS 1 m). Pulberile amestecate, au fost incapsulate in matrite de grafit si sinterizate

la SPS cu un program ce atinge o temperatura maxima de 1850 °C in timp ce se aplica

o forta uniaxiala crescatoare cu temperatura echivalenta cu presiunea exercitata

incepand de la 8 MPa pana la 100 MPa. Un proces similar a fost aplicat si pulberei de

carbura de siliciu simpla, de 20 nm, folosita ca material de referinta.

Asumand regula amestecurilor pentru materialele compozite W-SiC precum si

lipsa reactiilor dintre W si SiC in timpul sinterizarii, pentru matricea de SiC s-a putut

calcula o densitate variind intre 95 % (pentru probele cu dispersii micrometrice) si

98 % (pentru cele cu dispersii nanometrice) din valoarea densitatii teoretice. Aceste

valori sunt surprinzator de mari, daca tinem seama de temperatura relativ joasa si de

timpul scurt de sinterizare (in general valorile raportate in literatura sunt in jur de

90 %). Pentru proba fara dispersii, valoarea obtinuta este de 86 % din densitatea

teoretica.

Analizele efectuate prin difractie de raze X, microscopie electronica de baleiaj

si tomografie de raze X au demonstrat ca materialele produse au o structura

nanometrica spre deosebire de cazul materialelor obtinute prin metode clasice, de

pilda prin presare la cald [22].

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

8

Analiza morfologica facuta cu ajutoruil microscopiei electronice de baleiaj ne

permite sa observam omogenitatea probelor si porozitatea redusa. In figura 4 este

prezentata imaginea SEM a probei cu dispersii de W micrometic, unde se poate

observa cum grauntii de SiC acopera grauntii de W, confirmand faptul ca aceste

dispersii joaca un rol activ in procesul de sinterizare al compozitelor W-SiC.

Figura 4. Imagine obtinuta prin SEM pentru o proba de SiC nanostructurata, continand

dispersii de W micrometric. Se pot observa acoperiri ale grauntilor de W cu SiC, sustinand

ideea ca W actioneaza ca un stimulator de sinterizare pentru SiC.

Pentru a putea analiza cat de bine este realizata dispersia particulelor de W in

matricea de SiC putem a fost utilizata tehnica de detectie a electronilor retro-

imprastiati. In acest caz semnalul difera in functie de Z elementelor componente.

Analiza acestor imagini confirma distributia uniforma a dispersiilor de W, cel putin la

nivel de suprafata. Pentru o evaluare mai buna a morfologiei probelor la nivelul

intregului volum, a fost folosita analiza prin microtomografie computerizata de raze

X1. Cu ajutorul analizei grafice in volum, s-a estimat ca o parte de aproximativ 4%

dispersii micrometrice de W se regaseste in proba cu dispersii de W micrometrice,

valoare cae corespunde intregului volum de W utilizat in proba, confirmand totodata

si dispersia omogena in volum a W. In cazul probei cu dispersii nanometrice de W s-

a putut identifica o fractie volumetrica a W in proba de 0.5% ceea ce inseamna cam

1/8 din totalul de pulbere nanometrica de W existent in proba. Evident restul sau mai

bine spus marea majoritate a W, este dispersat la o scala sub rezolutia de analiza a

echipamentului. Aceasta inseamna ca dispersia este intr-adevar omogena in volum,

confirmand rezultatele obtinute pe suprafata analizata prin SEM.

Analiza proprietatilor termice pentru probele nano-structurate SiC si

compozitele SiC cu dispersii nanometrice si micrometrice de W arata ca desi valorile

conductibilitatii termice sunt mici in cazul unei probe nanostructurate de SiC, prezenta

1 Experimentul de microtomografie cu raze X au fost realizate in INFLPR utilizand o instalatie

dezvoltata de grupul dl. dr. Ion Tiseanu [23].

Magdalena GALATANU

9

dispersiilor metalice produce o crestere a acestora chiar cu 300% in cazul utilizarii

unor dispesii de W nanometrice. Este interesant de remarcat faptul ca proba cu

dispersii nanometrice de W prezinta o difuzivitate mai buna decat cea cu dispersii

micrometrice de W. Acest fapt este la prima vedere contra-intuitiv, deoarece ne-am

astepta ca prin graunti mai mari de W sa se realizeze o propagare mai rapida a fluxului

termic. Contributia mica in volum a W face insa ca rolul acestuia in difuzivitatea

termica sa fie mic comparativ cu cel al SiC, in mod cert neputand fi generata o

contiguitate a transportului termic prin W.

Figura 10. Dependenta de temperatura a conductibilitatii termice a SiC nanostructurat si a

compozitelor cu matrice de SiC nanostructurat si dispersii de W nanometrice si micrometrice.

Explicatia, cel putin la nivel fenomenologic trebuie cautata in fundamentele

proprietatilor termodinamice din materialul compozit. Putem presupune astfel ca

echilibrul termic macroscopic include de fapt dezechilibre termice intre grauntii mai

mari de W care fiind in contact cu multi graunti nanometrici de SiC nu pot ceda

caldura acumulata acestora in aceeasi masura in care o acumuleaza.

Rezultatul principal al acestor investigatii rezida in cresterea masiva a

conductibilitatii termice a probei de SiC cu dispersii nanometrice de W. In pofida

mentinerii unei matrice nano-structurate, in acest caz conductibilitatea termica creste

de cel putin 2-2.5 ori introducand numai un volum mic de W. Prin urmare introducerea

de dispersii nanometrice din W se dovedeste o solutie eficienta in cresterea

conductibilitatii termice si un pas esential pentru luarea in considerare a SiC drept

material structural intr-un reactor de fuziune.

In acest sens, este important sa verificam si posibilitatea alipirii/conectarii

acestuia cu materialele de armura, de pilda W. O astfel de jonctiune trebuie sa asigure

pe langa o rezistenta mecanica acceptabila si un bun transfer termic. Cele mai bune

rezultate au fost obtinute prin utilizarea unui strat tampon de pulbere de V. In timpul

procesului de sinterizare la temperaturi de ordinul 1800-1850 ºC, V este aproape fluid

si difuzeaza puternic in matricea din carbura de siliciu, crescand astfel aderenta.

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

10

Jonctiunea W-V este in general buna [17, 24, 25] desi exista raportari in literatura

privind posibila aparitie a unui efect Kirkendall [26].

Figura 12. Alipirea dintre materialul de armura (W) si compozitul SiC nanostructurat utilizand

un strat tampon de pulbere de V, reliefand “radacinile” pe care le creaza V in SiC.

In figura 12 este prezentata morfologia unei jonctiuni W-V-SiC. Este

remarcabila formarea unor prelungiri ale stratului de V in matricea de SiC sub forma

unor „radacini”. O comparatie privind evolutia conductibilitatii termice pentru acelasi

compozit cu matrice nano-structurata din SiC si dispersii nanometrice de W lipit de o

folie de W (armura) direct si prin utilizarea unui strat tampon de V arata ca rezistenta

termica de contact2 este diminuata in cazul introducerii stratului tampon de V, in

pofida faptului ca V are o conductibilitate termica mult scazuta (~20 W/m/K)

comparativ cu W (~170 W/m/K). Pentru aceste masuratori, pulsul laser a fost aplicat

in ambele cazuri pe partea cu W a probelor lipite.

Pentru a creste si mai mult conductibilitatea se pot urma diferite strategii. Una

dintre ele este evident de a creste continutul de W [12], dar acest fapt produce in

acelasi timp si o crestere a densitatii si implicit reduce avantajul de material mai usor

pe care il are SiC. Alternativ se poate incerca imbunatatirea matricei, fara insa a

renunta la nanostructurarea dorita pentru a imbunatati comportarea la iradiere. In acest

sens poate fi crescuta temperatura sau/si timpul de sinterizare. Aceasta ultima varianta

trebuie insa optimizata pentru a evita cresterea necontrolata a grauntilor de SiC. De

asemenea, nu trebuie uitat faptul ca o cerinta importanta pentru aplicatia in reactorul

DEMO este sa se mentina un grad de porozitate cat mai mic. Avand in vedere acestea,

in continuare au fost investigate posibilitatile de optimizare ale matricii SiC ajustand

pe de o parte parametrii de proces iar pe de alta parte optimizand morfologia.

2 Datorita morfologiei complicate a “radacinilor” create de V in matricea de SiC, o analiza a

conductibilitatii termice intr-un model cu mai multe straturi si determinarea cantitativa a

rezistentei termice de contact este imposibila.

Magdalena GALATANU

11

c. Optimizarea morfologiei matricei de SiC

Pentru a intelege mai bine mecanismul de densificare in SiC si pentru a putea

stabili un compromis intre pastrarea naturii nanostructurate a materialului si cresterea

conductibilitatii termice a fost investigata sinterizarea a diferite combinatii de pulberi

de SiC nanometrice cu diferite marimi de graunti (APS=20 nm, desemnate prin n1 si

APS=40 nm, desemnate prin n2) pulberi micrometrice (APS=1 m). Au fost astfel

realizate combinatii de procente masice 4:1, 3:2, 1;1, 2:3, 1:4 intre pulberi

nanometrice si micrometrice precum si probe martor realizate din pulberi simple.

Toate aceste probe au fost procesate prin SPS, utilizand un ciclu similar cu cel deja

folosit, dar crescand temperatura maxima la 2100 °C.

Densitatea masurata prin metoda Arhimede pentru probele obtinute prin SPS,

indiferent de marimea grauntilor de la care s-a pornit, este in general mare, valorile

fiind net superioare densitatilor obtinute prin piroliza [16]. Probele care contin pulberi

nanometrice sunt in mod sistematic mai dense. De asemenea, utilizarea unor pulberi

nanometrice cu APS mai mic conduce la densitati corespunzatoare mai mari pentru

toate probele continand amestecuri de pulberi micro si nanometrice, cu continut

majoritar nanometric. In aceste cazuri, densitatea materialului este apropiata de

densitatea teoretica (chiar peste 99% in cazul combinatiilor cu pulberi cu APS 20 nm).

Figura 15. Ilustrarea trendului densitatilor in functie de compozitie.

Liniile orizontale reprezinta valoarea densitatii teoretice a SiC.

Corespondenta dintre graficul obtinut pentru pulberi cu APS 20 nm (stanga) si

cel obtinut pentru compozitiile similare cu pulberi APS 40 nm (dreapta) este

pregnanta. Este important de observat ca in ambele cazuri trendul nu este monoton

descrescator. Se pot astfel distinge doua maxime in fiecare grafic. In mod surprinzator,

in cazul unor proportii egale de pulbere micro si nanometrica (1:1) se obtin probe cu

o densitate mai scazuta. Comportarea densitatilor in functie de concentratie, asa cum

este ilustrata in figura 15, sugereaza existenta unor compozitii favorabile atat la

concentratii mari de pulberi nanometrice cat si la aproximativ 40% pulberi

nanometrice versus 60% pulberi micrometrice. Maximul din zona de concentratii

majoritare de pulberi micrometrice poate fi explicat prin considerente privind factorul

de umplere volumic. In contrast, existenta unui maxim in zona de concentratii

majoritare de pulberi nanometrice nu mai poate fi explicata prin considerente similare.

De asemenea, minimul densitatii de la compozitia 1:1 este inexplicabil prin

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

12

aranjamentul geometric al grauntilor. Pentru intelegerea acestei evolutii a densitatii

este necesar sa intelegem in primul rand mecanismul de sinterizare al SiC. Analizand

imaginile de microsopie electronica ale probelor indica prezenta unor clusteri de

particule nanonometrice sau micrometrice puternic lipite prin sinterizare care

sugereaza ca mecanismul de sinterizare este unul de tip nucleatie combinand alipirile

succesive cu cresterile de graunti, pornind de la primele particule alipite si adunand

material in detrimetul vecinatatii. Se poate explica astfel descresterea densitatii pe

masura ce granulatia pulberilor initiale creste. Morfologia probelor sugereaza

posibilitatea ca grauntii micrometrici de SiC sa aiba un rol de activator de sinterizare,

similar cu grauntii de W. Pentru concentratii mari de pulberi micrometrice este evident

ca acesti graunti micrometrici sunt in cea mai mare parte in contact direct unii cu altii

iar grauntii nanometrici umplu cu precadere golurile dintre cei micrometrici. Pe

masura ce concentratia de pulberi nanometrice creste, considerentele legate de

factorul de umplere sunt evident valabile si prin urmare densitatea creste. Acest lucru

se va intampla pana cand este atins raportul volumic care asigura umplerea completa

a spatiului total disponibil intre grauntii micrometrici. Peste aceasta valoare de

concentratii, grauntii micrometrici vor incepe sa fie separati de graunti nanometrici.

Cum grauntii micrometrici actioneaza ca centre de sinterizare, in jurul lor sinterizarea

va fi mai buna si prin urmare se vor obtine aglomerari dense de pulberi nanometrice,

neexistand destula pulbere nanometrica libera pentru a umple golurile dintre aceste

formatiuni. Prin urmare vor rezulta o serie de goluri (pori) care vor conduce la

scaderea densitatii. Pe masura ce concentratia de pulberi nanometrice creste in

continuare (si in acelasi timp scade numarul de graunti micrometrici cu aglomerari de

graunti nanometrici in jurul lor) se va atinge un nou raport optim si o densitate maxima.

In final, dupa aceasta valoare, densitatea va scadea din nou, de data aceasta pentru ca

in acelasi timp se reduce masiv numarul de centre de activare. Acest scenariul

fenomenologic, este capabil sa explice evolutia densitatilor in functie de concentratia

de pulberi micrometrice si este un rezultat al procesului de sinterizarii asistata de camp

electric SPS [27-29].

Figura 25. Imagine SEM (electroni secundari) pentru o proba realizata din fibre scurte

micrometrice de SIC si pulberi nanometrice (20 nm) de SiC.

Magdalena GALATANU

13

Pentru a putea demonstra acest fenomen am realizat o serie de probe in aceleasi

conditii de proces dar inlocuind grauntii micrometrici de SiC cu fibre scurte (whiskers)

din acelasi material, avand dimensiuni de 18 micrometri drept lungime si diametre de

1.5 micronmetri. Datorita formei specifice si aranjarii imperfecte in matrita volumul

de goluri dintre aceste fibre este mai mare decat in cazul grauntilor aproape sferici.

Prin urmare in cazul in care raportul fibre graunti nanometrici este de 4:1 ne asteptam

ca volumul de graunti nanometrici sa nu fie suficient pentru a umple aceste goluri,

rezultand o porozitate mult mai mare. In figura 25 este prezentata morfologia acestei

probe. Rezultatul este spectaculos, se poate observa clar cum particulele nanometrice

sunt comasate pe fibre in timpul sinterizarii, generand o structura poroasa remarcabila.

Evident, in cazul in care concentratia de pulberi nanometrice este mai mare, de

exemplu la un raport 1:1, golurile dintre fibre sunt umplute.

Pentru a intelege mai bine structura probelor in urma sinterizarii, si pentru a

verifica influenta temperaturii din timpul sinterizarii asupra dimensiunilor de graunti,

probele au fost analizate si prin difractie de raze X. Au fost comparate dimensiunile

de cristalite dintre pulberile de dinaintea sinterizarii cu probele sinterizate si a putut fi

confirmata prezervarea nanostructurarii si penbtru probele sinterizate la 2100 °C.

Un ultim factor important pentru optimizarea matricii de carbura de siliciu este

legat de proprietatile termofizice ale materialului. Tocmai pentru a creste valoarea

conductibilitatii a fost crescuta temperatura de sinterizare pana la 2100 °C. Am vazut

ca acest procedeu nu afecteaza natura nano-structurata a materialului. Rolul

determinant al temperaturii de sinterizare asupra conductibilitatii termice este

prezentata in figura 27, in timp ce sinterizarea la aceeasi temperatura a pulberilor cu

granulatii diferite nu produce diferente majore in comportarea conductibilitatii

termice.

Figura 27. Conductibilitatea termica a probelor nanostructurate de SiC realizate la diferite

temperaturi de sinterizare pornind cu pulberi nanometrice de 20 nm.

Caldura specifica a probelor cu diferite granulatii este practic aceeasi,

comportarea conductibilitatii termice fiind determinata preponderent de difuzivitatea

termica. Pentru a analiza si intelege transportul termic in probele nanostructurate

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

14

produse cu diferite combinatii de pulberi nanometrice si micrometrice, este mai

convenabil sa analizam valorile difuzivitatii termice. Motivul principal este dat de

faptul ca difuzivitatea termica nu depinde explicit de densitatea materialului, a carei

evolutie in functie de compozitie a fost deja analizata.

Figura 31. Difuzivitatile termice obtinute la temperaturile semnificative in definirea ferestrei

de operare a materialului pentru probele realizate prin combinarea pulberilor nanometrice si

micrometrice de SiC. Liniile din figura au rol doar de ghidare vizuala.

Pentru a putea avea o imagine globala asupra proprietatilor termice ale probelor

cu diferitele compozitii ne vom concentra asupra valorilor difuzivitatii termice

obtinute la temperatura de 100 °C si 900 °C. Aceste temperaturi definesc in linii mari

limitele ferestrei temperaturilor de operare pentru acest material si prin urmare au o

relevanta practica. Figura 31 insumeaza astfel rezultatele caracteristice pentru probele

realizate prin sinterizare la 2100 °C utilizand diferite combinatii de pulberi

nanometrice si micrometrice. Aceasta comportare a fost explicata prin faptul ca

iimprasierea purtatorilor de caldura pe interfetele dintre grauntii micrometrici si cei

nanometrici constituie mecanismul principal de limitare al transportului termic,

rezultatul fiind din nou o consecinta a mecanismului de sinterizare prin SPS. Se obtine

astfel o situatie optima pentru 25% particule micrometrice.

Avand in vedere mecanismul de formare al probelor si cel de transport termic,

pe baza datelor prezente rezulta ca o situatie optima din punctul de vedere al reducerii

porozitatii (respectiv de crestere a densitatii) si de asigurare a unei conductibilitati

termice ridicate este realizata fie pentru concentratii de pulberi nanometrice de ordinul

80%, fie pentru concentratii de pulberi nanometrice de ordinul 45%. Aceste valori

depind in mod evident de dimensiunile pulberilor. Pe de alta parte, trebuie precizat ca

valorile conductibilitatii termice la temperaturi inalte (de exemplu 1000 ºC) depasesc

confortabil cerinta minimala de 20 W/m/K.

Magdalena GALATANU

15

4. W, un material refractar de baza pentru fuziune

a. Limite si provocari pentru ingineria materialelor cu W

In mod particular, W fiind metalul cu cea mai ridicata temperatura de topire si

avand un grad de activare redus constituie materialul preferat pentru armura

reactorului si in prezent optiunea principala pentru realizarea divertorului. In cazul

reactorului ITER si cel mai probabil si in cazul DEMO, armura divertorului va fi

realizata sub forma unui monobloc din W [37-39]. Din pacate W are la randul sau si

o serie de dezavantaje, a caror depasire constituie subiectul a numeroase investigatii

experimentale, atat in cadrul consortiului EUROfusion cat si la nivel mondial. In

principal este vorba de asa numita temperatura de tranzitie de la ductil la casant

(DBTT), in cazul W este in jurul valorii de 300-400 ºC [40]. Al doilea dezavantaj

major al W este dat de coeficientul sau de expansiune termica (CTE) de valoare mica

(4.5×10-6 K-1 ) care la imbinarea cu elementele structurale, realizate cel mai probabil

din oteluri sau aliaje de Cu (CTE de ordinul 10÷17×10-6 K-1 pentru oteluri

si16÷18×10-6 K-1 pentru aliaje de Cu) este de natura sa genereze tensiuni mari la

interfata care in urma unor ciclari termice repetate conduc la oboseala termica si

deteriorare imbinarilor. Un al treilea dezavantaj major al W este faptul ca se poate

oxida foarte usor, cu consecinte dramatice in cazul unei defectiuni survenite in

sistemul de racire cu apa. Pentru a reduce sau limita fenomenul sunt investigate asa-

numitele aliaje de W cu auto-pasivare [41].

Atat avantajele W (temperatura inalta de topire, rata redusa de sputtering) cat si

dezavantajele acestuia, enumerate anterior, genereaza si o serie de dezavantaje

practice. Astfel temperatura de topire inalta si gradul mare de oxidare fac ca obtinerea

materialelor din W sa fie dificila, necesitand procesare in vid sau atmosfera inerta si

la temperaturi mari. Ductibilitatea redusa si duritatea fac imposibila prelucrarea

mecanica uzuala. Gradul redus de sputtering fac ca procesele de depunere sa aiba

eficienta redusa si sa necesite timpi indelungati. De asemenea, procesele uzuale de

alipire (de tip sudare sau brazare) sunt mult mai dificil de realizat, necesitand

materiale, tehnici si conditii de lucru speciale.

Prin urmare realizarea de componente din W a necesitat dezvoltarea unor

tehnologii speciale, nu intotdeauna eficiente din punctul de vedere al costurilor. In

momentul de fata, optiunea de baza [39] pentru divertor este cea de tip monobloc de

W, aceste monoblocuri fiind realizate prin PIM (injectare de pulbere in matrite) si HIP

(presare izostatica la cald) la temperaturi inalte. Pentru ITER cel putin, imbinarea cu

elementele schimbatorului de caldura se face prin HRP (presare radiala la cald) [38].

In studiul de fata privind W, ne-am concentrat pe posibilitatea imbunatirii

procesului de fabricare a materialelor pe baza de W, pentru a diminua macar in parte

dezavantajele W pur si pentru a investiga noi metode de procesare si producere de

componente capabile sa rezite unor fluxuri mari de caldura.

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

16

Astfel am avut in vedere in primul rand posibilitatea realizarii de materiale din

W utilizand sinterizarea asistata de camp electric (SPS), pe de o parte prin utilizarea

unor pulberi cu diferite granulatii si pe de alta parte prin includerea in matricea de W

a unor dispersii metalice si ceramice.

In al doilea rand, a fost utilizata procesarea SPS pentru realizarea de compozite

stratificate din folii din W si diferite alte metale, aceste compozite avand proprietati

mecanice superioare W pur, acestea putand fi utilizate chiar ca materiale structurale

in constructia divertorului DEMO [26].

b. Compozite cu W ca solutie alternativa pentru armura

reactorului

Pulberea de W poate fi consolidata prin metode de sinterizare variate.

Sinterizarea clasica necesita temperaturi foarte mari (peste 2000 °C) si dureaza mult.

Desi se obtin rezultate foarte bune [42, 43], ca si in cazul sinterizarii sub presiune

izostatica (HIP), materialul sinterizat se contracta liber, fiind astfel necesara

prelucrarea mecanica a componentelor pentru a fi aduse la forma finala. Comparativ,

metodele SPS si PPS produc componente foarte aproape de forma finala. In cazul PPS,

datorita descarcarilor electrice de mare intensitate se pot insa produce defecte majore

(fisuri) in volumul materialului, metoda fiind mai eficienta in cazul unor compozite

de W [44], in timp ce prin SPS in cazul W se produc materiale cu densitati mai mici

(uneori chiar sub 90% din densitatea teoretica). O explicatie a acestui fenomen putand

fi legata de o sinterizare rapida a unui „schelet” de particule pe traseele de curgere a

curentului pulsat si care defineste volumul probei inainte de fi sinterizata complet

(adica toate particulele conectate). Pornind de la studiul efectuat in referinta [44], ne-

am propus intr-o prima faza sa vedem daca procesul de sinterizare prin SPS in cazul

W pur poate fi imbunatatit. Ciclul ideal de sinterizare pentru un W dens, prezentat in

figura 32, implica 2 paliere, unul situat in jur de 1200 °C si unul la circa 1800 °C.

Incalzirea pana la primul palier se face lent si include un pas intermediar de presare la

cald, in timp ce incalzirea spre cel de-al doilea palier se face brusc, din nou cu un pas

intermediar de presare la cald. Prin ajustarea iterativa a parametrilor de proces,

sinterizarea SPS permite obtinerea de probe de W cu densitate crescuta peste 90%.

Urmand rezultatele obtinute in investigatiile obtinute pentru SiC, ne asteptam ca

densitatea sa depinda de granulatia pulberilor si pentru un raport de marimi de pulberi

de circa 1:10 sa obtinem densificari crescute pentru fractii volumice de ordinul 1:2

intre pulberi nanometrice si pulberi micrometrice. Din acest motiv, utilizand acelasi

ciclu de sinterizare au fost procesate probe din amestecuri de pulberi de W de 80 m

si aproximativ 1-2 m pe de o parte si pulberi de 1-2 m si pulberi de circa 70 nm

(APS) pe de alta parte. Au fost realizate de asemenea probe numai din pulberi

nanometrice.

Analiza valorilor densitatilor arata cu utilizarea unor amestecuri de pulberi cu

granulatii diferite conduce la o crestere a densificarii materialului. Pentru combinatii

Magdalena GALATANU

17

de graunti nanometrici (70 nm) si micrometrici (1-2 microni) au fost obtimnute

densitati de peste 97% din valoarea teoretica. Desi cresterea densitatii materialului

este importanta, in special in legatura cu posibilitatea acumularii de gaze in W,

performanta materialului in conditii similare cu cele dintr-un reactor de fuziune este

mult mai relevanta. Pentru a putea obtine informatii preliminare privind acest

comportament, in cadrul colaborarii cu INFLPR in proiectul de cercetari

complementare, materialele astfel produse au fost investigate prin expunere la jeturi

dense de plasma [45]. Investigatiile au fost realizate utilizand jeturi dense de plasma

(~1022/m3) in pulsuri, produse in Ar la circa 200 mtorr. Jetul de plasma a fost produs

intr-un tun de plasma coaxial, utilizat la o energie fixa a condensatorului de 2 kJ.

Cantitatea de energie pe suprafata probei a fost estimata la aproximativ 0.043 MJ/m2

pentru un singur puls de plasma. Maximul de densitate al plasmei a fost de

aproximativ 1.6 × 1022/m3, iar maximul temperaturii electronilor a fost estimat la

17 eV. Probele au fost analizate prin microscopie electronica de baleiaj, comparativ,

inainte si dupa expunerea la 1 si la 10 pulsuri. Expunerea probelor, a condus la topirea

suprafetelor, aparitia unor crapaturi si formarea unor picaturi de dimensiuni

nanometrice si micrometrice pe zone largi de pe suprafetele expuse, rezultate asteptate

si in concordanta cu cele din literatura [46-48]. Pe baza rezultatelor prezente se poate

concluziona ca materiale produse prin SPS din pulberi de W cu graunti de dimensiuni

mici au o performanta usor imbunatatita fata de cele realizate din pulberi de ordinul

zecilor de microni. In cazul acestora, stresul termic este responsabil de aparitia unor

crapaturi largi si chiar posibile desprinderi de material. Pe de alta parte, nici realizarea

unui material exclusiv din pulberi cu dimensiuni sub 100 nanometri nu constituie o

solutie viabila, efectele expunerii la plasma fiind similare insa la o scala diferita.

Prin urmare solutia imbunatatirii W trebuie cautata in consolidarea materialului

prin aliere, dispersii (particule sau fibre cu orientare aleatorie) sau compozite cu

matrice structurata (fibre orientate sau sisteme stratificate). Proprietatile care

guverneaza comportarea mecanica a W sunt legate de rezistenta/ductibilitatea la

intindere, adica alungirea sa pana la fracturare, rezistenta la deformare plastica (e.g.

rezistenta la cresterea fisurilor) si temperatura de tranzitie de la ductil la casant. Spre

deosebire de alte materiale cu structura cubica cu volum centrat (bcc), microstructura

W (forma si marimea grauntilor acestuia, textura) au un rol major in determinarea

comportarii la fractura [49-56]. Astfel W prelucrat prin deformare are de fapt 2

tranzitii, una de la casant la delaminare si apoi una de la delaminare la ductil [57].

Imbunatatirea proprietatilor mecanice si termo-mecanice ale W ar putea fi obtinuta

prin reducerea unghiurilor dintre fatetele grauntilor, care se poate realiza pentru o

granulatie ultrafina, obtinuta prin deformare plastica severa (SPD) [58, 59] sau prin

aliere mecanica cu mici procente (circa 1%) de ceramici dure cum sunt carburile, de

exemplu TiC [60, 61]. Pana in prezent rezultatele nu au fost spectaculoase din punctul

de vedere al ductibilizarii W [62-65], producand scaderea temperaturii de tranzitie de

la casant la delaminare dar in acelasi timp crescand temperatura de tranzitie de la

delaminare la ductil la valori peste 1100 °C [57]. O situatie similara se regaseste si in

cazul utilizarii ca dispersie a unor metale cu temperaturi de topire joase, cum este de

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

18

pilda potasiu (K) [66]. Trebuie mentionat aici ca dopajul cu K a fost utilizat cu succes

pentru imbunatatirea W din filamentele becurilor cu incandescenta.

O alta metoda ar putea fi alierea, dar sunt putine elemente care sa aiba o

solubilitate acceptabila in W, iar aplicarea criteriului de activare redusa pentru

elementele de aliere restrange si mai mult posibilitatile. Singurul succes remarcabil in

ductibilizarea W a fost oferit pana acum de alierea cu Re (la peste 7%), Re reducand

tensiunea Peierl si facilitand astfel deplasarea dislocatiilor [67, 68]. Solutia nu este

insa viabila pentru ca Re nu are activare redusa iar in urma iradierii cu neutroni W

este transmutat in Re si cresterea concentratiei de Re poate genera o faza casanta [69].

Incercarile de a face aliaje de W cu Ta sau V au evidentiat lipsa unei imbunatatiri a

ductibilitatii W [69].

O ultima varianta care poate fi explorata este aceea data de realizarea unor

compozite cu W. Compozitele pot fi cu particule, fibre scurte cu dispunere aleatorie

sau fibre lungi cu dispunere ordonata si in fine cu structuri planare, compozite

stratificate, asa numitele W-laminate. Avand in vedere necesitatea indiscutabila de a

avea un W imbunatatit in cadrul reactoarelor energetice de fuziune (DEMO si post-

DEMO), la ora actuala exista un efort concentrat in cadrul consortiului EUROfusion

pentru gasirea si definirea unor rute tehnologice pentru producerea a noi materiale

compozite cu continut mare de W. Se lucreaza intens la aliaje de W cu Cr si oxizi de

Y [62, 64, 65] cu rezultate promitatoare din punctul de vedere al comportarii la oxidare.

Pe de alta parte alierea produce o descrestere consistenta a conductibilitatii termice a

W, facand acest material impropriu pentru utilizarea in componenta divertorului, dar

acceptabil pentru blanket. In acelasi timp, tot in linia compozitelor cu particule

dispersate sunt investigate compozitele W-SiC [12] precum si mai recent W-W2C [70]

si W-ZrC [71]. In cazul compozitelor cu fibre scurte, problema principala este legata

de inter-difuzia care apare chiar in timpul procesarii si continua accelerat in cazul

imbatranirii termice. Interfete mai bune pot fi obtinute la interfatarea fibrelor lungi

[72] dar realizarea unor astfel de compozite pe scala larga industriala este inca un

deziderat [73]. In contrast, compozitele stratificate nu au aceasta problema, procesarea

si caracterizarea acestora fiind abordata de grupul de la KIT si grupul nostru din

INCDFM. In continuare, in aceasta sectiune, sunt prezentate rezultatele obtinute in

testarea compozitelor cu particule, sectiunea urmatoare fiind dedicata compozitelor

stratificate. Pentru compozitele cu particule, in acest studiu interesul nostru este

focalizat asupra unei testari preliminare pentru a putea determina cele mai

promitatoare rute de dezvoltare a acestor materiale.

In acest sens ne intereseaza in primul rand modul in care se sinterizeaza prin

SPS materiale produse din pulberi de metale avand temperaturi de topire mult diferite.

Pentru aceasta au fost utilizate dispersii de Fe, Cr, Re si Ir cu diferite concentratii in

matricea de W. De asemenea au fost sinterizate si compozite W-SiC, insa spre

deosebire de studiul din capitolul anterior, aici SiC este materialul dispersat, cu

concentratii de cel mult 15% volumetric.

Magdalena GALATANU

19

Figura 35. Imagine SEM de electroni secundari pentru proba cu W cu 2% SiC. Sagetile indica

pozitia dispersiilor la granite de graunti.

In figura 35 este prezentata morfologia probei din W cu dispersii de SiC

nanometric cu 2% concentratie volumetrica care arata clar ca particulele dispersate

sunt dispuse in zona de granita dintre grauntii de W putand astfel contribui la

imbunatatirea proprietatilor termo-mecanice. Odata cu cresterea concentratiei

volumetrice a dispesiilor de SiC, datorita inomogenitatilor inerente rezultate in urma

amestecarii apar si aglomerari de SiC care impieteaza asupra proprietatilor mecanice

si de transport termic. Probele produse au fost iradiate cu acceleratorul LINAC din

cadrul INFLPR cu fascicule de elctroni de 6 MeV, in pulsuri de 4 µs cu frcventa de

50 Hz timp de 60 secunde in atmosfera ambianta. Fasciculul de electroni are o fluenta

de 5.7 × 1010 e/cm2 pe puls. Rezultatele iradierii compozitelor W-SiC arata ca

ruguozitatea probelor scade cu cresterea concentratiei de SiC pe de o parte si pe de

alta parte si ca efectul iradierii asupra suprafetelor este diminuat odata cu cresterea

continutului de SiC. Estimarile temperaturilor atinse in timpul iradierii arata ca

temperatura suprfetei expuse creste cu scaderea concentratiei de SiC. Oferind o

posibila explicatie pentru diminuarea efectelor iradierii la cresterea concentratiei de

SiC.

Un alt tip de materiale abordate sunt compozitele cu matrice de W si dispersii

metalice refractare, Re si Ir. Consolidarea prin SPS a W-Re produce materiale cu

densitati mici (poroase) si nu conduce la aliere nici macar la zona contact dintre

graunti. In cazul W-Ir, porozitatea descreste atat ca pondere cat si ca marime a porilor

odata cu cresterea continutului de Ir.

Foarte interesant este faptul ca Ir pare sa umple golurile dintre grauntii de W

intr-un mod sistematic, sugerand aproape un fenome similar cu cel observat in cazul

compozitelor cu SiC si V. Aceasta inseamna ca la temperatura de sinterizare utilizata

Ir este suficient de plastic pentru a „curge” printre grauntii de W, umpland golurile si

generand o matrice. Si aceste probe au fost iradiate cu electroni in conditii similare.

Pentru W-Ir o comportare mai buna este obtinuta la concentratii mai mici de Ir, in

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

20

concordanta cu estimarile temperaturii la suprafata expusa. Prin urmare, utilizarea Re

nu este o solutie viabila, dar de alta parte, compozitele W-Ir merita o investigatie mai

consistenta pentru a intelege modul de formare si a putea optimiza materialul.

Avand in vedere rezultatele obtinute pentru aliajele cu autopasivare, [62-65, 74,

75] au fost realizate amestecuri de pulberi de W si Cr corespunzand unor procente

masice de Cr de ~5%, ~10%, ~15% si respectiv ~20%. Analiza morfologica prin SEM

a probelor obtinute arata indiscutabil ca W si Cr reactioneaza in timpul procesarii,

aparand atat o faza bogata in Cr cat si o faza bogata in W [76]. Acest lucru este

explicabil prin prisma diagramei de faze W-Cr care contine o multitudine de solutii

solide care se separa in cele doua tipuri de faze. In cazul materialelor W-Cr datorita

formarii solutiilor solide, conductibilitatea termica este redusa sub 100 W/m/K, iar

iradierile cu electroni arata o imbunatatire continua a calitatii suprafetei materialelor

dupa iradiere o data cu cresterea continutului de Cr. Aceasta poate fi pusa mai degraba

pe seama protectiei la oxidare pe care o ofera Cr din fazele W-Cr, fiind necorelata cu

valorile estimate ale temperaturii atinse in timpuil iradierii.

Pentru a putea finaliza acest studiu preliminar asupra posibilitatii realizarii de

compozite din W cu dispersii metalice a fost analizata si posibilitatea utilizarii unor

metale cu temperatura de topire inferioara temperaturii de procesare prin SPS. Metalul

ales in acest sens este Fe (temperatura de topire 1535 °C). Pentru a evita topirea

globala a materialului in timpul procesarii au fost preparate si analizate specimene de

W cu concentratii volumetrice sub 5% de Fe. Densitatile relative ale materialelor

produse scad o data cu crestera concentratiei de Fe, explicabil prin faptul ca volumul

Fe topit este mai mare decat al celui solid iar la solidificare acesta se lipeste de grauntii

de W dar nu mai umple complet volumul pe care il ocupase fiind topit. Un fenomen

asemanator se intampla in W dopat cu K. Conductibilitatile termice ale compozitelor

W-Fe sunt reduse, sub 70 W/m/K, dar, interesant, cresc o data cu cresterea

temperaturii. Un ultim punct de interes legat de compozitele W-Fe este faptul ca

acestea pot supravietui ciclarii termice asa cum a fost aratat pentru proba cu 3% Fe in

urma investigatiilor prin calorimetrie la temperaturi inalte3.

c. Compozite multistrat cu W, posibilitatea utilizarii ca

material structural

Pe langa compozitele cu dispersii si cele cu fibre, exista si posibilitatea de a crea

compozite stratificate. Acestea implica imbinarea unor straturi de W cu straturi de alte

materiale intr-un sistem unitar beneficiar al avantajelor oferite de fiecare componenta.

Laminarea multipla „la rece” a W (la circa 400 °C) produce folii cu o structura de

graunti fina si orientata, iar recent s-a demonstrat ca foliile de W cu grosimi sub un

milimetru (ideal cateva zecimi de milimetru) pot fi ductile chiar si la temperatura

3 Masuratorile au fost efectuate la sediul NETZSCH-Gerätebau GmbH in Germania in cadrul

unui stagiu de antrenament cu echipamentele produse de aceasta firma. Multumim pe aceasta

cale sprijinului acordat.

Magdalena GALATANU

21

camerei [77] iar aceasta caracteristica a W in forma de folie poate fi folosita pentru a

dezvolta materiale structurale bazate pe W [78-80]. Incercarea de a transfera aceste

proprietati ale foliilor de W la materiale bulk din W, au rezultat in conceptul denumit

„W-laminate”, adica compozite multistrat alcatuite din folii de W si folii din alt metal

dispuse alternativ. Diferite incercari de obtinere a laminatelor pe baza de W s-au

realizat cu scucces, precum alipirea prin brazare a foliilor de W (de exmplu utilizand

aliaje Cu-Ag) sau alipirea prin difuzie folosindu-se Ti sau Zr ca materiale de interfata

[81]. Urmand aceste rute de obtinere, au fost produse componente masive precum tevi

[82]. Unele deficiente au fost observate le expunerea acestor materiale compozite la

temperaturi inalte [83] sau in timpul iradierii cu neutroni [84] si mai multe solutii care

ar putea imbunatati comportarea W in urma iradierii cu neutroni au fost deja

investigate [85-87]. Acestea acopera procedee clasice de aliere sau preimplantare cu

ioni, iar recent a fost sugerat faptul ca o solutie ar putea fi si utilizarea unor folii din

W dopat cu K [88].

In acest context, lucrarea de fata se concentreaza pe producerea compozite

laminate bazate pe W obtinute prin metoda FAST (field assisted sintering technique,

o alta denumire echivalenta SPS). Avantajul evident a acestui mod de obtinere de

laminate, este faptul ca intreg procesul este foarte rapid si mai ales ca partea de

procesare la temperaturi inalte (in particular aici prin temperaturi inalte intelegem

temperaturi mai mari de 1000-1200 °C, adica temperatura de recristalizare a W)

dureaza doar cateva minute, chiar daca folosim impreuna cu W in compozite materiale

cu puncte inalte de topire precum Ti sau V. Drept consecinta fenomenul de

recristalizare este redus, fapt esential pentru conservarea proprietatilor mecanice bune

ale foliilor de W. In acelasi timp se pot atinge temperaturi apropiate de temperaturile

de topire ale celorlalte metale, facand din procesul de alipire un proces similar

procesului de brazare.

In cazul laminatelor W-Cu, W este mai incalzit decat Cu si la intefata W-Cu ,

caldura se transfera de la W catre Cu. Adaugand efectul suplimentar al descarcarilor

electrice, Cu va incepe sa se topeasca la suprafata si pot aparea fie infiltratii in

defectele de pe suprafeta W, fie micro-bule de Cu topit (datorita tensiunii superficiale)

care pot avea un efect de fragilizare asupra W. In aceste situatii se vor crea tensiuni in

suprafata W cu posibila propagare in interior si producere de fracturi sau chiar

detasari/delaminari de material. Pe de alta parte, in cazul utilizarii unor metale mai

prost conductoare electric decat W (cum sunt de exemplu Fe, Pd, Ti, V) acestea din

urma se vor incalzi mai puternic in comparatie cu W prin efect Joule, atingand in cazul

ideal o temperatura in care devin quasi-fluide, alipirea devenid un proces de brazare.

Primele compozite stratificate realizate prin FAST au fost laminatele W-Cu,

pentru care au fost determinati parametri optimi de proces in functie de grosimea si

numarul foliilor utilizate. In general forta aplicata nu trebuie sa depaseasca valorile

care genereaza o presiune de ~35 MPa, iar temperaturile de procesare se situeaza in

zona de 780-850 °C. Valorile mai joase sunt necesare pentru compozitele cu folii de

Cu mai groase groase si cu un numar mai mare de perechi de folii W-Cu. Trebuie

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

22

precizat ca odata cu descresterea grosimii foliilor de Cu ajustarea parametrilor devine

din ce in ce mai dificila, pentru folii de exemplu de 7 m acest lucru nefiind practic

posibil

Figura 53. Laminat W-Cu realizat din folii de W si Cu de 100 m cu parametrii optimi de

proces (imagine de electroni retro-imprastiati).

In contrast pentru cazul foliilor cu grosimi de 100 m se pot obtine materiale

perfect uniforme si fara deformari, asa cum este ilustrat in figura 53. La o magnificare

crescuta se poate de asemenea observa faptul ca interfata W-Cu este usor zimtata

(serated interface) si nu prezinta discontinuitati, fapt care dovedeste calitatea imbinarii

realizate prin FAST. Aceasta a fost investigata prin masuratori ale conductibilitatii

termice, analizandu-se rezitenta termica de contact. Analiza coeficientului de dilatare

termica masurata in lungul foliilor arata ca la temperaturi de pana la circa 150 °C,

comportarea laminatului respecta regula amestecului direct, ceea ce implica ca

materialul se afla intr-o stare in care atat W cat si Cu se comporta elastic. Odata cu

cresterea temperaturii se trece la o stare in care W continua sa se comporte elestic dar

Cu devine progresiv plastic Drept urmare, valorile expansiunii termice descresc.

Analiza proprietatilor mecanice a fost realizata in colaborare cu grupul de la KIT [89].

Rezultatele obtinute la diferite temperaturi au evidentiat in cazul incercarilor la

tractiune ca probele produse in grupul nostru sunt perfect comparabile cu cele similare

produse prin alipire prin difuziune termica la KIT in ceea ce priveste modulul de

elesticitate, rezistenta la rupere si valoarea limitei de curgere aparenta si usor

superioare in ceea ce priveste alungirea la rupere. Si incercarile la impact (Charpy) in

functie de temperatura au evidentiat valori similare pentru temperatura de tranzitie de

la ductil la casant si pentru energia Charpy (circa 6 J). Pe langza timpul redus de

procesare, un avantaj important al procesarii FAST este scalabilitea spre productie

industriala prin utilizarea unui sistem hibrid care combina incalzirea asistata de camp

electric cu laminarea la cald. Un prototip pentru un astfel de echipament a fost

proiectat si testat in INCDFM la scala de laborator, obtinandu-se astfel de laminate

W-Cu intr-un proces dinamic de roluire.

Magdalena GALATANU

23

Al doilea tip de laminat abordat este W-V. Avand o temperatura de topire mult

mai inalta decat Cu (cu peste 800 °C mai mare), V este un element promitator pentru

cazul unui divertor conceput cu fluid de racire operand la temperaturi inalte. In plus,

avand o rezistivitate electrica mai mare decat W, V se preteaza pentru o alipire prin

FAST apropiata de brazare. In aceasta situatie ne punem intrebarea daca putem

optimiza procesul de imbinare FAST in asa fel incat sa nu depasim temperatura de

recristalizare a W (circa 1200 °C), dar obtinand totusi un material robust. Aceasta s-

ar putea dovedi insa o tinta greu de atins, deoarece investigatii deja realizate [26]

asupra laminatelor W-V procesate prin alipire prin difuziune termica au aratat

prezenta porilor Kirkendall, rezultati in urma deplasarii interfetei inspre metalul cu

coeficient de difuzie mai mare (efectul Kirkendall). In cazul FAST, pentru o

temperatura de circa 1200 °C si o presiune de 40÷45 MPa pentru un laminat W-V

format din 20 de perechi de folii de W de 110 m si V de 127 m, se pot obtine

materiale netensionate, cu straturi uniforme si cu interfete usor zimtate („serated

interface”), ideale din punctul de vedere al imbinarii, calitatea care a fost demonstrata

si prin masuratori de transport termic. Pentru a verifica efectele expunerii la

temperaturi inalte, probele au fost incapsulate in fiole de quartz in vid la o presiune

de 10-6 mbar si incalzite cu o rata de incalzire de aproape 5 °C/min pana la 1000 °C.

Dupa 1000 de ore la aceasta temperatura (in jur de 6 saptamani), probele au fost racite

incet (cu o rata de 5 °C/min) pana la temperatura camerei. In mod surprinzator, nu a

putut fi decelata prezenta unor pori Kirkendall, in contradictie cu rezultatele obtinute

de grupul de la KIT [26]. Pentru a ne convinge daca procesarea prin FAST este

responsabila de aceasta imbunatatire semnificativa o serie de probe realizate in

aceleasi conditii si cu aceleasi materiale prin FAST in INCDFM au fost trimise la KIT

in vederea realizarii tratatamentului termic si a analizei prin microscopie. Desi o

anumita porozitate poate fi decelata in V dupa tratarea termica timp de 1000 ore,

aceasta are o distributie aleatoare in proba, total diferita de cea a probelor produse la

KIT. Mai mult, dupa expunerea la 1000 °C timp de numai 100 ore, in probele produse

prin FAST nu se pot observa deloc pori in timp ce in probele produse la KIT, prin

alipire prin difuziune termica, porii Kirkendall sunt deja clar vizibili. Prin urmare

diferenta de comportament intre cele doua tipuri de probe este astfel validata. Pentru

a exclude posibilitatea unei calitati mai proaste a foliilor de V utilizate la KIT au fost

produse prin FAST in INCDFM si specimene de laminate W-V cu acelasi V utilizat

la KIT. Probele astfel realizate au fost trimise la KIT pentru tratament termic si analiza

iar investigatia este in acest moment in desfasurare.

Al treilea si ultimul tip de laminat abordat in aceasta lucrare este W-Ti. Avand

o temperatura de topire mai inalta decat Cu (cu aproape 600 °C mai mare), si Ti este

un element promitator pentru cazul unui divertor conceput cu fluid de racire operand

la temperaturi inalte. La fel ca si V, Ti are o rezistivitate electrica mai mare decat W

si se preteaza la randul sau pentru o alipire prin FAST apropiata de brazare. In plus Ti

se poate lamina in folii foarte subtiri cu un cost rezonabil ceea ce il face viabil si pentru

procesare de laminate W-Ti la scala industriala. Suplimentar, Ti are si o buna

comportare in cazul iradierii cu neutroni, in acest sens existand diferite studii [90, 91].

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

24

Acestea sunt argumente importante pentru a dezvolta laminate W-Ti. Din nefericire,

expunerea indelungata la temperaturi inalte (1000 de ore la 1000 °C), duce la o

puternica interdifuzie a celor doua metale asa cum s-a putut constata atat in rezultatele

grupului de la KIT [83] obtinute pentru laminate W-Ti alipite prin difuziune termica,

cat si din rezultatele proprii. Aceasta comportare face ca laminatele W-Ti sa nu fie

acceptabile pentru pentru aplicatii care implica expunerea la temperaturi inalte. Avad

in vedere avantajele ipotetice mentionate initial pentru utilizarea foliilor de Ti in

laminatele W-Ti, au fost cautate solutii pentru a inhiba aceasta interdifuzie. O blocare

a interdifuziei W-Ti ar putea fi realizata in principiu prin crearea unei bariere de

difuzie intre foliile de W si Ti, adica utilizarea unui strat protector din alt material.

Aici pot fi avute in vedere doua variante. In prima am putea incerca sa oprim complet

difuzia metalelor, de exemplu utilizand un strat ceramic, dar proprietatile mecanice

proaste ale materialelor ceramice (lipsa ductibilitatii) ar contribui la deteriorarea

proprietatilor mecanice ale compozitului. O a doua varianta ar fi utilizarea unui strat

metalic (generic notat cu M), ales in asa fel incat in urma interdifuziei M-W pe de o

parte si interdifuziei M-Ti pe de alta parte sa genereze o bariera de concentratie, adica

sa conduca la interfata la concentratii de W si Ti situate in zona de separare intre faza

bogata in W si cea bogata in Ti. In urma analizarii posibililor candidati a fost ales Cr,

care formeaza un singur intermetalic cu Ti, TiCr 2 si doar solutii solide cu W. Pentru

a testa conceptul, folosind o tehnica de depunere in radiofrecventa (RF sputtering), au

fost depuse straturi subtiri de circa 100-150 nm de Cr pe ambele fete ale foliilor de W

cu grosimi de 100 m. Foliile de W cu depuneri au fost folosite impreuna cu folii de

Ti cu grosimi de 50 si 100 m pentru a produce laminatele W-Ti prin metoda FAST.

Figura 67. Morfologia unui laminat W-Ti produs prin FAST cu folii de W de 100 m (pe

suprafete a fost depus in prealabil un strat de Cr cu grosime de 100-150 nm) si folii de Ti cu

grosime de 50 m, dupa expunerea timp de 1000 ore la o temperatura de 1000 °C. In insertie

este prezentat un detaliu al interfetei acestui laminat. (imagini de electroni retro-imprastiati).

Asa cum au dovedit investigatiile morfologice prin SEM, stratul de Cr depus a

„supravietuit” procesului de imbinare prin FAST iar in urma unei analize de transport

Magdalena GALATANU

25

termic de tip multistrat efectuata pe aceste probe indica o valoare a rezistentei termice

de contact W-Ti de aproximativ 3×10-6 m2K/W, indicand un contact termic foarte

bun.

In figura 67 este prezentata morfologia unui laminat W-Ti cu interfete de Cr

dupa un tratament termic de 1000 ore la 1000 °C. Poza principala ofera o imagine de

ansamblu a probei aratand faptul ca foliile nu au suferit modificari in urma expunerii

indelungate la temperaturi mari. In insertia figurii este prezentat un detaliu al interfetei

W-Ti la magnificare crescuta. Se poate observa usor ca si dupa tratamentul de

imbatranire termica de 1000 ore interfetele nete sunt conservate si chiar si stratul

depus de Cr poate fi detectat. Evident, ne asteptam in acest caz ca acest strat sa contina

diferite concentratii de W si Ti. Pentru a putea caracteriza fenomenul complex de

interdifuzie W-Cr-Ti care are loc la interfata este necesara realizarea unei analize prin

microscopie electronica de transmisie de inalta rezolutie (HRTEM), impreuna cu

investigatii de spectroscopie de pierdere de energie a electronilor (EELS), in curs.

Concluzionand sectiunea dedicata compozitelor stratificate cu W putem afirma

ca metoda FAST de producere a acestor materiale constituie o solutie eficienta pentru

realizarea laminatelor de W si diverse metale. Rezultatele obtinute pot reintroduce

laminatele W-V si W-Ti in lista materialelor cu potential aplicativ in aplicatii destinate

reactoarelor de fuziune.

Studii asupra materialelor compozite avansate destinate reactoarelor de fuziune nucleara

26

5. Materiale compozite cu matrice de Cu

a. Materiale de interfata in schimbatoare de caldura

In cazul divertorului, armura trebuie sa faca fata chiar in cazul stationar unui

flux de caldura de circa 10 MW/m2, iar in cazul unor evenimente tranzitorii sau

turbulente in plasma, acest flux de caldura poate avea valori si cu un ordin de marime

mai mari. Indiferent de comportarea materialului de armura, caldura absorbita trebuie

preluata mai departe de un sistem de racire, acest lucru realizandu-se printr-un

schimbator de caldura (heat sink) care preia caldura materialului si o transfera unui

fluid de racire. Exista mai multe scenarii avute in vedere pentru racirea divertorului,

grupate in doua concepte, unul implicand temperaturi joase ale fluidului de racire si

unul implicand temperaturi mai inalte ale acestui fluid. Primul caz este cel avut in

vedere si pentru ITER si face apel la racirea cu apa, iar cele de-al doilea caz implica

racirea cu He gazos la temperaturi inalte4.

Pentru scenariul de racire cu apa, in momentul de fata este avuta in vedere

utilizarea unor tevi realizate din materiale bazate pe Cu. In cazul cel mai fericit,

utilizand cele mai bune aliaje existente pe baza de Cu [92] cum sunt de pilda CuCrZr

sau GlidCop se pot crea sisteme de racire care sa reziste pana la temperaturi de 300-

350 ºC. Exista speranta ca, prin realizarea unor aliaje noi, cum sunt cele de tip ODS-

Cu [93], sau prin utilizarea Cu armat cu W in diferite forme [94], sa poata fi ridicata

temperatura de operare a acestor componente pana spre 400-450 ºC. Din pacate Cu si

aliajele bazate pe Cu incep sa reactioneze chimic cu apa la presiune si temperatura

ridicata. Astfel se apreciaza ca temperatura maxima a apei nu ar trebui sa depaseasca

150 ºC in mod normal si la limita sa atinga cel mult 200 ºC. Tinand seama si de

efectele de ciclare termica si iradiere cu neutroni, chiar si aceste valori ar putea fi prea

optimiste. Fiindca W din armura are o comportare buna abia peste 800 ºC, rezulta ca

este necesara introducerea unor materiale de interfata intre W si schimbatorul de

caldura bazat pe aliaje sau compozite din Cu.

Un astfel de material trebuie in mod evident sa indeplineasca cerintele tipice

utilizarii in reactoarele de fuziune (activare redusa, rezistenta la iradiere). In plus,

evident ca este necesar ca un material de interfata sa poata fi usor conectat atat cu W

cat si cu materiale bazate pe Cu, asigurand totodata si o solutie pentru reducerea

efectelor generate de diferentele dintre coeficientii de expansiune termica ai W si Cu.

In cadrul lucrarii de fata, pentru realizarea unor materiale de interfata intre W si Cu

au fost abordate doua directii complementare.

Prima dintre aceste directii este constituita de posibilitatea realizarii unor

materiale compozite W-Cu care sa asigure o trecere graduala de la W spre Cu. Este

4 Racirea divertorului sau a blanket-ului cu He la presiune inalta este conditionata de realizarea

unor materiale structurale adecvate, care in momentul de fata lipsesc. De asemenea,

contaminarea He cu T si reciproc constituie un risc in cazul unui accident in sistemul de racire.

Magdalena GALATANU

27

vorba de asa numitele materiale cu gradient functional, care in cazul de fata ar trebui