Rafinare Cuprului

-

Upload

elena-medeleanu -

Category

Documents

-

view

216 -

download

1

description

Transcript of Rafinare Cuprului

METALE GRELE ŞI PREŢIOASELucrarea de laborator nr. 5

RAFINAREA ELECTROLITICA A CUPRULUI

1. Noţiuni generaleCuprul obţinut prin procedee pirometalurgice din materii prime miniere sau din deşeuri metalice,

după operaţia de rafinare termică (prerafinare), conţine încă o serie de impurităţi cum sunt: As, Sb, Bi, Se, Te, S, O, Fe, Ni, Co, Pb, Sn, Ag, Au, etc. Prezenţa acestor elemente, chiar la concentraţii foarte mici, afectează într-un mod substanţial principalele proprietăţi ale cuprului : conductibilităţile electrică şi termică, plasticitatea, etc. Din acest considerent cuprul rafinat termic se supune în continuare unui proces de purificare avansată prin rafinare electrolitică.

2. Teoria procesului de rafinare electrolitică

Rafinarea electrolititică are la bază un proces de electroliză cu anozi solubili din cupru rafinat termic, catozi din tablă de cupru electrolitic şi electrolit dintr-o soluţie acidă de sulfat de cupru. Rafinarea constă din dizolvarea electrochimică a cuprului conţinut în anozii impuri şi depunerea cuprului la catod. Mecanismul rafinării electrolitice include următoarele etape:

a. dizolvarea electrochimică a cuprului la anozi cu formarea ionilor Cu2+ care trec în electrolit conform reacţiei:

Cu (anozi) → Cu2+ + 2e (1)

în care este potenţialul normal de electrod la trecerea atomilor de cupru

în ioni bivalenţi.b. transportul ionilor de cupru de la suprafeţele anodice la cele catodice prin difuzie şi transfer

de masă convectiv;c. conducţia electronilor eliberaţi la anozi, prin circuitul exterior, de la anozi la catozi;d. reducerea ionilor de cupru la suprafeţele catodice, prin intermediul electronilor transportaţi

prin circuitul exterior, conform reacţie:

Cu2+ + 2e→ Cu (catozi) (2)

în care este potenţialul normal de electrod la reducerea ionilor de

cupru cu formarea de atomi. e. formarea depozitului catodic prin cristalizarea atomilor de cupru pe suprafeţele catodice.Reacţia electrochimică globală va fi dată suma reacţiilor elementare (1) şi (2):

Cuanozi → Cucatozi (3)

Conform relaţiilor (1-3), procesele de dizolvare anodică şi reducere catodică sunt reversibile iar potenţialul electric normal al celulei anod-electrolit-catod este nul ceea ce denotă că teoretic procesul de electroliză poate decurge fără consum exterior de energie. In practică, însă, apar o serie de fenomene secundare cum sunt: căderile de tensiune în electrilit, în conductorii exteriori, în barele de curent, în legăturile anodice şi catodice, supratensiunile de polarizare electrochimică şi de concentraţie, etc. care inhibă procesul de lectroliză dacă nu se aplică o tensiune exterioară care să compenseze căderile de tensiune şi supratensiunile. In celulele industriale, tensiunea necesară între anozi şi catozi este de 0,2-0,25 V.

Având în vedere că anozii conţin, pe lângă cupru, diferite alte elemente, există posibilitatea ca unele dintre acestea să se dizolve parţial şi să treacă în electrolit. Dizolvarea electrochimică a unui metal la anod va începe când potenţialul anodic va fi mai mare decât potenţialul de electrod al metalului respectiv, care, conform legii lui Nernst, este dat de ecuaţia:

1

(4)

în care: potenţialul anodic al metalului Me de valenţă z+;

potenţialul normal de electrod al metalului Me;

F- constanta lui Faraday; R- constanta generală a gazelor; T – temperatura absolută;

concentraţa ionilor Mez+ în electrolit, în ionigram/litru;

- tensiunea de polarizare sau supratensiunea. La anod tendinţa cea mai mare de dizolvare electrochimică o au elementele cele mai electronegative. Din această cauză, elementele mai electronegative decât cupru trebuie să fie conţinute la concentraţii cât mai mici în anozii de cupru, prin eliminarea lor, în prealabil, prin rafinare termică. In plus, pentru a preveni dizolvarea lor în electrolit, concentraţiile lor în acestea trebuie menţinute la valori cât mai scăzute. In acest scop, în permanenţă se elimină o parte din electrolit (operaţie numită “sângerare”) care se înlocuieşte cu electrolit sintetic (fără impurităţi) format din apă, acid sulfuric şi sulfat de cupru(cca 0,1-0,5 m3 electrolit/t cupru catodic. Electrolitul uzat se prelucrează pentru recuperarea cuprului şi eventual a acidului sulfuric. Prin înlocuirea unei

părţi din electrolit, se menţine în permanenţă un nivel redus al concentraţiilor elementelor

mai electronegative decât cupru în condiţii normale, astfel încăt, având în vedere şi relaţia (4), elementul cel mai electronegativ din anozi va fi cupru care se va dizolvă selectiv în electrolit. In timpul dizolvării anodului,o parte dintre impurităţi, în special cele mai electropozitive decât cupruşi cele care sunt conţinute în anozi sub formă de compuşi insolubili, se desprind din anozi sub formă de particule fin divizate şi se depun pe fundul celulelor de electroliză formând aşa numitul nămol anodic. Din punct de vedere al comportării lor, impurităţile prezente în anozii de cupru pot fi împărţite în patru grupe:a. Metale nobile şi platinice: aurul şi metalele din grupa platinei sunt mult mai electropozitive

decât cupru şi, ca urmare, nu se dizolvă electrochimic în electrolit. Pe măsră ce anozii se dizolvă, metalele din această grupă trec sub formă de particule elementare sau compuşi în nămolul anodic. Argintul este singurul metal din această grupă care are tendinţa de a se dizolva în electrolit. Pentru a se preveni acest lucru, în electrolit se introduc ioni de clor (sub formă de NaCl sau HCl) care formează cu ionii de argint clorura de argint (AgCl) care este un compus insolubil în electrolit şi trece în nămolul anodic.

b. Sulful, seleniul şi telurul : aceste elemente sunt prezente în anozii de cupru sub formă de compuşi (în special cu cuprul şi argintul): Cu2S, Cu2Se, Ag2Se, Ag2Te4,etc. Aceşti compuşi sunt insolubili în electrolit si trec în totalitate în nămolul anodic.

c. Plumbul şi staniul : plumbul şi staniul, cel puţin în condiţii normale, sunt mai electronegative decât cupru şi ca urmare pot trece parţial , prin dizolvare electrochimică, în electrolit sub formă de ioni Pb2+ şi Sn4+. Ionii de plumb şi staniu formează sulafat de plumb (PbSO4) sua sulfat bazic de staniu (Sn(OH)2SO4) care sunt compuşi insolubil în soluţii apoase şi care vor trece în nămolul anodic.

d. Stibiul, arseniul, bismutul, fierul, nichelul şi cobaltul : toate aceste elemente sunt mai electronegative decât cuprul în condiţii normale. In timpul rafinării electrolitice acestea, mai ales dacă se află în concentraţii mari, se pot dizolva parţial în electrolit având tendinţa de a se acumula în acesta. Pentru a se evita acest fenomen, după cum s-a arătat mai înainte, se extrage şi se înlocuieşte o parte din electrolit. Prezenţa acestor elemente în electrolit (mai ales stibiul si mai puţin arseniul), chiar dacă nu se pot codepune odată cu cuprul la catozi, determină apariţia aşa numitor “nămoluri plutitoare” în electrolit care înglobează diferite impurităţi şi care pot adera pe suprafaţa catozilor, rămânâd înglobate în depozitul catodic pe care îl impurifică. Nămolurile plutitoare sunt practic nedefinite şi sunt constituite din compuşi amorfi pe bază de stibiu pentavalent, arsen, bismut, carbon (care provine din adaosurile organice din electrolit) şi se formează, în principal, prin precipitarea arseniaţilor de stibiu şi bismut (Sb(OH)2AsO4, SbAsO4, BiAsO4). Pentru a se evita acest fenomen se impune un control riguros al concentraţiilor stibiului, arseniului, bismutului în electrolit şi, în plus, în procesele industriale, electrolitul este supus unui proces de filtrare pentru eliminarea nămolurilor plutitoare.

2

3. Parametrii procesului de rafinare electroliticăPrincipalii parametrii ce caracterizează din punct de vedere tehnic şi economic procesul de

rafinare sunt: densitatea de curent, productivitatea, consumul de energie, tensiunea pe cuva, randamentul de curent şi parametrii electrolitului (compoziţie, temperatură, debit de recirculaţie, adaosurile de substanţe organice).

a. Densitatea de curent, randamentul de curent şi productivitateaConform legilor electrolizei ale lui Faraday, cantitatea teoretica de substanţă depusă la catod într-un timp dat se poate determina cu relaţia:

(5)

în care: mt – masa teoretică de cupru depusă la catod, în g; I -intensitatea curentului electric, în A; t – timpul, în sec.;

k – echivalentul electrochimic al cuprului (

A-masa atomică a cuprului; z- valenţa cuprului; F- constanta lui Faraday.

densitatea de curent, în A/m2;

S – aria suprafeţelor catodice active, în m2.Randamentul de curent (η) este definit prin raportul dintre masa reală de substanţă depusă la cotod

(mr) şi masa teoretică (mt) ce ar trebui să se depună în acelaşi timp:

(6)

Randamentul de curent în procesele industriale este de 95 ± 3%. Principalele cauze care conduc la scăderea randamentului de curent sunt scurtcircuitele dintre anozi şi catozi

Productivitatea procesului de electroliză se determină din relaţia:

(7)

în care: P este productivitatea în g/s.Conform relaţiei (7), productivitatea unui proces de electroliză este cu atât mai mare cu cât

densitatea de curent este mai mare. Din această cauză, în practică există tendinţa de a se lucra la densităţi cât mai mari de curent. Valoarea maximă a densitătii de curent este limitată de necesitatea otinerii unui depozit catodic de calitate cât mai bună (puritate cât mai înaltă şi structură uniformă şi compactă). Creşterea densităţii de curent peste o anumită limită critică este însoţită de două efecte negative asupra procesului de electroliză:- scăderea puritaţii depozitului catodic;- creşterea tendinţei de pasivare a anozilor.

Creşterea densităţii de curent măreşte tendinţa de formare a unor depozite cu structură grosieră care favorizează antrenări de electrolit (care conţine şi impurităţi) şi nămol anodic.

Fenomenul de pasivare anodică constă în formarea unui strat de precipitat solid de sulfat de cupru hidratat (CuSO4 .5H2O ) care încetineşte (sau chiar opreşte complet) procesul de dizolvare electrochimică a cuprului la anozi ca urmare a creşterii bruşte a potenţialului anodic. Fenomenul de pasivare se explică prin creşterea rapidă a vitezei de dizolvare a cuprului , în special la densităţi mari de curent, care conduce la suprasaturarea electrolitului în ioni de cupru în vecinătatea suprafeţelor anodice şi, implicit, la precipitarea acetora sub formă de sulfat de cupru pentahidratat pe suprafeţele anozilor.Pasivarea anodică conduce la scăderea randamentului de curent, la micşorarea producivităţii şi la mărirea consumui specific de energie.

Pentru evitarea fenomenelor de impurificare a depozitului catodic şi de pasivare a nozilor, în practica industrială densitatea de curent variază între 200-260 A/m2.

b. Tensiunea şi consumul de energieCatozii şi anozii unei celule de electroliză sunt legaţi în paralel astfel încât, tensiunea pe celulă este

aceeaşi cu tensiunea fiecărei perechi anod-catod. După cum s-a arătat anterior, tensiunea exterioară aplicată pe celulă trebuie să compenseze căderile de tensiune şi tensiunile de polarizare şi variază, în procesele industriale, între 0,2-0,25 V.

Consumul specific de energie se poate determina cu relaţia:

3

(8)

în care: este consumul specific de energie, în Wh/g sau Kwh/Kg; U – tensiunea pe celulă, în V.

Conform relaţiei (8), consumul specific de energie este direct proporţional cu tensiunea pe celulă şi invers proporţional cu randamentul de curent. In procesele industriale, consumul specific de energie este de 230-300 Kwh/t.

c. Parametrii electrolituluiParametrii principali ai electrolitului sunt: compoziţia chimică, temperatura, debitul de recirculaţie şi

adaosurile de substanţe organice.Compoziţia electrolitului: Electrolitul constă dintr-o soluţie acidă de sulfat de cupru (175-225 g/l

H2SO4, 40-50 g/l Cu) impurificată cu diferite elemente( Sb, As, Bi, Ni, Co, Cl, etc.). Concentraţia mare a cuprului conduce la obţinerea unor depuneri uniforme şi compacte ceea ce este avantajos deoarece previne antrenările mecanice de electrolit sau nămoluri anodice. Creşterea excesivă însă a concentraţiei cuprului favorizează apariţia fenomenelor de pasivare şi măreşte rezistivitatea şi implicit căderile de tensiune în electrolit.

Temperatura electrolitului: Creşterea temperaturii măreşte conductibilitatea electrică a electrolitului, reduce tendinţa de formare a depunerilor dendritice, măreşte viteza de difuzie a ionilor de cupru în electrolit, ăreşte valoarea densităţii critce şi micşorează efectul fenomenelor de polarizare de concentraţie sau electrochimică. Temperatura nu poate fi mărită peste 65 0C deoarece se intensifică fenomenele de vaporizare şi degajarea de aerosoli. In aceste condiţii, temperatura electrolitului în practica industrială variază între 55-65 0C şi se obţine prin încălzirea electrolitului în bazinele de colectare şi distribuţie prin intermediul unor schimbătoare de căldură cu abur.

Debitul de recirculaţie: Electrolitul în celule se află într-o continuă circulaţie astfel încât în 5-6 ore electrolitul dint-o celula să fie complet schimbat. In celule industriale, debitul de recirculaţie este de 15-20 l/min. Circulaţia electrolitului are un rol deosebit de important pentru obţinerea unor depozite catodice cu structură fină şi uniformă. In lipsa circulaţiei se pot forma depozite granulare, nodulare sau dendritice care afectează calitatea cuprului.

Adaosuri organice: Rafinarea electrolitică fără adaosuri organice în electrolit conduce la formarea unor depozite catodice cu structură grobă sau nodulară. Aceste tipuri de depozite determină antrenarea de electrolit sau nămoluri anodice care impurifică cuprul. Pentru evitarea acetor inconveniente, în electrolit se introduc întotdeauna diferiţi agenţi organici (substanţe tensioactive la interfaţa catozi-electrolit) care măresc gradul de umectare la interfaţa germeni de cristalizare-electrolit, împiedicând astfel creşterea excesivă a cristalelor şi favoriznd formarea unui depozit catodic cu structură fină şi uniformă. Cei mai uzuali agenţi organici utilizaţi sunt cleiul de oase şi tioureea. De precizat că prezenţa adaosurilor organice în concentraţie mare poate avea un efect invers. Consumul de clei de oase în procesele industriale este de 50-120 g/t cupru catodic iar cel de tiouree de 0-75 g/t.

4. Instalaţia de laborator şi procedura experimentală

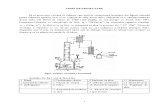

Instalaţia de laborator pentru rafinarea electrolitică a cuprului este redată în fig. 1. Principalele componente ale instalaţiei sunt: cuva de electroliză, sursa de tensiune, reostatul de reglare grobă şi fină a tensiunii pe celulă şi a intensităţii curentului electric în circuit, pompa de recirculaţie a electrolitului, termostatul de încălzire a electrolitului şi instrumentele de măsură şi control a tensiunii şi intensităţii curentului electric. Se va utiliza un electrolit sintetic cu 40 – 50 g/l Cu şi 175-225 g/ H 2SO4 liber care se va pregăti din CuSO45H2O, H2SO4 concentrat şi apă. In acesta se vor adăuga 5-10 ml soluţie de clei de oase 10%. Electrolitul astfel pregătit va fi încălzit pe plită electrică la 65 0 C după care va fi alimentat în cuva de electroliză. Se vor utiliza 3 anozi şi 2 catozi astfel încât să se obţină 4 celule elementare anod-catod.

4

4 10 A 5 2 3 2 3 2 V

1 6

Fig.1. Schema instalaţiei de laborator pentru rafinarea electrolitică a cuprului (1- cuva de electroliză cu pereţi dubli , 2- anozi cupru, 3-catozi cupru, 4- ampermetru, 5-voltmetru, 6- reostat, 7-sursă de curent continuu, 8- popmă peristaltică pentru recircularea electrolitului, 9- termostat pentru furnizarea apei calde pentru menţinerea constantă a temperaturii, 10-

termometru Circuitul apei de încălzire, circuitul de electrolit recirculat

+ 7-

9

8

5

Etapele principale în derularea experimentului sunt:a. încălzirea electrolitului pe o plită electrică la temperatura de 65 0C;b. alimentarea electrolitului în cuva de electroliză;c. pregătirea anozilor şi catozilor;d. cântărirea catozilor;e. introducerea electrozilor în electrolit şi măsurarea suprafetelor active (umectate de electrolit) ale

catozilor; distanţa anod catod se va stabili între 5-10 mm;f. pornirea pompei de recirculare şi reglarea debitului la o valoare de 5-10 cm3/min;g. verificarea temperaturii electrolitului care trebuie să fie cuprinsă în limitele 55-65 0C;h. verificarea legăturilor electrice;i. pornirea redresorului şi reglarea intensitătii curentului din reostat sau din potenţiometrele

redresorului la o valoare care să asigure o densitate de curent de 200-260 A/m2 în condiţiile unei tensiuni pe celulă de 0,2-0,25 V; din momentul stabilizării parametrilor electrici se măsoră timpul experimentului ; durata experimentului :2-2,5 ore;

j. pe parcursul desfăşurării electrolizei, se urmăreşte ca temperatura electrolitului să nu scadă sub 55 0C si intensitatea curentului să nu varieze de la valoarea stabilită.

La sfârşitul experimentului, se extrag catozii din celule şi, după uscare, se analizează vizual calitatea depunerii şi se cântăresc pentru determinarea masei depunerii catodice pe baza căreia se calculează randamentul de curent:

în care : sunt masele catozilor după şi la începutul experimentului, în g; I – intensitatea curentului, în A; t- durata experimentului, în sec.

5. Bibliografie

1. Winand, R, Harlet,Ph , The electrorefinig and winning of Copper, Ed. By J.E. Foffman. The Met.Soc.Inc., New York, 1987, pg.239;

2. Demaerel, J.P., The Electrorefinig and Winning of Copper, Ed. By J.E. Foffman. The Met.Soc.Inc., New York, 1987, pg.199;

3. Forsen, O, Lilius,, The behavior of Arsenic, Antimony and Bismuth in the solidification and electrolisys Copper Anod, Physical Chemistry of Extractive Metallurgy, The Metallurgical Soc., New York, 1985, pg.353

4. Claessens,P.L, Baltazar,V, Symposium an Copper Electrorefining, IMM-GMBH-Germany, Oct. 1980;

5. Constantin, I, Metalurgia cuprului, UPB, Bucureşti, 1989;6. Biswas, A.K, Extractive Metallurgy of Copper, Pergamon Press, New York, 1976;

6

![Fig. IIIb.34. Par]a, Casa cu meandre incizatearheologie.ulbsibiu.ro/publicatii/carti/arhitectura...242 ARHITECTURA NEOLITICULUI {I EPOCII CUPRULUI DIN ROMÂNIA (VOLUMUL I) peretele](https://static.fdocumente.com/doc/165x107/5e6317a48765f56cf207ecb4/fig-iiib34-para-casa-cu-meandre-242-arhitectura-neoliticului-i-epocii.jpg)