Prelucrări Prin Strunjire

description

Transcript of Prelucrări Prin Strunjire

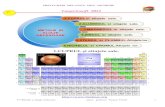

PRELUCRĂRI PRIN STRUNJIRE

Strunjirea este procedeul de prelucrare prin aşchiere care se realizează prin combinarea unei mişcări principale de aşchiere, totdeauna de rotaţie, totdeauna executată de piesa-semifabricat, cu o mişcare de avans în direcţie longitudinală, transversală, înclinată sau combinaţii, totdeauna executată de sculă. Strunjirea se execută cu scule cu o singură muchie aşchietoare pincipală, procesul de aşchiere desfăşurându-se continuu. Ca urmare a combinării mişcării principale de rotaţie a piesei-semifabricat cu mişcările de avans longitudinal, transversal, înclinat sau chiar curbiliniu (cu dispozitive adecvate) ale sculei, se pot genera cele mai diferite suprafeţe: de rotaţie cilindrice şi conice (exterioare şi interioare), plane, elicoidale, spirale, sferice, poligonale etc.

Echipamentul tehnologic folosit la prelucrarea prin strunjire:

Maşina-unealtă pe care se execută operaţia de strunjire se numeşte strung. În funcţie de forma şi dimensiunile suprafeţelor prelucrate şi de caracterul producţiei, strungurile se construiesc într-o gamă foarte variată de forme şi tipodimensiuni. După poziţia axei de rotaţie a arborelui principal se deosebesc: strunguri orizontale şi strunguri verticale (carusel). După poziţia ghidajelor căruciorului faţă de direcţia axului principal se deosebesc: strunguri longitudinale: (mişcarea de avans are loc, de obicei, paralel cu axa de rotaţie); strunguri transversale: (mişcarea de avans are loc perpendicular pe axa de rotaţie) şi strunguri universale (normale). Pentru fabricaţia de serie se folosesc strungurile revolver (cu disc sau cu turelă), strungurile semiautomate şi strungurile automate. În funcţie de tipul piesei de prelucrat şi natura operaţiei executate se deosebesc: strunguri pentru arbori cotiţi; strunguri pentru axe cu came;strunguri de detalonat; strunguri pentru bandaje de roţi de cale ferată; strunguri multicuţit etc.

Strungul normal. Este cel mai frecvent utilizat, datorită caracterului universal al destinaţiei sale. El are posibilitatea prelucrării pieselor scurte sau lungi, din bară sau din semifabricate individuale, dintr-o singură prindere din mai multe prinderi, într-o singură oper aţie sau în mai multe operaţii.

Strungul normal se compune din batiul 9, prevăzut cu două picioare cu care se sprijină pe fundație, păpușa fixă 3, în care se găsește cutia de viteze 4, păpușa mobilă18, căruciorul 13, deasupra căruia se află suportul port-cuțit 23, arborele principal în care se montează universalul 26.Arborele principal al strungului execută o mișcare de rotație, care este mișcarea principală de așchiere. Acestă mișcare este transmisă la arborele principal prin intermediul cutiei de viteze de la un motor electric amplasat în interiorul piciorului din stânga al strungului. Cutia de viteze permite obtinerea unei game întregi de turații. Scula aschietoare se fixează în suportul port-cuțit și execută împreuna cu acesta o mișcare de translație prin deplasarea căruciorului 13. Căruciorul se deplasează pe batiul strungului pe niște suprafețe speciale, numite ghidaje 17. Păpușa mobilă 18 servește la sprijinirea pieselor lungi în timpul prelucrării. În acest caz, piesa se fixează cu un capăt în arborele principal, iar cu al doilea se prinde în păpușa mobila. Uneori, în păpușa mobilă maipot fi fixate diferite scule cum ar fi: burghie, alezoare, tarozi etc.Pozitia păpușii mobile poate fi modificată după nevoie, această deplasându-se pe ghidaje speciale prevăzute pe batiul 9. Deplasarea căruciorului împreună cu scula aschietoare prin antrenarea acestuia cu ajutorul barei de avans 11 (în cazul strunjirilor obisnuite) sau cu surubul conducator 12 în cazul prelucrarii filetelor.

Mişcările necesare generării suprafeţelor se transmit conform fluxului cinematic prezentat în figură. Mişcarea principală se primeşte de la motorul electric MEA la cutia de viteze CV, unde se multiplică sau se demultiplică, până la o anumită valoare a turaţiei axului principal AP, care va executa mişcarea principală I. Mişcarea de avans se primeşte de la cutia de viteze CV prin intermediul inversorului de sens I, la roţile de schimb A/B din cutia roţilor de schimb şi este transmisă la cutia de avansuri şi filete CAF. Prin aceste elemente mişcarea se demultiplică până la o anumită turaţie a barei de avansuri Aa sau a şurubului conducător SC. De la bara avansurilor, mişcarea se preia de căruciorul CR şi se transmite fie la mecanismul de avans longitudinal, realizat cu ajutorul cremalierei fixe C, cu care angrenează roata dinţată Zc, fie la şurubul pentru avans transversal St.

Pentru generarea de filete, mărimea avansului II trebuie să fie egală cu pasul filetului, pentru aceasta, mişcarea de la cutia de avansuri (CAF) și filete primindu-se prin şurubul conducător SC, la piuliţa secţionată Ps. Aceasta permite cuplarea căruciorului la şurubul conducător direct, ceea ce dă posibilitatea deplasării rapide şi precise a căruciorului, cu mişcarea de avans pentru filetare. Construcţia căruciorului permite rotaţia saniei port-cuţit cu un unghi dorit şi avansarea cuţitului în direcţia IV, înclinată fată de axa de rotaţie a piesei, putându-se executa suprafeţe conice. În vederea burghierii, pinola P este prevăzută cu o gaură conică (de obicei con Morse) în care se poate introduce un burghiu SG. Pinolei i se poate imprima o mişcare V, în vederea

executării unei găuri axiale în piesă (mişcarea principală este executată de piesă). Diversele tipuri de strunguri normale se deosebesc între ele prin dimensiunile lor caracteristice, care le diferenţiează în privinţa posibilităţilor de prelucrare: distanţa între vârfuri; diametrul maxim de prelucrare deasupra patului; diametrul maxim de prelucrare deasupra căruciorului; diametrul găurii axului principal; diametrul maxim de prelucrare cu luneta fixă şi cu cea mobilă; cursa maximă a pinolei; cursa maximă a saniei transversale; numărul treptelor de turaţie ale arborelui principal; gama avansurilor şi a filetelor realizabile etc.

Principalele dispozitive şi accesorii folosite la strunjire

Pentru ca semifabricatul să execute mişcarea principală de rotaţie este necesar ca acesta să fie prins coaxial cu axa de rotaţie a axului principal. Se folosesc astfel o serie de dispozitive specifice ca: universalul, platoul simplu, platoul cu patru fălci, echerele de prindere, vârfurile de prindere, flanşele şi inimile de antrenare, lunetele fixe şi mobile.

Universalul. Se foloseşte pentru prinderea semifabricatelor scurte (la care raportul L/D <4). Se compune dintr-o carcasă cilindrică în care este introdusă o coroană dinţată conică 1, acţionată de pinioanele 2 cu ajutorul unei chei de universal 3 (fig. 1.4). Prinderea piesei se face cu ajutorul unor fălci de prindere 4, care se deplasează în canalul 5 (în spirală arhimedică). La rotirea coroanei dinţate 1, fălcile sunt obligate să se deplaseze simultan, radial spre exterior sau interior, permiţând strângerea centrată pe interiorul S1, pe exteriorul S2 sau desprinderea piesei;

Fig. 1.4. Schema de principiu a universalului autocentrant: 1 - coroană dinţată conică ; 2 - pinioane conice; 3 - cheie de universal; 4 - fălci de prindere; 5 - canale spirale; S1, S2 - suprafeţe de prindere şi fixare.

Platoul simplu. Este o placă circulară rigidă 1, care are pe suprafaţa frontală executate diferite găuri străpunse frezate 2 şi 3 (fig. 1.5), care servesc la prinderea pieselor de formă complicată, cu ajutorul unor şuruburi şi bride de fixare;

Fig. 1.5. Schema de principiu a platoului simplu: 1 - placă circulară ; 2;3 – găuri străpunse frezate.

Platoul cu patru fălci. Este format dintr-o placă circulară prevăzută cu patru ghidaje radiale, pe care se deplasează fălcile de prindere, acţionate fiecare independent de câte un mecanism şurub-piuliţă. Acest tip de platou este destinat prinderii semifabricatelor pătrate, excentrice şi a pieselor brute de forme relativ simple.

Echerele de prindere. Sunt folosite la prinderea pieselor de forma cea mai complicată. Sunt alcătuite dintr-un platou prevăzut cu găuri frezate sau canale în formă de T pe care sunt prinse două sănii ce se pot deplasa pe două ghidaje perpendiculare.

Vârfurile de centare. Se folosesc la prelucrarea pieselor de lungime mare (când L/D 4). Vârfurile de centrare sunt prevăzute la partea de fixare cu o zonă activă 1, de formă conică, un corp cilindric 2 şi coada conică 3, în sistemul METRIC sau MORSE (fig. 1.6 a). Forma şi dimensiunile vârfurilor de centrare sunt diferite în funcţie de dimensiunile, configuraţia geometrică a piesei şi genul de prelucrare la care este utilizat. Se deosebesc: vârfuri de centrare cu degajare ( fig. 1.6 b), vârfuri sferice (fig. 1.6 c), vârfuri inverse (fig. 1.6 d), vârfuri rotative (fig. 1.6 e) şi altele.

Fig. 1.6. Tipuri de vârfuri de centrare:

a - simple; b - cu degajare; c - sferice; d - inverse; e - rotative.

Flanşele şi inimile de antrenare. Se folosesc la rotirea pieselor prinse între vârfuri. Sunt mai multe tipuri constructive, dar cea mai des întrebuinţată este forma din figura 1.7. Flanşa 1, prevăzută cu un manşon de protecţie 2, se fixează pe exteriorul axului principal, în timp ce în conul morse al axului principal se fixează vârful de centrare 3. Semifabricatul 5 se fixează între vârful 3 şi vârful 4, fixat în păpuşa mobilă 6. La rotirea flanşei, bolţul 7 obligă să se rotească inima de antrenare 8, care este strânsă pe piesa de prelucrat cu un şurub 9.

Fig. 1.7. Schema de principiu a antrenării cu flanşă şi inimă de antrenare: 1 - flanşă; 2 - manşon de protecţie; 3; 4 - vârfuri de centrare; 5 - piesa semifabricat; 6 - păpuşa mobilă; 7 - bolţ; 8 - inimă de antrenare; 9 - şurub de fixare.

Lunetele fixe şi lunetele mobile. Servesc pentru prelucrarea semifabricatelor de lungime mare (când raportul L/D > 10), în vederea creşterii rigidităţii acestora în timpul prelucrării şi

evitării apariţiei abaterilor de formă ale suprafeţelor prelucrate. O lunetă fixă (fig. 1.8) este formată din două părţi semicirculare 1 şi 2, articulate în 3, şi prinse între ele cu şurubul 9. Partea inferioară 2 se fixează de ghidajele 4, ale strungului, cu ajutorul unei bride 5, în poziţia corespunzătoare. Piesa de prelucrat 6 este sprijinită în trei puncte, cu reazemele 7, acţionate de şuruburile 8. Lunetele mobile au doar două reazeme 7, rolul celui de-al treilea reazem fiind îndeplinit chiar de sculă.

Fig. 1.8. Schema de principiu a unei lunete fixe: 1; 2 - carcase semicirculare; 3 - articulaţie; 4 - ghidajele strungului; 5 - bridă de fixare; 6 - piesa semifabricat; 7 - reazeme; 8 - şuruburi de acţionare; 9 - şurub de fixare.

Port – cuţitele. Sunt utilizate pentru orientarea şi prinderea corespunzătoare a cuţitelor în vederea executării corecte a suprafeţelor pieselor prelucrate. Construcţia lor trebuie în aşa fel concepută încât să asigure respectarea geometriei corecte a cuţitului în sistemul de referinţă funcţional. Cele mai des utilizate port-cuţite sunt: port-cuţitul cu furcă, port-cuţitul cu bridă, port-cuţitul cu sănii verticale, port-cuţitul cu patru cuţite, port-cuţitele speciale.

Alte dispozitive. Pentru prelucrarea unor suprafeţe complexe, strungurile normale sunt prevăzute uneori cu dispozitive de copiat, de strunjit sferic, dispozitive de detalonat, dispozitive de rectificat, dispozitive de găurit etc.

Tipuri de scule folosite la strunjire:

Principalele tipuri de cuţite folosite la prelucrările prin strunjire, clasificate după operaţia la care sunt utilizate, sunt): cuţite drepte pentru degroşare; cuţite încovoiate pentru degroşare; cuţite de colţ pentru prelucrarea zonelor greu accesibile; cuţite lamă pentru retezat; cuţite late pentru finisat; cuţit drept pentru finisare; cuţit pentru degroşat interior; cuţit pentru colţ interior; cuţit pentru degajare interioară; cuţit pentru finisat interior; cuţite pentru filetat; cuţite disc profilate sau prismatic profilate.Din punct de vedere constructiv, cuţitele de strung se pot clasifica în cuţite monobloc şi cuţite armate cu plăcuţe din carburi metalice. Plăcuţele din carburi metalice pot fi lipite (brazate) sau prinse mecanic.