Modelarea Si Simularea Sistemelor Robotice 2005

-

Upload

paunas-madu -

Category

Documents

-

view

679 -

download

7

Transcript of Modelarea Si Simularea Sistemelor Robotice 2005

Modelarea numerică a lanţurilor cinematice deschise folosite

în structurile mecanice ale roboţilor industriali, folosind software aplicativ

1

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

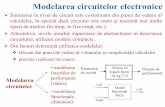

1.1. Concepte de bază O problematică esenţială în construcţia unui robot o reprezintă modelarea

geometriei, a cinematicii şi a dinamicii acestuia. Determinarea acestor modelele stă la baza planificării traiectoriei şi a controlului robotului.

Modelarea geometriei cuprinde două părţi: modelarea geometriei directe şi modelarea geometriei inverse.

Modelarea geometriei directe înseamnă determinarea vectorului de poziţie al punctului caracteristic al robotului (punctul caracteristic = centrul de simetrie al unui obiectului aflat în mâna mecanică) şi a orientării mâinii mecanice, funcţie de coordonatele robot din cuple.

Modelarea geometriei inverse înseamnă determinarea coordonatelor robot din cuple, atunci când se cunoaşte vectorul de poziţie al punctului caracteristic şi orientarea mâinii mecanice.

Modelarea cinematicii cuprinde două părţi: modelarea cinematicii directe şi modelarea cinematicii inverse.

Modelarea cinematicii directe înseamnă determinarea vectorului viteză liniară al punctului caracteristic al robotului şi vectorului viteză unghiulară a mâinii mecanice, funcţie de coordonatele robot şi de vitezele robot din cuple.

Modelarea cinematicii inverse înseamnă determinarea vitezelor robot din cuple, atunci când se cunoaşte vectorul viteză liniară al punctului caracteristic şi vectorul viteză unghiulară al mâinii mecanice.

Studiul dinamicii are două aspecte: modelarea dinamicii şi simularea dinamicii.

Modelarea dinamicii înseamnă determinarea vectorului cuplurilor motoare, cunoscând caracteristicile mecanice şi vectorii coordonatelor, ai vitezelor şi ai acceleraţiilor operaţionale ale robotului, adică stabilirea ecuaţiilor dinamicii.

Simularea dinamicii înseamnă determinarea mişcării structurii mecanice a robotului, cunoscând vectorul momentelor motoare aplicate în cuple.

Pentru determinarea acestor modelele, se foloseşte în literatura de specialitate notaţia Denavit-Hartenberg.

În acest capitol se prezintă un program de calcul simbolic realizat în mediul de calcul şi de programare Mathematica, ce are la bază un algoritm de calcul numeric generalizat, pentru determinarea modelelor mai sus amintite.

1

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

1.2. Notaţia Denavit-Hartenberg În literatura de specialitate, există două variante ale notaţiei Denavit-

Hartenberg. În cele ce urmează se prezintă varianta a II-a. Se porneşte de la următoarele considerente:

• un robot cu n grade de libertate conţine n elemente şi n cuple;

• baza robotului este elementul 0 şi nu se include în cele n elemente;

• elementul 1 este legat de bază prin cupla 1;

• nu există cuplă la extremitatea ultimului element;

• orice element este caracterizat de lungimea ai a normalei comune la axele

elementului (fig. 1.1) şi unghiul αi dintre axe măsurat într-un plan perpendicular pe

ai; aceşti parametrii se numesc ai → lungimea elementului, αi → unghiul de

răsucire;

• poziţia relativă a două elemente legate la aceeaşi axă, este dată de distanţa di

dintre normalele comune ale axei respective, măsurată în lungul axei cuplei şi

unghiul θi dintre normalele comune măsurat într-un plan normal pe axa cuplei;

aceşti parametri se numesc di → distanţa dintre elemente, respectiv θi → unghiul

dintre elemente;

• orice axă are două normale comune, câte una pentru fiecare element;

• pentru un lanţ cinematic în structura căruia sunt numai cuple de rotaţie originea

sistemului de referinţă {i} se alege la intersecţia normalei comune a axelor i şi i + 1

cu axa cuplei i + 1;

Observaţie: numărul sistemului de referinţă nu coincide cu numărul axei;

2

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

Oi-1 xi-1

diθi

Oi

xi

yi

αi

ai

yi-1

zi

zi-1

axa i axa i + 1axa i - 1 elementul i

elementul i - 1

Fig. 1.1.

• când axele se intersectează, originea sistemului de referinţă se află în punctul

de intersecţie al acestora;

• dacă axele cuplelor sunt paralele originea sistemului {i} se alege astfel încât

pentru următorul element a cărui origine este definită, distanţa di să fie zero;

• axa Oizi a sistemului {i} coincide sau este paralelă cu axa cuplei i + 1;

• axa Oixi coincide sau este paralelă cu normala comună la axele i şi

i + 1, având sensul de la i spre i + 1;

• în cazul în care axele cuplelor se intersectează, axa Oixi este paralelă sau

antiparalelă cu produsul vectorial i1i zz ×− ; această condiţie este îndeplinită pentru

axa Oixi şi în cazul general când aceasta este orientată în lungul normalei comune

la axele cuplelor i şi i+1;

• în cazul unei cuple prismatice, direcţia axei cuplei este definită dar poziţia ei

este nedefinită, lungimea ai nu are sens şi se ia zero (fig. 1.2.);

3

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

zi

zi-1xi

xi-1

di

Oi-1

Oi

θi

αi

elementul ielementul i - 1

axa iaxa i + 1

axa i - 1

Fig. 1.2. • originea sistemului de coordonate pentru o cuplă prismatică se alege de obicei

astfel încât ea să coincidă cu următoarea origine definită;

• poziţia zero a unei cuple prismatice se realizează atunci când di = 0;

• sensurile pozitive pentru rotaţii şi translaţii, precum şi sensurile axelor Oizi, se

aleg cu manipulatorul în poziţia zero;

• originea sistemului {0} coincide cu originea sistemului de referinţă {1};

• originea sistemului de referinţă {n} al elementului n coincide cu originea

sistemului de referinţă al elementului n-1.

Transformarea între sistemele {i-1} şi {i} se face în următoarea succesiune: • o rotaţie în jurul axei zi-1 de unghi θi (fig. 1.1);

• o translaţie în lungul axei zi-1, cu distanţa di;

• o translaţie în lungul axei xi-1 rotită şi devenită xi, cu distanţa ai;

• o rotaţie în jurul axei xi cu unghiul αi.

4

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

Fiecare transformare este reprezentată printr-o matrice.

[ ] [ ] [ ] [ ]xxrzz1ii RTRT ⋅⋅= +

− (1.1) unde:

[ ]⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡ −

=

1000010000θcθs00θsθc

R ii

ii

z

; ; [ ]

⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡

=+

1000d1000010a001

Ti

i

xrz

[ ]⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡−

=

10000αcαs00αsαc00001

Rii

iix

.

Efectuând produsul matricelor de mai sus, se obţine:

[ ]⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡−

−

=−

1000dαcαs0θsaαsθcαcθcθsθcaαsθsαcθsθc

Tiii

iiiiiii

iiiiiii

1ii

(1.2)

Pentru a poziţiona mâna mecanică în raport cu sistemul de bază se ataşează fiecărui element al manipulatorului un sistem de referinţă şi se determină matricea de trecere de la fiecare sistem de referinţă la precedentul, [ ]T1i

i− .

Pentru un lanţ cinematic cu n sisteme de referinţă, poziţia sistemului {n} în raport cu sistemul {0} este dată de operatorul:

[ ] [ ] [ ] [ ] [ ]TTTTT 1nn

23

12

01

0n

−= K (1.3) Transformarea (1.3) este funcţie de cele n coordonate robot de poziţie din cuple.

1.3. Modelarea geometriei directe 1.3.1. Algoritmul de calcul

Modelarea are la bază metoda matricelor 4 x 4 în notaţia Denavit-Hartenberg, varianta a II-a, prezentată mai sus şi se adresează structurilor plane şi în spaţiu, formate din lanţuri cinematice deschise ce au în componenţă numai cuple de clasa a V-a.

Algoritmul de calcul este prezentat în Anexa 1. El realizează calculul simbolic al operatorilor omogeni compuşi şi al vectorului de poziţie al punctului

5

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

caracteristic, P, fapt care permite stabilirea ecuaţiilor necesare în modelarea geometriei inverse, a cinematicii şi a dinamicii. Pe întreg parcursul lucrării elementele manipulatorului sunt considerate corpuri rigide.

Mărimile de intrare pentru algoritm sunt:

• numărul gradelor de libertate ale structurii cinematice;

• valorile parametrilor θ, d, a, α ale tuturor elementelor structurii, sub forma θ[i][t],

d[i][t], a[i], α[i], unde i este elementul curent al manipulatorului, iar t este timpul;

Observaţie: valorile acestor parametri pot fi introduse atât numeric, cât şi literal.

• coordonatele punctului caracteristic, P, în sistemul de referinţă ataşat ultimului

element.

Fixarea sistemelor de referinţă şi stabilirea datelor de intrare se face respectând notaţia Denavit-Hartenberg, varianta a II-a.

Rezultatele pe care le oferă algoritmul:

• operatorii omogeni compuşi ce caracterizează trecerea de la un sistem de referinţă

la precedentul;

• operatorii omogeni compuşi ce caracterizează poziţia şi orientarea fiecărui sistem

de referinţă în raport cu sistemul zero;

• vectorul de poziţie al punctului caracteristic, P, al robotului în raport cu sistemul

zero.

Modelul de calcul permite determinarea vectorului de poziţie al lui P, atât literal cât şi numeric, atribuind valori particulare parametrilor ce apar în expresia vectorului. Opţional se pot determina valorile vectorului de poziţie al lui P, dacă se atribuie valori particulare parametrilor Denavit – Hartenberg.

Relaţiile de calcul folosite de algoritm: Relaţia (1.4) ce descrie matricea de trecere de la un sistem de referinţă

ataşat unui element, la precedentul :

6

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

[ ]⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡−

−

=−

1000dαcαs0θsaαsθcαcθcθsθcaαsθsαcθsθc

Tiii

iiiiiii

iiiiiii

1ii

(1.4)

Relaţia (1.5) ce exprimă într-un lanţ cinematic cu n sisteme de referinţă poziţia şi orientarea sistemului {n} în raport cu sistemul {0}:

[ ] [ ] [ ] [ ] [ ]TTTTT 1nn

23

12

01

0n

−= K (1.5) Relaţia ce stabileşte vectorul de poziţie al punctului caracteristic P al unui manipulator în raport cu sistemul {0}:

0[rP] = [ ]T0n ⋅ n[rP] (1.6)

Notaţii utilizate în algoritm:

n - numărul gradelor de libertate ale

manipulatorului - robot

teta[i][t],d[i][t],

a[i],alpha[i] - parametrii Denavit - Hartenberg;

t[i, i – 1] - operatorul omogen compus [ ]T1ii

− de trecere de la sistemul

de referinţă {i} la sistemul {i - 1} (caracterizează poziţia şi orientarea sistemului

{i}, faţă de {i - 1});

t[i, 0] - operatorul omogen compus de trecere de la sistemul de referinţă

{i} la sistemul {0};

rP[0] - vectorul de poziţie al lui P în raport cu sistemul {0};

q[i][t] - coordonata robot de poziţie ce se consideră a fi măsurată în

radiani atunci când nu este însoţită de nici o unitate de măsură, respectiv în grade

sexagesimale, atunci când este însoţită de cuvântul Degree;

t - timpul, exprimat în secunde.

Observaţie:

7

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

O matrice de forma: {{a1, a2, a3, a4},{b1, b2, b3, b4},{c1, c2, c3, c4},{d1, d2, d3, d4}},

trebuie înţeleasă astfel: .

⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡

4321

4321

4321

4321

ddddccccbbbbaaaa

Programul sursă, realizat în limbajul Mathematica, este prezentat în Anexa1.

1.3.2. Aplicaţie la manipulatorul plan pentamobil RRRRT Pentru manipulatorul din figura 1.3. se cunosc coordonatele robot din cuple ca funcţii de timp şi lungimile O0O1 = O1O2 = O2O3 = AP = 1 dm. Se cere să se determine modelul geometric direct.

Figura 1.3.

θi di ai αi

Elem. O0O1 i = 1

q1 0 1 0

Elem. O1O2 i = 2

q2 0 1 0

Elem. O2O3 i = 3

q3 0 1 0

Elem. O3Ai = 4

q4 - Pi / 2 0 0 - Pi / 2

Elem. APi = 5

0 1 + q5 1 0

O0

x0

y0

x4

z4

y3

x3

y2

x2

q4q3

x1

q1

q2

y1

O1

A

O3,4O2

z5

q5

P

x5

8

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

Mărimile de intrare pentru algoritm: n=5 Valorile lui teta: q[1][t] q[2][t] q[3][t] -Pi/2+ q[4][t] 0

Valorile lui d: 0 0 0 0 1 + q[5][t]

Valorile lui a: 1 1 1 0 1

Valorile lui alpha: 0 0 0 -Pi 0

Coordonatele punctului caracteristic, P, în ultimul sistem de referinţă : x=0 y=0 z=0 r={{0}, {0}, {0}, {1}} Rezultatele oferite de algoritm se referă la: • matricile de trecere de la un sistem de referinţă la precedentul: t[1, 0] -> {{Cos[q[1][t]], -Sin[q[1][t]], 0, Cos[q[1][t]]},{Sin[q[1][t]], Cos[q[1][t]], 0, Sin[q[1][t]]}, {0, 0, 1, 0}, {0, 0, 0, 1}} t[2, 1] -> {{Cos[q[2][t]], -Sin[q[2][t]], 0, Cos[q[2][t]]},{Sin[q[2][t]], Cos[q[2][t]], 0, Sin[q[2][t]]}, {0, 0, 1, 0}, {0, 0, 0, 1}} t[3, 2] -> {{Cos[q[3][t]], -Sin[q[3][t]], 0, Cos[q[3][t]]},{Sin[q[3][t]], Cos[q[3][t]], 0, Sin[q[3][t]]}, {0, 0, 1, 0},{0, 0, 0, 1}} t[4, 3] -> {{Sin[q[4][t]], 0, Cos[q[4][t]], 0}, {-Cos[q[4][t]], 0, Sin[q[4][t]], 0}, {0, -1, 0, 0},{0, 0, 0, 1}} t[5, 4] -> {{1, 0, 0, 1}, {0, 1, 0, 0}, {0, 0, 1, 1 + q[5][t]}, {0, 0, 0, 1}} Algoritmul oferă şi operatorii omogeni compuşi de tipul [ ]T0

i , care nu au fost prezentaţi, fiind foarte laborioşi. • vectorul de poziţie al punctului caracteristic P, faţă de sistemul fix:

9

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

rP[0]={{Cos[q[1][t]] + Cos[q[1][t] + q[2][t]] + Cos[q[1][t] + q[2][t] + q[3][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]}, {-Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Sin[q[1][t]] + Sin[q[1][t] + q[2][t]] + Sin[q[1][t] + q[2][t] + q[3][t]] + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]}, {0}, {1}} Determinarea vectorului eroare de poziţie şi orientare Algoritmul de calcul permite şi studierea influenţei abaterilor de la valorile nominale ale parametrilor Denavit - Hartenberg asupra erorii de poziţie şi orientare a mâinii mecanice a unui robot. Una dintre cauzele care determină eroarea de poziţie şi orientare o reprezintă abaterile de la valorile impuse ale coordonatelor robot q[i][t], datorate spre exemplu jocurilor din cuple. Vectorul de poziţie al manipulatorului RRRRT din figura 1.3. a fost obţinut cu ajutorul algoritmului şi are expresia prezentată mai sus. Dacă coordonatele robot de poziţie au următoarele valori particulare: {q[1][t] -> 48.56 Degree, q[2][t] -> Pi/5, q[3][t] -> 7.095 Degree, q[4][t] -> -82.75 Degree, q[5][t] -> 2.078}, atunci se obţine vectorul: rP[0]={{3.92345}, {2.23325}, {0}, {1.}} În ipoteza în care q[1][t] ar avea o abatere de 0,1 grade de la valoarea impusă, adică: {q[1][t] -> 48.66 Degree, q[2][t] -> Pi/5, q[3][t] -> 7.095 Degree, q[4][t] -> -82.75 Degree, q[5][t] -> 2.078}, atunci vectorul de pozi[ie care s-ar ob[ine ar fi: rP1[0]= {{3.91955}, {2.24009}, {0}, {1.}} S-ar ob[ine o eroare de pozi[ie a punctului caracteristic egală cu: errP[0]= Abs[rP[0]-rP1[0]]= {{0.00390372},{0.00684431},{0},{0.}} Analog, dacă q[4][t] are o abatere de o miime de grad de la valoarea impusă: {. . ., q[4][t] -> -82.751 Degree, . . .}, atunci rP2[0]={{3.92344}, {2.23319}, {0}, {1.}} iar vectorul eroare este: errP[0]= Abs[rP[0]-rP2[0]]={{8.92754 10-6 },{0.0000557753},{0}, {0.}} O altă cauză a erorii de poziţie o constituie abaterea de la valoarea nominală a parametrilor constanţi Denavit – Hartenberg, exprimaţi funcţie de lungimile elementelor (l1, l2, l3, l4, l5). Dacă aceşti parametri se introduc literal, astfel încât mărimile de intrare sunt: n=5 Parametrii Denavit-Hartenberg:

10

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

Valorile lui teta: q[1][t] q[2][t] q[3][t] -Pi/2 + q[4][t] 0

Valorile lui d: 0 0 0 0 l4+q[5][t]

Valorile lui a: l1l2l30 l5

Valorile lui alpha: 0 0 0 -Pi/2 0

atunci vectorul de poziţie care se obţine este: rP[0]={{l1 Cos[q[1][t]] + l2 Cos[q[1][t] + q[2][t]] + l3 Cos[q[1][t] + q[2][t] + q[3][t]] + l4 Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + l5 Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]},{-(l5 Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]]) + l1 Sin[q[1][t]] + l2 Sin[q[1][t] + q[2][t]] + l3 Sin[q[1][t] + q[2][t] + q[3][t]] + l4 Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Sin[q[1][t] + q[2][t] + q[3][t] +q[4][t]]q[5][t]}, {0}, {1}} Se calculează vectorul de poziţie pentru următoarele valori particulare: {l1 -> 1, l2 -> 1, l3 -> 1, l4 -> 1, l5 -> 1, q[1][t] -> 48.56 Degree, q[2][t] -> Pi/5, q[3][t] -> 7.095 Degree, q[4][t] -> -82.75 Degree, q[5][t] -> 2.078} şi se obţine: rP[0]= {{3.92345}, {2.23325}, {0}, {1.}} Dacă lungimea l2 are o abatere de 0.1 mm de la valoarea nominală: {. . . , l2 -> 1.001, . . .}, atunci vectorul de pozi[ie şi eroarea de pozi[ie sunt: rP1[0]= {{3.92355}, {2.23424}, {0}, {1.}} errP[0]= Abs[rP[0]-rP1[0]] = {{0.0000948033}, {0.000995496}, {0}, {0.}} În cazul în care lungimea l5 este cu 50 µm mai mare decât valoarea nominală: {. . ., l5 -> 1.0005, . . . }, vectorul eroare de pozi[ie este: errP[0]= Abs[rP[0]-rP2[0]]={{0.0000773983}, {0.000493973}, {0}, {0.}} În mod analog, se poate determina din matricea [ ]T0

5 eroarea de orientare a mâinii mecanice. Obţinerea cu rapiditate a vectorului eroare de poziţie şi orientare permite trasarea cu uşurinţă a curbelor de variaţie a erorii funcţie de abaterile de la valorile nominale ale parametrilor Denavit – Hartenberg, pentru orice structură ce poate fi studiată cu ajutorul algoritmului.

1.4. Modelarea geometriei inverse

1.4.1. Generalităţi

Modelul geometric pentru comandă (modelul geometric invers) [15] constă în determinarea vectorului coordonatelor robot ( )k21 q,,q,q KΘΘ = în funcţie de vectorul coordonatelor operaţionale ( )γ,β,α,z,y,xXX ccc= (coordonatele punctului

11

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

caracteristic şi unghiurile pentru orientarea efectuorului în raport cu sistemul {0}). În funcţie de coordonatele robot de poziţie se stabilesc deplasările motoarelor şi algoritmii de comandă. Deoarece modelul geometric direct se defineşte prin expresia vectorială:

( )Θƒ=X (1.7)

modelul pentru comandă va avea expresia vectorială:

( )X1−ƒ=Θ (1.8)

Dificultatea constă în faptul că sistemele de ecuaţii (1.7), (1.8), sunt neliniare. După cum este cunoscut, astfel de sisteme se rezolvă prin metode numerice care introduc inevitabil erori. Metodele de rezolvare se împart în două categorii: • metode analitice (aplicabile pe cazuri particulare);

• metode numerice.

Pentru roboţii cu 6 grade de libertate, care au 3 axe consecutive intersectate într-un punct, o metodă analitică de modelare a geometriei inverse o reprezintă metoda Pieper. Soluţia generală pentru rezolvarea sistemului (1.8) este cea numerică, dată fie de metoda dezvoltării în serie Taylor, fie de metoda Newton, fie de metoda Kani. Din cauza naturii iterative a soluţiilor numerice, acestea sunt mult mai lente comparativ cu soluţiile de formă închisă, ceea ce conduce la un consum mai mare de timp. Orice metodă numerică presupune cunoaşterea unei soluţii aproximative de la care se începe procesul de iteraţie existând pericolul ca acest proces să fie divergent. Cu toate aceste dificultăţi, cele mai recente rezultate arat că: toate sistemele mecanice cu cuple de rotaţie şi translaţie având 6 grade de libertate, cu un singur lanţ cinematic, nu sunt solvabile prin metode închise, singurele metode care conduc la soluţii fiind metodele numerice. Poziţia şi orientarea mâinii mecanice a unui robot cu n grade de libertate qi, i = 1, . . ., n în raport cu sistemul de bază {0} este dată de relaţia:

[ ]

( ) ( ) ( ) ( )( ) ( ) ( ) ( )( ) ( ) ( ) ( )

⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡

=

1000prrrprrrprrr

T34n33n32n31n

24n23n22n21n

14n13n12n11n

0n

(1.9)

12

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

În matricea de mai sus, primele trei coloane reprezintă cosinuşii directori ai axelor sistemului de referinţă solidari cu mâna mecanică, iar elementele ultimei coloane exprimă poziţia punctului caracteristic. Deoarece pentru poziţionarea ultimului element sunt necesari şase parametri independenţi, se vor alege cele şase elemente subliniate. Se obţine în cazul general (n = 6), şase ecuaţii (în general transcendente) în necunoscutele q1 . . . q6. În cazul în care n<6, adică numărul coordonatelor robot este mai mic decât cel al coordonatelor operaţionale, problema este imposibilă. Adică, cu un număr mai mic al coordonatelor robot este imposibil a determina poziţia şi orientarea mâinii mecanice. 1.4.2. Metoda Newton de calcul numeric iterativ Una dintre metodele numerice care permite determinarea unei soluţii aproximative a sistemului (1.7) este metoda Newton. Dezvoltat, sistemul (1.7) se scrie sub forma:

( )( )

( ) ⎪⎪⎭

⎪⎪⎬

⎫

=ƒ

=ƒ=ƒ

0q,,q,q

0q,,q,q0q,,q,q

k21k

k212

k211

K

M

K

K

(1.10)

Considerând coordonatele robot de poziţie componente ale unui vector k-dimensional.

[ ]⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡

=

k

2

1

q

MΘ

(1.11)

şi funcţiile, ƒ1, ƒ2, …, ƒk, componente ale unei funcţii vectoriale cu dimensiunea k

[ ]⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡

ƒ

ƒƒ

=ƒ

k

2

1

M

(1.12)

atunci sistemul (1.10) se poate scrie : ( )[ ] 0=ƒ Θ (1.13)

Fie o soluţie p a sistemului:

[ ]⎥⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢⎢

⎣

⎡

=

)p(k

)p(2

)p(1

)p(

q

MΘ

(1.14)

Aceasta va reprezenta o valoare aproximativă a soluţiei exacte. Soluţia exactă este:

13

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

[ ] ( )[ ] ( )[ ]pp ε+= ΘΘ (1.15)

unde:

[ ]⎥⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢⎢

⎣

⎡

=

)p(k

)p(2

)p(1

)p(

ε

εε

εM

(1.16)

Dacă se dezvoltă după puterile vectorului mic ( )pε şi se reţin termenii liniari, se obţine:

( )[ ] ( )[ ]( )[ ] ( )[ ]( )[ ] ( )[ ]( )[ ] ( )[ ] 0ε'ε ppppp =ƒ+ƒ=+ƒ ΘΘΘ (1.17) unde:

( )[ ] ( )[ ]ΘΘ J' =ƒ (1.18) este matricea Jacobi, dată de relaţia:

( )[ ]

⎥⎥⎥⎥⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢⎢⎢⎢⎢

⎣

⎡

=

k

k

2

k

1

k

k

2

2

2

1

2k

1

2

1

1

1

qf

qf

qf

qf

qf

qf

qf

qf

qf

J

∂∂

∂∂

∂∂

∂∂

∂∂

∂∂

∂∂

∂∂

∂∂

L

MMM

L

L

Θ

(1.19)

Înlocuind (1.18) în (1.17), rezultă:

( )[ ]( )[ ] ( )[ ]( )[ ] ( )[ ] 0εJ ppp =+ƒ ΘΘ (1.20) Dacă matricea ( )[ ]( )[ ]pJ Θ are determinantul nenul, atunci se poate scrie:

( )[ ] ( )[ ]( )[ ] ( )[ ]( )[ ]p1pp Jε ΘΘ ƒ−=− (1.21)

Înlocuind (1.21) în (1.15), se obţine:

( )[ ] ( )[ ] ( )[ ]( )[ ] ( )[ ]( )[ ]P1Pp1p J ΘΘΘΘ ƒ−=−+ ; (p = 0, 1, 2, … ) (1.22)

Expresia (1.22) reprezintă metoda Newton pentru iteraţiile

p = 0, 1, 2, … . Iteraţia se opreşte atunci când, înlocuind soluţia aproximativă găsită în sistemul (1.13), se obţine o eroare mai mică de 10-3.

14

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

1.4.3. Mobilitate – manevrabilitate Mobilitatea unui mecanism se defineşte prin numărul parametrilor geometrico-cinematici independenţi necesari pentru controlul mişcării tuturor elementelor cinematice distincte. Manevrabilitatea este specifică mecanismelor-manipulatoare cu lanţ cinematic deschis, când mobilitatea se calculează cu formula:

543215

1ll C5C4C3C2ClCM ++++== ∑

=

(1.23)

unde l este numărul de mişcări independente permise de cuplă, iar Cl este numărul de cuple ce permit l mişcări independente. În situaţia în care, prin fixarea unui punct al ultimului element cinematic, se vor anula trei grade de libertate, se obţine o nouă mobilitate a lanţului cinematic (devenit închis). Această mobilitate reziduală, este denumită manevrabilitate sau redundanţă, fiind calculată cu formula:

3lC3M*M5

1ll −=−= ∑

=

(1.24)

Dacă se fixează elementul cinematic final al lanţului, se vor anula şase grade de libertate astfel că formula de calcul a manevrabilităţii este: . 6lC*M

5

1ll −= ∑

=

1.4.4. Algoritmul de calcul

Lucrarea de faţă vine în completarea lucrării [PaulPopescu] şi utilizează metoda Newton de calcul numeric iterativ nu numai pentru determinarea modelului geometric invers al structurilor robotizate cu şase grade de libertate ce deservesc spaţiul, dar şi pentru modelarea structurilor plane redundante, situaţie în care numărul ecuaţiilor este mai mic decât cel al necunoscutelor din sistemul (1.7). Modelul de calcul este prezentat în Anexa 2 şi se adresează structurilor plane sau în spaţiu, cu cel mult 6 grade de libertate, formate din lanţuri cinematice deschise ce au în componenţă numai cuple de clasa a V-a. Spre deosebire de alte modele de calcul, rapiditatea modelării structurilor redundante îi conferă o importanţă deosebită. Astfel de structuri sunt de mare interes în robotica actuală, ele deservind cu precizie locuri greu accesibile. Pentru limitarea numărului de soluţii, în calculul geometro-cinematic invers al manipulatoarelor redundante, se introduc restricţii privind spaţiul de lucru al robotului, sau alte constrângeri. Mărimile de intrare pentru algoritm: • operatorul omogen compus ce caracterizează poziţia şi orientarea sistemului de referinţă ataşat punctului caracteristic, P, în raport cu sistemul zero;

15

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

• soluţia aproximativă de la care să înceapă calculul iterativ; • vectorul eroare admisibilă de poziţie şi orientare a efectuorului. Aceste date respectă notaţia Denavit-Hartenberg, varianta a II-a. Rezultatele pe care la oferă algoritmul: • valorile coordonatelor robot ce satisfac configuraţia impusă; • poziţia şi orientarea efectuorului pentru fiecare soluţie obţinută; • vectorul eroare de poziţie şi orientare a efectuorului pentru fiecare soluţie obţinută. Relaţiile de calcul folosite de algoritm: Ecuaţia matriceală

[ ] [ ]impus0n

0n TT = (1.25)

şi, eventual, alte ecuaţii ce provin din restricţiile geometrice ale spaţiului de lucru al robotului sau din alte constrângeri. Notaţii utilizate în algoritm:

Timpus[n, 0] - operatorul omogen compus ce exprimă poziţia şi orientarea sistemului de referinţă {n} faţă de sistemul {0}, însemnând configuraţie impusă; Observaţii:

Calitatea soluţiilor obţinute este direct influenţată de soluţiile aproximative impuse ca valori de start în calculul iterativ. De aceea algoritmul a fost conceput astfel încât să primească o soluţie aproximativă iniţială şi un pas cu care să determine singur soluţiile aproximative următoare. Pasul se va impune de către utilizator, iar valoarea acestuia va fi dată iniţial 1, după care, în urma rulării programului, dacă soluţiile exacte obţinute nu satisfac eroarea admisibilă de poziţie şi orientare impusă, pasul va fi micşorat corespunzător, ajungând la valori de 10-5, 10-6. Fineţea acestui pas influenţează în egală măsură numărul de soluţii exacte obţinute ce satisfac eroarea impusă, deoarece pentru fiecare soluţie aproximativă, prin calcul iterativ se determină soluţia exactă. Programul este interactiv şi prezintă sintaxa în care trebuiesc introduse datele. Din numărul de soluţii ce satisfac ecuaţia

], programul realizează o selecţie dacă utilizatorul mai impune şi alte

ecuaţii. Numărul total de ecuaţii nu trebuie să depăţească numărul de necunoscute, în schimb, poate fi mai mic, dacă nu, egal. În cazul în care numărul de ecuaţii este mai mic decât numărul de necunoscute (aşa cum se întâmplă adesea la manipulatoarele-robot redundante, când se impune doar poziţia şi orientarea mâinii mecanice), atunci una sau mai multe ecuaţii se vor introduce de două ori, astfel ca, formal, numărul de ecuaţii să fie egal cu numărul de necunoscute. Numărul de

[ ] [ impus0n

0n TT =

16

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

soluţii care se pot obţine este în acest caz infinit. Dacă utilizatorul nu doreşte să introducă ecuaţii de constrângere, atunci el poate să obţină soluţii exacte într-un anume câmp de valori, pe care îl indică prin soluţiile aproximative oferite algoritmului ca date de intrare. Programul sursă, realizat în limbajul Mahematica, este prezentat în Anexa2. 1.4.5. Aplicaţie la manipulatorul plan pentalater RRRRT Manipulatorului din figura 1.3., pentru care s-a determinat modelul geometric direct în capitolul I, i se impune poziţia şi orientarea efectuorului prin ecuaţiile {p11 = 0.5, p13 = 0.866025, p14 = 4.4, p24 = 2}, unde pij este elementul aflat la intersecţia

liniei i cu coloana j în matricea [ ]T05 , determinată cu programul pentru modelarea

geometriei directe. Se cere să se determine modelul geometric invers. Mod de lucru: Se utilizează programul pentru modelarea geometriei directe şi se determină: t[5, 0] -> {{Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]], 0, Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]], Cos[q[1][t]] + Cos[q[1][t] + q[2][t]] + Cos[q[1][t] + q[2][t] + q[3][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]}, {-Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]], 0, Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]], -Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Sin[q[1][t]] + Sin[q[1][t] + q[2][t]] + Sin[q[1][t] + q[2][t] + q[3][t]] + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]},{0, -1, 0, 0}, {0, 0, 0, 1}} Se lansează în execuţie programul pentru modelarea geometriei inverse şi se obţin soluţiile:

17

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

Poziţia 1 Poziţia 2 Poziţia 1 {q[1][t] -> 6.04258, q[2][t] -> 7.39207, q[3][t] -> -29.7079, q[4][t] -> 16.7968, q[5][t] -> 2.61266} Poziţia 2 {q[1][t] -> 0.126611, q[2][t] -> 0.553215, q[3][t] -> 0.0854166, q[4][t] -> -0.241642, q[5][t] -> 0.740122} Poziţia 3 {q[1][t] -> 0.106141, q[2][t] -> 0.663729, q[3][t] -> -0.0746609, q[4][t] -> -0.171609, q[5][t] -> 0.746188}

18

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

Poziţia 3 Poziţia 4 Poziţia 5 Poziţia 4 {q[1][t] -> 0.977998, q[2][t] -> -0.685747, q[3][t] -> 0.00943441, q[4][t] -> 0.221915, q[5][t] -> 0.758029} Poziţia 5 {q[1][t] -> 0.318339, q[2][t] -> -0.0281403, q[3][t] -> 0.672063, q[4][t] -> -0.438663, q[5][t] -> 0.748293}

1.5. Modelarea cinematicii directe

1.5.1. Algoritmul de calcul Modelarea cinematicii directe înseamnă determinarea vectorului viteză liniară

al punctului caracteristic al robotului şi vectorului viteză unghiulară a mâinii mecanice, funcţie de coordonatele robot şi de vitezele robot din cuple.

Algoritmul de calcul este prezentat în Anexa 3 şi are la bază relaţia de derivare în raport cu timpul a vectorului de poziţie al punctului caracteristic al robotului. El se adresează structurilor formate din lanţuri cinematice deschise ce au

19

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

în componenţă numai cuple de clasa a V-a şi are proprietatea de a realiza calculul simbolic al vectorilor viteză şi acceleraţie liniară ai punctului caracteristic şi al vectorilor viteză şi acceleraţie unghiulară ai mâinii mecanice. Determinarea acestor vectori ca funcţii de vitezele din cuple permite studiul influenţei parametrilor Denavit - Hartenberg şi ai vitezelor şi acceleraţiilor generalizate asupra vectorilor viteză şi acceleraţie mai sus amintiţi. Observaţie: Înainte de determinarea modelului cinematic direct este obligatorie determinarea modelului geometric direct. Mărimile de intrare pentru algoritm: • parametrii Denavit - Hartenberg; Rezultatele pe care la oferă algoritmul: • viteza liniară şi acceleraţia liniară ale punctului caracteristic (ce aparţine ultimului element al robotului), exprimată prin proiecţiile lor pe axele sistemului fix; • viteza unghiulară şi acceleraţia unghiulară ale ultimului element al robotului, exprimate prin proiecţiile lor pe axele sistemului fix; • opţional: - valorile vitezei şi acceleraţiei liniare şi ale vitezei şi acceleraţiei unghiulare mai sus amintite, pentru valori particulare atribuite poziţiilor din cuple. Relaţiile de calcul folosite de algoritm:

[ ] [ ]PP rv &00 = (1.26) care reprezintă relaţia de derivare în raport cu timpul a vectorului de poziţie al punctului caracteristic P, pentru determinarea vitezei liniare;

[ ] [ ] [ ]Tnn RRS 00 &= (1.27) care reprezintă relaţia prin care se calculează matricea [S] = matricea vitezei unghiulare,

[ ]⎥⎥⎥

⎦

⎤

⎢⎢⎢

⎣

⎡

−−

−=

00

0

xy

xz

yz

Sωω

ωωωω

(1.28)

care reprezintă structura matricei vitezei unghiulare şi permite identificarea proiecţiilor pe axe ale vitezei.

20

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

În relaţiile de mai sus, reprezintă matricea ce caracterizează orientarea sistemului {n}

faţă de sistemul {0}, iar şi

[ ]Rn0

[ ]Rn&0 [ ]Tn R0 derivata respectiv transpusa ei.

De asemenea, algoritmul de calcul foloseşte relaţia de derivare în raport cu timpul a vectorului viteză liniară a punctului caracteristic, P, pentru determinarea acceleraţiei liniare:

[ ] [ ]PP va &00 = (1.29) relaţia de derivare în raport cu timpul a vectorului viteză unghiulară a efectuorului pentru determinarea acceleraţiei unghiulare;

[ ] [ ]PP w&00 =ε (1.30)

Notaţii utilizate în algoritm: vP[0] - viteza liniară a punctului caracteristic P în raport cu sistemul de referinţă{0}; wP[0] - viteza unghiulară a efectuorului în raport cu sistemul de referinţă{0}. aP[0] - acceleraţia liniară a punctului caracteristic P în raport cu sistemul de referinţă{0}; EP[0] - acceleraţia unghiulară a efectuorului în raport cu sistemul de referinţă{0}. 1.5.2. Aplicaţie la manipulatorul plan pentalater RRRRT

Pentru manipulatorul din figura 1.3. se cunosc coordonatele robot de poziţie şi vitezele robot. Se cere să se determine viteza şi acceleraţia liniară ale punctului caracteristic şi viteza şi acceleraţia unghiulară ale mâinii mecanice. Mod de lucru: Se determină modelul geometric direct cu ajutorul algoritmului din Anexa 1. Se lansează în execuţie programul pentru modelarea cinematicii directe, cu ajutorul căruia se determină vP[0],wP[0],aP[0],EP[0]. Deoarece expresiile vectorilor acceleraţie sunt foarte laborioase, s-a prezentat aici doar expresiile vectorilor viteză obţinuţi: vP[0]= {{(l5 Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - l1 Sin[q[1][t]] - l2 Sin[q[1][t] + q[2][t]] - l3 Sin[q[1][t] + q[2][t] + q[3][t]] - l4 Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) (q[1])'[t] + (l5 Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - l2 Sin[q[1][t] + q[2][t]] - l3 Sin[q[1][t] + q[2][t] + q[3][t]] - l4 Sin[q[1][t] + q[2][t] + q[3][t] +

21

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

q[4][t]] – Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) (q[2])'[t] + (l5 Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - l3 Sin[q[1][t] + q[2][t] + q[3][t]] - l4 Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) (q[3])'[t] +(l5 Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - l4 Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) (q[4])'[t] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] (q[5])'[t]}, {(l1 Cos[q[1][t]] + l2 Cos[q[1][t] + q[2][t]] + l3 Cos[q[1][t] + q[2][t] + q[3][t]] + l4 Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + l5 Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) (q[1])'[t] +(l2 Cos[q[1][t] + q[2][t]] + l3 Cos[q[1][t] + q[2][t] + q[3][t]] + l4 Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + l5 Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) (q[2])'[t] + (l3 Cos[q[1][t] + q[2][t] + q[3][t]] + l4 Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + l5 Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) (q[3])'[t] + (l4 Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + l5 Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) (q[4])'[t] + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] (q[5])'[t]}, {0}} wP[0]={{0}, {0}, {(q[1])'[t] + (q[2])'[t] + (q[3])'[t] + (q[4])'[t]}} Eroarea de viteze şi acceleraţii datorată abaterilor de la valorile nominale ale coordonatelor robot

Algoritmul permite determinarea cu rapiditate a erorii de cinematică a mâinii mecanice, datorată abaterilor de la valorile nominale ale coordonatelor robot de poziţie, ale vitezelor robot şi ale acceleraţiilor robot.

În ipoteza că lungimile laturilor sunt: {l1 -> 1, l2 -> 1, l3 -> 1, l4 -> 1,l5 -> 1} atunci pentru următoarele valori ale poziţiilor, ale vitezelor şi ale acceleraţiilor robot:{q[1][t] -> 34 Degree, q[2][t] -> Pi/7, q[3][t] -> 0.1, q[4][t] -> Pi/2, q[5][t] -> 0.5, (q[1])'[t] -> 0.9, (q[2])'[t] -> 0.78, (q[3])'[t] -> 1.1, (q[4])'[t] -> 1.3, (q[5])'[t] -> 0.4, (q[1])''[t] -> 0.25, (q[2])''[t] -> 0.6, (q[3])''[t] -> 1, (q[4])''[t] -> 1, (q[5])''[t] -> 0.2} se obţin vectorii: vP[0]={{-11.1007}, {-0.955951}, {0}} wP[0]={{0}, {0}, {4.08}} aP[0]={{2.02283}, {-39.6222}, {0}} EP[0]={{0}, {0}, {2.85}} Dacă, spre exemplu, q[1][t] are o abatere de o miime de grad şi restul rămân neschimbate:

22

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

{q[1][t] -> 34.001 Degree, . . . }, vectorii viteze şi acceleraţii care se obţin sunt: vP1[0]={{-11.1007}, {-0.956145}, {0}} wP1[0]={{0}, {0}, {4.08}} aP1[0]={{2.02352}, {-39.6221}, {0}} EP1[0]={{0}, {0}, {2.85}} iar vectorii eroare: errvP[0]= Abs[vP[0]-vP1[0]]={{0.0000166862}, {0.000193744}, {0}} errwP[0]= Abs[wP[0]-wP1[0]]={{0}, {0}, {0.}} erraP[0]= Abs[aP[0]-aP1[0]]={{0.000691537}, {0.0000353111}, {0}} errEP[0]= Abs[EP[0]-EP1[0]]={{0}, {0}, {0.}} Dacă viteza robot (q[4])’[t] are o abatere de 2 sutimi rad/s de la valoarea nominală şi restul rămân neschimbate: { . . ., (q[4])'[t] -> 1.32, . . .} se obţine: vP2[0]={{-11.1314}, {-0.974926}, {0}} wP2[0]={{0}, {0}, {4.1}} aP2[0]={{2.17139}, {-39.8875}, {0}} EP2[0]={{0}, {0}, {2.85}} Iar erorile sunt: errvP[0]= Abs[vP[0]-vP2[0]]={0.0306586}, {0.0189749}, {0}} errwP[0]= Abs[wP[0]-wP2[0]]={{0}, {0}, {0.02}} erraP[0]= Abs[aP[0]-aP2[0]]={{0.148566}, {0.26534}, {0}} errEP[0]= Abs[EP[0]-EP2[0]]={{0}, {0}, {0.}}

1.6. Modelarea cinematicii inverse

1.6.1. Generalităţi

Modelul cinematic direct se poate scrie [16]: [ ] ( )[ ][ ]∆ΘΘ=∆ JX sau [ ] ( )[ ][ ]ΘΘ= && JX (1.31)

în care [X] este vectorul coordonatelor operaţionale, iar [Θ] este vectorul coordonatelor robot.

Conoscând fie vectorul [X], fie [ ]X& , fie [∆X] nivelul de comandă trebuie să calculeze

valorile vectorilor [Θ], [ ]Θ& sau [∆Θ], ceea ce înseamnă determinarea modelului cinematic invers.

[ ] ( )[ ] [ ]XJ ∆Θ=∆Θ −1 (1.32) Ecuaţia (1.32) exprimă doar creşterile variabilelor din cuple. Este necesar să se cunoască valorile iniţiale ale variabilelor. De aceea se porneşte întotdeauna de la o configuraţie cunoscută, numită de iniţializare, pentru care [0X] a fost măsurat sau calculat

23

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

p r-un mod oarecare, sau se foloseşte în completarea modelului cinematic, modelul geometric direct ca 0

rintre dă [ X] şi se măsoară valorile variabilelor din articulaţii.

mai mare decât cel al orientarea

) nul coordonatelor robot este mai mic decât cel al coordonatelor operaţionale.

ipuri de t

se, Gauss, Jordan - Gauss, etc.);

soluţie sau nu poate fi găsită o olu

ac

) are o soluţie unică dacă, şi numai dacă, determinantul matricei Jacobi

Sistemul (1.32) este un sistem liniar în necunoscutele [∆Θ]. Matematic vorbind, se pot întâlni trei cazuri: a) numărul gradelor de libertate (al coordonatelor robot) este coordonatelor operaţionale (parametrii independenţi ce descriu poziţia şi efectuorului). Sistemul mecanic în acest caz se numeşte redundant. b mărul coordonatelor robot este egal cu numărul coordonatelor operaţionale. c) număru Pentu rezolvarea sistemelor de ecuaţii liniare şi neomogene se utilizează două tme ode: • metode exacte (Cramer, Metoda Matricei inver

• metode iterative (Jacobi, Gauss - Seidel, etc.)

Metodele exacte dau o soluţie exactă sistemului folosind un număr finit de operaţii elementare. Metodele iterative dau o soluţie a sistemului care se obţine ca limită a unui şir de vectori ce reprezintă soluţia pentru diferite iteraţii. În cadrul acestor metode se pune problema alegerii metodei celei mai convenabile din punct de vedere al unei viteze sporite de convergenţă pentru a stabili aproximarea iniţială adecvată. Există numeroase sisteme dependente de natura coeficienţilor pentru care nu existăs ţie cu un anume grad de precizie. Există, de asemenea, sisteme pentru care o soluţieex tă a sistemului este practic imposibil a fi determinată. La analiza modelului cinematic pentru comandă se foloseşte metoda matricei inverse. Sistemul (4.2(Jacobianul) este diferit de zero (det [J(θ)] ≠ 0)), ceea ce înseamnă că matricea respectivă este nesingulară. Dacă [J(Θ)] este singulară, sistemul (1.32) va avea o soluţie numai pentru anumite valori speciale ale vectorului X∆ şi această soluţie nu este unică. În lucrarea [Paul Popescu] sunt prezentate câteva metode de inversare a matricei Jacobi în cazul în care aceasta nu este pătratică: metoda variabilelor principale, criteriul

uadratic, metoda inversei generalizate, metoda determinării pseudoinversei prin algoritmul

Dacă numărul de parametri independenţi ce descriu poziţia şi orientarea mâinii mecanice este p, iar numărul gradelor de libertate ale robotului este n, matricea Jacobi se

qGrèville. Metoda variabilelor principale de inversare a matricei Jacobi

24

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

scrie: ( )[ ] ⎥⎥⎥⎥

⎢⎢⎢

=Θ n

n

qf

qf

qf

qqq

J ∂∂

∂∂

∂∂

∂∂∂

L 2

2

2

1

2

21

(1.33)

⎥⎥⎥

⎦⎢⎢⎢

⎣ n

ppp

qf

qf

qf

∂∂

∂∂

∂∂

L

MMM

21

Pentru a putea calcula determinantul matricei J, trebuie ca matricea să fie pătrată. Acest lucru se întâmplă foarte rar în practică.

Dacă matricea J nu este pătrată, dar este îndeplinită cond

⎥⎢

L

iţia p < n, atunci se foloseşte a ncipale, considerând variaţiile unora din variabile ∆θ1,

∆θ2 t să se obţină o matrice pătratică pentru a permite inveDeo

drept obiectiv dete inarea vitezelor generalizate din cuple, atunci când se impune viteza liniară a punctului caracteristic şi viteza unghiulară a ultimului element al robotului,

l fix. Algoritmul se adresează atât structurilor eredundante, cât şi celor redundante. Pentru acest din urmă caz, în vederea

, algoritmul are la bază metoda

mbolic al vitezelor din cuple, ca funcţii de vitezele

ră a punctului caracteristic, exprimată prin proiecţiile sale pe axele stemului de referinţă fix;

ă a ultimului element (dacă numărul de necunoscute este mai are decât numărul de ecuaţii până în acest moment), dată prin proiecţiile sale pe

⎤⎢⎡ fff ∂∂∂ 111

aş numita metodă a variabilelor pri

etc. ca fiind nule, astfel încârsarea. arece nu există o metodă care să precizeze care dintre variabile este mai bine să fie

considerată a fi nulă, se folosesc diverse criterii de optimizare cu ajutorul cărora se găseşte o valoare optimă pentru variabile. Aceasta înseamnă creşterea dimensiunii lui J în loc de micşorarea ei prin neglijarea întâmplătoare a creşterii unei variabile. Astfel, se adaugă sistemului ecuaţii de constrângere care reprezintă un criteriu de optimizare. Între acestea se va găsi o valoare optimă pentru variabilele ∆θ1, ∆θ2, …, ∆θi.

1.6.2. Algoritmul de calcul Algoritmul de calcul este prezentat în Anexa 4. El are rm

ambele exprimate în raport cu sistemuninversării matricei Jacobi, care nu este pătraticăvariabilelor principale prezentată mai sus. Spre deosebire de alte metode, prezenta metodă realizează calculul siimpuse mâinii mecanice. Se permite astfel studiul influenţei fiecărei componente a vectorilor viteză impuşi asupra vitezei din fiecare grad de libertate.

Mărimile de intrare pentru algoritm: • datele de intrare de la modelul geometric direct; • viteza liniasi• viteza unghiularm

25

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

axele sistemului de referinţă fix; dacă numărul n de necunoscute este încă mai mare ecât numărul p de ecuaţii, atunci fie se vor adăuga ecuaţii de constrângere, fie se

metri de calcul, numărul acestora

ste viteze, reprezintă date de intrare ce se pot da atât numeric, ât şi literal.

oferă algoritmul: • valorile vitezei generalizate din fiecare cuplă; opţional: - valorile vitezei din fiecare cuplă, pentru

il

ordinul I, în

dvor considera anumite viteze robot drept parafiind egal cu diferenţa între numărul de necunoscute şi numărul de ecuaţii. Observaţie: toate acec Rezultatele pe care la

valori particulare atribuite poziţiilor din cuple. Relaţi e de calcul folosite de algoritm: •

Programul rezolvă un sistem de ecuaţii liniare neomogene denecunoscutele qi’(t):

[ ] [ ]impusPP vv 00 = (1.34)

[ ] [ ]impusPP ww 00 = (1.35)

Notaţii utilizate în algoritm: q[i][t] - viteza corespunzătoare coordonatei qi(t).

alte

t] +

1.6.3. Aplicaţie la manipulatorul plan pentamobil RRRRT

Pentru manipulatorul prezentat în figura 1.3. se cere să se determine modelul cinematic invers, dacă se dau 0vPx = vx, 0vPy = vy, 0wPz = wz. Nu se impun constrângeri, ci se iau ca parametri de lucru viteza din cupla a patra (v4) şi pe cea din cupla a cincea (v5). Se obţin următoarele rezultate: {(q[5])'[t] -> v[5][t], (q[4])'[t] -> v[4][t], (q[3])'[t] -> wz - 1. v[4][t] + Sec[q[1][t] + q[2][t]] (-vy +(Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) v[4][t] - (Cos[q[1][t] + q[2][t] + q[3][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t])(-wz + v[4][t]) + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] v[5][t]) + (Cos[q[1][t] + q[2][t]] (-1. vx + (Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - 1. Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - 1. Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) v[4][t] - (Cos[q[1][t] + q[2][

26

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

q[3][t] + q[4][t]] - 1. Sin[q[1][t] + q[2][t] + q[3][t]] - Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) (- wz + v[4][t]) + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] v[5][t]) + Sin[q[1][t] + q[2][t]](- vy +

+

q[3][t] +

3][t]] - Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - Sin[q[1][t] + q[2][t] + [2][t] + q[3][t] + q[4][t]]

q[4][t]] + [q[1][t] + q[2][t] + q[3][t] + q[4][t]]

[5][t]) v[4][t] - (Cos[q[1][t] + q[2][t] + q[3][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + [3][t] +

][t]) (wz + v[4][t]) + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] v[5][t]))) Cos[q[1][t] + q[2][t]] Sin[q[1][t]] + Cos[q[1][t]] Sin[q[1][t] + q[2][t]]),

laborioase, expresiile celorlalte viteze robot nu s-au mai rezentat.

Vit > 2.65} secunde sunt:

tului cunoscând vectorul i.

Stanford cu şase grade de libertate. Datorită derivatelor pe care le includ, relaţiile de calcul care stau la bazamanipulatoare robot cu număr mare de grade de libertate sunt foarte ample. În

(Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t]) v[4][t] - (Cos[q[1][t] + q[2][t] + q[3][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Sin[q[1][t] + q[2][t] + q[3][t] q[4][t]] + Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] q[5][t])(-1. wz + v[4][t]) + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] v[5][t])) (Cos[q[1][t] + q[2][t]] Sin[q[1][t]]+ Cos[q[1][t]] Sin[q[1][t] + q[2][t]]) - ((Cos[q[1][t]] + Cos[q[1][t] + q[2][t]]) Sec[q[1][t] + q[2][t]] (Cos[q[1][t] + q[2][t]] (vx + (Cos[q[1][t] + q[2][t] + q[3][t] +q[4][t]] - Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] - Sin[q[1][t] + q[2][t] +q[4][t]]q[5][t]) v[4][t] - (Cos[q[1][t] + q[2][t] + q[3][t] + q[4][t]] -Sin[q[1][t] + q[2][t] + q[q[3][t] + q[4][t]] q[5][t]) (- wz + v[4][t]) + Cos[q[1][t] + qv[5][t]) + Sin[q[1][t] + q[2][t]] (vy + (Cos[q[1][t] + q[2][t] + q[3][t] +Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cosqq[4][t]] + Sin[q[1][t] + q[2][t] + q[3][t] + q[4][t]] + Cos[q[1][t] + q[2][t] + qq[4][t]] q[5(Deoarece sunt foartep

ezele robot la momentul {t -{{(q[5])'[2.65]->0.20, (q[4])'[2.65]->-0.10, (q[3])'[2.65]->-6.18215, (q[2])'[2.65] -> 1.10, (q[1])'[2.65] -> 2.56}} 1.7. Modelarea dinamicii folosind formalismul Lagrange. Calcul simbolic 1.7.1. Generalităţi

Studiul dinamicii revine la: • determinarea vectorului cuplurilor motoare cunoscând caracteristicile mecanice şi vectorii coordonatelor, ai vitezelor şi ai acceleraţiilor operaţionale ale robotului, adică stabilirea ecuaţiilor dinamicii; • determinarea mişcării structurii mecanice a robomomentelor motoare aplicate în cuple, adică simularea dinamici În lucrarea [17] este aplicat formalismul Lagrange pentru determinarea modelului dinamic al unui manipulator plan cu două grade de libertate RR şi al manipulatorului spaţial

formalismului Lagrange pentru

27

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

vederea evitării acestui neajuns, în lucrarea mai sus amintită se fac aproximări la determinarea inerţiilor din cuple, iar derivarea unei matrici esteînlocuită prin produsul dintre acea matrice şi operatorul diferenţial ∆. Formalismul Lagrange pentru stabilirea ecuaţiilor mişcăr Dacă r0 - reprezintă vectorul de poziţie al unui punct aflat pe elementul iîn

ii

[ ] [ ]( ) [ ]iii

jj

j

ii rqqT

dtrd

⎟⎟⎠

⎞⎜⎜⎝

⎛= ∑

=1

00

&∂

∂

[ ]iraport cu sistemul {0},

[ ] [ ] [ ]iiii rTr 00 = (1.36)

atunci viteza acestui punct, exprimată prin componentele sale pe axele sistemului fix este

Pătratul vitezei se calculează cu relaţia:

(1.37)

[ ] [ ] [ ] [ ] [ ]

[ ]( )⎡ ⎛ii T0∂ [ ] [ ]( ) [ ]

[ ]( ) ⎤

⎥⎦⎢ ⎟⎠

⎜⎝

∑∑==

i i T

kik

ki

jj

j

rqq

rqq

Trace

00

11

&&∂∂

(1.38)

[ ] [ ] [ ]( )⎥⎥⎦⎢

⎢⎣

⎡=

=⎥⎤

⎢⎣

⎟⎞

⎜⋅=

=⎥⎥⎦

⎤

⎢⎢⎣

⎡⎟⎟⎠

⎞⎜⎜⎝

⎛⎟⎟⎠

⎞⎜⎜⎝

⎛=⎟⎟

⎠

⎞⎜⎜⎝

⎛⎟⎟⎠

⎞⎜⎜⎝

⎛=⎟⎟

⎠

⎞⎜⎜⎝

⎛

∑∑= =j k

kjk

iTi

ii

i

j

i

Tiiii

T

iiiii

qqqTrr

qTTrace

T

dtrd

dtrdTrace

dtrd

dtrd

dtrd

1 1

0

000020

&&∂

∂∂

∂

∂

Energia cinetică a lanţului cinematic Energia cinetică a unei particule de masă dm aflată pe elementul i la vectorul

ataşat acestui element este: de poziţie [ ]ii r faţă de originea sistemului de referinţă

[ ]( ) [ ] [ ] [ ]( )

[ ]( ) [ ] [ ]( ) [ ]( )⎥⎥⎦

⎤

⎢⎢⎣

⎡=

=⎥⎥⎦

⎤

⎢⎢⎣

⎡=

∑∑

∑∑

= =

= =

i

j

i

kkj

T00 (1.39)

k

iTi

ii

i

j

i

i

j

i

kkj

T

k

iTi

ii

i

j

ii

qqqTrdmr

qTTrace

dmqqqTrr

qTTracedK

1 1

1 1

00

21

21

&&

&&

∂∂

∂∂

∂∂

∂∂

nergia cinetică a întregului element i are expresia: E

28

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

[ ]( ) [ ] [ ] [ ]( )⎥⎥⎦

⎤

⎢⎢⎣

⎡

⎟⎟⎠

⎞⎜⎜⎝

⎛== ∑∑ ∫∫

= =

i

j

i

kkj

T

k

i

ielem

Ti

ii

i

j

i

ielemii qq

qTdmrr

qTTracedKK

1 1

0

.

0

. 21

&&∂

∂∂

∂ (1.40)

Integrala din relaţia de mai sus este cunoscută sub numele de pseudomatricea inerţiei: [ ] [ ] [ ] == ∫

ielem

Ti

ii

ii dmrrJ

.

=⎥⎥⎥⎥⎥

⎦

⎤

⎢⎢

⎢⎢⎢⎢⎢

⎣

⎡

∫∫∫∫

∫∫∫∫

∫∫∫

∫∫∫∫

ielemielemi

i

ielemi

i

ielemi

ielem

i

ielemi

i

ielem

ii

i

imi

ii

iielem

ii

ielemi

ii

i

ielem

i

ielemi

ii

iielem

ii

ielemi

ii

i

ielemi

ii

i

ielemi

i

dmdmzdmydmx

dmzdmzdmzydmzx

dmydmzydmyx

dmxdmzxdmyxdmx

....

.

2

..

....

....

2

(1.41

tiind că

,

⎥⎥⎥⎢ i

iiele .

dmzxI yy ∫ += )( 22 dmxzIxz ∫=

∫i dmy 2

dmzyIxx ∫ += )( 22 dmxyIxy ∫=

)

Ş :

,

(1.42)

,

dmyxIzz ∫ += )( 22 dmyzI yz ∫=

dmxxm ∫=

dmyym ∫=

dmzzm ∫=

se poate calcula:

22)()()( 222222

2 zzyyxx IIIdmzyyxzxdmx

++−=

+−+++= ∫∫

22 zzyyxx IIIdmy

+−=∫ (1.43)

29

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

22 zzyyxx IIIdmz

−+=∫ .

Se obţine astfel:

[ ]

⎥⎥⎥⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢ +ixx II

II

⎢⎢⎢⎢

⎣

⎡

−

+−

++−

=

iiiiiii

iiizziyy

iyzixz

iiiyzizziyyixx

ixy

iiixzixyizziyyixx

i

mzmymxm

zmI

ymIIII

I

xmIIIII

J

2

2

2

(1.44)

Energia cinetică a unui manipulator cu n elemente este:

[ ]( )[ ] [ ]( )

[ ]( ) [ ]( )∑∑⎤⎡

=n i i T

TT 001 ∂∂ (1.45)

[ ]∑

∑ ∑∑∑

= = =

= = ==

⎥⎥⎦⎢

⎢⎣

=⎥⎥⎦

⎤

⎢⎢⎣

⎡==

i j kkj

k

ii

j

i

n

i

i

j

i

kkj

T

k

ii

j

in

ii

qqq

Jq

Trace

qqqTJ

qTTraceKK

1 1 1

1 1 1

00

1

2

21

&&

&&

∂∂

∂∂

∂∂

Dacă se notează K = energia cinetică a sistemului de acţionare (a motorului) acţ. idin cupla i, atunci:

2. 2 iaiiact qIK &= (1.46)

unde I

1

inerţia sistemului de acţionare din cupla i, exprimatăîn raport cu sistemul { }.

Astfel, energia cinetică totală a unui manipulator cu n elemente mobiatâtea cuple este:

ai reprezintăi

le şi tot

[ ])[ ] [ ]( )∑∑∑ ∑+⎥

⎤⎢=

n

iaikji

ii qIqqTJTTraceK 2

0 11&&&

∂∂ (1.47)

(⎡n i i 0

= = = =⎥⎢⎣i j k i

T

j qq1 1 1 122 ∂∂

Energia potenţială a lanţului cinematic Energia p

P = m ⋅ g ⋅ h (1.48) Dacă reprezintă vectorul de poziţie al centrului de masă al elementului i,

exprimat în sistemul , iar

⎦k

otenţială a unui obiect aflat laînălţimea hîn câmpul gravitaţional, g, este:

[ ]ii r}{i

30

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

[ ]⎥⎥

⎢⎢ zg

⎥

⎦

⎢

⎣

=

1

yg

reprezintă vectorul acceleraţiei gravitaţionaleîn raport nţială a elementului i este:

⎥⎤

⎢⎡ x

gg

(1.49)

[ ] [ ] [ ]iii

Tii rTgmP 0−=

cu axele sistemului de

[ ] [ ] [ ]∑=

−=n

ii

ii

Ti rTgmP

1

0

referinţă fix, atunci energia pote (1.50)

Energia potenţială totală a unui manipulator cu n elemente are expresia:

Lagrangeanul manipulatorului

(1.51)

[ ]( )[ ] [ ]( )∑∑∑ ⎢⎡

=−=n i i

ii TJTTracePKL001 ∂∂

[ ] [ ] [ ]∑ ∑=

= = =

++

+⎥⎤

⎢⎣n n

ii

ii

Ti

i j k

T

ij

rTgmqI

qqq

1

02

1 1 1

1

2

&

&&∂

Aplicând ecuaţia lui Lagrange pentru elementul i, rezultă =i

iai12

⎥⎦kj

kq∂ (1.52)

iii q

LqL

dtdF

∂∂

∂∂

−=&

(1.53)

Ecuaţiile dinamicii manipulatorului Calculăm derivatele:

[ ]( )[ ] [ ]( )

[ ]( )[ ] [ ]( )p

n

iapj

i

k

T

k

ii

j

i

n

ik

i

k

T

k

ii

p

i

p

qIqqTJ

qTTrace

qqTJ

qTTrace

q&=

∂L

&&

&

∑∑

∑∑

= =

= =

+⎥⎥⎦

⎤

⎢⎢⎣

⎡+

+⎥⎥⎦

⎤

⎢⎢⎣

⎡

1 1

00

1 1

00

21

21

∂∂

∂∂

∂∂

∂∂∂

(1.54)

Se observă că:

31

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

[ ]( )[ ] [ ]( ) [ ]( )[ ] [ ]( )

[ ]( )[ ] [ ]( )⎥⎥⎦

⎤

⎢⎢⎣

⎡=

=

[ ]( )[ ] [ ]( )pap

n

ik

i

k

T

p

ii

k

i

p

qIqqTJ

qTTrace

qL

&&&

+⎥⎥⎦

⎤

⎢⎢⎣

⎡= ∑∑

= =1 1

00

∂∂

∂∂

∂∂

⎥⎥⎦

⎤

⎢⎢⎣

⎡=

⎥⎥⎦

⎤

⎢⎢⎣

⎡

Ti

ii

TT

k

ii

j

i

T

k

ii

j

i

qTJ

qTTrace

qTJ

qTTrace

qTJ

qTTrace

∂∂

∂∂

∂∂

∂∂

∂∂

∂∂

00

0000

(1.55)

e obţine:

jk

[ ] 00

=p

i

qT

∂∂

S

(1.56)

Dar,

, pentru p > i (1.57)

Rezultă:

[ ]( )[ ] [ ]( )pap

n

pik

i

k

T

p

ii

k

i

p

qIqqTJ

qTTrace

qL

&&&

+⎥⎥⎦

⎤

⎢⎢⎣

⎡= ∑∑

= =1

00

∂∂

∂∂

∂∂

(1.58)

[ ]( )[ ] [ ]( )

[ ]( )[ ] [ ]( )

[ ]( )[ ] [ ]( )∑∑∑

∑∑∑

∑∑

= = =

= = =

= =

⎥⎥⎦

⎤

⎢⎢⎣

⎡+

+⎥⎥⎦

⎤

⎢⎢⎣

⎡+

++⎥⎥⎦

⎤

⎢⎢⎣pi k kp 1

⎡=

n

pi

i

kmk

i

m

T

k

ii

mp

i

n

pi

i

kmk

i

m

T

p

ii

mk

i

pa

n

k

i T

p

ii

i

qqqTJ

qqTTrace

qqqTJ

qqTTrace

qIqqTJ

qTTrace

qL

dtd

1 1

002

1 1

002

00

&&

&&

&&&&&

∂∂

∂∂∂

∂∂

∂∂∂

∂∂

∂∂

∂∂

(1.59)

Ultimul termen al ecuaţiei lui Lagrange este:

32

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

[ ]( )[ ] [ ]( )

[ ]( )[ ] [ ]( )

[ ] [ ] [ ]ii

p

in

pi

Ti

n

pi

i

jkj

i

k

T

j

ii

pk

i

n

pi

i

kkj

i

m

T

k

ii

pj

i

p

rqTgm

qqqTJ

qqTTrace

qqqTJ

qqTTrace

qL

∂∂

∂∂

∂∂∂

∂∂

∂∂∂

∂∂

0

1 1= = = ⎣

002

1 1

002

21

21

∑

∑∑∑

∑∑∑

=

= = =

+

+⎥⎥⎦

⎤

⎢⎢⎡

+

⎥⎥⎦

⎤

⎢⎢⎣

⎡=

&&

&&

(1.60)

Interschimbând coeficienţii şi combinând termenii, se obţine:

[ ]( )[ ] [ ]( )

[ ] [ ] [ ]ii

ppi q∂=

in

Ti

n

pi

i

jkj

i

k

T

k

ii

jp

i

p

rTgm

qqqTJ

qqTTrace

qL

∂

∂∂

∂∂∂

∂∂

0

1 1

002

∑

∑∑∑= = =

+

+⎥⎥⎦

⎤

⎢⎢⎣

⎡= &&

(1.61)

Se calculează în continuare diferenţa:

[ ]( )[ ] [ ]( )

[ ]( )[ ] [ ]( )

[ ] [ ] [ ]ii

p

in

pi=

Schimbând indicele de însumare, p în i

Ti

n

pi

i

kmk

i

m

T

p

ii

mk

ipap

n

pik

i

k

T

p

ii

k

i

pp

rqTgm

qqTJ

qqTTraceqI

qqTJ

qTTrace

qL

qL

dtd

∂∂

∂∂

∂∂∂

∂∂

∂∂

∂∂

∂∂

0

1 1

002

1

00

∑

∑∑∑

∑∑

= = =

= =

−

⎥⎥⎦

⎤

⎢⎢⎣

⎡++

+⎥⎥⎦

⎤

⎢⎢⎣

⎡=−

&&&

&&&

şi i în j, se obţin ecuaţiile dinamicii:

q −& (1.62)

33

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

[ ]( )[ ] [ ]( )

[ ]( )[ ] [ ]( )

[ ] [ ] [ ]jjn

T rT

gm∂

∑− jj q∂ iij=

n

ij

j

kmk

j

m

T

i

jj

mk

j

iai

n

ijk

j

k

T

i

jj

k

ji

qT

JqqT

Trace

qIqqT

JqT

TraceF

∂∂

∂∂∂

∂∂

∂∂

0

1 1

002

1

00

∑∑∑

∑∑

= = =

= =

⎥⎦⎢⎢⎣

⎡+

+⎥⎥⎦

⎤

⎢⎢⎣

⎡= &&&&

(1.63)

kkjijk DqqD +

=1

&& , (1.64)

qq −⎥⎤

&&

+

Se mai poate scrie: n nn

jiai

jjiji qIqDF ++= ∑∑∑

== 11

&&&& i

în care:

[ ]( )[ ]∑=

⎤⎡nT

TT 00 ∂∂⎥⎥⎦⎢

⎢⎣

=jip i

pp

j

pij q

Jq

TraceD,max ∂∂

(1.65)

[ ]( )[ ] [ ]( )∑

= ⎥⎥⎦

⎤

⎢⎢⎣

⎡=

n

kjip

T

i

pp

kj

pijk q

TJ

qqT

TraceD,,max

00

∂∂

∂∂∂

(1.66)

[ ] [ ]( ) [ ]∑=

la i; ij şi cupla j;

pla i, datorată vitezei din cupla j;

atorului. Spre deosebire de şte operatorul diferenţial ∆

−=n

ipi

i

i

pTpi r

qT

gmD∂

∂ 0

(1.67)

unde

[ ]( )

Dii reprezintă inerţia efectivă din cup reprezintă inerţia cuplajului între cupla i D

Dijj reprezintă coeficientul forţei centripete din cuDijk reprezintă coeficientul forţei Coriolis din cupla i,datorată vitezelor din cuplele j şi k Di reprezintă încărcarea gravitaţională din cupla i.

1.7.2. Algoritmul de calcul

Folosirea tehnicii moderne de calcul permite obţinerea cu uşurinţă a modelului dinamic nu numai pentru structuri plane, dar şi pentru structuri în spaţiu, viteza de lucru fiind direct influenţată de performanţele calculltele, algoritmul prezentat în lucrarea de faţă nu folosea

34

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

şi nu impune aproximări în determinarea inerţiilor Dij, Dijk. Algoritmul este rezentat în Anexa 7 şi are drept obiectiv stabilirea ecuaţiilor de mişcare pentru

sează structurilor formate din lanţuri cinematice e clasa a V-a. Algoritmul determină cu

nerţiile forţelor centripete

ărui element în raport cu stemul de referinţă ataşat (pot fi introduse ca funcţii de masele elementelor);

ărui element în raport cu sistemul de ferinţă ataşat;

are din fiecare cuplă cinematică, Iai, în raport cu stemul {i};

raţie gravitaţională, g, pe axele sistemului de referinţă x.

aţ : S ne ije

Rezultatele pe care la oferă algo

ine ia n

la j; oriolis din cupla i, dator

• încărcarea gravitaţională din fial n mărul

lor ar culare aţiilor.

(1.64), (1.65), (1.65), (1.65).

Notaţii utilizate în algoritm:

- masa eleIxx[i], Iyy[i], Izz[i] inerţie axiale ale elementului i în

raport cu axele sistemului de referinţă ataşat lui;

pfiecare cuplă cinematică. El se adredeschise ce au în componenţă numai cuple drapiditate inerţiile efective din cuple, inerţiile cuplajelor, işi Coriolis şi încărcarea gravitaţională din fiecare cuplă.

Mărimile de intrare pentru algoritm: • datele de intrare de la modelul geometric direct; • momentele de inerţie axiale şi centrifugale ale fiecsi• coordonatele centrului de greutate ale fiecre• inerţia sistemului de acţionsi• proiecţiile vectorului accelefiObserv ie e gl ază frecarea vâscoasă din cuple.

ritmul: • rţ efectivă din fiecare cuplă; • inerţia cuplajului di tre cupla i şi cupla j; • forţa centripetă din cupla i, datorată vitezei din cup• forţa C ată vitezelor din cuplele j şi k;

ecare cuplă; • ecuaţiile dinamicii manipulatorului-robot, numărul lor fiind eg cu ugradelor de libertate; • opţional: - programul poate determina ecuaţiile dinamicii pentru va i p tiatribuite variabilelor ce intervin în expresiile ecu Relaţiile de calcul folosite de algoritm sunt:

m[i] mentului i, exprimată în Kg

- momentele de

35

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

Ixy[i], Ixz[i], Iyz[i] - momentele de iner]ie centrifugale ale elementului i în sistemul de referinţă ataşat lui;

Iac

ţie gravitaţională, g, în raport cu sistemul fix;

in[i, i] - inerţia efectivă din cupla i; in[i, j] - inerţia cuplajului dintre cupla i şi cupla j; in[i, j, j] - coeficientul forţei centripete din cupla i, datorată

vitezei din cupla j; in[i, j, k] - coeficientul fo is din cupla i, datorată

vitezelor din cuplele j ; in[i] - încărcarea gravitaţională din cupla i; [i][t] -forţ ă corespunzătoare gradului de

libertate q[i][t].

.7.3. Aplicaţie la manipulatorul plan 3R în plan vertical

Manipulatorul plan din figura 1.4. are elementele O0O1 = O1O2 = O2P = 2 dm. Elementele sunt considerate bare om e având densitatea ρ = 8 000 Kg/m3 şi secţiune circulară cu φ = 3 cm. Momentul de inerţie al sistemului de acţionare din fiecare cuplă în raport cu sistemul de referinţă corespunzător este Ia = 0,11 Kg ⋅ dm2. Se cere să se stabilească ecuaţiile dinamicii, dacă manipulatorul nu este încărcat cu sarcin

[i] - momentul de inerţie al sistemului de

acţionare corespunzător gradului de libertate qigx[0] - proiecţia pe axa x a vectorului acceleraţie

gravitaţională, g, în raport cu sistemul fix; gy[0] - proiecţia pe axa y a vectorului acceleraţie gravitaţională, g, în raport cu sistemul fix;

z[0] - proiecţia pe axa z a vectorg ului accelera DDD

D rţei Coriolşi k

DF a generalizat

1

ogen

ă în punctul P.

y3

x3

y2

x2q3

x1

q1

q2y1

y0

x0

O2

O1

O0

P

36

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

Figura 1.4.

Se întocmeşte tabelul conform notaţiei Denavit - Hartenberg, varianta a II-a: θ d a αi i i i

Elem. O0O1i = 1

q1 0 2 0

Elem. O1O2i = 2

q2 0 2 0

Elem. O2O3i = 3

q3 0 2 0

37

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

Mase concentrate în centrele de greutate ale elementelor

lează programul de calcul din

s[q[1][t] + q[2][t]]) m[2] (2 g Cos[q[1][t]] + 2 g Cos[q[1][t] + q[2][t]] + g Cos[q[1][t] + q[2][t] + q[3][t]])

q[3][t]]) (q[2])'[t] (q[3])'[t] + [3] (-2 Sin[q[3][t]] - 2 Sin[q[2][t] + q[3][t]]) (q[3])'[t]2 + 0.11 (q[1])''[t] + (m[1]

[t] +

2 Cos[q[2][t] + q[3][t]])m[3]) (q[2])''[t] + (1 + 2 Cos[q[3][t]] + 2 os[q[2][t] + q[3][t]]) m[3] (q[3])''[t]

[t]]) m[3] + (2 m[2] Sin[q[2][t]]+ m[3] (4 Sin[q[2][t]] + Sin[q[2][t] + q[3][t]])) (q[1])'[t]2 - 4 m[3] Sin[q[3][t]] (q[1])'[t] (q[3])'[t] - 4 m[3]

Sin[os[q[2][t]]) m[2] + (5 + 4 Cos[q[2][t]] + 4 Cos[q[3][t]] + 2 Cos[q[2][t] + q[3][t]])

m[3 q[2])''[t] + (m[2] + (5 + 4 Cos[q[3][t]]) m[3]) (q[2])''[t] + (1 2 Cos[q[3][t]]) m[3] (q[3])''[t]

2}] Iyy ]=Izz[2]=-0.56*Integrate[x^2,{x,0,-2}] Iyy[3]=Izz[3]=-0.56*Integrate[x^2,{x,0,-2}]

Se face ipoteza simplificatoare că masa fiecărui element este concentrată în centrul de greutate al elementului respectiv; momentele de inerţie axiale şi centrifugale ale fiecărui element în raport cu sistemul de referinţă ataşat se introduc ca funcţii de masa elementului.

Pentru stabilirea ecuaţiilor dinamicii, se determină mai întâi modelul geometric direct, cu programul de calcul din Anexa 1, apoi modelul cinematic direct, folosind programul din Anexa 3 şi în cele din urmă se ruAnexa 5. Se obţin următoarele expresii ale forţelor generalizate din cuple: F[1][t] -> g Cos[q[1][t]] m[1] + (2 g Cos[q[1][t]] + g Co+m[3] + 2 (-2 m[2] Sin[q[2][t]] + m[3] (-4 Sin[q[2][t]] - 2 Sin[q[2][t] + q[3][t]])) (q[1])'[t] (q[2])'[t] + (-2 m[2] Sin[q[2][t]] + m[3] (-4 Sin[q[2][t]] - 2 Sin[q[2][t] + q[3][t]])) (q[2])'[t]2 + 2 m[3] (-2 Sin[q[3][t]] - 2 Sin[q[2][t] + q[3][t]]) (q[1])'[t] (q[3])'[t] + 2 m[3] (-2 Sin[q[3][t]] - 2 Sin[q[2][t] +m+ (5 + 4 Cos[q[2][t]]) m[2] + (9 + 8 Cos[q[2][t]] + 4 Cos[q[3][t]] + 4 Cos[q[2]q[3][t]]) m[3]) (q[1])''[t] + ((1 + 2 Cos[q[2][t]]) m[2] + (5 + 4 Cos[q[2][t]] + 4Cos[q[3][t]] + C F[2][t] -> g Cos[q[1][t] + q[2][t]] m[2] + (2 g Cos[q[1][t] + q[2][t]] + g Cos[q[1][t] + q[2][t] + q[3]2

q[3][t]] (q[2])'[t] (q[3])'[t] - 2 m[3] Sin[q[3][t]] (q[3])'[t]2 + ((1 + 2 C

]) (q[1])''[t] + 0.11 (+

F[3][t] ->g Cos[q[1][t] + q[2][t] + q[3][t]] m[3] + m[3] (2 Sin[q[3][t]] + 2 Sin[q[2][t] + q[3][t]]) (q[1])'[t]2 + 4 m[3] Sin[q[3][t]] (q[1])'[t](q[2])'[t] + 2 m[3] Sin[q[3][t]] (q[2])'[t]2 + (1 + 2 Cos[q[3][t]] + 2 Cos[q[2][t] + q[3][t]]) m[3] (q[1])''[t] + (1 + 2Cos[q[3][t]]) m[3] (q[2])''[t] + 0.11 (q[3])''[t] + m[3](q[3])''[t] Mase uniform distribuite pe lungimile elementelor În cazul în care masele sunt uniform distribuite pe lungimile elemenetelor, momentele de inerţie pot fi introduse de utilizator sub formă de integrală, aşa sum se arată în exemplul următor: Iyy[1]=Izz[1]=-0.56*Integrate[x^2,{x,0,-

[2

38

Popa Ion Florin, Marin Cornel, Filip Viviana - Modelarea şi simularea sistemelor robotice

Studiul erorii de dinamică Algoritmul permite studiul influenţei maselor elementelor, a erorilor

geo

f[2]

(q[1])'[t] (q[2])'[t]- 82.1 (q[2])'[t]2 + 20 (q[1])'[t] (q[3])'[t] + 20 (q[2])'[t] (q[3])'[t] + 44.7344 (q[1])''[t] + 42.3

folosind tehnici avansate de calcul numeric

După stabilirea ecuaţiilor dinamicii, simularea dinamicii revine la integrarea

motoare al sistemelor de acţionare din cuple se consideră imp.

Simularea dinam rma tru obţinerea soluţiei,

xis don pas pe baza informaţiilor obţinute de la mai mulţi paşi anteriori şi metode

nipas, care cer informaţii numai de la pasul anterior, şi eventual, din intervalul

1.8.

metrice ale parametrilor constanţi Denavit - Hartenberg şi a abaterilor de la

valorile nominale ale coordonatelor robot de poziţie, viteză, şi acceleraţie asupra valorilor forţelor generalizate din cuple. Spre exemplu, pentru valori particulare atribuite maselor elementelor {m[1]->1.12, m[2]->1.12, m[3]->1.12} şi pentru o configuraţie robot impusă se pot obţine expresii ale ecuaţiilor de mişcare sub forma: f[1][t]->-72.6032(q[1])'[t](q[2])'[t]-36.3016 (q[2])'[t] + 196.831 (q[1])'[t]2 (q[3])'[t] + +196.831 (q[2])'[t] (q[3])'[t] + 160.694 (q[1])'[t] (q[4])'[t]+ 160.694 (q[2])'[t] (q[4])'[t]+ + 1086.73 (q[1])''[t] + 1075.95 (q[1])''[t] - 78.243 (q[3])''[t] + 44.7344 (q[4])''[t]

[t]-> 36.3016 (q[1])'[t]2 + 186.12 (q[1])'[t] (q[3.])'[t] + 186.12 (q[2])'[t] (q[3])'[t] + +164.2 (q[1])'[t] (q[4])'[t] + 164.2 (q[2])'[t] (q[4])'[t] + 1075.95 (q[1])''[t] + +1067.68 (q[2])''[t] - 82.1 (q[3])''[t] + 42.3 (q[4])''[t] f[3][t] -> -98.4157 (q[1])'[t]2 - 186.12 (q[1])'[t] (q[2])'[t] – 93.06 (q[2])'[t]2 - -20 (q[1])'[t] (q[4])'[t] - 20. (q[2])'[t] (q[4])'[t] - 78.243 (q[1])''[t] - 82.1 (q[2])''[t] + +22 (q[3])''[t] f[4][t] -> -80.3468 (q[1])'[t]2 - 164.2 +(q[2])''[t] + +10. (q[4])''[t]

1.8. Simularea dinamicii

1.8.1. Generalităţi

sistemului de ecuaţii diferenţiale (1.64), în care, de această dată, Fi, ce reprezintă vectorul momentelor cunoscut. Acesta poate fi exprimat prin valori constante sau prin funcţii de t

icii reprezintă problema directă a modelării dinamicii, în ucăreia se obţine ca soluţie comportarea manipulatorului. Pene tă uă tipuri de metode numerice: metode multipas, unde algoritmul dă soluţia de la uucuprins între pasul anterior şi cel curent.

2. Algoritmul de calcul

39

1. Modelarea matematică a lanţurilor cinematice deschise folosite în structurile

mecanice ale roboţilor industriali, folosind software aplicativ

În lucrarea de faţă este prezentat un algoritm de calcul (Anex

obiectiv determinarea curbelor de variaţie ale tuturor coordonatelor-robot, când se cun iţiale

puse poziţiilor cuplelor. Algoritmul determină singur condiţiile iniţiale cuple, motiv pentru care este necesar a se determina

ai întâi modelul cinematic, direct şi invers. Intervalul de timp pentru care se poate m mai mic, cu cât gradul

variaţie pe

intervale mici şi se vor trasa iecare interval mic, programul d acasta într-o singură r

Modelul se adresează structurilor formate din lanţuri cinematice deschise ce au

le coordonatelor robot de poziţie pentru diferite p

ate impuse, schimbarea maselor elementelor fluenţează curbele de variaţie ale coordonatelor robot de poziţie. Modelele de

astă lucrare au o mare plicabilitate în proiectare şi cercetare în domeniul roboţilor industriali.

eralizate corespunzătoare fiecărui grad de libertate; va ementelor;

e pe care la oferă algoritmul:

opţional: - se pot calcula valorile coordonatelor qi(t0) în orice moment t0; are astfel încât să putem

nterval de

elaţiile de calcul folosite de algoritm:

Sistemul de ecuaţii diferenţiale de ordinul doi care trebuie rezolvat este:

a 6) ce are drept

osc forţele generalizate din cuple, masele elementelor şi condiţiile inimcorespunzătoare vitezelor dinmface o interpolare pentru deter inarea curbelor este cu atât de complexitate al ecuaţiilor este mai mare. Pentru a stabili curbele de un interval mare de timp, se va partiţiona acest interval într-o succesiune de

curbele pentru fpermiţân ulare a sa.