Materiale Pt Surub-piulita

description

Transcript of Materiale Pt Surub-piulita

MATERIALE UTILIZATE ÎN CONSTRUCŢIA MECANISMELOR CU ŞURUB ŞI PIULIŢĂ

1. Materiale utilizate la execuţia şuruburilor de forţă şi a piuliţelor

Cupla de frecare şurub-piuliţă din mecanismele cu şurub lucrează în condiţii specifice ţi anume: încărcare cu forţe constante sau variabile ca mărime, existenţa unei viteze relative sub sarcină, funcţionarea în condiţii de frecare la limită sau frecare mixtă, funcţionarea cu şocuri (la schimbarea de sena a acţionării în cazul existenţei unor jocuri mari).

Principalul dezavantaj al mecanismelor cu şurub şi piuliţă constă în existenţa unei frecări mari între spirele şurubului şi a piuliţei, ceea ce are ca rezultat uzura flancurilor şi randament scăzut.

Uzura şurubului de mişcare mai este influenţată şi de variaţia solicitării axiale în timpul funcţionării, de existenţa unor puternici concentratori de tensiune şi de repartizarea neuniformă a sarcinii pe spire. Specifică şuruburilor de mişcare din mecanismele cu şurub şi piuliţă ca urmare a condiţiilor de lucru este uzura prin aderenţă cu consecinţele ei.

Dat fiind condiţiile specifice de lucru şi pentru realizarea de mecanisme cu şurub şi piuliţă cu randamente cât mai bune, materialele cuplei de frecare şurub-piuliţă trebuie să îndeplinească următoarele condiţii de bază: comportare bună la frecare fără predispoziţii la gripaj, o bună rezistenţă la uzare, coeficient de frecare cât mai mic, înlocuirea materialelor deficitare, preţ de cost redus.

Alegerea materialului pentru şurub şi piuliţă ca elemente componente ale mecanismelor cu şurub depinde de mai mulţi factori cu pondere diferită: caracteristicile mecanice ale materialului, asigurarea condiţiilor funcţionale, tehnologice şi economice în modul cel mai favorabil, fiabilitatea optimă în contextul unor cheltuieli de producţie minime.

Caracteristicile mecanice importante ale materialului pentru şurubul şi piuliţa din construcţia mecanismelor cu şurub, sunt limita de curgere (Rpo,2), limita de rupere (Rm), alungirea (A), modulul de elasticitate (E).

Limita de curgere a materialelor se poate mări prin aplicarea de tratamente termice (călire şi revenire).

Duritatea suprafeţelor în contact este foarte importantă, ea contribuind la: creşterea rezistenţei la oboseală, menţinerea filmului de lubrifiant şi micşorarea în acest fel a tendinţei spre gripaj.

Îmbunătăţirea prelucrării suprafeţelor în contact, respectiv rectificarea lor contribuie la micşorarea presiunilor de contact locale şi la reducerea perioadei de rodaj.

Pentru alegerea materialului la şurubul de forţă se pot utiliza tabelele 1.2; 2.7; şi 2.8.

Iniţial se încadrează şurubul de forţă în clasificarea din tabelul 1.2 funcţie de structura morfologică şi gradul de repartiţie a tensiunilor în secţiune, pe baza raportului L/D.

Funcţie de modul de repartiţie a tensiunilor în secţiune, viteza de variaţie a tensiunilor în secţiune, nivelul tensiunilor maxime şi tipul concentratorului de tensiune

în tabelul 2.7 şi 2.8 sunt date pentru grupe de grosimi o gamă de materiale care poate fi utilizată la execuţia şurubului.

Din mărcile de materiale indicate în tabelul 2.8 pentru o situaţie dată, se va alege una care să îndeplinească cerinţele impuse materialului pentru şurubul de forţă.

La definitivarea mărcii materialului pentru şurubul de forţă, pe lângă cele prezentate se vor mai avea în vedere următoarele:

- pentru şuruburi de mişcare supuse la solicitări mici şi mijlocii cu acţionare manuală se va opta pentru un oţel laminat: OL 37, OL 42, OL 50, OL 60 (STAS 500/2-80), care are caracteristici mecanice de rezistenţă acoperitoare, proprietăţi de prelucrare bună şi nu necesită tratament termic;

- în cazul şuruburilor de forţă supuse unor solicitări mijlocii şi mari se vor alege oţeluri de îmbunătăţire: OLC 35, OLC 45 (STAS 880-80), la care se va prescrie tratament termic de îmbunătăţire;

- în situaţia solicitărilor foarte mari şi cu condiţii severe de funcţionare este indicată alegerea unor oţeluri carbon de calitate şi aliate: OLC 20, 41Cr10, 33Mo Cr11, 21Mo Cr11, 13Cr Ni30, 18MoCrNi13 (STAS 791-80) la care se va prescrie un tratament termic (îmbunătăţire, cementare urmată de călire, detensionare, niturare ionică sau gazoasă, funcţie de calitatea materialului). În cazul în care mecanismul cu şurub lucrează în mediu cu temperaturi înalte sau corosiv, iar solicitarea este mare se vor alege pentru şurubul de forţă oţeluri inoxidabile.

Pentru şuruburi de forţă care fac parte integrantă dintr-un mecanism, la care este importantă reducerea greutăţii ansamblului, se vor utiliza materiale cu caracteristici de rezistenţă ridicate, din grupa oţelurilor aliate şi înalt aliate (cu titan şi beriliu). Şurubul secundar din compoziţia cricului telescopic simplu sau cu dublă acţiune are o configuraţie complexă, comparativ cu şurubul principal, execuţia lui prin procedee de aşchiere dintr-un semifabricat laminat fiind costisitoare (consum mare de material şi manoperă). În scopul evitării creşterii preţului de cost, la aceste mecanisme cu şurub se recomandă pentru şurubul secundar alegerea unei fonte cu grafit nodular: Fgn 370-17, Fgn 420-12, Fgn 450.15, Fgn 500-7 (STAS 6071-75) care are caracteristici mecanice comparabile cu ale oţelurilor şi rezistenţă la uzură sporită (pentru piese cu concentratori de tensiuni), în contextul unui preţ inferior.

Pentru calculele de dimensionare sau verificare se utilizează rezistenţa admisibilă a materialului.

Rezistenţa admisibilă reprezintă valoarea convenţional acceptată ca maximă, pe baza experienţei practice, cu ajutorul căreia să se efectueze calculul piesei în condiţii de siguranţă.

Mărimea rezistenţei admisibile depinde de calitatea materialului, felul solicitării şi mărimea coeficientului de siguranţă. Pentru un anumit material şi o anumită solicitare rezistenţa admisibilă poate lua o infinitate de valori, funcţie de coeficientul de siguranţă, motiv pentru care nu este dată în tabelele cu caracteristici mecanice din standarde.

În tabelul 1 sunt date extrase din STAS cu principalele caracteristici mecanice pentru mărcile de oţel recomandate pentru fabricarea şuruburilor de forţă, iar tabelul 2 conţine valori ale rezistenţelor admisibile pentru aceleaşi mărci de materiale.

Tabelul 1Caracteristici mecanice ale principalelor mărci de oţeluri (Extras din STAS)

STASMarca

material

Clasa de calitate

(tratament termic)

Rezistenţa la tracţiune,

Rm

N/mm2

Limita de curgere,

Rpo,2

N/mm2

Alungirea la

rupere, A%, min

Duritatea Brinell

HB (min) informativ

500-80

OL 32OL 34OL 37OL 42OL 50OL 60OL 70

1111111

310...390330...410360...440410...490490...610590...710min 690

170200230250280320350

33312522211611

-------

880-82

OLC 15OLC 20OLC 25OLC 45OLC 45OLC 50OLC 50

CrCRCRCRNN

CR

590…780490…640540…690700…840min 610min 640

740…870

350310360480360370510

14201914181814

----

235240

-

791-80

15Cr 0818Mn Cr10

18MoCrNi1333MoCr 11

CrCrCrCR

690...880790...1080930...1220980...1180

410540690780

1110 912

174207217217

600-82

OT400OT450OT500OT600

1111

390440490590

200240280350

20181510

110124138169

Observaţii: N – normalizare; C – călire; r – revenire joasă; R – revenire înaltă.Piuliţa ca element component al cuplei de frecare şurub-piuliţă din mecanismele

cu şurub, este indicat a fi astfel construită încât uzura să fie concentrată asupra ei. Aceasta, deoarece prin dimensiunile şi configuraţia sa, piuliţa este o piesă mai puţin costisitoare, care poate fi înlocuită uşor. În acest sens se recomandă ca materialul ales pentru piuliţă să aibă modulul de elasticitate mai mic decât cel al materialului şurubului, ceea ce are ca efect uniformizarea repartizării sarcinii pe spire, îmbunătăţirea comportării la oboseală şi ca urmare creşterea duratei de funcţionare.

Alegerea materialului pentru piuliţă, ca element al cuplei de frecare şurub-piuliţă, se va face astfel încât să se limiteze presiunea de contact dintre spirele piuliţei şi ale şurubului la valori reduse evitându-se astfel uzura prematură. Se va mai ţine cont şi de recomandările bazate pe experienţe, care indică utilizarea unor cupluri de materiale care au o comportare bună din punct de vedere al rezistenţei la uzare, ca de exemplu oţel pe fontă; oţel pe bronz moale; oţel pe fontă antifricţiune. Nu este indicat să se utilizeze acelaşi material pentru piuliţă ca şi pentru şurubul de forţă.

În tabelul 3 sunt date valori ale presiunilor admisibile funcţie de materialele componente ale cuplei de frecare.

Alegerea presiunilor admisibile se va face funcţie de frecvenţa acţionărilor. Pentru şuruburi acţionate foarte des, când este necesară menţinerea îndelungată a preciziei se pot alege presiuni admisibile qa < 0,5 N/mm2.

Tabelul 2Rezistenţele admisibile pentru materialele utilizate la executarea şuruburilor de forţă

Nr. crt.

Marca material

Clasa de

cali-tate

Cu concentratori de tensiune Fără concentratori de tensiune

Rezis- tenţa la tracţi- une

ata

c N/mm2

Rezis- tenţa la înco- voiere

ai

N/mm2

Rezis- tenţa la răsucire

at

N/mm2

Rezis- tenţa la

forfecare af

N/mm2

SolicitareaTracţiuneat

ac

N/mm2

Încovo-

iereai

N/mm2

Răsu-cireat

N/mm2

Forfecare

af

N/mm2

1 2 3 4 5 6 7 8 9 10 11

1 OL 32 1 31 34...37 19...20 25 85 98 55 68

2 OL 34 1 36 40…43 22...23 29 100 115 65 80

3 OL 37 1 42 46...50 25...27 34 115 132 75 92

4 OL 42 1 45 50...54 27...29 36 125 144 81 100

5 OL 50 1 51 56...61 31...33 41 140 161 91 112

6 OL 60 1 58 64...70 35...38 46 160 184 104 128

7 OL 70 1 67 74...80 40...44 54 175 201 114 140

8 OLC 15 Cr 67 74...80 40...44 54 175 201 114 140

9 OLC 20 CR 56 62...67 34...36 45 155 178 101 124

10 OLC 25 CR 65 72...78 39...42 52 180 207 117 144

11 OLC 45 CR 87 96...104 52...57 70 240 276 156 192

12 OLC 45 N 65 72...78 39...42 52 180 207 117 144

13 OLC 50 N 67 74...80 40...44 54 185 213 120 148

14 OLC 50 CR 93 102...112

56...60 74 255 293 166 204

15 15Cr08 Cr 75 83...90 45...49 60 205 236 133 164

16 18MnCr10 Cr 98 108...118

59...64 78 270 311 176 216

17 18MoCrNi13 Cr 126 139...151

76...82 101 345 397 224 276

18 33MoCr11 CR 142 156...170

85...92 114 390 449 254 312

19 OT400 1 36 40 104...113 29 100 110 253 -

20 OT450 1 43 47 117...127 34 120 132 286 -

21 OT500 1 51 56 131...142 41 140 154 319 -

22 OT600 1 64 70 157...170 51 175 192 384 -

Tabelul 3Valori ale presiunilor admisibile şi a rezistenţelor admisibile la strivire pentru cupla de

frecare şurub-piuliţă din construcţia mecanismelor cu şurubNr.crt.

Materialele cuplei de frecareqa , (suprafeţe mobile)

N/mm2astr , (suprafeţe imobile)

N/mm2

1 Oţel călit – bronz 12...13 42...552 Oţel necălit – bronz 8...10 42...553 Oţel călit – fontă antifricţiune 7...9 35...45

4Oţel necălit – fontă

antifricţiune6...7 35...45

5 Oţel necălit – fontă cenuşie 5 35...456 Oţel – oţel 7...13 650...100

Valori ale principalelor caracteristici mecanice pentru fontele recomandate la construcţia şurubului şi a piuliţei din construcţia mecanismelor cu şurub sunt date în tabelul 4, iar în tabelul 5 sunt cuprinse valorile rezistenţelor admisibile pentru aceleaşi materiale.

Tabelul 4Caracteristici mecanice ale mărcilor de fonte recomandate la construcţia cuplei

şurub-piuliţă din mecanismul cu şurub (Extras din STAS)

STASMarca

materialului

Rezistenţa la tracţiune Rm,

N/mm2

Limita de curgere Rpo,2,

N/mm2

Alungirea la rupere A,%, min

Duritatea Brinell HB

max

568-82

Fc 100 100...160 - - 100...150Fc 150 110…250 - - 140...190Fc 200 160...270 - - 170...210Fc 250 210...320 - - 180...240Fc 300 250...320 - - 200...260

6071-75

Fgn 370-17 370 230 17 140...180Fgn 400-12 400 250 12 150...200Fgn 450-5 450 320 5 160...220Fgn 500-7 500 350 7 170...210

Pentru bronzurile şi alamele recomandate la construcţia piuliţelor, caracteristicile mecanice principale sunt date în tabelul 6.

Valori ale rezistenţelor admisibile pentru aceleaşi mărci de bronz şi alame sunt cuprinse în tabelul 7.

Tabelul 5Rezistenţe admisibile pentru fontele utilizate la construcţia cuplei de frecare

şurub-piuliţă

Nr. crt.

Marca material

Piese cu concentratori de tensiune Piese fără concentratori de tensiune

Solicitarea Solicitarea

Trac-ţiuneat

N/mm2

Compresiuneac

N/mm2

Înco-voiere

ai

N/mm2

Răsu-cire at

N/mm2

Forfecare af

N/mm2

Tracţiune at

N/mm2

Compresiuneac

N/mm2

Înco-voiere

ai

N/mm2

Răsucire at

N/mm2

1 Fc 100 12…19 30...48 20...32 14...23 10...15 33...53 83...133 56...90 40...64

2 Fc 150 13...30 33...75 22...51 16...36 10...24 36...83 90...207 61...141 43...100

3 Fc 200 19...32 48...80 32…54 23...38 15...26 53...89 133...223

90...151 64...107

4 Fc 250 25...38 63...95 42...65 36...46 20...30 69...106 173...265

117...180 83...127

5 Fc 300 30...38 75...95 51...65 36...46 24...30 83...106 208...265

141...180 100...1276 Fgn 370-17 45 123

7 Fgn 400-12 49 133

8 Fgn 450-5 56...73 150...200

9 Fgn 500-7 58...80 160...220Observaţie: La piesele fără concentratori de tensiune solicitarea la forfecare nu are rezistenţe admisibile

Tabelul 6Caracteristici mecanice pentru bronzurile şi alamele recomandate la construcţia

piuliţelor din mecanismele cu şurub (Extras din STAS)

STASMarca aliajului

Modul de turnare

Rezistenţa la rupere la tracţiune

Rm, N/mm2

Alungirea relativă la

rupere A, %

Duritatea Brinell HB

10/1000Nouă Veche

197/2-76

CuSn12 Bz12TN 220 7 80C 250 5 90

CuSn12Ni -N 260 10 90

F; TC 280 8 95

CuSn10Zn Bz10ZnTN 220 10 65

F; TC 260 7 75

CuSn6Zn4Pb4 Bz6ZnTN 180 8 60

F; TC 200 6 70

198/2-75CuAl9Fe3 BzAl9FeT

N 440 10 90C; F; TC 490 12 100

CuAl10Fe3 BzAl10FeTN 490 12 100

C; F; TC 540 14 110

199/2-73

CuZn32Pb2 AmT67N 180 20 40C 200 20 40P 220 15 40

CuZn40PbSn AmXT0 P; C 280 7 80

CuZn35Mn2FeAlNi AmXT3C 400 10 90N 350 15 80

CuZn30Al5Fe3Mn2 AmXT5 N 500 5 110Observaţii: P – turnat sub presiune; N – turnate în forme obţinute din amestec de turnare; C – turnat în forme metalice;

F – turnat centrifugal; TC – turnare continuă.

Tabelul 7Valori ale rezistenţelor admisibile pentru piuliţă

Nr. crt.

Marca aliajuluiModul de tur-nare

Piese cu concentratori Piese fără concentratori

Solicitarea SolicitareaTracţiune, Compresiune,

Încovoiereat = ac = ai

N/mm2

Răsucire at

N/mm2

Tracţiune, Compresiune, Încovoiere

at = ac = ai

N/mm2

Răsucire at

N/mm2

1 2 3 4 5 6 7

CuSn12N 28 20 77 54

C 32 22 88 62

CuSn12NiN 33 23 91 64

F;TC 36 25 98 69

CuSn10Zn2N 28 20 77 54

F;TC 33 23 91 64

CuSn6Zn4Pb4N 23 16 63 44

T;TC 25 17 70 49

CuAl9Fe3N 56 39 154 108

C;F;TC 62 43 172 120

CuAl10Fe3N 62 43 172 120

C;F;TC 69 48 189 132

CuZn32Pb2

N 23 16 63 44

C 25 18 70 49

P 25 18 77 54

CuZn40PbSn P;C 36 25 98 69

CuZn35Mn2FeAlNiC 51 36 140 98

N 45 32 122 85

CuZn30Al5Fe3Mn2 N 64 45 175 123

2. Materiale utilizate pentru alte elemente componente ale mecanismului cu şurub-piuliţă

Mecanismele cu şurub şi piuliţă au în construcţia lor pe lângă elementele principale, şurubul de forţă şi piuliţa şi alte elemente componente: cupa, corpul, mecanismul de acţionare (în cazul cricurilor) traverse, coloane (în cazul preselor).

Alegerea materialului pentru fiecare din aceste componente se face ţinând seama în principal de: caracteristicile mecanice, prelucrarea în condiţii cât mai economice, fiabilitatea care o asigură piesei, preţ de cost.

Materialele utilizate frecvent pentru componentele cricului şi a presei fac parte din categoria oţelurilor şi a fontelor. La alegerea unei categorii sau alta se va decide în funcţie de procedeul tehnologic de execuţie aplicat.

Dacă se va opta pentru execuţia prin turnare (cupă, corp, traverse, manivelă), procedeu care permite realizarea unor piese de complexitate mare, cu preţ de cost scăzut (cu condiţia că numărul de bucăţi să fie suficient de mare), se pot alege oţelul turnat sau fonta.

Se va alege oţelul turnat (OT400, OT450, OT500, OT600, STAS 600-82), pentru cazul în care tehnologia de execuţie este cea mai ieftină este turnarea, iar proprietăţile mecanice asigurate de fontă sunt suficiente.

Oţelurilor turnate li se poate prevedea după turnare aplicarea unor tratamente termice primare (normalizare sau recoacere pentru piese intens solicitate şi detensionare

în cazul celorlalte piese) (vezi tabelul 1 şi 2).

Fonta este recomandată la execuţia unor piese din construcţia mecanismului şurub-piuliţă ca urmare a calităţilor sale: fluiditate mare în stare topită, amortizarea vibraţiilor, preţ de cost scăzut, comportare bună la compresiune. În tabelele 4 şi 5 se prezintă caracteristicile principalelor mărci de fontă cenuşie.

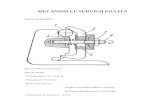

În vederea alegerii mărcii de fontă corespunzătoare se

poate utiliza diagrama prezentată în figura 1, care prezintă corelaţia dintre rezistenţa la tracţiune şi grosimea pereţilor piesei, procedându-se astfel: în cazul unei piese turnate din fontă cu grosimea pereţilor de 7-8 mm care necesită o rezistenţă la tracţiune de minim 300 N/mm2, din punctul corespunzător grosimii peretelui piesei, de 7-8 mm, se ridică o verticală până la intersecţia cu orizontala corespunzătoare rezistenţei la tracţiune de 300 N/mm2, înscrisă pe ordonată; prima curbă deasupra acestui punct arată marca fontei indicată a fi aleasă (Fc250).

În cazul alegerii unei construcţii sudate este foarte importantă alegerea (pentru corp, mecanism de acţionare, traverse) a unor oţeluri cu proprietăţi de sudabilitate bune, în plus, faţă de considerentele enumerate anterior, spre exemplu: OL32, OL34, OL37, OL42, STAS 500/2-80.

Coloanele pieselor, roata de clichet, clichetul şi alte elemente de legătură din construcţia mecanismului de acţionare cu clichet (vertical sau orizontal), datorită solicitării lor mai intense se vor executa din oţel.

Alegerea mărcii de oţel se va face pe baza estimării caracterului şi intensităţii solicitării.

Solicitările se referă la rezistenţa în condiţii de solicitare statică sau dinamică, mărimea deformaţiei, comportarea în condiţii de lucru (temperatură, vibraţii, durabilitate etc.).

Procedeele tehnologice indicate pentru realizarea lor sunt: forjarea, turnarea sau prelucrarea prin aşchiere.