Îmbunătățiri Ale Procedeului de Deshidratare a Bioetanolului Prin Distilarea Extractivă În...

description

Transcript of Îmbunătățiri Ale Procedeului de Deshidratare a Bioetanolului Prin Distilarea Extractivă În...

Îmbunătățiri ale procedeului de deshidratare a bioetanolului prin distilarea extractivă în coloanele cu perete divizant

Generalități

Producția industrială de bioetanol anhidru necesită energie exigentă pașilor de distilare care să depășească comportamentul azeotropic al amestecului apă-etanol. În ciuda recentelor descoperiri în prevaporizare și adsorbție cu site moleculare, producția pe scară largă este încă dominată de fracționarea extractivă și azeotropă ca metodă tehnologică de separare.

Studiul presupune înoirea tehnologiilor de fracționare pentru a îmbunătăți deshidratarea bioetanolului, prin extinderea utilizării coloanelor cu pereți divizanți cu energie eficientă fracționării extractive și azeotrope. Coloana cu perete divizant este cel mai bun exemplu al tehnologiei de fracționare, permițând costuri de operare și investiții scăzute reducând totodată echipamentul și am prentele de carbon.

Pentru ambele cazuri de fracționare extractivă cât și azeotropă este optimă o secvență clasică de două coloane de fracționare și alternativa bazată pe coloane cu perete divizant folosind un algoritm de împărțire secvențială. Un amestec de 85% molare etanol este deshidratat folosind etilen-glicol și normal-pentan ca agenți de separare într-o configurație de fracționare extractivă sau azeotropă. Rezultatele simulărilor riguroase efectuate în Aspen Plus arată că o economie de energie de circa 10-20% este posibilă pentru noul proces de intensificare bazat pe alternativa coloanei cu perete divizant folosind mai puțin echipament în comparație cu configurația convențională a fracționării extractive cât și azeotropă.

Introducere

Lipsa de combustibili fosili este una din preocupările curente ale societății moderne. Prin urmare surse regenerabile de energie și combustibili sunt intens investigate. În ceea ce privește biocobustibilii, bioetanolul este considerat cea mai promițătoare alternativă pe termen scurt și mediu iar utilizarea sa ca și aditiv în biocombustibili a crescut. În plus, producția de bioetanol poate fi convenabil integrată în producția de biodiesel. Un avantaj major al bioetanolului față de celelalte alternative, cum ar fi hidrogenul, este că poate fi ușor integrat în sistemele existente de combustibili ca un amestec de 5-85% cu gazolina care nu necesită nici o schimbare la nivelul motoarelor existente. Conținutul ridicat de oxigen duce la o combustie mult mai eficientă și astfel la reducerea amprentelor de carbon. De asemenea materiile prime pentru producția de bioetanol, cum ar fi porumbul, trestia de zahăr sau lemnul, capturează și convertește CO2 din atmosferă astfel făcând ca bioetanolul să fie o sursă de carbon neutru de energie.

Sunt folosite mai multe procese la scară industrială de producere a bioetanolului, cum ar fi: porumb-etanol, biomasă de bază lignoceluloză-etanol și biomasă integrată lignoceluloză-etanol. O trăsătură comună a acestor tehnologii este producția bioetanolului diluat- în intervalul 5-12% masă etanol- care necesită să fie mai concentrat. Conform standardelor internaționale ale bioetanolului, conținutul maxim de apă permis este de 0.2% volum (EN 15376, Europa), 0.4% volum (ABTN/Resolucao ANP Nr.36/2015, Brazilia) sau 1.0% volum (ASTM D 4806, SUA).

Pentru a atinge puritatea dorită sunt necesare două energii exigente ale pașilor de separare, în principal datorită prezenței binecunoscutului azeotrop binar, apă-etanol (95.63% masă etanol). Primul pas este de obicei o distilare ordinară numită și stadiul de pre-concentrare care concentrează bioetanolul până la nivelul de 92.4-94% masă. O alternativă propusă recent este de a folosi fracționarea ciclică pentru concentrarea etanolului eficientă din punct de vedere al energiei, cu investiție redusă. Al doilea pas este mult mai complex și de mare interest, deoarce necesită în continuare o deshidratare a etanolului la concentrații mai ridicate deasupra compoziției azeotropică. Sunt valabile mai multe alternative destul de bine descrise: prevaporizarea, adsorbția, fracționarea la presiune în leagăn, fracționarea extractivă, fracționarea azeotropă, precum și metodele hibrid, combinând aceste opțiuni.

Metodele de prevaporizare sunt eficiente energetic și au un design modular care asigură o întreținere ușoară precum și o suprafață mai mică în comparație cu alte echipamente mai mari cum ar fi coloanele de fracționare.

Totuși își ating limitele în cazul separării la scară largă. Adsorția cu site moleculare au devenit recent mai populare deoarece necesită mai puțină energie decât fracționarea. Cu toate acestea, pasul de desorbție necesită temperaturi ridicate și/sau presiuni scăzute, ceea ce duce la costuri totale foarte mari ale echipamentelor.

Metodele de fracționare, ca cea extractivă și azeotropă, prezintă costuri relativ ridicate ale energiei dar în ciuda acestui neajuns, ele încă sunt alese în cazul unei producții la scară largă a combustibilului bioetanol. De obicei FE și FA sunt efectuate într-o secvență convențională de două coloane, prima separând etanolul, în timp ce a doua scoate apa din masa agentului de separare recuperat care este recirculat.

O soluție inovatoare pentru a depăși restituirea de energie a fracționării intensive este de a folosi tehnici ale procesor avansate de intensificare și integrare, ca și coloane de fracționare termic cuplate, coloane cu perete divizant, coloane de fracționare cu căldură integrată, sau fracționare ciclică. Configurația Petlyuk formată din două coloane de fracționare termic cuplate a evoluat de la implementarea practică a coloanelor cu perete divizant care desparte secția din mijloc a unui singur vas în două secții inserând un perete vertical în vas, într-o corespunzătoare. Coloanele cu perete divizant au făcut recurs în industria proceselor chimice deoarece se pot separa mai mulți componenți într-o singură unitate de fracționare, economisind astfel costurile de construcție a două coloane și tăind costurile de operare folosind un singur condensator și un singur refierbător.

Mai multe recenzii excelente și lucrări de cercetare au fost publicate pe acest subiect, acoperind designul, simularea, controlul, optimizarea și aplicabilitatea coloanelor cu perete divizant.

De remarcat este că tehnologia coloanelor cu perete divizant nu este limitată doar la separarea terțială, ci poate fi folosită și la separarea azeotropă, fracționarea extractivă dar și la fracționarea reactivă.

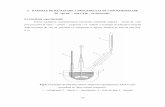

Fig.1 ilustrează calea de la coloanele clasice de fracționare la cele extractive cu perete divizant, în timp ce fig. 2 arată dezvoltarea de la un sistem convențional la coloane azeotrope cu perete divizant. În această lucrare, se urmărește aplicabilitatea acestor inovatoare configurații de coloane extractive sau azeotrope cu perete divizant în deshitratarea bioetanolul, îmbunătățind-ul de la 85% molare (93.5% masă etanol) la standardul de puritate cerut (>99.8% masă). Acest flux particular de alimentare este obținut după un pas de preconcentrare al unei fracționări obișnuite care urmează producția de bioetanol în reactorul de fermentație, care crește concentrația de la 5 la 93.5% masă a etanolului. Etilen-glicolul și normal-pentanul sunt folosiți aici ca agenți de masă de separare în fracționarea extractivă cât și azeotropă. Spre deosebire de alte studii, comparând o secvență clasică nu prea bună cu o alternativă optimizată, aici se face o comparație echitabilă între o secvența convențională optimă și alternativa optimizată a coloanelor cu perete divizant.

Susținut de o fundație teoretică și coputațională, metoda algoritmului de împărțire secvențială a devenit fără îndoială cea mai de succes metodă pentru rezolvarea problemelor de optimizare non-liniară constrânsă. Rezultatele arată clar că economii semnificative de energie de 10-20% sunt posibile în timp ce se folosesc mai puține unități de echipament.

Probleme declarate

Pentru a putea fi folosit ca aditiv sau combustibil, bioetanolul trebuie să aibă puritatea cel puțin egală cu 99.0-99.8% masă, potrivit standardelor internaționale (EN 15376, ASTM D 4806). Ce mai mare parte a apei prezente în amestecul apă-etanol diluat (5-12% masă) din pasul de fermentare este îndepărtată prin simpla fracționare, dar puritatea produsului bioetanol este limitată la maximul de 95.6% masă din cauza unui azeotrop binar cu apă.

Fracționarea ciclică a fost recent descrisă ca o alternativă eficientă energetic pentru concentrarea etanolului, dar această metodă este de asemenea limitată de compoziția azeotropă. Procesul industrial este momentan folosit pentru a elimina apa din etanol implicând pervaporizarea, adsorbți, fracționarea cu presiune în leagăn, fracționarea extractivă și azeotropă sau combinări între acestea.

Problema acestor metode este ori nevoia de energie mai mare ori costul ridicat al echipamentelor care duce la sancțiuni în costurile de operare și amortizări întârziate. Considerând cererea mare de bioetanol, noile alternative trebuie să reducă aceste costuri. Pentru a rezolva această problemă, se propun două noi alternative de fracționare extractivă cât și azeotropă în coloane cu perete divizant care acceptă economii de energie de peste 10% (E)

și 20% (A). Remarcabil, necesitatea de energie este redusă în timp ce se folosește un număr redus de unități de echipamente în comparație cu sistemele convenționale de FE și FA.

Rezultate și discuții

Aici se descriu rezultatele fracționării convenționale dar și ale alternativei coloanelor cu perete divizant în fracționarea extractivă, respectiv azeotropă. Simulările Aspen Plus au fost făcute folosing unitatea riguroasă RAFRAC cu modelul RateSep (bazată pe rație) și explicit având în vedere balanța a trei faze. Metodele NRTL șiUNIQUAC pot fi folosite pentru un amestec ne-ideal care conține componențin polari. Ambele metode au fost folosite cu succes în trecut, ducând practic la rezulate similare.

În pasul de pre-concentrare, fluxul de etanol diluat (5 % masă) obținut prin fermentație este distilat convenabil în apropiata compoziție azeotropă de 93.5% masă etanol. Aceasta este efectuată de obicei printr-o coloană obișnuită de fracționare care necesită un efort termal semnifictiv de până la 2.6 kW h/kg bioetanol, datorită cantității mari de apă care trebuie separată. Cu toate acestea, pasul de pre-concentrare nu face parte din scopul acestei lucrări, având în vedere că această fracționare este destul de banală. Fluxul de alimentare luat în considerare este cel obținut din etapa de pre-concentrare a bioetanolului și constă dintr-un amestec de 85 kmol/h (3915.9 kg/h) etanol și 15 kmol/h (270.2 kg/h) apă, astfel având o compoziție azeotropă (93.5% masă etanol). Puritatea dorită pentru produsul dorit a fost selectată să fie peste 99.8% masă etanol pentru a satisface fiecare standard al bioetanolului. Toate alternativele clasice și noi descrise au fost optimizate în ceea ce privește cererea de energie minimă folosind metoda algoritmului secvențial pătratic valabil în Aspen Plus.

Acest lucru poate fi asociat cu minimizarea secvenței de necesar de căldură, constrânsă de puritatea cerută și recuperarea produsului de bioetanol, folosind analize sensibile și unealta optimă SQP din Aspen Plus. Sunt folosite mai multe variabile optime: numărul total de talere, localizarea talerului de alimentare, localizarea fluxului lateral, locația fluxurilor de recicluu, debitul de solvent, rația de reflux, separarea lichid-vapor.

Fracționarea extractivă

Fracționarea extractivă efectuează separarea în prezența unui component miscibil, cu temperatură înaltă de fierbere, relativ non-volatil care nu formează azeotrop cu ceilalți componenți din amestec. Etilen glicolul rămâne cel mai folosit antrenant folosit în fracționarea extractivă a apei-etanol, deși polimerii ramificați și lichidele ionice au fost propuse. Amestecul ternar etanol-apă-glicol prezintă un azeotrop binar și nu separarea fazei lichide așa cum este ilustrat în harta curbelor reziduale și în diagrama ternară din fig. 3.

Secvența directă convențională prezentată în fig. 4 este constituită din două coloane cu carcasă, 2 condensatoare și 2 refierbătoare. Etilen glicolul este un solvent cu temperatură înaltă de fierbere prin urmare acesta se adaugă pe un taler mai ridicat (3) decît cel de alimentare (13) cu amestecul apă-etanol. Datorită prezenței solventului etilen-glicol volatilitatea relativă a amestecului apă-etanol este schimbată încât separarea lor este posibilă. Bioetanolul pur este colectat ca produs distilat de vârf în prima coloană de distilare, în timp ce produsul de bază- un amestec de etilen glicol și apă- este introdus ca alimentare în a doua coloană de fracționare. Este obținută o puritate mare a apei ca produs de vârf și la baza celei de-a două coloane etilen glicol. Solventul etilen glicol recuperat este recirculat la prima coloană de fracționare. Fig. 5 prezintă profilul de temperatură cât și de compoziție pentru cele două coloane, în timp ce tabelul1 listează parametrii principali de dsign pentru secvența optimă. Cum ambele coloane de fracționare din fig.4 operează la presiune atmosferică, folosirea coloanelor cu perete divizant pare să fie o alternativă mai atractivă. Fig. 6 (stânga) arată designul conceptual al extracției în coloane cu perete divizant. O astfel de coloană este numită de obicei coloană cu carcasă împărțită cu secțiunea de sus divizată și partea de jos comună. În această coloană solventul este separat ca produs de bază singular, în timp ce 2 produse ditilate sunt colectate pe fiecare parte a peretelui, etanol și apă. Since there is no off-shelf DWC unit in the currently available process simulators, two coupled RADFRAC units were used in Aspen Plus, as the thermodynamically equivalent of the E-DWC. Fig. 6 (dreapta) ilustrează acest flowsheet descompus, format din două coloane cu carcasă, 2 condensatoare, dar doar un refierbător. Modelul Aspen Plus al secvenței directe este folosit ca punct de start al simulării extracției în coloană cu perete divizant. Rezultatul acestei secvențe dă de fapt estimările inițiale pentru numărul de talere, localizarea talerului de alimentare, separarea lichid-vapori. Fig.7 arată profilul de temperatură și compoziție al extracției în coloana cu perete divizant, în timp ce parametrii cheie al designului optim sunt prezentați în tabelul 2. Remarcabil, diferența de temperatură dintre cele două părți ale peretelui este foarte mică, mai puțin de 20̊C, astfel de condiții sunt ușor de pus în practică.Mai mult, puritatea și recuperarea ridicată este obținută pentru toate cele 3 produse din extracția în coloana cu perete divizant: etanol și apă ca produse de top și solvent etilen glicol ca ca produs de baza. Este important de notat că pentru un design optim, a fost obținut un număr diferit de talere pe ambele părți ale peretelui separator, ele fiind variabile manipulate și nici o restricție nu a fost aplicată în ceea ce privește să fie același număr de talere pe ambele părți ale peretelui. Mai mult, un perete divizant simetric pe ambele părți nu reprezintă neapărat cea mai bună variantă de a avea separarea cerută. Tabelul 3 reprezintă comparația dintre sarcinile refierbătorului și condensatorului pentru o secvență convențională de două coloane și extracția în coloana cu perete divizant propusă. Energia specifică cerută este calculată la 0.51 kW h/kg pentru fracționarea extractivă și 0.46 kW h/kg bioetanol pentru extracția în coloană cu perete divizant. Economia de energie în jur de 10% este posibilă cu extracția în CPD în comparație cu fracționarea extractivă. Aceste economii sunt mai scăzute decât valorile obițnuite de 25-40%, în ceea ce privește faptul că fracționarea extractivă convențională a fost de asemenea optimizată în acest studiu.

Concluzii

Acest studiu a demostrat cu succes întrebuințarea potențială a noii alternative de fracționare bazată pe extracție în coloane cu perete divizant, pentru îmbunătățirea

deshidratării bioetanolului. Procesul inovativ propus este fezabil tehnic, permițând separarea unu i bioetanol cu puritate ridicată (peste 99.8% masă) potrivit standardelor curente (EN 15376, ASTM D 4806). Folosirea acestor configurații (extracție în CPD și azeotrop) conduce la o economie de energie de peste 10%, respectiv 20%. De remarcat este că se folosește o singură coloană carcasă în ambele cazuri în timp ce un refierbător sau un condensator este înlăturat, în comparație cu configurația fracționării extractive convenționale. Mai mult, în cazul fracționării extractive, folosirea unui solvent cu temperatură ridicată de fierbere conduce la o necesitate scăzută de eenergie în comparație cu cazul fracționării azeotrope, având în vedere că solventul nu trebuie evaporat.

Based on these results, the use of E-DWC and A-DWC for ethanoldehydration is particularly interesting in case of building newbioethanol plants. However, in case of revamping existing plantsthe savings in the operating costs might not entirely justify anew investment, but a revamping to the equivalent Petlyuk configurationshould be certainly considered.

![PENTRU PACE Observatorul militar - mapn.ro · aproximativ 110 militari, caporali, subofi]eri, mai[tri militari [i ofi]eri ... a f`cut o expunere în termeni generali a procedeului](https://static.fdocumente.com/doc/165x107/5b7cc9a87f8b9a9d078c6284/pentru-pace-observatorul-militar-mapnro-aproximativ-110-militari-caporali.jpg)