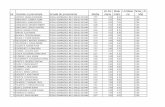

Elementele componente - ime.upg- · PDF fileFig. 8.10 – Schema de calcul a mantalelor...

Transcript of Elementele componente - ime.upg- · PDF fileFig. 8.10 – Schema de calcul a mantalelor...

Construcţia recipientelor sub presiune Elementele componente

Recipientele sub presiune sunt realizate în general din laminate din oţel carbon sau oţel aliat. Un recipient sub presiune, în cazul cel mai general, (fig. 8.1) este construit din:

• recipientul propriu-zis compus din: mantaua, fundurile (capacele), racordul de încărcare, racordul de tras (golire), gură de vizitare, racordul pentru manometru, racordul pentru supapa de siguranţă, racordul pentru indicatorul de nivel, sistemul de susţinere (suporturile) etc.;

• echipamentul obligatoriu constituit din: supapa de siguranţă, manometrul (eventual şi termometru), indicatorul de nivel, placa de timbru;

• echipamentul interior impus de scopurile tehnologice şi care este întâlnit la recipientele (aparatele) cu destinaţie specială (de ex: talerele în cazul coloanelor de fracţionare) şi care nu comportă calcule mecanice deosebite;

• construcţii de deservire (în general metalice) pentru crearea condiţiilor optime de exploatare şi întreţinere a recipientului compuse din podeţe, scări, dispozitive de ridicare etc.

Mantaua cilindrică a recipientelor este realizată, în general, din virole sudate cap la cap. Virolele sunt realizate prin vălţuire, dintr-un număr minim de table, lăţimile tablelor trebuind să corespundă lăţimilor standardizate de tablă (cu excepţia virolei de închidere).

Fundurile recipientelor sunt executate, în general, prin ambutisare (presare) la cald, ele putând avea diverse forme geometrice, confecţionate dintr-o singură bucată de tablă (atunci când diametrul desfăşurat al acestuia se încadrează în lăţimea de tablă standardizată), sau din două sau mai multe bucăţi.

Fig. 8.1 Recipient sub presiune orizontal:

1 – mantaua; 2 – fundurile; 3 – racordul de încărcare; 4 – racordul de tras (golire); 5 – gura de vizitare; 6 – racordul pentru manometru (termometru); 7 – racordul pentru supapa de siguranţă; 8 – racordurile pentru indicatorul de nivel; 9 – sistemul de susţinere (suporturile); 10 – supapa de siguranţă; 11 – manometrul; 12 – indicatorul de nivel; 13 – placa de timbru. La diametre mari de funduri se recurge la confecţionarea acestora din segmenţi şi o calotă

sferică (rozetă centrală), fig. 8.2.

77

Fig. 8.2 Fund semisferic executat din mai multe bucăţi

Având în vedere profilul geometric al suprafeţei mediane, fundurile şi capacele aparatelor de tip recipient sunt de următoarele tipuri: • semisferice, fig. 8.2; • elipsoidale (sau eliptice), fig. 8.3; • sferice cu racordare toroidală (torosferic), fig. 8.4; • sferice fără racordare, fig. 8.5; • plane, fig. 8.6 şi 8.7; • conice, fig. 8.8.

Fig. 8.3 Fundul elipsoidal (eliptic)

Fig. 8.4 Fundul sferic cu racordare toroidală (torosferic)

78

Fig. 8.5 Fundurile sferice fără racordare:

a, b – sudat; c,d – prevăzut cu flanşe; 1 – corpul recipientului; 2 – fundul sferic fără racordare; 3 – inel de rigidizare; 4 – flanşă.

Fig. 8.6 Fundurile plane sudate fără racordare:

a – pentru diametre de 150…550 mm; b – pentru diametre de 600…3000 mm

Fig. 8.7 Fundurile plane cu racordare: a – cu porţiunea cilindrică de grosime egală cu grosimea corpului; b – cu trecerea continuă de la

grosimea corpului la grosimea fundului.

79

Fig. 8.8 Fundurile conice:

a, b, c – neracordate; d – racordate simple; e – racordate combinat; f – tronconice; g – bitorice Fundurile semisferice: forma semisferică asigură o stare de tensiuni minimă, în condiţiile

presiunii interioare, prin calcul rezultând grosimi de rezistenţă mai mici decât pentru învelişul cilindric, necesitând spaţii de montare mai mari decât alte forme constructiv geometrice.

Fundurile elipsoidale (eliptice) sunt recomandate a fi utilizate la presiuni mari şi diametre Di < 4000 mm (Di – diametrul interior al recipientului). Aceste funduri sunt caracterizate prin coeficientul de elipticitate, ke = Di/2H. De valorile acestui coeficient depinde intensitatea tensiunilor dezvoltate, ca şi modul de repartizare al lor.

Fundurile sferice cu racordare toroidală (torosferice), cunoscute şi sub denumirea “în mâner de cos”, sunt realizate dintr-o calotă sferică de rază R, racordată la o porţiune cilindrică de capăt prin intermediul unei zone toroidale de rază r (fig. 8.4).

Fundurile sferice fără racordare sunt construite în două variante, şi anume: fie pentru închiderea unui recipient cilindric la care se sudează (fig. 8.5 a şi b), fie cu rol de capac demontabil, caz în care este prevăzut cu flanşe de legătură (fig. 8.5 c şi d). Deoarece trecerea de la corpul aparatului la fundul sferic neracordat este un puternic concentrator de tensiuni de încovoiere, zona de îmbinare a fundului cu corpul se întăreşte prin intermediul unor inele de consolidare – rigidizare (fig. 8.5 b). La recipientele care lucrează la presiun i sub 0 ,7 bar şi temperaturi mai mici de 1000C, aceste tipuri de funduri şi capace sunt preferate celor plane.

Fundurile (capacele) plane sunt preferate pentru recipientele care funcţionează la presiuni şi diametre mici, deoarece sunt ieftine şi uşor de realizat. Pentru diametre de 150…550 mm sunt utilizate fundurile plane fără racordare (fig. 8.6 a), iar pentru diametre de 600…3000 mm sunt recomandate fundurile plane fără racordare (fig. 8.6 b).

Fundurile plane pot fi realizate şi cu racordare de tipul nedemontabil (fig. 8.7), ele asigurând condiţii mai bune de lucru pentru cordonul de sudură, faţă de cele neracordate sudate.

Fundurile conice sunt utilizate la recipientele verticale pentru ca scurgerea să se facă în condiţii liniştite, fără agitare, ceea ce constituie o necesitate, de exemplu, în cazul decantării,

80

când dintr-un aparat trebuie să se elimine materiale pulverulente sau lichide cu un mare conţinut de substanţe solide.

Din punct de vedere constructiv se deosebesc: • funduri conice neracordate (fără bercluire), utilizate la presiuni mici, în general sub 0,1 MPa

(fig. 8.8 a, b, c); • funduri conice racordate (bercluite sau cu zonă toroidală), care pot fi:

- simple (fig. 8.8 d); - combinate (fig. 8.8 e).

• funduri cu zone tronconice (fig. 8.8 f) sau bitorice (fig. 8.8 g), utilizate în cazul aparatelor de tip coloană cu zone de diametre diferite (de exemplu coloanele de distilare în vid), în tronsoanele de reducere a diametrului.

Fundurile conice de diametre mici se construiesc dintr-o singură bucată, prin vălţuire conică (fundurile conice neracordate şi zona conică a celor racordate) şi sudură pe generatoare.

Fundurile conice de diametre mari se construiesc din segmenţi (mai ales zona toroidală).

8.2. Calculul de dimensionare şi verificare pentru mantalele cilindrice supuse la presiune interioară uniformă.

Solicitările recipientelor sub presiune La calculul de dimensionare şi verificare a elementelor componente

recipientelor sub presiune se iau în considerare următoarele solicitări: • solicitări datorate presiunii, care pot fi:

- interioară, manometrică sau hidrostatică; - exterioară – propriu-zisă (la aparatele cu manta dublă) sau datorită

vacuumului din interior (de exemplu la coloanele de distilaţie în vid). • solicitări speciale provenite din:

- sarcini masice (mediu tehnologic şi greutatea proprie); - sarcini accidentale, în general sarcini climatice cum ar fi solicitările eoliene

(importante la recipientele care oferă o suprafaţă transversală mare acţiunii vântului, cum ar fi coloanele);

- sarcini extraordinare, în general seismice, la recipientele înalte şi zvelte (de exemplu la coloane).

• solicitări diverse cum ar fi: - solicitări locale datorate rezemării pe suporturi sau împingerii axiale din

conductele calde de interconectare ale recipientelor; - solicitări dinamice de rezonanţă; - solicitări provenite din explozii, detonaţii etc; - solicitări datorită împingerii pământului la recipientele îngropate. La proiectarea unui recipient sub presiune trebuie analizat care solicitare este

predominantă şi eventual făcută o însumare a efectelor solicitărilor. De exemplu, în cazul unui recipient cilindric orizontal sau sferic de presiune

mare, predominantă este solicitarea din presiunea interioară, iar în cazul aparatelor de tip coloană, predominante sunt solicitările masice, eoliene şi eventual seismice, care trebuiesc însumate.

În cadrul capitolului de faţă se consideră, în general, numai solicitările din presiunea interioară.

81

Noţiunea de membrană şi teoria de membrană Membranele sunt corpuri delimitate de două suprafeţe foarte apropiate, deci de

grosime foarte mică. Membranele sunt, deci, învelişuri cu pereţi subţiri. Clasificarea membranelor se poate face după următoarele criterii:

• după natura lor: - naturale, cu grosimea în general neuniformă (de exemplu coaja unui pepene,

coaja de ou etc.); - tehnice, cu grosimea constantă sau variabilă după anumite legi.

• după tip: - închise (exemplul la recipiente); - deschise ce se pot obţine prin secţionarea oricărei membrane închise. • după formă: - simetrice, în general cu simetrie axială sau de revoluţie (majoritatea

membranelor tehnice); - asimetrice. Elementele caracteristice ale membranelor sunt:

• suprafaţa mediană, care reprezintă locul geometric al punctelor echidistante faţă de cele două suprafeţe (exterioară şi interioară);

• grosimea membranei, care reprezintă distanţa pe normală dintre suprafaţa interioară şi cea exterioară;

• razele principale de curbură ale suprafeţei mediane care au valori extreme. Majoritatea membranelor tehnice prezintă simetrie, în general, de revoluţie. Din punct de vedere al rezistenţei, membranele au proprietăţi foarte bune; ele

sunt capabile să preia numai tensiuni normale şi teoretic nu pot prelua deloc tensiuni de încovoiere (din cauza grosimii foarte mici).

Acesta este modul cel mai simplu de a trata problema învelişurilor tehnice de revoluţie (rotaţie), ca pe nişte membrane, solicitate numai la tracţiune sau, cum se mai spune, în teoria de membrană sau teoria fără momente.

Ecuaţiile învelişurilor de revoluţie (rotaţie) cu pereţi subţiri încărcate simetric în teoria de membrană

Considerând un înveliş de revoluţie (fig. 8.9, a), a cărui geometrie este definită

de: • s1 – grosimea de rezistenţă a învelişului; • 00’ – axa învelişului; • curbele meridian sunt definite de intersecţiile învelişului cu plane ce conţin

axa 00’; • curbele paralel sunt definite de intersecţia învelişului cu plane normale la

axa 00’; • 01 – centrul de curbură al unui meridian în punctul P;

82

• 02 – centrul de curbură al unui paralel în punctul P; • R1 – prima rază principală de curbură în P; • R2 – a doua rază principală de curbură în P Se detaşează un element de înveliş prin două plane paralele şi două plane

meridiane (fig. 8.9 a,b). Pe suprafeţele de secţionare ale elementului de înveliş detaşat, se introduc forţele de legătură care sunt normale pe suprafeţele respective.

Se notează tensiunile principale: σx – tensiunea orientată după meridian; σθ - tensiunea orientată după paralel. Forţa din presiune acţionează după normala din centrul elementului. Ecuaţia de echilibru (ecuaţia de proiecţie) după normala din centrul elementului

este: θθσθσ θ dxdRpRdxdRsddxRs x 212111 2

sin22

sin2 =+ (8.2)

Întrucât unghiurile dx şi dθ sunt foarte mici, se pot aproxima: 22

sin dxdx≈ şi

22sin θθ dd

≈ .

Împărţind ecuaţia (8.2) cu R1R2dxdθ, se obţine ecuaţia:

121 sp

RRx =+ θσσ (8.3)

care reprezintă ecuaţia lui Laplace, fundamentală în calculul recipientelor cu pereţi subţiri.

Calculul de dimensionare şi verificare pentru mantale cilindrice

Pentru recipientele cu perete subţire

≤ 2,1

i

e

DD , calculul de dimensionare pentru

mantaua cilindrică se face pe baza teoriei de membrană considerându-se mantaua ca fiind un înveliş de rotaţie, având profilul determinat de o curbă meridiană, secţiunile transversale pe axa longitudinală fiind cercuri.

83

Fig. 8.9 – Schemele de calcul pentru stabilirea ecuaţiei de echilibru:

a- mărimile geometrice principale ale suprafeţei mediane; b – elementul de structură; c – schemă de calcul

Fig. 8.10 – Schema de calcul a mantalelor cilindrice

Considerând un element din mantaua recipientului (fig. 8.10), separat la o distanţă destul de mare de sistemul de rezemare sau de îmbinarea fund-manta, aplicând ecuaţia lui Laplace (8.3), în care:

σx – tensiunea orientată după direcţia meridională, în N/m2; σθ - tensiunea orientată după paralel (direcţia inelară sau tangenţială), în N/m2; R1 – raza de curbură pentru meridian, în m; R2 – raza de curbură pentru paralel, în m; p – presiunea interioară, în N/m2; s1 – grosimea de rezistenţă a peretelui recipientului, în m. Mantaua cilindrică este caracterizată prin aceea că are raza de curbură pentru

meridian infinită, iar cea pentru paralel (circumferenţială) constantă şi egală cu raza medie a mantalei.

84

∞≅1R a) (8.4)

22m

mD

RR == b)

unde: Dm – diametrul mediu al învelişului, în m. Mantaua recipientului se află în stare plană de tensiuni, σx şi σθ fiind tensiunile principale. A treia tensiune principală, pe direcţia normalei, este σR = -p la suprafaţa interioară şi σR = 0, la cea exterioară. Întrucât recipientele sub presiune cu pereţi subţiri se construiesc pentru presiuni relativ mici (maxim câţiva MN/m2), σR se neglijează. Ţinând seama de relaţiile (8.4), din relaţia (8.3), rezultă:

12s

Dp m⋅=θσ (8.5)

Scriind ecuaţia de proiecţii pe axa recipientului (fig. 8.11) se obţine:

Fig. 8.11 – Schema de calcul pentru determinarea tensiunii după direcţia

meridională 1

2

4sDpDF mxmax πσπ

== (8.6)

14s

pDmx =σ (8.7)

Aplicând teoria a III-a de rezistenţă (teoria tensiunilor tangenţiale maxime), rezultă: ( )t

at

aech sauf σσσσ ≤−= minmax (8.8) Deoarece: σmax = σθ a) şi (8.9) σmin = σR = -p ≈ 0 b)

Pentru mantalele realizate prin sudură, condiţia de rezistenţă va fi:

ta

m fs

pDϕσ θ ≤=

12 sau ( )t

aϕσ (8.10)

în care: ϕ - coeficientul de rezistenţă al îmbinării sudate;

85

taf sau t

aσ - tensiunea admisibilă a materialului de construcţie, calculată pentru temperatura de calcul. Din relaţia (8.10), grosimea de rezistenţă a mantalei cilindrice este:

ta

m

fpD

s⋅

=ϕ21 (8.11)

Dacă se ia în consideraţie procesul de coroziune şi procedeul de fabricaţie al virolelor mantalei, relaţia de calcul a grosimii de proiectare a mantalei va fi:

212cc

fpD

s ta

mp ++

⋅=

ϕ (8.12)

unde: c1 – adaosul pentru pierderi de grosime, datorate coroziunii şi eroziunii, în m, exprimat prin expresia: Scwc τ⋅=1 (8.13) wc – viteza de coroziune, în m/an, determinată în funcţie de grupa de rezistenţă la coroziune din care face parte materialul de construcţie; c2 – adaosul de rotunjire, a cărui valoare este egală sau mai mare decât toleranţa în minus la grosime a tablelor, în m. Pentru a trece de la relaţia (8.12), care cuprinde diametrul mediu al mantalei (Dm), la relaţii ce cuprind diametrul interior (Di) sau diametrul exterior (De) al mantalei cilindrice, se ţine seama că: Di = Dm – s1 a) De = Dm + s1 b) iar expresiile grosimii de proiectare în funcţie de Di şi De vor fi (după teoria a III-a de rezistenţă):

212cc

pfpD

s ta

ip ++

−=

ϕ a)

212cc

pfpD

s ta

ep ++

+=

ϕ b)

Verificarea mantalei recipientului la presiunea de probă hidraulică se face cu relaţia:

( )

( )t

ap

piphef f

ccsccsDp

ϕϕ

σ ≤−−

−−+=

21

21

2 (8.16)

Calculul fundurilor semisferice

Deoarece învelişul sferic este caracterizat prin aşa-numita simetrie sferică, rezultă că:

2

mmx

DRRR === θ a)

1

4 f

mx s

pD== θσσ b)

Aplicând teoria a III-a de rezistenţă şi considerând că fundul este sudat, grosimea de rezistenţă a fundului semisferic va fi:

(8.14)

(8.15

(8.17

86

ta

mf f

pDs

ϕ41= (8.18)

unde: Dm – diametrul mediu, în m; p – presiunea de calcul a recipientului, în N/m2; ϕ - coeficientul de rezistenţă al îmbinării sudate; t

af sau taσ - tensiunea admisibilă a materialului de construcţie determinată

pentru temperatura de calcul, în N/m2. Pentru a trece de la relaţia (8.18), care cuprinde diametrul mediu al fundului (Dm), la relaţii ce cuprind diametrul interior (Di) sau diametrul exterior (De) al fundului semisferic, se ţine seama că:

1fmi sDD −= a)

1fme sDD += b) iar expresiile grosimii de rezistenţă a fundului semisferic vor fi:

pf

Dps t

a

if −

⋅=

ϕ41 a)

pf

Dps t

a

ef +

⋅=

ϕ41 b)

Grosimea de proiectare a fundului semisferic va fi:

214cc

pfpD

s ta

ipf ++

−=

ϕ a)

214cc

pfpD

s ta

epf ++

+=

ϕ b)

Presiunea maximă de lucru a fundului semisferic se determină cu relaţia:

( )

1

1max

4csDcsf

p pfi

pf

ta

−+

−=

ϕ (8.22)

Calculul fundurilor elipsoidale (eliptice) Forma (semi)elipsoidală este caracterizată prin raportul semiaxelor Di/2H, (fig. 8.12), numit coeficient de elipticitate.

H

Dk i

e 2= (8.23)

Valorile coeficientului de elipticitate sunt cuprinse între 1,25 … 3,5. În cazul în care ke = 2,0, starea de tensiuni în fundul elipsoidal este aproximativ egală cu cea de la montarea cilindrică.

Datorită formei geometrice, în condiţiile presiunii interioare, fundul elipsoidal are tendinţa de a se calibra, adică de a trece la forma sferică, fapt ce face ca în calculul de rezistenţă a fundurilor elipsoidale să se ţină seama de momentele încovoietoare dezvoltate de fenomenul de calibrare.

(8.19)

(8.20)

(8.21)

87

Fig. 8.12 – Fundul elipsoidal

De aceea, relaţiile de calcul pentru fundurile elipsoidale se obţin din relaţiile stabilite la mantalele cilindrice afectate de un coeficient de formă (ν): ( )22

61

ek+=ν (8.24)

Considerând relaţiile (8.15) şi ţinând seama de coeficientul de formă dat de (8.24), se obţin expresiile de calcul a grosimii de proiectare a fundului de formă elipsoidală, aplicând teoria a III-a de rezistenţă:

212cc

pfpD

s ta

ipf ++

−⋅

=ϕ

ν a)

212cc

pfpD

s ta

ipf ++

+⋅

=ϕ

ν b)

Presiunea maximă de lucru a fundului elipsoidal se determină cu relaţia:

( )

1

1max

2csDcsf

pfi

pf

ta

−+

−=

νϕ

(8.26)

Calculul fundurilor sferice cu racordare toroidală (torosferic) Dacă la fundul cu profil eliptic caracteristic era variaţia continua a razelor de curbură, la fundul sferic cu racordare toroidală, caracteristic este variaţia bruscă a curburii, astfel că zona toroidală este o zonă de concentrare a tensiunilor (concentrarea tensiunilor se atenuează cu cât valoarea r/R, creşte).

(8.25)

88

Fig. 8.13 – Fund sferic cu racordare toroidală (torosferic sau mâner de coş)

Pentru calculul grosimii de rezistenţă se tratează ca un înveliş sferic de rază R, corectat de coeficientul de formă ks, rezultând următoarele relaţii pentru calculul grosimii de proiectare a fundului sferic cu racordare toroidală:

214cc

pfkpD

s ta

sipf ++

−⋅

=ϕ

a)

214cc

pfkpD

s ta

sipf ++

+⋅

=ϕ

b)

Coeficientul de formă ks se determină funcţie de raportul H/Di, din nomograma reprezentată în figura 8.14.

Fig. 8.14 – Nomogramă pentru determinarea coeficientului de formă ks

Presiunea maximă de lucru a fundului sferic cu racordare toroidală (torosferic) se determină cu relaţia:

( )

1

1max

4cskD

csfp p

fsi

pf

ta

−+

−=

ϕ (8.28)

Elementele geometrice caracteristice ale fundurilor sferice cu racordare toroidală (torosferice) sunt:

(8.27

89

α = 26…270 β = 64…630 R = 0,9Di r = (0,21…0,19)R Observaţie: Fundurile de formă elipsoidale (eliptice), solicitate la presiune interioară lucrează mai bine decât cele sferice cu racordare toroidală (torosferice) datorită variaţiei continue a razei de curbură, tensiunile de încovoiere fiind mai mici.

8.3. Calculul recipientelor supuse la presiune exterioară. Consideraţii

generale. Diagrama caracteristică de stabilitate.

Consideraţii generale. Diagrama caracteristică de stabilitate. Sunt situaţii când o serie de aparate sunt supuse la o presiune exterioară cum ar fi cazul coloanelor de distilare sub vacuum, aparatele prevăzute cu manta dublă, condensatoarele barometrice etc. În aceste cazuri, tensiunile care apar în învelişurile recipientelor respective sunt de compresiune şi pot produce deformarea acestora, adică poate apare fenomenul de pierdere a stabilităţii. Stabilitatea este proprietatea unui sistem de a-şi păstra forma, poziţia sau starea iniţială sau de a reveni la forma, poziţia sau starea iniţială când este deranjat din acestea. Asigurarea stabilităţii unei structuri presupune limitarea deformaţiilor ce pot apare în urma condiţiilor de exploatare, sub o valoare admisibilă, ca şi asigurarea poziţiei iniţiale a aparatului (învelişului), dacă poziţia intermediară deranjează funcţionarea. Sarcina (încărcarea) la care un înveliş trece din forma, poziţia sau starea iniţială considerate de echilibru într-o formă, poziţie sau stare distorsionată este sarcina critică. În figura 8.15 sunt reprezentate câteva forme teoretice de pierdere a stabilităţii. Un înveliş cilindric solicitat la presiune exterioară axial simetrică şi uniform repartizată, pe = pecr, îşi pierde stabilitatea formând un număr de ondulaţii inelare (fig. 8 .1 5 , a); so licitat d e o forţă ax ială F = Fcr – formează ondulaţii în lungul generatoarei (fig. 8.15,b); solicitat de un moment încovoietor Mi = Micr, formează ondulaţii în lungul generatoarelor solicitate la compresiune (fig. 8.15 c); solicitat cu un moment de torsiune Mt = Mtcr formează ondulaţii elicoidale. Pierderea stabilităţii se poate produce şi local (fig. 8.15 d) ca urmare a solicitării de compresiune.

Pe baza sarcinilor critice se calculează sarcinile admisibile:

• presiunea exterioară admisibilă s

crae c

pp =, a)

• forţa axială admisibilă s

cra c

FF = b)

(8.29)

90

• momentul încovoietor admisibil s

iai c

MM cr=, c)

• momentul de torsiune admisibil s

taat c

MM =, d)

Sarcina efectivă pe, F, Mi sau Mt , în cazul în care fiecare acţionează singură, trebuie să fie inferioară sarcinii admisibile:

pe ≤ pe,a a) F ≤ Fa b) Mi ≤ Mi,a c) Mt ≤ Mt,a d)

Fig. 8.15 Forme de pierdere a stabilităţii învelişurilor cilindrice (a – c) şi sferice (d)

Comportarea unui înveliş din punct de vedere al stabilităţii poate fi urmărită pe diagrama caracteristică a stabilităţii (fig. 8.16) care redă dependenţa dintre sarcina aplicată, P (care poate fi p, F, Mi sau Mt) şi deformaţia de încovoiere exprimată prin valoarea deplasării radiale, ∆r. Deplasările ∆r spre centrul de curbură (interiorul învelişului) se consideră pozitive şi negative, cele îndreptate spre exteriorul învelişului.

Se presupune întâi un înveliş cilindric, cu o formă geometrică perfectă, încărcat cu o sarcină axial simetrică şi uniform repartizată în domeniul elastic şi că solicitarea statică a acesteia se face astfel încât starea de tensiuni corespunde riguros situaţiei fără moment. Dacă se măreşte lent sarcina P, se constată că până la o valoare Pcr,s a sarcinii, deformaţia radială este nulă, ∆r = 0; la atingerea valorii Pcr,s are loc trecerea învelişului, prin salt, din poziţia de echilibru stabil în punctul A (fig. 8.16, a) într-o nouă poziţie de echilibru stabil, în punctul B, căruia îi corespunde o deplasare finită ∆rs. În continuare, prin mărirea încărcării P, creşte deformaţia radială, ∆r, după curba

∩

BC . Curba ∩

BC exprimă dependenţa P - ∆r în noua stare de echilibru: ea caracterizează comportarea postcritică a structurii. Dacă din punctul C începe descărcarea învelişului, dependenţa P - ∆r urmăreşte curba

(8.30)

91

∩

CBD . În punctul D, corespunzător încărcării Pcr,i se produce un nou salt brusc către poziţia de echilibru iniţială, ajungându-se în punctul F. Apoi, prin micşorarea în continuare a încărcării P, se parcurge porţiunea

∩

FO . Saltul de la starea de după pierderea stabilităţii, la starea de echilibru iniţial, are

loc la un nivel energetic (corespunzător lui Pcr,i), inferior nivelului energetic din momentul pierderii stabilităţii (corespunzător lui Pcr,s).

Învelişurile reale nu sunt perfecte, ele au întotdeauna imperfecţiuni de stare, formă, poziţie, configuraţie (∆r ≠ 0), deci, în momentul iniţial, starea, poziţia, forma, configuraţia respectivă a acestora nu mai poate fi considerată fără moment. În aceste cazuri, o dată cu creşterea lui P, creşte şi ∆r, după curba OA’. În punctul A’ are loc saltul spre noua poziţie de echilibru, B’, corespunzătoare deformaţiei ∆r’s (fig. 8.16 a). După pierderea stabilităţii, curba caracteristică urmează traseul

∩

''CB . La descărcare, echilibrul stabil corespunde curbei ∩

''' DBC . În punctul D’ are loc saltul la o nouă stare de echilibru, corespunzătoare punctului F’.

Fig. 8.16 – Diagramele caracteristice de stabilitate

Dacă pierderea stabilităţii a avut loc în domeniul elastic, atunci învelişul poate reveni, la descărcare, aproximativ la forma iniţială.

92

Abaterile iniţiale de la forma geometrică perfectă duc în cazurile reale, la scăderea valorilor lui Pcr,s şi Pcr,i, faţă de valorile teoretice, corespunzătoare învelişului perfect: scrscr PP ,

', ⟨ şi icricr PP ,

', ⟨ .

Curba P - ∆r în realitate se abate de la forma teoretică reprezentată în figura 8.16, a. În figura 8.16, b sunt redate câteva asemenea forme de curbe reale. Se observă existenţa punctului de bifurcaţie, A1, care separă curba de dinaintea pierderii stabilităţii de curba care reflectă comportarea de după pierderea stabilităţii,

∩

11BA . Valoarea încărcării critice reale Pcr,r este întotdeauna mai mică

decât Pcr,s. Curba primară ∩

1OA este caracterizată de deformaţii relativ mici, pe când

curba secundară ∩

11BA este caracterizată de deformaţii mari. Dacă înainte de pierderea stabilităţii, învelişul este solicitat peste limita de

proporţionalitate, curba primară nu este liniară, iar sarcina corespunzătoare pierderii stabilităţii elasto-plastice Pcr,p, este mai mică decât cea corespunzătoare pierderii stabilităţii elastice, Pcr (fig. 8.16, d). Echilibrul, după punctul de bifurcaţie A1, poate fi stabil (fig. 8.16, c) sau labil (fig. 8.16, b).

Pcr,s reprezintă încărcarea critică superioară şi ea este cea mai mare valoare a lui P până la care starea de echilibru iniţială este stabilă în mic (adică în raport cu stările de echilibru învecinate).

Pcr,i reprezintă încărcarea critică inferioară şi este acea valoare a lui P până la care starea de echilibru iniţială este stabilă în mare (adică este singura stare de echilibru).

Stabilitatea învelişului este asigurată dacă P < P’cr,i (vezi fig. 8.16). Lungimea de calcul şi lungimea critică a învelişurilor cilindrice supuse

presiunii exterioare Pentru stabilirea ecuaţiilor caracteristice de stabilitate, membranele cilindrice

sunt grupate în două categorii: • membrane cilindrice circulare scurte; • membrane cilindrice circulare lungi.

Categorisirea mantalelor cilindrice supuse presiunii exterioare se face prin compararea lungimii critice de voaloare Lcr cu lungimea de calcul Lc.

Lungimea critică de voaloare este definită ca fiind lungimea de influenţă pentru efectele de capăt (efect de contur), reprezentând lungimea semiundei sub care învelişul îşi va pierde stabilitatea. Teoretic, expresia lui Lcr se stabileşte prin egalarea relaţiilor pentru pcr, corespunzător învelişurilor scurte cu expresia lui pcr,

corespunzător învelişurilor lungi. Experimental, pentru 0146,00097,0 1 ⟨≤mD

s , s-a

găsit expresia:

1s

DkDL m

cr = (8.31)

în care: Lcr – lungimea critică de voaloare, în m;

93

Dm – diametrul mediu al învelişului; s1 – grosimea de rezistenţă a învelişului la sfârşitul perioadei de funcţionare, în m. Lungimea de calcul se stabileşte în funcţie de soluţia constructivă a structurii respective. Din figura 8.17 se constată că dacă diferitele elemente de rigidizare separă membrana – pe lungime – în panouri de lungimi inegale, atunci drept lungime de calcul (Lc) se consideră lungimea celui mai mare panou. Pentru mantalele cilindrice prevăzute cu funduri bombate, întrucât acestea sunt de asemenea, elemente de rigidizare, prin convenţie, drept ultimă secţiune rigidizată se consideră secţiunea aflată - în raport cu extremitatea fundului - la 2/3 din înălţimea fundului bombat. În acest caz, lungimea de calcul va fi: HLLc 3

21 += (8.32)

în care: L1 – lungimea zonei cilindrice, în m; H – înălţimea fundului bombat, în m. În cazul figurii 8.17, a, lungimea de calcul este: Lc = max (L1, L2, L3) (8.33) Iar în cazul figurii 8.17, b:

31hLLc += (8.34)

în care: L1 – este lungimea zonei cilindrice, în m.

Fig. 8.17 – Stabilirea lungimii de calcul în cazul recipientelor sub presiune

94

În cazul figurii 8.17, c, lungimea de calcul se adoptă ca fiind: ( )1

'1max LsiLLc = (8.35)

Cunoscând şi comparând lungimea critică de voalare cu lungimea de calcul rezultă: • Lc > Lcr – învelişul cilindric se tratează din punct de vedere al calculului, la

stabilitate ca un înveliş lung supus la presiune exterioară; • Lc < Lcr – învelişul cilindric este scurt.

95