Centre-de-Prelucrare.doc

Transcript of Centre-de-Prelucrare.doc

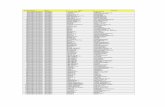

Cuprins

Capitolul 1. PARTICULARITĂŢI CONSTRUCTIVE ALE CENTRELOR DE PRELUCRARE

1.1 Magazine de scule......................................................................................................... 99

1.2 1.2. Transferul Sculelor.......................................................................................... 99

1.3 1.2.1. Mâini mecanice ................................................................................................. 99

1.2.2. Mecanisme de transfer ................................................................................................. 99

1.2.3. Locuri de aşteptare a sculei ........................................................................................... 99

1.3 Sisteme De Strângere Şi Blocare A Sculelor ........................................................... 99

Capitolul 2. TIPURI DE CENTRE DE PRELUCRARE

2.1. Centre de prelucrare prin strunjire ..................................................................................... 99

2.1.1. Centre de prelucrare prin strunjire provenite din strunguri normale............................... 99

2.1.2. Centre de prelucrare prin strunjire provenite din strunguri carusel................................. 99

2.2. Centre de prelucrare prin găurire........................................................................................ 99

2.2.1. Centre de prelucrare prin găurire cu magazin de scule de tip disc.................................. 99

2.2.2. Centre de prelucrare prin găurire, cu magazin de scule cu lanţ...................................... 99

2.3. Centre de prelucrare prin găurire, frezare şi alezare.......................................................... 99

2.3.1. Centre de prelucrare prin găurire, frezare şi alezare cu magazin de scule de tip disc.... 99

2.4. Centre de prelucrare combinate......................................................................................... 99

Capitolul 3

CINEMATICA CENTRELOR DE PRELUCRARE

3.1. Lanţuri cinematice generatoare ........................................................................................ 99

3.1.1. Lanţul cinematic principal ............................................................................................ 99

3.1.2. Lanţul cinematic de avans ............................................................................................. 99

3.2. Lanţuri cinematice auxiliare ............................................................................................. 99

3.2.1. Lanţul cinematic de transfer al sculelor ........................................................................ 99

1

3.2.2. Lantul cinematic de schimbare a sculelor ..................................................................... 99

Capitolul 4

TENDINŢE ÎN CONSTRUCŢIA CENTRELOR DE PRELUCRARE ....................... 99

2

Capitolul 1. PARTICULARITĂŢI CONSTRUCTIVE ALE CENTRELOR DE PRELUCRARE

Majoritatea centrelor de prelucrare derivă din maşini – unelte universale ca maşini de

alezat şi frezat, maşini de frezat, maşini de găurit, strunguri, conduse numeric, la care se adaugă

elementele caracteristice centrului de prelucrare: magazinul de scule şi mecanismul de

schimbare şi transfer al sculei.

Dacă, în ceea ce priveşte maşina – unealtă din care provine centrul de prelucrare, nu

intervin prea multe elemente particulare, acestea se întâlnesc la construcţia şi cinematica

sistemului alimentare cu scule.

Introducerea progresului tehnic in industrie face ca sa se produca din ce in ce mai rapid,

mai eficient in conditiile ridicarii calitatii in toate domeniile. Necesitatea obiectiva de a produce

cat mai rapid, cu o productivitate cat mai ridicata, a condus la o evolutie vertiginoasa a

conceptiei actuale de realizare structurala a masinilor-unelte, care depinde in cea mai mare

masura de specificul tehnologic al diferitelor repere ce trebuie prelucrate si de volumul

3

productiei acestora. Pentru reperele care se produc in unicate sau serie mica, ultimii 15-20 ani

au marcat inlocuirea masinilor-unelte universale cu masini-unelte cu comanda numerica si

centre de prelucrare.

Analiza diagramei din figura 1 conduce la constatarea ca pentru piese de configuratie

dificila cu un numar mare de prelucrari ce trebuie efectuate cu un numar mare de scule in cateva

prinderi diferite, centrele de prelucrare sunt de cateva ori mai productive decat masinile-unelte

conventionale. Diferenta de cost al efectuarii prelucrarii unei piese este cu atat mai mare cu cat

geometria suprafetelor prelucrate devine mai complexa. Se constata de exemplu ca pentru un lot

de circa 20 piese costul pentru o piesa prelucrata pe masini conventionale creste sensibil in

functie de complexiatatea piesei, in timp ce pentru aceeasi piesa prelucrata pe centrul de

prelucrare, cheltuielile totale nu cresc sensibil in functie de complexitatea piesei si sunt pana la

de cateva ori mai mici decat in cazul prelucrarii pe masini universale.

Masinile Breton pentru prelucrari mecanice prin aschiere, combina precizia maxima cu

tehnologia digitala, acestea fiind caracteristicile principale ale acestor centre de prelucrare prin

aschiere.

Aceste centre de prelucrare au o productivitate mare in timpul prelucrarilor de aschiere

realizand cu ajutorul propietatilor dinamice suprafete de o calitate excelenta si de o mare

complexitate. Firma Breton Italia relizeaza 3 tipuri de centre de prelucrare care au urmatoarele

denumiri:

- Matrix

- Xceeder

- Ultrix

Centrul de prelucrare prin aschiere Matrix realizeaza srtunjiri pe cele 5 axe de coordonate.

Puterea deschiere si viteza este aceeasi indiferent de axa de coordonate pe care se realizeaza

prelucrarea.

4

Aceste trei centre de prelucrare pot sa satisfaca cerintele

cele mai exigente in domeniul prelucrarilor prin aschiere,

chiar si in sectorul aerospatial, pe langa prelucrarile de

inalta precizie realizate de aceste centre de prelucrare in

sectorul constructiilor de automobile si a mecanicii in

general.

Centrele de prelucrare Matrix, datorita carateristicilor

dinamice si a regimurilor de aschiere, pot realiza piese cu

o configuratie foarte complexa si la un grad de precizie

foarte ridicat.

La o singura asezare a (semifabricatului) piesei supuse

prelucrarii se poate realiza prelucrarea pe cele 5 fete ale

(semifabricatului) piesei. Reducandu-se astfel timpii de repozitionare a semifabricatului si

reducand astfel abaterile care pot rezulta la fiecare reasezare (repozitionare) a piesei

(semifabricatului).

5

Electromandrinele in care sunt prinse sculele aschietoare se rotesc cu viteze de 40.000 de

rotatii pe minut. Acestea sunt montate in capul birotativ al centrului de prelucrare. Alimentarea

capului birotativ cu scule aschietoare se face din magazia de scule a centrului de prelucrare.

Exista doua tipuri de axe de coordonate A si C dupa care capul birotativ se deplaseaza prin

comenzile date de operator. Axa A + si – deplaseaza capul birotativ pe verticala iar axa C + si

– deplaseaza capul birotativ pe orizontala. Astfel cu ajutorul acestor deplasari, ale capului

biroatativ, sa se poata realiza piese de o configuratie complexa.

6

1.4 Magazine de scule

Magazinul de scule este ansamblu în care sunt depozitate, codificat, toate sculele

necesare prelucrării unei anumite piese.

Principalele tipuri constructive de magazine de scule sunt redate în tabelul 2.1.

Cele mai simple sunt magazinele de tip disc care pot fi:

cu axa sculei înclinată, φ ≠ 0°;

turelă (stelat), când φ = 0°;

disc, când φ = 90°;

având scule dispuse pe mai multe cercuri concentrice, numai pentru φ = 90°;

multietajat (supraetajat).

La primele trei categorii de magazine de tip disc, deşi, în principiu, au aceeaşi

capacitate de înmagazinare, poziţia sculei este dictată de poziţia magazinului faţă de planul de

lucru al sculei ca şi de cinematica şi construcţia mecanismului de transfer.

Ultimele tipuri de magazine de tip disc asigură o capacitate mai mare de

inmagazinare. Magazinele etajate pot avea etajele paralele sau cu dispunerea sculelor după o

elice.

Turaţia magazinelor de tip disc, din motive dinamice, nu poate depăşi 10 rot/min.

Magazinele de sculele cu lanţ pot avea un număr mult mai mare de locaşuri. Pentru

mărirea considerabilă a numărului de scule, se pot concepe magazine cu lanţ de tip meandru.

Locaşurile sculelor sunt practicate în elemente prinse de lanţul transportor.

Pentru determinarea capacităţii magazinelor de scule, se pot utiliza următoarele

relaţii:

magazine de tip disc,

N = πD/p;

magazine cu lanţ, ovale

N = (πD + 2L)/p,

în care: D este diametrul cercului purtător al centrelor sculelor;

7

L – distanţa dintre axele roţilor de lanţ;

p – pasul de aşezare a sculelor.

Aria, delimitată de linia purtătoare a centrelor sculelor, este:

8

S = πD2/4 =N2p2/4π,

pentru magazine de tipul disc, şi respectiv:

S= πD2/4 + LD = (N2p2 – 4L2)/4π = (2DNp – πD2)/4

pentru magazinul de tipul transportor cu lanţ, oval. Această arie, precum şi greutatea şi

momentul de inerţie al magazinului de scule, cresc parabolic cu capacitatea de înmagazinarea N,

precum şi pasul de aşezare a sculelor p, care la rândul său depinde de gabaritul maxim al

sculelor.

Pentru o capacitate de înmagazinare N dată, suprafaţa magazinului de tipul

transportor cu lanţ este maximă dacă diametrul roţii de lanţ este:

D = Np/π

căreia îi corespunde distanţa dintre axe L = 0. Aşadar, pentru o capacitate de înmagazinare dată,

dintre diferitele variante de alegere a perechii de valori (D,L), cea care ocupă suprafaţa cea mai

mare este a magazinului disc.

Această constatare, alăturată observaţiei că, cinematic şi constructiv, magazinul de

tip transportor cu lanţ este mai complicat decât magazinul disc, explică utilizarea primului

pentru capacităţi de înmagazinare mari şi foarte mari.

Importanţa pentru magazinele de scule este aşezarea acestora în raport pe planul de

lucru al arborului principal.

Planul de lucru al unui centru de prelucrare este difinit ca fiind planul ce conţine

suprafaţa generată, în cazul frezării (fig. 2.1) sau planul normal pe suprafaţa generată (găurire,

alezare).

Planul normal pe direcţia de scoaterea/introducerea a sculei din/în magazin este

denumit planul magazinului de scule.

Planul de lucru şi planul magazinului pot avea diverse poziţii în spaţiu, determinate

de parametrii, e, a şi α care reprezintă:

e – distanţa dintre punctul de lucru şi punctul de schimb;

a – distanţa dintre cele două plane;

α – unghiul de înclinare dintre cele două plane, deosebindu-se următoarele situaţii

(fig. 2.1, b):

- cele două plane coincid, punctele de lucru şi de schimb la distanţa e (e; a = 0; α =

0);

9

- cele două plane sunt parale la distanţa a, punctele de lucru şi de schimb fiind

coaxiale (e = 0, a, α =0);

- planele sunt înclinate de unghiul α, punctele de lucru şi de schimb fiind coaxiale (e

= 0, α, a);

- planele sunt înclinate de unghiul α, punctele de lucru nu sunt coaxiale (e, a, α).

Una din soluţiile „clasice” folosite în construcţia centrelor de prelucrare cu magazine

scule de tipul disc dispuse radial este cea din fig. 2.2. Magazinul este cu axa discului verticală,

arborele principal AP având axa orizontală. Mişcările necesare schimbării sculei S1 din arborele

principal cu scula S2 din magazin sunt următoarele:

- mişcarea de rotaţie I a magazinului în jurul propriei axe, pentru a aduce scula dorită

S2 în postul de schimb;

- deplasarea axială II a mâinii mecanice M spre stânga, care realizează scoaterea

celor două scule din arborele principal, respectiv din magazin;

- rotirea cu 180° (mişcarea III) a mâinii mecanice, în vederea inversării poziţiilor

ocupate de sculele S1 şi S2 ;

- deplasarea axială a mâinii mecanice spre dreapta, în vederea introducerii sculelor

S1, S2 în magazin, respectiv în arborele principal. Scula S1 poate fi introdusă în magazin în

locaşul în care fusese ea iniţial (ceea ce presupune o nouă rotaţie a magazinului în jurul propriei

axe în timpul desfăşurării ciclului descris mai sus) sau în locaşul în care fusese introdusă scula

S2. Rezolvarea acestei probleme depinde de modul în care se face codificarea: pe sculă sau pe

locaşul ei.

Lanţurile cinematice ce realizează aceste mişcări sunt următoarele (fig. 2.3):

10

- pentru rotirea magazinului de scule, se efectuează mai intâi deblocarea de către

motorul hidraulic MH4 şi apoi rotirea, prin lanţul cinematic format de motorul electric ME şi

roţile dinţate cilindrice de pe arborii I, II, III, IV; turaţia magazinului este:

nm = n0(z1/z2) * (z3/z4) * (z5/z6) * (z7/z8),

în care n0 reprezintă turaţia motorului electric;

- pentru deplasarea axială a mâinii mecanice M se foloseşte motorul hidraulic cu

piston diferenţial MH3;

- rotaţia mâinii mecanice în jurul propriei axe se realizează cu ajutorul unui motor

hidraulic MH2 (nereprezentat) a cărui tijă – cremalieră Cr2 roteşte pinionul z11 de pe axul

mânecii mecanice. Lungimea mare a pinionului z11 permite efectuarea cu unele suprapuneri a

celor două mişcări ale mâinii mecanice, în vederea reducerii timpului auxiliar „aşchie la aşchie”.

11

Mişcarea de rotaţie a arborelui principal se primeşte de la lanţul cinematic principal,

prin roata dinţată z9.

Deplasarea axială a tijei centrale 1 din arborele principal tubular, în vederea

înşurubării ei în coada conică a sculei, se obţine de la motorul hidraulic cu pistin simplu MH1

alimentat prin racordul rotatic 3; retragerea aceleiaşi tije se realizează cu arcurile cu disc 2.

Mişcarea de rotaţie a tijei 1 se obţine de la un motor hidraulic (nereprezentat), a cărui tijă –

cremalieră Cr1 angrenează cu pinionul z10 de pe tija 1.

Fiecare sculă este prevăzută cu un guler cilindric, în spatele căruia pătrund câte două

tije – cremaliere (respectiv 4 şi 6, pentru scula S2, 5 şi 7, pentru scula S1 – fig. 2.4), astfel ca

deplasarea axială a mâinii mecanice să se realizeze împreună cu cele două scule.

Lanţul cinematic auxiliar, necesar apucării celor două scule în zona situată în spatele

gulerului cilindric al acestora, este acţionat de motorul hidraulic cu piston diferenţial MH4.

12

Acesta deplasează simultan cremalierele simetrice Cr3, Cr4, care transmit mişcarea la cele patru

tije – cremaliere 4,5,6,7 astfel:

tija – cremaliera 4

Cr3 – z12 – z13 z14 – tija - cremalieră

MH4

Cr4 – z15 – z16 tija – cremalieră 6 S1

z17 – tija –cremalieră 7

13

S2

Prinderea sculei în magazin se realizează cu ajutorul unui cleşte (fig. 2.5) format

din falca fixă 1 şi falca mobilă 2, articulată în axul

3. Acţionarea fălcii fixe 2 se realizează cu ajutorul

motorului hidraulic MH, al cărui piston apasă,

prin intermediul unei role, pe falca mobilă 2 a

cleştelui sculei adusă prin rotirea magazinului în

postul de schimb cu mâna simplă. Revenirea fălcii

mobile a cleştelui în poziţia iniţială se realizează

de către arcul 5 şi bolţul 4.

Aşadar, funcţiile magazinului de

scule – blocare, deblocare, rotire sunt aceleaşi cu

cele ale capului revolver; deosebirile constau în :

- capacitatea mărită de înmagazinare;

- rotirea magazinului nu se face pas cu pas, ca la capul revolver, ci cu un număr

variabil de paşi, şi anume până în momentul coincidenţei codului sculei, citi pe bandă perforată,

cu codul citit în magazin, pe coada sculei sau pe locaşul acesteia.

În fig. 2.6 este prezentat un magazin tip disc cu axele sculelor verticale. Interesant

la acest magazin este mecanismul de antrenare: melcul 7 angrenează direct cu cozile 2 ale

locaşurilor sculelor.

Un magazin de scule tip disc multicircular, de mare capacitate, este prezentat în

figura 2.7. Pe discul 1 sunt dispuse, la raze diferite şi în poziţii unghiulare diferite, locaşurile 2

ale portsculelor PS. La rază mare, pe disc se află suporţii 3, sub formă de prisme în V, pe care se

face indexarea cu ajutorul fixatorului 5. Magazinul este montat pe o sanie, împreună cu

extractorul sculelor din locaşurile lor. Sania se deplasează pe ghidaje, către arborele principal, în

vederea efectuării schimbului.

Un magazin de scule multietajat este prezentat în fig. 2.8, a. El este folosit în

construcţia unor centre de prelucrare prin strunjire. În principal, este constituit dintr-un tambur

1, care primeşte mişcarea de rotaţie prin intermediul unei roţi dinţate 2.

14

Capacitatea de încărcare a magazinului creşte dacă sculele sunt aşezate tangenţial

(fig. 2.8, b); în acest caz, diametrul purtător al centrelor cercurilor de diametru maxim d al sculei

este D0 = D + 2 l cos α, în care l este lungimea ulei, cuprinsă între cercurile de diametre D,

respectiv D0, astfel încât capacitatea de încărcare este

N = (HπD0)/[p(d+a)]= [(D + 2l cos α)/ (d+a)] * [(H/p)+1],

H fiind înălţimea, iat p . distanţa dintre două etaje consecutive ale magazinului.

Un magazin de mare capacitate pentru un centru de prelucrare prin strunjire este

cel din fig. 2.9, la care tamburul 2 poartă sculele dispuse în lungul unei elice. Rotirea tamburului

2 se realizează cu angrenajul melc – roată melcată z1/z2; axul tubular canelat al roţii melcate

trimite mişcarea de rotaţie axului 5, iar acesta tamburului cu scule 2.

Pentru ca înălţimea postului de schimb să fie una şi aceeaşi pentru toate sculele

dispuse pe elicea tamburului 2, pe tamburul interior fix 4 este realizată o elice cu acelaşi pas, în

care pătrund rolele montate pe axele 6. În acest fel, mişcarea de rotaţie a tamburului 2 este

însoţită de mişcarea sa de translaţie verticală, ceea ce face ca înălţimea postului de schimb să

rămână constantă.

15

Dacă H este

înălţimea tamburului, iar p este

pasul celor două elice,

capacitatea de încărcare a

magazinului este:

N = [πD/(d

+a)] * [H/p].

Magazinul de scule

din fig.2.10 se remarcă prin

aceea că, în scopul măririi

capacităţii de depozitare a

sculelor, este echipat cu un disc

rotativ 1 pe care se află patru

tambure cu scule 2. Pe periferia

acestora sunt dispuse locaşuri în care se introduc bucşele intermediare 4, în care se montează

diversele scule cu coadă conică.

Tamburul 2 se introduce liber pe bucşa 3, aşezându-se pe gulerul din partea

inferioară a acesteia.

Rotirea tamburului 2 cu bucşele intermediare portscule 3 se realizează prin

intermediul mecanismului cu cruce de Malta, format din discul 5 şi bolţul 6, al cărui braţ este

solidar cu axul 7 al tamburului. Mişcarea de rotaţie a axului se transmite tamburului, astfel că

acesta se va roti, aducând scula următoare în postul de schimb, în care este preluată de

mecanismul de transfer 8.

Schimbarea tamburelor, în vederea reîncărcării lor, se realizează normal; timpul

necesar reîncărcării tamburului cu scule, fiind suprapus cu timpul de aşchiere al centrului de

prelucrare, se îmbunătăţeste considerabil coeficientul de utilizare a maşinii.

Dacă se notează cu d diametrul maxim al sculei ce poate fi încărcată în magazin,

cu D diametrul cerculuui purtător al centrelor bucşelor de pe tambur, şu cu D0 diametrul

cercului purtător al centrelor tamburelor de pe discul rotativ 1, capacitatea de încărcare a unui

tambur este:

N1 = (πD)/(d + a),

16

iar numărul tamburelor este:

z = (π * D0)/(D + b);

astfel încât capacitatea de încărcare a magazinului de scule este:

N = = [(πD)/(d + a)]*[(πD0)/(D + b)] ≈ 10 * (D * D0)[(d + a)*(D + b)].

În aceste relaţii, a, b reprezintă distanţele: dintre două scule de pe acelaşi tambur,

respectiv dintre două tambure vecine.

Magazinul de scule al centrului de prelucrare MILWAUKEEMATIC 200, produs

de firma KEARNEZ & IRECKER (fig. 2.11), dispus lateral, este de forma unui transportor cu

lanţ, dreptunghiular, a cărui capacitate de înmagazinare este:

N = [2(A + B) + πD]/(d + a),

în care A, B reprezintă distanţele dintre axele roţilor de lanţ ale transportorului, iar D –

diametrul acestor roţi.

17

Mărimea capacităţii de înmagazinare se poate obţine prin mărimea corespunzătoare

a distanţei pe orizontală dintre axele roţilor de lanţ A.

În acest fel se pot obţine din magazinul de bază, cu capacitatea de 28 de scule,

magazine derivate, a căror capacitate este de 40, respectiv 52 scule de diametru maxim 11 mm

în fiecare locaş. În magazin se pot depune şi capete multiax de găurire şi filetare.

Un magazin de scule cu lanţ, de formă dreptunghiulară, este prezentat în fig. 2.12.

Pe cadrul 1 sunt montate axele roţilor de lanţ z5, z13, z14, z15, grupul dee antrenare a

lanţului în mişcare 2, mecanismul de indexare a lanţului 3 şi mecanismul de întindere 4.

Antrenarea lanţului se

face prin rotirea de lanţ z5 prin

următorul lanţ cinematic (fig. 2.13):

ME – I –

z1/z2 – II – z3/z4 – III – z5.

De la arborele III,

mişcarea de rotaţie se mai transmite:

- către tamburul 5 de pe

arvorele V, prin roţile dinţate z6, z7, z8

şi z9;

- către cama K de la

arborele VII, prin roţile dinţate z10, z11, z12, z13.

Limitatorii de cursă din cutia cu limitatori 6 sunt acţionaţi de opritori reglabili

montaţi pe tamburul 5, aceştia determinând succesiunea sculelor care vor fi scoase din magazin.

Limitatorul de cursă LC1, acţionat de cama K, dă comandăpentru indexarea magazinului adus în

poziţia dorită.

Dacă se notează cu:

- p – pasul liniar dintre două scule de pe transportorul cu lanţ;

- z – numărul de paşi peste care sare la o nouă indexare;

- D – diametrul tamburului 5 cu opritori reglabili;

- D5 – diametrul roţii de lanţ z5;

- α – unghiul de pe tambur intre cei 2 opritori consecutivi, din laţul cinematic

rezultă: nv = nIII * (z6/z7) * (z8/z9)

18

iar pe desfăşuratele lanţului şi tamburului:

pz = πD5 * nIII; πD * nv = παD/360,

astfel că prin înlocuiri se obţine:

α = p * z * (z6/z7) * (z8/z9) * [360/(πD5)].

Indexarea transportului cu lanţ se

realizează cu ajutorul motorului hidraulic MH1; tija

pistonului acestuia (fig.2.14) pătrunde cu capul

conic în golurile dintre dinţii roţii z13.

Prinderea sculei în transportor se

realizează cu ajutorul unei bucşe conice, asigurarea

făcându-se cu arcuri şi bile.

Firma CINCINATI MILACRON

construieşte centre de prelucrare CIM – X Changer,

la care arborele principal este orizontal. Magazinul

de scule este dispus în partea superioară şi, pentru

capacităţi mici de inmagazinare este de tip disc.

La centrul de prelucrare CIM –X Changer 720, pentru mărirea capacităţii de

inmagazinare a sculelor (fig. 2.15), se folosesc două magazine MS1 şi MS2 (fig. 2.15,a) de tipul

transportor cu lanţ. Mâna mecanică 1 extrage alternativ sculele din cele două magazine, în care

scop motorul hidraulic MH basculează alternativ spre dreapta şi spre stânga suportul celor două

magazine; în acest fel, în dreptul mâinii mecanice este adus succesiv postul de schimb al

magazinului MS1 şi postul de schimb al magazinului MS2 (fig. 2.15,b).

O altă soluţie de mărire a capacităţii de înmagazinare, tot la centrul de prelucrare

CIM –X Changer 720, constă în folosirea magazinului cu lanţ în meandru (fig. 2.16)

1.2. TRANSFERUL SCULELOR

19

Prin transferul sculelor se înţelege totalitatea operaţiilor executate de mecanismele

auxiliare în vederea extragerii/introducerii sculei din/în magazin, a transportului acesteia de la

magazin la axul principal sau invers şi introducerii/scoaterii ei în/din alezajul axului principal.

Poziţia axelor sculelor din punctul de schimb din magazin şi din arborele principal

este definitorie pentru concepţia şi construcţia sistemului de transfer.

În general

sunt mai simple

mecanismele sistemului de transfer la centrele de prelucrare la care sculele ce trebuie schimbate,

ca cea din magazin şi cea din arborele principal, au axele paralele.

Dacă magazinul de scule poate fi aşezat astfel încât axa sculei să fie paralelă cu cea

a arborelui principal (fig. 2.17), atunci transferul sculei se poate face cu o mână mecanică

simplă care are două mişcări de translaţie. În fig. 2.17, a este redată soluţia de schimbare a

schulelor la centrul de prelucrare 70a – NC – 15, care foloseşte două magazine de tip disc şi

două mâini mecanice.

Atunci când magazinul de scule tip revolver nu poate fi aşezat cu axa paralelă, el

se poate aşeza cu axa înclinată, astfel încât scula ajunsă în poziţia de schimb să aibă axa paralelă

cu scula din axul principal (fig.2.17, b). Schimbarea sculei se poate face cu o mână mecanică

dublă, având o mişcare de rotaţie şi una de translaţie.

Sunt două cazuri când, din alte considerente, cele două axe nu sunt paralele, ceea

ce impune proiectarea unui sistem de transfer mai complicat, cu mai multe elemente. În fig.

2.17, c este redat un sistem de transfer folosit în cazul în care sculele ce trebuie schimbate au

20

axele perpendiculare, cu o mână mecanică dublă la care cei 2 cleşti C 1 şi C2 au şi mişcări de

translaţie pentru a putea extrage sculele din locaşurile lor.

În cazul cel mai general, când drumul ce trebuie parcurs de sculă între magazin şi

arborele principal este mai mare, mecanismele ce compun sistemul de transfer cuprind:

- mâna mecanică, numită şi braţ de schimbare a sculelor, prevăzute cu sistem de

apucare a sculei;

- mecanismul de transfer, care realizează transportul între postul de schimb din

magazin şi arborele principal.

În conceperea mecanismelor de transfer al sculei se urmăreşte, în principal

reducerea timpului „aşchie la aşchie”.

1.2.1. Mâini mecanice

Mâna mecanică asigură prinderea şi

extragerea sculei din magazin/arborele principal,

transportul ei de pe întreg drumul dintre magazin şi

arborele pricipal sau numai pe o parte din acesta. Pentrua

realiza funcţiile sale, în afara strângerii cozii sculei, mâna

mecanică execută mişcări de rotaţie, de translaţie ori

combinate, fiind acţionată de lanţuri cinematice, hidraulice

sau combinate.

Mâinile mecanice pot fi clasificate după

numărul de scule pe care-l poartă în mâini mecanice

simple şi mâini mecanice duble (tabelul 2.2.), iar după

tipul mişcărilor ce le execută, se disting mâini mecanice cu

mişcare de rotaţie, de translaţie, de rotaţie şi de translaţie şi

mâini mecanice cu o mişcare de rotaţie şi două mişcări de

translaţie.

Strângerea cozii sculei se face cu un cleşte, care poate avea o falcă fixă şi una

mobilă, sau ambele fălci mobile.

21

Cele două braţe ale mâinii mecanice duble pot fi acşionate simultan sau succesiv

(unul dependent de celălalt).

În primul caz, extragerea celor două scule se face simultan cu ambele braţe, ceea

ce înseamnă că scula următoare aşteptă terminarea prelucrării cu scula precedentă în postul de

schimb.

În cel de al doilea caz, extragerea celor două scule se face succesiv, scula

următoare terminarea prelucrării în vecinătatea arborelui principal; timpul de schimb „aşchie la

aşchie” este mai scurt.

Construcţia mâinii mecanice M1 rezultă din fig. 2.18, a şi b.

Rotirea sa în jurul propriei axe II se realizează cu motorul hidraulic MH1, pe a

cărui tijă este danturată o cremalieră ce angrenează cu pionul z5.

Deplasarea axială se realizează cu ajutorul motorului hidraulic cu piston diferenţial

MH2, al cărui piston este fix iar cilindrul mobil.

Dacă α este mărimea unghiului de rotire a mâinii mecanice simple, în grade,

lungimea cursei pistonului motorului hidraulic MH2 este

l = * ,

în care m, z5

reprezintă

modulul,

respectiv

numărul

de dinţi ai

pinionului

z5.

Prinderea

cozii

conice 1 a

sculei de

către

22

mâna simplă se realizează cu ajutorul unei bucşe conice 2 (fig. 2.18, c), deplasarea axială fiind

împiedicată de cele două bile 3, împinse radical fiecare de câte un arc 4.

Prinderea sculei de către mâna mecanică se realizează în zona profilată 5 a cozii

sculei.

Construcţia mâinii duble rezultă din fig. 2.19.

Fiecare din cele două braţe de la capătul mâinii M2 este dotat cu câte doi cleşti 1,

care apucă scula din zona notată cu 5 în figura precedentă (fig. 2.18, c).

Închiderea şi deschiderea celor doi cleşti se realizează cu ajutorul motoarelor

hidraulice MH1, MH2 pe ale căror tije sunt danturate cremalierele duble Cr1, Cr2, care

angrenează fiecare cu câte două pinioane z1, z2, respectiv z3 şi z4.

Deplasarea axială a mâinii duble se efectuează cu ajutorul motorului hidraulic

MH3, prin al cărui piston sunt alimentate motoarele MH1 şi MH2.

Succesiunea fazelor ciclului de lucru este secvenţială: la capetele curselor

motoarelor hidraulice, limitatori de cursă acţionează asupra electro magneţilor E şi sertăraşelor

distribuitoare SD, care comandă accesul lichidului sub presiune spre motoarele hidraulice ce

urmează să intre în acţiune.

La centrele de prelucrare, la care magazinul este montat pe păpuşa mobilă, iar axa

sculei în postul de schimb din magazin este perpendiculară pe axa arborelui principal, cele două

braţe ale mâinii mecanice pot fi acţionate independent (fig. 2.20, a şi b) sau simultan (fig. 2.21).

Pe corpul 1 (fig. 2.20,a), care, în interior, poartă toate mecanismele mâinii

mecanice, sunt articulate braţele 2, 3 în punctele4, 5. Mişcările necesare desfăşurării ciclului de

lucru sunt următoarele:

- mişcarea de rotaţie II, efectuată de braţul 2, pentru scoaterea sculei S1 din

arborele principal AP;

- mişcarea de rotaţie III efectuată de braţul 3, pentru scoaterea sculei S2 din

magazinul de scule;

- mişcarea de rotaţie I, pe 180°, necesară inversării poziţiei celor două scule.

Mişcările de rotaţie II, III ale braţelor 2, 3 se efectuează cu ajutorul motoarelor

hidraulice rectilinii MH1, MH2, ale căror tije deplasează prin intermediul rolelor 6, 7,

cremalierele Cr1, Cr2; acestea angrenează cu sectoarele dinţate z1, z2, producând rotaţia braţelor

2, 3în jurul axelor 4, 5.

23

Mişcarea de rotaţie I pe 180°, se efectuează cu ajutorul unui motor hidraulic cu

paletă oscilantă MH3.

Paleta oscilantă 8, prinsă cu şuruburi de rotorul 10, se roteşte pe arborele central

fix 9, unghiul de oscilaţie fiind limitat de tamponul !!, prins cu şuruburi de corpul fix 1.

Succesiunea fazelor ciclului de lucru este următoarea:

- în timpul desfăşurării procesului de aşchiere cu scula S1, scula S2 este scoasă din

magazin prin acţionarea motorului hidraulic MH2;

- după terminarea procesului de aşchiere de către scula S1, se deschide bucşa

elastică din arborele principal iar acţionarea motorului hidraulic MH1, scula S1 este scoasă din

arborele principal;

- urmează rotirea cu 180° a întregului ansamblu, în vederea schimbării poziţiilor

ocupate de sculele S1 şi S2;

- noua sculă S2 este introdusă în arborele principal, printr-o mişcare de rotaţie a

braţului 3, sub efectul hidraulic motorului MH1, iar prin închiderea bucşei elastice din arborele

principal, scula S1 este strânsă în aceasta şi poate începe secvenţa următoare prin aşchiere;

24

25

- scula S1 este depusă în postul liber din magazin sub acţiunea motorului hidraulic

MH2;

- braţul 2 se retrage , permiţând rotirea magazinului pentru a aduce scula următoare

în postul de schimb;

- braţul 2 revine, apucă sculele următoare şi aşteaptă repetarea ciclului descris.

Mâna mecanică de la centrele de prelucrare CIM – X Changer produse de firma

CINCINNATI – MILACRON sare un principiu funcţional asemănător mâinii mecanice descrisă

anterior.

Cele două braţe 1, 2, acţionate simultan (fig. 2.21) efectuează următoarele mişcări

necesare transferării sculelor S1, S2 din magazinul de scule în arborele principal şi invers:

- rotaţia în jurul axelor I, II, necesară prinderii şi extragerii sculelor din locaşurile

lor;

- rotaţia comună în jurul axei III, pentru inversarea poziţiei ocupate de cele două

scule.

Mişcările de rotaţie în jurul axelor I, II se efectuează sub acţiunea motoarele

hidraulice MH1, MH2 care deplasează cremalierele Cr3, Cr4 aflate în angrenare cu roţile dinţate

z2, z3.

Mişcarea de rotaţie în jurul axei III este realizată de două motoare hidraulice cu

simplă acţiune (câte unul pentru fiecare sens) ale căror tije cremaliere Cr1, Cr2 rotesc pinionul

z1, danturat dintr-o bucată cu axul III.

În fiecare din cele două braţe este

prevăzut un cleşte mecanic pentru prinderea

sculei: funcţionarea acestuia rezultă din fig.

2.22.

Rotirea axului III de către roata

dinţată z3 duce la rotirea celor două pârghii 2,

care străbat radial acest ax la extremităţile

sale . Acestea articulate în boş-urile IV cu tijele

3, transmit acestora o mişcare de translaţie

26

verticală în sus: aceeaşi mişcare o efectueaăză suportul 10, prins cu şuruburi cu tijele 3, cele

două arcuri laterale 7 deschizându-se.

Două plăcuţe 4, similare faţă de axa longitudinală a braţului 1, sunt articulate prin

două bolţuri V cu suportul 10 şi prin bolţul VI cu pârghia 5, care constituie falca mobilă a

cleştelui de prindere a sculei.

Falca fixă a acestui cleşte este constituită din plăcile fixe 6 şi 11, cu care falca

mobilă este articulată cu ajutorul bolţului VII.

Falca mobilă 5 are în partea de jos o proeminenţă toroidală 12, proeminenţe

simetrice sunt practicate pe fălcile fixe 6 şi 11.

În consecinţă, falca mobilă se roteşte faţă de bolţul VII, proeminenţa 12 pătrunde

în canalul toroidal 9, practicat în gulerul sculei S2, în timp ce proeminenţele plăcilor 6 şi 11

pătrund în canalul toridal simetric 8 din acelaşi guler, strângând în acest mod scula.

Roata dinţată z3 continuă să se rotească, ceea ce are ca efect rotirea întregului braţ

1 în jurul axei III, făcându-se astfel

extragerea sculei din locaşul arborelui

principal.

Mâna mecanică din fig. 2.23, a

este folosită pentru apucarea portsculelor cu

coadă prismatică PS, şi scoaterea acestora

din magazin.

Prinderea portsculelor se face

prin pătrunderea celor două braţe 1, 2 în

canalele în V de pe cele două feţe opuse ale

portsculei PS.

Acţionarea braţelor 1, 2 se

realizează cu motorul piston diferenţial MH, pe a cărui tijă sunt articulate pârghiile 3, 4; la

rândul lor pârghiile 3, 4 sunt articulate de braţele 1, 2, care au posibilitatea să se rotească în

bolţurile 5, 6 fixate în corpul 7.

Cursa pistonului motorului hidraulic MH este limitată de şurubul 8, asigurat

împotriva desfacerii de piuliţa 9.

27

Dacă se notează cu A1OB1C1 poziţia închisă a mecanismului de acţionare a mâinii

mecanice, şi cu A2OB2C2 poziţia lui deschisă (fig.2.23, b), unghiul de oscilaţie a pârghiei 1 este

sin α = h/a, în care cursa h a punctului de apucare a portsculei trebuie să fie cu câtiva milimetri

mai mare decât înălţimea canalului V.

Pe de altă parte, din proiecţia pe verticală,

d sin γ + b sin α = b sin β; sin β = sin α + sin γ

Fig .2,23

Cu ajutorul acestor relaţii, se poate determina, din ecuaţia de proiecţie pe orizontal,

cursa pistonului motorului hidraulic:

d = = ( c cos γ + b cos α) – ( c cos β + b) =

= c ( cos γ – cos β) – b(1 – cos α).

1.2.2. Mecanisme de transfer

Frecvent, la proiectarea centrelor de prelucrare apare problema dificilă a dispunerii

magazinului de scule cât mai aproape de arborele principal al maşinii, fără a îngreuna însă

accesul sculei la piesa. Distanţele mari dintre planul de extragere a sculelor din magazin şi

planul de introducere a acestora în arborele principal impun existenţa mecanismului de transfer.

Acesta are rolul de a transfera (transporta) scula pe întreg traseul dintre cele două puncte, de

schimb şi de lucru, sau numai pe o parte a acestuia.

Mecanismele de transfer pot fi cu mişcare de translaţie sau cu mişcare de rotaţie.

Unul dintre cele mai complexe mecanisme de transfer este cel folosit la centrul de

prelucrare prin strunjire, deschis în fig. 3.10.

El este acţionat de către (fig. 2.24):

- cremaliera Cr, pentru deplasarea pe orizontală I;

- motorul hidraulic MH2, cu piston diferenţial, pentru deplasarea pe verticală II;

28

-

motorul hidraulic

MH3, a cărui tijă

–

cremalieră angrenează cu pinionul z1, în vederea efectuării mişcării de rotaţie III în jurul unui ax

vertical;

- motorul hidraulic MH4, a cărui tijă – cremalieră angrenează cu pinionul z2 (fig.

2.25), în vederea efectuării mişcării de rotaţie IV în jurul unui ax orizontal;

- două motoare hidraulice MH1, ale căror tije acţionează fiecare câte doi căţei 1, în

vederea prinderii sau eliberării cozii prismatice a portsculelor.

29

1.2.3. Locuri de aşteptare a sculei

Locurile de aşteptare a sculei, numite şi locuri tampon sau locuri de schimb, sunt

utilizate, în primul rând, la sistemele complicate de schimbare a sculei, cu distanţa mare între

planul de lucru şi planul magazinului. Raţiunea acestor locuri de aşteptare este aceea a reducerii

timpului auxiliar. Schimbarea sculei între locul de aşteptare şi arborele principal se face simplu,

cu ajutorul mâinii mecanice duble, într-un timp minim, iar transferul sculei din magazinul la

locul de aşteptare este suprapus timpului de prelucrare cu

scula anterioară.

În fig. 2.26 este redată schema de principiu a

sistemului de transfer şi schimbare a sculei la centrul de

prelucrare 5 C GSP (Franţa).

Mâna mecanică simplă M1 printr-o mişcare de

translaţie şi una de rotaţie realizează transferul sculei între

magazin şi locul de aşteptare LA. Schimbarea sculei în/din

alezajul arborelui principal se realizează acu ajutorul mâinii

mecanice M2, care execută o mişcare de translaţie şi una de rotaţie.

30

1.3 SISTEME DE STRÂNGERE ŞI BLOCARE A SCULELOR

Sculele se montează în arborele principal sau în sania portsculelor cu ajutorul unui

dispozitiv intermediar numit portsculă. În primul caz, al montării sculelor în arborele principal,

dispozitivul intermediar se fixează pe o suprafaţă de revoluţie, iar în cel de-al doilea caz, al

montării lor în sania portscule, suprafaţa de fixare era prismatică.

Fixarea şi eliberarea sculei din arborele principal depinde de forma cozii

dispozitivului intermediar care poate fi cilindrică (fig. 2.27, a)sau conică (fig. 2.27, b).

Pentru cozile cilindrice, fixarea în arborele pricipal se face cu ajutorul bucşei

elastice. În fig. 2.28, care reprezintă o secţiune schematică prin arborele principal şi

mecanismele sistemului de transfer, se poate vedea forma sculei S1 montată în portscula PS, în

arborele principal cu ajutorul bucşei elastice 1, care este strânsă datorită arcului 2. Pentru

extragerea sculei S1, bucşa elastică se desface sub acţiunea tijei pistonului hidraulic3. Scula S2

montată în magazinul MS se fixează printr-un opritor cu bilă şi arc, bila intrând într-un canal al

dispozitivului intermediar.

În principiu, prinderea sculelor cu o coadă conică se poate realiza cu bucşă elastică

sau cu bile.

În cazul

prinderii prin bucşă

elastică, în coada

portsculei PS (fig. 2.29,

a) este înşurubată o tijă 3,

prevăzută cu un guler de

care trage bucşa elastică 1

închisă, prin intermediul

tijei 2, care se deplasează

spre dreapta ca urmare a

destinderii arcurilor disc

4. Închiderea bucşei

31

elastice se realizează spre dreapta ca urmare a destinderii arcurilor disc 4. Închiderea bucşei

elastice se realizează datorită conicităţii interioare din arborele principal.

La deplasarea tijei 2 spre stânga (fig. 2.29, b), de obicei sub acţiunea unui motor

hidraulic, bucşa elastică se deschide, eliberând coada portsculei; tija centrală 2 împinge scula

spre stânga, astfel ca ea poate fi preluată de mecanismul de extracţie al mâinii mecanice, care o

deplasează spre magazin.

În cazul prinderii cu bile (fig. 2.29,c), după ce coada portsculei este introdusă de

mâna mecanică în locaşul din arborele principal AP, bilele 1 pătrund în spatele gulerului din tija

3, înşurubată în coada portsculei.

La deplasarea tijei centrale 2 spre dreapta sub efectul arcurilor disc 4 (fig. 2.29, d),

ea trage axial în acest sens de portsculă prin bucşa 6, în ale cărei găuri radiale sunt introduse

bilele 1.

La deplasarea tijei 2 spre stânga, sub acţiunea unui motor hidraulic bilele ajung în

zona conică şi degajarea din capătul din stânga al bucşei 5 apoi bilele se deplasează radial către

exterior, deblocând coada postsculei; aceasta poate fi extrasă axial spre stânga de către mâna

mecanică a mecanismului de

transfer.

Un sistem de

blocare a portsculei a portsculei

cu coadă conică PS în arborele

principal 1 al unei maşini de

frezat este prezentat în fig.

2.30, în poziţia portsculă

deblocată.

Blocarea se

realizează cu bucşa elastică 2, a

cărei parte anterioară, în

contact cu bucşa 3, se închide

de deplasarea bucşei elastice

32

spre stângă, şi se deschide la deplasarea acesteia spre dreapta, datorită conicităţii interioare a

bucşei3.

Deblocarea se produce la deplasarea tijei 10 spre dreapta.

În prima fază este comprimat arcul interior 9, iar ulterior, după ce capătul tijei 11 ia

contact cu discul 12, se deplasează spre dreapta bucşa 7. Aceasta datorită pistonului6, comprimă

arcul 8 – care asigură readucerea subansamblului în poziţia iniţială – şi deplasează spre dreapta

tija 5.

În acest fel, bucşa elastică 2 se deplasează spre dreapta, iar cepul conic 4 asigură

deschiderea ei, în vederea eliberării sculei. Continuându-şi cusa spre dreapta, tamponul 15

loveşte şurubul 14 din coada conică a portsculei, împingând-o în afara arborelui principal.

Forţa necesară blocării portsculei în arborele principal o realizează arcul 8.

Un alt sistem de blocare a portsculei cu coadă conică în arborele principal orizontal

a unei maşini de frezat este prezentat în fig. 2.31. Coada conică a portsculei PS este prinsă în

locaşul conic al arborelui principal 1 cu ajutorul bucşei elastice 5, care se deplasează axial sub

acţiunea tijei 2 şi anume: pentru blocarea cozii portsculei, spre stânga, datorită forţei arcurilor

disc 3, şi spre dreapta, pentru deblocarea cozii portsculei, datorită pistonului motorului hidraulic

MH.

33

Bucşa elastică (fig. 2.32), la dreapta spre stânga, se închide, datorită suprafeţelor

conice b; cu suprafaţa plană interioară a ea trage de gulerul şurubului 6, realizând blocarea.

La deplasarea spre dreapta, bucşa elastică se deschide, eliberând gulerul şurubului

6 (fig. 2.31), care, ulterior, lovit de partea frontală a tijei 7, împinge portscula PS spre dreapta,

realizând scoaterea acesteia din arborele principal.

Blocarea unei portscule cu coadă conică în arborle principal orizontal rotativ şi

culisant este redată în fig. 2.33. Arborele de alezare 1 este montat culisant în arborele tubular

pentru frezare 2, de la o maşină de alezat şi frezat. Roata dinţată z1 asigură arborelui tubular 2

mişcarea principală de rotaţie, care se transmite şi arborelui 1 de alezare.

Mişcarea de avans a arborelui de alezare se obţine din mişcarea de rotatie primită

de la roata dinţată z2, şi transformată în mişcare de translaţie de mecanismul şurub 4 – piuliţă5;

şurubul se roteşte, piuliţa avansează axial cu arborele.

34

Capitolul 2. TIPURI DE CENTRE DE PRELUCRARE

Pentru clasificarea centrelor de prelucrare se pot folosi mai multe criterii:

a) după operaţia tehnologică realizată şi tipul maşinii – unelte din care provin, se

disting:

centre de prelucrare prin strunjire;

centre de prelucrare prin găurire;

centre de prelucrare prin găurire, frezare şi alezare;

centre de prelucrare combinate.

b) după poziţia arborelui principal:

centre de prelucrare cu arbore principal orizontal;

centre de prelucrare cu arbore principal vertical.

c) după forma şi tipul magazinului de scule, se disting centre de prelucrare cu:

magazin de tip disc (cu axa orizontală, verticală sau înclinată);

magazin de tip transportor cu lanţ (dreptunghiular sau oval).

d) după gradul de mobilitate al suportului magazinului de scule, sunt centre de

prelucrare cu:

magazin fix;

magazin mobil (deplasabil).

e) după poziţia relativă a axei arborelui principal şi axei magazinului se deosebesc

centrele de prelucrare cu:

axe paralele;

axe perpendiculare

axe înclinate în spaţiu.

f) după poziţie de lucru faţă de planul de schimb a sculei (v. cap.2) se întâlnesc

centre de prelucrare la care cele două plane:

coincid;

35

sunt paralele;

sunt înclinate.

g) după tipul unităţii de transfer, există centre de prelucrare:

cu mână mecanică simplă;

cu mână mecanică dublă;

cu un complex de mâini mecanice simple şi duble;

fără unitate de transfer;

cu mâini mecanice şi mecanisme de transfer;

h) după numărul punctelor intermediare prin care trece scula în drumul de la

magazin la arborele principal (locuri de aşteptare), se disting centre de prelucrare:

fără loc de aşteptare;

cu un loc de aşteptare;

cu două locuri de aşteptare.

i) după modul de identificare a sculei, sunt centre de prelucrare:

cu codificarea sculei;

cu codificarea locaşului sculei din magazin.

Centrele de prelucrare prin strunjire pot avea arborele principal orizontal (de tipul

strung normal) sau vertical (de tipul strung carusel). Magazinul este, în general, fix, de tipul

transportor cu lanţ la primele şi respectiv de tip disc la celelalte. Sculele folosite pot fi cu coadă

conică sau prismatică.

Centrele de prelucrare prin găurire pot avea arborele principal vertical (cele mai

răspândite) sau orizontal. În cazul centrelor de prelucrare mici, mecanismul de transfer lipseşte,

arborele principal efectuând mişcarea de avans fără a scoate scula din magazin. Coada sculei

poate fi cilindrică sau conică. Prinderea ei în arborele principal se realizează fie cu bile, fie cu

bucşă elastică de strângere. Magazinul de scule este, în general, de tip disc, mărimea capacităţii

de înmagazinare făcându-se folosind două magazine de scule dispuse în plan orizontal simetric

faţă de arborele principal.

Cele mai numeroase sunt centrele de prelucrare prin găurire, frezare şi alezare care

au la bază maşinile de alezat şi frezat.

Magazinele de scule folosite sunt deopotrivă de tip disc sau cu lanţ, dispuse cu axele

orizontal sau vertical.

36

Centrele de prelucrare combinate, mai puţin răspândite decât celelalte, au în structura

lor două – trei tipuri de maşini – unelte, fiecare posedând magazin de scule şi unitate de transfer.

Existenţa unui mare număr de tipuri de centre de prelucrare face dificilă gruparea lor

riguroasă, unul şi acelaşi centru de prelucrare putându-se regăsi în diferite grupe precizate

anterior. De aceea, în cele ce urmează, centrele de prelucrare vor fi grupate după criteriul care

ţine seamă de maşina – unealtă care stă la baza centrului de prelucrare.

2.1. CENTRE DE PRELUCRARE PRIN STRUNJIRE

Construcţia de centre de prelucrare prin strunjire nu s-a extins pe măsura producţiei

centrelor de prelucrare prin găurire, alezare şi frezare, deoarece s-a constatat că pentru strunjire,

rare sunt piesele care necesită mai mult de 16 – 20 scule diferite.

În consecinţă, s-au dezvoltat strungurile normale cu comandă numerică şi 1-2 capete

revolver, care permit prelucrarea acestui număr de scule. Totuşi un număr de firme

constructoare au produs diferite centre de prelucrare prin strunjire, în a căror concepţie de bază

se disting strungurile normale şi respectiv strungurile carusel cu comandă numerică, echipate cu

magazin de scule.

La centrele de prelucrare provenite din strungurile normale, dacă numărul de scule

necesare nu este prea mare, magazinul de scule poate fi dispus pe cărucior sau pe batiul

strungului, în locul păpuşii mobile; în acest caz, mecanismul de transfer se deplasează pe

ghidajele batiului, între sania portcuţit şi magazinul de scule.

Dacă magazinul sculelor necesare este mare, magazinul de scule este dispus separat

pe batiul maşinii.

La centrele de prelucrare provenite din strungurile carusel, magazinele de scule sunt

montate pe traversa mobilă; diferite soluţii utilizate diferă esenţial numai dacă pe suportul

portcuţit există posibilitatea fixării sculelor fixe sau rotative.

37

2.1.1. CENTRE DE PRELUCRARE PRIN STRUNJIRE PROVENITE DIN

STRUNGURI NORMALE

a. Centre de prelucrare prin strunjire cu magazin de scule de tip disc.

Centrele de prelucrare care au magazine de scule de tip disc prezintă avantajul unor

soluţii simple din punct de vedere cinematic şi constructiv, atât pentru magazinul propriu – zis,

ca şi pentru mecanismul de transfer ai sculelor. Ele au însă dezavantajul unui număr relativ mic

de scule pe care-l pot înmagazina.

Centrul de prelucrare prin strunjire DCN OERLICON (fig. 3.1) este prevăzut cu un

magazin de scule MS de tip disc, având 12 posturi, aşezat în spatele batiului strungului, şi o

mână mecanică M cu mişcare de translaţie, identificarea sculelor făcându-se prin codificarea

locaşurilor magazinului.

Ciclul de schimbare a sculelor, redat în fig. 3.2, comportă următoarele faze:

după terminarea prelucrării unei suprafeţe, căruciorul strungului C se

deplasează în dreptul mâinii mecanice M;

mâna mecanică M se deplasează în sensul b, către magazinul de scule MS,

din care prinde şi extrage scula S2, care urmează la prelucrare, după care revine în poziţia

iniţială;

sania portsculă SPS se deplasează către mâna mecanică M, aducând în faţa

acesteia scula utilizată S1;

deplasarea mâinii mecanice în sensul a, pe o distanţă determinată, astfel încât

scula S2 este adusă în dreptul saniei portsculă SPS, iar scula S1 ajunge în faţa dispozitivului de

blocare D, care în acest moment se ridică;

sania portsculă, SPS se retrage, după ce a preluat scula S2 ce urmează în

prelucrare, iar dispozitiv D coboară eliberând scula utilizată S1;

deplasarea mâinii mecanice M în sensul b pentru aducerea sculei S1 în

magazinul de scule MS; în timpul fazelor de mai sus magazinul de scule MS s-a rotit pentru a

aduce în dreptul mâinii mecanice locaşul sculei folosite S1;

38

mâna mecanică M se retrage în poziţia de aşteptare, iar magazinul de scule

MS se indexează pentru a aduce în dreptul mâinii mecanice scula care urmează la prelucrare.

Centrul de prelucrare prin strunjire V – 630 H. Harbeck provine dintr-un strung

normal, cu un magazin de tip disc cu o capacitate de 8 scule şi codificarea sculelor din magazin.

Particular la acest centru de prelucrare este faptul că magazinul de scule şi mâna mecanică sunt

montate pe căruciorul strungului

2.1.2. CENTRE DE PRELUCRARE PRIN STRUNJIRE PROVENITE DIN

STRUNGURI CARUSEL

39

În construcţia strungurilor carusel magazinul de scule MS (fig. 3.13) este asamblat

lateral pe traversa mobilă; el efectuează numai mişcarea de poziţionare unghiulară a portsculei

dorite, aducând-o în poziţia necesară schimbului cu portscula PS fixată în suportul portsculei

fixată în suportul portsculei SPS.

Suportul portsculei este cel ce efectuează „naveta” între poziţia iniţială finală al

portsculei folosite în procesul de aşchiere, şi postul de schimb cu magazinul de scule.

Din această cauză, faţă de schema generală care caracterizează un centru de

prelucrare, mecanismul de transfer lipseşte.

Construcţia suportului portsculă SPS diferă de cea a strungurilor carusel clasice, din

cauza necesităţii de a realiza prinderea sculelor automatizată secvenţial, cu ajutorul limitatorilor

de cursă. Magazinul de scule participă efectiv la preluarea sculei din suportul portcuţit.

Fazele ciclului de schimbare a sculelor rezultă din fig. 3.14. După terminării

prelucrării (fig. 3.14, a) urmează rotirea sculei S1 cu 180° de către mecanismul de prindere şi

deplasarea ei, împreună cu suportul portsculei SPS către magazinul de scule MS (fig. 3.14, b).

40

După depunerea sculei S1 în locaşul liber al magazinului, suportul portsculei se

retrage, iar magazinul de scule se roteşte (fig. 3.14, c) aducând scula următoare S 2 în poziţie de

schimb. În continuare, suportul portcuţit se aproprie din nou de magazin şi preia scula S2 (fig.

3.14, d) cu care se retrage spre piesa de prelucrat (fig. 3.14, e) în vederea efectuării următoarei

faze a procesului de aşchiere.

2.2. CENTRE DE PRELUCRARE PRIN GĂURIRE

2.2.1. CENTRE DE PRELUCRARE PRIN GĂURIRE CU MAGAZIN DE

SCULE DE TIP DISC

Centrele de prelucrare cu magazin de scule de tip disc permit soluţii cinematice şi

constructive mai simple atât pentru magazinul de scule cât şi pentru mecanismul de transfer al

sculelor. Considerentul simplităţii cinematice şi constructive a condus la fabricarea de centre de

prelucrare prin găurire fără mecanism de transfer al sculelor.

Asemenea soluţii au adoptat unele firme constructoare de maşini ca OLIVETTI,

HÜLLER, FRITZ WERNER şi altele. Particular acestor centre de prelucrare este faptul că prin

rotirea magazinului de scule sunt aduse succesiv în poziţie coaxială cu arborele principal

locaşurile portscule, realizându-se atât funcţia de transfer cât cea mâinii mecanice.

Din această categorie a centrelor de prelucrare, cărora le lipsesc atât mecanismul de

transfer cât şi mâna mecanică, face parte din centrul de prelucrare BA 40/18 LB HÜLLER (fig.

3.15, a). El este dotat cu un magazin de scule cu 18 locaşuri codificate, având axa de rotaţie

paralelă cu arborele principal.

Schimbarea sculelor se face similar centrului de prelucrare AUCTOR CNS –

OLIVETTI, cu deosebirea ce transmitea motorului şi a mişcării de rotaţie la sculă se face prin

cuplajul frontal CF (fig. 3.15, b). Scula nu părăseşte magazinul de scule, fiecare locaş fiind o

pinolă ce se deplasează în mişcare de avans.

41

Pentru funcţia de transfer a sculei unele firme constructoare de centre de prelucrare

au conceput magazinul de scule cu o mişcare suplimentară: de rotaţie, în jurul unui punct

exterior, sau de translaţie.

Un exemplu îl constituie cazul maşinilor de găurit de dimensiuni mici, cu un montant

1 (fig. 3.16), la care greutatea magazinului de scule este redusă. Magazinul MS se poate monta

direct pe cutia de viteze şi avansuri CVA, prin intermediul suportului 5, care poartă toate

mecanismele necesare efectuării mişcărilor magazinului [63].

Rotirea magazinului în jurul axei verticale VI, în vederea aducerii sculei dorite în

poziţie de schimb, se realizează de către motorul electric ME4

(fig. 3.17), prin intermediul roţilor de curea D1, D2 şi al curelei

12.

Blocarea magazinului în poziţia rotită se obţine cu

ajutorul motorului pneumatic liniar Mp2.

Magazinul de scule, prin pârghiile 3 şi 4, este

articulat faţă de suportul 5 în axele II şi III, formând cu acestea

un paralelogram care permite efectuarea unei mişcări plan –

paralele. Această mişcare o efectuează motorul pneumatic

rotativ Mpr, prin intermediul angrenajului cilindric z1, z2,

sectorul dinţat z2 având axa de rotaţie în axa II a pârghiei 4.

42

În urma efectuării acestei mişcări plan – paralele, magazinul coboară, aducând scula

S1 care urmează să fie folosită în procesul de prelucrare, în axa arborelui principal AP.

Fiecare portsculă cu coadă conică (fig. 3.18) este prevăzută cu proeminenţele 6, care

servesc pentru antrenarea în mişcarea de rotaţie, şi gulerele cilindrice 7, 8 pentru aşezarea

portsculei în locaşul din magazin.

La coborârea pinolei 9 în mişcare de avans, alezajul conic al arborelui principal

pătrunde pe coada conică a sculei; în primele momente după realizarea acestui contact, bila 10

este apăsată în jos, deformând arcul constituit din foia de tablă 11.

După prelucrarea sculei de către arborele principal, magazinul de scule se retrage în

poziţia iniţială, superioară, se roteşte pentru aducerea unei noi scule în poziţie de schimb şi

aşteaptă terminarea lucrului cu scula aflată în aşchiere.

2.2.2. CENTRE DE PRELUCRARE PRIN GĂURIRE, CU MAGAZIN DE

SCULE CU LANŢ

La maşinile de găurit de mici dimensiuni, la care greutatea magazinului nu este

prea mare, construcţia permite deplasarea sculei S1 din magazin, în mişcare de avans către piesa

P, fără scoaterea sculei din magazin (fig. 3.34).

În acest fel nu mai este necesar nici mecanismul de transfer şi nici mâna mecanică

cu care scula se scoate din magazin şi se introduce în arborele principal, ceea ce simplifică

substanţial construcţia [75].

Arborele principal (fig. 3.35) primeşte mişcarea de rotaţie de la angrenajul conic

z1/z2 şi arborele tubular 4. Mişcarea de avans se obţine de la motorul hidraulic MH2, al cărui

piston este solidar cu carcasa exterioară a rulmentului ce susţine la partea superioară arborele

principal.

43

44

45

Magazinul de scule are forma unui transportor cu lanţ fiind format din două

jumătăţi 2 şi 3, tensionate axial de arcurile 5, 5’. Jumătatea inferioară 3 este fixată rigid pe

carcasa arborelui principal, în timp ce jumătatea superioară 2 se poate deplasa pe verticală,

simultan cu arborele principal, în limitele jocului dintre cele două elemente.

Pe cele două jumătăţi de magazin se deplasează, pe căi de rulare corespunzătoare,

rolele 6. Sculele sunt dispuse în magazin prin intermediul unor rulmenţi radiali. La un moment

dat, datorită motorului hidraulic MH2, arborele principal, în mişcarea de avans ia contact prin

alezajul său cu coada conică a sculei. În continuare, arborele principal deplasează şi scula în

mişcarea de avans, astfel că, cu excepţia jumătăţii inferioare 3, întregul magazin coboară în

mişcarea de avans, tensionând arcurile 5 şi 5’.

În cursa de ridicare, arborele principal părăseşte contactul cu coada conică a sculei

şi magazinul revine în poziţia iniţială. Rotirea sa, cu numărul de paşi doriţi, se obţine cu ajutorul

motorul hidraulic MH1, care acţionează asupra gulerului 7 al portsculei.

Centrul de prelucrare B.F. FRITZ WERNER (fig.3.36) este dotat cu un magazin de

scule cu lanţ cu 30 locaşuri şi un cap revolver portscule cu 6 locaşuri. Atât magazinul de scule

cât şi capul revolver sunt montate pe păpuşa mobilă PM, ceea ce permite schimbarea sculelor în

timpul procesului de aşchiere (fig. 3.37).

Pentru aducerea unei scule în capul revolver CR, sania de transfer S se deplasează

către dreapta până când mâna mecanică M prinde scula ce urmează la schimb, iar prin

deplasarea acesteia în sus, scula este extrasă din locaşul magazinului. Mâna mecanică, deplasată

de sania S, îşi continuă mişcarea spre dreapta până când scula ajunge în dreptul capului revolver

CR, moment în care coboară şi aşează scula în alezajul axului acestuia. Mâna mecanică se ridică

şi se retrage astfel că, după determinarea prelucrării capul revolver astfel că, după terminarea

prelucrării capul revolver se poate indexa, începând prelucrarea cu o nouă sculă. În acest timp,

mâna mecanică M şi sistemul de transfer cu sania S realizează transferul sculei folosite din capul

revolver în magazin, parcurgând invers fazele descrise mai sus. După depunerea sculei folosite

în locaşul magazinului, acesta se deplasează, aducând o nouă sculă la schimb. Cu aceasta ciclul

de schimbare a sculelor se reia. Sistemul de codificare este materializat pe scule.

46

2.3. CENTRE DE PRELUCRARE PRIN GĂURIRE, FREZARE ŞI

ALEZARE

Aceste centre de prelucrare sunt cele mai numeroase, fiind construite după modelul

maşinilor de alezat şi de frezat. Diversitatea de soluţii este foarte mare. Magazinele de tip disc

sau transportor cu lanţ, aşezate în plan orizontal sunt dispuse, de regulă, la partea superioară a

montatului, în timp ce pentru capacităţi mari de înmagazinare, pentru scule grele, se foloseşte

magazinul de tip transportor cu lanţ, situat în plan vertical, fixat pe montantul maşinii sau pe un

suport propriu. În acest caz, drumul de la locaşul de schimb din magazin la arborele principal

devine lung, mâna mecanică dublă nu-l poate străbate singură, fiind necesare şi alte elemente şi

alte elemente pentru deplasarea sculei scoase din magazin. Apar în acest fel puncte intermediare

pe traseul amintit, puncte în care se face transferul sculei de la un manipulator la altul.

Suportul magazinului ca şi al mecanismul de transfer, poate fi fix sau deplasabil.

Distanţa dintre arborele principal şi

punctul de schimb din magazin

poate fi constantă sau variabilă.

Poziţia punctului de schimb a

arborelui principal poate fi

obligatorie sau indiferentă.

Dacă suportul

mecanismului de transfer este fix,

arborele principal trebuie sa se

deplaseze în gol până în punctul de

acces la mecanismul de transfer,

ceea ce face ca timpul de schimb

„aşchie la aşchie” să crească.

Mărimea acestor curse în gol este

variabilă, dependentă de poziţia

arborelui principal în zona de

lucru, în timpul prelucrării.

47

Dacă magazinul de scule şi mecanismul de transfer sunt plasate pe păpuşa mobilă,

sau se deplasează pe ghidaje proprii sincron cu păpuşa mobilă, poziţia relativă dintre punctul de

schimb; mecanismul de transfer şi arborele principal rămâne invariabilă. Schimbul se poate face

în orice poziţie a arborelui principal în care traiectoriile elementelor în mişcare nu intersectează

piesa prelucrată.

2.3.1. CENTRE DE PRELUCRARE PRIN GĂURIRE, FREZARE ŞI

ALEZARE CU MAGAZIN DE SCULE DE TIP DISC

Pentru magazinele de scule de capacitate medie şi greutate mare o soluţie

clasică este aceea de a plasa magazinul cu axa orizontală (fig. 3.38), pe un suport propriu.

Sculele au axa paralelă arborelui principal, mecanismul de transfer fiind o mâna mecanică cu

braţ dublu, braţele fiind acţionate independent.

Mâna mecanică se poate deplasa axial, paralel cu arborele principal, pentru

introducerea şi extragerea sculelor, şi se poate roti cu 180°, pentru inversarea poziţiei sculelor.

Magazinul de scule se poate deplasa şi el, pe ghidaje proprii, pe direcţia paralelă

arborelui principal, pentru a decala planul de rotire a sculelor faţă de planul frontal care conţine

mâna mecanică.

O maşină de alezat şi frezat echipată cu magazin de scule de tipul disc şi două

mecanisme de transfer este prezentată în fig. 3.39.

48

Piesa P este aşezată pe masa maşinii, dispusă prin intermediul săniilor 4 şi 5 pe

batiul 1; arborele principal AP este montat pe păpuşa 3, care se deplasează pe vertical ghidajele

montantului 2. Greutăţile păpuşii 3, care se deplasează pe verticală pe ghidajele montantului 2.

Greutăţile păpuşii 3 şi ale magazinului de scule MS sunt echilibrate cu ajutorul motorului

hidraulic MH1, de a cărui tijă sunt fixate capetele celor două cabluri ce suspendă păpuşa şi

respectiv magazinul [54].

Magazinul este de tip disc, mecanismul de transfer fiind format de mâna mecanică

simplă M1 şi mâna mecanică dublă M2.

Mâna mecanică M1 realizează scoaterea sculei din postul de schimb A din magazin,

după care se roteşte pentru a aduce scula în postul intermediar B.

49

Mâna mecanică M2 scoate simultan sculele din arborele principal şi din mâna

mecanică M1, se roteşte cu 180° pentru a inversa poziţiile ocupate de cele două scule, după care

se deplasează axial în sens invers, pentru a introduce scula următoare în arborele principal şi

scula folosită în mâna simplă. În continuare, mâna simplă se roteşte în sens invers, din punctul

intermediar B în punctul A, şi se deplasează axial, depunând sacula folosită în magazin.

Mecanismul de echilibrare a greutăţii magazinului de scule MS şi a păpuşii

arborelui principal PM(3) (fig.3.40) se compune din motorul hidraulic MH1, la a cărui tijă 2 sunt

asamblate lanţurile 3 şi 4. Distanţele acestora la axa tijei 2 sunt invers proporţionale cu

greutăţile celor două subansambluri, astfel încât tija 2 să fie încărcată numai prin forţa axială –

rezultanta celor două greutăţi – nu şi prin cuplu de încovoiere.

Blocarea păpuşii PM după reglarea poziţiei sale se realizează cu motoarele

hidraulice cu simplu efect MH9.

Datorită faptului ca poziţia relativă dintre arborele principal şi magazinul de scule

rămâne neschimbată – ca urmare a folosirii mecanismului de echilibrare – timpul necesar

schimbării sculelor nu conţine şi timpul necesar deplasării arborelui principal din poziţia de

prelucrare în poziţia de schimb – ca în cadrul altor centre de prelucrare.

Schema bloc a comenzii acestui centru de prelucrare (fig. 3.41) funcţionează astfel:

informaţiile codificate pe banda perforată 1 sunt critice de cititorul 2, decodificate de

decodificatorul 3, care separă informaţiile privind poziţia saniei – care vor fi prelucrate şi

transmise lanţurilor cinematice de avans atât în ceea ce priveşte direcţia avansului cât şi

mărimea lui – informaţii de comandă ale schimbării sculelor şi informaţii privind efectuarea

altor operaţii auxiliare.

Informaţiile numerice de

poziţionare sunt preselectate în

dispozitivul 4 şi transmise unităţii de

calcul 5. Mai departe, se face un schimb

de informaţii cu blocul 6 de control al

deplasărilor pe cele trei axe X, Y, Z care

primeşte informaţiile de la traductorii de

poziţie TP de pe cele trei direcţii.

50

2.4. CENTRE DE PRELUCRARE COMBINATE

Centrele de prelucrare combinate reunesc două – trei tipuri de maşini – unelte,

asigurând astfel mai multe posturi de lucru, mărind în acest fel productivitatea maşinii. Fiecare

post de lucru, adică fiecare maşină – unealtă, posedă magazin de scule şi mecanism de transfer

propriu; la unele soluţii magazinul este comun.

În fig. 3.71 este redat centrul de prelucrare MT3A care posedă două posturi de lucru.

Unul din posturi (fig. 3.71, a) care execută în principal operaţii prin găurire, posedă

un magazin de tip disc cu 30 locaşuri, sculele fiind aşezate cu axa înclinată. Capul revolver

portscule CR (fig. 3.72, a) are în poziţia de încărcare axa paralelă cu axa sculei din magazin.

Magazinul MS se roteşte aducând în poziţia de primire locaşul liber al sculei care a fost la

prelucrare. Mâna mecanică executând mişcări de translaţii pe două direcţii perpendiculare

extrage scula folosită din capul revolver şi o introduce în locaşul liber din magazin, după care se

retrage în poziţie de aşteptare. Magazinul se roteşte aducând o nouă sculă în poziţia de schimb;

mâna mecanică, executând mişcările într-o succesiune inversă fazei anterioare, introduce scula

în axul capului revolver CR, după care se retrage în poziţie de aşteptare. Capul revolver se

indexează şi începe prelucrarea cu noua sculă.

Al doilea post de lucru (fig. 3.71, b), destinat prelucrărilor prin găurire şi frezare,

este dotat cu un magazin tip disc cu 14 locaşuri şi două mâini mecanice, una simplă M1 şi alta

dublă M2.

Se poate vedea din fig. 3.72, b că mâna mecanică M1 serveşte pentru extragerea

sculei din magazin şi aducerea ei, printr-o mişcare de rotaţie de 90° în plan vertical, cu axa în

poziţie orizontală, astfel încât mâna mecanică M2 executând mişcări de rotaţie şi de translaţie să

poată face schimbul sculei în/din arborele principal.

51

La ambele magazine, identificarea sculei se face prin codificarea locaşurilor

magazinului.

Aceeaşi firmă BURKHARDT – WEBER fabrică centrul de prelucrare MC4 care are

două posturi de lucru, unul destinat prelucrărilor prin găurire şi altul prelucrărilor prin frezare şi

găurire. Pentru un post este prevăzut un magazin

cu lanţ de 36 de locaşuri, iar pentru cel de al

doilea post magazinul este de tip revolver cu 15

locaşuri (fig. 3.73).

Identificarea sculelor, pentru

ambele posturi, se face prin codificarea

locaşurilor din magazin.

52

53

Pentru piesele de tipul arbori, bucşe, carcase, (fig. 3.74, b) care necesită prelucrări

prin strunjire, găurire, frezare, firma japoneză OKUMA a realizat un centru de prelucrare

combinat (fig. 3.74, a), echipat cu un arbore principal de frezare.

Arborele principal de strunjire poate efectua, în afara mişcării principale de rotaţie, o

mişcare de avans verticală.

Suportul turelei de găurire, şi al arborelui principal de frezare, se poate deplasa pe

cele două direcţii orizontale perpendiculare, şi se poate roti pentru poziţionare, în jurul axei sale

verticale.

Turela de găurire se poate roti cu 90°, iar suportul arborelui principal de frezare se

poate poziţiona unghiular, prin rotire în jurul unei axe orizontale.

În partea superioară a suportului turelei este plasat magazinul de scule de tip disc, cu

sculele înclinate. Mecanismul de transfer, cu mâna mecanică cu braţ dublu, se poate deplasa

axial şi se poate roti cu 80°.

Capitolul 3

54

CINEMATICA CENTRELOR DE PRELUCRARE

Calitatea de maşină – unealtă automată la care se mai adaugă şi funcţiunea de

schimbare automată a sculelor, specifică centrelor de prelucrare, influenţează şi cinematica

maşinii determinând particularităţi în concepţia lanţurilor cinematice generatoare şi a celor

auxiliare.

Astfel, datorită faptului că pe centrele de prelucrare se folosesc mai multe procedee

de aşchiere (găurire, frezare, strunjire etc.), pentru realizarea regimurilor de aşchiere optime în

toate cazurile, mărimile de ieşire din lanţurile cinematice generatoare (principal şi de avans) vor

trebui să acopere o gamă de valori foarte largă. Existenţa unor funcţiuni auxiliare noi a

determinat prezenţa de lanţuri cinematice auxiliare inexistente în structura altor maşini – unelte,

cum ar fi: lanţurile cinematice de acţionare a magazinului de scule, de acţionare a mâinii

mecanice, de poziţionare (indexare) a arborelui principal etc.

3.1. LANŢURI CINEMATICE GENERATOARE

Particularităţile în construcţia lanţurilor cinematice generatoare ale centrelor de

prelucrare sunt generate de prezenţa comenzii numerice prin care se creează o independenţă a

maşinii faţă de factorul subiectiv al operatorului uman. Dacă la maşinile – unelte clasice o serie

de erori sistematice (provocate de erorile cinematice ale elementelor din lanţurilor cinematice

sau erorile termice) sunt compensate de către operatorii ce le deservesc, în cazul centrelor de

prelucrare aceste erori trebuie îndepărtate sau compensate fie prin alegerea adecvată a

elementelor cinematice, fie prin soluţii speciale.

Din acest motiv, lanţurile cinematice generatoare ale centrelor de prelucrare au în

structură elemente cu un înalt grad de precizie cinematică şi au o fiabilitate ridicată, conţin

puţine elemente (lanţuri cinematice cât mai scurte) şi sunt dimensionate astfel încât să nu

constituie surse de căldură sau surse de vibraţii.

55

3.1.1. LANŢUL CINEMATIC PRINCIPAL

Structural, lanţul cinematic principal este asemănător celorlalte maşini – unelte. O

caracteristică, în cazul centrelor de prelucrare, o constituie gama mare a vitezelor de aşchiere, ca

urmare a folosirii sculelor de diverse tipuri şi dimensiuni, a diversităţii dimensiunilor

suprafeţelor prelucrate şi a materialelor pieselor. Astfel, viteza principală de aşchiere variază în

limitele a 5m/min necesară la filetare, până la 200 m/min în cazul frezării cu freze cu dinţi

armaţi din carburi metalice. Din acest motiv, turaţiile arborelui principal, în cazul centrelor de

prelucrare, variază în domeniul 10 pană la 3000 rot/min, continuu sau în trepte. În ultimul caz,

raţia progresiei geometrice, de cele mai multe ori, este φ = 1,12, ceea ce corespunde unui număr

mare de trepte de turaţie. Acţionarea lanţului cinematic principal se face cu motoare cu putere

relativ mari (7,5 – 36 kW) acoperitoare pentru regimuri de aşchiere cel mai defavorabil. Această

dimensionare este neeconomică, deoarece centrul de prelucrare nu este solicitat tot timpul la

puterea şi cuplul maxim.

56

Analiza diferitelor soluţii constructive şi cinematice ale unor centre de prelucrare

impune următoarele concluzii:

acţiunea lanţului cinematic principal se realizează: cu motor electric asincron, cu

motor de curent continuu sau cu motor hidraulic;

ca mecanism de reglare al lanţului cinematic principal, în afara reglării prin

motor (motor de curent continuu sau motor hidraulic), se foloseşte o cutie de viteze relativ

simplă cu un număr de trepte mic;

comutarea turaţiilor, pentru a fi automatizată, se face cu mecanisme de tipul

baladorilor hidraulici, cuplajelor hidraulice sau electromagnetice;

57

lanţurile cinematice

principale sunt scurte, conţin puţine

elemente iar arborele principal, pe cât

posibil, este separat de motorul de acţionare

şi celelalte mecanisme din lanţul cinematic,

pentru ca mişcarea de aşchiere să nu fie

influenţată de vibraţiile şi căldura pe care

acestea le produc.

Lanţul cinematic principal al

centrului de prelucrare RAPID – 1 al firmei

WOTAN este antrenat de un motor electric

de curent alternativ de 9 kW (fig. 4.1).

Cutia de viteze este prevăzută cu 8 cuplaje

electromagnetice, dintre care două – L şi R

– selectează sensul de rotaţie al arborelui

principal, iar celelalte 6 permit reglarea

turaţiei. Pe arborele principal VI este

montat un balador cu trei poziţii: A, B, C,

dintre care poziţiile extreme servesc la

închiderea şi deschiderea a două cuplaje cu

dinţi. În acest fel, la arborele principal se

obţin 18 turaţii în progresie geometrică cu raţia φ = 1,25.

Centrul de prelucrare prin strunjire EV630 – 02 (Ungaria) provine dintr-un strung

paralel cu comandă numerică, al cărui cap revolver a fost înlocuit printr-un magazin de scule.

Cutia de viteze (fig. 4.2) este complet separată de păpuşa fixă. În ea se află cuplaje

electromagnetice STROMAG.

Lanţul cinematic principal (fig. 4.3) este acţionat de un motor electric de curent

alternativ de 22 kW, cuplul maximal la arborele principal fiind de 560 daNm.

58

În păpuşa fixă se află roţile

de schimb Av, Bv, pentru reglarea

turaţiei arborelui principal, balador B,

acţionat manual, cu care se obţin două

domenii de turaţii la arborele principal,

precum şi traductorul de filetare TF.

Roţile de schimb au

numerele de dinţi: 33/66; 38/60; 44/55

şi 49/49, ele putându-se monta şi în

ordine inversă. Având în vedere şi

cuplajele din cutia de viteze, se obţin la

arborele principal un număr de 25 de

turaţii.

O construcţie de lanţ

cinematic principal acţionat cu motor de

curent continuu şi reglat printr-o cutie

de viteze cu baladori hidraulici este

arătată în fig. 4.4. Motorul de curent continuu 1, cu puterea de 15 kW acţionează cutia de viteze

prin intermediul unui angrenaj conic şi a unui cuplaj hidromecanic. Cutia de viteze este formată

din două trepte cu doi baladori 2 şi 3, acţionaţi hidraulic de către motoarele hidraulice 4 şi 5,

realizând la arborele principal, antrenat în mişcarea de rotaţie de către roata dinţată 6, două

domenii de turaţii cu variaţie continuă în interiorul lor. Primul domeniu 25 – 150 rot/min se

realizează la cuplu constant, iar al doilea, de la 150 la 3150 rot/min la putere constantă, aşa cum

rezultă din fug. 4.5.

O construcţie principal asemănătoare este folosită şi în cazul centrului de prelucrare

EGO MC al firmei MANDELLI. Cutia de viteze (fig. 4.6), acţionată de motorul de curent