05 Procedeul VD

-

Upload

saringa-george-alexandru -

Category

Documents

-

view

213 -

download

1

description

Transcript of 05 Procedeul VD

PROCEDEUL VD

Procedeul VD

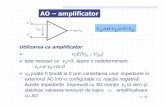

Procedeul VD (Vacuum Ladle Degassing) aplicat la scar industrial prezint mai multe soluii constructive. Una dintre acestea, se remarc prin aceea c oala de turnare, acoperit cu un capac etan special este racordat la instalaia de vid, sistem puin extins, datorit dificultilor legate de etanarea capacului la oala de turnare.

Cea mai utilizat soluie specific acestui procedeu i prezentat n fig. 4.18 const n introducerea oalei de turnare 4 ntr-un recipient de oel 1 n care se realizeaz un nivel de presiuni foarte sczut, sub 20 mm Hg. Etanarea recipientului se face cu ajutorul unei garnituri de cauciuc sub propria greutate a capacului, cuvele pentru tratarea n vid fiind de dimensiuni mari, astfel nct s poat permite vidarea unor arje n greutate de sute de tone [140, 141, 142, 143].

Acestea pot fi prevzute cu ecluze pentru adaosuri de elemente de aliere i dezoxidante n timpul tratamentelor care sunt n general, limitate la cantiti mici de siliciu, aluminiu, mangan.

Tratarea oelului n oala de turnare n vid este aplicabil att oelurilor n stare calmat ct i a celor n stare necalmat. Trebuie remarcat faptul c n timpul tratamentului pot avea loc debordri ale oelului dac aceasta nu este dimensionat corespunztor, ca urmare a reaciei violente de decarburare n vid, mai ales n cazul oelurilor necalmate. De obicei, operaia se aplic oelurilor calmate, n cazul celor necalmate, adaosul de siliciu i aluminiu realizndu-se dup dezoxidarea cu carbon.

Procedeul prezint dezavantajul c, n cazul arjelor de greutate mare, degazarea se produce intens doar n straturile superioare ale bii metalice, n timp ce n profunzime procesul decurge lent din cauza presiunii metalostatice ridicate care mpiedic fenomenul de formare i degajare a bulelor de gaz. Remedierea acestui aspect devine posibil prin utilizarea unor sisteme de agitare a oelului n oala de turnare cu cmpuri electromagnetice sau prin insuflarea gazelor inerte (sau gaze cu putere ascensional mare, CO2, CH4) prin dop poros plasat excentric la fundul oalei de turnare cu debite de 50 100 Nl / t oel lichid. Amestecarea creeaz suprafee mai mari de reacie ntre zgur i topitura metalic, avnd ca rezultat mbuntirea desulfurrii atunci cnd se utilizeaz zgurile bazice. Totui, timpul de tratament metalurgic, precum i cantitile de adaosuri introduse sunt limitate datorit pierderilor termice din oala de tratare.

Durata procesului este de 15 20 minute (fr sisteme de agitare a oelului) i 5 10 minute n cazul sistemelor care utilizeaz amestecarea, timp n care baia metalic sufer pierderi de temperatur care trebuiesc luate n considerare la stabilirea regimului de temperaturi la evacuarea din agregatul de elaborare.

O alt modalitate de degazare a oelului este aceea de turnare indirect prin sifon (plnie intermediar) n lingotiere n care se realizeaz un nivel de presiuni sczut (fig. 4.19). Procedeul prezint inconvenientul unor sisteme ceva mai complicate, fiind mai puin utilizat n practic [140, 141].

Fig. 4.18. Schema instalaiei VD:

1 - recipient de vid; 2 - capac de etanare; 3 - racord la instalaia de vid; 4 - oala de turnare; 5 - sistem de amestecare a oelului; 6 - oel lichid;

7 - ecluz pentru adaosuri; 8 - vizor.

Fig. 4.19. Sistem de degazare a oelului n lingotiere:

1 - valv; 2 - racord la instalaia de vid; 3 - tub flexibil de oel; 4 - sifon; 5 - lingotiere; 6 - pod de turnare.