stas pet

-

Upload

corobceanu-marina -

Category

Documents

-

view

222 -

download

0

description

Transcript of stas pet

1

PAGE

Ministerul Educatiei Tineret si Sporta R. Moldova.

Colegiul Tehnic al UTM.

la Proectarea Echipamentului Tehnologic.Tema: Elaborarea unui dispozitiv de prelucrare mecanica a sculei ,, Freza 2240-4000

A efectuat: Olaru Nicolae gr-141

A verificat: Botan Tudor

Chisinau 2008Cuprins.

1. Introducere

2. Destinatia, constructia si principiul de lucru a dispozitivului proiectat proiectat.

3. Caracteristica elementelor de asezare primite din:

3.1 Regula celor sase puncte.

3.2 Suprafete de contact a semifabricatului cu elementele de

asezare.

3.3 Rezistenta la uzare a elementelor de asezare.

3.4 Posibilitatea de reparatie a elementelor de asezare.

4. Calculul erorii de bazare la operatia unde se foloseste dispozitivu.

5. Calculul fortei de stringere a semifabricatului in dispozitiv.6. Calculul dimensiunilor constructive ale elementelor dispozitivului.

7. Standardizarea elementelor dispozitivului.

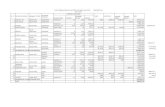

8. Specificarea dispozitivului proiectat.

9. Bibliografie.

1 Introducere:

n procesele tehnologice contemporane la producerea n serii cheltuelile la confecionarea i exploatarea dispozitivelor alctuesc 30 % din simicostul produciei gata finite.

Cea mai mare parte a parcului de depozite l alctuete dispozitivele de prelucrare, folosite pentru orientarea i strngerea semifabricatelor.

Metodele contemporane de prelucrare a semifabricatelor se modernizeaz n fiecare an, ceia ce duce la modernizarea raional a construciilor i perfecionarea elementelor de strngere, ghidare, orientare i a mecanismelor de acionare .Creterea productivitii muncii, a calitii i eficienei economice nu poate fi desprit de aplicarea unor tehnologii moderne, iar dac ne referim la tehnologia prelucrrii metalelor prin achiere, aceasta nu poate fi conceput fr aplicarea pe scar tot mai larg a echipamentului tehnic, format din scule, dispozitive i verificatoare.

Dispozitivele reprezint partea cea mai important a echipamentului tehnologic; au rolul tot att de mare, ca i a mainilor unelte. De obicei, dispozitivele se clasific dup tipul mainii unelte, gradul de specializare, nivelul de mecanizare i tipul de acionare.

n producerea de serie mas se folosesc dispozitive specializate cu acionare electromagnetic, mecanic, pneumaticc, hidraulic .a. n procesul de prelucrare apar diferite fore, care pot deforma piesa i de aceia este necesar de a asigura rigiditatea corespunztore a dispozitivului, ridicnduse i productivitatea de producere. Dup tipul de mecanizare i automatizare dispozitivele sunt mecanice, automatizate, mecanizate. Dup tipul de aciune: hidraulice, pneumatice, electromecanice, etc.

n cadrul acestei etape, variantele de scheme de orientare, care au fost acceptate sub aspect tehnic, snt din nou selectate pe baza unui criteriu economic. Aceast selectare trebuie s permit, printr-o ierarhizare bine fundamentat din punct de vedere teoretic, stabilirea schemei de orientare optime sub aspect economic.

Trebuie fcut meniunea c selectarea economic a schemelor de orientare nu este acelai lucru cu calculul economic al dispozitivului. n timp ce selectarea economic duce la stabilirea schemei de orientare optime, calculul economic al dispozitivului cuprinde ntreaga combinaie sub aspect economic, existena n cadrul sistemului tehnologic.

Ca oricare activitate de optimizare, selectarea economic trebuie s porneasc de la criterii de apreciere difereniat a schemelor de orientare propuse ca variante. Precizarea acestor criterii este, la prima vedere, un lucru dificil de stabilit, aceasta avnd n vedere marea varietate a parametrilor tehnico-economici care influeniaz dispozitivul ca element al sistemului maim-unealt, dispozitiv, pies, scul2. Destinatia, constructia si principiul de lucru a dispozitivului proiectat.

1. Cep

2. Galeta

3. Pirghie

4. Bucsa

5. Corpul mandrinei

6. Capac

7. Surub

8. Falcan canalele corpului 5 snt instalate trei bacuri 8, de care cu ajutorul uruburilor 7 i galetelor 2 snt prinse bacurile 5. Buca 6 cu uruburile 7 i tija snt unite la acionare. Semifabricatul se strnge n mandrin la deplasarea tijei n stnga. Micarea se transmite bucei 6, care deplaseaz bacurile 2 pe canalele nclinate spre axa mandrinei. Bacurile schimbtoare 5 de asemanea se mic spre centrul mandrinei strngnd semifabricatul. Eliberarea semifabricatului se face prin micarea tijei n dreapta, care deplaseaz buca 6. Proieminenele b ale bacurilor 2 se deplaseaz pe canalele a ale bucei 6 de la axa mandrinei, bacurile schimbtoare se desfac i se desprinde piesa.

Pentru schimbarea bacurilor buca 6 se rotete mpotriva acelor de ceasornic la 15(, n timp ce tiftul 9 se retrage. Dup aceea bacurile se scot din canale. Buca 7 este destinat pentru protecia mandrinei de murdrii.

3. Caracteristica elementelor de asezare primite din:

3.1 Regula celor sase puncte. Daca consideram ca piesa care urmeaza de a fi turnata este un corp in spatiu, pentru fixarea ei este necesar de a nu piermite deplasarea semifabricatului in anumite directii.

Daca se repartizeaza pozitia unui corp in spatiu fata de unsistem de 3 axe perpen dicular intre ele, atunci acest corp poate avea sase grade de libertate in spatiuPiesa va avea urmatoarele grade de libertate:

Translatie dea lungul axei x

Translatie dea lungul axei y

Translatie dea lungul axei z

Rotatie in jurul axei x

Rotatie in jurul axei y

Rotatie in jurul axei z

Pentru a lua piesei un anumit numar de grade de libertate este necesar ca ea sa fie asezata pe un numar bine determinat de puncte astfel ca:

Asezarea pe trei puncte are ca rezultat pentru piesa pierderea a trei grade de libertate: doua translatii si o rotatie.

Asezarea pe patru puncte dintre care trei sunt situate intrun plan, iar al patrulea in afara planului si ca rezultat are loc pierderea a patru grade de libertate: doua translatii si doua rotatii.

Asezarea pe cinci puncte, situate in doua plane dintre care trei sunt situate intrun plan, iar celelalte doua in alt plan si ca rezultat are loc pierderea tuturor cinci grade de libertate.

Asezarea pe sase grade puncte. Situate in trei plane din care trei intrun plan, doua in al doilea plan si unu in al treilea plan, are ca rezultat eliberarea piesei de toate cele sase grade de libertate.

In tehnologia producerii utilajelor nu este recomandat ca piesa sa se aseze pe mai mult de trei puncte in acelas plan deoarece poate produce instabilitatea piesei.

3.2 Suprafete de contact a semifabricatului cu elementele de

asezare.

Pentru instalarea pieselor in dispozitiv totdeauna se tine cont ca piesa sa fie instalata correct ca in timpul prelucrarii sa nu exista abateri de la axa principala si de a da o precizie inalta. De aceia pentru instalarea frezei am luat ca dispozitiv o mandrina. Suprafetele de contact intre piesa si dispozitiv la aceasta operatie de gaurire si strungire frontal care se executa pe masina cu CN de strungit este diametru exterior al frezei care se prinde in bacurile mandrinei si mai apoi urmeaza procesul de prelucrare. 3.3 Rezistenta la uzare a elementelor de asezare. Orce piesa care urmeaza de a fi prelucrata necesita de a fi strinsa in dispozitiv. Odata cu asezarea piesei pe elementele de asezare si sub actiunea fortei de strinjere a piesei ce apasa piesa pe elementele de asezare ele dupa o anumita perioada se uzeaza si dau erori de instalare marinduse jocul in cazul asezarii semifabricatului cu o suprafata exterioara in mandrina si executind prelucrarea unei suprafete exterioare datorita aparitiei momentului de torsiune.

In timpul prelucrarii piesei pot aparea si alte erori conform operatiei la care este supusa piesa.

Pentru reducerea gradului de uzare a dispozitivului si anume a elementelor de asezare de care depinde precizia prelucrarii e nevoie de urmatoarele conditii:

Alegerea rationala a materialului elementelorde asezare,

Calculul fortei de strinjere cit mai prcis

Organizarea si asezarea rigida a semifabricatului pe elementele de asezare.

In productia de serie mare si masa e foarte necesar pastrarea ritmului productiei pe tot lotul intreg de piese de aceea o mare atentie se acorda la fabricarea dispo zitivelor cit mai rigid si cu suprafetele de contact cu piesa cit mai dure. Uzarea ele mentelor de asezare este cauzata din motivul aplicarii extranorma a fortei de strin jere. De aceea in productia de serie mare si masa strinjerea piesei in dispozitiv se petrece prin actionare hidraulica, pneumatic, electrica care poate fi coordonata constant ape tot lotul de piese.

3.4 Posibilitatea de reparatie a elementelor de asezare.

Dispozitivele pentru strunjerea si instalarea pieselor pe MU sunt proiectate si utilizate doar in cadrul unei productii de serie mare si masa pentru a spori productivitatea muncii.

De aceia dispozitivul folosit la prelucrarea unui lot de produse in urma mai multor instalari se uzeaza datorita batailor ce apar in timpul prelucrarii, instalarii incorecte a piesei, fortele ce apar intre elementele de asezare si suprafetele piesei. De aceea orce inginer care proiecteaza un dispozitiv trebuie sa aiba in vedere ca materialul din care este confectionat dispozitivul cit de dur nu ar fi el se uzeaza. De aceea in timpul proiectarii trebuie de lasat la suprafetele de contact cu piesa un surplus de material pentru ca dupa uzare sa se poata face reparatia suprafetelor uzate prin rectificare sau chiar strunjire.

In timpul lucrului se poate intimpla orce de aceea se recomanda ca dupa prelucrarea fiecarei piese sa se efectuieze verificarea piesei prelucrate si chiar a elementelor de strinjere.4. Calculul erorii de bazare la operatia unde se foloseste dispozitivu.

Calculul de precizie

Alegerea schemei de strngere a semifabricatului.

Mecanismele de strngere care se folosesc n dispozitiv se mpart n dou grupe de baz.

Din prima grup fac parte mecanismele, cedrile elastice a crora snt direct proporionale forelor aplicate la ele. Aceste mecanisme au n componena sa mecanisme cu autofrnare de tipul elementelor de strngere. Mecanismul de acionare poate manual sau mecanizat.

Din grupa a doua fac parte mecanisme pneumatice, hidraulice i pneumohidraulice cu aciune direct. La aplicarea fa de elementul de strngere la astfel de mecanisme sporirea forei ca valoare n momentul iniial nu vom obine.

Pentru cazul dat alegem mecanismul din prima grup cu urmtoarea schem de strngere:

unde: - R este fora de strngere;

Calculul de precizie a dispozitivului.Eroarea de instalare.

Eroarea de instalare i este abateria concret a semifabricatului aprut n urma instalrii n dispozitive speciale de la cea necesar. Acest eroare i apare ca urmare necoincidenei bazelor de msurare i tehnologice, neuniformitii calitii suprafeelor semifabricatului, incorectitudinii execuiei i uzurii elementelor de aezare a dispozitivelor speciale, instabilitii forelor de strngere etc. Eroarea de instalare se calculeaz dup erorile de : bazare b , fixare f , poziie p.

Formula de calcul va fi:

nlocuind datele vom obine:

Eroarea de bazare.

Eroarea de bazare b este proiecia deplasrii bazei de msurare pe direcia dimensiunii ce urmeaz a se obine prin prelucrare, de asemenea eroarea de bazare este o eroare accidentabil. Determinnd cmpul de dispersie ntre baza tehnologic i cea de msurare n direcia dimensiunii ce urmeaz a se obine prin prelucrare vom determina eroarea de bazare. Aproximativ b poate fi determinat ca diferena ntre valorile maxime i minime ale valorilor dimensiunii menionate mai sus. Valoarea b depinde de schema de bazare adoptat i precizia de realizare a bazelor semifabricatelor ( include abaterea dimensiunii, forma i amplasarea reciproc a bazelor ).

ntr-un caz comun eroarea de bazare se determin reeind din schema de aezare n spaiu a semifabricatului. Dar pentru simplificarea calculelor, de regul se limiteaz la examinarea deplasrilor doar ntrun singur plan. Pentru eliminarea erorilor de bazare, este necesar de a aeza semifabricatul astfel nct baza de msurare a dimensiunii ce ne intereseaz s fie aleas i ca baz de aezare. n felul acesta noi vom imobiliza baza de msurare, asigurnd ajutorul elementelor de aezare ale dispozitivului, poziionaea uniform a pieselor ntregului lot.

Vom avea urmtorul desen la eroarea de bazare n dispozitivul special:

Dispozitivul special se refer la dispozitivele cu suprafaa cilindric interioar pe bol cilindric rigid cu strngere garantat ori pe dorn extensibil.

Formula de calcul a erorii de bazare va fi urmtoarea:

unde: ITd tolerana mrimii diametrului pe

care se gurete gaura.

e excentritatea ntre baz i suprafaa prelucrat a semifabricatului.Deci vom avea:

Eroarea de fixare.

Eroarea de fixare f este diferena dintre valorile maxime i minime ale proieciei deplasrii bazei de msurare n direcia cotei realizate ca rezultat al aplicrii fa de semifabricat a forei de strngere (fig.5.3.). Ca regul, apare din cauza varierii tensiunilor de contact ntre semifabricat reazemele dispozitivului.

Deformaiile semifabricatelor rigide i a carcaselor dispozitivelor sub aciunea forelor de strngere, de regul se neglijeaz.

Deplasrile de contact Y n locul contactrii semifabricat rezemul dispozitivului se calculeaz dup relaia prezentat mai jos:

Schema pentru calculul erorii de fixare f ( fb i fu corespunztor de baz i cea legat de uzura reazemelor ), Qmax i Qmin corespunztor forele maxime i minime, care acioneaz normal pe reazem.

unde:

- Rmax nlimea maxim a neuneformitii profilului, m;

- Q fora care acioneaz la direcia normal asupra reazemului, N;

- A suprafaa nominal a reazemului, mm2;

- C1 coeficientul adimensional de ngustare, care caracterizeaz trepta de durificare a stratului superficial prelucrat fr semifabricat ( tab.2.25.[ 1 ] );

- c limita de curgere a materialului semifabricatului, Mpa;

- parametrul adimensional ai curbei de baz (tab.2.24.[ 1 ] );

- W,Rb corespunztor nlimea i lungimea ondulrii suprafeei, m ( tab.2.25, 2.24.[ 1 ] );

- constant elastic a materialului constante ale reazemului i semifabricatului, 1 / Gpa;

- b parametru redus adimensional al curbei suprafeei de reazem, care caracterizeaz condiiile de contact a bazei semifabricatului cu reazemul.

Pentru fiecare termen n parte vom avea:

- Rmax = 1.25*Rz = 25 m;

- Q = 1450 N;

- A = 170 mm2;

- C1 = 5.24;

- c = 20 Mpa;

- = 1.95;

- W = 8;

- Rb = 10;

- = 10300 1 / Gpa;

nlocuind datele n formul obinem:

nlocuind datele n formula de baz obinem:

Eroarea de poziie.

Eroarea de poziie p a semifabricatului apare n urma erorilor de execuie i instalarea dispozitivelor speciale pe masa mainii unelte i uzura reazemelor dispozitivului special.

Eroarea de execuie a dispozitivului e depinde esenial de precizia deexecuie a pieselor dispozitivului. Precizia de execuie a reazemelor i a altor piese standartizate a dispozitivului special.

Componenta d apare ca rezultat al depplasrilor i dezaxrii corpului dispozitivului pe masa, platou sau pe masa mainii unelte. n producia de mas la o singur aezare i strngere aceast valoare se aduce la minim prin reglare i se consider c este constant n decursul exploatrii dispozitivului special dat. n unele condiii concrete componenta d poate fi eliminat prin reglarea corespunztoare a mainii unelte.

Acupra valorii d influeniaz uzura i deteriorrile posibile la suprafee conjugate n procesul reglrii i schimbrii dispozitivului special. Respectnd condiiile raionale de schimbare a dispozitivului special i la o alegere raional a jocurilor n suprafeele cojugate, valoarea d poate fi micorat pn la 0.01 0.02 mm.

5. Calculul fortei de stringere a semifabricatului in dispozitiv.Rolul forelor de strngere este de a menine neschimbat sistema de orientare optimal n tot timpul procesului de prelucrare. n acest scop, numrul, mrimea, succesiunea i condiiile solicitrilor care apar n condiiile concrete de prelucrare.

Schema de calcul a forei ne arat schematic forele care apar n mecanismul de pridere a semifabricatului n timpul elaborrii gurilor date.

Formula de calcul a forei de strngere este:

unde: K coeficientul de siguran;

J1, J2 rigiditatea corespunztor dispozitivului de strngere i a sprijinelor;

f- coeficientul de frecare

P- fora de achiere

Coeficientul de siguran K, care ea n consideraie instabilitatea aciunii forelor asupra semifabricatului, se introduce n timpul calculului forei R pentru asigurarea siguranei la strngere:

unde:

- K0 coeficientul garantat de siguran = 1.4;

- K1 ia n consideraie mrirea forei de achiere din cauza neregularitailor pe suprafaa prelucrat = 1.2;

- K2 ia n consideraie mrirea forei de achiere din cauza uzurii sculei de burghiat = 1.2;

- K3 ia n consideraie mrirea forei de achiere din cauza achierii cu ntreruperi = 1.0;

- K4 caracterizeaz invariabilitatea forei, dezvoltat de dispozitivul de strngere = 1.3;

- K5 caracterizeaz comoditatea dispozitivului de strngere nemecanizat = 1.0;

- K6 se ea n consideraie cnd este moment care tinde s roteasc semifabricatul, instalat pe o suprafa plan = 1.4.

K=1.4*1.2*1.2*1.0*1.3*1.0*1.0*1.4=2.6Valoarea forei de strngere va fi:

6. Calculul dimensiunilor constructive ale elementelor dispozitivului.

Totdeauna in timpul prelucrarii a unei scule se proiecteaza piesa se aleg toate instrumentele necesare pentru prelucrarea ei si pe urma se incepe a produce. In timpul proiectarii se aleg si dispozitivele necesare la fiecare operatie. Dispozitivele se aleg conform gabaritelor piesei. De aceia pentru constructia piesei ,, Freza 2240-4000 am proiectat un dispozitiv care corespunde gabaritelor piesei si a masinii unelte si, are un sistem de stringere simplu.

7. Standardizarea elementelor dispozitivului.

Fiecare dispozitiv pe care se instaleaza piesa este construit din mai multepiese. Deoarece ca piesele sa fie standarte sis a corespunda una cu alta in toata lumea a fost construit un system SI si conform acestui system toate piesele sunt construite conform standartului si corespund una cu alta. De aceia si la constructia acestuidispozitiv de stringere proiectat sau folosite piese standarte.

9.Bibliografie. 1. Proiectarea tehnologiilor de prelucrare mecanica prin aschiere: C. Picos Volumul I, Editura ,,UNIVERSITAS Chisinau 1992. 2. Proiectarea tehnologiilor de prelucrare mecanica prin aschiere:

C. Picos Volumul II, Editura ,,UNIVERSITAS Chisinau 1992. 3. Scule aschietoare: Constantin Minciu Volumul II, Editura Tehnica, Bucuresti-1996. 4. Bazele proiectrii dispozitivelor: Sergiu Mazuru, Chisinau 2001. 5. Scule achietoare: Arcadie Nistreanu, Liudmila Ciupina, .E.P. tiina 1999. 6. Desen ethnic: Husein Gheorghe, Tudose Mihail, Chiinu ,,tiina 1993. 7. Maini-unelte i sisteme de maini, Grigore Domente, C. Druu, Chiinu ,,tiina 1992.

PAGE 14

_1259075008.dwg

_1259075485.dwg

_1274539537.dwg

_1274539384.unknown

_1259075274.dwg

_1102274486.unknown

_1149428478.unknown

_1259074193.dwg

_1149546905.unknown

_1117446180.unknown

_1148675215.unknown

_1102287592.unknown

_1102265138.unknown

_1102272065.unknown

_1102273099.unknown

_1102271896.unknown

_1102264418.unknown