Rezumatul Etapei I/2014 - Catedra de Rezistenta Materialelorform.resist.pub.ro/ComGrad/REZUMATUL...

-

Upload

vuongquynh -

Category

Documents

-

view

218 -

download

3

Transcript of Rezumatul Etapei I/2014 - Catedra de Rezistenta Materialelorform.resist.pub.ro/ComGrad/REZUMATUL...

Rezumatul Etapei I/2014

ETAPA I Proiectare Materiale Compozite cu Gradient Functional

1. Obiectivele etapei:

- stabilirea bazelor proiectarii materialelor FGM/FGCM;

- selectarea pulberilor de otel P/M mediu si inalt aliate posibile matrice ale materia lelor FGM/FGCM

selectarea particuleleor dure de ranforsare si caracterizarea proprietailor matricelor in diferite stadii de procesare;

- analiza/expertiza comportarii la uzura abraziva, adeziva si coroziune a Componenetelor Mecanice

Reprezentative (CMR) executate actualmente din oteluri si materiale/alije neferoase;

- proiectare procese tehnologice cadru pentru procesare componente mecanice reprezentative;

Activitatea 1.1.: Studiu tehnic privind conceptele de proiectarea FGM/ FGCM

Responsabil (CO): Universiatea Politehnica din Bucuresti-Centrul de Cercatari pentru Mecanica

Aplicata-CCMA;

Lucrarea elaborata in cadrul Activitatii 1.1. a stabilit princip iile de baza ale proiectarii Materiale lor cu

Gradient Functional (Functionally Graded Materials-FGM)si Materiale lor Compozite cu Gradient Functional

(Functionally Graded Composite Materials-FGCM). Proiectarea materialelor FGM/FGCM presupune proiectarea

retetelor mixurilor aferente straturilor care genereaza dispunerea spatiala a microstructurii si in corelatie cu aceasta,

a proprietatilor, respectiv proiectarea tehnologiilor de compactare, sinterizare, represare, tratamente termice finale

care sa genereze proprietatile mecanice preconizate. Sunt prezentate tipurile de gradiente care pot fi generate prin

tehnologiile P/M si clasificarea modelelor de gradiente spatiale generabile de microstructura matricei respectiv

gradientele functionale generate de particulele de ranforsare. Lucrarea prezinta aspectele specifice proiectarii

FGM/FGCM bazata pe utilizarea CAD si modelarea FEM a arh itecturii spatiale, respectiv pe evaluarea

comportamentului componenteleor mecan ice procesate din FGM/FGCM prin metoda corelarii d igitale a imaginilor

ARAMIS-GOM si metoda fotoelasticitaii.

Au fost selecate pulberile de otel P/M slab, mediu si inalt aliate aferente mixurilo r care vor reprezneta

matricele straturilor FGM/FGCM si anume pulberile de oteluri de scule pentru lucru la rece: A2. D2, M2, si T15 si

pulberile atomizate din seria Ancorsteel 85HP, 150 HP. Ancorsteel 2000 si Ancorsteel 4600 V. Au fost analizati

parametrii tehnologici de procesare specifici rutelor tehnologice ale metalurg iei pulberilor: influenta si corelatiile

dintre temperaturile de compactare la rece si semicald (80-1200C) si influenta presiunilor de compactare de

400 MPa, 500 MP,. 600 MPa si 800 MPa, asupra densitatii relative a diferitelor mixuri in functie de procentele

masice de carbon sub forma de pulbere de grafit si pulbere de cupru aditioante in mixu l matricelo r, parametrii

tehnologici de sinterizare , influenta temperaturilor de 11500C/1240

0C si a atmosferelor controlate de sinterizare-

endogaz/hidrogen, asupra morfologiei porilor si micostructurii, au fost analizate proprietatile mecanice ale acestor

pulberi in stare sinterizata/represata/de tratament termic secundar cu evidentierea proprietatilor care influenteaza

accentuat proprietatea de rezistenta la uzura: duritate, rezilenta, ductilitate, modulul de elasticitate longitudinal si

transversal.

S-a analizat rezistenta la uzura a otelurilor conventionale de scule in corelatie cu duritatea matricei, a

cantitatii si duritatii carburilor metalice de VC, Cr3C2, Mo3C etc. Au fost prezentate criteriile de selectare a

particulelor dure de ranforsare, tipul solutiei solide, sistemul de cristalizare care influenteaza modulul de elasticitate,

rezistenta la forfecare, duritatea, forma si dimensiunile particulelor, greutatea specifica, react ivitatea chimica cu

matricea si nu in ult imul rand pretul de cost.

Au fost selectate particulele dure care vor fi utilizate pentru ranforasarea matricelor FGCM: carbura de

wolfram, carbura de titan , carbora de siliciu si alumina.

Activitatea 1.2.: Studiul fenomenelor de uzura/expertiza tehnica a componentelor din grupele A si B

procesate din materiale conventionale; Responsabil (P1): SC IMA-METAV SA Bucuresti

S-au analizat procesele de uzura abraziva si adeziva care se produc prin deformare plastica si desprinderea

de particule de material de suprafata, specifice tribosistemelor cu doua si trei cuple/componente de frecare.

In cadrul Expertizei tehnice, s -a analizat microstrutura, proprietatile mecan ice si rezistenta la uzura a

Componenetelor Mecanice Reprezentaive - CMR, procesate din oteluri conventionalede scule pentru lucru la rece

din grupa A: matrite pentru ext rudare la rece a pieselor din otel pentru industria auto de la SC Hidrojet SA Breaza,

matrita pentru stantare table silicioase de la SC ELECTROPRECIZIA SA Sacele Brasov, bare de otel laminat de

scule OSC 10 si C120, respectiv grupa B: matrita de compactare pulberi metalice, p lacuta de frana pentru sistemul

de franare de la avoanele utilitare. A fost analizata comparativ microst rura si caracterizata rezistenta la uzura prin

metoda pin-on-disc a otelurilor conventional C120/205Cr115 standard EN ISO 4957 si a otelurilor P/M S 390,

M390 si K390. Testele au evidentiat valori superioare ale rezistentei la uzura ale otelurilor P/M datorita marimii si

uniformitatii distributiei carburilor metalice, respectiv uniformitatii compozitei chimice si puritatii otelurilo r P/M.

Activitatea 1.3.: Studiul fenomenelor de uzura/expertiza tehnica a componentelor din grupa C procesate

din materiale conventionale ; Responsabil (P2): SC TEHNOMAG SA Cluj Napoca

Au fost analizate procesele de uzura eroziva cauzate de descarcarea arcului electric in cazul electrozilor de

electroeroziune si contactoarelor de inalta tensiune respective uzura coroziva a apei marine in cazu l otelu lui naval

E36, STAS 8326-86 utilizat pentru fabricarea elementelor de rezistenta din zona navelor.

A fost analizata microstructura electrozilor procesati din bara de cupru laminata si din MMCs in sistem

compozit Cu-W.

Activitatea 1.4.: Proiectare procese de procesare componente din FGM/FGCM grupa A; Responsabil

(CO): Universiatea Politehnica din Bucuresti-Centrul de Cercatari pentru Mecanica Aplicata-CCMA;

Au fost stabilite procesele tehnologice/rutele tehnologice si parametrii tehnologici pentru procesarea

(CMR) din grupa A: semifabricate in sistem FGM/FGCM, matrite pentru deformarea plastica la rece a otelurilor,

matrite pentru stantare tabla siliciosa mai subtire de 2mm. Procesele tehnologice vor consta in: mixarea

componentelor conform retetelor straturilor, compactarea mecanica la presiuni de 400...500MPa a straturilor

individuale, compactarea simultana a tuturor straturilor la rece/semicald/cald la presiuni de 600...800 MPa,

sinterizare, sau dupa caz DP/DS, tratamente termice de calire si 3 reveniri.

Activitatea 1.5.: Proiectare procese de procesare componente din FGM/FGCM grupa B; Responsabil

(P1): SC IMA-METAV SA Bucuresti

Au fost stabilite procesele tehnologice/rutele tehnologice si parametrii tehnologici pentru procesarea

(CMR) din grupa B: matrite si poansoane pentru compactare pulberi metalice, placute de frana pentru trenul de

aterizare de la avioanele utilitare si placa de presiune executata actualmente din carbura metalica sinterizata.

Procesele tehnologice vor consta in: mixarea componentelor conform retetelor straturilor, compactarea mecanica la

presiuni de 400...600 MPa, sinterizare, tratamente termice de calire si 3 reveniri. In cazul mixurilor din otel rapid

P/M marca M2 se va acorda o atentie deosebita preciziei temperaturii de sinterizare 1240°C +/- 2

°C, duratelor si

temperaturilor de preincalzie 840/860°C/60-90 minute si temperaturii de calire 1200

°C +/- 10

°C

Activitatea 1.6.: Proiectare procese de procesare componente din FGM/FGCM grupa C; Responsabil

(P2): SC TEHNOMAG SA Cluj Napoca

Au fost stabilite procesele tehnologice si parametrii tehnologici de procesare a CMR din grupa C: elecrozi

pentru electroeroziunea matritelor, contactoare/intrerupatoare in sistem compozit Cu-W, bucse din material FGM in

sistem bronz CuNiAl-Fe si/sau cochile din material FGCM cu matrice d in bronz ranforsata cu TiC sau carbura de

wolfram, pentru turnarea aliajelor de aluminiu si scule pentru prelucarea lemnulu i din material FGCM executate

actualmente din carburi metalice sinterizate.

Rutele tehnologice de procesarea a (CMR) din grupa C vor consta in: mixarea rete telor straturilor,

compactarea la presiune de 200...300 MPa a straturilor, compactarea simultana a straturilor la presiuni de 400...600

MPa, sinterizare la 950°C/1000°C +/ - 10°C, represare din acelasi cald de la sinterizare.

Pentru activarea proceselor de sinterizare, respectiv a reducerii porozitatii si cresterii densitatii relative se

vor avea in vedere unele aditii de pulberi de n ichel in mixu l straturilor materialelor FGM/FGCM.

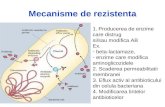

Activi tatea 1.1: Studiu tehnic privind conceptele de proiectare a FGM/ FGC

Responsabil (CO): Universitatea Politehnica Bucuresti -CCMA 1.1.1. Bazele proiectarii FGM/FGCM

“Incapacitatea” altor metode si procese industriale de fabricatie de a dezvolta microstructuri si proprietati

complexe, dispuse dupa o arhitectura spatiala care optimizeaza proprietatile si reduce consumul de e lemente de

aliere cum sunt wolframul, cobaltul, vanadiu, astfel incat pretul acestor materiale cu proprietati superioare otelurilor

de scule este mai redus decat al otelurilor de scule conventionale sau procesate din pulberi de otel inalt aliat sau din

pulberi de otel rapid confera tehnologiilor Metalurgiei Pulberilor statutul de tehnologii indispensabile iar

Materialelor cu Grad ient Functional (Functionally Graded Material -FGM) si Materialelor Compozite cu Gradient

Functional (Functionally Graded Composite Material -FGCM) statutul de materiale avansate ale secolului XXI.

Proiectarea materialelor FGM/FGCM in cadrul proiectului ComGrad se va realiza prin utiliazrea soft-

urilor COS MOS, ALGOR, NAS TRAN. Soft-urile mentionate vor fi utilzate pentru:

- proiectarea CAD a grad ientului functional şi modelarea comportării materialelor FGM/FGCM;

- evaluarea comportamentului componenteleor mecanice p rocesate din FGM/FGCM prin metoda corelarii

digitale a imaginilor ARAMIS-GOM si metoda fotoelasticitatii;

- evaluarea stărilor de tensiune şi de deformaţ ie şi a rig iditatii structurilor FGM/FGCM, prin analize cu

elemente finite, utilizând programe specializate;

- optimizarea geometriei structurilo r de rezistenţă prin analize cu elemente finite; evaluarea functionalita tii

si evaluarea integrităţ ii componentelor mecanice procesate din FGM/FGCM.

1.1.2. Conceptele FGM si FGCM.

Conceptul materialelor FGM a aparut in Japonia in anul 1984, cand in cadrul unui proiect aerospatila de

anvergura nationala ,a fost realizat un material cu o grosime de 10 mm utilizat ca bariera termica pentru temperaturi

mai mari de 900°C

Materialele FGM procesate prin tehnologii specific metlu rgiei pulberilor sunt materiale constituite din mai

multe straturi ale caror mixuri au o evolutie graduala a fractiilor volumice/masice a constituentilor astfel incat dispar

interfetele intre straturi, iar modificarea proprietatilor se face gradual. /114/

Materialul FGM prezentat in Figura 1.1.2.1, este procesat din sase mixuri de pulbere de aluminiu si pulbere

de fier cu trecere graduala de la 100% pulbere de fier in partea stanga la 100% pulbere de aluminiu in partea dreapta.

Fig.1.1.2.1 Material FGM procesat din sase straturi de mix Al-Fe /1/

Cu cat numarul de straturi este mai mare, suprafetele de interfata dinte straturi se estompeaza si gradientul

microstructural este mai continuu, Figura 1.1.2.2.

Fig1.1.2.2 Materiale FGM din noua straturi (sus) si 21 straturi (jos) /1/

Tehnologiile specifice Metalurg iei Pu lberilor (M/P) permit dezvoltarea ur matoarelo r tipuri de gradiente:

(1) Gradiente de porozitate generate din matrice cu dimensiuni si forme diferite ale particulelor sau prin

utilizarea unor presiuni diferite de compactare. Pu lberile de natura diferita necesita o atentie speciala in conduce rea

proceselor de compactare, sinterizare si de deformare p lastica a prefromelor sinterizate;

(2) Gradiente microstructurale generate de o singura matrice de pulbere: In acest caz gradientele de

compozitie chimica ale matricei sunt generate in baza diagramelor de echilibru ale pulberii care reprezita matricea si

pulberi ale elementelor ad itionate in matrice: pulbere de grafit, bor sau pulberi de feroaliaje care in timpul

sinterizarii in faza lichida difuzeaza in matrice conform diagramelor de echilibru. Pu lberile matricei pot fi ale unor

materiale metalice feroase sau neferoase sau pot fi adoptate compozit ii chimice care corespund gradientului de

microstructuri proiectat si obtenabil conform diagramelor de faze in stare solida. Gradientele de microstructura si

proprietatile aferente sunt generate dupa tratamentele termice de calire-revenire sau alte tratamente specifice

ingineriei suprafetelor;

(3) Gradiente microstructurale generate de mixul a mai multor pulberi: In acest caz microstructurile

staturilor sunt rezultatul diagramelor de echilibru in stare solida corespunzator limitelor de solubilitate ale

elementelor componente. Microstructurile rezultate sunt formate din două sau mai multe faze, cu d istributie

volumica variabila si pot include inclusiv sisteme metal-metal, metal-ceramica si sisteme ceramică-ceramică.

Procesarea materialelor FGM este posibila cu următoarele metode :

- compactarea in matrita a straturilor unor mixuri de pulberi cu schimbarea negraduala/graduala a

compozitiei ch imice a matricelor;

- compactarea si sinterizarea straturilor matricelor umede depuse prin pulverizare cu schimbar i in trepte ale

compozitiei ch imice;

- procesul de sinterizare cu laser a straturilor depuse prin pulverizare;

- formarea centrifugala a pulberilor;

- depunere de straturi dure subtiri (10-25 µm) prin metodele: Depunere chimica de vapori (Chemical

Vapour deposition-CVD) prin metodele activare termica, activare in plas ma, activare cu laser; Depunere fizca de

vapori (Phisical Vapour Depositon-PVD) prin evapoare termica, pulverizare catodica, placare ionica.

Desi sunt practicate de multe firme, metodele de depunere a staturilor dure subtiri au dezavantajele

insuficientei aderente la substratul de otel de scule conventional, porozitatii stratului depus si al trecerii bruste de la

propietatile materialelor stratului dur de TiC, TiN, TiNAl, la cele ale otelurilor de scule, motiv pentru care stratul

depus se rupe uneori prematur - Figura 1.1.2.3.

Fig1.1.2.3 Strat dur TiN cu pori depus prin CVD (stanga) si strat rupt (dreapta) /2/

Trecerea brusca a proprietatilor specifica acoperirilor cu straturi dure este prezentata in Figura 1.1.2.4

(mijloc) iar trecerea graduala a proprietatilor specifica materialelor FGM procesate din pulberi metalice in Figura

1.1.2.4 (dreapta).

Fig.1.1.2.4 Evolutia proprietatilor in cazul acoperirilor dure si in cazul FGM /3/

1.1.3. Bazele proiectarii FGM/FGCM

Comparativ cu alte metode si procedee de realizare a gradientelor functionale si/sau a materialelor

compozite, turnare gravimetrica, turnare centrifugala , slip –casting, vortex, depuneri de straturi dure, Metalurgia

Pulberilor ofera conditii si modele pentru procesarea componetelor mecanice cu compozitie ch imica variab ila

respectiv cu gradient microstrucural/functional pe trei vectori de directie Figura 1.1.3.1.

Fig.1.1.3.1 Modele/tipuri de gradiente functionale a) pe o directie; b) pe doua directii, c) pe trei directii /4/

In cazul pieselor procesate din materialu l MA – dispus pe suprafata A si materialul MB - dispus suprafata B,

autorii lucarii /4/ au elaborat definitii si ipoteze care au permis stabilirea unei metodologii de clasificare a modelelor

generice de gradiente functionale. Aceasta metodologie reprezinta un instrument de lucru util atat pentru proiectantii

de materiale FGM cat si pentru fabricantii acestora. Ea constă în clasificarea si descrierea matematica a tuturor

tipologiilor de grad iente functionale.

Fiecare tipologie de gradient functional este definita astfel inact sa permita sectionarea pieselor si asocierea

acestora cu o strategie de producție si un proces tehnologic. Ulterior, datele matematice sunt folosite si pentru controlul global al proceselor. In Figura 1.1.3.2 se prezinta clasificarea tipologica a gradientelor functionale

dezvolatete din doua materiale.

. a) b)

Fig.1.1.3.2 Gradiente bidimensionale deschise (a) si gradiente bidimensionale inchise (b) /4/

Metodologia de proiectare a FGM/FGCM aplicata in proiect este strans legata de metoda de procesare si

consta in parcurgerea urmatoarelor etape:

- identificarea t ipului de gradient functional din clasificatorul de gradiente functionale, respectiv in functie

de geometria piesei si repartitia mixurilor g radate functional pe diferite d irectii;

- proiectarea retetelor straturilor materialelo r FGM/FGCM;

- stabilirea procesului tehnologic in functie de direct iile grad ientului si s ectiunile piesei in directiile X,Y,Z;

- proiectarea CAD in 3D a p iesei din material FGM/FGCM;

- proiectarea tehnologiilor de procesare;

- modelare prin metoda FEM proprietatilor;

- verificarea prin experimente active a rezultatelor simularilor si modelarilor;

- repro iectarea retetelor si defin itivarea tehnologiilor;

- realizarea componentelor mecanice din materiale FGM/FGCM;

1.1.4. Clasificarea tipurilor de gradiente functionale s pecifice FGCM

Tehnicile de procesare prin Metalurgia Pulberilor a Materialelor Compozite cu Gradient Functional

(Functionally Graded Composite Materials-FGCM), permit dezvoltarea a patru tipuri de gradiente functionale

generate de particulele dure (Hard Particles-HPs) de ranforsare ale matricei /5/ :

- gradient functional de tip A, generat de dispunerea graduala a volumului de HPs, de la suprafata A la

suprafata B, caz in care part iculele de ranforsare sunt de aceeasi natura si au aceleasi dimensiuni, Figura 1.1.4.1 a;

- gradient functional de tip B, generat de forma, dimensiunile si volumul HPs; straturile matricei contin

particule de forme si d imensiuni diferite si implicit volum d iferit, Figura 1.1.4.1 b;

- gradient functional de tip C, generat de orintarea HPs-whiskers si/sau fibre; matricele straturilor contin

particulele de ranforsare cu raportul l/d mai mare 1,25 dispuse la unghiuri diferite fata de o axa, Figura 1.1.4.1 c;

- gradient functional de tip D, generat de dimensiunile particulelor de ranforsare; matricele straturilor

contin HPs de dimensiuni maxime la suprafata din partea stanga la dimensiuni care se micsoreza treptat spre

suprafata din partea dreapta, Figura 1.1.4.1 d;

Fig.1.1.4.1 Gradiente functionale specice FGCM generate de particulele de ranforsare /5/

In Figura 1.1.4.2 se prezinta evolutia gradului de ranforsare de tip A, a unui material FGCM utilizat in

cazul unui disc de frana de motocicleta. Evolutia gradului de ranforsare cu particule de carbura de siliciu SiC,

genereaza proprietati de rezistenta la uzura si de conductibilitate termica care au permis dublarea duratei de operare

in serviciu a discului de frana.

Fig.1.1.4.2 Evolutia gradului de ranforsare care genereaza

rezistenta la uzura si conductibiliate termica controlata /6/ http://www.motorcyclemetal.com/gpage13.html

1.1.5. Instrumente IT pentru proiectarea FGM/FGCM

Incapacitatea altor metode si procese industriale de fabricatie de a dezvolta microstructuri si proprietati

complexe, dispuse dupa o arhitectura spatiala care optimizeaza proprietatile si reduce consumul de elemente de aliere

cum sunt wolframul, cobaltul, vanadiu, confera tehnologiilor Metalurgiei Pulberilor statutul de tehnologii moderne iar

Materialelor cu Gradient Functional (Functionally Graded Material -FGM) si Materialelor Compozite cu Gradient

Functional (Functionally Graded Composite Material -FGCM) statutul de materiale avansate ale secolului XXI.

Proiectarea materialelor FGM/FGCM in cadrul proiectului ComGrad se va realiza prin utiliazrea soft-

urilor COS MOS, ALGOR, NAS TRAN. Soft-urile mentionate mai sus for fi utilzate pentru:

- proiectarea CAD a grad ientului functional şi modelarea co mportării materialelor FGM/FGCM;

- evaluarea comportamentului componenteleor mecanice p rocesate din FGM/FGCM prin metoda corelarii

digitale a imaginilor ARAMIS-GOM si metoda fotoelasticitaii;

- evaluarea stărilor de tensiune şi de deformaţ ie şi a rig iditatii structurilor FGM/FGCM, prin analize cu

elemente finite, utilizând programe specializate;

- optimizarea geometriei structurilor de rezistenţă prin analize cu elemente fin ite; evaluarea functionalitaii

si evaluarea integrităţ ii componentelor mecanice procesate din FGM/FGCM.

1.1.6. Date generale necesare proiectarii computerizate a FGM/FGCM

Pentru reprezentare computerizata in 3D a componenetei mecanice dezvolatata din materiale FGM/FGCM

procesate prin tehnici specifice Metalurg iei Pulberilor este necesara cunoasterea tuturor informat iilor relevante

privind pulberile de otel si parametrii tehnologici optimi de procesare care permit generarea anumitor microstructuri.

Informatiile relevante init iale necesare proiectarii FGM/FGCM sunt urmatoarele:

- compozit ia chimica, forma, distributia granulometrica, compresibiliatea si proprietatile fizice si mecanice

in starea cruda ale preformei;

- reteta de mix a straturilor care genereaza gradientul functional respectiv evolutia fract iei volumice de

carbon sub forma de pulbere de grafit, pulbere de cupru sau pulberi de fero -aliaje aditionate in mix pentru generarea

unor microstructuri si proprietati mecanice dispuse dupa o ahitectura spatial prestabilit a;

- parametrii tehnologici de procesare: presiunea si temperatura de compactare a preformei crude (la rece

sau semicald), temperatura, durata si atmosfera de sinterizate, temperatura si presiunea de represare/sintermatritare,

parametrii tehnologici de t ratamente termice de calire si revenire sau tratamente de oxi-nitro-carburare.

1.1.7. Proiectarea graduala a duritatii si rezilientei

Proiectarea graduala a duritatii si rezilientei presupune proicetarea retetelor mixurilor aferente a doua sau

mai multe straturi de pulberi cu doua faze ale microstructurii. Po licristale, grauntii cristalin i ai unei faze sunt

trasformat i continuu in alte faze policristaline. Trecerea continua de la o faza la alta genereaza o modificare continua

a proprietatilor de duritate si rezilienta.

Se va acorda o atentie deosebita adoptarii/selectarii compozit ie chimice a pulberilor matricei. Adoptarea

acestora se va face atat in functie de curbele de compresibiliatate cat si de proprietatile fizice si mecanice

determinate de parametrii tehnologici specifici de sinterizare si tratament termic. Pro iectarea cat mai corecta a

retetelor de mix aferente straturilor va reprezenta secretul succesului obtinerii unui grad ient functional optim.

In functie de tipul solicitarilor mecanice in serviciu ale aplicatiilor industriale vizate in proiect - matrite

pentru stantare, matrite pentru compactare pulberi, matrite pentru deformare palstica la rece etc, se va adopta

numarul de straturi si se vor proiecta retetele de mix care genereaza gradientul functional.

In cazu l solicitarilor mecanice complexe - solicitarea la uzura abraziva intensa, compresiune, indoire,

forfecare, cazu l matritelor de stantare a tablelor silicioase arhitectura spatiala a microstructurii se va dispune pe 2-3

straturi cu grosimi corespunzatoare inaltimii matritelor, cu matrice constand din mixuri diferite care vor genera faze

si constituenti astfel incat gradientul de duritate maxima 60-64 HRC sa fie dispus pe o gosime de 3-5 mm de la

suprafata solicitata la uzura, Figura 1.1.7.1.

Fig.1.1.7.1 Model de gradient functional pentru matritele de stantare /8/

Retetele de mix ale straturilo r care genereaza gradientul functional din Figura 1.1.9, sunt:

- matricea stratului 1: 100 % din otel pulbere de otel rapid HS 6-5-2;

- matricea stratului 2: mix de otel rapid HS 6-5-2 si pulbere de fier + 50 %pulbere de fier cu un aditie de

0,5 % C sub forma de pulbere de grafit;

- matricea stratului 3: 100 %pulbere de fier cu ad itie de 0,5 % C.

Pentru solicitari complexe care presupun solicitari la compresiune, tensiuni tangentiale si radiale, uzura

abraziva si mai important solicitari la impact, cum este cazul matritelor pentru deformarea plastic la rece a organelor

de asamblare (suruburi, piu lite) sau cazul matritelor pentru extrudarea la rece a componetelor pentru autoturisme

(pivoti), arhitectura spatiala a microstructurii se va dispune pe mai multe straturi - Figura 1.1.5.2, astfel incat

rezistenta la uzura sa fie dispusa in primul strat care poate avea o inaltime de maximum 15 mm, inalt ime pe care se

realizeaza deformarea plastica efectiva a semifabricatului.

Fig.1.1.7.2 Modelde gradient functional pentru matritele solicitate la impact /8/

Se observa ca in cazul solicitarii la impact datorita pericolulu i de spargere a matritei, dispunerea

gradientului de rezilienta se face dupa o panta lina generata de modificarea gradual cu 20% a retetei de mix.

1.1.8. Criterii de selectarea a pulberilor de otel de scule

La selectarea pulberilor de otel de scule pentru lucru la rece adecvate pentru procesarea din FGM/FGCM a

componenetelor mecanice sculelor si matritelor solicitate la uzura abraziva intensa, se au in vedere solicitarile

specifice in serviciu ale fiecarei p iese - marimea si t ipul solicitarilo r mecanice de intindere, compresiune, solicitari la

forfecare etc, solicitare la impact, la uzura abraziva sau coroziune etc.

Selectarea a pulberilor de otel de scule inalt aliat sau de otel rap id pentru dezvoltarea unei aplicatii concrete

procesate din FGM/FGCM solicitate la uzura abraziva intensa porneste de la analiza proprietatilor metalurgice,

microstructurale si a proprietatilor mecanice care au relevanta in influentarea rezistentei la uzura abraziva si anume:

- proprietati microstructurale ale pulberii de otel de scule:marimea grauntilor cristalini, natura carburilor,

marimea si uniformitatea distributiei carburilor metalice, omogenitatea compozitei chimice si puritatea ;

- proprietati fizice mecanice in stare sinteriata si in stare de tratament termic: densitatea relativa, rezistenta

la curgere, rezistenta la rupere, rezistenta la rupere prin indoire, rezistenta la oboseala, modul de elasticita te

longitudinal si transversal;

- proprietatile de duritate si tenacitatea care influenteaza rezistenta la uzura si la impact.

Pe plan international principalele firme cu traditie in fabricatia pulberilo r metalice de otel pentru scule si

matrite de lucru de lucru la rece sunt: Crucible Industrie-S UA, HOGANAS-Suedia si OSPREY SANDVIC-

Suedia.

Pulberile de otel aliat ut ilizate curent si care vor fi utilzate si in cadru l proiectulu i ComGrad pentru

procesarea sculelor si matritelor pentru lucru la rece sunt A2, D2 respectiv pulberile de otel rapid M2 si T15. In

general in industrie, in scopul asiguarii unor rezistente la uzura cat mai ridicate sunt sacrificate proprietatile de

rezistenta la impact, din care cauza sculele si matritele procesate dintr-o matrice unica de pulberi de otel de scule

(100% M2 sau 100%M4), fisureaza si se sparg prematur fara a fi fost valorificata rezistenta la uzura . /10/

Pulberile de otel slab si mediu aliate care vor fi utilizate pentru dezvolatrea retetelor de mix cu pulberile de

otel inalt aliate pentru scule de lucru la rece sau pentru dezvoltarea unor straturi cu tenacitate ridicata sunt pulberile

aliate cu molibden: Ancorsteel 50, Ancorsteel 85, Ancorsteel 150 si puberile de otel aliate cu nichel si molibden

Ancorsteel 2000 si Ancorsteel 4600 V. Pulberile din seria Ancorsteel vor reprezenta mixuri sau o componenta a

mixurilor de pulberi pentru materialele FGM/FGCM

1.1.9. Criterii de selectare a particulelor de ranforsare a FGCM

Criteriile de selectare a particulelor dure - carburi, nitruri, oxizi, utilizate pentru ranforsarea volumica

graduala sunt: tipul solutiei solide, sistemul de cristalizare care influenteaza modulul de elasticitate, rezistenta

la forfecare, duritatea, forma si dimensiunile part iculelo r, greutatea specifica, reactiv itatea chimica cu matricea si

nu in ultimul rand pretul de cost.

Pe baza acestor criterii particu lele dure utilizate pentru ranforasarea matricelor FGCM sunt: carbura de

wolfram WC, carbura de t itan TiC, carbura de siliciu si alumina.

1.1.10. Proprietatea de duritate

In cazul pro iectarii FGM si FGCM se va avea in vedere stabilirea retetei fiecaru i strat astfel incat

proprietaile de rezistenta la uzura, duritate si tenacitate sa fie repartizate descrescator fiecarui strat de la suprafata

solicitata la uzura spre directia opusa.

In functie de compozitia chimica si parametrii tehnologici de sinterizare, represare si tratament termic,

duritatea otelurilor de scule monolit ice si a otelurilor de scule P/M este in general cuprinsa intre 58...62 HRC si

ocazional poate ajunge la 66 HRC. In Figura 1.1.10.1, se prezinta valorile t ipice ale duritatii, valab ile atat in cazul

otelurilor monolitice cat si in cazul otelurilor P/M.

Fig.1.1. 10.1.Valori tipice ale duritatii pentru otelurile de scule. /9/; www.crucible.com

Trebuie cunoscut faptul ca in cazul otelurilor monolitice dar si al otelurilot P/M valori similare ale duritatii nu

presupun si valori similare ale rezistentei la curgere si la rupere, motiv pentru care nici rezistenta la uzura nu este similara.

Rezistenta la uzura este influentata direct de compozit ia chimica a pulberii, respectiv de natura, marimea si

distributia carburilor metalice in matricea perlit ica sau martensitica dupa caz.

Forma complex neregulata, regulata sau sferoidizata respectiv morfologia cu dispunerea lamelara sau

radiala a carburilor depind de temperatura la care se formeaza eutecticul carburii respective, de viteza de racire si de

concentratia de metal care participa la formarea eutecticului. Aceste caracateristici sunt importante deorece o

morfologie complex neregulata colturoasa a carburii nu permite o legatura puternica cu matricea, iar o morfogie

lamelara favorizeaza fisurarea carburii.

Duritatea si frag ilitata carburilor metalice depind de tipul legaturilor chimice si sistemul de cristalizare al

metalelor care constituie baza carburii. Din punct de vedere al legaturilor ch imice, carburile metalice se clasifica in

trei t ipuri de legaturi ch imice:

- legaturi ionice cum este cazul carburii de calciu CaC2;

- legaturi covalente cum este cazul carburii de siliciu SiC si

- solutii solide interstitiale, in care atomii de carbon inlocuiesc atomi d in reteaua atomica a metalelor

respective, cum este cazul carburilor metalice de W, V, Mo, Cr .

Pentru otelurile de scule pentru lucru la rece, carburile interstitiale sunt importante deoarece au duritate

extrema si de loc de neglijat, puncte de topire foarte inalte. Elementele cum sunt W, V, Mo, Cr exista in echilbru

termodinamic cu matricea de fier iar carbonul interstitial nu distorsioneaza si tensioneaza reteaua atomica a

carburilo r, care, nefiind tensionate au o rezistenta mai ridicata la fisurare atunci cand tensiuni de intindere si mai ales

tensiuni de indoire sunt exercitate din exterior.

Alaturi de t ipul legaturilor chimice, sistemele de cristalizare ale metalelor influenteaza duritatea carburilor,

modulul de elasticitate, rezistenta la forfecare a acestora, respectiv rezistenta la uzura. Sistemele de cristalizare ale

carburilo r metalice sunt urmatoarele:

- carburi de tipul MC - carbura pe baza de vanadium, VC sistem cubic cu fete centrate;

- carburi de tipul M2C - carbura pe baza de wolfram si molibden, W2C, W2Mo; sistem hexagonal;

- carburi de tipul M3C - carburi pe baza de fier,Fe3C mangan, crom; sistem hexagonal;

- carburi de tipul M6C - carburi pe baza de wolfram si molibden : sistem cubic cu fete centrate;

- carburi de tipul M7C3 - carburi pe baza de crom; sistem hexagonal;

- carburi de tipul M23C6 - carburi pe baza de wolfram, molibden; sistem cubic cu fete centrate.

In cazu l otelurilor conventionale si al otelurilor P/M posibilitatea controlului naturii si volumului de carburi

permite predict ia rezistentei la uzura abraziva.

1.1.11. Rezilienta-rezistenta la impact

Majoritatea otelurilor de scule sunt sensibile la solicitarile de impact si in cazul epruvetelor cu crestatura se

rup la solicitari reduse. Deasemenea, rezistenta la rupere prin indoire este redusa.

Valori reduse ale rezilientei si la indoire se datoreaza retelei de carburi dispuse la marg ine agrauntilor

cristalin i precum si marimii acestora.Valori tipice ale rezilientei in cazul otelurilor de scule pentru lucru la rece sunt

prezentate in Figura 1.1.11.1.

Fig.1.1.11.1. Valorile rezistentei la impact corespunzatoare

duritatilor tipice ale otelurilor de scule /9/

1.1.12 Rezistenta la uzura

In cazul otelurilor de scule cantitatea de carbon din compozitia chimica a pulberilor de oteluri de scule este

uzual cuprinsa intre 0,5-2% C.

Cantitatea min ima de 0,5% C este necesara pentru durificarea matricei prin tratamentul termic de calire +

revenire la duritati de 60 HRC. Excesul de carbon de peste 0,5% are un rol minor in durificarea matricei perlitice.

Carbonul de peste 0,5% este utilizat pentru combinarea acestuia cu elemntele de aliere crom, molibden, wolfram si

vanadium si generarea carburilor acestor elemente de aliere.

Volumul carburilor metalice din otelurile de scule pentru lucru la rece este cuprinsa intre 10-30% d in

volumul toatal al microstructurii si este responsabil de diferentele dintre rezistenta la uzura a otelurilor monolitice si

a otelurilor P/M procesate din pulberi de otel. Carburile de vanadiu datorira duritatii rid icate influenteaza in cea mai

mare masura rezistenta la uzura a otelu rilor de scule.

Pulberile de otel M2 fabricate de firmele HOGANAS - Suedia si Carpenter Industrie – SUA, contin

aproximat iv 2% vanadiu, iar pulberile de otel M4 aproximat iv 4% vanadium, astfel:

- pulbere de otel M2 - HOGANAS- Suedia C=0,75-0,90 %; Cr=3,75-4,50 %; Co=1%; Mn=0,45%;

Mo=4,50-5,50%; V=1,60-2,20%; W=5,50-6,75%)

- pulbere de otel M2 – Carpenter Industrie-SUA: C=0.85%; Mn=0,30%; Si=0,30%; Cr=4,15%; V=1,95%;

W=6,40%; Mo=5,00%;

- pulbere de otel M4-Carpenter Industrie-SUA: C=1,30 %, Cr=4,00%; Mo=4,50 %; V=4,00 %; W=5,50 %;

Desi pulberile de otel rapid M2 contin 6% wolfram si 5% molibden, pulberile de otel M4 cu 4% vanadiu au

o rezistenta la uzura dubla fata de otelurile M2. Se apreciaza ca duritatea carburilor metalice si in special durita tea

carburii de vanadiu VC permite o predictibilitate corecta a rezistentai la uzura. Duritatea Vickers a carburilor

metalice prezenta in pulberile de otel pentru lucru la rece sunt urmatoarele: carbora de vanadiu VC=2100 HV;

carbora de crom Cr3 C2=1350 HV; carbura de molibden Mo3C=1500 HV; carbora de wolfram W C=1700 HV;

In acest context mentionam duritatea particulelor dure de ranforsare a matricelor materialelo r FGCM:

Al2O3=2000 HV; TiN=2800 HV; TiC=3000 HV.

In Figura 1.1.12.1 se prezinta influenta cantitatii de carburi metalice asupra rezistentei la uzura a otelurilor

procesate din pulberi de otel pentru lucru la rece.

Fig.1.1.12.1 Efectul cantitatii de carburi metalice asupra rezistentei la uzura

a otelurilot P/M pentru scule de lucru la rece /9/

Avantajele deosebite care genereaza superioritate otelurilor procesate din pulberi metalice de otel de scule

fata de otelurile monolitice sunt:

- finetea carburilor metalice de 2-4 µm comparative cu 50 µm sau mai mult a carburilor metalice din

otelurile elaborate prin topire;

- lipsa retelelor sau a clusterelor de carburi metalice;

- distributie uniforma a carburilor in part iculele depulbere.

Aceste avantaje microstructurale referitoare la carburile metalice, respectiv, finetea si distributia uniforma,

elimina inconvenientele generate de acestea in cazul otelurilor conventionale de scule:

- consum mare de scule de prelucrari mecan ice datorita ruperii sculelor la contactul cu carburile metalice

care au o duritate mault mai mare

- reducerea tenacitatii transversale datorita sirurilor de carburi dispuse pe directia de curgere la laminare sau

forjare.

In Figura 1.1.12.2 se prezinta comparat iv rezilienta otelurilor conventionale M2, M4 si T15 si rezilienta

acelorasi marci de otelurilor p rocesate din pulberi metalice cu compozit ii chimice identice cu cele ale otelurilor

conventionale.

Fig1.1.12.2 Proprietatile de rezilienta ale otelurilor M2, M4 si T15

elaborate prin topire si procesate din pulberi metalice /9/

Se poate aprecia ca desi gradul de aliere este mai mare decat cel al otelui conventional D2 datorita

avantafelor mentionate rezilienta otelurilor de scule , M2 si M4 procesate di pulberi de otel de scule este similara cu

rezilienta otelulu i conventional D2.

1.1.13. Pulberi de otel si oteluri P/M

Firmele cu traditie pe plan international in fabricarea pulberilor de otel inalt aliat si pulberilor de otel rapid

pentru scule de lucru la rece sunt: HOGANAS –Suedia, OSPRAY Sandvic- Suedia si CRUCIBLE Industrie-SUA.

Marcile clasice de pulberi de otel pentru procesarea prin compactare si sinterizare a componentelor

mecan ice solicitate la uzura abraziva intensa , dar si otelurilor P/M sunt: S7, A2, D2, M2, M4 si T15.

Firmele mentionate mai sus dar si BOLLER –UDEHOLM sau DORRENBEG fabrica oteluri de scule din

pulberi de otel :

- oteluri P/M fabricate de firma BOLLER –UDEHOLM:

- otluri P/M fabricate de firma DORRENBEG:

Compozitia chimica a otelurilor P/M fabricate de Firma Crucible-Industrie este prezentata in Tabelul 1.1.13.1.

Tabelul nr .1.1.13.1

Compozitia chimica a otelurilor P/M Crucible Industrie-SUA/10/

Asa cum se evidentiaza in Figura 1.1.13.1 rezistenta la uzura a otelurilor P/M pentru scule de lucru la rece,

CPM M4, CPM 9V si CPM 10V este superioara otelurilor de scule monolitice S7, A2, D2 si M2. Se observa insa ca

rezistenta la impact este quasi identica.

Fig.1.1.13.1 Rezistenta la uzura si tenacitatea otelurilor conventionale si otelurilor P/M /10/

Materialele FGM si materialele FGCM reprezinta variantele de materiale care permit otimizarea rezilientei

pana la valori care sa confere sculelor si matritelor durate de operare in serviciu net superioare atat otelurilor

monolitice cat si otelurilor P/M.

1.1.14.Aplicatii industriale ale MMCs, FGM si FGCM

Materialele Compozite cu Matrice Metalica (Metal Matrix Composite-MMCs) sunt o prezenta constanta in

industrie de peste doua decenii. Firme le FERRO-TITANIT Germania sau METSO Finlanda, fabrica MMCs cu

rezistenta la uzura, respectiv cu rezistenta la coroziune. Materialele MMCs sunt materialele precursoare ale

Materialelor Compozite cu Grad ient Functional, mot iv pentru care analiza proprietatilor de rezistenta la u zura a

MMCs este deosebit de importanta. Principale marci de MMCs fabricate de firma FERRO-TITANIT sunt prezentate

in Tabelul nr 1.1.14.1

Tabelul nr 1.1.14.1

Compozitia chimica si proprietatile mecanice ale MMCs firma FERRO-TITANIT/11/

Marca TiC

[% ]

C

[% ]

Cr

[% ]

Mo

[% ]

Fe

[% ]

E

[MPa]

G

[MPa]

Rindoire

[MPa]

HRC

[MPa]

CSpezial 33,00 0,65 3,00 3,00 Balanta 292.000 117.000 1.500 69

WFN 33.00 0,75 13,50 3,00 Balanta 294.000 122.000 1.200 69

S 32,00 0,50 19,50 2,00 Balanta 290.000 166.000 1.050

Spre deosebire de marcile din clasa FERRO-TITANIT, WFN si S ale caror pulberi de otel sunt inalt aliate

cu crom 13,50 % si 19,5% materialul compozit C-S pezial datorita continutului redus al elementelor de aliere, 3%

Cr si 3% prezinta rezistenta la uzura pana la temperatura de maximum 200°C.

CPM Tools C Mn Si Cr V W Mo

CPM 1V 0,55 - - 4.50 1.00 2,15 2,75

CPM V3 0,80 - - 7,50 2,75 - 1,30

CPM 4V 1,35 0,40 0,80 5,00 3,85 - 2,95

CPM 9V 1,90 - - 5,25 9,10 - 1,30

CPM 10V 2,45 - - 5,25 9,75 - 1.30

CPM M4 1,35 - - 4,00 4,00 - 4,50

CPM 440 VM 1,90 - - 17,5 6,00 - 1,00

MPL-1 3,75 - - 24 9,00 - 3,00

Aplicatiile industriale sunt fabricate atat sub forma semifabricatelor cu dimensiuni tipizate, cat si sub forma

de componente mecanice solicitate la uzura: role, ghidaje, inele de strangere etc - Figura 1.1.14.1.

Fig.1.1.14.1 Aplicatii industriale ale FGM si FGCM /11/

METSO Finlanda fabrica piese din MMCs si FGCM din pulberi de otel inoxidabil ranforsat in proportie de

20-30% cu Cr3C2 utilizate pentru fabricatia p ieselor pentru rafinarii de ulei, pompe, boilere etc.

Materialele compozite

Activi tatea 1.2: Studiul fenomenelor de uzura /expertiza tehnica a componentelor din grupele A si B

Responsabil: SC Intreprinderea Metalurgica pentru Aeronautica IMA-METAV SA Bucuresti 1.2.1 Studiul fenomenelor de uzura

Din punct de vedere economic pierderile de material metalice prin uzura de abrziune sunt estimate intre 1 si

4% din produsul intern brut al tarilor industrializate. Uzura este un element major in defin irea sau limitarea duratei

de viata a componentelor mecanice specifice utilajelor si instalatiilor d in domenii de importanta majora cum sunt:

agricultura, mineritul, infrastructura rutiera, siderurgie, metalurg ie etc.

Procesele de uzare se manifesta prin curgerea plastica a metalulu i Figura 1.2.1.1 a si a taierii/ indepartarii

de material Figura 1.2.1.1 b, de pe suprafata matritei.

In cazu l ext rudarii inverse sau a compactarii pulberilor metalice sau ceramice cu forme cave uzura se

manifesta diefrit pe cele doua suprafete si depinde in principal de presiunea de contact preluata de poansan e si

respective peretii matritelor.

a) b)

Fig.1.2.1.1 Reprezentarea schemat ica a proceselor de uzura (a) doua corpuiriș b) trei corpuri/12/

Schimbarea calitatii suprafetelor cu aparitia rizurlo r, a formei suprafetelor a d imensiunilor, a duritat ii etc.

determina distrugerea dramataica a matritelor si sculelor si a componentelor mecanice supuse la uzura.

Tribosistemele si a procesele de uzura specifice Componentelor Mecanice Reprezenative sunt caracterizate

de factori care t in de natura materialulu i dar si de solicitarile mecan ice in serviciu: natura materialelor, lubrifierea,

parametrii geometrici ai componentelor mecanice-forma, dimensiuni, rugozitate, presiunea de contact, miscarile

relative, nivelu l sarcin lor si t ipul solicitarilo r mecanice, procesele de natura mediulu i de lucru.

Rata de indepartare a materialului in procesele de uzura este dependenta de raportul duritatii materialelor

care formeaza cuplele de frecare ale sistemul tribologic. Ecuatia lu i Archard permite calculu l volumului de material

indepartat sau deformat.

Semnificatiile simbolurilor d in formula de mai sus sunt:

-W-Volumul de material indepartat, deformat -

-P- sarcina aplicata pe supratafa/presiunea de contact,

-Pm-presiunea/rezistenta de curgere a materialu lui !

-K-constanta empirica de material care indica gradul de probabilitate a contactului intre suprafetele

cuplelor de frecare si aparit ia particu lelor fine de material

-s-distanta de alunecare.

In cazul uzurii abrazive generata de particulele provenite din exterior, raporul dintre duritatea Vickers a

metalului si duritatea Vickers a particu lelo r este un parametru critic al uzurii.

Legatura este puternica dar in absenta unei difuzii atomice specifice sudarii la cald, alunecarea unei

suprafete conduce la forfecarea acestor legaturi.. Forfecarea se produce de cele mai multe ori la interfata dintre cele

doua suprafete. Ocazional ruperea se produce pe una din cele doua suprafete, situatie in care se produce un transfer

de material.

Suprapunerea unor solicitari la impact semnificative accelereaza rata de indepartare a materialului de

pe suprafata materialelor fragile..

Avand in vedere aspectele prezentate si date fiind solicitarile la compresiune, solicitarile radiale,

tangentiale sau de intindere ale matritelor pentru deformarea plastic la rece si ale matritelor de compactare a

pulberilo r metalice, este de asteptat ca in cazul suprafetlor frag ile spargerea matritelo r sa se produca in aceste zone.

Carburile proprii ale otelu lui de scule si part iculele dure de ranforsare , carburi, nitruri, aoxizi sunt solicitate

la randul lor la aceleasi tipuri de sarcin i. Din aceasta cauza in itierea fisurilor si spargerea matritelor se poate produce

de multe ori prin fisurarea si spargerea particulelor dure de ranforsare. Fortele de legatura dintre matrice si

particulele de ranforsare influenteaza intr-o masura semnificat iva rezistenta la uzura. Smulgerea part iculelo r dure

din matrice determina scaderea brusca a rezistentei la uzura.

1.2.2.Expertiza tehnica a (CMR) din Grupele A si B

Activitatile de expert iza tehnica privind caracterizarea microstructurii si in corelatie cu acesta

caracterizarea proprietatilor de rezistenta la uzura a otelurilo r conventionale si carburilor metalice sinterizate a vizat

(CMR) din Tabelul nr.1.2.2.1

Aparatura utilizata pentru realizarea expert izelo r tehnice a fost urmatoarea: analizor SPECTROLAB M10

pentru determinarea analizei chimice spectrale, microscoape optice NEOPHOT 21 pentru analizele metalografice,

durimetru universal WOLPERT pentru determinarea durităţii,d in dotarea SC IMA-METAV SA Bucuresti standul

pentru determinarea rezistentei la uzura prin metoda pin-on-disc din dotarea laboratorului LAMET din cadrul

facultatii de Mecanica din cadrul Universitatii Politehnica din Bucuresti, si standul de testare la uzura din cadru SC

IMA-METAV SA Bucuresti, utilizat pentru testarea rezistentaei la uzura a placuetelor de frana de la calea de rulare

a avioanelor utilitare.Fig.1.2.2.1

Fig. 1.2.2.1 Stand de testare la uzura a placutelor de frana de la

avioanele utilira

Tabelul nr.1.2.2.1

Componenete Mecanice Reprezentative (CMR) expert izate

CMR 4 Matrita pentru

extrudare la rece piulita

injector auto; Otel: Rp3

CMR 6 Matrita pentru

extrudare la rece duza pompa

de injective auto; Otel C120

CMR 8 Matrite montate in blocul de stantare pentru

stantare succesiva tole din table siliciosa Otel P/M marca K390

CMR 5. Poanson pentru

extrudare la rece piulita injector auto; Otel: Rp3

CMR 7 Poanson pentru

extrudare la rece duza pompa de injective auto; Otel C120

Proba/esantion otel P/M marca K390

Analize chice spectrale, analize metalografice

Compozitia chimica a otelu rilor matritelor si poansoanelor utilizate in procesele de fabricatie la SC IMA -

METAV SA Bucuresti si SC HIDROJET SA Breaza a fost determinate prin analize chimice spectrale si conform

raportului/buletinului de analiza ch imice spectral nr.624/30.10.2014 a fost:

- otel carbon de scule OSC1:C=0,96%; Si=0,29%; Mn=0,39;

-otel inalt aliat de scule C120: C=2,30%, Si=0,30%;Mn=0,45%;Ni=0,37%, Cr=11,44%;W=0,65%

-otel inalt aliat de scule 155MoVCr115, similar cu otelul AISI D2 : C=1,83%;Ni=0,25%; Cr=10,66%; Mo-

060%; V=0,78 %

Compozita chimica a mostreleor de oteluri P/M puse la dispozitie de reprezentanta firmei Bohler -

Uddeholm in Romania, compozit ie chimica consemnata in raportului/buletinulu i nr 623/22.10.2014, emis de

laboratorul de analize chimice spectrale este prezentata in Tabelul nr 1.2.2.2.

Compozitia chimica a otelu rilor P/M [%]Tabelul nr 1.2.2.2.

Otel P/M C Ni Cr Mo V W

S390 1.72 0.27 4.57 1,90 4,94 10,29

M390 2,10 0.23 20.58 1,00 0,63 0,5

K390 2,82 0.19 4,08 3,64 10,16 0,85

In Figura 1.2.2.2 se prezinta microstructura otelului conventional de scule pentru lucru la rece W

1.2080/X210Cr12 (Standard Germania)/C120/205Cr115 standard EN ISO 4957 in stare imbunatatita si

microstrucurile otelurilor P/M de scule S 390, M390 si K390 in stare de tratament termic de calire+3 reveniri.

Micrografiile ev identiaza d iferentele dintre d imensiunile carburilor de crom si part iculelor de ledeburita

ambii constituenti de dimensiuni grosolane, unii mai mari de 50 µm, cazul otelului ledeburitic C120 si carburile fine

uniform d istribuite in matricea martensitica a otelurilor PM de scule S 390, M390 si K390, stare de tratament

termic de calire+3 reveniri.

a) b) c) d)

Fig. 1.2.2.2 Microstructura otelurilor de scule pentru lucru la rece

a).C 120/205; b) M390; c) S390; d) K 390

Proprietatile de rezistenta la uzura ale otelurilor de mai sus au fost caracterizate prin metoda pin-on disc, pe

un stand de testare din dotarea laboratorului LAMET din cadru l UPB-Facu ltatea de Mecanica. Conditiile de testare

au fost identice pentru cele patru oteluri. Aprecirea gradului de uzura s -a facut prin determinari grav imetrice ale

discurilor inainte si dupa testare.

b) c) d)

Fig 1.2.2.3 Gradul de uzura al otelurilor la testul de uzura pin-on -disc

a).C 120/205; b) M390; c) S390; d) K 390

Pierderile de masa determinate pe o balanta gravimetrica de precizie la a patra zecimala au fost de 0,0400

g, pentru otelul C120, respectiv 0,0181 g , 0,0133 g, 0,0061 g.pentru otelurile P/M marcile M390g, S390 si K390.

Testul a evidentiat rezistenta la uzura mai mare de 1,5 ori pana la 5 ori a otelurilor P/M comparativ cu otelul

conventional C 120 confirmand faptul ca puritatea, uniformitatea compozit iei chimice, uniformitatea si mai ales

finetea carburilor metalice in cazurile analizate (5-12 µm) confera otelurilor de scule procesate din pulberi metalice

inalt aliate proprietati de rezistenta la uzura net superioare otelurilo r conventionale de scule.

Expertiza tehnica a vizat deasemenea analiza microstructurii, a proprietatilor mecanice si a rezistentei la

uzura a componentei mecanice Placuta de frana de la sistemul de rulare a l avioanelor utilitare. Aceste placute sunt

procesate din material compozit cu matrice feroasa –ferit ica, ranforsata cu paricule abrasive de silice. In Figura

1.2.2.4 se prezinta matricea feritica de culoare alba in care sunt dispersate particule de silice de culoare inchisa.

X 50 x100

Fig. 1.2.2.4 Microstrucur placutei de frana d in MMCs sinterizat

Dimensiunile epruvetelor prelevate din placuta de frana au fost de 10x10x5 mm; Figura 1.2.2.5.

Fig 1.2.2.5 Epruvete inainte si dupa testarea rezistentei la uzura a placutei de frana

Duritatea in stare sinterizata a celor doua materiale compozite testate a fost de 68, 5 HBW si 69 HBW si

conditiile de testare identice. Uzura epruvetelor a fost determinata prin masurare inaltimii si a fost de 0,080 mm in

cazul materialelo r compozite cu o repartie mai uniforma a particu lelor de silice in matricea feroasa si de 0,091 mm

in cazul materialelor composite cu clustere/aglomerari de particule de silice , ceea ce confirma ca si in cazul

otelurilor ca uniformitea distributiei constituentilor duri in matrice influenteaza favorabil rezistenta la uzura.

Act 1.3. :Studiul fenomenelor de uzura /Expertiza tehnica a componentelor din grupa C

Responsabil:SC TEHNOMAG SA Cluj-Napoca

1.3.1 Studiul fenomenelor de uzura eroziva

Componetele Mecanice Reprezenative (CMR) din grupa C preconizate sa fie executate din materiale

FGM/FGCM sunt electrozii pentru electroeroziunea matritelor / contactoare electrice si/sau intrerupatoare de

curenti de inalt tensiune, bucse si elemente de asamblare rezistente la coroziune apei marine si scule pentru

prelucraea lemnulu i execuate actualmente din carburi metalice sinterizate sau oteluri rapide. Electrozilor pentru

electroeroziune le sunt specifice procele de uzura eroziva generate de descarcarile arcului electric . Uzura eroziva

este considerata in literartura de specialitate ca o formă particu lară de uzură abrazivă. Asadar eroziunea (CMR)

procesate actualemnte din cupru monolitic, este un proces de pierdere progresivă de material sub actiunea arcului

electric care topeste si smulge mici particule de pe suprafata respectiva. Din cauza defin iţiei foarte largi, tribologii

folosesc alţi termeni alături de cel de eroziune pentru a specifica mecanismul de eroziune: eroziune de cavitaţie,

eroziune sub jet de particule solide, eroziune prin şoc de presiune etc.Toate aceste tipuri de uzura se întâlnesc în

cazul electrozilor de cupru pentru electroeroziune, contactoarelor/intrerupatoarelor de curenti de inalta tensiune.

Literatura tehnica de specialitate demonstreaza faptul ca prin alegerea optima a proportiei volumice de

cupru caruia i se valorifica proprietatile de conductivitate electrica si termica si proportia volumica de wolfram,

carbura de wolfram, carbura de titan, nichel carora le sunt valorificate temperaturile inalte de topire , rezistenta la

uzura eroziva creste considerabil in conditiile unor productivitati si consumuiri de energie competitive. Rezistenta la

uzura a electrozilor si contactoarelor electrice de inalta tensiune Figura 1.3.1.1, depinde atat de proportia volumica a

wolframului Figura 1.3.1.2 a cat si de marimea acestora Figura 1.3.1.2 b

Firme precum AMPCO METAL –SUA sau PLANSEE- Elvetia dezvolta o adevarata industrie a

materialelor compozite in system Cu-W caracterizate prin urmatoarele proprietati:

-.excelenta rezistenta la arc electric;

-.excelenta conductivitate electrica si foarte buna conductivitate electrica;

-.rezistenta mecanica si buna prelucrabilitate;

-.coeficient redus de dilatare termica;

Proprietatile fizice, electrice si mecanice ale acestor materiale sunt in corelatie cu procentele masice de Cu

si W din mixu l compozit se situeaza intre u rmatoatele valori

-.densitate relativa: 14,5=15,7 g/cm3;

-.duritate: 72-104 HRB; rezistenta la compresiune: 250-350 MPa

-.conductivitate electrica: 17-21 m/Ωm

Fig.1.3.1.1.Contactoare electrice de inalta tensiune

material MMCs, in sistem Cu-W./14/

a) b)

Fig. 1.3.1.2 Influenta proportiei gravimetrice de W a) si a

dimensiunilor part iculelor de W asupra volumului de material erodat /13/

Materialele VFG –Very Fine Graded, VFG 10, VFG 20 si VFG 30 d in Figura 1.1.3.3 si Figura 1.1.3.4

sunt procesate din pulberi de wolfram si pulberi de cupru in proportie de 10-30 %. Operatiile t cele mai importante

ale procesului tehnologic sunt: mixarea pulberilo r, compactarea mecan ica si sinterizarea.

Fig. 1.3.1.3 Materiale compozite la firmei PLANSEE-Elvetia

in sistem Cu-W: a) 15 % Cu;b) 20 Cu /14/

a) b)

Fig 1.3.1.4 Materiale compozite Cu-W: a) compozit VFG 20, b) compozit VFG 30./14/

In cadrul proiectului ComGrad, materiale le MMCs in sistem compozit Cu-W , ranforsare in intreg volumul

for fi procesate din materiale FGCM astfel incat se va genera o arhitectura spatiala gradului de ranforsare cu

wolfram cu efecte importante asupra costului actual al materialelor composite Cu -W.

1.3.2 Studiul fenomenelor de uzura coroziva

Coroziunea si uzura prin coroziune sunt ca si uzura abraziva procese care afecteaza dramatic p ierderile de

materiale metalice. Conform NACE (National Association of Corrosion Engineers ) costurile pierderilor de materiale

metalice, datorita coroziunii au fost in 2006 in SUA de 430 milioane $ ceea ce reprezinta 3,5 % din GDP (General

Domestic Product) .

Coroziunea este in esenta un proces electrochimic de degradare si/sau indepartarea de la suprafata

metalului a unor atomi datorita reactiilor ch imice de oxidare, sulfizare etc. Severitatea uzurii prin coroziune este

determinata de cinetica reactiilor chimice care depind esential de temperatura si concentratia mediu lui in elemente

chimice corozive. Materialele cu rezistenta la coroziune sunt: otelurile inoxidabile (Fe-Ni-C-Cr), superaliajele cu

baza nichel Inconel (Ni-Cr-Fe), Incoloy (Ni-Cr-Mo) si Hastelloy (Ni-Cr-Mo-Fe-W-Co). Principalele etape ale

distrugerii (CMR) prin uzura coroziva sunt: initierea ciupiturilor, evolut ia/tranzitia de la ciupituri la fisuri scurte,

tranzit ia de la fisura scurta la fisurile lungi, unirea fisurilor, d istrugerea dramat ica a piesei.

In Figura 1.3.2.1 se prezinta evolutia procesului de coroziune a otelului naval E36. Microstructura otelului

este formata din ferita si perlita. Ferita este o faza omogena de solutie solida in Fe α (CVC) , motiv pentru care este

mai rezistenta la coroziune decat perlita un constituent metalografic eterogen (amestec mecanic de ferita si

cementita), astfel incat actiunea coroziva se manifesta cu preponderenta in zonele eterogene ale perlitei.

Fig. 1.3.2.1 Evolutia p rocesului de coroziune in mediu coroziv 3,5 % NaCl a otelu i E36

Unul dintre cele mai rezistente materiale la coroziune atat la coroziune uscata in aer, cat la coroziunea

in apa marina este bronzul AlNiCu: ~ 4% Ni. In Figura 1.3.2.2 se prezinta morfologia pulberilor de b ronz CuNiAl.

a) X 100 b) x500

Fig. 1.3.2.2. Morfologia pulberilor de bronz CuNiAl: part icule cu forme rotunde si alungite

Aplicatiile industriale ale bronzurilor CuNiAl sunt multip le: componenete ale transmisiei trenulu i de

aterizare a avioanelor, componente ale sistemului de antrenare a elicelo r navale de la ambarcatiunile de agrement,

elicele ambarcatiunilor navele de agreement, scaune de supape, matrite si cochile pentru turnare a aluminiu lui si

aliajelor de aluminiu. Pulberile de bronz CuNiAl vor fi procesate atat ca material FGM in sistemul deCuNiAl –

pulberi de fier, cat si ca material compozit FGCM ranforsat cu particule de carbura de wolfram sau TiC pentru

fabricarea matritelor si cochilelor de turnare a aliajelor de aluminiu. Activitatea 1.4 Proiectare procese de procesare componente din FGM/FGCM grupa A

Responsabil (CO): Universiatea Politehnica din Bucuresti-Centrul de Cercatari pentru Mecanica

Aplicata-CCMA;

Au fost stabilite procesele tehnologice si parametrii tehnologici de procesare a CMR din grupa A:

semifabricate rotunde si profilate in sistem FGM/FGCM pentru aplicat ii industrial cu rezistenta la uzura,

matrite si poansoane pentru deformarea plastica la rece a otelului, matrite pentru stantare table silicioasa mai

subtire de 2 mm

Operatiile tehnologice principale de procesare a CMR din grupa A sunt:

-mixare reteta matrice in amestecator biconic cu miscari spatiale de rotatie;

-precompactare mecanica la rece a fiecarui strat avand retete de mix gradatefunctional; presiunile de

precompactare trebuie sa sa genezee densitati relative de 5,50-6,00 g/cm3; (presiunea se stabileste pe baza curbei de

compresibiliate a fiecaru i mix)

-compactare mecanica simultana a tuturor straturilor la presiuni de 600-800 MPa;

-sinterizare preformelor crude in sistem FGM/FGCM: temperaturi de sinterizare: 1250 0C/1150

0C/ 30

minute/ Endogaz/H2;

-tratamente termice finale : preincalzire la 840/860 0C; incalzire in vederea calirii: 1200

0C; incalzire in

vederea revenirii: 550 0C; se vor executa trei reveniri.

Activitatea 1.5 Proiectare procese de procesare componente din FGM/FGCM grupa B

Au fost stabilite procesele tehnologice si parametrii tehnologici de procesare a CMR din grupa B:

Matrite si poansoane pentru compacatare pulbei metalice, (2) placute de frana pentru trenul de aterizare de la

avioanele utilitare si p laci de presiune executate acualmente din carbura metalica sinterizata.

Rutele tehnologice de procesare a(CMR) din grupa B constau din : mixarea retelor aferente straturilor

gradate functional, compactarea mecanica la rece la presiuni cuprinse intre 400-800 MPa, sinterizare in atmosfera

uscata de mix H2/ N2 cu un punct de roua de -25% 0C. Temperatura si precizia temperaturii de sinterizare in cazul

matricelor d in pulberi de otel rap id M2 va fi de 1240 0C +/- 2

0C.

Tratamente termice finale ale materialelor FGM/FGCM cu matrice din pulberi de otel P/M, marcile D2 si

M2 vor consta in :

- preincalzire: 840/860 0C;

- incalzire in vederea calirii: 1200 0C;

-revenire : 550 0C , sunt prevazute trei reveniri;duritate dupa tratamentele termice va fi de 65-66 HRC

Activitatea 1.6 Proiectare procese de procesare componente din FGM/FGCM grupa C

Au fost stabilite procesele tehnologice si parametrii tehnologici de procesare a CMR din grupa C: elecrozi

pentru electroeroziunea matritelor, contactoare/intrerupatoare in sistem compozit Cu -W , bucse din material FGM in

sistem bronz CuNiAl-Fe si scule pentru prelucarea lemnlui din material FGCM executate actualmente din carburi

metalice sinterizate.

Rutele tehnologice de procesare vor fi: mixarea retetelor aferente straturilor materialelor FGM/FGCM,

compactare indiv iduala a straturilor la presiuni de 200-300 MPa la densitati relative de 11-12 g/cm3, compactare

simultata a tuturor straturilor la presiuni de 400-600 MPa la densitati relative de 14,5-15,7 g/cm3, sinterizare in N2

vid sau gaz inert la temperaturi de 950/10000C .

Concluzii: Au fost indeplinite toate obiecivele Etapei I: au fost stabilite bazele pro icetarii FGM/FGCM; au

fost selecatate pulberile de otel/neferoase pentru procesarea (CMR) selecate in proiect, au fost analizate procesele de

uzura specifice (CMR) executate actualmente din otelu ri conventionale, au fost proiectate tehnlogiile de procesare

a acestora din FGM/FGCM. Diseminarea rezultatelor; se vor publica trei artico le in reviste de specialitate

Bibliografie selectiva

/1/ Mahmoud M. Nemat-Alla1 Powder Metaluurgical Fabrication and Microstructural Investigation

Of Aluminum/Steel FunctionallyGraded Material;

Materials science and Applications, 2011,2, 1708-1718

/4/ J.Y Hascoet, P. Muller Manufacturing of Complex PartsWith Continuous Functionally Graded

Materials;(FGM) Institut de Recherche en Communications et

Cybernetique de Nantes; Aug. 2011.

/5/. Isha Bharti, Nishu Gupta Novel Applications of Functionally Graded Materials. IJM;Vol 1 2013

/8/.L.A. Dobrzański , A. Kloc Effect of carbon concentration on structure and properties of the

gradient tool materials; Journal of Achiements in Materials and

Manufacturing Engineering;Vol. 17. July-August 2006.