M.U de rabotat

-

Upload

dragos-nicu -

Category

Documents

-

view

86 -

download

10

Transcript of M.U de rabotat

Procese şi sisteme de prelucrare

9. MAŞINI-UNELTE DE RABOTAT

9.1. CONSIDERAŢII GENERALE

9.1.1. Principiul de lucru

Rabotarea reprezintă procedeul de prelucrare prin aşchiere care se realizează prin combinarea mişcării principalede aşchiere, rectilinie alternativă executată de scula aşchietoare sau semifabricat în plan orizontal, cu mişcarea de avans intermitent – executată de semifabricat sau scula aşchietoare la sfârşitul fiecărui ciclu al mişcării principale (fig. 9.1). Se utilizează la prelucrarea, în special, a suprafeţelor plane orizontale, verticale sau înclinate, canale de pană şi canale în formă de T, dar şi a suprafeţelor profilate inclusiv danturi de cremaliere, în cazul producţiei individuate şi de serie mică a unor piese de precizie medie (treapta 8…10 ISO) şi rugozitatea suprafeţelor prelucrate Ra = 3,2...12,5 m.

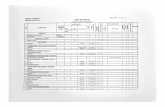

La maşina-unealtă de rabotat cu cap mobil (denumită şeping) scula aşchietoare execută mişcarea principală (rectilinie alternativă în plan orizontal), iar semifabricatul (masa) execută mişcarea de avans intermitent f (fig. 9.1, a); la maşina de rabotat cu masă mobilă (denumită raboteză) semifabricatul (masa) execută mişcarea principală, iar scula aşchietoare (cuţitul), mişcarea de avans intermitent f (fig. 9.1, b).

1

bD hD bD hD

Fig. 9.1. Schemele de lucru la rabotare:a) la maşinile-unelte cu cap mobil; b) la maşinile-unelte cu masă mobilă;

ap - adâncimea de aşchiere; tx - lăţimea de prelucrare;hD - grosimea aşchiei; bD - lăţimea aşchiei;

f - avansul; vl - viteza de lucru; vg - viteza de mers în gol;1 - scula aşchietoare; 2 - semifabricat.

Procese şi sisteme de prelucrare

În cazul maşinilor-unelte de rabotat muchiile tablelor, atât mişcarea principală cât şi mişcarea de avans sunt efectuate de scula aşchietoare.

Indiferent de principiul de lucru, în cazul maşinilor-unelte de rabotat există o cursă de lucru (activă) cu viteză de lucru vl, şi o cursă de mers în gol (de retragere), cu o viteză de mers în gol vg > vl. Avansul intermitent f se efectuează la sfârşitul cursei de mers în gol. Deoarece la cursa de mers în gol scula aşchietoare se răceşte, la operaţia de rabotare nu se folosesc lichide de răcire-ungere.

9.1.2. Scule aşchietoare utilizate

Sculele aşchietoare utilizate la operaţia de rabotare se numesc cuţite de rabotat. Din punct de vedere constructiv, cuţitele de rabotat sunt asemănătoare cu cele de strunjit.

În general, cuţitele de rabotat se execută în construcţie cotită (fig. 9.2).Există o diversitate constructivă a cuţitelor de rabotat. Cuţitele de rabotat,

din punct de vedere constructiv, pot fi împărţite următoarele categorii: - confecţionate în întregime din oţel rapid (Rp3 sau Rp4);- armate cu placuţe din oţel rapid; - armate cu plăcuţe din amestecuri de carburi metalice (în exclusivitate

îmbinarea este nedemontabilă).În ultimile două cazuri, corpul cuţitului se execută din oţel slab aliat (40Cr10). Calitatea plăcuţei din carburi sinterizate se alege în funcţie de materialul semifaricatului. Geometria cuţitului de rabotat este prezentată în figura 9.2. Se remarcă că prin construcţia cotită a corpului cuţitului suprafaţa de reazem trece prin vârful cuţitului (fig. 9.3).

2

Fig. 9.2. Forma constructivă şi geometria cuţitului de rabotat:l1 – lungimea părţii aşchietoare; l2 – lungimea corpului; l3 – lungimea părţii de prindere şi fixare; l – lungimea cuţitului; g – unghiul de degajare; kr, kr¢ – unghiul de atac principal, respectiv secundar; a – unghiul de aşezare.

Fig. 9.3. Deformarea cuţitelor de rabotat: a – cuţit cotit; b – cuţit drept; 1 – cuţit de rabotat; 2 – semifabricat; 3 – dispozitiv de prindere şi fixare a cuţitului; vl – viteza de lucru; vg – viteza de mers în gol; R – raza de rotire.

Procese şi sisteme de prelucrare

Cuţitele de rabotat cotite prezintă avantajul că la deformaţiile elastice produse de forţele de aşchiere, vârful tăişului descrie un arc de cerc tangent la suprafaţa prelucrată, eliminând un dezavantaj al cuţitelor drepte care, în urma acestor deformaţii pătrund în suprafaţa prelucrată, determinând degradarea acesteia şi în unele cazuri distrugerea tăişului sculei aşchietoare.Forma şi dimensiunile cuţitelor de rabotat sunt prezentate în tabelul 9.1.

Tabelul 9.1. Forma şi dimensiunile cuţitelor de rabotat

Nr. crt.

Denumirea Forma constructivă - caracteristici

0 1 21 Cuţit cotit pentru

prelucrarea supafeţelor plane ( = 450)

B = 10…40 mm; H = 16…60 mm; L = 150…500 mm; l = 45…150 mm.

2 Cuţit cotit pentru finisare ( = 450)

B = 12…40 mm; H = 20…60 mm; L = 200…500 mm; l = 55…150 mm.

3 Cuţit cotit pentru canelat (retezat)

B = 12…40 mm; H = 20…60 mm; L = 200…500 mm; l = 55…160 mm; l1 = 25…60 mm; a = 5…15

3

Procese şi sisteme de prelucrare

mm.

Tabelul 9.1. (continuare)0 1 24 Cuţit cotit şi încovoiat

B = 10…40 mm; H = 16…60 mm; L = 150…500 mm; m = 3…10 mm.

5 Cuţit drept

B = 10…40 mm; H = 16…60 mm; L = 150…500 mm; m = 5,5…23 mm.

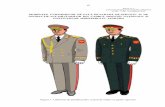

9.1.3. Clasificarea maşinilor-unelte de rabotat

Maşinile-unelte de rabotat se clasifică în funcţie de două criterii principale conform organigramei prezentate în figura 9.4.

Fig. 9.4. Clasificarea maşinilor-unelte de rabotat.

4

Maşini-unelte de rabotat

După modul de realizare a mişcării principale

Maşini-unelte de rabotat cu cap mobil (şeping)

Maşini-unelte de rabotat cu masă mobilă (raboteze)

Maşini-unelte de rabotat muchiile tablelor

După modul de acţionare

Maşini-unelte acţionate mecanic

Maşini-unelte acţionate hidraulic

Procese şi sisteme de prelucrare

9.2. MAŞINI-UNELTE DE RABOTAT

9.2.1. Maşini-unelte de rabotat cu cap mobil

Maşinile-unelte de rabotat cu cap mobil, denumite şi maşini-unelte de rabotat transversal sau şepinguri, sunt utilizate la prelucrarea suprafeţelor plane şi mai rar a celor profilate a căror lungime nu depăşeşte 900 mm, în producţia individuală sau de serie mică.

La maşinile-unelte de rabotat cu cap mobil mişcarea principală de aşchiere, rectilinie alternativă în plan orizontal este executată de scula aşchietoare, iar mişcarea secundară de avans este executată de semifabricat (masă) după o direcţie perpendiculară pe direcţia mişcării principale, fiind intermitentă şi se efectuează la sfârşitul cursei de retragere a sculei aşchietoare.

De asemenea, capul port-sculă poate efectua mişcarea de avans vertical.Sub aspect tehnologic, productivitatea maşinilor-unelte de rabotat este

relativ mică, din cauza cursei de mers în gol (cursa inactivă).În figura 9.5 se prezintă schema de principiu a unei maşini-unelte de

rabotat cu cap mobil (şeping) acţionată mecanic. Se compune din placa de bază 1, pe care se află montat corpul maşinii-unelte sau batiul 2. La partea superioară batiul este prevăzut cu ghidaje pe care se deplasează capul mobil 3, denumit berbec. În partea din faţă batiul sunt prevăzute ghidajele verticale 6, pe care se deplasează traversa 7. Semifabricatul 9 se fixează pe masa 8. Pentru rigidizarea mesei aceasta se sprijină suplimentar prin intermediul unui reazem reglabil 10. La capătul frontal al berbecului este montat capul port-sculă 4, în care se fixează cuţitul 5.

Capul port-sculă se compune din placa rotitoare 1 (fig. 9.6), sania port-cuţit 2, suportul port-sculă 3 şi clapeta rabatabilă 4. Sania port-cuţit se poate deplasa pe verticală realizând mişcarea de avans pe verticală III. De asemenea, pentru o aşezare corectă a sculei aşchietoare faţă de semifabricat în scopul obţinerii unor unghiuri de atac dorite, suportul port-sculă 3 poate să se rotească faţă de capul port-sculă, executând mişcarea de reglaj V (fig. 9.6, a şi c).

La cursa de mers în gol, pentru a nu se degrada suprafaţa prelucrată, clapeta pe care se montează cuţitul se roteşte în jurul bolţului 6, realizând mişcarea IV (fig. 9.6, d şi e).

5

Procese şi sisteme de prelucrare

6

Fig. 9.6. Capul port-sculă la şeping:a) capul port-sculă; b) prelucrarea suprafeţelor verticale plane; c) prelucrarea suprafeţelor înclinate plane; d) procesul de prelucrare în cursa activă; e) procesul de retragere a sculei-aşchietoare;1 – placa rotitoare; 2 – sania port-cuţit; 3 – suportul port-sculă; 4 – clapetă rabatabilă; 5 – cuţit; 6 – bolţ; I – mişcarea principală rectilinie alternativă în plan orizontal; II – mişcarea de reglare a capului port-sculă; III – mişcarea de avans; VI – mişcarea de basculare a clapetei; V – mişcarea de rotire a capului port-sculă; vl

– viteza de lucru (activă); vg

– viteza de mers în gol.

Fig. 9.5. Maşină-unealtă de rabotat cu cap mobil (şeping):1 – placa de bază; 2 – batiu; 3 – berbec; 4 – sanie port-cuţit; 5 – cuţit; 6 – ghidaje

verticale; 7 – traversă; 8 – masă; 9 – semifabricat; 10 – reazem reglabil.

Procese şi sisteme de prelucrare

Şepingurile cu acţionare mecanică sunt simbolizate printr-o literă (S) urmată de un grup de cifre care indică cursa maximă a organului de lucru (berbec); de exemplu S 425, S 700.

9.2.2. Maşini-unelte de rabotat cu masă mobilă

Maşinile-unelte de rabotat cu masă mobilă denumite raboteze sunt destinate prelucrării suprafeţelor plane sau profilate lungi şi înguste, cum sunt: ghidajele batiurilor la maşinile-unelte, carcase, blocuri de motoare etc.

Precizia de planeitate obţinută la raboteze este de 0,01 mm/m, putând ajunge chiar la 0,02 mm/3 m, fiind astfel superioară celei obţinute pe maşini-unelte de frezat. Această avantaj se explică prin aceea că la rabotare căldura se degajă mai uşor şi este repartizată pe lungimea piesei şi nu local, ca în cazul frezării, iar pe de altă parte, deformaţiile semifabricatului sunt mai mici. Maşinile-unelte de rabotat sunt dotate cu mai multe suporturi, care permit prelucrarea simultană a mai multor suprafeţe (orizontale, verticale şi înclinate), asigurând astfel o productivitate sporită.

Din punct de vedere constructiv maşinile-unelte de rabotat cu masă mobilă pot fi: cu unul şi doi montanţi.

Schema de principiu a unei maşini-unelte de rabotat cu doi montanţi este prezentată în figura 9.8. Masa 1, care execută o mişcare principală rectilinie alternativă I, este aşezată pe batiul 2. Lungimea batiului este de aproximativ două ori mai mare decât a mesei, asigurând acesteia ghidarea pe întreaga lungime. Montanţii 3 şi 4 sunt sunt solidarizaţi la partea superioară prin traversa 5, obtinându-se astfel un cadru închis cu o rigiditate mare. Montanţii sunt prevăzuţi cu ghidajele verticale 6, pe care se pot deplasa suporturile laterale 7 şi 8, asigurând avansul vertical II al sculelor aşchietoare fixate în ei. Pe cei doi montanţi, în sens vertical, se deplasează şi traversa mobilă 9, care asigură mişcarea de reglare VI a plăcilor centrale 10 şi 11. Traversa este prevăzută cu ghidaje în lungul cărora se deplasează plăcile centrale, determinând mişcarea de avans orizontal IV. Cuţitele, fixate în suporturile 7 şi 8 execută pe lângă mişcarea de avans pe verticală II o mişcare de avans pe orizontală III, imprimată de sania port-cuţit 12. Cuţitele fixate în plăcile centrale, prin intermediul săniilor port-cuţit 12, execută mişcarea de avans vertical V. Avansurile suporturilor sunt inde-pendente şi se realizează la sfârşitul cursei de mers în gol şi începutul unei curse active a mesei. Cursa mesei maşinilor-unelte de rabotat poate fi de 12...15 m.

7

Procese şi sisteme de prelucrare

Fig. 9.8. Maşină-unealtă de rabotat cu masă mobilă cu doi montaţi: de desenat1 – masă; 2 – batiu; 3, 4 – montant; 5 – traversă; 6 – ghidaje verticale;7, 8 – suport lateral; 9 – traversă

mobilă; 10, 11 – placă centrală;12 – sanie port-cuţit; 13 – placă rotitoare; I - mişcare principală rectilinie alternativă executată de semifabricat; II - avansul vertical executat de suportul lateral; III – avansul orizontal executat de suportul lateral; IV – avansul orizontal executat de

sania port-cuţit; V – avansul vertical executat de sania port-cuţit; VI – mişcarea de reglare pe verticală a traversei mobile;VII, VIII – mişcarea de rotire a suportului port-sculă.

Pentru prelucrarea unor piese cu lăţime mai mare decât lăţimea mesei sau a unor piese care prezintă elemente constructive ce nu ar putea trece pe sub traversă se utilizează rabotezele cu un montant (fig. 9.9).

Fig. 9.9. Maşină-unealtă de rabotat cu masă mobilă cu un montant: 1 – masă; 2 – batiu; 3 – montant; 4 – ghidaje verticale; 5 – sanie orizontală;

6 – traversă mobilă; 7 – placă centrală; 8 – sanie verticală; I - mişcare principală rectilinie alternativă executată de semifabricat; II - avansul vertical executat de sania

orizontală; III – avansul orizontal executat de sania orizontală; IV – avansul orizontal executat de sania verticală; V – avansul vertical executat de sania verticală; VI – mişcarea de reglare pe verticală a

traversei mobile;VII, VIII – mişcarea de rotire a suportului port-sculă.

8

Procese şi sisteme de prelucrare

După principiul de funcţionare, sistemele folosite la acţionarea maşinilor-unelte de rabotat pot fi: mecanice, hidraulice sau hidromecanice.

Acţionarea mecanică este mai simplă şi mai uşor de întreţinut în raport cu celelalte sisteme de acţionare. Ca element final al lanţului cinematic principal se foloseşte în aceste cazuri un angrenaj pinion-cremalieră sau melc-cremalieră.

Acţionarea hidraulică prezintă dificultăţi din punct de vedere al execuţiei organelor de lucru, mai ales în ceea ce priveşte execuţia cilindrilor de lungime mare.

9.2.3. Maşini-unelte de rabotat muchiile tablelor

Maşinile-unelte de rabotat muchiile tablelor sunt destinate prelucrării muchiilor tablelor ca operaţie pregătitoare în vederea asamblării lor prin nituire sau sudare. La aceste maşini-unelte semifabricatul este fix, iar mişcarea principală şi mişcările de avans sunt realizate de scula aşchietoare.

Maşina-unealtă se compune din batiul 1 (fig. 9.10), montanţii 2 şi 3, care la partea superioară sunt legaţi prin grinda 4, formând un cadru închis. În partea din spate a grinzii se găsesc mai multe dispozitive tampon 10 pentru fixarea tablei. Semifabricatul se fixează pe suprafaţa plană superioară a batiului. În partea din faţă batiul este prevăzut cu ghidaje, în lungul cărora se deplasează căruciorul 5. Pe cărucior sunt montaţi doi suporţi 6 şi 7 care pot fi reglaţi şi permit rabotarea în ambele sensuri (fiecare suport într-un sens). Mişcarea principală de aşchiere I este realizată de căruciorul 5 prin intermediul unui motor montat direct pe acest cărucior. Mişcările de avans transversal II şi vertical III sunt realizate de săniile transversale 6 şi 7, respectiv de săniile verticale 8 şi 9.

Fig. 9.10. Maşină-unealtă de rabotat muchiile tablelor: 1 – batiu; 2, 3 – montant; 4 – grindă; 5 – cărucior; 6, 7 – sanie transversală; 8, 9 – sanie verticală; 10 –

dispozitiv pentru fixarea semifabricatului; I - mişcare principală de aşchiere executată de cărucior; II – mişcarea de avans transversal; III –

mişcarea de avans vertical;

9

Procese şi sisteme de prelucrare

9.3. ACCESORIILE MAŞINILOR-UNELTE DE RABOTAT

Accesoriile maşinilor-unelte de rabotat sunt utilizate la prinderea şi fixarea sculelor aşchietoare şi a semifabricatelor. Prinderea şi fixarea sculei aşchietoare se realizează cu ajutorul şuruburilor de strângere în suportul port-sculă.

Prinderea şi fixarea semifabricatului se realizează pe masa maşinii-unelte prin intermediul menghinelor cu fălci sau cu şuruburi şi bride.

Pentru prelucrarea simultană a mai multor semifabricate sau pentru prelucrarea suprafeţelor înclinate se pot utiliza dispozitive speciale.

9.4. PRELUCRĂRI EXECUTATE PE MAŞINILE-UNELTE DE RABOTAT CU CAP MOBIL

Maşinile-unelte de rabotat cu cap mobil (şepingurile) sunt destinate prelucrării prin rabotare a suprafeţelor plane (orizontale, verticale sau înclinate) precum şi a suprafeţelor profilate (canale dreptunghiulare, în T, coadă de rândunică) în producţia de unicate şi de serie mică. Prin utilizarea unor dispozitive speciale, pe şepinguri se pot prelucra suprafeţe cilindrice, conice, roţi dinţate etc.

a) Prelucrarea suprafeţelor plane orizontale (fig. 9.12) se execută cu cuţite normale de rabotat.

b) Prelucrarea suprafeţelor plane verticale (fig. 9.6, b) se realizează cu ajutorul cuţitelor normale sau a cuţitelor de colţ, înclinate cu 15…200 faţă de direcţia de avans.

c) Prelucrarea suprafeţelor plane înclinate se realizează fie prin înclinarea săniei port-cuţit cu unghiul necesar (fig. 9.6, c), fie prin înclinarea semifabricatului cu ajutorul unui dispozitiv special (fig. 9.11, a);

d) Prelucrarea canalelor dreptunghiulare (fig. 9.13, a) se realizează cu cuţite cu cap îngustat, la care lungimea tăişului principal trebuie să fie egală cu lăţimea canalului, sau, în cazul în care lăţimea canalului este mai mare decât lungimea tăişului, se execută mai multe treceri (fig. 9.13, b).

10

Procese şi sisteme de prelucrare

Fig. 9.12. Prelucrarea suprafeţelor plane orizontale:1 – semifabricat; 2 – scula aşchietoare; I – mişcarea principală de aşchiere; II – mişcarea de avans; l1 – lungimea de intrare în aşchie; l2 – lungimea de ieşire din aşchie; L – lungimea aşchiată; ap – adâncimea de aşchiere; vl , vg – viteza medie de lucru, respectiv de mers în gol.

Fig. 9.13. Prelucrarea canalelor dreptunghiulare:a) cu lăţimea egală cu lungimea tăişului; b) cu lăţimea mai mare decât lungimea tăişului; l – lungimea tăişului principal; L – lăţimea canalului; I – mişcarea principală de aşchiere; II – mişcarea de avans orizontal; III – mişcarea de avans vertical.

e) Prelucrarea canalelor în formă de T se realizează în mai multe faze cu mai multe tipuri de cuţite (fig. 9.14);

f) Prelucrarea danturii la cremaliere (fig. 9.15) se execută cu ajutorul cuţitelor profilate. Trecerea de la un gol la altul se poate realiza manual cu ajutorul mecanismului de avans sau cu ajutorul unui dispozitiv de divizare montat pe traversă.

Fig. 9.14. Prelucrarea canalelor în formă de T:1 – străpungerea canalului; 2, 3 – prelucrarea părţilor laterale ale canalului; 4 – finisarea părţii superioare a canalului; 5 – executarea teşiturilor;

vl , vg – viteza medie de lucru, respectiv de mers în gol; f – avansul de lucru; B – caracteristica dimensională a canalului; b – caracteristica dimensională a cuţitului de

rabotat.

11

Procese şi sisteme de prelucrare

Fig. 9.15. Prelucrarea cremalierei pe şeping:I – mişcarea principală de aşchiere; II – mişcarea de avans vertical; III – mişcarea de avans longitudinal; vg – viteza de mers în gol; vl – viteza de lucru; fv – avansul vertical; p – pasul cremalierei.

Fig. 9.16. Prelucrarea canelurilor exterioare pe şeping:1 – cap divizor; 2 – păpuşa mobilă; 3 – suport; I – mişcarea principală de aşchiere; II – mişcarea de divizare; III – mişcarea de avans vertical.

g) Prelucrarea canelurilor arborilor poate fi executată prin utilizarea unui cap divizor (fig. 9.16).

h) Prelucrarea canalelor de pană interioare (fig. 9.17) se execută fixând scula aşchietoare într-un prelungitor care permite trecerea prin alezajul butucului roţii dinţate.

i) Prelucrarea suprafeţelor profilate se realizează prin diferite metode de lucru: cu ajutorul cuţitelor profilate (la suprafeţele înguste), după trasaj (folodind avansul manual) sau prin intermediul unor dispozitive hidraulice de copiat după şablon (metodă utilizată în cadrul producţiei de serie).

12

Fig. 9.17. Prelucrarea unui canal de pană interior:1 – prelungitor; 2 – roată dinţată; 3 – dispozitiv de prindere şi fixare (menghină); I – mişcarea principală de aşchiere; II – mişcarea de avans vertical.

Procese şi sisteme de prelucrare

9.5. PROIECTAREA PARAMETRILOR REGIMULUI DE AŞCHIERE LA RABOTARE

1. Alegerea sculei aşchietoare. Scula aşchietoare se determină în funcţie de următorii factori:

- forma şi tipul suprafeţei prelucrate;- dimensiunile şi tipul maşinilor-unelte disponibile;- tipul şi caracteristicile mecanice ale materialului prelucrat.În funcţie de natura şi de proprietăţile fizico-mecanice ale materialului

semifabricatului se alege materialul părţii active a cuţitului, pentru realizarea prelucrării în condiţii date. Materialele părţii active pot fi: oţel carbon de scule, oţel aliat pentru scule, oţel rapid, carburi metalice sinterizate.

Pe baza condiţiilor prezentate se adoptă în final tipul sculei aşchietoare conform normativelor specifice (standardelor).

2. Determinarea durabilităţii sculei aşchietoare.Durabilitatea cuţitelor de rabotat variază în limite largi (60…300) min în

funcţie de: caracteristicile materialului piesei de prelucrat şi ale materialului sculei aşchietoare, parametrii geometrici ai părţii active a sculei aşchietoare, parametrii regimului de aşchiere, tipul rabotării etc.

Valoarea medie a durabilităţii cuţitelor de rabotat se recomandă T = 120 min. 3. Determinarea adâncimii de aşchiere (ap) şi a numărului de treceri (i). Adâncimea de aşchiere ap, se determină în funcţie de adaosul de

prelucrare Ap, duritatea materialului semifabricatului, calitatea şi dimensiunile sculei aşchietoare, rigiditatea dispozitivului de fixare a semifabricatului şi puterea disponibilă a maşinii-unelte.

Valoarea adâncimii de aşchiere la rabotare nu trebuie să fie mai mică de 0,2...0,4 mm, deoarece la valori mai mici decât cele precizate, nu se asigură o pătrundere suficientă a cuţitului în material şi, pin urmare, aşchierea propriu-zisă este local substituită printr-o tasare a materialului, ceea ce implică deteriorarea suprafeţei prelucrate, scăderea durabilităţii sculei aşchietoare şi apariţia vibraţiilor la aşchiere.

În general, la rabotarea de degroşare, adâncimea de aşchiere se alege, pe cât posibil, egală cu adaosul de prelucrare sau în cazul în care acest lucru nu este posibil, atunci adaosul de prelucrare să fie îndepartat într-un număr minim de treceri.

Orientativ, mărimea adâncimii de aşchiere la cuţitele obişnuite, atinge valori de până la 5 mm, cu un avans de 0,1...0,3 mm/c.d., iar în cazul cuţitelor late utilizate la finisare adâncimea de aşchiere poate fi de 0,2...0,5 mm, cu un avans de 0,2...0,5 din lungimea taişului cuţitului.

4. Determinarea avansului de aşchiere f. Avansul f reprezintă mărimea deplasării transversale a cuţitului (la

raboteze) sau a mesei (la şepinguri) pentru fiecare cursă dublă. Se exprimă în mm/cursa dublă (mm/c.d.).

Mărimea avansului f la rabotare se stabileşte în funcţie de: schema de prelucrare utilizată (rabotare longitudinală sau transversală) de natura operaţiei

13

Procese şi sisteme de prelucrare

(degroşare sau finisare), de natura materialului semifabricatului şi a părţii active a cuţitului, de adâncimea de aşchiere stabilită, rezistenţa corpului cuţitului, rigiditatea sistemului maşină-unealtă-dispozitiv-sculă-piesă (MUDSP), de calitatea suprafeţei şi de precizia dimensională impusă.

Similar cu stabilirea adâncimii de aşchiere, se recomandă o valoare minimă a avansului la rabotare fmin = 0,12 mm/c.d., valoare sub care, datorită aşchiilor prea subţiri, nu se asigură o pătrundere corectă a sculei aşchietoare în material şi apar vibraţii la aşchiere.

În cazul prelucrărilor de degroşare care au drept scop îndepărtarea unui adaos de prelucrare cât mai mare, se utilizează valori mari ale avansului, pentru a se obţine productivitatea ridicată a prelucrării.

În cazul prelucrărilor de finisare care prezintă ca obiectiv calitatea superioară a suprafeţei generate, avansul se alege după criteriul asigurării preciziei şi rugozităţii prescrise suprafeţei.

După alegerea valorii avansului conform indicaţiilor din literatura de specialitate [?], se fac o serie de verificări care ţin seama de condiţiile de lucru şi în final se adoptă avansul de lucru alegând din gama de avansuri a maşinii-unelte valoarea cea mai apropiată de cea calculată fadoptat (imediat inferioară pentru regimul de degroşare sau imediat superioară pentru cel de finisare).

a) Verificarea avansului din punct de vedere a rezistenţei corpului cuţitului.Pentru prelucrările de degroşare, în cazul utilizării cuţitelor de rabotat

având secţiunea dreptunghiulară, avansul se determină cu relaţia:

(mm/c.d.) (9.1)

în care: h x b reprezintă secţiunea corpului cuţitului, în mm2; Ra,î - tensiunea unitară admisibilă la încovoiere a materialului din care este confecţionat corpul cuţitului, în N/mm2; Lc – lungimea în consolă a cuţitului, în mm; ap – adâncimea de aşchiere, în mm; Cm – coeficient de corecţie care ţine seama de materialul de prelucrat; Kv – coeficient de corecţie care ţine seama de viteza principală de aşchiere; Kg – coeficient de corecţie care ţine seama de unghiul de degajare al cuţitului; Kh – coeficient de corecţie care ţine seama de mărimea uzurii cuţitului; Ks – coeficient de corecţie care ţine seama de starea materialului de prelucrat.

b) Verificarea avansului din punct de vedere a rezistenţei plăcuţei din carburi metalice. Pentru prelucrările de degroşare verificarea avansului din punct de vedere a rezistenţei plăcuţei din carburi metalice se efectuează cu relaţia:

(mm/c.d.) pentru Rm > 600 N/mm2 (9.2)

(mm/c.d.) pentru Rm 600 N/mm2 (9.3)

14

Procese şi sisteme de prelucrare

în care: C reprezintă grosimea plăcuţei din carburi metalice; în mm; Rm – rezistenţa de rupere la tracţiune a materialului de prelucrat, în N/mm2; ap – adâncimea de aşchiere, în mm.

c) Verificarea avansului din punct de vedere al calităţii prescrise suprafeţei prelucrate (se efectuează în cazul prelucrării de finisare) cu relaţia:

(mm/rot) (9.4)

în care: Cm reprezintă coeficient care depinde de materialul de prelucrat; Rz

– înălţimea medie a neregularităţilor suprafeţei prelucrate, în m; r – raza la vârf a cuţitului, în mm; ap – adâncimea de aşchiere, în mm; , 1 – unghiul de atac principal, respectiv secundar, în grade; x, y, z, u – exponenţi în funcţie de materialul de prelucrat.

5. Determinarea vitezei de aşchiere v.Viteza de aşchiere la rabotare se stabileşte în funcţie de următorii factori:

materialul ce se prelucrează, materialul şi geometria părţii active a sculei aşchietoare, durabilitatea sculei aşchietoare, adâncimea de aşchiere, avansul de lucru, schema de prelucrare etc.

Valoarea vitezei de aşchiere se poate determina analitic pentru fiecare procedeu de prelucrare mecanică.

Viteza de aşchiere la rabotarea longitudinală şi transversală se determină cu relaţia:

(m/min) (9.5)

în care: Cv reprezintă un coeficient care depinde de caracteristicile materialului care se prelucrează şi ale materialului sculei aşchietoare; T – durabilitatea sculei aşchietoare, în minute; ap – adâncimea de aşchiere, în mm; fa – avansul de lucru adoptat, în mm/c.d.; m, xv, yv – exponenţi; Kv – coeficient de corecţie al vitezei de aşchiere.

La rabotare mărimea vitezei de aşchiere variază în limitele 12…22 m/min, ajungând până la 50…90 m/min.

6. Determinarea numărului de curse duble pe minut (c.d./min).Numărului de curse duble pe minut ale mesei maşinii-unelte de rabotat cu

masă mobilă sau ale berbecului maşinii-unelte de rabotat cu cap mobil, se determină cu relaţia:

(c.d./min) (9.6)

în care: v reprezintă viteza de aşchiere determinată cu relaţia (9.5), în m/min; L – lungimea cursei de lucru, în mm; k – raportul vitezelor de mers în gol (vg) şi de lucru (va):

15

Procese şi sisteme de prelucrare

(9.7)

Valorile coeficientului k sunt:- pentru maşinii-unelte de rabotat cu masă mobilă: k = 1,2 … 3,5; - pentru maşinii-unelte de rabotat cu cap mobil: k = 1,2 … 1,8.

Dacă vg = vl, atunci numărului de curse duble pe minut se determină cu relaţia:

(c.d./min) (9.8)

Valoarea obţinută cu relaţia (9.6) trebuie raportată la gama de turaţii existentă (a maşinii-unelte), astfel încât se adoptă conform gamei de turaţii a maşinii-unelte valoarea imediat inferioară (na) şi se recalculează viteza efectivă de lucru:

(m/min) (9.9)

7. Determinarea durabilităţii efective a sculei aşchietoare Tef.Durabilitatea efectivă a sculei aşchietoare se determină cu relaţia:

(min) (9.10)

în care: T reprezintă durabilitatea sculei aşchietoare, în minute; v – viteza de aşchiere, în m/min; vef – viteza efectivă de aşchiere, în m/min; m – exponentul durabilităţii.

8. Determinarea forţei principale de aşchiere la rabotare Fc.Forţa principală de aşchiere la rabotare se determină cu relaţia:

(N) (9.11)

în care: reprezintă coeficient care depinde de tipul materialului care se prelucrează şi ale materialului sculei aşchietoare; – coeficient de corecţie al forţei principale de aşchiere; – exponenţi.

9. Determinarea puterii efective la rabotare Pef.Pentru raborarea pe şepinguri puterea efectivă se determină cu relaţia:

(kW) (9.12)

16

Procese şi sisteme de prelucrare

în care: Fc reprezintă forţa principală de aşchiere, în N; vef – viteza efectivă de aşchiere, în m/min; hm-u - randamentul lanţului cinematic al mişcării principale pentru care se recomandă, hm-u = 0,6…0,8.

Teste de autoevaluare

17

Procese şi sisteme de prelucrare

T.9.1. Rabotarea reprezintă: a) procedeul de prelucrare prin aşchiere realizat pe maşinile-unelte de rabotat, la care mişcarea principală de aşchiere este rectilinie alternativă în plan orizontal, iar mişcarea de avans are un caracter intermitent, realizată la sfârşitul fiecărui ciclu al mişcării principale: b) operaţia de prelucrare prin aşchiere care asigură precizie dimensională ridicată; c) operaţia de prelucrare prin aşchiere care asigură calitate superioară (rugozitate mică) a suprafeţelor prelucrate. Precizaţi varianta (variantele) corectă.

R: a.

T.9.2. Prelucrarea pieselor pe maşina-unealtă de rabotat cu cap mobil (denumită şeping) se caracterizează prin următoarele mişcări: a) scula aşchietoare execută mişcarea principală (rectilinie alternativă în plan orizontal), iar semifabricatul (masa) execută mişcarea de avans intermitent; b) scula aşchietoare execută atât mişcarea principală cât şi mişcarea mişcarea de avans intermitent; c) scula aşchietoare execută mişcarea de avans intermitent (rectilinie alternativă în plan orizontal), iar semifabricatul (masa) execută mişcarea principală. Precizaţi varianta (variantele) corectă.

R: a.

T.9.3. Prelucrarea pieselor pe maşina-unealtă de rabotat cu masă mobilă (denumită raboteză) se caracterizează prin următoarele mişcări: a) scula aşchietoare execută mişcarea principală (rectilinie alternativă în plan orizontal), iar semifabricatul (masa) execută mişcarea de avans intermitent; b) scula aşchietoare execută atât mişcarea principală cât şi mişcarea mişcarea de avans intermitent; c) semifabricatul (masa) execută mişcarea principală, iar scula aşchietoare (cuţitul), mişcarea de avans intermitent. Precizaţi varianta (variantele) corectă.

R: c.

T.9.4. Prelucrarea pieselor pe maşina-unealtă de rabotat muchiile tablelor se caracterizează prin următoarele mişcări: a) scula aşchietoare execută mişcarea principală (rectilinie alternativă în plan orizontal), iar semifabricatul (masa) execută mişcarea de avans intermitent; b) scula aşchietoare execută atât mişcarea principală cât şi mişcarea mişcarea de avans intermitent; c) semifabricatul (masa) execută mişcarea principală, iar scula aşchietoare (cuţitul), mişcarea de avans intermitent. Precizaţi varianta (variantele) corectă.

R: b.

T.9.5. Indiferent de principiul de lucru, în cazul maşinilor-unelte de rabotat există: a) o cursă de lucru (activă) cu viteză de lucru vl; b) o cursă de mers în gol (de retragere), cu o viteză de mers în gol vg; c) o cursă intermediară a sculei aşchietoare pentru răcirea acesteia. Precizaţi varianta (variantele) corectă.

R: a, b.

T.9.6. Cuţitele de rabotat, din punct de vedere constructiv, pot fi împărţite următoarele categorii: a) confecţionate în întregime din oţel rapid (Rp3 sau Rp4); b) armate cu placuţe din oţel rapid; c) armate cu plăcuţe din amestecuri de

18

Procese şi sisteme de prelucrare

carburi metalice (în exclusivitate îmbinarea este nedemontabilă). Precizaţi varianta (variantele) corectă.

R: a, b, c.

T.9.7. Precizaţi semnificaţia următoarelor simbolizări ale maşinilor-unelte de rabotat cu cap mobil: a) S 425; b) S 700; c) S 800.

T.9.8. Accesoriile maşinilor-unelte de rabotat sunt utilizate la prinderea şi fixarea sculelor aşchietoare şi a semifabricatelor. Prinderea şi fixarea sculei aşchietoare se realizează: a) cu ajutorul şuruburilor de strângere în suportul port-sculă; b) prin intermediul dornurilor de prindere şi fixare; c) cu ajutorul redicţiilor; d) prin intermediul mandrinei. ). Precizaţi varianta (variantele) corectă.

R: a.

T.9.9. Prinderea şi fixarea semifabricatului se realizează pe masa maşinii-unelte prin intermediul: a) menghinelor cu fălci; b) cu şuruburi şi bride; în universal; d) în platoul cu patru bacuri. Precizaţi varianta (variantele) corectă.

R: a, b.

19