Materiale de Constructii Partea I

-

Upload

stoe-eugen -

Category

Documents

-

view

106 -

download

18

Transcript of Materiale de Constructii Partea I

Colecţia "CONSTRUCŢII" ________________________________________________________________

MATERIALE DE CONSTRUCŢII

Partea I

Industria materialelor de construcţii a cunoscut, în ultima perioadă, o dezvoltare tot mai accentuată. S-au extins domeniile de utilizare ale materialelor clasice, s-au produs materiale noi cu performanţe tehnico-economice superioare şi au apărut standarde româneşti aliniate la normele europene sau internaţionale. Cartea reprezintă un material bibliografic la zi care ţine seama de aceste schimbări. Lucrarea se adresează în primul rând studenţilor, dar poate constitui şi o bază de informaţii utile pentru specialiştii constructori, care nu au acces direct la noile norme europene sau internaţionale. Referent ştiinţific: Prof.dr.ing. Corneliu BOB

Descrierea CIP a Bibliotecii Naţionale a României BUCHMAN, IOSIF

Materiale de construcţii / prof.dr.ing. Iosif Buchman - Timişoara: Editura Politehnica, 2009 80 p. ; 24 cm. - (Construcţii)

Vol. ISBN 978-973-625-888-6 Partea I. – 2009.-Bibliogr.- ISBN 978-973-625-890-9

691

Prof.dr.ing. Iosif BUCHMAN

MATERIALE DE CONSTRUCŢII

Partea I Colecţia “CONSTRUCŢII”

EDITURA POLITEHNICA TIMIŞOARA - 2009

Copyright © Editura Politehnica, 2009 Toate drepturile sunt rezervate editurii. Nici o parte din această lucrare nu poate fi reprodusă, stocată sau transmisă prin indiferent ce formă, fără acordul prealabil scris al Editurii Politehnica. EDITURA POLITEHNICA Bd. Republicii nr. 9 300159 Timişoara, România Tel. 0256/403.823 Fax 0256/403.823 E-mail: [email protected] Consilier editorial: Prof.dr.ing. Sabin IONEL Redactor: Claudia MIHALI Bun de imprimat: 28.05.2009 Coli de tipar: 5 C.Z.U. 691 ISBN 978-973-625-888-6 ISBN Partea I 978-973-625-890-9 Tiparul executat sub comanda nr. 73 la Tipografia Universităţii "Politehnica" din Timişoara

PREFAŢĂ

Disciplina Materiale de Construcţii constituie una din primele discipline obligatorii din domeniul Inginerie Civilă, care se predă la Facultatea de Construcţii şi Facultatea de Hidrotehnică din Universitatea Politehnica din Timişoara. La ora actuală este cuprinsă în programul de studii în semestrul al 2-lea al anului I de licenţă, forma de învăţământ de 4 ani, având alocate un număr de 35 ore de curs şi un număr de 35 ore de laborator.

Pe parcursul anilor, ca şi în oricare alt domeniu, în domeniul materialelor de construcţii s-au produs o serie de schimbări, care impun apariţia unor noi ediţii de cursuri. În plus, intrarea României în Comunitatea Europeană a determinat modificarea şi înlocuirea standardelor existente, precum şi apariţia unor standarde noi, care trebuie cunoscute şi asimilate cât mai rapid de viitorii ingineri constructori.

Având în vedere cele de mai sus, Colectivul disciplinei de Materiale de Construcţii din domeniul Ingineriei Civile de la Facultatea de Construcţii şi Facultatea de Hidrotehnică din Timişoara a considerat că, pentru început, este necesară acoperirea cu bibliografie de specialitate a lucrărilor practice de laborator. În consecinţă, au fost editate cărţile: Controlul calităţii lianţilor, mortarelor şi betoanelor, în anul 2003; Controlul calităţii materialelor anorganice şi organice utilizate în construcţii, în anul 2008.

Cursul de faţă acoperă prima parte din Syllabusul disciplinei de Materiale de Construcţii valabil la ora actuală la domeniul Inginerie Civilă din Universitatea Politehnica din Timişoara, urmând ca, într-un timp cât mai scurt autorul să elaboreze şi cea de-a doua parte.

Lucrarea este elaborată într-o formă concisă, în concordanţă cu numărul orelor de curs alocate, pentru a putea fi asimilată cât mai uşor de către studenţi.

În această parte sunt abordate capitolele: Caracteristici generale ale materialelor de construcţii, Materiale din piatră naturală, Lianţi anorganici (minerali), Mortare cu lianţi anorganici (minerali).

Faţă de ediţiile anterioare la care autorul a participat, cursul include modificări impuse de materiale noi de construcţii care se utilizează sau se pot utiliza în prezent la noi în tară şi de standardele româneşti aliniate la standardele europene sau internaţionale. Unele din noutăţile aduse sunt prezentate succint în continuare.

5

În capitolul 1 sunt introduse noţiuni şi notaţii în concordanţă cu terminologia inclusă în normele europene.

Capitolul 2 prezintă zonele granulometrice pentru agregatele curente folosite la betoanele de masă volumică normală.

În cuprinsul capitolului 3 sunt prezentate date şi informaţii noi legate de: plăcile gips-carton; tipurile de varuri aeriene şi varuri hidraulice; tipurile, simbolurile şi compoziţiile cimenturilor portland unitare; tipurile, simbolurile şi compoziţiile adaosurilor şi a cimenturilor portland cu adaosuri; alegerea tipului de ciment.

În ansamblu cel mai reformat capitol este capitolul 4, pentru care normele europene aduc modificări semnificative.

Cursul se adresează în primul rând studenţilor, dar poate constitui şi o bază de informaţii la zi pentru specialiştii constructori, care nu au acces direct la noile norme europene.

Timişoara, aprilie 2009

Iosif Buchman

CUPRINS

Prefaţă............................................................................................................... 5 Cuprins……………………………………………………………………………….. 7 Introducere…………………………………………………………………………... 9

1. Caracteristici generale ale materialelor de construcţii……………………… 11 1.1. Caracteristici fizico-mecanice……………………………………………...... 11 1.1.1. Densitatea materialelor (masa volumică)………………………… 11 1.1.2. Compactitatea, porozitatea, volumul de goluri

(porozitatea intergranulară)………………………………………... 12 1.1.3. Caracteristici privind comportarea materialelor la acţiunea apei. 14 1.1.4. Caracteristici privind comportarea materialelor la acţiunea

căldurii......................................................................................... 15 1.1.5. Caracteristici privind comportarea materialelor sub acţiunea

încărcărilor…………………………………………………………… 17 1.2. Caracteristici mecanice stabilite prin încercări distructive………………... 21 1.2.1. Caracteristici stabilite prin încercări statice………………………. 21 1.2.2. Caracteristici stabilite prin încercări dinamice...…………………. 23 1.2.3. Caracteristici stabilite prin încercări ciclice………………………. 25 1.3. Caracteristici fizico-mecanice stabilite prin metode nedistructive……….. 26 1.3.1. Metode acustice…………………………………………………….. 26 1.3.2. Metode mecanice…………………………………………………… 29 1.3.3. Metode atomice……………………………………………………... 30

2. Materiale din piatră naturală……………………………………………………… 32 2.1. Minerale şi roci………………………………………………………………… 32 2.2. Extragerea pietrei naturale…………………………………………………... 33 2.3. Materiale de construcţii din piatră naturală………………………………… 33 2.3.1. Produsele de balastieră……………………………………………. 33 2.3.2. Produsele de carieră……………………………………………….. 34 2.4. Protecţia pietrei naturale împotriva acţiunilor agresive…………………… 35

3. Lianţi anorganici (minerali)……………………………………………………….. 37 3.1. Definiţie. Clasificare…………………………………………………………... 37 3.2. Lianţi nehidraulici……………………………………………………………... 38 3.2.1. Argilele………..……………………………………………………... 38 3.2.1.1. Caracteristici generale…………………………………. 38 3.2.1.2. Metode de stabilizare a argilelor………………………. 38 3.2.2. Lianţi pe bază de sulfat de calciu (Ipsosuri)……………………… 40 3.2.2.1. Materia primă. Proces de fabricaţie…………………... 40 3.2.2.2. Priza şi întărirea ipsosului de construcţii……………... 41 3.2.2.3. Caracteristicile ipsosului de construcţii

întărit………................................................................ 42 3.2.2.4. Domeniile de utilizare ale ipsosului de construcţii…... 43 3.2.2.5. Alţi lianţi pe bază de sulfat de calciu………………….. 44 3.2.3. Varul aerian pentru construcţii…………………………………….. 45 3.2.3.1. Materia primă. Procesul de fabricaţie. Tipuri………… 45 3.2.3.2. Stingerea (hidratarea) varului aerian…………………. 46

7

3.2.3.3. Întărirea varului aerian…………………………………. 47 3.2.3.4. Domeniile de utilizare ale varului aerian……………… 47 3.3. Lianţi hidraulici unitari………………………………………………………… 48 3.3.1. Chimismul formării lianţilor hidraulici silicioşi…………………….. 48 3.3.2. Varurile hidraulice…………………………………………………... 49 3.3.2.1. Materii prime. Obţinere. Tipuri de varuri hidraulice…. 49 3.3.2.2. Întărirea, proprietăţile şi utilizarea varurilor hidraulice. 49 3.3.3. Cimentul portland…………………………………………………… 50 3.3.3.1. Materii prime. Obţinere. Compoziţie mineralogică….. 50 3.3.3.2. Priza şi întărirea cimentului portland…………………. 51 3.3.3.3. Caracteristicile fizico-mecanice şi chimice ale

cimentului portland întărit………………………………. 53 3.3.3.4. Cimenturi portland unitare……………………………... 56 3.3.4. Cimentul aluminos………………………………………..………… 57 3.4. Lianţi hidraulici micşti (amestecaţi)….……………………………………… 58 3.4.1. Adaosuri folosite la obţinerea cimenturilor cu adaosuri………… 58 3.4.2. Cimenturi portland cu adaosuri……………………………………. 59 3.4.2.1. Cimenturi portland uzuale cu adaosuri……………….. 59 3.4.2.2. Cimenturi cu căldura de hidratare limitată şi cu

rezistenţă la agresivitatea apelor cu conţinut de sulfaţi, cu adaosuri……………………………………… 61

3.4.2.3. Cimenturi portland albe şi colorate, cu adaosuri…….. 62 3.4.3. Varuri aeriene cu adaosuri…...……………………………………. 63 3.5. Alegerea tipului de ciment…………………………………………………… 63

4. Mortare cu lianţi anorganici (minerali)........................................................... 64 4.1. Mortare pentru zidărie………………………………………………………... 64 4.1.1. Clasificarea mortarelor de zidărie…………………………………. 64 4.1.2. Materialele componente……………………………………………. 65 4.1.3. Compoziţiile mortarelor…………………………………………….. 65 4.1.4. Caracteristicile mortarelor proaspete…………………………….. 65 4.1.5. Caracteristicile mortarelor întărite………………………………… 66 4.1.6. Alegerea mortarului pentru zidărie………………………………... 67 4.2. Mortare pentru tencuire şi gletuire………………………………………….. 68 4.2.1. Clasificarea mortarelor pentru tencuire sau gletuire……………. 68 4.2.2. Materialele componente……………………………………………. 68 4.2.3. Compoziţiile mortarelor…………………………………………….. 68 4.2.4. Soluţii de realizare a tencuielilor sau gleturilor…………………... 68 4.2.5. Caracteristicile mortarelor proaspete……………………………... 70 4.2.6. Caracteristicile mortarelor întărite………………………………… 70 Anexa 1 Plăci gips - carton…………………………………………………………. 72 Anexa 2 Condiţii mecanice şi fizice pentru cimenturi………………………. 73 Anexa 3 Recomandări de utilizare a cimenturilor............................................. 74 Bibliografie…………………………………………………………………………... 77

8

INTRODUCERE Produsele naturale sau artificiale care se utilizează la realizarea construcţiilor sunt denumite, în general, materiale de construcţii.

Industria materialelor de construcţii cunoaşte în ultima perioadă o dezvoltare tot mai accentuată. S-au găsit noi utilizări pentru materialele clasice şi s-au realizat o serie de materiale noi cu performanţe tehnico-economice superioare.

Pe de altă parte, odată cu intrarea României în Uniunea Europeană s-a impus producerea şi verificarea materialelor în concordanţă cu noile standarde româneşti – aliniate la normele europene. În acest context materialele de construcţii produse în prezent în ţara noastră au atins performanţele tehnice ale materialelor existente pe piaţa europeană. Cunoaşterea materialelor de construcţii reprezintă o necesitate pentru activitatea de cercetare, proiecare şi execuţie a construcţiilor.

Materialele de construcţii trebuie să asigure rezistenţa, siguranţa, izolarea termică, acustică şi hidrofugă a construcţiilor în condiţii de durabilitate maximă. Totodată trebuie să corespundă din punct de vedere estetic şi să aibă preţuri accesibile.

Pentru a acţiona în contextul necesităţilor enunţate, cursul de Materiale de construcţii pune la dispoziţia viitorilor ingineri constructori date referitoare la materiile prime, tehnologia de obţinere, caracteristicile fizico-mecanice şi chimice, durabilitatea şi domeniile de utilizare pentru majoritatea materialelor.

Cursul prezintă caracteristicile generale ale materialelor şi metodele de determinare ale acestora, materialele de construcţii anorganice (materialele din piatră naturală, lianţii minerali, mortarele, betoanele, materialele ceramice, materialele din sticlă, materialele metalice), materialele de construcţii organice ( materialele lemnoase, materialele bituminoase, materialele pe bază de polimeri), şi materialele de izolaţie, protecţie şi finisaj (anorganice, organice sau mixte).

9

Cursul este redactat într-o formă sintetică, în concordanţă cu numărul orelor alocate pentru disciplina de Materiale de construcţii în programul de studii de licenţă, forma de învăţământ de 4 ani, de la anul I Inginerie Civilă de la Facultatea de Construcţii şi Facultatea de Hidrotehnică din cadrul Universităţii Politehnica din Timişoara.

Cursul se adresează în primul rând studenţilor, dar poate constitui şi o bază de informaţii la zi pentru specialiştii constructori, care nu au acces direct la noile norme europene.

10

1. CARACTERISTICI GENERALE ALE MATERIALELOR DE CONSTRUCŢII

1.1. Caracteristici fizico-mecanice

1.1.1. Densitatea materialelor (masa volumică) Densitatea este dată de raportul dintre masa şi volumul unui material. Se

măsoară în kg/m3 şi se poate exprima sub mai multe forme: densitate (ρ), densitate

aparentă (ρa), densitate în grămadă (ρg) şi densitate în stivă (ρs).

Densitatea (densitatea reală) reprezintă masa unităţii de volum real (volumul

fazei solide dintr-un volum aparent). Se calculează cu relaţia:

Vm

=ρ ⎥⎦⎤

⎢⎣⎡

3mkg (1.1)

unde m este masa în stare uscată, iar V volumul fără pori (fig.1.1)

Fig.1.1

Sticla de calitate superioară şi oţelul nu au pori.

Densitatea aparentă, care constituie masa unităţii de volum aparent, se

stabileşte cu formula:

aa V

m=ρ ⎥⎦

⎤⎢⎣⎡

3mkg (1.2)

în care Va = V + Vp, Vp fiind volumul total al porilor (închişi şi deschişi) din material.

Densitatea în grămadă se referă la materialele granulare (nisip, pietriş ş.a).

Reprezintă masa unităţii de volum în grămadă (fig.1.2).

11

Fig.1.2

Este dată de relaţia:

gg V

m=ρ ⎥⎦

⎤⎢⎣⎡

3mkg (1.3)

unde Vg = V + Va + Vgol , iar Vgol cuprinde volumul golurilor (spaţiilor) dintre granule.

Această densitate se notează cu ρga pentru starea afânată sau cu ρgî pentru starea

îndesată a materialului granular.

Densitatea în stivă se poate determina pentru materialele care se păstrează

sau se transportă în stive (cărămizi, materiale lemnoase ş.a. ). Se calculează cu

relaţia (1.4).

s

ss V

m=ρ ⎥⎦

⎤⎢⎣⎡

3mkg (1.4)

în care masa ms este suma maselor elementelor stivei iar Vs volumul stivei stabilit pe

baza dimensiunilor măsurate ale stivei.

Întrucât Vg > Va ≥ V rezultă:

ρ ≥ ρa > ρg (1.5)

1.1.2. Compactitatea, porozitatea, volumul de goluri (porozitatea intergranulară) Compactitatea unui material caracterizează gradul de umplere al volumului

aparent cu fază solidă. Se notează cu C şi se calculează cu relaţia (1.6).

12

100100%

ρρa

aVVC == (1.6)

Deoarece Va ≥ V rezultă că % C ≤ 100. Sticla de calitate superioară şi oţelul, la care

Va = V, au % C = 100.

Rezistenţa la compresiune, gradul de impermeabilitate şi rezistenţa la îngheţ-

dezgheţ ale materialelor au valori mai mari cậnd compactitatea este mai mare.

Porozitatea arată gradul de neumplere al volumului aparent cu fază solidă. Se

poate exprima sub forma porozităţii totale sau sub forma porozităţii aparente

(deschise).

Porozitatea totala Pt are expresia:

100%

a

pt V

VP =

(1.7)

Întrucât % C + % Pt = 100 rezultă că C şi Pt sunt mărimi complementare.

Porozitatea aparentă caracterizează porii deschişi din unitatea de volum

aparent (sau masă). Se exprimă în două moduri şi anume:

100%

a

pdav V

VP =

(1.8)

mV

P pdam = ⎥

⎦

⎤⎢⎣

⎡kgm3

(1.9)

în care Pav este porozitatea aparentă funcţie de volum, iar Pam este porozitatea

aparentă funcţie de masă.

Dacă se face raportul % Pav/ Pam se obţine :

% Pav = ρaPam100 (1.10)

13

Materialele cu porozitate mare au rezistenţe mecanice mici, dar sunt bune

izolatoare termic.

Volumul de goluri (porozitatea intergranulară) este o caracteristică a

materialelor granulare care arată totalitatea golurilor dintre granule din unitatea de

volum în grămadă. Se calculează cu relaţia:

golV% = 100

g

ag

VVV −

= 100)1(g

a

VV

− = 100)1( g

aρρ

− )11.1(

Se poate determina pentru starea afânată sau îndesată a materialului granular.

1.1.3. Caracteristici privind comportarea materialelor la acţiunea apei Acţiunea apei asupra materialelor de construcţii se apreciază prin următoarele

caracteristici: absorbţia de apă, umiditatea, permeabilitatea şi rezistenţa la îngheţ-

dezgheţ.

Absorbţia de apă este proprietatea unui material de a absorbi şi a reţine apa

în porii şi în capilarele sale. Se determină prin saturarea materialului în diferite

condiţii: la presiune normală, la subpresiune, la presiune ridicată, saturare prin

fierbere.

Se exprimă funcţie de masă (am) sau funcţie de volum (av) cu ajutorul relaţiilor:

100%

us

ussam m

mma

−=

(1.12)

100%

aapa

ussav V

mma

ρ−

= (1.13)

în care: msa este masa în stare saturată, iar mus este masa în stare uscată.

Din raportul celor două moduri de exprimare se obţine:

apa

amv aaρρ

%% = (1.14)

14

Umiditatea caracterizează cantitatea de apă existentă într-un material la un

moment dat.

Se poate exprima în două moduri (umiditate relativă Ur sau umiditate absolută Ua), calculându-se cu relaţiile:

100%

um

usumr m

mmU

−= (1.15)

100%

us

usuma m

mmU

−=

(1.16)

în care: mum este masa materialului în stare umedă iar mus este masa materialului în

stare uscată.

Absorbţia de apă şi umiditatea influenţează negativ rezistenţele mecanice,

densitatea şi rezistenţa la îngheţ-dezgheţ.

Permeabilitatea la apă a materialelor solide reprezintă proprietatea lor de a

lăsa să treaca prin ele un volum oarecare de apă. Pentru beton se determină în mod

practic gradul de impermeabilitate faţă de apă. Acesta reprezintă presiunea maximă

a apei la care rezistă o epruvetă de beton un anumit timp prescris fără să prezinte

infiltraţii de apă pe o adâncime mai mare decât limita admisă.

Rezistenţa la îngheţ-dezgheţ (rezistenţa la gelivitate) se apreciază după

numărul maxim de cicluri de îngheţ-dezgheţ pe care le poate suporta un material fără

ca scăderea rezistenţelor mecanice şi pierderea de masă să depăşească anumite

limite prescrise. Reducerea rezistenţelor şi pierderea de masă sunt rezultatul

distrugerilor provocate de expansiunea apei care îngheaţă în porii materialului.

1.1.4. Caracteristici privind comportarea materialelor la acţiunea căldurii

Creşterea temperaturii materialelor anorganice poate modifica unele

caracteristici ale acestora printre care: porozitatea, densitatea aparentă, rezistenţele

mecanice, integritatea structurii, starea de agregare.

Materialele organice sub acţiunea căldurii se înmoaie, se descompun sau se

aprind.

15

Pentru exploatarea construcţiilor interesează următoarele caracteristici:

dilatarea, propagarea căldurii şi căldura specifică.

Dilatarea constă în creşterea dimensiunilor materialelor sub acţiunea căldurii.

La elementele sub formă de bare (liniare) dilatarea este apreciată prin intermediul

coeficientului de dilatare termică liniară α care reprezintă creşterea unităţii de

lungime pentru un grad de temperatură (fig.1.3). Este dat de relaţia (1.17).

Fig.1.3

TllΔΔ

=0

0α ⎥⎦⎤

⎢⎣⎡mKmm

(1.17)

în care lo este lungimea iniţială a barei iar Δlo alungirea barei pentru creşterea

temperaturii cu ΔT grade de temperatură.

Pentru elementele masive dilatarea se apreciază cu ajutorul coeficientului de

dilatare cubică (volumică) γ, care reprezintă creşterea unităţii de volum pentru un

grad de temperatură. Se poate demonstra că:

γ = 3α (1.18)

Propagarea căldurii este fenomenul de transmitere a căldurii din zonele mai

calde ale materialelor la cele mai reci. Transmiterea căldurii prin materialele solide

are loc, în principal, prin conducţie (fig.1.4).

Fig.1.4

16

Cantitatea de căldură care se propagă se calculează cu expresia:

( )tTTdAQ 21 −= λ [ ]J (1.19)

în care:

λ - coeficientul de conductibilitate termică al materialului în W/mK;

A - suprafaţa prin care are loc transmisia în m2;

d - grosimea materialului în m;

(T1-T2)- diferenţa de temperatura pe grosimea d în grade K;

t - timpul de propagare în ore.

Coeficientul de conductibilitate (conductivitate) termică reprezintă cantitatea

de căldură care străbate într-o oră aria de 1 m2 şi distanţa de 1 m, dacă diferenţa

temperaturilor pe această distanţă este egală cu 1 grad. Materialele poroase au λ

mic şi în consecinţă izolează bine termic.

Căldura specifică c este egală cu cantitatea de căldură necesară pentru ca

temperatura unui material cu masa de 1 kg să varieze cu un grad de temperatură. Se

măsoară în J/kg K.

Cantitatea de căldură Q consumată pentru a încălzi un material cu masa m de

la temperatura T1 la T2 se calculează cu relaţia:

Q = mc(T1 - T2) [J] (1.20)

1.1.5. Caracteristici privind comportarea materialelor sub acţiunea încărcărilor

Încărcările fac parte dintr-o categorie mai largă denumită acţiuni. Acestea se

pot clasifica după frecvenţa cu care acţionează la anumite intensităţi în:

- acţiuni permanente (AP), care se aplică în mod continuu cu o intensitate

practic constantă (greutatea elementelor, presiunea pământului);

- acţiuni temporare (AT), a căror intensitate variază sensibil cu timpul şi care

pot să lipsească un anumit timp (oamenii, zăpada, vântul);

- acţiuni excepţionale (AE), care apar foarte rar la intensităţi semnificative

(cutremurele, inundaţiile).

17

După variaţia intensităţii (F) în timp acţiunile se clasifică în acţiuni statice

(fig.1.5a), dinamice (fig.1.5b) şi ciclice (fig.1.5c).

a) b) c)

Fig.1.5

Datorită încărcărilor exterioare scheletul de rezistenţă al unei construcţii se

deformează, adică prezintă variaţii de volum şi de formă (fig.1.6).

Fig.1.6

În urma deformaţiilor în scheletul de rezistenţă apar forţe interioare denumite

eforturi care transmit încărcările la fundaţii, unde se dezvoltă reacţiunile terenului de

fundaţie. Sub acţiunea încărcărilor şi a reacţiunilor scheletul de rezistenţă este în

echilibru static într-o poziţie deformată.

18

Efortul unitar (tensiunea) este forţa interioară transmisă uniform distribuit pe

unitatea de suprafaţă. Poate fi normal (σ) sau tangenţial (τ).

Pentru exemplul din fig.1.6 efortul unitar normal, care acţionează

perpendicular pe secţiune, se calculează cu formula:

AF

=σ ⎥⎦⎤

⎢⎣⎡

2mmN

(1.21)

în care:

F - forţa (încărcarea) în N;

A - suprafaţa pe care se distribuie forţa în mm2.

Efortul unitar tangenţial acţionează în planul secţiunii transversale.

Deformaţiile caracterizeaza cantitativ modificările volumului şi a formei unui

element. Aceste modificări constau în două efecte simple şi anume:

- deformaţia specifică liniară ε care arată alungirea sau scurtarea unităţii de

lungime sub efectul încărcărilor;

- deformaţia specifică unghiulară (lunecarea) γ care arată modificarea

unghiurilor.

Deformaţia specifică liniară se calculează cu relaţia (fig.1.6):

llΔ

=ε ⎥⎦⎤

⎢⎣⎡

mmm

(1.22)

în care:

Δl reprezintă modificarea lungimii elementului sub acţiunea încărcării,

în mm;

l - lungimea iniţială a elementului în m.

Din punct de vedere fenomenologic se disting 3 tipuri fizice de deformaţii:

elasică, plastică, vâscoasă.

Deformaţia elastică este caracterizată prin unicitatea curbei σ-ε atât la

încărcare cât şi la descărcare; deformaţia este reversibilă, dispare la descărcare

(fig.1.7).

19

Fig.1.7

La principalele materiale de construcţii dependenţa σ-ε în domeniul elastic este

liniară fiind valabilă legea lui Hooke cu expresia:

σ = E⋅ε (1.23)

în care E reprezintă modulul de elasticitate longitudinal (modulul lui Young).

Deformaţia plastică apare la atingerea efortului σc denumit limită de curgere.

Curbele de încărcare-descărcare nu mai coincid (fig.1.8).

Fig.1.8

Deformaţia vâscoasă trebuie analizată în raport cu timpul. Fenomenul

deformaţiei văscoase se modelează prin curgerea fluidelor vâscoase. Cea mai

simplă exprimare este legea liniară (fig.1.9) cu expresia:

t

K∂∂

=γτ (1.24)

în care:

τ - efortul unitar tangenţial;

K - coeficientul de vâscozitate al materialului;

γ - deformaţia unghiulară;

t - timpul.

20

Fig.1.9

Deformaţiile plastice şi vâscoase sunt inelastice, ireversibile, cu caracter

permanent; deformaţia plastică apare într-un timp relativ scurt, cea vâscoasă se

dezvoltă în timp îndelungat.

Tipurile fizice de deformaţii se suprapun; se cunosc deformaţii elasto-plastice,

vâsco-elastice, elasto-vâscoplastice.

1.2. Caracteristici mecanice stabilite prin încercări distructive

1.2.1. Caracteristici stabilite prin încercări statice Prin încercări statice se stabilesc următoarele caracteristici: rezistenţa la

compresiune, rezistenţa la întindere centrică, rezistenţa la întindere din încovoiere,

rezistenţa la forfecare, rezistenţa la răsucire ş.a.

Rezistenţa la compresiune se stabileşte pe epruvete cubice, cilindrice sau

prismatice. Încărcarea se aplică centric cu prese hidraulice, fiind prescrisă viteza de

creştere a încărcării. Schema de încărcare este arătată în fig.1.10. Pentru calculul

rezistenţei la compresiune fc se utilizează relaţia (1.25):

Fig.1.10

21

=cf

AFmax ⎥⎦

⎤⎢⎣⎡

2mmN

(1.25)

în care:

Fmax este forţa maximă pe care o suportă epruveta;

A este aria secţiunii solicitate.

Rezistenţa la întindere centrică se poate determina cu maşini hidraulice pentru

materialele cu rezistenţa ridicată (oţel) sau cu dispozitive mecanice pentru

materialele cu rezistenţa mai mică ( piatră, mortar, beton). Este prescrisă viteza de

creştere a încărcării. Schema de încărcare este prezentată în fig.1.11.

Fig.1.11

Rezistenţa la întindere centrică ft se calculează cu formula:

=tfA

Fmax ⎥⎦⎤

⎢⎣⎡

2mmN

(1.26)

în care:

Fmax este forţa maximă pe care o suportă epruveta;

A este aria secţiunii solicitate.

Pentru o fixare mai uşoară şi pentru o centrare cât mai perfectă s-au conceput

tipurile de epruvete prezentate în fig.1.12 (a - oţel; b - lemn; c - mortar).

22

Fig.1.12

La materialele de tipul pietrei (beton) rezistenţa la întindere directă se

realizează greu şi această rezistenţă se detemină prin încercarea de încovoiere.

Celelalte caracteristici care se pot stabili prin încercări statice vor fi abordate

în cadrul altor capitole.

1.2.2. Caracteristici stabilite prin încercări dinamice

Încercările dinamice permit determinarea următoarelor caracteristici: rezistenţa

la compresiune prin şoc, rezistenţa la încovoiere prin şoc şi duritatea.

Rezistenţa la compresiune prin şoc se stabileşte pe epruvete prismatice sau

cilindrice. Schema de încărcare este prezentată în fig.1.13 (1-postament; 2-bare de

ghidare; 3-berbec; 4-scripeţi; 5-indicator; 6-scară gradată; 7-epruvetă).

Fig.1.13

Berbecul se lasă să cadă liber de la înălţimi hi ce cresc progresiv până la distrugerea

epruvetei. Rezistenţa la compresiune prin şoc fs se calculează cu relaţia (1.27).

23

a) b)

Fig.1.15 Amprenta rezultată este mai mică atunci când materialul este mai dur. Duritatea H se

calculează cu relatia (1.29).

AFH = ⎥⎦

⎤⎢⎣⎡

2mmN

(1.29)

în care A este suprafaţa amprentei.

1.2.3. Caracteristici stabilite prin încercări ciclice

Încercările ciclice se mai numesc şi încercări la oboseală. Pe baza lor se

apreciază rezistenţa la oboseală a materialelor. Intensitatea încărcării F variază în

timp. Cea mai defavorabilă situaţie o reprezintă ciclul alternant simetric, când:

Fmax = -Fmin ; (σmax = -σmin) (1.30)

Datele experimentale se reprezintă într-o diagramă σ-n denumită curba Wőhler

(fig.1.16).

Fig.1.16

25

în care:

σmax - valoarea maximă a efortului (nivelul maxim de încărcare);

n - numărul de cicluri de încărcare;

σst - rezistenţa la încărcare statică;

σ0 - rezistenţa teoretică la oboseală.

Se constată că σ0 < σst şi că numărul de cicluri de încărcare la care rezistă materialul

creşte odată cu scăderea intensităţii încărcării.

1.3. Caracteristici fizico-mecanice stabilite prin metode nedistructive Metodele nedistructive de determinare a caracteristicilor elementelor de

construcţii prezintă avantajele:

- elementele cercetate nu sunt distruse;

- pe un element se pot determina mai multe caracteristici (densitate,

rezistenţe, proprietăţi elastice etc.);

- unele metode permit determinarea directă pe construcţii;

- anumite caracteristici se pot determina numai cu aceste metode;

- sunt rapide şi economice.

Prezintă dezavantajul că dau unele erori, care în multe situaţii fac ca aceste

metode să dea doar informaţii generale asupra caracteristicilor materialelor.

Cele mai folosite sunt metodele nedistructive acustice, mecanice, atomice şi

metoda combinată (metoda indicelui de recul + metoda cu ultrasunete).

1.3.1. Metode acustice

a). Metode de rezonanţă. Furnizează informaţii asupra epruvetelor încercate

prin punerea lor în vibraţie. Sunt în general metode de laborator. În epruvete sunt

excitate vibraţii, iar prin variaţia frecvenţei vibraţiilor emise se ajunge la fenomenul de

rezonanţă (frecvenţa vibraţiilor exterioare egală cu frecvenţa proprie de vibraţie). Se

măsoară frecvenţa la rezonanţă. Prin această metodă modulul de elasticitate dinamic

Ed se determină cu relaţia:

akd fl

kE ρ22

2

4= (1.31)

26

în care:

fk - frecvenţa la vibraţii longitudinale a epruvetei pentru armonica de ordinul k

(se citeşte la aparat);

l - lungimea epruvetei;

ρa - densitatea aparentă a materialului epruvetei.

Prin măsurarea la rezonanţă a frecvenţelor de vibraţie se pot determina

proprietăţile elastice ale materialelor, rezistenţa betonului, comportarea betonului la

îngheţ-dezgheţ, grosimile elementelor.

b). Metode ultrasonice de impuls. Sunt cele mai utilizate. Se bazează pe

transmiterea în elementele cercetate a unor oscilaţii mecanice amortizate, denumite

impulsuri. Domeniul de frecvenţă al impusurilor (ultrasunetelor) pentru beton este

cuprins între 20 şi 200 kHz.

La aceste metode interesează în principal timpul de propagare al

ultrasunetelor prin materialul cercetat, funcţie de care se determină caracteristicile

urmărite.

Schema instalaţiei metodei cu ultrasunete este prezentată în fig.1.17

(A-aparat cu ultrasunete; P-proba sau elementul testat; C-cabluri; E şi R- emiţător şi

receptor de ultrasunete).

Fig.1.17

Aplicaţii ale acestei metode pentru beton sunt: defectoscopia betonului;

determinarea rezistenţei la compresiune a betonului; determinarea modulului de

elasticitate dinamic.

În defectoscopia betonului se determină adâncimile unor fisuri, poziţia şi

dimensiunile golurilor şi alte defecte.

27

Determinarea rezistenţei la compresiune a betonului se bazează pe legătura,

stabilită în urma cercetărilor, între viteza de propagare a ultrasunetelor v şi rezistenţa

betonului la compresiune fc. Relaţia de legătură diferă de la ţară la ţară. La noi în ţară

se utilizează relaţia:

fc = a⋅ebv (fc = a⋅e1,1v) (1.32)

a şi b fiind constante ce depind de compoziţia, vârsta şi condiţiile de păstrare

ale betonului. Curba cu care se lucrează este prezentată calitativ în fig.1.18.

Fig.1.18

Valorile rezistenţelor determinate de pe curbă se corectează prin înmulţire cu un

coeficient de influenţă ct care ţine seama de factorii precizaţi mai sus.

Modulul de elasticitate dinamic se calculeaza cu relaţia:

Ed = 0,833⋅v2⋅ρa (1.33)

c). Metoda undelor de suprafaţă. Se poate utiliza pentru cercetarea unor

structuri plane cu o singură suprafaţă liberă (plăci). Constă în aplicarea pe placă a

unor surse de vibraţii continue sinusoidale, cărora li se măsoară caracteristicile.

Funcţie de caracteristicile măsurate se determină rezistenţa, proprietăţile elastice,

grosimile. În această metodă modulul de elasticitate dinamic se calculează cu

formula (1.34).

28

Ed = 2,93⋅ρa⋅vs

2 (1.34)

unde:

vs - viteza undelor de suprafaţă.

1.3.2. Metode mecanice Se bazează pe legătura care există între rezistenţa betonului şi duritatea

superficială a acestuia. Se obţin informaţii referitoare la un strat relativ subţire, motiv pentru

care reprezintă mijloace de control preliminar, orientativ al calităţii materialului. Rezistenţa

la compresiune a betonului se poate stabili cu metoda reculului şi metoda amprentei.

a). Metoda reculului. Rezistenţa se stabileşte pe baza reculului măsurat al

unei mase mobile care loveşte suprafaţa betonului. Aparatul cel mai folosit este

sclerometrul Schmidt pe bază de recul liniar. La aparat se citeşte indicele de recul n.

Pe baza indicelui mediu se poate stabili cu ajutorul unor diagrame (livrate odată cu

aparatul) rezistenţa la compresiune medie fc a betonului (fig.1.19).

Fig.1.19

Diagramele sunt diferenţiate funcţie de unghiul α pe care îl face axa aparatului cu

orizontala, unghi care influenţează valoarea indicelui de recul. Rezistenţele obţinute

pot fi corectate prin înmulţire cu un coeficient total de influenţă ct care ţine seama de

o serie de date din biografia betonului.

29

b). Metoda amprentei. Constă în măsurarea diametrului urmei pe care o lasă

pe suprafaţa materialului o bilă proiectată cu o anumită energie (mai mare 1/1 sau

mai mică 1/2, funcţie de rezistenţa materialului). Se folosesc sclerometre liniare cu

resort. Rezistenţa la compresiune fc se stabileşte funcţie de diametrul mediu al

amprentei d, dintr-o diagramă existentă în cartea tehnică a aparatului (fig.1.20).

Fig.1.20

1.3.3. Metode atomice a). Metoda cu radiaţii penetrante. Se bazează pe puterea de penetrare a

radiaţiilor X şi γ, care este atenuată de materialul elementelor examinate. Cu aceste

metode se pot stabili defectele interne şi densitatea materialelor.

Defectele interne ale materialelor rezultă în urma atenuării diferenţiate a

radiaţiilor în porţiunile cu şi fără defecte (intensităţi diferite pe un film).

Densitatea aparentă a materialelor se calculează cu relaţia:

kaμρ = (1.35)

unde:

μ - coeficient de atenuare liniară;

k - coeficient de atenuare masică a radiaţiilor.

30

b). Metode cu neutroni. Utilizează neutroni rapizi. Viteza acestora este

încetinită de atomii de hidrogen prezenţi în materialul cercetat. Se măsoară numărul

de neutroni lenţi (imp./min) care rezultă în urma interacţiunii şi pe baza unor

diagrame stabilite experimental se determină umiditatea materialelor sau cantitatea

de bitum din betoanele asfaltice (fig.1.21).

Fig.1.21

31

2. MATERIALE DIN PIATRĂ NATURALĂ

2.1. Minerale şi roci

Mineralele sunt substanţe naturale, în general solide, formate în interiorul sau

la suprafaţa scoarţei terestre. Cele mai multe au o structură cristalină iar unele o

structură amorfă. Din punct de vedere chimic pot fi constituite din elemente naturale

în stare necombinată (aur, argint, cupru, diamant) sau din diferite combinaţii ale

elementelor (oxizi, silicaţi, carbonaţi, sulfaţi).

Rocile reprezintă asociaţii naturale de minerale care alcătuiesc scoarţa

terestră. După geneză se clasifică în roci magmatice (eruptive), roci sedimentare şi

roci metamorfice.

Rocile magmatice sunt rezultatul solidificării magmei şi pot fi:

- roci intrusive (de adâncime): granite, sienite, diorite;

- roci filoniene (de mică adâncime): porfirul;

- roci efuzive (de suprafaţă): riolite, andezite, bazalte.

Rocile sedimentare, funcţie de modul de formare se clasifică în:

- roci detritice, rezultate din degradarea şi depunerea altor roci şi pot fi

cimentate: gresii, loess, argile, sau necimentate: pietrişuri, nisipuri, praf;

- roci de precipitaţie, formate prin cristalizări şi depuneri din soluţii saturate:

ghips, calcare, travertin, dolomit;

- roci organogene, constituite în urma depunerii de resturi organice: calcare

cochilifere, diatomitul, tripoli (folosite ca agregate uşoare şi la lucrări de artă).

Rocile metamorfice sunt rezultatul transformării rocilor sedimentare şi

magmatice datorită unor mişcări mari ale scoarţei pământului (metamorfism general)

sau datorită unui contact dintre un corp magmatic cu roci sedimentare (metamorfism

de contact). Roci metamorfice utilizate în construcţii sunt: gnaisurile, cuarţitele,

marmurele.

Rocile pot avea o structură: holocristalina (constituită din minerale complet

cristalizate); hemicristalină (constituită parţial din minerale cristalizate şi parţial din

minerale amorfe); amorfă (constituită din minerale amorfe).

Textura rocilor (modul de aranjare al mineralelor în spaţiu) poate fi:

neorientată sau masivă; stratificată (straturile fiind acătuite din acelaşi minerale);

şistoasă (cu straturi din minerale diferite).

32

2.2. Extragerea pietrei naturale Piatra naturală se extrage din depozite stâncoase (cariere), sau din depozite

granulare (balastiere).

Extragerea din cariere se poate face: manual (cu pârghii sau ciocane de

abataj); mecanic (cu utilaje prevăzute cu dispozitive de tăiere sub formă de discuri

sau cabluri din oţel dur); prin explozie.

Extragerea din balastiere se face cu excavatoare sau hidromecanizat (când

depozitele sunt sub nivelul apei).

2.3. Materiale de construcţii din piatră naturală

Materialele din piatră naturală utilizate în construcţii se pot clasifica în:

produse de balastieră şi produse de carieră.

2.3.1. Produsele de balastieră

Sunt materiale granulare naturale cunoscute în construcţii sub denumirea de

agregate naturale de balastieră/râu sau de agregate curente. Au masa volumică

(densitatea) reală mai mare de 2000 kg/m3.

Se utilizează în principal la prepararea mortarelor şi a betoanelor. Se mai pot

utiliza la lucrări de drumuri, poduri, căi ferate ş.a.

Conform standardelor actuale se împart în două categorii mari şi anume:

- nisip, cu granule de până la 4 mm;

- agregat grosier, cu granule în majoritatea lor mai mari de 4 mm.

Prin amestec de agregat se înţelege agregatul compus din agregat grosier şi

nisip.

Particulele fine de agregat sunt granulele care trec pe sita de 0,063 mm.

Filerul reprezintă agregatul pentru care cea mai mare parte a granulelor

(70-100%) trec pe sita de 0,063 mm şi care se adaugă materialelor de construcţii

pentru a le conferi anumite proprietăţi.

Fracţiunile granulare/clasele de granulozitate sunt agregatele (particulele)

care trec pe sita mai mare dintre două site consecutive şi nu trec pe cea mică.

Clasele de granulozitate rezultă prin cernerea agregatelor pe site cu ochiuri pătrate.

Dimensiunile sandardizate ale ochiurilor sitelor pentru seria de baza sunt: 1; 2; 4, 8;

16; 31,5; 63 mm. Pentru nisip se mai pot folosi sitele: 0,063; 0,125; 0,250; 0,5 mm.

33

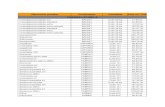

Granulozitatea agregatelor care intră în compoziţia unui beton trebuie să se

încadreze, conform Codului de practică pentru producerea betonului CP012/1-2007

în limitele prezentate în tabelul 2.1.

Tabelul 2.1

Zone de granulozitate pentru agregate

% treceri (în vol.) pe site cu ochiuri pătrate (mm) Dmax

(mm)

Zona

0,25 0,5 1 2 4 8 16 22,4 31,5 63

Utili-

zabilă

11-

22

26-

39

42-

57

57-

71

74-

85

100

8

Favo-

rabilă

5-

11

14-

26

21-

42

36-

57

61-

74

100

Utili-

zabilă

8-

18

20-

34

32-

49

42-

62

56-

74

76-

88

100

16

Favo-

rabilă

3-

8

8-

20

12-

32

21-

42

36-

56

60-

76

100

Utili-

zabilă

8-

17

19-

31

30-

45

39-

57

51-

70

68-

82

88-

94

100

22

Favo-

rabilă

2-

8

5-

19

9-

30

17-

39

28-

51

47-

68

78-

88

100

Utili-

zabilă

8-

15

18-

29

28-

42

37-

53

47-

65

62-

77

80-

89

100

32

Favo-

rabilă

2-

8

6-

18

8-

28

14-

37

23-

47

38-

62

62-

80

100

Utili-

zabilă

7-

14

15-

26

24-

39

30-

48

38-

58

50-

70

64-

80

80-

90

100

63

Favo-

rabilă

2-

7

4-

15

8-

24

11-

30

19-

38

30-

50

46-

64

67-

80

100

2.3.2. Produsele de carieră Din această categorie fac parte: piatra brută, piatra prelucrată (fasonată) şi

agregatele naturale sfărâmate artificial.

Piatra brută este formată din bucăţi de formă neregulată aşa cum rezultă la

extragerea din cariere. Se utilizează pentru ziduri de sprijin, fundaţii, socluri ş.a.

34

Piatra prelucrată (fasonată), funcţie de gradul de prelucrare şi de destinaţie

poate fi de mai multe tipuri, printre care:

- moloane, care sunt blocuri de piatră prelucrate pe faţa aparentă şi pe

feţele adiacente pe o adâncime de 3...7 cm; sunt folosite la execuţia

zidurilor masive;

- piatra de talie, reprezentată de blocuri cu minimum 4 feţe prelucrate, care

se pot utiliza la zidăria construcţiilor monumentale;

- plăci de piatră pentru pardoseli şi placaje, obţinute prin tăierea blocurilor de

piatră; faţa văzută poate fi şlefuită sau buciardată;

- elemente arhitecturale: blocuri pentru socluri, cornişe, brâuri, trepte pentru

scări ş.a.;

- pietre prelucrate pentru drumuri: pavele (prismatice), calupuri (cubice),

borduri şi borne.

Agregatele naturale sfărâmate artificial sunt obţinute prin concasarea şi

măcinarea rocilor. Pot fi utilizate la betoane pentru construcţii civile, şosele,

autostrăzi, piste de aeroporturi, când funcţie de dimensiuni au denumiri similare cu

cele prezentate la agregatele naturale de balastieră (nisip, agregat grosier, filer), sau

pentru lucrări de drumuri şi căi ferate. Agregatele naturale sfărâmate artificial utilizate

la lucrări de drumuri şi căi ferate se clasifică astfel:

- nisip de concasare cu dimensiuni 0…4 mm;

- criblură cu granule de formă poliedrică cu dimensiuni 4…25 mm (4-8, 8-16,

16-25 mm pentru mixturi bituminoase şi betoane);

- savură cu dimensiuni 0…8(16) mm folosită pentru strat de fundaţie sau

executarea macadamului (pavaj din mai multe straturi de piatră îndesată

prin compactare mecanică şi impregnată cu un material de legătură);

- split-piatră spartă cu dimensiuni 8…40 mm (8-16, 16-25, 25-40 mm) pentru

strat de fundaţie;

- piatră spartă mare cu dimensiuni 40…80 mm (40-63 mm pentru fundaţia

macadamului şi 63-80 mm pentru strat de fundaţie).

2.4. Protecţia pietrei naturale împotriva acţiunilor agresive

Piatra naturală poate fi deteriorată de agenţi distructivi fizici, chimici sau

biologici.

35

Agenţii fizici sunt variaţiile mari de temperatură, cu sau fără prezenţa apei.

Fenomenul de dilatare termică sau de expansiune a apei care îngheaţă în pori

provoacă exfolieri ale pietrei. De asemenea soluţiile diferitelor săruri pot cristaliza în

porii pietrei provocând expansiuni urmate de exfolieri.

Agenţii chimici sunt CO2 şi SO2 din atmosferă care în prezenţa umidităţii se

transformă în acizi care atacă mai ales carbonatul de calciu din pietrele calcaroase,

rezultând săruri solubile care sunt spălate de precipitaţii. Au loc reacţiile:

CaCO3 + CO2 +H2O → Ca(HCO3)2

solubil (2.1)

CaCO3 + 2SO2 +2H2O → Ca(HSO3)2 + H2CO3

solubil (2.2)

Agenţii biologici cum sunt microorganismele vegetale (algele) conduc la

formare de acizi (humici) care atacă componenţii mineralogici ai pietrei

transformându-i în săruri uşor solubile.

Mijloacele de protecţie pot fi de ordin constructiv sau tratamente de suprafaţă.

Mijloacele de ordin constructiv constau în:

- folosirea pietrei cu caracteristici corespunzătoare domeniului de utilizare;

- evitarea suprafeţelor orizontale sau slab înclinate pentru a nu permite

staţionarea apelor agresive;

- izolarea hidrofugă a fundaţiilor pentru a împiedeca absorbţia apei.

Tratamentele ce pot fi utilizate sunt:

- vopsirea cu uleiuri sicative pentru a stopa pătrunderea apei în porii pietrei;

- tratarea pietrei, în regiunile bogate în SO2, cu soluţie de BaCl2 rezultând

BaSO4 insolubil care colmatează porii;

- tratarea pietrelor calcaroase cu soluţii de fluaţi - săruri de Mg sau Al ale

acidului silico-fluorhidric (H2SiF6) - care dau cu piatra calcaroasă substanţe

greu solubile ce colmatează porii pietrei.

36

3. LIANŢI ANORGANICI (MINERALI)

3.1. Definiţie. Clasificare Lianţii anorganici sunt materiale naturale sau artificiale (în general

pulverulente) care în amestec cu apa sau cu soluţiile apoase ale unor săruri

formează o pastă plastică ce se întăreşte în timp sub acţiunea unor procese

fizico-chimice, transformându-se într-un material rigid cu aspect de piatră. Se

utilizează pentru legarea materialelor granulare sau unitare în vederea obţinerii

diferitelor elemente de construcţii. În acest scop trebuie să adere cât mai bine la

materialele pe care le leagă, să se întărească într-un timp relativ scurt, iar după

întărire să nu prezinte variaţii mari de volum care ar compromite stabilitatea

elementelor de construcţii.

După comportarea la acţiunea apei lianţii se clasifică în lianţi nehidraulici şi

lianţi hidraulici. Lianţii nehidraulici se întăresc numai în mediu uscat şi nu rezistă la

acţiunea dizolvantă a apei. Lianţii hidraulici se întăresc şi în mediu umed sau chiar în

apă şi după întărire rezistă la acţiunea dizolvantă a apei. Clasificările lianţilor

nehidraulici şi hidraulici, utilizaţi în construcţii sunt date în tabelele 3.1 şi 3.2.

Tabelul 3.1

Clasificarea lianţilor nehidraulici

Naturali Argilele Lianţii anorganici nehidrauluici Artificiali

Lianţi pe bază de sulfat de calciu (Ipsosuri); Var aerian pentru construcţii

Tabelul 3.2

Clasificarea lianţilor hidraulici

Neclincherizaţi Varurile hidraulice

Unitari Clincherizaţi Cimentul portland; Cimentul aluminos

Lianţii anorganici hidraulici

Micşti (amestecaţi)

Cimenturi portland cu adaosuri; Var aerian cu adaosuri active

Lianţii unitari se obţin prin măcinarea unui singur produs de bază cu maximum

5% adaosuri. Lianţii micşti provin din lianţii unitari prin adăugarea a 6...95% adaosuri.

Lianţii neclincherizaţi se obţin din materii prime care se ard la temperaturi

inferioare formării topiturilor parţiale astfel că produsul arderii rămâne poros.

37

Lianţii clincherizaţi rezultă din arderea la temperaturi mari a amestecurilor de

materii prime, ce permit formarea unor topituri parţiale care la răcire se solidifică în

pori rezultând structuri compacte, denumite clinchere, cu o porozitate sub 8%.

3.2. Lianţii nehidraulici

3.2.1. Argilele 3.2.1.1.Caracteristici generale

Argilele sunt compuse din hidrosilicaţi de aluminiu cu compoziţie chimică

variabilă, având formula: mAl2O3⋅nSiO2⋅pH2O. Sunt rezultatul dezagregării feldspaţilor

(roci eruptive) sub acţiunea apelor carbonatate sau a precipitării soluţiilor coloidale

de silice şi alumină din apele termale. După compoziţia mineralogică se deosebesc:

- argile caolinitice, în care predomină mineralul denumit caolinit

(Al2O3⋅2SiO2⋅2H2O);

- argile montmorillonitice, în care predomină mineralul denumit montmorillonit

(Al2O3⋅4SiO2⋅H2O + nH2O).

Argilele caolinitice au plasticitate mai mică şi sunt folosite în industria ceramică, iar

cele montmorillonitice sunt mai active din punct de vedere chimic şi sunt indicate ca

lianţi.

Structura argilelor este constituită din particule lamelare de maximum 5 μm cu

un puternic caracter hidrofil, motiv pentru care îşi modifică mult volumul la variaţia

umidităţii mediului în care se găsesc. Pentru a micşora această sensibilitate şi pentru

mărirea rezistenţelor mecanice se aplica diverse metode de stabilizare.

3.2.1.2.Metode de stabilizare a argilelor

Metodele de stabilizare a argilelor sunt prezentate în tabelul 3.3.

Tabelul 3.3

Metode pentru stabilizarea argilelor

Stabilizarea cu degresanţi Metode fizice Stabilizarea prin hidrofobizare Stabilizarea prin schimb ionic Stabilizarea cu ciment

Stabilizarea cu silicat de sodiu Metode chimice

Stabilizarea cu compuşi macromoleculari

38

Stabilizarea cu degresanţi. În masa argilelor se introduc materiale degresante:

nisip, praf de şamotă, paie tocate, rumeguş ş.a., care reduc peliculele apoase ale

masei argiloase. Amestecate cu degresanţi argilele se folosesc la confecţionarea

blocurilor de zidărie (cărămizi de chirpici), mortare de zidărie şi ziduri monolite.

Stabilizarea prin hidrofobizare. Se realizează cu ajutorul unor substanţe

tensioactive (cu molecule alungite având un capăt nepolar-hidrofob şi un capăt polar-

hidrofil) cum sunt: anumite răşini, bitumuri (3-8%), care formează pe suprafaţa argilei

o peliculă hidrofobă (fig.3.1), datorită căreia argila devine mai puţin sensibilă la

actiunea apei.

Fig.3.1

Argilele astfel stabilizate pot fi utilizate la executarea straturilor rutiere, în construcţii

hidrotehnice şi la impermeabilizarea canalelor de irigaţii.

Stabilizarea prin schimb ionic. Argila posedă sarcină electrică negativă şi se

comportă ca un macroanion care îşi neutralizează sarcina prin adsorbţie de cationi

conform şirului selectiv:

Mg2+>Ca2+>NH4

+>K+>Na+

Grosimea peliculei de apă se reduce cu creşterea valenţei cationilor. Rezultă că prin

înlocuirea cationilor monovalenţi din complexul adsorbit cu cationi bi şi trivalenţi se

reduc peliculele de apă adsorbită ceea ce duce la micşorarea plasticităţii argilelor şi

implicit la scăderea contracţiei la uscare şi a tendinţei de fisurare.

Practic în masa argilei (A) se introduc substanţe care în apă pun în libertate

ioni de calciu, ca de exemplu: CaCl2 (clorura de calciu), Ca(OH)2 (varul aerian),

cenuşa de termocentrală, zgura, cimentul portland. Reacţia de schimb ionic care are

loc este:

ANa2 + Ca2+ → ACa + 2Na+

peliculă peliculă apoasă groasă apoasă subţire

(3.1)

39

Frecvent se folosesc varul (4-8%) şi cimentul care au şi efect de mărire a

rezistenţelor mecanice. Argilele stabilizate cu var se pretează la executarea

terasamentelor şi drumurilor de trafic redus.

Stabilizarea cu ciment. Cimentul stabilizează argila prin întărire proprie, prin

formarea unor compuşi secundari de cimentare şi prin schimb ionic. Cantitatea de

ciment poate reprezenta 5-15% din masa argilei.

Stabilizate cu ciment argilele servesc la executarea şoselelor secundare, a

fundaţiilor şoselelor de mare trafic, la căptuşirea canalelor de irigaţii, la executarea

barajelor, digurilor, etc.

Stabilizarea cu silicat de sodiu (sticlă solubilă). Metoda este adecvată argilelor

marnoase care au în masa lor calcar în stare fină. În prezenţa apei sticla solubilă

formează un gel care reacţionează cu calcarul formând hidrosilicaţi de calciu care

contribuie la creşterea rezistenţei argilei. Metoda ajută la consolidarea terenului de

fundaţie. Poate fi aplicată prin amestecarea argilei cu soluţie de Na2SiO3, prin

injectarea acesteia în teren, iar la terenurile cu permeabilitate redusă prin

electrosilicatizare.

Stabilizarea cu compuşi macromoleculari. Se utilizează compuşi epoxidici,

latex de cauciuc, compuşi ureo şi fenol formaldehidici. Argila este tratată cu un

monomer sau amestec de monomeri care policondensează sau polimerizează în

masa acesteia formând un polimer rezistent şi hidrofob. Unii compuşi stabilizează

argila şi prin schimb ionic.

Argilele cu compuşi macromoleculari se folosesc la executarea digurilor,

barajelor, lucrărilor de drumuri, consolidarea terenurilor de fundare.

3.2.2. Lianţi pe bază de sulfat de calciu (Ipsosuri) 3.2.2.1. Materia primă. Proces de fabricaţie

Materia primă pentru producerea ipsosurilor este ghipsul, rocă formată din

CaSO4⋅2H2O.

În funcţie de temperatura de ardere a ghipsului se obţin lianţi diferiţi în care

predomină un anumit compus. Compuşii obţinuţi la diferite temperaturi şi

caracteristicile lor sunt prezentaţi în tabelul 3.4.

Se constată că ipsosul pentru construcţii se obţine prin dezhidratarea parţială

a ghipsului la temperaturi ce nu depăşesc 300 0C. Componentul de bază al ipsosului

de construcţii este sulfatul de calciu semihidratat (CaSO4⋅0,5H2O). În compoziţie se

40

întâlnesc şi cantităţi reduse de anhidrit solubil (CaSO4) şi chiar de dihidrat

(CaSO4⋅2H2O).

Tabelul 3.4

Compuşii obţinuţi la arderea ghipsului

Temperatura de ardere Compuşii arderii Caracteristici 95...150 0C

CaSO4⋅0,5H2O Semihidrat de sulfat de calciu

Componentul de bază al ipsosului de construcţii; Priză rapidă

150...300 0C CaSO4 Anhidrit solubil Priză rapidă

300...800 0C CaSO4 Anhidrit insolubil

Componentul de bază al cimentului de anhidrit; Face priză numai cu activatori chimici

800...1200 0C

xCaSO4 + yCaO x>y

Anhidrit insolubil şi oxid de calciu

Ipsos de pardoseala; Priză lentă; CaO activează anhidritul

Procesul tehnologic de obţinere a ipsosului de construcţii cuprinde

următoarele faze:

- extragerea materiei prime;

- transportul;

- concasarea;

- arderea (dezhidratarea);

- măcinarea;

- ambalarea în saci.

Arderea cu măcinarea se pot schimba între ele, sau se pot desfăşura concomitent,

funcţie de tipul cuptorului în care se realizează arderea.

3.2.2.2. Priza şi întărirea ipsosului de construcţii

După amestecarea cu apa ipsosul se hidratează conform reacţiei:

CaSO4⋅0,5H2O + 1,5H2O → CaSO4⋅2H2O (3.2)

Dihidratul de sulfat de calciu obţinut are o solubilitate de cca 5 ori mai mică

decât semihidratul, rezultând foarte repede o soluţie suprasaturată din care dihidratul

începe să cristalizeze. La început cristalele sunt foarte mici (10-7...10-5 cm) şi sunt

înconjurate de pelicule de apă, amestecul fiind o pastă uşor lucrabilă cu o

consistenţă plastică (fig.3.2a).

41

a) b) c)

Fig.3.2

Hidratarea semihidratului continuă, cristalele aciculare cresc destul de repede

şi se împâslesc ceea ce măreşte frecarea interioară şi pasta devine treptat rigidă

(fig.3.2b). Transformarea pastei plastice într-o masă solidă dar friabilă se numeşte

priză. La terminarea prizei amestecul este format dintr-o împâslire de cristale

aciculare între care există o cantitate destul de mare de soluţie saturată de dihidrat

care împiedică sudarea cristalelor între ele. De aceea rezistenţa ipsosului după priză

este mică. Priza se măsoară în minute şi se caracterizeaza printr-un început şi sfârşit

de priză, care se determină în laborator cu aparatul Vicat. Începutul nu trebuie să

aibă loc înainte de 4(5) minute iar sfârşitul nu trebuie să depăşească 30 de minute.

Pentru întârzierea prizei se pot folosi: laptele de var, zahărul, boraxul (Na2B4O7),

spirtul etc.

Întărirea ipsosului constă în creşterea rezistenţelor mecanice în timp, care se

produce datorită evaporării excesului de apă de amestecare; dizolvatul cristalizează

şi sudează cristalele iniţiale între ele. Amestecul devine o masă de cristale

concrescute cu rezistenţe mecanice moderate (fig.3.2c).

3.2.2.3. Caracteristicile ipsosului de construcţii întărit

La întărire ipsosul îşi măreşte volumul cu aproximativ 1%, iar după întărire

volumul rămâne practic constant.

Ipsosul întărit are o porozitate de cca 50% fiind caracterizat de rezistenţe

moderate şi bune proprietăţi de izolare termică şi fonică.

Are o bună rezistenţă la foc.

Este un material solubil în apă, dezavataj care impune protejarea fie prin

folosirea unor adaosuri de micşorare a porozităţii şi solubilităţii, fie prin tratamente

superficiale de impermeabilizare.

42

3.2.2.4. Domeniile de utilizare ale ipsosului de construcţii Întrucât este un liant nehidraulic ipsosul neprotejat se pretează la lucrări

interioare cu o umiditate relativă ce nu depăşeşte 60%. Tratat corespunzător prezintă

o rezistenţă sporită la apă sau foc. Se poate utiliza singur sau în amestec cu varul.

Domeniile de utilizare sunt prezentate în tabelul 3.5.

Tabelul 3.5 Domeniile de utilizare ale ipsosului de construcţii

Domeniul Utilizarea

Zidirea/monolitizarea elementelor prefabricate pentru pereţi interiori Tencuirea/repararea pereţilor cu mortar de ipsos sau de ipsos-var (obişnuit sau uşor) Tencuirea pânzei de rabiţ Protecţia elementelor din lemn împotriva focului

Mortare de ipsos pentru zidării şi tencuieli

Fixarea instalaţiilor electrice Blocuri şi plăci pline sau cu goluri, eventual armate cu fibre Fâşii pline sau cu goluri

Elemente prefabricate pentru pereţi despărţitori neportanţi (cu sau fără agregate uşoare)

Panouri cu structură fagure Plăci cu suprafeţe mari pentru placarea pereţilor sau a tavanelor (fig.3.3a) Panouri de pereţi despărţitori (cu şi fără termoizolaţie între plăcile cuplate) (fig.3.3b)

Plăci gips-carton pentru pereţi interiori şi tavane

Plăci cu suprafeţe mici pentru realizarea tavanelor

La ora actuală cea mai largă utilizare o au plăcile gips-carton (fig.3.3a),

alcătuite dintr-un miez de ipsos şi una sau două foi de carton lipite pe feţele mari.

Fig.3.3

43

Prezintă următoarele avantaje:

- realizează o bună izolare termică şi fonică;

- rezistenţa la întindere din încovoiere necesară la transport şi manipulare este

asigurată de foile de carton;

- asigură o suprafaţă netedă care poate fi zugrăvită direct, sau pe care se

poate monta faianţă;

- pot fi tăiate uşor, permiţând realizarea unor forme capabile să elimine

monotonia spaţiilor interioare;

- cele marcate cu roşu au o rezistenţă sporită la foc, iar cele marcate cu verde

au o rezistenţă bună la umiditate.

Plăcile de dimensiuni mici utilizate pentru tavanele denumite şi casetate au pe

faţa văzută diverse modele. Asigură o bună izolare termică şi fonică şi un aspect

estetic deosebit.

Detalii suplimentare ale diferitelor tipuri de plăci gips-carton cu suprafeţe mari

sunt arătate în Anexa 1 (SR EN 520:2005).

3.2.2.5. Alţi lianţi pe bază de sulfat de calciu

Cimentul de anhidrit. Se obţine prin măcinarea anhidritului (CaSO4) natural

sau artificial (vezi tab.3.4) cu adaos de activatori (sulfat acid de sodiu, var, cenuşă de

termocentrală). Activatorii cresc solubilitatea şi capacitatea de hidratare a

anhidritului. Are priza lentă, sfârşitul de priză având loc după 4...7 ore. Se poate

utiliza la: pardoseli interioare, mortare şi blocuri de zidărie.

Ipsosul de pardoseală. Rezultă prin arderea ghipsului la temperaturi ridicate

(vezi tab.3.4) şi măcinarea produsului ars. Conţine anhidrit şi mici cantităţi de CaO.

Oxidul de calciu are rol de activator. Sfârşitul de priză se produce după 12...14 ore.

Priza poate fi accelerată prin măcinare fină sau prin adăugarea de acceleratori:

sulfaţii de sodiu, potasiu, cupru, zinc, sau clorura de magneziu. Pe lângă folosirea la

pardoseli interioare, mai poate fi utilizat la mortare pentru tencuieli sau producerea

de elemente prefabricate.

Ipsosul de mare rezistenţă. La producerea lui are loc o dezhidratare parţială a

ghipsului în autoclave (110-120 0C şi cca 1,3 at.). Se obţin cristale de formă şi

structură mai compactă care necesită o cantitate mai mică de apă de amestecare,

rezultând produse întărite mai compacte şi mai rezistente. Din el se pot executa

prefabricate ca: blocuri de zidărie, plăci, panouri.

44

Ipsosul alaunat. Se obţine astfel: se arde ghipsul la 150-200 0C; produsul

rezultat se amestecă cu soluţie de alaun [K⋅Al⋅(SO4)2] şi după întărire se arde din nou

la 600 0C; se macină. Ipsosul alaunat întărit este compact şi se poate lustrui, imitând

marmura. Este folosit la lucrări de finisaj şi elemente sculpturale sau arhitectonice.

Ipsosul macroporos. Este rezultatul amestecării ipsosului obişnuit cu o

cantitate foarte mare de apă. Are o structură foarte poroasă, fiind folosit ca material

pentru izolaţii termice şi fonice.

Ipsosul celular. În pasta de ipsos se introduc substanţe generatoare de gaze

sau spumă. Se obţine un material cu porozitate ridicată, bun izolator termic şi fonic.

3.2.3. Varul aerian pentru construcţii 3.2.3.1. Materia primă. Procesul de fabricaţie. Tipuri

Materia primă este calcarul (CaCO3) şi/sau dolomita (CaCO3⋅MgCO3).

Pentru obţinerea varului aerian materia primă se arde având loc reacţiile de

descompunere (decarbonatare):

CaCO3 + Q → CaO + CO2 ↑ (3.3)

MgCO3 + Q’ → MgO + CO2 ↑ (3.4)

CaO şi MgO reprezintă componenţii varului nestins. Varurile nestinse se prezintă în

diferite granulaţii, de la bulgări până la pulberi fine. Se produc două tipuri de var şi

anume: var calcic şi var dolomitic. Ele sunt prezentate în tabelul 3.6.

Tabelul 3.6 Tipuri de varuri aeriene pentru construcţii

Tipul de var %CaO + %MgO %MgO CL 90 ≥90 ≤5 CL 80 ≥80 ≤5

Calcic

CL 70 ≥70 ≤5 DL 85 ≥85 ≥30

Dolomitic DL 80 ≥80 >5

Când materia primă se arde sub formă de bulgări, temperatura în cuptor se

ridică la 1100-1200 0C. Dacă temperatura este mai mare rezultă un var supraars care

se hidratează lent producând defecte în tencuieli, iar dacă temperatura este mai mică

rămâne materie primă nedescompusă care micşorează plasticitatea pastei de var.

45

Procesul de fabricaţie cuprinde următoarele etape: extragerea materiei prime;

transportul; concasarea materiei prime; arderea.

3.2.3.2. Stingerea (hidratarea) varului aerian

Pentru o utilizare uşoară varul se stinge. Stingerea constă în transformarea

oxizilor de calciu şi de magneziu în hidroxizii de calciu şi de magneziu, care are loc

după amestecarea varului nestins cu apa. Au loc reacţiile de hidratare:

CaO + H2O → Ca(OH)2 + Q1 (3.5)

MgO + H2O → Mg(OH)2 + Q2 (3.6)

Hidroxizii obţinuţi reprezintă componenţii principali ai varului stins.

Stingerea are loc cu degajare mare de căldură şi cu mărire de volum

(de 2-3 ori) ceea ce determină pulverizarea varului. Funcţie de cantitatea de apă

folosită se obţine: var stins (hidratat) în praf (pulbere); var pastă; şlam (lapte de var).

La stingerea în praf se utilizează cca 35% apă, iar la stingerea în pastă cca 200%

apă, faţă de masa varului nestins.

Funcţie de forma de livrare varurile aeriene au în simbol : litera Q dacă sunt

nestinse (ex.: CL 90 - Q); litera S dacă sunt hidratate (stinse) (ex.: CL 80 - S); notaţia

S1 dacă sunt varuri dolomitice semi-hidratate (ex.: DL 85 - S1); notaţia S2 dacă sunt

varuri dolomitice total hidratate. Se menţionează că varurile dolomitice semi-hidratate

conţin în principal hidroxid de calciu şi oxid de magneziu, iar cele total hidratate sunt

constituite în principal din hidroxid de calciu şi hidroxid de magneziu.

La ora actuală se utilizează frecvent varul stins sub formă de praf, livrat în saci

de hârtie sau în vrac. Stingerea în praf presupune o instalaţie de tipul celei

prezentate în fig.3.4.

Fig.3.4

46

Faţă de varul pastă, varul hidratat sub formă de praf prezintă avantajele:

- nu conţine resturi nestinse;

- elimină stingerea pe şantiere;

- se transportă uşor.

3.2.3.3. Întărirea varului aerian

Varul aerian se utilizează în principal pentru prepararea mortarelor aplicate

numai pe materiale poroase. După aplicare începe întărirea mortarelor, ca efect a

două procese: fizic şi chimic.

Procesul fizic, de scurtă durată, constă în pierderea apei prin absorbţie de

către materialele poroase şi prin evaporare. Mortarul se rigidizează şi devine poros.

Procesul chimic, de lungă durată, se produce datorită CO2 din aer care

pătrunde prin porii mortarului şi carbonatează hidroxizii de calciu şi de magneziu,

conform reacţiilor:

Ca(OH)2 + CO2 → CaCO3 + H2O (3.7)

Mg(OH)2 + CO2 → MgCO3 + H2O (3.8)

Carbonatarea creşte rezistenţa mecanică şi stabilitatea la apă a mortarului.

3.2.3.4. Domeniile de utilizare ale varului aerian

Varul nestins şi varul hidratat sau semi-hidratat se transportă cu mijloace de

transport acoperite şi se depozitează în spaţii acoperite pentru a-l feri de umezeală.

Varul stins în pastă se poate transporta cu mijloace descoperite şi depozita în

recipienţi etanşi.

Varul aerian se foloseşte pentru:

- mortare de zidărie şi tencuieli interioare şi exterioare;

- stabilizarea pământurilor argiloase;

- producerea lianţilor hidraulici micşti;

- fabricarea betonului celular autoclavizat;

- confecţionarea cărămizilor silico-calcare.

47

3.3. Lianţii hidraulici unitari

3.3.1. Chimismul formării lianţilor hidraulici silicioşi Lianţii hidraulici silicioşi neclincherizaţi (varurile hidraulice) sau clincherizaţi

(cimentul portland) se obţin prin arderea unor amestecuri de calcar şi argilă.

Transformările care au loc la diferite temperaturi sunt prezentate în tabelul 3.7.

Tabelul 3.7

Chimismul formării lianţilor hidraulici silicioşi

Materia primă: Calcarul (CaCO3) şi Argila (mAl2O3⋅nSiO2⋅pH2O + Fe2O3)

Temperatura Transformări Precizări

110...250 0C Eliminarea apei legate fizic şi eliminarea

substanţelor volatile

450...500 0C Argila pierde apa de cristalizare; SiO2 şi Al2O3

devin activi chimic

600 0C Începe decarbonatarea calcarului:

CaCO3 → CaO + CO2 ↑, care este mult

accelerată de SiO2 şi Al2O3 activi, care leagă

CaO în aluminaţi şi silicaţi de calciu.

Primul component care se formează este:

CaO⋅ Al2O3 (CA-aluminatul monocalcic)

900 0C până la

zona de

clincherizare

(1250...1300 0C)

Se formează:

2CaO·SiO2 (C2S-silicatul dicalcic);

5CaO⋅3Al2O3 (C5A3-trialuminatul pentacalcic);

2CaO⋅Fe2O3 (C2F-feritul dicalcic)

Au avut loc

numai reacţii în

fază solidă.

S-au format

compuşi

specifici

varurilor

hidraulice (lianţi

neclincherizaţi)

>1300 0C Aluminaţii şi feritul de calciu încep să se

topească favorizând legarea chimică a noi

cantităţi de CaO şi se formează;

3CaO⋅Al2O3 (C3A-aluminatul tricalcic) şi

4CaO⋅Al2O3⋅Fe2O3 (C4AF-ferit aluminatul

tetracalcic-brownmillerit)

1450 0C 2CaO·SiO2 → 3CaO⋅ SiO2 (C3S-silicatul

tricalcic); mai ramâne şi 2CaO SiO2 (C2S)

S-au format

compuşi

specifici

cimentului

portland (liant

clincherizat)

Prescurtări utilizate: C = CaO; A = Al2O3; S = SiO2; F = Fe2O3

48

3.3.2. Varurile hidraulice 3.3.2.1. Materii prime. Obţinere.Tipuri de varuri hidraulice

Varurile hidraulice sunt lianţi hidraulici neclincherizaţi formaţi din componenţi

hidraulici (C2S, C5A3, C2F) care fac priză şi se întăresc în prezenţa apei şi un

component nehidraulic (CaO) care se întăreşte în prezenţa dioxidului de carbon din

atmosferă.

Conform standardelor actuale varurile hidraulice se clasifică astfel:

- varuri hidraulice naturale (NHL);

- varuri hidraulice (HL).

Varurile hidraulice naturale sunt obţinute prin arderea calcarelor mai mult sau

mai puţin argiloase sau silicioase la temperaturi inferioare formării unor topituri

parţiale (v.tab.3.7). Sunt transformate în pulbere prin stingere, cu sau fără măcinare.

Varurile hidraulice sunt constituite în principal din hidroxid de calciu, silicaţi şi

aluminaţi de calciu şi sunt obţinute prin amestecarea componenţilor corespunzători.

Tipurile de varuri hidraulice şi caracteristicile lor sunt date în tabelul 3.8.

Tabelul 3.8

Tipuri de varuri hidraulice

Rezistenţa la compresiune, N/mm2 Tipul de var % Var liber la 7 zile la 28 zile

HL 2 ≥8 - ≥2 până la ≤7 HL 3,5 ≥6 - ≥3,5 până la ≤10

Hidraulic

HL 5 ≥3 ≥2 ≥5 până la ≤15 NHL 2 ≥15 - ≥2 până la ≤7 NHL 3,5 ≥9 - ≥3,5 până la ≤10 Hidraulic

natural NHL 5 ≥3 ≥2 ≥5 până la ≤15 Notă: Varurile hidraulice naturale care au adaosuri puzzolanice până la 20% în masă au în simbolul lor şi litera Z. Rezistenţa la compresiune se determină ca şi la cimentul portland.

3.3.2.2. Întărirea, proprietăţile şi utilizarea varurilor hidraulice Întărirea componentului nehidraulic (CaO) are loc conform celor arătate la

varul aerian.

Componenţii hidraulici (C2S, C5A3, C2F) reacţionează cu apa rezultând

hidrosilicaţi, hidroaluminaţi şi hidroferiţi de calciu, de natura gelică şi cristalină,

insolubili în apă. Gelurile recristalizează în timp şi contribuie la mărirea rezistenţei

masei întărite.

49

Stabilitatea la apă şi rezistenţele mecanice sunt direct proporţionale cu

conţinutul în componenţi mineralogici hidraulici.

Varurile hidraulice pot fi utilizate pentru:

- mortare de zidărie şi tencuieli pentru elemente care funcţionează în medii

umede;

- blocuri de zidărie;

- betoane de clase (rezistenţe) inferioare pentru fundaţii slab solicitate.

3.3.3. Cimentul portland 3.3.3.1. Materii prime. Obţinere. Compoziţie mineralogică

Prototipul cimentului portland a fost realizat în 1845 de Isaac Johnson. În 1848

a fost realizată în Anglia prima fabrică de ciment. Denumirea de portland provine de

la asemănarea cimentului întărit cu o rocă dură din Portland.

În general pentru obţinerea cimentului portland se utilizează un amestec

format din 75...77% calcar, 23...25% argilă şi eventual adaosuri silicioase (diatomit),

aluminoase (bauxită), feruginoase (cenuşă de pirită, minereu de fier).

Arderea amestecului de materii prime până la temperatura de 1450 0C

(vezi tab.3.7) conduce la obţinerea unui produs compact denumit clincher de ciment.

Prin măcinarea fină a clincherului cu un adaos de 3...5% ghips (pentru reglarea

prizei) rezultă cimentul portland.

Funcţie de modul de preparare al amestecului brut există 3 procedee de

producere a cimentului portland: umed, uscat şi combinat.

Componenţii mineralogi de bază ai cimentului portland sunt:

- Alitul: 3CaO⋅SiO2 (C3S)-silicatul tricalcic;

- Belitul: 2CaO⋅SiO2 (C2S)-silicatul dicalcic;

- Celit I: 4CaO⋅Al2O3⋅Fe2O3 (C4AF)-feritaluminatul tetracalcic;

- Celit II: 3CaO⋅Al2O3 (C3A)-aluminatul tricalcic.

Aceşti componenţi sunt legaţi cu o cantitate oarecare de fază sticloasă.

În clincherul de ciment se mai găsesc CaO şi MgO liberi în stare supraarsă

care provoacă expansiunea cimentului întărit, motiv pentru care conţinutul lor este

limitat.

Datorită proprietăţilor superioare pe care le au silicaţii, în compoziţia

cimentului portland există proporţiile arătate în relaţiile (3.9) şi (3.10).

50

%C3S + %C2S = 75% (3.9)

%C3A + %C4AF = 25% (3.10)

Dacă Al2O3 este insuficient în materia primă, în locul lui C3A se formează C2F,

iar relaţia (3.10) devine:

%C2F + %C4AF = 25% (3.11)

Funcţie de proporţiile în care componenţii mineralogici intră în compoziţia

cimentului portland, rezultă diferite tipuri de ciment portland: alitice, belitice ş.a.

Cimentul portland normal se caracterizează prin: 37,5-60% C3S; 7-15% C3A.

3.3.3.2. Priza şi întărirea cimentului portland

După amestecarea cimentului cu apa se formează o pastă plastică, care în

timp se rigidizează, apoi se întăreşte rezultând o piatră rezistentă. Transformările au

la bază reacţiile chimice şi fenomele fizice din amestecul ciment-apă.

Principalele reacţii de hidratare şi hidroliză, date de componenţii de bază,

conduc la formarea unor compuşi de natură gelică (hidrosilicaţi de calciu şi hidroxid

feric) şi cristalină (hidroxid de calciu şi hidroaluminat tricalcic), după cum urmează:

3CaO⋅SiO2 + mH2O → xCaO⋅SiO2⋅pH2O + (3-x)Ca(OH)2

gel cristale (3.12)

2CaO⋅SiO2 + nH2O → xCaO⋅SiO2⋅pH2O + (2-x)Ca(OH)2 , gel cristale

(3.13)

unde x≤2 şi 2,4<p<4;

3CaO⋅Al2O3 + 6H2O → 3CaO⋅Al2O3⋅6H2O (C3AH6) – cristale

(3.14)

4CaO⋅Al2O3⋅Fe2O3 + nH2O → 3CaO⋅Al2O3⋅6H2O + Ca(OH)2 + Fe2O3⋅(n-7)H2O cristale cristale gel

(3.15)

În pasta de ciment se produc şi reacţii secundare, printre care reacţia

hidroaluminatului tricalcic cu ghipsul introdus pentru reglarea prizei (eliminarea prizei

rapide a C3A), care conduce, conform reacţiei (3.16), la formarea sulfataluminatului

tricalcic hidratat, compus cristalin ce provoacă o mărire de volum.

51

3CaO⋅Al2O3⋅6H2O + 3(CaSO4⋅2H2O) + 19H2O → 3CaO⋅Al2O3⋅3CaSO4⋅31H2O (3.16)

Mărirea de volum nu este dăunătoare dacă se produce când cimentul nu a făcut încă

priză. Ghipsul se limitează în funcţie de conţinutul în C3A. Dacă este prea mult poate

provoca o priză rapidă a cimentului denumită priză falsă şi expansiuni în cimentul

întărit.

Alte reacţii secundare sunt date de CaO şi MgO liberi:

CaO +H2O → Ca(OH)2 (3.17)

MgO +H2O → Mg(OH)2 (3.18)

Întrucât aceşti oxizi sunt în stare supraarsă, reacţiile se produc lent, de abia în

cimentul întărit provocând expansiuni; conţinutul lor se limitează.

Hidrosilicaţii rezultaţi, cu o structură gelică, se caracterizează printr-o bună

capacitate liantă şi o creştere semnificativă a rezistenţelor mecanice în timp. În

schimb hidroaluminaţii au slabe proprietăţi liante şi rezistenţe mecanice mici.

Reacţiile chimice sunt urmate de fenomene fizice. Fenomenele fizico-chimice

care au loc în amestecul ciment-apă, urmărite la microscop evidenţiază fazele ce

urmează (fig.3.5):

- în faza iniţială granulele de ciment sunt dispersate în apă (fig.3.5a).

Fig.3.5

- în urma reacţiilor de hidratare şi hidroliză în amestec rezultă mai întâi

compuşii cristalini, în ordinea: sulfataluminatul tricalcic hidratat, hidroaluminatul de

calciu şi hidroxidul de calciu, după care, datorită unei hidratări mai lente, compuşii gelici

de hidrosilicat de calciu care formează pelicule în jurul granulelor de ciment (fig.3.5b).

52

- pe măsură ce hidratarea continuă, peliculele de geluri se îngroaşă, ajungând

să adere una la alta, înglobând în masa lor compuşii cristalini (fig.3.5c); când se

ajunge la această structură amestecul este rigidizat, adică priza este terminată.

Priza se verifică în laborator cu aparatul Vicat, se măsoară în ore şi minute. În

condiţii obişnuite (fără accelerator/întărzietor de priză), la cimenturile care se produc la ora

actuală priza nu trebuie să înceapă mai repede de 45 de minute şi nu depăşeşte 10 ore.

Hidratarea granulelor de ciment continuă şi după priză pe seama apei libere şi

a apei absorbite din geluri, ceea ce determină contracţia şi fisurarea gelurilor. Prin

fisuri apa ajunge din nou la ciment , asigurându-se prin acest mecanism continuitatea

procesului de hidratare.

Întărirea cimentului (creşterea rezistenţelor mecanice în timp) poate dura zeci

de ani, producându-se în urma uscării gelurilor (prin pierderea apei spre interiorul

granulelor de ciment care continuă să se hidrateze şi spre exterior prin evaporare) şi

a îmbătrânirii, recristalizării lor treptate. Rezistenţa minimă la compresiune a