instalatie Acetona

description

Transcript of instalatie Acetona

-

1

CAPITOLUL I

TEMA DE PROIECTARE

S se proiecteze o instalaie pentru fabricarea acetonei avnd o

capacitate de producie de 40000 t aceton/an

-

2

CAPITOLUL II

MEMORIU TEHNIC

-

3

n cadrul acestui proiect s-a conceput o instalaie de obinere a

acetonei, acest produs avnd o importan deosebit n diferite domenii

industriale. Tehnologiile de fabricare a acetonei la scar industrial sunt

foarte puine, cele mai importante fiind procedeul cumen i

dehidrogenarea izopanolului. n urma analizei critice a celor dou procedee,

am optat pentru procedeul cumen deoarece produsele secundare rezultate

ii pot gsi ci de valorificare profitabile.

n acest procedeu materia prim de plecare este benzenul i propena

care prin alchilare formeaz cumen, iar acesta prin oxidare i apoi

descompunerea hidroperoxidului de cumen format, duce la obinerea

acetonei i fenolului.

Pentru procedeul ales s-au studiat : cinetica i termodinamica

principalelor reacii ce au loc, pentru a stabili factorii ce influeneaz

procesul i a gsi condiiile optime de lucru.

Faza de alchilare are loc ntr-un reactor izoterm cu catalizator n

strat(acid fosforic) la temperatura de 220C i presiunea de 4050at. Faza

de oxidare se desfoar la temperatura de 110120C, presiunea de

56at. Ca agent de oxidare se folosete aer comprimat. Hidroperoxidul

rezultat n aceast etap se supune mai nti unei operaii de concentrare

ntr-o coloan de distilare operat la vid. n urma concentrrii rezult

hidroperoxid de concentraie 7080%. Faza de scindare a hidroperoxidului

are loc n cataliz acid folosindu-se drept catalizator acid sulfuric

concentrat n caniti mici. Produsul rezultat la scindare este supus

rectificrii pentru separarea componeilor.

Proiectarea s-a realizat cu ajutorul calculelor tehnice i

termodinamice precum i prin calcularea bilanului termic i de materiale.

Din bilanurile termice i de materiale am calculat i consumurile specifice

de materiale i utiliti. n continuare s-a trecut la elemente de

-

4

automatizare i control al procesului, la posibilitile de valorificare a

produselor secundare i la studiul de fezabilitate.

Proiectul s-a finalizat cu norme de tehnic a securitii muncii i

bibliografia care a stat la baza acestuia.

CAPITOLUL III

TEHNOLOGIA FABRICAIEI

3.1. Proprietile produsului i domenii de utilizare

Acetona este un derivat carbonilic alifatic din clasa cetonelor. Alte

denumiri pentru aceton sunt : propanon sau dimetilceton

Caracteristici:

Denumirea uzual : aceton Formula brut : C3H6O Formula molecular :

Formula 3D

CH3 C CH3O

-

5

Proprieti fizice

Este un lichid incolor, volatil, cu miros eteric, solubil n ap, alcool,

eter.

-

6

Tabelul 3.1. Proprieti fizice [1] pag. 12

Proprieti fizice Valori

Masa molecular [g/mol] 58.07914

Punct de topire [C] -95

Punct de fierbere [C] 58.5

Indice de refracie la 20 C 1.345 0.02

Tensiunea superficiala la 20C [N/m] (18.8 3.0)10-3

Densitatea la 20C [kg/m3] 791

Refracia molar la 20C [cm3] 15.97 0.3

Volum molar la 20C [cm3] 75.1 3.0

Polarizabilitatea la 20C [cm3] 6.33 0.5 10-24

Compoziie C(62,24%) H(10,41%) O(27,55%)

Viscozitate la 20C [Pas] 3.31 10-4

Cldura specific la 20C [kj/kgK] 2.160

Cldura de vaporizare [kj/kg] 552.552

Conductivitatea termic la 20C

[W/mK]

0.169

Proprieti chimice [6] pag. 660

-

7

Reactivitatea grupei carbonil este mai mare n cetone dect n

aldehide

Nucleul aromatic micoreaz reactivitatea grupei carbonil. Reactivitatea

variaz astfel n seria aldehidelor i cetonelor :

H2CO>CH3CHO>C6H5CHO

CH3COCH3>C6H5COCH3>C6H5COC6H5

Tipuri de reacii specifice acetonei

1. Reacii de adiie la grupa carbonil

Hidrogenarea acetonei cu sodiu metalic sau amalgan de sodiu, n

soluie apoas, sau alcoolic sau eteric conduce la alcool izopropilic.

Hidrogenarea se poate efectua i n prezena platinei, paladiului sau

nichelului.

CH3 C CH3

O

+ H2 CH3 CH CH3

OH

acetona alcool izopropilic

-

8

Apa oxigenat reaioneaz cu acetona dnd produi de adiie mai

stabili dect hidraii

Reacie lui Baeyer i Villiger(1899). Prin tratarea acetonei cu acid

monopersulfuric, acid peracetic, perbenzoic, sau chiar cu ap oxigenat, se

obine acetat de metil:

acetona

CH3 C CH3

O

O[ ] CH3 C O

O

CH3

acetat de metil

Cetonele reacioneaz cu alcooli formndu-se cetali. Cetalii se obin

i prin reacia cetonelor cu ester ortoformic sau esterul acidului silicic n

cataliz acid :

acetona

CH3 C CH3

O

CHO CH2 CH3O CH2 CH3

O CH2 CH3+

CH3 C CH3

O OCH2CH3 CH2 CH3

+ CHO

O CH2 CH3

ester ortoformic cetal formiat de etil

Cetonele reacioneaz cu 1,2-glicolii, care formeaz cetalii ciclici, cu

cicluri fr tensiune :

R

R

C

C

OH

OHR

R

+CH3

C OCH3

R

R

C

C

O

OR

R

CCH3

CH3+ OH2

Cu etanditiol se obin, din cetone, ditiocetali. Aceti sunt importani

fiindc hidrogenai cu Ni-Raney dau hidrocarbura saturat

corespunztoare :

-

9

CH3C O

CH3+

CH2

CH2

SH

SH - H2O

CH3C

S

CH3S

CH2CH2

H2CH3

CH2CH3

Acidul cianhidric reacioneaz n cataliz bazic cu acetona(reacie de

adiie) cu formarea unei cianhidrine. Reacia este reversibil :

CH3C O

CH3+ HCN

CH3C OH

CH3 C N

Bisulfitul de sodiu, n soluie apoas concentrat, reacioneaz cu

acetona formnd produi de adiie frumos cristalizai, combinaii

bisulfitice :

Substanele acestea sunt srurile unor acizi sulfonici, cu o grup HO

n poziia . Din cauza acestei grupe, acizii liberii respectivi nu sunt stabili, ci

se descompun n aldehid sau ceton, bioxid de sulf i ap.

Pentaclorura de fosfor reacioneaz energic cu acetona nlocuind

atomul de oxigen carbonilic prin doi atomi de clor. Intermediar se formeaz

un produs de adiie, care se descompune termic:

CH3C O

CH3+ PCl5

CH3C

O

CH3

PCl4

Cl

CH3C

Cl

CH3 Cl+ POCl3

2. Reacii de condensare

CH3C

OH

CH3 SO3Na

CH3C O

CH3+ HSO3Na

-

10

Condensrile aldehidelor i cetonelor sunt catalizate de acizi i de

baze. Dup natura substanelor care reacioneaz se utilizeaz baze

puternice, ca hidroxizii alcalini, sau mai slabe: carbonai, bicarbonai,

amine. La fel i tria acizilor variaz dup caz. Se lucreaz fr dizolvani

organici. n alcool se utilizeaz ca agent de condensare uneori metoxidul

sau etoxidul de sodiu. Cte o dat dau rezultate bune unele halogenuri

metalice (ZnCl2, AlCl3, CaCl2), cu caracter acid sau formnd compleci.

Condensrile aldehidelor cu cetone sunt reversibile. n multe cazuri,

echilibrul se deplaseaz nspre produsul de condensare i reversibilitatea

nu poate fi pus n eviden; n alte cazuri, inversiunea reaciei este ns

uor de observat.

Acetona reacioneaz cu acetaldehida formnd etilidenaceton iar cu

benzaldehida d benzillidenaceton(benzalaceton), care poate reaciona

cu o nou molecul de benzaldehid, spre a da dibenzilidenaceton:

CH3C O

CH3+CH3 CH O CH3 CH

OH

CH2 C

O

CH3-H2O

CH3 CH CH C

O

CH3

+CH3

C OCH3

-H2OCHCH

CCHCHCH

CH OCHCH

CCHCHCH

CH CH C

O

CH3

CHCHCCH

CHCHCH O2 +

CH3C O

CH3 CHCHCCH

CHCHCH CH C

O

CH CHCH CH

C CHCH CH-2H2O

Cu catalizatori bazici (NaOH, sau Ca(OH)2), la rece, aceton d un

produs de condensare de tip aldolic ( un cetol), diacetonalcoolul:

-

11

CH3C O

CH3+

CH3C O

CH3

CH3C

OH

CH3 CH2 C

O

CH3

Prin nclzirea diacetonalcoolului cu mici cantiti dintr-un acid, el

pierde o molecul de ap i trece n oxidul de mesitil. Oxidul de mesitil se

obine i direct, prin saturarea acetonei cu acid clorhidric gazos. n acest caz

se mai formeaz i foron, rezultat din condensarea oxidului de mesitil cu

o nou molecul de aceton.

CH3C CH

CH3

CO

CH CCH3

CH3Oxid de mesitil

CH3C CH

CH3

CO

CH3

Forona

Vinilacetilena se condenseaz uor cu acetona, n soluie eteric n

prezen de KOH:

CH3C O

CH3+ CH C CH CH2

CH3C

OH

CH3C C CH CH2

Carbinolii astfel obinui, dau prin tratare cu anhidrida acetic i o

urm de acid sulfuric dienine, n timp ce catalizatorul mercuric de hidratare

a triplei legturi i transform n dieno-cetone:

-

12

CH3C

OH

CH3C C CH CH2

H+

-H2OCH2 C

CH3C C CH CH2

CH2 C

CH3C C CH CH2

Hg2 +CH3 C

CH3

CH C

O

CH CH2

Dienina

Dieno-cetona

Hidroxilamina se condenseaz uor cu acetona formnd o cetoxim:

CH3C O

CH3+ NH2 OH

CH3C N

CH3

OH + OH2

Hidrazina se condenseaz uor i d, cu o molecul de aceton o

hidrazon, iar cu 2 molecule o azin. n acest caz produii de reacie se

numesc cetazine :

CH3C O

CH3+ NH2 NH2

CH3C N

CH3

NH2 + OH2

CH3C N

CH3

NH2 +CH3

C OCH3

CH3C N

CH3

N CCH3

CH3+ OH2

Hidrazona

Azina

Cetazinele se formeaz mai greu dect aldazinele, de aceea

condensarea cetonelor cu hidrazin se oprete, de multe ori, la stadiul

hidrazonei.

Prin piroliza acetonei rezult cetena. Reacia se realizeaz, n

laborator, cu ajutorul unui reactor a crui pies esenial este o spiral de

srm incandescent cufundat n vapori de aceton. Industrial cetena se

-

13

obine trecnd vaporii de aceton, prin tuburi de oeluri aliate speciale, la

700C.

CH3C O

CH3

CH2 C O + CH4

Domenii de utilizare

Acetona este utilizat :

ca dizolvant, de exemplu n cilindri de oel pentru acetilen comprimat;

pentru mtase i lacuri de acetat de celuloz; pentru lacuri i filme de nitroceluloz; pentru fabricarea uleiurilor de uns de calitate; servete ca materie prim pentru fabricarea diacetonalcoolui i a

oxidului de mesitil (dizolvant), a cetenei, a metacrilatului de metil (monomerul sticlei plexi), a cloroformului;

solventul ideal pentru ndeprtarea lacului de unghii, deoarece este un solvent excelent pentru nitroceluloz, se usuc repede i are un pre de cost sczut. Prezint, ns, dezavantajul c degreseaz unghiile, efect ce este micorat de prezen apei;

intermediar n multe sinteze organice.

3.2. Variante tehnologice [9] pag.112

Acetona se poate fabrica dup urmtoarele metode:

-

14

oxidarea cumenului i scindarea hidroperoxidului de cumen la aceton i fenol;

oxidarea direct a unui amestec de propan i butan conducnd la o mare varietate de produse de oxidare, ntre care i aceton;

oxidarea direct a propenei cu aer n prezena unui complex de coordinaie;

dehidrogenarea izopropanolului; adiia apei la acetilen; distilarea uscat a lemnului; distilarea uscat a acetatului de calciu, i anume a produsului brut (

calce cenuie ) obinut prin neutralizarea oetului de lemn de la distilarea lemnului;

prin descompunerea catalitic a acidului acetic cu diveri catalizatori (carbonat de calciu, oxid de aluminiu, toriu, uraniu, zinc, fer sau mangan);

fermentarea zaharurilor provenite din cereale sau a melasei,

Caracteristicile tehnologiilor de obinere a acetonei

1. Oxidarea fenolului i scindarea hidroperoxidului de cumen la fenol i

aceton [3] pag. 119

Prima realizare industrial a acestui procedeu dateaz din anul 1953,

avantajele sale tehnologice i economice au determinat o puternic

extindere a sa, ajungndu-se n prezent ca peste 95% din aceton s se

obin pe aceast cale. Binenteles c s-au dezvoltat mai multe tehnologii

bazate pe acest procedeu, toate avnd la baz trei faze principale:

-

15

obinerea izopropilbenzenului(cumen):

+ CH3 CH CH2

CH

CH3CH3

H3PO4

oxidarea cumenului la hidroperoxid:

CH

CH3CH3

+ O2

C

CH3

CH3

OOH

scindarea hidroperoxidului la fenol i aceton:

Alchilarea benzenului la cumen poate fi realizat practic n prezena

urmtorilor catalizatori: BF3, BF3+HF, AlCl3 +TiCl4, AlCl3+H3PO4, silicat de

aluminiu, oxizi metalici (Zn, Ti, Co,), zeolii etc. Cei mai activi sunt BF3,

H3PO4, i AlCl3. Reacia poate fi realizat chiar i n absena catalizatorilor la

350-500C, 700atm, ntr-o eav de cupru.

Oxidarea izopropilbenzenului se realizeaz n scopul obinerii

hidroperoxidului de cumen, care prin scindare conduce la fenol i aceton.

Procedeul din cumen pentru obinerea acetonei deine peste 70% din

producia mondial a acestui produs.

C

CH3

CH3

OOH

H+OH

+ CH3 C CH3O

-

16

Oxidarea izopropilbenzenului se realizeaz cu aer folosindu-se drept

catalizatori hidroperoxid de sodiu. Pentru a reduce perioada de inducie se

adaug mici cantiti de hidroperoxid sau ali catalizatori ca rezinai de

mangan i cobalt, sruri de fier i nichel, formiat de sodiu, carbonat de

calciu. Reacia se poate conduce n emulsie apoas sau n absena acesteia.

Cnd se lucreaz n emulsie, procesul are loc la un pH=8,510,5 n prezen

de emulgator(alchilsulfonai de sodiu). Oxidarea se realizeaz la 110-120C,

4-5atm, n reactor, tip coloan cu talere i cu sistem de preluare a cldurii

pentru fiecare taler.

Oxidarea este condus pn la o acumulare de hidroperoxid de cumen

n faz lichid de 20-25%, dup care amestecul de reacie se fracioneaz la

un vacuum de 30mmHg i o temperatur de 85-92C.

Izopropilbenzenul netrasformat se recircul la oxidare. Hidroperoxidul

de cumen se supune descompunerii n prezena acidului sulfuric (conc).

Temperatura n reactorul de descompunere se menine ntre 40 i 60C prin

recircularea amestecului de reacie print-un rcitor exterior.

Amestecul de reacie se supune apoi unui proces de fracionare,

separndu-se aceton, fenolul. Rezult de asemenea rezidii(gudron)

Avantaje:

materii prime uor de procurat; produsele secundare rezultate au multe aplicaii industriale; costuri de fabricaii mici n comparaie cu profitul obinut randamente mari n produsele principale; automatizarea procesului.

Dezavantaje:

condiiile de exploatare sunt severe;

-

17

2. Oxidarea direct a unui amestec de propan i butan conducnd la o

mare varietate de produse de oxidare, ntre care i aceton [9] pag.149

Fracia C3-C4 se amestec cu oxigen i apoi se prenclzete pn la o

temperatur de 350-370C i apoi se trimite n reactorul de oxidare.

Datorit faptului c reaciile de oxidare sunt puternic exoterme,

temperatura n reactor urc la 430-450C. n urma procesului de oxidare

rezult un amestec de reacie ce conine: alcooli primari (metanol, etanol,

propanol, butanol), alcooli secundari (izopropanol, izobutanol), aldehide

(formaldehid, acetaldehid, aldehid propionic), cetone (aceton,

metiletilceton), C3-C4 nereacionai, CO, CO2, CH4 C2H6,C2H4 (ca urmare a

reaciilor de cracare). Separarea componentelor se realizeaz prin absorbia

ntr-o soluie de aldehid formic i de asemenea n ap. n prima coloan

de absorbie (splare cu o soluie de 4% aldehid formic ) se reine n

principal aldehid formic, iar n a doua coloan (splare cu ap) se rein

ceilali componeni volatili. Excesul de hidrocarburi se poate recircula direct

n instalaie, sau pentru evitarea acumulrii de gaze inerte (CO, CO2), se

supune n prealabil unui proces de separare, fie prin absorbie ntr-un ulei

sau prin adsorbie pe crbune activ.

Dintr-un kg de hidrocarburi C3-C4 rezult: 200-300g CH2O, 200-300g

CH3CHO, 150-220g CH3OH, 30-60g CH3COCH3, 200-250g amestec de

solveni.

La baza primei coloanei rezult o soluie de aldehid formic de 15-

25%. Aceasta mai conine acetaldehid, produi volatili, acizi

Purificarea soluie se realizeaz prin distilare (separ aldehida

acetic), prin extracie cu solveni (separ impuritile organice) i prin

tratare cu rini schimbtoare de ioni.

Se obine o soluie de 35-40% aldehid formic. Amestecul de

componeni uor volatili care se separ n a doua coloan se prelucreaz

-

18

prin rectificare, distilare azeotrop, hidrogenare. Pentru separarea

metanolului se realizeaz o distilare azeotrop folosind heptan.

Cnd nu se urmrete separarea cetonelor i a aldehidelor superioare

acestea sunt hidrogenate la alcooli primari i secundari n prezen de Ni,

catalizator, la 150C i 27-54 at, n exces de hidrogen.(figura 3.1.)

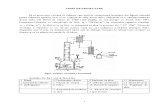

Fig . 3.1. Fluxul tehnologic al oxidrii unui amestec de propan i butan.

1-vas de amestecare; 2-prenclzitor; 3-reactor de oxidare; 4-rcitor; 5-

coloan de absorie aldehid formic; 6,8,10-pompe; 7-coloan de

absorbie compui volatili; 10-coloan de desorbie.

I-fracia C3-C4; II- oxigen tehnic 95% III-ap; IV- compui volatili;

V- soluie aldehid formic.

Avantaje:

se obin alcooli primari i secundari inferiori. Dezavantaje:

cantiti mici de aceton; temperaturi de lucru ridicate; necesit un control bun al temperaturii.

-

19

3. Oxidarea direct a propenei cu aer n prezena unui complex de

coordinaie [9] pag 163

Propilena se oxideaz n faz gazoas n prezen de catalizatori, n

ideea obinerii acroleinei sau a acidului acrilic. Pentru obinerea acroleinei,

oxidarea propenei se conduce la 350-370C, 10 atm, n prezena oxidului

cupros depus pe suport. Ca agent de oxidare se utilizeaz oxigen, diluat cu

abur. Se lucreaz la un timp de contact cuprins ntre 0,1 i 2 secunde,

obnndu-se un randament de 65-85%. Amestecul iniial cu care se

alimenteaz reactorul are compoziia: 2,64% C3H6; 7,9% O2; 68,5% H2O

(procente volumetrice).

n timpul oxidrii au loc reacii secundare prin care se formeaz

CO2, CO, acetaldehid, aceton, aldehid propionic.

Separarea n stare pur a acroleinei din aceste amestecuri este

dificil i de aceea amestecul de reacie se supune de regul oxidrii n

continuare pentru obinerea acidului acrilic.

n cazul n care oxidarea propenei are ca scop direct obnerea

acidului acrilic, procesul se poate realiza ntr-un singur reactor la 400-500C

n prezen de oxizi de molibden, dar randamentele sunt mici. Din aceste

considerente acidul acrilic se obine prin oxidarea propenei n dou trepte,

n prima treapt rezult acrolein care apoi se oxideaz mai departe. Se

lucreaz cu reactoare multitubulare cu catalizator n strat fix, compoziia

catalizatorului difer pentru cele 2 trepte, dar ambii sunt pe baz de

molibden.

Avantaje:

se formeaz acidul acrilic intermediar la fabricarea sticlei plexi. Dezavantaje:

-

20

cantiti mici de aceton; temperatur i presiune de lucru ridicate; reacie foarte exoterm.

4. Obinerea acetonei prin dehidrogenarea izopropanolului [9] pag.101

Acetona se poate obine prin dehidrogenarea izopropanoloului:

CH3 CH CH3OH

CH3 C CH3

O

+ H2

i acest procedeu este n declin deoarece actualmente cea mai mare

parte (peste 70%) din aceton rezult ca produs secundar la fabricarea

fenolului prin oxidarea cumenului.

Procesul de dehidrogenare se realizeaz la 325-400C n prezent de

catalizator. n calitate de catalizatori se utilizeaz : zinc, cupru, compui ai

cuprului i cromului. n prezen cuprului redus gradul de trasformare este

de aproximativ 96%.(figura 3.2.)

Fig. 3.2. Schema de flux tehnologic pentru fabricarea acetonei prin

dehidrogenarea alcoolului izopropilic

1-cuptor; 2-reactor; 3-coloan splare; 4-coloan fracionare.

-

21

Avantaje:

rezult cantitai mari de aceton, acetona fiind produsul principal; randament mare de transformare.

Dezavantaje:

materie prim este scump; condiii de exploatare severe.

5. Fabricarea acetonei prin adiia apei la acetilen [9] pag.112

Fabricarea acetonei din acetilen se bazeaz pe reacia:

Aceast reacie are loc n prezena catalizatorilor pe baz de oxid de

fier sau oxid de zinc. Acest procedeu a fost abandonat din cauza preului de

cost al acetilenei.

Avantaje:

rezult aceton pur. Dezavantaje:

CH CH + 3H2O CH3 C CH3O

+ CO2 + OH22

-

22

materia prim este scump

6. Distilarea uscat a lemnului

Prin distilarea uscat a lemnului rezult o faz lichid(gudron de

distilare) i o faz gazoas( gaze uoare). Principalul produs al distilrii

lemnului este metanolul care se mai numete i spirt de lemn. Alturi de

metanol se mai gsesc i cantiti mici de aceton. La distilarea uscat

lemnului rezult i oet de lemn care prin neutralizare cu hidroxidul de

calciu se obine acetatul de calciu. Prin descompunerea acetatului de

calciu se obine aceton.

3.3. Alegerea variantei optime

Dintre tehnologiile prezentate mai sus prezint interes fabricarea

acetonei prin procedeul cumen i prin dehidrogenarea izopropanolui. Unele

din metodele de preparare prezentate nu sunt aplicate la scar industrial

ci doar n laborator(distilarea uscat a acetatului de calciu, i anume a

produsului brut ( calce cenuie ) obinut prin neutralizarea oetului de lemn

de la distilarea lemnului, descompunerea catalitic a acidului acetic cu

diveri catalizatori (carbonat de calciu, oxid de aluminiu, toriu, uraniu, zinc,

fer sau mangan)). n unele tehnologii acetona este doar produs secundar i

se gsete i n cantiti foarte mici(oxidarea direct a unui amestec de

propan i butan conducnd la o mare varietate de produse de oxidare, ntre

care i aceton, distilarea uscat a lemnului, fermentarea zaharurilor

provenite din cereale sau a melasei,)

Dintre cele dou procedee care prezint interes mai avantajos este

procedeul cumen. Ceea ce face procedeul cumen mai bun este valorificarea

produselor secundare. n acest procedeu produsul principal este fenolul iar

-

23

acetona este produsul secundar, dar aceasta rezult ntr-o cantitate foarte

mare. n acest procedeu costurile de fabricaie sunt mici i profitul este

foarte mare.

Din punct de vedere tehnologic aceast tehnologie ofer

posibilitatea de perfecionare i modernizare n viitor i nu este poluant

Tabelul 3.2. Produsele secundare rezultate la obinerea fenolului

prin procedeul cumen [3] pag 123

Denumirea produsului Cantitatea [kg/t fenol) Domenii de utilizare

Aceton 600 Solvent, metacrilat de

metil, sinteze chimice

-Metilstiren

100 Elastomeri, cumen

Diizopropilbenzen 70 Acid tereftalic

Acetofenon 30 Ind. fitofarmaceutic

Cumil fenoli 12 Sinteze fine

Oxid de mesitil 5 Sinteze fine

n cellalt procedeu costurile de fabricaie sunt mai mici dect n

cazul obinerii acetonei prin procedeul cumen dar profitul nu este mare

deoarece se obine numai aceton pur.

-

24

3.4. Descrierea procesului tehnologic adoptat [5] pag.108

Fazele principale de obinere simultan a fenolului i acetonei sunt

urmtoarele:

1. Obinerea cumenului prin alchilarea benzenului cu propen.

Materia prim, benzenul i fracia propan-propilen n raport molar

8:1 se amestec n vasul de amestecare (1) (se alege aceste raport pentru a

limita formarea polialchilbenzenilor), dup care cu ajutorul pompe (2) este

trecut prin prenclzitorul (7) unde se nclzete la temperatura de 220C i

apoi este adus pe la partea superioar a coloanei de alchilare care are

catalizatorul, acid ortofosforic depus pe kiselgur aezat n straturi.

Pentru reglarea temperaturii se introduce propan recirculat n cteva

puncte, pe nlimea reactorului. Pentru meninerea activitii n curentul

de propan se introduce ap. Pentru diluarea amestecului de reacie se

introduce o parte din propanul separat. Durata de exploatare a

catalizatorului este de cca 3 ani. Efluentul cu ajutorul pompei (5) este

trecut mai nti printr-un recuperator de cldura (6) care prenclzete

amestecul de reacie, dup care merge la coloanele de separare. n coloana

+ CH3 CH CH2

CH

CH3CH3

H3PO4

-

25

(8) se separ propanul . O parte din acesta servete pentru reglarea

temperaturii n reactorul de alchilare i o parte se recupereaz n rezervorul

(13) iar o parte se introduce pentru diluarea amestecului de reacie.

Amestecul de la baza coloanei (8) este transportat cu pompa (9) ctre

coloana (14) unde se separ benzenul nereacionat. Acesta se recircul n

vasul de amestecare mpreun cu benzenul proaspt alimentat din

rezervorul (18). Amestecul de la baza coloanei (14) este transportat cu

pompa (15) n coloana (19) unde se separ izopropilbenzenul de

polialchilbenzenii formai. Polialchilbenzenii sunt colectai n rezervorul (21)

iar cumenul este colectat n rezervorul (24).

Cu ajutorul pompei (25) cumenul este trecut la reactorul de oxidare

(26).

-

26

Fig .3.3. Fluxul tehnologic al obinerii fenolului i acetonei

1-vas de amestecare(benzen- fracie C3); 2, 3, 5, 9, 12, 15, 19, 25, 36, 40, 44, 48, 51,-pompe centrifuge; 4-alchilator; 6-prenclzitor; 7, 10, 16, 22,

27,28, 30, 37,42,46,52, 56- schimbtoare de cldur; 8-depropanizator; 11, 17, 23, 38, 47, 53, 57-vase tampon; 13-rezervor propan separat; 14-

coloan de rectificare pentru separarea benzenului; 18-rezervor benzen prospt; 20-coloan de rectificare;21-rezervor polialchilbenzeni; 24-

rezervor cumen; 26-reactor de oxidare; 29, 31-separator gaz-lichid; 32-rezervor apa; 33-vas de spalare; 34-rezervor apa de splare; 35-coloan

-

27

de rectificare; 39-decantor; 41- -reactor de descompunere a hidroperoxidului de cumen; 43-vas de neutralizare, 45, 50, 55, coloane de rectificare pentru separarea amestecului rezultat la descompunere; 49-rezervor aceton; 54-rezervor fenol

-

28

2. Oxidarea cumenului la hidroperoxid de cumen

CH

CH3CH3

+ O2

C

CH3

CH3

OOH

Oxidarea se poate face n soluie apoas cnd n calitate de

catalizatori se folosesc mici cantiti de sare de sodiu a hidroperoxidului de

cumen la care se adaug rezinat de calciu i cobalt, sruri feroase, NiCO3,

Na2CO3 i se asigur un pH alcalin care poate fi cuprins ntre 8,510,5.

Oxidare se poate face i n emulsie cnd se utilizez drept catalizatori

mersolai alcalini pentru pH alcalin. Reglarea temperaturii este greu

realizat. Temperatura n reactor trebuie s fie cuprins ntre 110120C

Orice cretere a temperaturii genereaz explozii. Agentul termic folosit

pentru reglarea temperaturii este apa. Reactorul de oxidare este tip

coloan cu talere perforate n care cei doi reactani circul n contracurent.

Prin intermediul unui ventilator este adus aerul comprimat pe la baza

coloanei iar pe la partea superioar este adus cumen proaspt i recirculat.

Pe fiecare taler prin intermediul unei serpentine circul apa de rcire. Pe

fiecare taler are loc o dispersare a aerului n faza lichid. La intrarea n

reactor cumenul este nclzit pn la temperatura de 100C n

prenclzitorul (27). Reacia de oxidare este o reacie exoterm cu degajare

de cldur. La vrful reactorului se elimin efluentul format din cumen(n),

hidroperoxid de cumen, cumen recirculat, oxigen, azot, monoxid de carbon,

dioxid de carbon i alte produse de reacie secundare n cantiti mici.

Pentru accelerarea reaciei de oxidare s-a propus un numr mare da

catalizatori:

-

29

1. Sruri de metale grele, ( naftena i rezinai de cobalt, mangan, plumb, n concentraie de 0,250,5%;

2. Formiat de sodiu; 3. Carbonat de sodiu; 4. Amine teriare, acid etilen diaminotetraacetic 1%.

Amestecul de la vrful coloanei se trece la separarea cumenului nereacionat. Acesta se rcete mai nti n rcitorul (28) cu ap. Prin rcire rezult o faz lichid i o faz gazoas care se separ n separatorul (29). Din faza lichid se recircul o parte din cumen nereacionat care antreneaz i o parte din hidroperoxid. Faza lichid care conine o cantitate mare de hidroperoxid se trimite la splare n vasul(33). Amestecul gazos care antreneaz i o parte din cumen se rcete cu sol n rcitorul (9) cnd rezult iar o faz lichid i o faz gazoas. Faza lichid format numai din cumen se recircul la oxidare. Amestecul format din hidroperoxid de cumen i cumen(n) i alte produse(-metilstiren) dup ce se spal este trecut la o coloan de rectificare operat la vid. Concentraia hidroperoxidului de cumen dup oxidare este de obicei cuprins ntre 18 i 30%. Se lucreaz la 80-90C n coloan i la un vid de 30 mmHg. La vrful coloanei se separ cumen(n) iar la baza coloanei se separ HPC. Separarea prin distilare sub vid a hidroperoxidului trebuie s fie condus, nct s nu se ajung la temperatura de descompunere a hidroperoxidului.

Concetraia hidroperoxidului la ieirea din coloana de rectificare este de 7585%. Cumen separat la vrful coloanei se recircul la oxidare iar HPC concentrat mpreun cu alte produse secundare se trimite la faza de scindare care are loc n reactorul(41).

3. Scindarea hidroperoxidului de cumen la aceton i fenol

C

CH3

CH3

OOH

H+OH

+ CH3 C CH3O

-

30

Scindarea are loc n faz omogen folosindu-se drept catalizator n

cantiti mici(0,2 1%) acid sulfuric concentrat. Temperatura de reacie este

de 5055C iar timpul spaial este de 30 min. Reacia este foarte exoterm.

ndeprtarea cldurii de reacie se face prin recircularea produsului printr-

un rcitor extern (42). Recircularea masei de reacie are i avantajul c

impiedic formarea de 2 faze, realiznd asfel un contact intim ntre

catalizator i hidroperoxid. Acidul sulfuric catalizeaz i reacia de formare a

oxidului de mesitil. De aceea concentraia acidului sulfuric n masa de

reacie trebuie meninut la un nivel constant, ct mai sczut, care s

asigure ns scindarea complet a hidroperoxidului.

Produsul scindat este rcit i separat n dou faze. Dup ndeprtarea

fazei apoase acide se neutralizeaz cu soluie de hidroxid de sodiu 2%. n

unele procedee neutralizarea se realizeaz cu mase schimbtoare de ioni

bazice. Neutralizarea are loc n vasul (43).

Hidrolizatul neutru este separat ntr-o coloan de distilare n 2 fracii.

Fracia de vrf conine cea mai mare parte din aceton, iar fracia din baza

coloanei conine fenolul brut. Fenolul brut se trimite la faza de purificare n

coloana (50). La vrful coloanei se separ fenol iar la baza se separ cumen

brut. Cumenul brut este trimis la purificare n coloana (55) dup care se

recircul la faza de oxidare.

Schema pe faze principale

-

31

-

32

3.4.1. Caracteristicile materiilor prime i auxiliare pentru procedeul

cumen. Indici de calitate.

Materiile prime pentru procedeul cumen sunt benzenul, propen i

aerul. Benzenul i propena se folosesc n faza de obinere

izopropilbenzenului iar aerul se folosete n faza de oxidare a cumenului. n

aceast tehnologie ca materiale auxiliare se folosesc: acid sulfuric,

catalizator utilizat n etapa de scindare a hidroperoxidului de cumen i

acidul ortofosforic, catalizator utilizat n etapa de alchilare a benzenului.

Benzenul Hidrocarbur aromatic mononuclear, masa

molecular 78,05, punct de topire 5,48C, punct de fierbere 80,08C. Se

gsete n petrolurile aromatice (asfaltoase ), de unde se extrage.

Mari cantiti de benzen se obin prin distilarea uscat a crbunilor

sau prin aromatizare. A fost obinut sintetic din acetilen, metod avnd

doar importan tiinific [1] pag. 96:

CH CHCH

CH

CH

CH

CH

CH3

temp

-

33

Metode de obinere [10] pag. 327

1. Separarea benzenului din gudroanele de cocs

Prin distilarea uleiului uor se recupereaz n primele fraciuni

benzenul brut. Pentru a ajunge la un benzen pur, apt pentru a fi utilizat ca

materie prim n industria de sintez organic, benzenul brut este supus

unor operaiuni de distilare, fracionare i rafinare. Mai nti benzenul brut

care este mpurificat cu aromate superioare, naftalin baze piridinice, fenoli

tiofeni etc. este supus unei distilri simple cnd se obin fraciunile:

5. Capul de distilare, se folosete ca benzin usoar; 6. Fraciunea I, interval de distilare 80-105C; 7. Fraciunea II, intrevalul 105-200C; 8. Reziduu.

Prima i a doua fraciune se rafineaz cu H2SO4, pentru ndeprtarea

olefinelor i bazelor piridinice apoi cu NaOH pentru ndeprtarea fenolilor.

Benzenul rafinat se spal cu ap, se decanteaz i apoi se fracioneaz.

Dac este nevoie fraciunile pot fi dinou rafinate. Rectificarea se face ntr-

un sistem de trei coloane (figura 3.4.)

-

34

Fig. 3.4. Fracionarea benzenului brut

2. Separarea benzenului din fracii petroliere [10] pag. 343.

Adsorbia

Aceast metod se bazeaz pe proprietatea hidrocarburilor

aroamtice de a fi adsorbite de anumite solide (silicagel) alumin site

moleculare. n principiu, procedeul comport urmtoarele faze:

Adsorbia propriu-zis a hidrocarburilor aromatice; Desorbia (printr-un eluent, prin cldur sau ambele); Separarea de eluent(dac este cazul).

Obinuit n coloana de absorbie se introduce, ntre benzin i

desorbant, un lichid tampon format din hidrocarburi(butani sau amestec de

pentani) cu o cifr de adsorbie inferioar aceleia a hidrocarburilor

aromatice adsorbite.

Pentru a evita dezactivarea adsorbantului materia prim (benzin,

petrol lampant) ct i eluentul sunt supuse n prealabil unei operaii de

uscare. Temperatura de adsorbie este de 30-40C iar presiunea, cnd se

lucreaz cu butan ca lichid tampon, de 6 atm (figura 3.5.).

-

35

Fig. 3.5. Schema de principiu a unei instalatii pentru separarea

hidrocarburilor aromatice prin adsorbie

1- vas de uscare; 2-coloan de adsorbie; 3,4,5-coloane de

fracionare

-

36

Distilarea extractiv [10] pag. 347

Distilarea extractiv pentru separarea hidrocarburilor aromatice din

benzine const n distilarea unui amestec de hidrocarburi nearomatice cu o

singur hidrocarbur aromatic, ntr-o coloan cu talere. Agentul de

extracie se introduce pe la vrful coloanei, dizolv hidrocarbura aromatic

i o antreneaz ctre blaz, lsnd s distile numai hidrocarburile

nearomatice care, la rndul lor, antreneaz mici cantiti de solvent. Dup

condensare i rcire, hidrocarburile nearomatice sunt splate i evacuate,

iar amestecul de dizolvant i hidrocarbur aromatic dizolvat este supus

distilrii pentru purificarea hidrocarburii aromatice i pentru recuperarea

dizolvantului, care este readus n circuit.

Principalii ageni utilizai sunt: anilin, furfurol, nitrobenzenul, fenolul

utilizat de Shell i mai recent N-metilpirolidona(Lurgi) i morfolin (procedul

Morphylane) (figura 3.6.)

-

37

Fig. 3.6. Schema de flux a separrii aromaticelor prin distilare extractiv

cu N-metilpirolidon, procedeu DISIPATEX (Lurgi).

Principalele caracteristici ale dizolvanilor sunt:

s aib o putere de solvatare ridicat; s prezinte selectivitate ridicat, astfel ca s se obin un produs de

nalt puritate; s prezinte o densitate ct se poate mai diferit de cea a materiei

prime; productivitatea extractorului crete cu diferena de densitate dintre faze;

s aib o viscozitate ct mai sczut; productivitatea extractorului se diminueaz cu creterea vscozitii.

punctul de firbere al solventului s fie net diferit de cele ale hidrocarburii aromatice;

-

38

s prezinte o stabilitate termic bun; s nu fie toxic, lipsit de aciune coroziv. s se prezinte sub form lichid n condiiile de depozitare i s aib

un pre sczut.

Hidrodezalchilarea [10] pag. 356

Obinerea benzenului prin hidrodezalchilare se bazeaz pe

dezalchilarea metilbenzenilor sub aciunea hidrogenului cnd grupele alchil

fixate la nucleu sunt eliminate sub form de metan.

Ca reacii secundare se pot nota:

CH

CH

CH

CH

CH

CH +3H2

CH2CH2

CH2

CH2

CH2CH2

CH2CH2

CH2

CH2

CH2CH2

+ 6H2 6CH4

n-C6H14 + 5H2 6CH4

CH4 C + H2

CH

CH

C

CH

CH

CH

CH3

+ H2CH

CH

CH

CH

CH

CH +CH4

-

39

Hidrogenul necesar procesului poate proveni de la electroliz, gaz de

sintez, gaz de furnal. n prealabil este tratat pentru eliminarea oxizilor de

carbon i a impuritilor de sulf. Recircularea hidrogenului depinde de

puritatea sa. Pentru a evita pierdere mare de hidrogen la purj se face o

separare de metan prin criogenie.

Domeniul condiiilor de lucru n care sunt operate reactoarele de

dezalchilare (termic sau catalitic) este cuprins n urmtoarele limite

Temperatura: peste 540C

Presiunea: 2070 at

Conversia : 6090%(la o trecere)

Hidrogen/materie prim: 3/1-10/1

Pentru producerea benzenului poate fi folosit teoretic, orice

hidrocarbur alchil-benzenic; materia uzual este toluenul.(figura. 3.7.)

-

40

Fig. 3.7. Schema de principiu a unei instalaii de hidrodezalchilare

1-cuptor; 2-reactor; 3-separator de nalt presiune; 4-coloan de tratare; 5-

coloana de stabilizare; 6-coloan de separare a benzenului

Indici de calitate a benzenului conform Standardului international ISO

5271-1979

Tabel 3.3. Caracteristici impuse

Caracteristici Specificaii

Claritate Limpede i fr impuriti n

suspensie

-

41

Culoare Mai puin nchis dect a soluiei

martor colorate cu 20 uniti

Densitate la 20C Cuprins ntre 0,878 i 0,881 g/ml

Ap nedizolvat la 20C Lips

Indice de colorare sulfuric Culoarea stratului acid mai puin

nchis sau echivalent cu cea a

soluiei etalon ce conine 0,2g

dicromat de potasiu la 1000 ml

soluie

Coninut de sulf total Max. 2 mg/kg

Neutralitate Reacie neutr

Reziduu la evaporare Max. 5 mg/100ml

Punct de cristalizare Min. 5,35C

Benzenul cocsochimic se livreaz n vagoane cistern, cu sau fr

serpentin, autocistern, butoaie metalice, bidoane metalice, respectnd

condiiile prevzute n STAS 4225-69 pentru hidrocarburi aromatice.

La livrare, produsul va fi nsoit de un document, avnd nscrise

urmtoarele specificaii.

- marca de fabric; - denumirea produsului; - numrul lotului; - mas brut;

-

42

- ara; - numrul cisternelor, bidoanelor sau butoaielor.

Propilen

Este materia prim care alturi de benzen, se folosete n etapa de

alchilare. Aceasta reprezint agentul de alchilare. Propilena i alte olefine

inferioare se obin industrial prin descompunerea termic a hidrocarburilor

(piroliz sau cracare). n multe instalaii industriale se lucreaz cu

amestecuri de etan i propan cnd alturi de etilen rezult ca subprodus

valoros propilen. Surse importante de olefine inferioare sunt i cracarea

fraciilor petroliere uoare i grele precum i petrolul brut.

Procedee industriale

Procedeul endoterm BASF [10] pag. 266

Cldura necesar reaciei este introdus prin intermediul materialului

solid(nisip, corundum), sub form de granule. Acesta este nclzit separat

ntr-un alt aparat n care se arde cocsul depus pe granule; prin urmare

procedeul se caracterizeaz prin sistemul reactorregenerator.

Regeneratorul este realizat n forma unui transportor pneumatic. n figura

3.8. este prezentat schema de flux tehnologic a acestui procedeu.

-

43

Fig. 3.8. Schema de flux a procedeului endoterm BASF

1-regenerator; 2-reactor; 3 i 4-vase de stocare; 5-cicloane;

6-schimbtoare de cldur; 7-separator; 8-coloan; 9-rcitor;

-

44

Procedeul exoterm BASF [10] pag. 268

Sistemul reactor-regenerator poate fi realizat compact ntr-un singur

aparat, dac efectul termic global al reaciei poate fi fcut exoterm. n

principiu acesta se realizeaz cuplnd reacia endoterm cu una exoterm.

Folosind un strat fluidizat format din cocs de petrol n care se injecteaz

att hidrocarbur ct i oxigen se obine o separare suficient a reaciilor

exoterme i endoterm. Reaciile endoterme au loc n spaiul de gaz al

reactorului pe cnd celelalte au loc pe suprafaa granulelor de cocs, care

rein i fraciunile mai grele, i acestea vor participa la combustie. Se

realizeaz n acest fel un bilan energetic favorabil, uor exoterm reacia

decurgnd ntre 650 950C. n figura 3.9. este dat schema de flux

tehnologic a acestui procedeu.

-

45

Separarea propilenei din amestecul gazos rezultat la piroliza fracilor

petroliere se face ntr-un sistem ce cuprinde mai multe faze:

rcirea brusc a gazelor; rcire primar n vederea separrii compuilor grei; rcirea secundar; compresie; ndeprtarea compuilor acizi; uscarea gazelor; conversia acetilenelor; demetanarea; separarea H2; deetanarea; separarea etan etilen; depropanarea;

-

46

separarea propan propilenei; debutanarea.

Schema de flux a unei instalaii de piroliz la temperaturi joase este

prezentat n figura 3.10.

-

47

Fig. 3.10. Schema de flux tehnologic a prelucrrii gazelor de piroliz.

1 turnuri de uscare ; 2 coloan de demetanizare ; 3 coloan de separare a etilenei ; 4 coloan de

separare a etanului ; 5 coloan de separare a propilenei ; 6 coloan de separare a propanului ; 7 rcitoare

-

48

-

49

La vrful coloanei de demetanizare trebuie s se menin o

temperatur de cca. -90C. Dup efectuarea demetanizrii separarea se

poate face pe grupe de hidrocarburi cu acelai numr de atomi de

carbon(fraciunile etan eten, propan propen, butan buten sau se

pot obine hidrocarburile individuale. [9] pag. 287

Indici de calitate pentru propen conform STAS 11113-79

Tabelul 3.4. Indici de calitate

Propilen, %vol, max 90

Hidrocarburi C1C4, % vol, max -

Metan +etan + etilen, %vol, max -

Acetilen + metilacetilen, %vol, max -

Etan + etilen, %vol, max 0,5

Propan, %vol, max -

Propan + butan, %vol max -

Propandien, %vol max -

Propandien + acetilen + CO2 ,%vol, max 0,2

Butan + butilene, %vol, max 1

Butilene, %vol, max -

Hidrocarburi C4 nesaturate, %vol, max -

Hidrogen, %vol, max -

-

50

Oxid de carbon + CO2 , %vol, max -

Ap , %vol, max -

Sulf total, %vol, max 0,010

Aer

Este un amestec de gaze care alctuiete straturile inferioare ale

atmosferei. Conine oxigen (20,94% vol., azot 78% vol., gaze rare

(aproximativ 1%) care constituie componenii permaneni ai aerului.

Concentraia acestor elemente n aerul atmosferic este practic aceeai

pretutindeni. Aerul mai conine cantiti variabile de oxid de carbon i

vapori de ap. Aerul pur este incolor, fr miros i fr gust. Prin rcire

puternic i sub presiune poate fi lichefiat.

nainte de a fi folosit, aerul este supus purificrii, n vederea

ndeprtrii urmelor de praf i a altor impuriti ca: SO2, CO2, NO2, N2O, NO,

hidrocarburi.

Acidul sulfuric [1] pag. 24

Acesta este folosit n concentraii de 5% n etapa de scindare a

hidroperoxidului de cumen. Industrial se obine prin 2 procedee:

procedeul prin contact; procedeul camerelor de plumb.

n ambele procedee prima etap const n obinerea dioxidului de

sulf prin prjirea sulfurilor minerale, n special a piritei i purificarea acestui

gaz. A doua etap const n oxidarea catalitic a dioxidului de sulf la trioxid

de sulf. i absorbia anhidridei sulfurice formate. n primul procedeu,

-

51

oxidarea se realizeaz n prezena unui catalizator(Pt, azbest platinat sau

pentaoxid de vanadiu), iar n al doilea procedeu oxidarea se face cu O2 din

aer prin intermediul oxizilor de azot. n ambele cazuri reacia de baz este

urmtoarea:

42222 SOHOHO21SO ++

n stare pur este un lichid incolor, uleios, foarte higroscopic. Se

amestec n orice proporie cu apa cu degajare de cldur.

Acidul fosforic [1] pag. 18

Este unul dintre cei mai vechi compui ai fosforului. n laborator se

prepar prin oxidarea fosforului cu acid azotic sau prin tratarea oxidului de

fosfor sau pentaclorurii de fosfor cu ap.

Industrial se obine sub aciunea acidului sulfuric diluat asupra

fosfatului de calciu natural. n stare pur este o substan solid cristalin

incolor, uor solubil n ap.

3.4.2 Consideraii teoretice

3.4.2.1. Mecanismul reaciilor chimice principale

1. Mecanismul de reacie pentru faza de alchilare a benzenului

-

52

Mecanismul de reacie este o substituie electrofil n care reactantul

electrofil este carbocationul secundar izopropil. Acesta rezult prin

interaciunea catalizatorului cu agentul de alchilare.

CH2 CH CH3 + H+ CH3 CH

+ CH3

+ CH3 CH+ CH3

lent+

H CHCH3

CH3H CH

CH3

CH3

+

H CHCH3

CH3

+

H CHCH3

CH3

+rapid

CHCH3CH3

+ H+

H3PO4 H2PO4- + H

+

H+ H2PO4+ H3PO4-

+ CH3 CH CH2

CH

CH3CH3

H3PO4

-

53

2. Mecanismul de reacie pentru faza de oxidare a cumenului

La oxidarea cumenului are loc o faz de iniiere a reaciei prin

intermediul radicalilor liberi [5]:

RH + O2 R. + HOO.

R. + O2 ROO. + RH ROOH + R.

R. = radical cumil C6H5 C.(CH3)2

3. Mecanismul de reacie pentru faza de scindare a hidroperoxidului

C

CH3

CH3

O OH

OH

+ CH3 C CH3O

H2SO4

CH

CH3CH3

+ O2

C

CH3

CH3

OOH

-

54

Transformarea hidroperoxidului de cumen n fenol i aceton are loc

n cataliz acid (H2SO4, diluat), este o reacie ionic, avnd ca intermediar

un semiacetal al acetonei.

Reacia decurge cu vitez mare, fiind catalizat i de ali acizi tari,

minerali sau organici; aciunea catalitic fiind determinat i de tria

acidului. Acizi fosforic i oxalic sunt mult mai puin activi dect acidul

sulfuric. [12] pag. 125.

Reaciile secundare care au loc n proces

Reactia principal de formare a hidroperoxidului este nsoit de

reacii secundare, care pot se formula simplificat astfel:

CCH3

CH3

O OHH+ C

CH3

CH3

O O+ HH

-H2O

C

CH3

CH3

O+migrare 1,2

OC+CH3

CH3

OH2+

-H+

O C

CH3

CH3

OH O + CCH3

CH3

O+

H

OH

+ CH3 C CH3O

semiacetal al acetonei

ion oxoniu

-

-

55

Formarea dimetil fenil carbinolului din hidroperoxid:

sau direct din cumen :

Formarea acetofenonei:

Formarea peroxidului de cumen

CCH3

CH3

O OH CCH3

CH3

OH 1/2O2+

CHCH3

CH3

+ 1/2O2 CCH3

CH3

OH

CCH3

CH3

O OH C

CH3

O + CH3 OH

-

56

Reacia principala de scindare a hidroperoxidului de cumen este

nsoit i de reacii secundare:

Condensarea fenolului cu dimetil fenil carbinolul cu formarea cumil fenolului:

Deshidratarea dimetil fenil carbinolului format la -metil stiren:

Dimerizarea -metil stirenului cu fenol:

Condensarea fenolului cu aceton cu formarea de bisfenol:

CCH3

CH3

OH + OH CCH3

CH3

O OH + OH2

CCH3

CH3

OH CCH2

CH3

+ OH2

CCH2

CH3+ OH

CH

CH3

CH2 OH

CCH3

CH3

O OH2 CCH3

CH3

O C

CH3

CH3O + OH2

-

57

Formarea oxidului de mesitil:

3.4.2.2. Studiul termodinamic al reaciilor principale

1. Studiul termodinamic pentru reacia de alchilare

CH3 C CH3

O

2 CH3 C

CH3

CH CO

CH3 + OH2

+ CH3 CH CH2

CH

CH3CH3

H3PO4

OH + CH3 C CH3O

OH+ OH C

CH3

CH3

OH

-

58

Tabelul 3.5. Date termodinamice Denumirea substanei H298,[kJ/mol] S298,[J/molK]

benzen(l) 82,9 269,2 propen(l) 220,4 266,9

izopropilbenzen(l) 3,9 388,6

Calculul efectului termic de reacie n condiii standard:

298 298produsi 298reac tan ti

kJH H H 3,9 82,9 220,4 299,4molj i

= = =

Calculul entropiei sistemului n condiii standard:

298 j 298produsi i 298reac tan tiJS S S 388,6 269,2 266,9 147,5

mol K = = =

Calculul entalpiei libere Gibs n condiii standard: 3 5

298 298 298

JG H T S 299,410 298147,5 2,553410mol

= = + =

Concluzii: H298 < 0, reacie exoterm G298 < 0, reacie ireversibil

Calculul efectului termic de reacie i a entropiei sistemului n condiiile de lucru :

T

T 298 p298

H H C dT = +

6 6

2 3

PC H

T T TC 60,9 583,9 450,9 1371000 1000 1000

= + +

2 3

Pcumen

T T TC 74,2 914,4 672,5 1971000 1000 1000

= + +

-

59

Calculul entalpiei libere Gibs n condiii de lucru:

493p

493 298298

493p

298

298

493

CS S dT

TC JdT 6,23T mol K

JS 147,5mol K

JS 141,27mol K

= +

=

=

=

5 5493 493 493

JG H T S 3,51910 523141.27 2,7810mol

= = + =

6 6 3 6P Pcumen PC H PC HC C C C =

493

493 298 p298

4934

p298

3298

5493

H H C dT

JC dT 5,251 10mol

JH 299,4 10mol

JH 3,519 10mol

= +

=

=

=

3 6

2 3

PC H

T T TC 18,2 307,4 201 55,41000 1000 1000

= + +

-

60

Concluzii: H493 < 0, reacie exoterm G493 < 0, reacie ireversibil

2. Studiul termodinamic pentru reacia de oxidare a cumenului

Tabelul 3.6. Date termodinamice Denumirea substanei H298,[kJ/mol] S298,[J/molK]

Hidroperoxid de cumen(l)

-187,5

519

Oxigen(g) 0 205,03 izopropilbenzen(l) 3,9 388,6

Calculul efectului termic de reacie n condiii standard:

Calculul entropiei sistemului n condiii standard:

298 298produsi 298reac tan ti

kJH H H 187,5 3,9 0 191,4molj i

= = =

CH

CH3CH3

+ O2

C

CH3

CH3

OOH

-

61

Calculul entalpiei libere Gibs n condiii standard:

Concluzii: H298 < 0, reacie exoterm G298 < 0, reacie ireversibil

Calculul efectului termic de reacie i a entropiei sistemului n condiiile de lucru :

[4] pag. 161. (s-a calculat din cldurile atomice)

298 j 298produsi i 298reac tan tiJS S S 519 388,6 205,03 74,6

mol K = = =

3 5298 298 298

JG H T S 191,410 29874,6 1,710mol

= = + =

2 3

Pcumen

T T TC 74,2 914,4 672,5 1971000 1000 1000

= + +

T

T 298 p298

H H C dT = +

HPCP

jC 235,86mol K

=

2 2

Poxigen

T T TC 20,5 26,7 15,6 0,201000 1000 1000

= + +

-

62

Calculul entalpiei libere Gibs n condiii de lucru:

Concluzii: H383 < 0, reacie exoterm G383 < 0, reacie ireversibil

3. Studiul termodinamic pentru reacia de descompunere a hidroperoxidului de cumen la fenol i aceton

HPCP P Pcumen PoxigenC C C C =

5 5383 383 383

JG H T S 1,8 10 38364,437 1,55 10mol

= = + =

383

383 298 p298

3833

p298

3298

5383

H H C dT

JC dT 3,362 10mol

JH 191,4 10mol

JH 1,8 10mol

= +

=

=

=

383p

383 298298

383p

298

298

383

CS S dT

TC JdT 10,163T mol K

JS 74,6mol K

JS 64,437mol K

= +

=

=

=

-

63

Tabelul 3.7. Date termodinamice Denumirea substanei H298,[kJ/mol] S298,[J/molK]

Hidroperoxid de cumen(l)

-187,5

519

Fenol(s) -162,8 142 Aceton(l) -247,7 200

Calculul efectului termic de reacie n condiii standard:

Calculul entropiei sistemului n condiii standard:

Calculul

entalpiei

libere

C

CH3

CH3

OOH

H+OH

+ CH3 C CH3O

3 5298 298 298

JG H T S 22310 298 177 1.70310mol

= = + =

298 j 298produsi i 298reac tan tiJS S S 142 200 519 177

mol K = = + =

298 298produsi 298reac tan ti

kJH H H 162,8 247,7 187,5 223molj i

= = =

-

64

Gibs n condiii standard

Concluzii: H298 < 0, reacie exoterm G298 < 0, reacie ireversibil

Calculul efectului termic de reacie i a entropiei sistemului n condiiile de lucru :

T

T 298 p298

H H C dT = +

2 3

Pfenol

T T TC 36,0 598 483,3 153,11000 1000 1000

= + +

2 3

Pacetona

T T TC 21,6 351,5 229,3 62,31000 1000 1000

= + +

HPCP

jC 235,86mol K

=

acetonaP P Pfenol PHPCC C C C = +

323

323 298 p298

3233

p298

3298

5323

H H C dT

JC dT 2,034 10mol

JH 223 10mol

JH 2,25 10mol

= +

=

=

=

323p

323 298298

323p

298

298

323

CS S dT

TC JdT 6,47T mol K

JS 177mol K

JS 183,47mol K

= +

=

=

=

-

65

Calculul entalpiei libere Gibs n condiii de lucru:

Concluzii: H323 < 0, reacie exoterm G323 < 0, reacie ireversibil

5 5323 323 323

JG H T S 2,2510 333183,47 1,7 10mol

= = + =

-

66

3.4.2.3. Probleme cinetice, factorii care influenteaz desfurarea

procesului tehnologic [3] pag. 120

Vom prezenta n continuare principalele variable ale procesului

amintit, n mod difereniat n funcie de fazele tehnologice.

1. Alchilarea benzenului Temperatura de reacie

Influenteaz att activitatea ct i selectivitatea catalizatorului. Se

lucreaz n faz gazoas la 220250C, valorile mari fiind utilizate n msur

ce catalizatorul mbtrnete. Valorile pre mari ale temperaturii favorizeaz

reaciile paralele n special de cocsare ale catalizatorului.

Procesul fiind foarte exoterm (23-25kcal/mol) este necesar o rcire

eficient a sistemului de reacie aceasta realizndu-se fie prin schimbtoare

de cldur plasate ntre straturile de catalizator, fie prin alimentarea de

propan n exces, care prin evaporare preia cldura de reacie.

Presiunea de lucru

Aceasta are valori relativ ridicate (35-40at.) fapt ce determin o

conversie ridicat a propilenei, influentnd n acelai timp pozitiv uzura

mecanic a catalizatorului.

-

67

Raportul benzen-propen

Raportul optim este 7/1-8/1, excesul de benzen favoriznd obinerea

derivatului monosubstituit fa de polialchil-benzeni.

Concentraia propilenei

Concentraia acesteia n amestecul de alimentare trebuie s fie de 6-

8% (gr), valori mai mari detreminnd creterea exotermicitii procesului i

implicit scparea de sub control a regimului termic.

Viteza spaial

Viteza spaial la care se lucreaza n mod curent este de 4060 kg

propilen/m3 de catalizator h. Valorile mai ridicate determin cderi mari

de presiune prin reactor i o uzur avansat a materialului catalitic.

2. Oxidarea cumenului Temperatura de reacie

Influeneaz direct viteze de reacie i distribuia produilor, n sensul

c la temperaturi ridicate se favorizeaz reaciile de oxidare avansat la

aldehide i acizi.

Tabelul 3.8.Variaia concetraiei hidroperoxidului cu temperatura

Temperatura [C] Concetraia hidroperoxidului [ %]

-

68

110 27

115 20

117 15

120 10

De aceea se lucreaz n general la 110C.

Presiunea parial a oxigenului

Aceasta nu trebuie s fie prea mic n sistem i de aceea, cnd se

folosete aer este necesar o presiune total de 5-6 at.

pH-ul mediului de reacie

Acesta trebuie s fie slab bazic pentru a se neutraliza acizii care se

formeaz prin oxidrile avansate, acizi ce joac rol de inhibitori ai

procesului. Realizarea pH-ului dorit (8,5-10,5) se obine prin introducerea n

reactor a unei soluii de hidroxid de sodiu

Concentraia radicalilor liberi

Reacia de oxidare a cumenului la hidroperoxid este o reacie n

lan prin radicali liberi.

Faza de iniiere este accelerat de prezena unor radicali liberi,

peroxizi sau lumin. Reacia este frnat de inhibitori: fenol, -metil stiren,

compui cu sulf , etc. Prin urmare este necesar a se introduce n reactor

peroxizi.

-

69

3. Scindarea hidroperoxidului Aceast faz este influenat de temperatur i concentraia acidului

sulfuric.

La temperaturi ridicate hidroperoxidul se descompune cu formare de

dimetil fenil carbinol i acetofenon, diminund astfel randametul

procesului. De aceea este necesar s se lucreze la temperaturi coborte, de

50-60C.

Concentraia acidului sulfuric este foarte important pentru buna

desfurare a scindrii. Concentraiile mari duce la formare oxidului de

mesitil. Apa reduce viteza reaciei. De aceea se lucreaz cu acid concentrat

(min 98%), n proporie de 0,1-1% n mediul de reacie.

3.4.3. Bilan de materiale

Date din literatur necesare pentru ntocmirea bilanului de materiale.

4. Cantitatea de poliachilbenzeni ce se formeaz la achilarea benzenului reprezint 9-10% fa de cumen. Aceti produi secundari se exprim ca diisoachilbenzeni;

5. Concentraia propilenei se consider 73-75%, restul fiind propan. Este preferabil utilizarea unei propilene mai diluate, ntruct propanul este folosit pentru preluare cldurii de reacie;

6. Concentraia propilenei in amestecul de alimentare a reactorului de alchilare se ia cuprins ntre 68% gr. Pentru a evita creterea excesiv a temperaturii n stratul de catalizator. n acest scop se admite un raport de recirculare a propanului cuprins ntre 1,5/11,6/1;

-

70

7. Gradul de conversie a propilenei proaspete se consider cca 99% iar a propilenei din amestecul de alimentare a reactorului cca 92%;

8. Se consider o conversie a benzenului proaspt de 99,5%99,7%; 9. Raportul molar benzen/propilen n alimentarea reactorului de

alchilare se ia ntre 7/18/1; 10. Se consider c reacia de achilare are loc la temperatura de 220C

i presiunea de cca 40at. Amestecul de alimentare este n faz lichid;

11. La depozitarea i manipularea cumenului se admit pierderi se 0,50,6%, iar la oxidare cumenului, cca 0,3% ;

12. Gradul de transformare a cumenului proaspt n faza de oxidare reprezint circa 97%. Se consider cumen transformat n alte produse de oxidare cca 0,75%, iar n -metilstiren cca 1%;

13. Aerul folosit pentru oxidarea cumenului se consider cu o umiditate de cca 0,6%. Gradul de conversie a oxigenului din aer se ia 9394%;

14. Cantitatea de catalizator folosit n faza de oxidarea a cumenului se consider 0,40,5% fa de hidroperoxidul format. Concetraia soluiei apoase de catalizator se ia cca 30%;

15. Concentraia hidroperoxidului de cumen n produsul oxidat se consider cuprins ntre 2527%. Hidroperoxidul se concentreaz pn la 7580% gr;

16. La scindarea hidroperoxidului se admite c se transform n fenol i aceton cca 97% din hidroperoxid, restul transformnduse n alte produse (-metistiren);

17. Fa de cantitatea de aceton format, se consider c 2,53% se transform n diacetonalcoolul, care se dehidrateaz apoi la oxid de mesitil;

18. Din cantitatea de acetofenon format cca 80% rmne sub form de gudron mpreun cu oxidul de mesitil i produi din cumenul brut;

19. Pierderi de aceton la fracionarea produsului dup scindare se consider cca 0,5% iar de fenol cca 0,7%. Aproximativ 3% din fenolul brut rmne n cumenul brut; [5] pag. 125.

-

71

-

72

Fig. 3.11. Schema pentru calculul bilanului material la fabricarea acetonei

-

73

Instalaia funcioneaz 330 de zile pe an, PA= 40000t/an aceton

Producia orar de aceton va fi:

340000 10 kgP 5050,50

330 24 h

= =

Reaciile principale sunt:

(1)

(2)

+ CH3 CH CH2

CH

CH3CH3

H3PO4

CH

CH3CH3

+ O2

C

CH3

CH3

OOH

C

CH3

CH3

OOH

H+OH

+ CH3 C CH3O

-

74

(3)

Cantitatea de aceton care se fabric tiind c pierderile la fracionarea

amestecului dup neutralizare sunt de 0,5%:

5050,5050 5075,88kg0,995

=

Cantitatea de aceton considernd c 2,8% din acetona produs se

transform n oxid de mesitil conform reaiei:

5075,8844 5222,10kg0,972

=

Cantitatea de hidroperoxid de cumen consumat:

5222,1032 152 13685,51kg58

=

Cantitatea de hidroperoxid necesar considernd c se transform n fenol

i aceton 97%:

CH3 C CH3

O

2 CH3 C

CH3

CH CO

CH3 + OH2

-

75

13685,5118 14108,77kg0,97

=

Cantitatea de cumen ce se consum:

14108,7750 120 11138,50kg152

=

Cantitatea de cumen necesar considernd c 0,75% se transform n alte

produse de oxidare iar 1% se transform n -metilstiren:

11138,5066 11336,90kg0,9825

=

Cantitatea de cumen proaspt introdus n reactorul de oxidare la un grad

de transformare de 97%

11336,9023 11687,52kg0,97

=

Cantitatea de cumen produs la alchilare considernd c 6% reprezint

pierderi la manipulare i depozitare respectiv 0,3% din cumenul produs se

trimite pentru prepararea catalizatorului:

11687,5281 12473,34kg0,937

=

1.Alchilarea benzenului

1.1. Propilen, propan

-

76

Cantitatea de propilen consumat pentru producerea cumenului conform

reacie (1):

12473,3490 42 4365,67kg120

=

Cantitatea de polialchilai considernd c reprezint 9,4% fa de cumen:

9,4 12473,3490 1172,49kg100

=

Cantitatea de propilen consumat pentru formarea polialchilbezenilor( se

consider c se formeaz n special dialchilbenzen):

1172,4948 2 42 607,96kg162

=

Cantitatea de propilen consumat:

4365,6721 607,9602 4973,63kg+ =

Cantitatea de propilen necesar n reacie admitnd o conversie de 99,2%:

4973,6323 5013,74kg0,992

=

Cantitatea de propilen neconvertit:

5013,7423 4973,6323 40,11kg =

Cantitatea de fracie C3 (1) necesar considernd propilena de concentraie

74% restul fiind propan:

5013,7423 100 6788,84kg74

=

Cantitatea de propan coninut n fracie:

6788,8409 5013,7423 1775,09kg =

-

77

Propanul i propilena nereacionat se separ din alchilat la vrful primei

coloanei de rectificare. O parte din propan se recircul n reactor pentru

preluarea cldurii de reacie. Aceast cantitate se determin din bilanul

termic. Se presupune un raport de recirculare de 7,8. Cantitatea de propan

recirculat n aceste condiii este:

7,8 1775,0986 13845,76kg =

Concentraia propilenei n amestec cu propanul la ieire din reactor:

40,1100 100 2,26%1775,0986

=

Cantitatea de propilen n propanul recirculat:

Fluxul de propan ce se introduce n reactor(11):

13845,7694 312,9143 14158,68kg+ =

n scopul reducerii concetraiei propilenei n alimentarea reactorului n

limitele 6-8% gr. o parte din propanul separat la distilarea cumenului se

introduce n benzenul recirculat. Admitnd un raport de recirculare de 1,55,

cantitatea de propan recirculat este:

1,55 1775,0986 2751,40kg =

Cantitatea de propilen n propanul recirculat pentru diluarea amestecului

de reacie:

2,26 13845,7694 312,91kg100

=

2,26 2751,4028 62,18kg100

=

-

78

Fluxul de propan (10) recirculat n alimentarea reactorului:

62,1817 2751,4028 2813,58kg+ =

1.2. Benzen

Cantitatea de benzen consumat pentru obinerea cumenului:

12473,3490 78 8107,67kg120

=

Cantitatea de benzen consumat pentru producerea polialchilbenzenilor:

1172,4948 78 564,53kg162

=

Cantitatea de benzen consumat :

8107,6768 564,5345 8672,21kg+ =

Cantitatea de benzen necesar(2) la un grad de conversie de 99,6%;

8672,2113 8707,03kg0,996

=

Cantitatea de benzen netransformat(13) ce se purjeaz la distilare:

8707,0394 8672,2113 34,82kg =

La un raport molar benzen/propilen n alimentarea reactorului admis de

7,4/1, cantitatea de benzen este :

5013,7423 62,1817 7,4 894,32kmol 69757,69kg42

+ = =

Cantitatea de benzen recirculat(3):

69757,6984 8707,0394 61050,06kg =

-

79

Fluxul de benzen introdus n reactor(5):

''

3 32751,4028(C ) 62,1817(C ) 69757,6984 72571,28kg+ + =

Fluxul de alimentare a reactorului (6) reprezint:

6788,8409 72571,2829 79360,12kg+ =

1.3. Efluent de la reactor

Cantitatea de efluent (7) reprezint:

''

3 3(1775,0986 2751,4028 13845,7694)(C ) (312,9143 62,1817 40,1100)(C )(61050,0659 34,8281)(B) 12473,3490(C) 1172,4948(PA) 93518,31kg

+ + + + + +

+ + + + =

Materiale intrate

Nr.

crt.

Denumirea substanei Debit

masic

[kg/h]

%

mas

kg/Nm3

Mv

m3N/h

% vol

1 Fracie C3 n

alimentarea

reactorului (1)

6788,84

7,27

1,87

3670,39

11,8

2 Fracie C3 care se

recircul pentru

diluarea amestecului

de alimentare(10)

2813,58

3,07

1,97

1428,21

1,43

3 Benzen (4) 69757,69 71,59 3,47 20103,08 62,21

-

80

4 Fracie C3 care se

recircul pentru

reglarea

temperaturii(11)

14158,68

15,13

1,97

7187,14

22,25

TOTAL 93518,80 100 32388,82 100

Materiale ieite

-

81

Nr.

crt.

Denumirea

substanei

Debit

masic

[kg/h]

%

mas

kg/Nm3

Mv

m3N/h

% vol

1 Propan din fracia

C3 care alimenteaz

reactorul(1)

1775,09

1,89

1,87

949,24

3,196

2 Propan introdus

pentru reglarea

temperaturii

13845,76

14,80

1,97

7028,30

23,66

3 Propan introdus

pentru diluarea

amestecului de

alimentare

2751,40

2,94

1,97

1396,6

4,70

4 Propilen

neconvertit

40,11 0,042 1,87 21,44 0,072

5 Propilen din

propanul introdus

pentru reglarea

temperaturii

312,91

0,33

1,87

167,33

0,56

6 Propilen din

propanul introdus

pentru diluare

62,18

0,066

1,87

33,25

0,11

7 Benzen

netransformat

34,82 0,037 3,47 10,03 0,033

8 Benzen recirculat 61050,06 65,28 3,47 17593,67 59,25

-

82

9 Cumen 12473,34 13,33 5,35 2331,46 7,89

10 Polialchilbenzeni 1172,49 1,25 7,23 162,17 0,54

TOTAL 93518,31 100 29693,49 100

2. Oxidarea cumenului

2.1. Cumen

Cantitatea de cumen produs la alchilare este: 12473,34kg

Cantitatea de cumen care se pierde la manipulare i depozitare:

6 12473,3490 748,40kg100

=

Cantitatea de cumen care se duce la prepararea catalizatorului:

0,3 12473,3490 37,41kg100

=

Cantitatea de cumen proaspt supus oxidrii este: 11687,52kg

Cantitatea de cumen transformat la oxidare este la un grad de

transformare de 97% : 11336,90kg

Cantitatea de cumen transformat n ali produi de oxidare:

0,75 11336,9023 85,02kg100

=

Cantitatea de cumen dehidrogenat la -metilstiren:

-

83

1 11336,9023 113,36kg100

=

Cantitatea de -metilstiren format conform reaciei:

CH

CH

C

CH

CH

CH

CHCH3CH3

CH

CH

C

CH

CH

CH

CCH3CH2

+ H2

113,3690 118 111,47kg120

=

Cantitatea de hidrogen format:113,3690 2 1,88kg

120 =

Cantitatea de cumen transformat n hidroperoxid este: 11138,50kg

Cantitatea de cumen netransformat la oxidare:

11687,5281 11336,9023 350,62kg =

Cantitatea de hidroperoxid ce se formeaz este: 14108,77

2.2. Oxigen(aer)

Cantitatea de oxigen consumat la producerea hidroperoxidului:

14108,7750 32 2970,26kg152

=

-

84

Cantitatea de produi de oxidare formai (dimetilfenilcarbinol) conform

reaciei:

85,0267 136 96,36kg120

=

Cantitatea de oxigen consumat pentru producerea

dimetilfenilcarbinolului:

96,3635 0,5 32 11,33kg136

=

Cantitatea de oxigen consumat:

11,3368 2970,2684 2981,60kg+ =

Cantitatea de oxigen necesar la o conversie a oxigenului de 95%:

2981,6052 3138,53kg0,95

=

Cantitatea de oxigen netransformat:

3138,5317 2981,6052 156,92kg =

Cantitatea de aer necesar(15):

3138,5317 100 16457,95kg19,07

=

Cantitatea de azot:

16457,9533 3138,5317 13319,42kg =

Cantitatea de gaze necondensabile(reziduale):

16457,9533 2981,6052 13476,34kg =

CHCH3

CH3

+ 1/2O2 CCH3

CH3

OH

-

85

Se consider c aerul are 0,6% umiditate, respectiv:

0,6 16457,9533 98,74kg100

=

2.3. Cumen recirculat

Cumenul netransformat i -metilstirenul se recircul la oxidare. La un

raport de recirculare de 34,3/1, cantitatea de cumen recirculat(19) este:

(350,6258 111,4795) 34,3 15850,21kg+ =

Aceast cantitate reprezint reciclu I. Din gazele reziduale se recupereaz

prin rcire cu sol o cantitate de cumen(22) ce se recircul, de asemenea, la

oxidare. Se estimeaz c aceast cantitate reprezint 51% fa de cumenul

neoxidat, respectiv:

51 350,6258 178,81kg100

=

Aceast cantitate constitue reciclul II. La o concentraie a hidroperoxidului

de 78,2%, cantitatea de cumen brut ce pleac cu hidroperoxidul de cumen

este:

14108,7750 (1 0,782) 3933,13kg0,782

=

Se estimeaz c n urma separrii altor produi coninu n cumenul brut i

prin scderea pierderilor de cumen n operaia de defenolare se

recupereaz aproximativ 89,7% din cumenul brut. Cantitatea ce se recircul

la oxidare(54) , ca reciclu IV, reprezint:

89,7 3933,1367 3528,02kg100

= .

-

86

La concentrarea hidroperoxidului se separ o cantitate de cumen brut, care

se recircul la faza de oxidare a cumenului (28), ca reciclu III. O dat cu

cumenul, datorit solubitii reciproce, se recircul la oxidare i o cantitate

de hidroperoxid, ce se estimeaz la 4,8% fa de hidroperoxidul produs,

respectiv:

4,8 14108,7750 677,22kg100

=

Prin concentrarea hidroperoxidului de la concentraia de 25,8 cu ct rezult

la faza de oxidare, pn la 78,2% , concentraie cu care se trimite la

scindare, se separ o cantitate de cumen brut egal cu:

1 0,258(14108,7750 677,2212)( ) 3933,1367 38590,92kg0,258

+ =

Cantitatea total de cumen recirculat:

15850,2117 178,819 3528,0236 38590,9298 58147,98kg+ + + =

2.4. Hidroperoxid de cumen

Cantitatea de hidroperoxid obinut dup concentrare: 14108,77kg.

Cantitatea de hidroperoxid care se recircul cu, cumenul netransformat la

oxidare(concentraia HPC = 25,8%)

25,8 15850,2117 4089,35kg100

=

Cantitatea care se recircul cu, cumenul separat la concentrarea

hidroperoxidului: 677,22kg

Cantitatea total de hidroperoxid recirculat:

4089,3546 677,2212 4766,57kg+ =

-

87

Cantitatea total de hidroperoxid n efluentul de la oxidare:

14108,7750 4766,5758 18875,35kg+ =

2.5. Catalizator

Se admite o cantitate de catalizator(hidroperoxid de sodiu ) egal cu 0,45%

fa de hidroperoxidul produs:

0,45 14108,7750 63,48kg100

=

Cantitatea de soluie apoas (16), la concentraia catalizatorului de 30%

este:

63,4894 211,63kg0,3

=

Cantitatea de ap este:

211,6313 63,4894 148,14kg =

Cantitatea de catalizator ce se recircul la oxidare:

4098,3546 63,4894 18,44kg14108,7750

=

Cantitatea de catalizator ce intr la oxidare:

63,4894 18,4425 81,93kg+ =

-

88

2.6. Ap

Cantitatea de ap intrat cu aerul: 98,74kg

Cantitatea de ap n soluia de catalizator: 148,14kg

Cantitatea de ap intrat: 246,88kg

Apa ce pleac cu gazele necondensabile la temperatura de 40C i

presiunea de 5ata, dup rcire cu ap:

(481,2981 0,085) 8,32kmol 149,82kg5 0,085

= =

0,085 presiunea de vapori a apei la 40C, ata;

481,29- cantitatea de gaze reziduale, kmol;

5- presiunea din sistem, ata.

Apa care se recircul cu hidroperoxidul de cumen la faza de oxidare:

4098,3546 (246,8896 149,8242) 28,19kg14108,7750

=

Cantitatea de ap care intr la oxidare:

28,1958 246,8896 275,08kg+ =

2.7. Fluxul total ce intr la faza de oxidare(14)

11687,5281(cumen(pr))) 58147,9841(cumen(rec)) 4766,5758(HPC)81,9319(cat) 275,0854(apa) 16457,9533(aer) 91417,05kg

+ +

+ + + =

-

89

Dup rcire cu ap la circa 40C are loc o separare de faze lichid-gaz

Cantitatea de cumen n efluentul de reacie:

Cumen recirculat: 58147,98kg

Cumen netransformat: 350,62kg

Total: 58498,60kg

Cantitatea de cumen antrenat cu gazele reziduale:

(481,2981 0,019) 1,83kmol 220,30kg5 0,019

= =

Cantitatea de cumen n oxidat(diferena):

58498,6099 220,3058 58278,30kg =

Cantitatea de aer (azot + oxigen) dizolvat n faza lichid, innd seama de

solubilitatea aerului la 40C i 5 ata de 0,08 kg/100 faz organic, respectiv:

0,08 77940,7104 62,35kg100

=

Tabelul 3.9. Echilibru de faze dup rcirea cu ap a oxidatului

Component

Oxidat [kg]

(17)

Lichid [kg]

(18)

Gaz [kg]

(21)

Azot 13319,42 59,85 13259,56

-

90

Oxigen 156,92 2,49 154,43

-metil stiren 111,47 111,47 -

Hidrogen 1,88 - 1,88

DFC 96,36 96,36 -

Cumen 58498,60 58278,30 220,30

Hidroperoxid 18875,35 18875,35 -

Ap 275,08 125,26 149,82

Catalizator 81,93 81,93 -

Total 91417,05 77631,04 13786,01

Dup rcirea cu sol la 5C a fazei gazoase din echilibrul de mai sus

are loc o nou separare de faze lichid-gaz. Din lichid se separ i o faz

apoas(24).

Cantitatea de cumen antrenat cu gazele reziduale:

473,5559 0,002 0,2105kmol 25,26kg4,5 0,002

= =

0,002-presiunea de vapori a cumenului la 5C, ata;

473,9048- cantitatea de gaze reziduale, kmol;

4,5 presiunea din sistem.

Cantitatea de ap antrenat:

473,5559 0,009 0,94kmol 17,08kg4,5 0,009

= =

0,009- presiune de vapori a apei la 5C, ata.

-

91

Tabelul 3.10. Echilibru de faze dup rcirea cu sol a fazei gazoase

Component Faz de gaz

[kg] (21)

Lichid [kg]

(24)

Gaz [kg]

(23)

Azot 13259,56 - 13259,56

Oxigen 154,43 - 154,43

hidrogen 1,88 - 1,88

Cumen 220,30 195,03 25,26

Ap 149,82 132,74 17,08

Total 13786,01 327,78 13458,33

Materiale intrate

Nr.

crt.

Denumirea substanei Debit masic

[kg/h]

% mas

1 Cumen proaspt 11687,52 12,78

2 Cumen(rec) 58147,98 63,60

3 HPC(rec) 4766,57 5,21

4 Catalizator 81,93 0,089

5 Apa 275,08 0,30

-

92

6 Aer 16457,95 18

TOTAL 91417,05 100

Materiale ieite

Nr.

crt.

Denumirea substanei Debit masic

[kg/h]

% mas

1 Azot 13319,42 14,56

2 Oxigen 156,92 0,17

3 -metil stiren 111,47 0,121

4 Hidrogen 1,88 0,002

5 DFC 96,36 0,105

6 Cumen 58498,60 63,99

7 Hidroperoxid 18875,35 20,64

8 ap 275,08 0,30

9 Catalizator 81,93 0,089

TOTAL 91417,05 100

3. Concentrarea hidroperoxidului

-

93

Pentru ndeprtarea catalizatorului i srurilor de sodiu ale acizilor

formai n reacie, hidroperoxidul se spal cu ap nainte de concentrare.

Prin descompunerea cu ap a hidroperoxidului de sodiu se obine o

cantitate de hidroperoxid de :

63,4894 152 55,46kg174

=

Aceast cantitate se retrimite pentru prepararea catalizatorului(29). O dat

cu hidroperoxidul pleac i o cantitate de cumen corespunztoare:

3933,1367 55,4620 15,46kg14108,7750

=

Cantitatea de cumen ce se rentoarce de la prepararea catalizatorului(26):

15,4621 37,4190 52,88kg+ =

Cantitatea de hidroperoxid ce se trimite la concentrare :

14108,7750 677,2212 14785,22kg+ =

Cantitatea de hidroperoxid care se recircul la oxidare:

18875,3508 14785,2212 4090,12kg =

Raportul de recirculare este:

4090,1296 0,2714785,2212

=

n acelai raport se repartizeaz cumenul netransformat

Pleac cu hidroperoxidul la concentrare:

58278,3041 45650,94kg1,2766

=

Se recircul la faza de oxidare:

-

94

58278,3041 45650,9478 12627,35kg =