calitate beton

-

Upload

rominutza23 -

Category

Documents

-

view

234 -

download

1

Transcript of calitate beton

ASIGURAREA ŞI CONTROLULCALITĂŢII LUCRĂRILOR DE CONSTRUCŢII

Realizarea într-un interval de timp relativ mic a unui volum mare de construcţii cu complexitate tehnică sporită, cu eficienţă economică maximă impune adoptarea de concepţii, metode de proiectare şi de executare moderne care implică necesitatea aplicării unui control eficient a calităţii lucrărilor care poate şi trebuie să cuprindă toate fazele şi aspectele activităţii de construcţii: cercetare – proiectare - executare pe parcurs şi final, inclusiv în perioada de exploatare.

Drept principii şi norme de bază în ramura construcţiilor pot fi reţinute următoarele:• construcţiile trebuie să creeze condiţii normale de muncă şi de viaţă pentru cei ce la folosesc, să răspundă pe deplin scopului pentru care au fost realizate.• toţi factorii implicaţi în realizarea şi exploatarea construcţiilor au obligaţia de-a participa la îmbunătăţirea continuă a concepţiei de proiectare, procedeelor de executare, calitatea materialelor, introducerea de noi tehnici şi soluţii constructive etc,• respectarea riguroasă a normelor de exploatare care constituie o obligaţie de bază pentru toţi cei care concură la realizarea şi exploatarea construcţiilor;• caracteristicile tehnice de bază şi nivelul calitativ al construcţiilor se stabilesc în mod unitar prin standarde, norme tehnice, caiete de sarcini şi sunt obligatorii pentru toţi cei care participă la proiectarea, executarea şi exploatarea construcţiilor;

Nouă orientare tehnologică, denumită controlul calităţii, determină în mare măsură asigurarea calităţii de la început pe parcursul executării lucrărilor, făcând posibilă eliminarea refacerile de lucrări impuse de controlul de calitate. În prezent controlul calităţii face parte chiar din procesul de lucru, care permite asigurarea şi verificarea calităţii în timpul procesului de executare.

Calitatea, conform (SR EN ISO 9000-1/1996; SR ISO 8402), reprezintă ansamblul de caracteristici şi proprietăţi ale unui obiect (entităţi), care îi conferă acestuia aptitudinea de asatisface necesităţile exprimate şi implicite.

Condiţia de calitate este definită ca “totalitatea condiţiilor individuale luate în considerare în cadrul proprietăţii unei entităţi într-o anumită etapă de concretizare” (Hutte, 1995).

Controlul calităţii constituie activităţile menite să definească şi să cuantifice conformitatea unui produs.

În vederea prevenirii fenomenelor negative determinate de deficienţele de calitate, în legislaţia statelor avansate au apărut măsuri concrete pentru instituirea sub diverse forme a unui control organizat al calităţii în domeniul construcţiilor (normative, reglementări, prescripţii tehnice, standarde, legi, decrete etc).

Asigurarea calităţii se defineşte (SR EN ISO 9000-1/1996) ca fiind ansamblul activităţilor planificate şi sistematice implementate în cadrul sistemului calităţii pentru furnizarea încrederii corespunzătoare că un obiect (entitate) va satisface condiţiile referitoare la calitate.

Asigurarea calităţii implică o permanentă evaluare a exigenţelor de performanţă şi factorilor care influenţează modificări ale nivelelor acestora în timpul exploatării, acţionând pentru eliminarea neconcordanţelor, începând cu depistarea cauzelor. (Popa I., 2002)

Prin standardizare se înţelege reglementarea unitară a producţiei şi a consumului, prin elaborarea şi introducerea în practică a standardelor, promovându-se raţionalizarea şi asigurarea calităţii.

Datorită faptului că progresul tehnic poate avea şi efecte negative, standardele au devenit sursă de încredere pentru utilizarea tehnicii. Astfel, prescripţiile cuprinse în ele oferă o

1

garanţie a evitării eventualelor consecinţe nocive ale tehnicii. De aceea ele au o importanţă deosebită pentru păstrarea datelor şi pentru protecţia consumatorilor, a muncii în scopul evitării accidentelor, a mediului înconjurător etc.

Standardizarea se efectuează la nivel naţional, european şi internaţional.Organizaţia Internaţională pentru Standardizare ISO şi Comisia Internaţională de

Electrotehnică CEI (International Electro Technical Commission) formează împreună sistemul internaţional de standardizare care cuprinde în prezent peste 86 de ţări membre printre care şi România.

Comitetul European pentru Standardizare (CEN) şi Comitetul European pentru Standardizare în Electrotehnică (CENELEC) formează instituţia de standardizare europeană. Membrii ei sunt institute naţionale de standardizare ale ţărilor membre ale Comunităţii Europene şi ale zonei europene de comerţ liber.

Spre deosebire de standardele internaţionale ISO/CEN care pot fi preluate nemodificate (notate la noi în ţară SR ISO sau SR CEI), modificate (notate SR- ) sau parţial modificate (notate SR-EN), standardele europene CEN/CENELEC trebuie preluate integral de către toate ţările membre.

Standardele internaţionale ISO 9000 se bazează pe înţelegerea faptului că întreaga activitate este realizată printr-un proces.

Dacă un cumpărător doreşte să câştige încrederea în capacitatea de asigurare a calităţii a societăţii producătoare, el poate solicita un audit al calităţii care să demonstreze principalele elemente de asigurare a calităţii.

În acest scop se folosesc standardele SR ISO 9001, 9002, 9003, fiecare dintre ele clarificând unele concepte şi probleme specifice, privind managementul, organizarea activităţii şi asigurarea calităţii în proiectare, producţie, service cât şi pentru inspecţii şi încercări finale.

ISO 9001/ 1994 prevede condiţiile referitoare la sistemul calităţii aplicabile atunci când trebuie demonstrată capacitatea unui furnizor de a proiecta şi de a livra produse conforme. Condiţiile specificate vizează obţinerea satisfacţiei clienţilor prin prevenirea neconformităţii în toate etapele, de la proiectare până la service.

ISO 9002/ 1994 prevede condiţiile referitoare la sistemul calităţii aplicabile atunci când trebuie demonstrată capabilitatea unui furnizor de a livra produse conforme cu un proiect stabilit. Condiţiile vizează obţinerea satisfacţiei clienţilor prin prevenirea neconformităţii în toate etapele, de la producţie până la service.

ISO 9003/ 1994 prevede condiţiile referitoare la sistemul calităţii aplicabile atunci când trebuie demonstrată capabilitatea unui furnizor de a depista orice neconformitate ale produsului şi de a controla modul de tratare a acestora în timpul inspecţiilor şi încercărilor finale.

Standardele ISO conţin recomandări privind asigurarea calităţii. Ele descriu elementele sistemului calităţii şi procedurile de implementare a lor pentru situaţii contractuale, pentru obţinerea unei aprobări sau a unei înregistrări, în scopul certificării sau înregistrării unei oferte.

Acţiunile corective (stabilite de ISO 9004) reprezintă soluţionarea problemelor legate de calitate şi luarea măsurilor necesare pentru a reduce la minimum posibilităţile de repetare. Aceste măsuri rezultă din audituri şi din raporturi de neconformitate care sunt analizate de conducerea societăţii sau reclamate de client. Aceste măsuri pot necesita măsuri de îmbunătăţire în ceea ce priveşte organizarea, procedurile, calificarea mijloacelor materiale şi umane etc.

Acţiunile preventive reprezintă acţiuni întreprinse pentru eliminarea cauzelor unor neconformităţi a defectelor sau a altor situaţii nedorite, dar posibile, în scopul prevenirii apariţiei acestora (ISO 8402/ 1994).

2

EFECTE UNEI CALITĂŢI DEFICITARE DE REALIZARE A UNEICONSTRUCŢII

Efecte negative provocate de calitatea deficitară de realizare a unei construcţii pot să conducă la fenomene nedorite, precum:• punerea în funcţiune cu întârziere a unor obiective;• compromiterea parţială sau integrală a construcţiei, cauzată de deficienţe ascunse;• îngreunarea executării proceselor următoare şi mărirea consumului de materiale;• mărirea costului (cheltuieli suplimentare provocate de slaba calitate a materialelor şi a lucrărilor).

Practica activităţii de construcţii arată că principalii factori care influenţează negativ calitatea, sunt (Dumitrescu G., 1996):• calitatea necorespunzătoare în proiectare ce poate fi provocată de: date incomplete sau inexacte despre obiectul de realizat, ipoteze de calcul incorecte şi combinaţii de ipoteze insuficiente, utilizarea unor metode de calcul incorecte sau insuficiente şi utilizarea unor materiale noi insuficient studiate şi experimentate, etc.;• calitatea necorespunzătoare a materialelor componente prin folosirea unor materiale necorespunzătoare, etc.;• calitatea inferioară a executării, care poate fi provocată de: nerespectarea condiţiilor tehnice, nerespectarea proiectului, folosirea unei forţe de muncă insuficient calificată şi nerespectarea succesiunii proceselor tehnologice, nerespectarea condiţiilor tehnice stabilite prin proiect şi prin caietul de sarcini şi nerespectarea succesiunii proceselor tehnologice etc.;• calitatea necorespunzătoare a întreţinerii şi urmăririi în timp.

Aceşti factori pot să intervină cu o pondere diferită în funcţie de tipul construcţiei şi de condiţiile specifice de realizare.

În situaţia în care cantităţi mari de beton sunt puse în lucrare, în timp relativ scurt trebuie avute în vedere responsabilităţile şi riscurile care converg din aceasta: responsabilitatea producătorului referitor la calitatea betonului (a produsului semifabricat) şi ceea a antreprenorului (constructorului) privitoare la calitatea execuţiei (a produsului finit).

În afara responsabilităţilor celor doi factori menţionaţi mai sus, conceptul clasic de evaluare a calităţii betonului este bazat pe rezultatele metodelor de control distructive pe epruvete turnate, întărite şi încercate conform specificaţiilor standardizate. Nu cu mult timp în urmă, se accepta rezistenţa epruvetei de beton ca rezistenţă a structurii. Ţinându-se cont de faptul că betonul este un material eterogen, calitatea sa depinde nu numai de constituenţii acestuia şi de omogenitatea lor, dar şi de alţi parametrii cum sunt turnarea, compactarea şi întărirea, care pot varia pe ansamblul unei structuri, ceea ce arată din nou diferenţa dintre structură şi epruvetele standardizate.

Un aspect foarte important privitor la realizarea construcţiilor este conceptul de calitate. Astfel, conform acestui concept, calitatea betonul se determină prin încercări, după 28 de zile, pe epruvete standard, dar este în general recunoscut faptul că aceste epruvete nu oglindesc adevărata calitate a elementelor de construcţii.

În prezent, este recunoscut faptul că epruvetele cubice şi cilindrice standard nu reflectă în totalitate adevărata calitate a structurii, doar o “calitate potenţială”. Pentru determinarea calităţii reale fără a degrada o structură/element existent se folosesc metode nedistructive de determinare a calităţii.

Controlul calităţii lucrărilor de beton şi beton armat este necesar pentru respectarea şi aplicarea prevederilor din normele şi reglementările specifice, în limitele abaterilor admisibile, respectându-se mai multe etape şi anume:

3

• permanent pe parcursul executării pentru toate categoriile de lucrări (înainte ca ele se devină lucrări ascunse prin înglobare sau acoperire);• la terminarea unei faze de lucru, la recepţia preliminară sau finală;• în timpul exploatării.

EVALUAREA CONFORMITĂŢII BETOANELORAvând în vedere condiţiile specifice de realizare în cazul lucrărilor de beton armat

(pătrunderea dificilă a betonului proaspăt în spaţiile intime ale zonelor degradate sau prevăzute cu armături dese, spaţiile mici de turnare şi de asigurare a compactării mecanizate etc.), pentru asigurarea calităţii acestor elemente trebuie respectate cu stricteţe compoziţia, omogenitatea, lucrabilitatea, compactitatea şi evitarea apariţiei oricăror alte defecte. Aceasta presupune o îndeplinire cu rigurozitate a prevederilor stabilite în proiectul tehnologic, privind prepararea, transportul, punerea în lucrare, compactarea şi tratarea ulterioară a betonului, respectiv folosirea unei forţe de muncă cu înaltă calificare şi chiar specializare, precum şi a tehnologiilor specifice acestui gen de lucrări.

Rezultatele obţinute în urma încercărilor probelor prelevate pot avea o variabilitate largă, iar în urma interpretărilor statistice se pot identifica cauzele care au condus la apariţia unor neconformităţi, atât pe parcursul preparării betonului (calitatea componenţilor, dozării, timpul de amestecare - necorespunzătoare etc.), cât şi în timpul transportului, punerii în lucrare, compactării sau tratării ulterioare (segregări, modificarea compoziţiei, fisuri etc.).

Cel mai economic şi sigur procedeu de realizare a unui beton de calitate şi durabil este controlul de calitate efectuat în diferitele faze de realizare ale acestuia, care permit intervenţia rapidă, în scopul obţinerii caracteristicilor cerute.

Controlul de calitate se poate clasifica astfel: control interior, control exterior, control de conformitate (acceptabilitate).

Controlul de conformitate (controlul de acceptabilitate) are în vedere verificarea satisfacerii condiţiilor specificate pentru realizarea clasei betonului, condiţii solicitate atât de producător sau executant, cât şi de beneficiar. (SR EN 206-2000)

Prin rezultatele statistice obţinute din efectuarea controlul de conformitate a clasei de rezistenţă a betonului se evită neconformităţile, se analizează problemele apărute, se determină riscurile, se depistează cauzele, se stabilesc limitele pentru produse şi procese, se realizează prognoze, se verifică şi se măsoară sau se evaluează caracteristicile referitoare la calitate.

Conform ISO 8402 prin “nesatisfacerea unei condiţii specificate” se poate înţelege:• neconformitate a unui produs;• neconformitate în derularea activităţilor de exploatare;• neconformitate de procedură (ale sistemului de calitate);• anomalii, abaterii, defecţiuni;• diferenţe dintre calitatea obţinută şi cea dorită (cunoscută sub denumirea de calitate nesatisfăcătoare sau noncalitate).

Fiecare din aceste tipuri de neconformităţi fac obiectul unei identificări şi al unor prevederi de control asigurate printr-o metodologie specifică de îmbunătăţire a calităţii asigurată de o serie de instrumente şi tehnici de bază (Mitonneanu H., 1998), folosite la investigarea cauzelor posibile, stabilirea relaţiilor cauză-efect şi iniţierea acţiunilor preventive şi corective.

Cel mai uzual mijloc de realizare a controlului de conformitate este prin eşantionare (prelevare de probe), urmând un anumit plan de control judicios stabilit, reglementat tehnic (NE 012-1999). Astfel, pentru ca un eşantion să fie reprezentativ pentru calitatea întregului lot, el trebuie prelevat în mod aleator, de regulă pe baza unor procedee statistico-matematice.

4

CONTROLUL DE CONFORMITATE AL BETONULUI

Controlul de conformitate (SR EN 206-1/2002) este parte integrantă a controlului de producţie; cuprinde o combinaţie de acţiuni şi decizii care se iau conform regulilor de conformitate adoptate în avans, pentru verificarea acceptabilităţii betonului cu reglementările în vigoare.

Control de conformitate are drept scop determinarea cu ajutorul statisticii matematice, a identificării produsului neconform (proprietăţilor betonului – detectare, marcare, înregistrare), izolarea rezultatelor, examinarea lor şi deciziile care se impun a fi luate, acţiunile corective şi preventive, documentaţia care trebuie completată la zi; ţinându-se seama, în acelaşi timp, de o serie de variabile (denumite şi procese speciale), care au o importanţă însemnată în calcule, care ţin seama de:• proprietăţile fizico-mecanice ( de rezistenţă, deformabilitate, stabilitate, oboseală) ale materialelor, secţiunilor sau elementelor lor componente;• caracteristicile geometrice ale structurilor şi elementelor lor componente etc.

Variabilitatea datelor rezultate în urma măsurătorilor este obiectivă, iar caracterul lor aleatoriu, depinzând de o serie de factori.

Cunoaşterea valorilor acestor variabile este în mod logic imperfectă, deoarece exprimă nivelul general al cunoştinţelor umane asupra realităţii la un moment dat (de exemplu, caracteristicile avute în vedere nu există decât în fazele ulterioare ale procesului sau metoda de măsurare nu există sau există, dar este distructivă etc.). Unele dintre aceste caracteristici referitoare la calitatea produsului nu pot fi verificate în întregime pe produsul finit.

Betonul este un astfel de produs care este rezultatul final al unei serii de operaţii şi necesită respectarea întocmai a procedeelor şi etapelor specificate.

Variabilele considerate se introduc în calcule într-o formă idealizată în care incertitudinile asociate fiecărei variabile sunt evaluate pe baza unui model de calcul (probabilistic, semiprobabilistic sau deterministic) (Lungu D., Ghiocel D. , 1982).

Încercările de verificare a clasei de rezistenţă a betonului în cursul executării sunt încercări curente, iar înregistrarea lor permite interpretarea statistică a calităţii betonului în vederea măsurilor care trebuie luate pentru asigurarea rezistenţei mecanice necesare, corespunzătoare solicitărilor la care este supus elementul de construcţie.

Determinarea clasei de rezistenţă a betonului (ca şi a altor caracteristici ale lui) nu se realizează niciodată pe baza încercării unei singure epruvete. Aceste determinării se realizează pe loturi (mărimea unui lot este dat de cantitatea de betonul turnat pentru fiecare clasă sau parte din structură: fundaţie, nivel al unei clădiri sau grup de grinzi / stâlpi / pereţi structurali ai unui nivel sau nu mai mult de un anumit volum, funcţie de clasă şi/sau mai mult de realizarea turnării timp de o săptămână) (notat N – efectivul lotului); prin intermediul probei de control, care reprezintă cantitatea de beton necesară obţinerii unui rezultat; iar rezultatul determinării îl constituie media aritmetică a cel puţin trei citiri obţinute. (Ştefănescu - Goanga A, 1983)

Cu cât cantitatea de beton avută în vedere este mai mare, numărul de probe creşte, iar domeniul de variabilitate a calităţii betonului se măreşte (datorită variabilităţii calităţii betonului livrat de mai mulţi furnizori – staţii de preparare, a compoziţiei betonului, discrepanţele inerente prelevării probelor, procedurilor de încercare etc.)

5

METODE DE EŞANTIONARE PRIN PRELEVARE ALE AGREGATELOR

Agregatele sunt materiale granulare naturale (de balastieră sau carieră) sau artificiale cu forma şi mărimea granulelor adecvate realizării betonului. (NE 012-1999). Agregatele folosite în compoziţia betoanelor obişnuite provin în general din mai multe surse (Ionescu I., Ispas T., Popaescu A., 1999), precum:• din balastiere care exploatează zăcăminte aluvionare, depozitate şi transportate natural prin scurgerea apelor pluviale (sau din topirea zăpezilor), procesul tehnologic de prelucrare fiind: extracţia mecanică din zăcăminte sau dragarea din cursuri de apă sau lacuri, sortarea spălarea, concasarea (dacă este cazul), depozitarea intermediară şi expedierea.• din cariere de piatră, procesul tehnologic de prelucrare fiind: extracţia prin derocare, concasarea (în două-trei trepte), sortarea, spălarea, depozitarea intermediară şi expedierea;• din fabrici specifice, rezultând materii prime sub formă de agregate artificiale sau reziduuri.

CONDIŢII TEHNICE DE CALITATE ŞI PROCEDEE DE VERIFICARECONDIŢII DE ADMISIBILITATE ALE AGREGATELOR NATURALE GRELE

Principalele condiţii tehnice de calitate ale agregatelor sunt (Popa R., Teodorescu M., 1984):

stabilitate din punct de vedere chimico-fizic; rezistenţă la compresiune suficient de mare, pentru a se realiza clasa betonului

specificată; să nu favorizeze reacţii chimice nocive (de ex. reacţii alcalii-agregat); să nu conţină impurităţi care pot influenţa negativ procesele de hidratare-hidroliză,

aderenţa dintre piatra de ciment şi granulele de agregat etc.Conform STAS 1667-1976 agregatele naturale grele trebuie să îndeplinească următoarele

condiţii de admisibilitate:

Caracteristica

Condiţia de admisibilitat

Densitate aparentă (kg/m3) ρa, minim 1800

Densitate în grămadă în stare afânată şi uscată ρga, minim 1200Porozitate aparentă la presiune normală (%) totală, maximum 10*

aparentă maximum 2Volum de goluri maxim în stare afânată (%) nisip, maximum 40

pietriş, maximum 45piatră spartă, maximum 55

Rezistenţă la sfărmare (%) în stare saturată, 60în stare uscată, maximum 15

Coeficient de înmuiere după saturare, minimum 0,80Rezistenţa la compresiune minimă a rocilor din care provin agregatele naturale prelucrate, determinată pe cuburi sau pe cilindri în stare saturată

90

Rezistenţa la îngheţ – dezgheţ exprimată prin pierderea faţă de masa iniţială 10Observaţie: * Porozitatea totală admisă pentru agregate utilizate la betoane armate este de maximum 5%.

Principalele caracteristici fizico-mecanice care se verifică în cadrul controlului calităţii agregatelor sfărmate artificial Sursă: SR 667-2001

6

Caracteristica Rocă Agregate naturale sfărmate artificial PiatrăprelucratăPiatră

brutăPiatră spartă

şi piatră spartă mare

Criblură Nisip de concasare

Natura şi caracteristicipetrografice - mineralogice

da da da da da da

Conţinut de granulealterate, moi, friabile, poroase şi vacuolare

- - da da - -

Porozitate aparentă la presiune normală

da da da da - da

Rezistenţa minimă la compresiune în stareuscată, după saturare cu apă la presiunea normală şi după 25 de cicluri de îngheţ- dezgheţ

da - - - - da

Uzura prin frecare(Bohme) în stare uscată cu nisip normal monogranular

da - - - - da

Rezistenţa la sfărmare prin compresiune în stare

da - da da - -

Rezistenţă la uzură - - - da - -

Uzură cu maşina tip Los Angeles

da - da da - -

Rezistenţă la şlefuire

- - - da - -

Rezistenţă la îngheţ dezgheţ

da - - da - -

Rezistenţă la acţiunearepetată a sulfatului de sodiu 5 cicluri,% max

- - da da - -

Forma pietrei brute - da - - - -Aspectul pietreiprelucrate

- - - - - da

Dimensiuni - da - - - daGranulozitate - - da da da -Forma granulelor - - da da - -

7

Conţinut de impurităţi - - da da - -Coeficient de activitate - - - - da -

Principalele caracteristici fizico-mecanice care se verifică în cadrul controlului calităţii agregatelor sfărmate artificial Sursă: SR 667-2001

Acţiunea – Procedeul de

verificare sau

caracteristici

Scopul acţiunii sau verificării

Frecvenţa minimă

Con

stat

are Măsură ce

se adoptă

Verificăriperiodice

Stabilirea claseirocii, a calităţii agregatelor, pietrei brute şi a pietrei prelucrate, sau ori de câte ori se modifică calitatea rocii

La deschiderea exploatării şi periodic:- o dată la un interval de maximum 2 ani, pentru exploatări cu o producţie anuală egală sau mai mică

de 400 000 m3;- o dată la un interval de maximum 1an, pentru exploatări cu o producţie

anuală mai mare de 400 000 m3;

CsauNC

Se verificăconf. reglementăril or în vigoare

Verificări pe lot Stabilireacaracteristicilor conform tabel 3-2

Pentru loturi de maximum:2000 t – piatră brută;2000 t – fiecare sort de piatră spartă şi piatră spartă mare;1000 t – pentru fiecare sort de criblură;1000 t – pentru fiecare sortiment de piatră prelucrată;500 t – pentru nisipuri de concasare. Dar nu mai mari decât

CsauNC

Se verificăconf. reglementăril or în vigoare

Observaţie: C – conform. NC – neconform.

EŞANTIONAREA PRIN PRELEVARE ŞI CRITERII DE CONFORMITATE A BETONULUI

Pentru determinarea proprietăţilor mecanice şi de altă natură a betonului este necesar să se confecţioneze corpuri de probă denumite “epruvete” care să fie supuse încercărilor propuse.

Confecţionarea epruvetelor constituie o operaţie de legătură între determinările asupra betonului proaspăt şi cele asupra betonului întărit, deoarece confecţionarea epruvetelor se realizează cu beton proaspăt, iar încercarea lor se face după ce acesta s-a întărit.

FORMELE EPRUVETELOREpruvetele, care se confecţionează pentru determinarea rezistenţelor mecanice ale

betonului sunt de trei forme: cuburi, prisme şi cilindri.a. Cuburile au latura de 100, 150, 200 sau 300 mm (conform STAS 1275-88, NE 012-1999). Dimensiunea se alege în fiecare caz depinde de dimensiunea maximă a granulei de agregat; această dimensiune nu trebuie să depăşească ¼ din latura cea mai mică a epruvetei.b. Prismele au dimensiunea de 100 x 100 x 400 mm, 100 x 100 x 500 mm, 100 x 100 x 550 mm, 150 x 150 x 600 mm, 150 x 150 x 750 mm sau 200 x 200 x 650 mm, 200 x 200 x 800 mm (STAS 1275-88). Ele servesc atât pentru determinarea rezistenţelor la compresiune, cât mai ales a rezistenţei la întindere din încovoiere care se cer în unele cazuri; dimensiunea se

8

alege în fiecare caz în funcţie de dimensiunea maximă a granulei de agregat; ea nu trebuie să depăşească 1/3 din latura cea mai mică a epruvetei.c. Cilindrii au dimensiunea de 100 mm dia. x 200 mm lungime, 110 mm dia. x 220 mm lungime, 150 mm dia. x 150 mm lungime, 150 mm dia. x 300 mm lungime, 160 mm dia. X 320 mm lungime sau 250 mm dia. x 500 mm lungime (NE 012-1999).

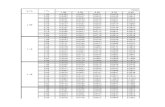

Frecvenţa şi măsurile ce se adoptă în cadrul controlului calităţii betoanelor în cursul preparării acestora în staţii de preparare a betonului. Sursă: NE 012-1999

Nr. crt. F

aza

de

exec

uta

re

Acţiunea. Procedeul de verificare sau

caracteristici cese verifică

Scopul acţiunii

sau verificării

Frecvenţa minimă

Con

stat

are

Măsuri ce se adoptă

0 1 2 3 4 5 6

C1

Bet

onul

pro

aspă

t

a) Consistenţaconf. STAS1759/88.

Corectareacantităţii de apă de amestecare.

De două ori pe schimb şitip de beton şi la începutul preparării

C Se menţinereţeta de beton adoptată.

NCSe procedeazăconf. obs. 1

b)Temperaturadacă este prevăzută ca o cerinţă.

Încadrarea temperaturi în limitele

50C ÷ 30

0C

4 determinări pentru fiecare tip de betonşi schimb de lucru

C Se acceptălivrarea.

NC Se procedeazăconf. obs. 1

c)Conţinutul denisip 0...3 din beton conf. STAS1759-80.

Facultativ ori de câte orise apreciază necesar.

C Se menţinereţeta betonului.

NCSe procedeazăconf. obs. 1

C2

B

a)Determinarearezistenţei la compresiune pe epruvete cilindrice/cubicela vârsta de 28 de zile conf. STAS1275 - 88

Verificarearealizării cerinţelorde calitate pentru clasa de beton prescrisă

O probă la 100 mc. Darnu mai mult de 6 probepe zi (C ≤ 8/10)

o probă la 50 mc. Dar numai mult de 15 probe pezi (C>8/10)

Minim o probă pezi/schimb în ambele cazuri

Se procedeazăconf. obs. 2 şi controlului de conformitate

b) Idem la vârstade 3 şi/sau 7 zile pentru încercări

Verificareacompoziţiei betonului.

O probă pe săptămânăpentru betoane de clasă≥ C 16/20.

C Se menţinecompoziţia.

9

eton

ul

întă

rit

orientative. NC Se corecteazăcompoziţia.

c)Determinarea gradului deimpermeabilitate sau gelivitate conf. STAS 3519-76 respectivSTAS 3518-68.

Verificarea îndepliniriicondiţiilor prevăzute.

Facultativ Gradul de impermeabilitate se consideră realizat dacă cel puţin 90%din numărul de încercări care se analizează, îndeplinesc cerinţele prevăzute ; pentru gradul de gelivitate90 % din numărul de încercări trebuie să îndeplinească cerinţele prevăzute

Frecvenţa şi măsurile ce se adoptă în cadrul controlului calităţii betoanelor la locul de punere în lucrare.

Nr. crt. F

aza

de

exec

uta

re Acţiunea. Procedeul de verificare sau

caracteristici ce se verifică

Scop

ul

acţi

un

ii s

au

veri

fică

rii

Frecvenţa minimă

Con

stat

are

Măsuri ce se adoptă

0 1 2 3 4 5 6

D1

Bet

onul

pro

aspă

t la

desc

ărca

rea

din

mij

locu

l de

a)Examinarea documentului de transport.

Con

stat

area

ga

rant

ării

ca

lită

ţii d

e că

tre

prod

ucăt

or ş

i re

spec

tare

a

La fiecare transport.

C Se acceptăpunerea în lucrare.

NC Se refuzătransportul respectiv.

b) Consistenţă conformSTAS 1759-80

Con

firm

area

ca

ract

eris

tici

lor

impu

se

beto

nulu

i.

O probă pentru fiecaretip de beton şi schimb de lucru dar cel puţin o probă la 20 mc de beton.

C Se acceptăpunerea în lucrare

NC Seprocedează conform obs. 1

c) Temperatura dacă este prevăzută ca o cerinţă tehnică. În

cadr

area

te

mpe

ratu

rii

beto

nulu

i în

50 C -

300 C

.

4 determinări pentru fiecare tip de beton şi schimb de lucru.

C Se acceptăpunerea în lucrare

NC Seprocedeazăconf. obs. 1

D2a)Determinarearezistenţei la compresiune pe epruvete cilindrice/cubice conf. STAS1275/88 pentru verificarearezistenţelor de control

Sta

bili

rea

term

enel

or d

e de

cofr

are. O probă pe schimb

dacă este prevăzut prin proiect sau procedură specială

C Se executăfaza.

NCSedecalează faza şi se procedează la o nouă verificare.

10

La vârsta de 28 zile aceste încercări nu se efectuează în cazul în care recepţionarea structurii se face pe bază de încercări nedistructiveconform normativuluiC 26-85.

Ver

ific

area

con

diţi

ilor

de

cali

tate

pen

tru

clas

a de Pentru fiecare tip de

beton, parte de structură (fundaţie, nivel tronson) dar cel puţin o probă la:300 mc pentru clasa < C4/5;100 (200) mc pentruC8/10-C 16/20;50 (100) mc pentru clase > C 16/20.Obs. : Cifrele din paranteză se referă la elemente sau părţi dinstructura cu volum>300mc care se betonează fără întrerupere.

C

Serecepţionea ză partea de structură.Seprocedeazăconf. obs. 2

Condiţii tehnice privind caracteristicile betonului proaspăt Sursă: NE 012-1999Caracteristica Valoare de referinţă Limitele de referinţă admise

1. Consistenţa

t = tasare medie(mm)

tasare medie abaterea admisă

t=10...40mmt=50..120 mmt > 120 mm

± 10 mm± 20 mm

gc = gradul de compactare mediu

g ± 0,5

2. Temperatura tmin, tmax (0C) tmin. - 1° C

tmax. + 2° C3. Densitatea aparentă ρb ( kg/m3 ) ρb ± 40 kg/m3

4. Conţinut de aer oclus /antrenat

p%val. medie

p% ± 1,5

5. Granulozitatea agregatelorconţinute în beton sort 0 –3 mm

gmin. , gmax (%) gmin. - 2 gmax. + 2

Dacă şi la noua determinare rezultatul nu se înscrie în limitele admise se va sista prepararea betonului şi se vor stabili măsurile tehnologice ce se impun, precum:1. corectarea cantităţilor de apă;2. corectarea proporţiei sorturilor de agregate sau aditiv;3. corectarea temperaturii componenţilor;4. verificarea instalaţiei.

După aplicarea măsurilor stabilite şi reluarea preparării betonului, determinarea caracteristicii respective se va face la fiecare amestec, adoptându-se eventuale corecţii necesare până când se constată că cel puţin 3 rezultate consecutive se înscriu în limitele admise.

Controlul calităţii lucrărilor de execuţie se face având ca bază Legea 10/95 privind calitatea în construcţii, HG 925/95 şi HG 766/97.

Controalele efectuate au în vedere:- calitatea: cimentului, agregatelor, aditivilor, adaosurilor, cofrajelor, armăturilor;

11

- controlul înainte de punerea în operă a betonului: geometrie cofraj şi poziţionare armături; înlăturare impurităţi şi substanţe de orice natură de pe suprafaţa cofrajelor care vin în contact direct cu betonul; stabilitatea şi integritatea cofrajelor, dimensiune distanţieri, curăţirea armăturilor de impurităţi; condiţii de transport beton; măsuri de compactare beton, recepţia calitativă a betonului; asigurarea cu personal instruit; asigurarea unor măsuri pentru situaţii accidentale;- controlul în timpul transportului, compactării şi tratării betonului: menţinerea omogenităţii betonului în timpul transportului şi punerii în operă; distribuţia uniformă a betonului în cofraj; compactarea uniformă şi evitarea segregării în timpul compactării; înălţime maximă de cădere a betonului; viteza de turnare; durata între etapele de amestecare, descărcare şi turnarea betonului; măsuri speciale în cazul turnării în condiţii de vreme rece sau călduroasă; măsuri speciale în cazul rosturilor de lucru; tratarea rosturilor înainte de turnare; metode de tratare şi durata tratării betonului în funcţie de condiţiile atmosferice şi evoluţia rezistenţei; evitarea unor eventuale deteriorări ce pot apare în urma unor şocuri sau vibraţii asupra betonului proaspăt.

Defecte admisibileSe admit următoarele defecte privind aspectul elementelor din beton şi beton armat:

- defecte de suprafaţă (pori, segregări, denivelări) având adâncimea de maxim 1 cm şi suprafaţa de maxim 400 cm2, iar totalitatea defectelor de acest tip fiind limitată la maxim 10% din suprafaţa feţei elementului pe care sunt situate;- defecte (ştirbiri locale, segregări) cu adâncimea mai mică decât grosimea stratului de acoperire lungime maxim 5 cm, iar totalitatea defectelor de acest tip fiind limitată la maxim 5% din lungimea muchiei respective.

Defectele care se încadrează în limitele menţionate anterior se remediază obligatoriu până la recepţia lucrărilor, conform prevederilor din normativul C 149/87 şi pot să nu fie înscrise în procesul verbal care se întocmeşte.

Defectele care depăşesc limitele menţionate se înscriu în procesul verbal care se întocmeşte la examinarea elementelor după decofrare şi se remediază conform soluţiilor ce vor fi stabilite de proiectant sau şi de expert, după caz.

Calitatea betonului pus în operă se va aprecia ţinând cont de concluziile analizei efectuate conform controlului de conformitate, asupra rezultatelor încercărilor probelor de în verificare a clasei prezentate în buletinul de încercare emis de laborator şi concluziile interpretării rezultatelor încercărilor nedistructive sau încercărilor pe carote, dacă s-a cerut efectuarea lor în cadrul controlului operativ sau prin proiect. Rezultatul aprecierii betonului pus în lucrare se consemnează în procesul verbal de recepţie al structurii de rezistenţă încheiat între proiectant, investitor şi constructor.

Deprecierea betonuluiDeprecierea elementelor şi structurilor din beton şi beton armat este rezultatul cumulat

al erorilor de proiectare, execuţie, exploatare precum şi modificarea unor factori din mediul ambiant (acţiuni seismice importante, mediul coroziv, acţiunea cumulată ploaie-vânt, efectul de rafală al acţiunii vântului, inundaţii catastrofale, explozii, efectul microundelor, etc.).

Se prezintă în continuare cazuri de depreciere a structurilor din beton şi beton armat.

12

Corodarea pereţilor de fundaţii sub acţiunea agresivităţii terenului

Deprecierea şi refacerea stratului de acoperire de beton la stâlpii unei structuri tip cadru

Deprecierea stratului de acoperire de beton şi corodarea armăturii la pereţii de subsol aiunei structuri tip diafragme de beton

Distrugerea unei structuri din beton ( Sichuan, China) în urma seismului din 14 mai 2008

13

Ansambluri construite din beton distruse după seismul din Taiwan 1999

DEGRADĂRI STRUCTURALE ALE ELEMENTELOR DIN BETON ARMATDegradările structurilor din beton armat si precomprimat constau in semnalarea unor

stări fizice necorespunzătoare – prin lipsa – fata de condițiile de funcționalitate si siguranța prevăzute in proiect. Ele se clasifica in doua categorii:a. Defecte, produse fie de o proiectare care nu a ținut seama de situația reala, fie de o execuție care nu a îndeplinit condițiile de calitate prevăzute in proiect. De asemenea, ele pot proveni dintr-o asociere nefasta a celor doua tipuri de greșeli. Aceste defecte se constata la recepția lucrării, când trebuie efectuate măsurători si încercări fizice pentru verificarea realizării exigentelor de calitate impuse prin proiect.b. Deteriorări, care se produc pe parcursul exploatării construcțiilor, produse in principal de cauze generate de i) aspecte care au fost omise sau neluate in considerare la valoarea lorreala in faza de proiectare, sau/si

ii) factori accidentali, surveniți ulterior proiectării si execuției unei construcții.

Morfologia degradărilor structurale ale elementelor din beton armat sau precomprimatDegradările, in sensul diminuării calității față de prevederile din proiectul de execuție

si caietul de sarcini ale elementelor structurale din beton armat sau precomprimat, se prezintă sub următoarele aspecte:

Segregarea se produce in masa betonului pe durata turnării lui si consta in aglomerări de agregate mici sau mari, in anumite zone, fără sa fie realizata legarea lor completa prin intermediul pietrei de ciment.

14

Astfel, se întrerupe continuitatea in ceea ce privește proprietățile de monolitism si omogenitate specifice betonului, provocând o grava scădere a rezistentei sale.

Segregarea betonului:1-agregate mari, nelegate intre ele;2 –agregate mici, nelegate intre ele

Fisurarea betonuluiBetonul simplu este un material fragil, el se rupe brusc la atingerea unei anumite valori

a rezistentei lui. Sub influenta armaturilor, betonul armat si cel precomprimat devin materiale ductile, ruperea lor fiind precedata de o evoluție cvasi-elastica a deformațiilor, față de creșterea treptată a solicitării. Betonul are o rezistenta mare la compresiune, pentru care este utilizat in construcții si o rezistenta minima la întindere, cu o valoare sub 10% din cea de compresiune, motiv pentru care se armează sau se precomprimă in zona întinsă. Ca urmare, armatura obișnuita (pasiva) si cea pretensionata (activa) sunt așezate astfel încât eforturile interioare de întindere sa fie preluate in totalitate de către acestea, betonul fiind utilizat numai pentru preluarea eforturilor de compresiune.

• Mecanismul fisurării betonului armatFisurarea betonului supus la întindere facilitează preluarea de către armatura a

intregului efort de intindere la capacitatea de lucru a otelului, corespunzatoare rezistentei sale de calcul (Ra).

In cazul solicitarilor de intindere, incovoiere, lunecare, forfecare si torsiune, produse separat sau in combinatie, apar in sectiunile elementelor structurale din beton armat si eventual in cele din beton partial precomprimat, zone in care eforturile unitare din beton sunt de intindere. Cand intr-una dintre sectiuni, statistic mai slaba, efortul unitar de intindere depaseste local rezistenta betonului la intindere, se produce ruperea lui, facand ca eforturile unitare de intindere in totalitate, produse pe adancimea fisurii, sa fie transferate barelor din otel.

In stanga si in dreapta fisurii, pe o portiune caracteristica cuplarii celor doua materiale, armatura conlucreaza cu betonul in baza unui fenomen complex de aderenta dintre beton si otel. Cand intr-o sectiune invecinata betonul a atins limita de rupere la intindere, se produce o noua fisura si tot efortul local este preluat de armatura.

Coroziunea betonului armat si precomprimat• Coroziunea pietrei de ciment are loc sub actiunea unor substante chimice din atmosfera, de ex. dioxidul de carbon, oxidul de azot, acidul clorhidric, dioxidul de sulf, care se gasesc cu precadere in localitatile cu activitate de extractie miniera intensa.

De asemenea, apele care vin in contact cu fundatiile, peretii de subsol si anumite incaperi sanitare sau de depozitare, pot contine substante cu caracter agresiv cum sunt acizii organici slabi: acetic, lactic, humic etc.

Actiunea acestor substante se manifesta prin reactii de dizolvare a unor componente sau chiar agregate din piatra de ciment, provocand carbonatarea pietrei de ciment si in

15

consecinta degradarea betonului pe adancimea a 2-6 cm; astfel, stratul de acoperire deteriorandu-se, favorizeaza coroziunea armaturii.• Coroziunea armaturilor Armaturile obisnuite (pasive), precum si cele preintinse (active) sunt protejate spre exterior de stratul de acoperire din beton, in cadrul caruia piatra de ciment contine hidroxid de calciu, de natura bazica.

Acest film protector poate fi atacat de substantele agresive mentionate, producand pasivizarea lui si provocand in lungul barelor fenomenul de coroziune electrochimica a otelului.

Ca urmare, are loc exfolierea otelului in straturi superficiale, odata cu marirea sectiunii transversale, distrugandu-se astfel stratul de acoperire. Procesul se manifesta treptat, prin aparitia mai intai a unor fisuri in beton, paralele cu armaturile si apoi chiar prin dislocarea lui pe portiuni.

Coroziunea armaturiiFaza I – carbonatarea stratului de protectie din betonFaza II – patrunderea umiditatii si ruginirea oteluluiFaza III – exfolierea otelului corodat si umflarea1 –element din beton armat; 2 –armatura din otel;3 – strat de protectie;4 – dislocarea stratului de protectie din beton

Deteriorarea prin inghet-dezghetProcesul de inghet-dezghet se explica in modul cel mai plauzibil prin infiltrarea

vaporilor din atmosfera in porii betonului; acestia condenseaza si, prin asociere cu apa nelegata chimic din piatra de ciment, sunt supusi inghetului. Apa tinde sa-si mareasca volumul cu 9 % presand in consecinta asupra peretilor din jurul porilor din ciment. Procesul repetat de multe ori, pe parcursul a mai multor ani, conduce treptat la distrugerea mai intai locala, apoi extinsa a betonului pe adancimi de 3-5 cm.

16

Deteriorarea betonului prin cicluri de inghet-dezghet1 – macropori la suprafata; 2 –patrunderea vaporilor si a apei; 3 – deteriorarea prin inghet

(apa inghetata isi mareste volumul).• Actiunea ploii asociata cu cea a vantului dominant, creaza pe fatade – in special lapartea superioara a cladirilor, la colturi – deteriorarea betonului, prin uscare sidislocare treptata.

Actiunea combinata a vantului si ploii1 – vant, ploaie, 2 – beton deteriorat

Astfel, patrunderea ploii in microcavitatile betonului favorizeaza prin prezenta in compozitia sa a dioxidului de carbon, procesul de carbonatare echivalent unei diminuari grave a calitatii betonului pe o adancime de 2-5 cm. In completare, actiunea vantului intervine provocand dislocarea unor portiuni din betonul astfel afectat.

Imbatranirea si oboseala betonului• Fenomenul de imbatranire consta in pierderea apei de legatura din structura pietrei

de ciment intr-o perioada de timp mai indelungata (peste 50 ani) si mai timpuriu in cazul structurilor aflate in mediu uscat, cald si foarte cald.

17

• Fenomenul de oboseala consta in scaderea rezistentei de rupere a betoanelor in urma aplicarii unor cicluri repetate de incarcare-descarcare cu actiune dinamica, produse de masini cu sarcini de impact. Fenomenul se explica prin majorarea microfisurilor existente in beton.

Daca eforturile din incarcarea – in conditii statice – cu sarcina de impact au valori mai reduse decat efortul corespunzator producerii microfisurarii betonului, atunci eforturile create, la cicluri de impact oricat de numeroase, nu vor provoca ruperea betonului. In schimb, daca sub actiunea statica a sarcinii de impact se depaseste valoarea efortului de microfisurare, atunci pentru un anumit numar de cicluri de incarcari dinamice se poate produce ruperea.

Fisurarea elementelor din beton armat sub actiunea incarcarilor dinamice, ciclice

Actiunea focului• Focul este o actiune accidentala in constructii, care provoaca pe suprafata

elementelor din beton armat un flux de caldura, avand doua componente:a) radiatia termica directa sib) convectia, in imediata vecinatate a elementului

• Evolutia valorilor temperaturii in interiorul elementelor structurale din beton armatdepinde de:- actiunea termica a focului- proprietatile termotehnice ale betonului si modificarea lor odata cu cresterea temperaturii- proprietatile termotehnice ale straturilor de protectie

• Rezistenta la foc a unei structuri din beton se calculeaza astfel ca elementele expuse incendiului sa fie capabile sa asigure:a) capacitatea portanta sub sarcinile de exploatare sib) izolarea la propagarea focului in incaperile vecine (cazul zidurilor si al planseelor), pe perioade de 30, 45, 60 si 90 minute.

• Evaluarea rezistentei la foc se face pe baza urmatoarelor criterii de performanta:a. Valoarea capacitatii portante necesare pe durata expunerii la foc (R);b. Rezistenta izolatiei la foc astfel incat pe suprafata neexpusa focului sa nu se depaseasca o temperatura medie de 1400 C, sau o temperatura maxima – intr-un punct – de 1800 C, notata cu (I);

18

c. Etanseitatea betonului la asigurarea integritatii lui structurale fata de patrunderea flacarilor sau a gazelor fierbinti in crapaturile, gaurile sau in alte goluri de pe suprafata sa (E).

Criteriile de performanta expuse mai sus trebuie satisfacute de elementele structurale in modul urmator:- Stalpii, grinzile si tirantii, care au rol portant, numai la criteriul R- Elementele cu rol portant si de compartimentare: criteriile R + I + E

• Degradarea betoanelor supuse la incendiu In figurile urmatoare sunt prezentate diagramele prin care se arata variatia temperaturii in masa betonului, pornind de la fata expusa focului, pentru placi si stalpi. Trebuie specificate urmatoarele:

Evolutia temperaturii in stalpii de 30, 40 si Variatia temperaturii in placi din beton armat50 cm grosime; de 6 si 20 cm grosime P – punctul de inregistrare a temperaturii

Betonul pierde peste 50 % din capacitatea portanta in zonele in care temperatura nu depaseste 3000 C. Acolo unde betonul a fost supus unei temperaturi de 500 – 8000 C, el se dezagrega prin pierderea apei de legatura din piatra de ciment, devenind sfaramicios, astfel ca se poate desface usor cu o dalta sau chiar manual. Acest beton trebuie inlaturat in intregime, iar elementul sau structura intreaga vor fi sustinute cu popi, pentru a preveni prabusirea.

Ramane de stabilit daca ceea ce a mai ramas din masa betonului poate asigura capacitatea portanta structurala in mod provizoriu si, in functie de rezultat, se va stabili returnarea betonului in zona degradata.

DEFECTE DE PROIECTARE• Defectele de proiectare pot proveni din:

i) evaluari necorespunzatoare/incorecte ale proprietatilor terenului de fundareii) aprecieri eronate ale valorilor actiunilor mecanice si fizice la care este supusa constructia iii) calculul gresit al starilor de eforturi si deformare, precum si al datelor referitoare la proprietatile fizice ale constructiei

Defecte de executieDefectele de executie pot proveni din:

1. Utilizarea unor materiale de calitate inferioara fata de cele prevazute in proiect.In cazul betonului armat, diminuarea calitatii poate fi explicata prin:

• adoptarea unui dozaj necorespunzator folosit la prepararea betonului proaspat (lipsa cantitatii necesare de ciment si aditivi, asociata cu un raport A/C neadecvat fata de prevederile din proiect),• armarea neconforma cu geometria proiectata si utilizarea unor bare cu diametre diferite de cele prevazute in proiect, sau• cofrarea insuficient de rigida, astfel incat permite deformari ale elementelor de beton pe durata turnarii,

19

• deficiente la punerea in opera a betonului: vibrare si compactare insuficienta in conditii de temperatura nepotrivite pe timpul turnarii (sub +120 C si peste +300 C),

2. Distributia incarcarilor considerata teoretic valabila3. Distributia reala a incarcarilor in exploatare4. Diagrama gresita luata in considerare de proiectant (reazeme incastrate in loc de

articulatii)

Cauze si tipuri de deteriorari pe durata exploatarii constructiilor din beton armat si precomprimat

Supraincarcarea cu actiuni statice Efectul contractiei si curgerii lente, fenomene care se desfasoara in timp, in mod

diferit fata de evaluarea din proiect Efectul deformarilor din variatiile de temperatura aparute pentru valori diferite fata

de cele prevazute in proiect Efecte datorate inmuierii terenului de fundare, provocate de scurgeri nepermise de

ape care provin din ploi, topirea zapezii, spargeri de conductePierderea stabilitatii terenului de fundare prin efectuarea de sapaturi in vecinatatea

constructiei, cu efecte foarte grave atunci cand sapatura se executa in apropierea cladirii iar nivelul sau se situeaza sub orizontul de fundare al cladirii

Deteriorari grave ale unor elemente de constructie neprotejate, supuse unor actiuni puternice provenite din vant, ploaie si ca urmare a fenomenului de inghet-dezghet.

Deficiente provenind din actiuni dinamice imprevizibile survenite ulterior executarii constructiei, ca urmare a unor cauze ca:• introducerea unor utilaje cu impact dinamic,• producerea de explozii de catre aparatura aflata in cladire,• coliziunea cu vehicole,• cutremure de intensitate superioara celei considerate in faza de proiectare,• acte de terorism.

Cutremurele pot deteriora cladirile si in cazul cand perioada proprie a terenului este apropiata ca valoare de perioada proprie a cladirii. De asemenea, se pot produce deteriorari sau chiar prabusiri in cazul unor constructii alaturate, fara rost suficient intre ele, din cauza perioadelor de vibratie diferite (cladiri cu numar diferit de niveluri).

20

Lipsa masurilor imediate de reabilitare in cazul unor deficiente de tipulcelor semnalate mai sus, poate duce la agravarea in timp a acestora, astfel incat sa devina periculoase pentru rezistenta si stabilitatea constructiei.

Tipuri de fisuri si importanta lor pentru elementele structurale din betonarmat si precomprimat

Fisurile care se produc in elementele si structurile din beton armat sau precomprimat sunt de mai multe proveniente si au diferite grade de importanta constructiva, dupa cum urmeaza:• Fisuri rezultate din depasirea efortului de rupere la intindere al betonului, Rt, in zonele intinse ale tirantilor si elementelor care lucreaza la incovoiere. Ele apar perpendicular pe directia efortului principal de intindere. In acest caz, eforturile de intindere, sunt preluate in totalitate de armaturile dimensionate in acest scop.• Fisuri provocate de depasirea alungirii la intindere a betonului, εt, in sectiunile comprimate. In aceasta situatie se produce efectul Poisson, de umflare laterala sub actiunea compresiunii longitudinale in stalpi si pereti. Aceste fisuri apar paralel cu directia eforturilor de compresiune si sunt partial preluate de etrieri. Ele nu pot fi tolerate la asigurarea fiabilitatii elementelor structurale din beton armat (stalpi, diafragme) sau a barelor precomprimate. In consecinta, se cere consolidarea de urgenta a acestor elemente prin mansonare cu beton si armare metalica sau cu fibre de carbon.• Fisuri oblice fata de axa elementelor produse de eforturile de lunecare asociate solicitarii de incovoiere sau torsiune. In aceasta situatie, efortul principal de intindere oblica este, pana la o anumita valoare, mai mica decat Rt, betonul fiind armat cu etrieri; la valori mai mari ale eforturilor de intindere se prevad armaturi inclinate si etrieri. Fisurile oblice, atunci cand se produc, denota diminuarea rigiditatii legaturii dintre zonele de intindere si compresiune ale sectiunilor din beton armat, incovoiate sau torsionate. Se reduce astfel intre limite mai putin tolerabile valoarea practica a ipotezei sectiunilor plane inainte si dupa deformare, formulata de Bernoulli, ipoteza esentiala pentru perceptia proiectarii si pentru siguranta armarii elementelor supuse la incovoiere sau torsiune.

Cele trei moduri caracteristice de fisurare prezentate mai sus, pentru elementele din beton armat sau precomprimat, sunt localizate pe tipuri de elemente structurale dupa cum urmeaza:a. Fisuri transversale rezultate din ruperea la intindere – prin depasirea valorii Rt, - in tiranti si in anumite zone ale elementelor incovoiate.b. Fisuri de intindere din incovoiere, care se regasesc la placi si plansee simplu rezemate, la colturile poligonului de sustinere si in zonele de camp.c. Fisuri paralele cu axa elementelor structurale supuse la compresiune sau precomprimare, cauzate de depasirea in sens transversal fata de directia efortului, a alungirii la rupere a betonului intins, εt.

Fisurile longitudinale se pot produce rar in zonele comprimate ale elementelor supuse la incovoiere. Acest tip de fisuri este total inadmisibil, necesitand consolidari urgente.d. Fisuri oblice fata de axa elementelor structurale, provocate de depasirea rezistentei la intindere a betonului, Rt, in cazul solicitarii de lunecare, asociata starilor de incovoiere si torsiune.

21

LEGI86. HG 261/1994 - Regulament privind conducerea şi asigurarea calităţii în construcţii.87. HG 272/1994 - Regulament privind controlul de stat al calităţii în construcţii. M.Of. 193/1994.88. HG 273/1994 - Regulament pentru recepţia lucrărilor de construcţii şi a instalaţiilor aferente.89. HG 399/1995 - Regulament privind elaborarea reglementărilor tehnice în construcţii pentrucomponentele sistemului calităţii. M. Of. 131/1995.90. HG 766/1997 - Regulament privind urmărirea comportării construcţiilor în exploatare, intervenţiiîn timp şi postutilizarea construcţiilor;91. HG 766/1997 - Regulamente privind calitatea în construcţii. M. Of. 352/1997.

22

92. HG 399/1995 pentru aprobarea Regulamentului privind Elaborarea Reglementărilor tehnice înConstrucţii pentru Componentele Sistemului Calităţii.93. HG 595/1997 pentru completarea Regulamentului privind Elaborarea Reglementărilor tehnice înConstrucţii pentru Componentele Sistemului Calităţii.94. HG 766/1997 pentru aprobarea unor regulamente privind calitatea în construcţii. Regulamentprivind Activitatea de metrologie în Construcţii; Regulament privind Conducerea şi AsigurareaCalităţii în Construcţii.95. HG 595/1997 pentru completarea Regulamentului privind Elaborarea Reglementărilor tehnice înConstrucţii pentru Componentele Sistemului Calităţii.96. HG 766/1997 pentru aprobarea unor reglementări privind calitatea în construcţii.97. HG 877/1999 privind obligativitatea furnizorilor de materiale, elemente de construcţii şi produsedestinate construcţiilor de a efectua încercări şi analize numai în laboratoare autorizate.98. HG 964/1998 privind aprobarea clasificaţiei şi a duratei normale de funcţionare a mijloacelorfixe.99. HG 1046/1996 privind înfiinţarea şi organizarea Comisiei Naţionale de Atestare a Maşinilor şiEchipamentelor Tehnologice de Construcţii.100. Legea 10/1995 privind Calitatea în Construcţii.101. Legea 50/1991, republicata in 1997, privind Autorizarea Executării Construcţiilor.102. Legea 90/1996 privind protecţia muncii.103. Legea 137/1995 privind Protecţia Mediului înconjurător.ACTE NORMATIVE ŞI REGLEMENTĂRI TEHNICE104. ACI Committee Report, Guide of Concrete 309R-96 ACI Manual of Concrete Practice 1998. Part2.105. ACI Committee Report 308. Curing Concrete - State-of-the-Art, 5th Draft 10/94.106. Asian Concrete Model Code, Part II – Materials and Construction, Level 1, 2001.107. Euro-International Committee for Concrete-International Federation for Prestressing (CEB-FIP) -The CEB-FIP Model Code 1990.108. European Committee for Standardization. Draft of ENV 206, Concrete performance, production,placing and compliance criteria.109. CECW-EI. EC 1110-2-6052. Engineering and Design - Structural Design of Precast andPrestressed Concrete for Offsite Prefabricated Construction of Hydraulic Structures, 2001.110. ISO GUIDE 34: 1996: Quality System Guidelines for the Production of Reference Materials;111. ENV 206-1990. Concrete Performance, Production, Placing and Compliance Criteria.

23

112. NISTIR 6962. The Virtual Cement and Concrete Testing Laboratory Consortium. Annual Report2002.113. NIST GCR 97-715. Curing of High Performance Concrete: Annotated Bibliography.114. SR ISO 8423+C1/1997. Sequential sampling plans for inspection by variables for percentnonconforming (known standard deviation) and with the incorporation of Technical Corrigendum1, Cor. 1:1993.115. STAS 10107/0-90. Calculul si alcătuirea elementelor structurale din beton, beton armat si betonprecomprimat.116. NE 003-1997. Asigurarea cerinţelor de calitate a construcţiilor printr-o mentenanţă eficientă amaşinilor de construcţii.117. NE 012-99. Cod de practică pentru executarea lucrărilor din beton, beton armat şi betonprecomprimat, (Partea 1 – Beton şi beton armat).118. NE 013-2002. Cod de practică pentru execuţia elementelor prefabricate din beton, beton armat şibeton precomprimat.119. STAS 1799-1988. Construcţii din beton. Tipul şi frecvenţa verificărilor calităţii materialelor şi abetoanelor destinate executării lucrărilor de construcţii.120. SR ISO 3951/1998. Sampling procedures and charts for inspection by variables for percentnonconforming.121. SR ISO 7966/1999. Acceptance control charts.122. SR ISO 8258/1998. Shewhart control charts.123. SR EN 45001/1993. Criterii generale pentru funcţionarea laboratoarelor de încercări.124. SR EN 45013/1992. Criterii generale pentru organismele de certificare ce efectuează cerificareapersonalului.125. ISO 8402/ 1994: Quality Management and Quality Assurance – Vocabulary.126. ISO/FDIS 9000-2: (Final Draft International Standard) Quality Management and QualityAssurance Standards - PART 2: Generic Guidelines for the Application of ISO 9001, ISO 9002And ISO 9003 (REVISION OF ISO 9000-2: 1993).127. STAS 9602-1990. Reference Concrete. Specifications for manufacturing and testing.128. ISO 9812. Concrete consistency. Slump test.129. ISO 9000-3: 1991: Quality Management and Quality Assurance Standards - PART 3: Guidelinesfor the Application of ISO 9001 To the Development, Supply and Maintenance of Software.130. ISO 9000-4: 1993: Quality Management and Quality Assurance Standards - PART 4: Guide toDependability Programme Management.131. ISO 9000-2: 1993: Quality Management and Quality Assurance Standards - PART 2: GenericGuidelines for the Application of ISO 9001, ISO 9002 And ISO 9003.

24

132. ISO 9000-1: 1994: Quality Management and Quality Assurance Standards - PART 1: Guidelinesfor Selection and Use.133. ISO 9004-2: 1991: Quality Management and Quality System Elements - PART 2: Guidelines forServices.134. ISO 9004-4: 1993: Quality Management and Quality System Elements - PART 4: Guidelinesfor Quality Improvement.135. ISO 9004-3: 1993: Quality Management and Quality System Elements - PART 3: Guidelines forProcessed Materials.136. ISO 9001/ 1994: Quality Systems – Model for Quality Assurance in Design, Development,Production, Installation and Servicing.137. ISO 9002/ 1994: Quality Systems - Model for Quality Assurance in Production, Installation andServicing.138. ISO 9003/ 1994: Quality Systems - Model for Quality Assurance in Final Inspection and Test.139. ISO 9004-1: 1994: Quality Management and Quality System Elements - PART 1: Guidelines.140. C 56 - 1985. Bul. constr. nr. 1-2 / 1986. Normativ pentru verificarea calităţii şi recepţia lucrărilorde construcţii şi instalaţii.141. REMR Technical note CS-ES-1.10. Nondestructive testing of concrete with ultrasonic Pulse-Echo, 1991.142. SR 227/4-1986. Cements. Physical tests. Setting time determination.143. STAS 6657/3-1989. Concrete, reinforced concrete and prestressed concrete elements –procedures, instrumentation and devices for characteristic geometry checks.144. PC-1/1990. Îndrumător pentru diagnosticarea stării de degradare şi metode de remediere şiprotecţie anticorozivă a elementelor din beton armat degradate prin coroziune în medii agresivepe bază de clor. BC 8-1994145. SR EN 196/6-1994. Methods of testing cement. Determination of grinding fineness.146. SR EN 196/1-1995. Methods of testing cement. Determination of strength.147. SR EN 196-4/1995. Methods of testing cement. Quantity determination of constituents148. SR 227/5- 1996. Cements. Physical tests. Determination of hydration heat.149. U 9/1996. Normativ privind asigurarea cerinţelor de calitate a construcţiilor printr-o mentenanţăeficientă a maşinilor şi utilajelor de construcţii.150. SR ISO 8423+C1/1997. Sequential sampling plans for inspection by variables for percentnonconforming (known standard deviation) and with the incorporation of Technical Corrigendum1, Cor. 1:1993.151. SR EN 196/3-1997. Methods of testing cement. Determination of setting time and soundness.152. SR 227/2-1998. Cements. Physical tests. Determination of grinding fineness.

25

153. SR EN 571-1/1999. Examinări nedistructive. Examinări cu lichide penetrante. Partea 1. Principiigenerale.154. SR EN 583-1/2001. Examinări nedistructive. Examinarea cu ultrasunete. Partea 1. Principiigenerale.155. SR EN 583-2/2001. Examinări nedistructive. Examinarea cu ultrasunete. Partea 2. Reglajulsensibilităţii şi al bazei de timp.156. SR EN 583-3/2001. Examinări nedistructive. Examinarea cu ultrasunete. Partea 3. Tehnica printransmisie.157. SR EN 583-4/2001. Examinări nedistructive. Examinarea cu ultrasunete. Partea 4. Examinareapentru detectarea discontinuităţilor perpendiculare pe suprafaţă.158. SR EN 583-5/2001. Examinări nedistructive. Examinarea cu ultrasunete. Partea 5. Caracterizareaşi dimensionarea discontinuităţilor.159. SR ISO 9000/1996 –Partea 1: “Standarde pentru Managementul Calităţii şi Asigurarea Calităţii.Ghid pentru Selecţie şi Utilizare”.160. SR ISO 9000/1995 –Partea 2, 3: “Standarde pentru Conducerea Calităţii şi Asigurarea Calităţii”.161. SR ISO 9001/1997: “Model pentru Asigurarea Calităţii în Proiectare, Dezvoltare, Producţie,Montaj şi Service”.162. SR ISO 9002/1995: “Model pentru Asigurarea Calităţii în Producţie, Montaj şi Service”.163. SR ISO 9003/1995: “Model pentru Asigurarea Calităţii în Inspecţii şi Încercări Finale”.164. SR ISO 3951/1998: “Proceduri şi Tabele de Eşantionare pentru Inspecţia prin Măsurare pentruProcent de Neconformităţi”.165. SR ISO 8423 + C 1 / 1997: ”Planuri de Eşantionare Secvenţială pentru Inspecţia prin Măsurareprin Procent de Neconformităţi (Abaterea Standard Cunoscută)”.166. SR ISO 7870/1999: “Fişe de Control. Ghid General şi Introducere”.167. SR ISO 7966/1999: “Fişe de Control pentru Acceptare”.168. SR ISO 8258/1998: “Fişe de Control Shewhart”.169. ENV – 206. Beton – nivele de performanţă, producere, punere în operă şi criterii de conformitate.170. CEB – FIP / 1990, nr. 205, partea D – “Tehnologia Betonului”.EUROCOD 2 – “Calculul şialcătuirea structurilor din beton”.171. ISO 2602/1980: Statistical interpretation of test results -- Estimation of the mean - Confidenceinterval172. ISO 2854:1976. Statistical interpretation of data -- Techniques of estimation and tests relating tomeans and variances173. ISO 3207/1975. Statistical interpretation of data -- Determination of a statistical toleranceinterval

26

174. ISO 3301/1975.Statistical interpretation of data -- Comparison of two means in the case of pairedobservations175. ISO 3494/1976.Statistical interpretation of data -- Power of tests relating to means and variances176. ISO 5479/1997.Statistical interpretation of data -- Tests for departure from the normaldistribution177. ISO 107252000. Acceptance sampling plans and procedures for the inspection of bulk materials178. ISO 11453/1996. Statistical interpretation of data -- Tests and confidence intervals relating toproportions179. ISO 11648-1/2003. Statistical aspects of sampling from bulk materials -- Part 1: Generalprinciples180. ISO 11648-2/2001. Statistical aspects of sampling from bulk materials -- Part 2: Sampling ofparticulate materials181. ISO/TR 13425/1995. Guide for the selection of statistical methods in standardization andspecification182. ISO 16269-7/2001. Statistical interpretation of data -- Part 7: Median -- Estimation andconfidence intervals183. ISO 3534-1/1993. Statistics - Vocabulary and symbols -- Part 1: Probability and generalstatistical terms184. ISO 3534-2/1993. Statistics - Vocabulary and symbols -- Part 2: Statistical quality control185. ISO 3534-3/1999. Statistics - Vocabulary and symbols -- Part 3: Design of experiments186. ISO 7870/1993. Control charts - General guide and introduction187. ISO/TR 7871/1997. Cumulative sum charts -- Guidance on quality control and data analysisusing CUSUM techniques188. ISO 7873:1993.Control charts for arithmetic average with warning limits189. ISO 7966:1993.Acceptance control charts190. ISO 8258:1991.Shewhart control charts191. ISO 11462-1:2001. Guidelines for implementation of statistical process control (SPC) -Part 1: Elements of SPC192. ISO 2859-0:1995. Sampling procedures for inspection by attributes -- Part 0: Introduction to theISO 2859 attribute sampling system193. ISO 2859-1:1999. Sampling procedures for inspection by attributes -- Part 1: Sampling schemesindexed by acceptance quality limit (AQL) for lot-by-lot inspection194. ISO 2859-1:1999/Cor 1:2001195. ISO 2859-2:1985. Sampling procedures for inspection by attributes -- Part 2: Sampling plansindexed by limiting quality (LQ) for isolated lot inspection196. ISO 2859-3:1991 Sampling procedures for inspection by attributes -- Part 3: Skip-lot sampling

27

procedures197. ISO 2859-4/2002. Sampling procedures for inspection by attributes -- Part 4: Procedures forassessment of declared quality levels198. ISO 3951/1989. Sampling procedures and charts for inspection by variables for percentnonconforming199. ISO 8422/1991. Sequential sampling plans for inspection by attributes200. ISO 8423/1991.Sequential sampling plans for inspection by variables for percent nonconforming(known standard deviation)201. ISO/TR 8550/1994. Guide for the selection of an acceptance sampling system, scheme or plan forinspection of discrete items in lots202. ISO 5725-1/1994. Accuracy (trueness and precision) of measurement methods and results - Part1: General principles and definitions203. ISO 5725-2/1994. Accuracy (trueness and precision) of measurement methods and results - Part2: Basic method for the determination of repeatability and reproducibility of a standardmeasurement method204. ISO 5725-3/1994. Accuracy (trueness and precision) of measurement methods and results - Part3: Intermediate measures of the precision of a standard measurement method205. ISO 5725-4/1994. Accuracy (trueness and precision) of measurement methods and results - Part4. Basic methods for the determination of the trueness of a standard measurement methodBIBLIOGRAFIE GENERALĂ94206. ISO 5725-5/1998. Accuracy (trueness and precision) of measurement methods and results - Part5: Alternative methods for the determination of the precision of a standard measurement method207. ISO 5725-6/1994. Accuracy (trueness and precision) of measurement methods and results - Part6: Use in practice of accuracy values208. ISO 10576-1/2003. Statistical methods -- Guidelines for the evaluation of conformity withspecified requirements - Part 1: General principles209. ISO 11095/1996. Linear calibration using reference materials210. ISO 11843-1/1997. Capability of detection - Part 1: Terms and definitions211. ISO 11843-2/2000. Capability of detection - Part 2: Methodology in the linear calibration case212. ISO 11843-3/2003. Capability of detection - Part 3: Methodology for determination of the criticalvalue for the response variable when no calibration data are used

28