Tehonologie de Executie

-

Upload

alexandra-popescu -

Category

Documents

-

view

215 -

download

2

description

Transcript of Tehonologie de Executie

Tehnologia de realizare

Generalitati:

Conditiile de calitate prevazute sunt obligatorii. Neconcordantele sau omisiunile din proiect, precum si modificarile de solutii tehnologice se vor concilia, impreuna cu proiectantul.

Materiale de baza:

Tablele si laminatele structurii vor corespunde conditiilor de calitate prevazute in standardele in vigoare si vor fi insotite de certificate de calitate de la furnizor pentru marca otelului.Pentru tablele inimilor si talpilor se vor depista obligatoriu zonele cu impaturiri pentru a se evita introducerea acestora in lucrare.Tablele cu grosime minima de 20 mm vor fi controlate ultrasonic inainte de introducerea la debitare.

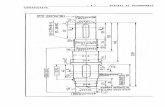

Executia structurii :

Pregatirea pieselor metalice

Laminatele cu defecte interioare ca stratificari, suprapuneri, sulfuri, incluziuni de zgura, nu se vor admite in lucrare. Indreptarea prealabila a laminatelor este optional, pentru toate pozitiile din proiect, abaterile inscriindu-se in tolerantele admise in stasurile in vigoare.Taierea tablelor se va efectua cu flacara de oxigen sau plasma, muchiile taiate se vor curata de zgura, puder, iar crestaturile se vor inlatura prin polizare. Marginile pieselor care se sudeaza vor fi curatate si polizate pe o latime de 30 mm pe ambele parti.

Asamblarea si prinderea provizorie

Se admit urmatoarele tolerante la asamblarea pieselor:-denivelari maxime ale muchiilor pieselor ce se imbina: 1mm, pentru grosimile de10-20mm, respectiv 1.5 mm pentru grosimi mai mari de 20mm;-deplasarea in trepte in planul imbinarii, va fi de cel mult 3mm.La imbinarile cu sudura de colt:-deschiderea rosturilor dintre piesele ce se sudeaza, de maxim 1mm;-dezaxarea fata de axul teoretic va fi de maxim 2 mm;-inclinarea talpilor fata de inima va fi de cel mult 1.5mm.

Sudarea pieselor subansamblurilor

Sudarea se va executa la o temperatura de peste +5 grade Celsius si ferit de umezeala.Prinderile provizorii (hafturile) pieselor se vor executa manual, de sudori calificati; lungimea hafturilor va fi cuprinsa intre 40-60mm, iar grosimea maxima va fi de 3mm.Inceperea sudarii nu va fi permisa daca:-asamblarile si hafturile nu corespund cu planul de executie si cu indicatiile caietului de sarcini;-sunt depasite tolerantele de prelucrare, trasare sau asamblare;-marginile ce se sudeaza si zonele invecinate nu sunt curate;-placutele terminale nu sunt asezate sau nu corespund indicatiilor din procesul tehnologic.Se interzice racirea fortata a sudurilor. La sudarea sub flux indepartarea fluxului se va face la o distanta de cel putin 500mm de arcul volaic. La sudurile cap la cap completarea cu sudura la radacina se face dupa curatirea rostului. Sudarea incepe si se termina pe piesele tehnologice.

Prelucrarea cusaturilor sudate, tratamente termice

Cusaturile sudate se vor poliza, fara a se reduce grosimea cordonului sub valoarea din proiect. Directia de polizare trebuie sa fie paralela cu directia efortului principal din piesa. Nu se admite mutarea sudurilor.Tratamente termice admise la executia structurii halei sunt:-preincalzirea marginilor pieselor care urmeaza a fi sudate;-detensionarea subansamblurilor dupa sudura.

Executia imbinarii cu suruburi:

Controlul vizualPrin examinarea vizuala se verifica daca suruburile au saibele, piulitele si contrapiulitele (sau eventual alte piese care au scopul de a impiedica desurubarea piulitelor), prevazute in proiect, daca capetele suruburilor sau piulitelor se sprijina cu toata suprafata pe piesele stranse sau pe saibe si daca partea filetata a surubului depaseste in afara 510mm.Controlul trebuie efectuat la toate suruburile imbinarilor. Suruburile careprezinta defecte vor fi inlocuite.

Controlul dimensional, prin care se verifica :

-corepondenta cu proiectul de executie a pozitionarii suruburilor fata de axeleimbinarii , a distantei intre suruburi si a pozitionarii imbinarii fata de axele elementului;-grosimea totala a saibelor sa nu depaseasca 70% din diametrul surubului respectiv, iar capul surubului sa nu depaseasca piulita cu doua pasuri de filet;Controlul se face la toate suruburile imbinarilor .Masurarea se face cu sublerul sau rigla gradata ,in mm.

Materiale de asamblare :

- In cadrul receptiei la primirea pe santier a materialelor metalice( nituri, suruburi,piulite, saibe,electrozi,fondanti, sarme pentru sudare ,etc) pentru montarea elementelor metalice, verificarea calitatii acestora va consta din:a) verificarea existentei si examinarea continutului documentelor de atestare acalitatii materialelor si a corespondentei cu prevederile proiectului si ale prescriptiilor tehnice ;b) verificarea prin incercari directe a calitatii materialelor in conformitate cuprevederile prescriptiilor tehnice corespunzatoare .In perioada executarii lucrarilor de montare se vor efectua verificari referitoare la:- indeplinirea tuturor prevederilor proiectului pentru tehnologia de montare aelementelor din otel;- realizarea de buna calitate a lucrarilor de montare, precum si pozitionareacorecta a elementelor din otel;- receptia lucrarilor sau partilor de constructie care devin ascunse (cordoane desudura care nu mai sunt accesibile la sfarsitul lucrarii, prelucrarea marginilorpieselor care se imbina prin sudura la montare, executarea diferitelor straturiale protectiei anticorozive, verificarea calitatii curatirii elementelor care seimbina prin suruburi pretensionate , etc.). Rezultatele verificarilor cu privire lacalitatea lucrarilor executate prin aceste operatii se consemneaza in proceseverbale de lucrari ascunse si conditioneaza inceperea urmatoarelor operatii;- verificarea prin incercari nedistructive a calitatii sudurilor cap la cap realizatela montare, a caror verificare este indicata de proiectul de executie;- verificarea strangerii suruburilor de inalta rezistenta precum si realizareachituirii, grunduirii si vopsirii imbinarilor controlate.

Tehnologia de montare :

Documentele (proiectul) pentru tehnologia de montare, care trebuie sa fieintocmite de unitatea ce efectueaza lucrarile de montare, vor cuprinde obligatoriu:- Masuri privind depozitarea si transportul pe santier a elementelor de constructie din otel;- Organizarea asamblarii in tronsoane, pe santier, a elementelor din otel, cuindicarea mijloacelor de transport si de ridicat necesare;- Indicarea dimensiunilor a caror verificare este necesara pentru asigurarea realizarii tolerantelor de montare impuse prin proiectul de executie si prin prescriptiile tehnice;- Materiale de adaos, metoda de prelucrare a marginilor pieselor, procedeul si regimul sudare, planul de succesiune a executarii sudurilor de montaj;- Masuri pentru executia imbinarilor cu suruburi pretensionate;- Verificarea cotelor si nivelelor indicate in proiect pentru elementele montate;- Marcarea elementelor si ordinea fazelor operatiei de montare;- Asigurarea stabilitatii elementelor din otel in fazele operatiei de montare;- Planul operatiilor de control in conformitate cu prevederile proiectului de executie si a prescriptiilor tehnice;- Metodele si frecventele verificarilor.

Protectia anticoroziva :

Constructia proiectata fiind cu structura metalica si inchideri perimetrale cu panouri cu invelis exterior din tabla trebuie protejata impotriva coroziunii atmosferice care este cea mai raspandita forma de atac a metalului supus actiunii aerului fie din umezeala condensate fie din precipitatii.Viteza procesului de coroziune in atmosfera este determinata in principal de urmatorii factori: umiditatea relativa a aerului, natura si cantitatea gazelor prezente in atmosfera si dizolvate in pelicula de umiditate, prezenta particulelor de praf, temperatura, compozitia chimica a metalului. Umiditatea este factorul principal al coroziunii atmosferice.Amplasarea in zona industriala a orasului presupune o influentare a vitezei decoroziune datorata gradului de impurificare al aerului cu gaze agresive (SO2, H2S, NH3) cat si prezenta pulberilor, a prafului de carbune si a sarurilor.Pe langa coroziunea generala apar deseori la metale diferite forme de coroziunelocala, coroziunea in piting, care se datoreaza in general atat prezentei in apa a ionilor de clor, a diferentelor din compozitia aliajului sau a pregatirii suprafetei cat si depunerii sau incorporari in suprafata metalica a particulelor metalice sau nemetalice.Formarea unor tuberculi de oxizi pe suprafata metalelor este o forma a coroziunii in piting (adancituri).In lupta impotriva coroziunii, cel mai important factor cu o influenta covarsitoare asupra conservarii peliculelor de vopsele in timp, este pregatirea atenta a suprafetelor metalice in vederea vopsirii. Chiar in cazul aplicarii unei vopsele de buna calitate pe suprafete insufficient pregatite, observam ca durabilitatea in timp si calitatea finisarii sunt inferioare unei vopsele de calitate mai slaba dar corect aplicata.Trebuie deci acordata o mare atentie pregatirii rugoase a suprafetei.Mai intai se indeparteaza produsele de coroziune, rugina, tunder, praf, impuritati chimice, metalice sau de alta natura. Sistemele mecanice de curatire suntsuperioare celor manuale, totusi ele sunt insuficiente pentru indepartarea completa si eficienta a ruginei. In unele cazuri se poate utiliza procedeul chimic (alcalin sau acid) sau se poate utiliza degresarea cu solventi organici dintre care cel mai uzual este white spirit-ul.Verificarea calitatii pregatirii suprafetei se face printr-o revizie vizuala deosebitde riguroasa, urmarindu-se realizarea unor culori cenusii deschise, mate, fara pete negre sau regiuni stralucitoare.Se acorda o atentie deosebita asupra pregatirii suprafetelor cordoanelor desudura ce trebuie craituite pentru a indeparta urmele de zgura, rugina sau impuritati, curatate si degresate. Rugozitatea suprafetei determinate de amplitudinea maxima a neregularitatilor nu trebuie sa depaseasca 75 microni.Pentru protectia anticoroziva a halei proiectate se propune vopsirea cu email alchidic in doua straturi, aplicat peste stratul de grund aplicat anterior.Sistemul de vopsire prezinta o serie de avantaje care nu pot fi suplinite printr-oalta metoda mai ieftina.Avantaje: acoperirea suprafetelor mult denivelate sau greu accesibile (pori,neregularitati) si o umectate buna a suprafetei vopsite, o reducere efectiva a influentei umiditatii prezente in mod normal pe suprafata, pierderi mici in timpul aplicarii vopselei, sau masuri de siguranta in cazul aplicarii unor vopsele cu pigmenti sau agenti toxici.Dezavantaj: productivitate mica.Depozitarea produselor de vopsire trebuie asigurata in conditii de temperaturasi presiune normala, astfel incat sa nu fie influentata calitatea si sa-si pastrezeproprietatile in timp.Dupa executarea vopsitoriei se va proceda la verificarea acesteia in scopul:- examinarii uscarii si durificarii peliculei;- aprecierii aderentei peliculei pe suport;- masurarii grosimii peliculei si controlului straturilor;- determinarea rezistentei peliculei la coroziune;- examinarii peliculelor pentru depistarea defectelor.Uscarea si durificarea peliculelor de vopsele sunt indicate de producator infisele tehnice ale produselor respective, valoarea exacta fiind inscrisa in buletinul de analiza care insoteste in mod obligatoriu foaia de facturare livrata la beneficiar.