Supapa de Atmisie

-

Upload

catalina-crucianu -

Category

Documents

-

view

36 -

download

6

description

Transcript of Supapa de Atmisie

UNIVERSITATEA POLITEHNICA

PAGE 21

UNIVERSITATEA POLITEHNICA

BUCURESTI

Facultatea : PROIECT

TEHNOLOGIA

MATERIALELOR

STUDENT:

Data :

Facultatea

Bucsa

extensibila INDRUMATOR : student:

Grupa:

Anul :

CUPRINS1. Enuntul temei de casa

1.1 comanda serial care a genrat tema

1.2 tema de necessitate

2. Analiza rolului functional al piesei

2.1 Functii elementare

2.2 Determinarea proprietatilor de material necesare executiei piesei

3. Caiet de sarcina 3.1 Stabilirea sistemului de notare

3.2 Ierarhizarea proprietatilor

4. Alegerea materialului obtim

5. Stabilirea tipurilor semifabricatului

6. Prezentarea pe scurt a variante de procedee tehnologice

7. Analiza tehnologica si alegerea variantei obtime

8. Bibliografie

1. ENUNTUL TEMEI DE CASA 1.1 comanda serial care a genrat tema

Sa se proecteze procesul tehnologic obtim de realizare a piesei SUPAPA DE ADMISIE,in conditiile de productie industrial , seria de fabricatie fiind Q= 10.000 buc/an 1.2 TEMA DE NECESITATE

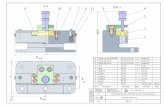

Desenul de executie cu conditile tehnice impuse se prezinta in figura de mai jos:

Poate fii considerata ca fiind unitatea de baza a unui produs, iar obtinerea pieselor finite-scopul direct al majoritatilor proceselor tehnologice aplicate in constructia de masini si aparate.

Orice piesa poate fii caracterizata prin trei elemente:

compozitie

structura

forma

Compozitia piesei este corespunzatoare de fapt compozitiei materialului piesei care precede in general structura si forma. Ea se poate realize in doua moduri:

prin schimbare in stare fizica, incluzand starea lichida;

fara schimbare de stare fizica;

Structura piesei trebiue sa asigure proprietatile impuse, fie de procesul de prelucrare, fie de conditia de exploatare.

Ea poate fii deci:

o structura de prelucrare, care sa confere materialului o prelucrabilitate obtima;

o structura de utilizare, care sa confere materialului proprietatile obtime cerute de functionarea pieselor.

In practica la multe categorii de materiale metalice este posibil sa semodifice structura prin tratamente termice, astfel la inceput ia sa fie o structura de prelucrare si apoi o structura de utilizare.

Forma piesei este un elemet complex si include: configuratie intinderea si pozitia reciproca a suprafetelor care delimiteaza piesa, dimensiunile si precizia dimensionala, gradul de netezire al suprafetelor.

Forma piesei se poate obtine:

prin schimbarea starii fizice a materialului piesei

prin schimbarea starii chimice simultan cu obtinerea compozitiei

prin redistribuirea materilului

prin aglomerarea de pulberi

prin indepartarea de material

prin adaugare de material

2 Analiza rolului functional al piesei

2.1 Functii elementare Cunoasterea rolului functional este prima etapa in proiectarea oricarui process tehnologic de realizare a piesei respective, deoarece se face in primul rand o proiectare functionala care trebuie sa se coreleze cu proiectarea tehnologica a piesei.

Rolul functional al piesei este dat de rolul functional al fiecarei suprafete in parte ce delimiteaza piesa in spatiu de aceea, in primul rand se stabileste rolul functional al fiecarei suprafete folosind metoda de analiza monofunctionala a suprafetelor, ce presupune parcurgerea unor etape.

Turnabilitatea este proprietatea tehnologica globala, care reflecta comportarea materialelor in raport cu procedeele tehnologice din grupa turnarii. Turnabilitatea materialelor este o marime relativa, apreciata comparative pe tipuri de materiale. Ea este exprimata prin calificative: - foarte buna

buna

satisfacatoare

slaba

necorespunzatoare

Turnabilitatea materialelor metalice depinde implicit de proprietatile fizico- chimice care influenteaza turnarea materialului. Ea poate poate fii inbunatatita prin alegerea juodicioasa a procedeului de turnare si a parametrilor procedeului tehnologic de turnare ( calitatea formei de turnare, regimul de lucru etc).

Proprietatile fizice care influenteaza turnarea materialelor sunt:

fuzibilitatea

fluiditatea

contractia

segregarea

absortia gazelor

Fuzibilitatea este proprietatea materialelor de a trece in stare topita. Cantitativ, ea este exprimata prin temperature de topire, specifica fiecarui material in parte. Aceasta proprietate intereseaza in cazul turnari la cald.

Dupa cum se poate remarca, fluiditatea unui aliaj poate fii inbunatatita prin adaptarea corespunzatoare a elementelor variabile ale procesului de turnare ( natura materialului, forma de turnare si tehnologia de lucru ).

Conatractia este proprietatea materialelor metalice de asi modifica volumul in timpul solicitarii ( majoritatea materialelor au o densitate mai mare in stare solida decat in stare lichida ). Datorita cintractiei, in piesele turnate se pot forma goluri de contractie, numite retasuri. O alta consecinta a contractiei este aparitia tensiunilor interne la piesele cu sectiuni variabile, care duc la deformare sau la fisurarea piesei.

Segregarea este separarea constituentilor unui amestec eterogen, astfel incat distributia acestora nu mai este uniforma; ea se manifesta prin neomogenizarea aliajului la solidificare, in diferite zone ale piesei turnate, putand sa apara segregatii zonale ( macrosegregatii ) si segregatii dendritice ( microsegregatii ).

Tendinta mai mare de segregare au aliajele care sunt constituite din componenti cu densitati cu mult diferite. Pentru preantampinarea aparitiei segregatiei se pot folosii procedee speciale de turnare, racier rapida in intervalul de solidificare, urmata de o racier lenta, pentru eliminarea tensiunilor interne, sau de aplicarea unui tratament termic de recoacere de omogenizare;

Absortia gazelor exprima proprietatea topiturilor de a dizolva gaze. Gradul de absortie creste o data cu marirea fluiditatii aliajului. Gazelle inglobate in topitura, daca nu sunt eliminate la timp, pot produce la solidificare goluri in materialul piesei, numite sufluri.

In proprietatea de turnare si defectele piesei turnate exista o stransa legatura, de aceea pentru prevenirea aparitiei defectelor trebuie avut in vedere, in primul rand, inbunatatirea acestor proprietati, adica a turnabilitati materialului ( aceasta se poate realiza printr-o alegere judicioasa a procedeului si a tehnologiei de turnare ) Proprietatile fizice cele mai importante ale materialelor in stare lichida, de care depinde calitatea produsului de turnare, sunt vascozitatea si tensiunea superficiala.

Vascozitatea este frecarea dintre straturile interioare ale unui lichid care se deplaseaza cu viteze diferite. Este proprietatea fizica determinate pentru vitaza de curgere a topirii si, implicit defineste capacitatea materialului de a umple toate volumele cavitatii formei de turnare( nansamble procese sau favorizate din valori mici ale vascozitati). Vascozitatea influenteaza si caracterul curgerii ( laminar sau tulburent ) materialul lichid in interiorul formei de turnare.

Pentru o umplere usoara a cavitati este preferat regimul turbulent, dar cu turbulenta excesiva poate cauza determinarea peretilor formei ( la formele turnate sau la celelalte, cand se folosesc retele de turnare temporare ) si implicit generarea de incluziuni in piesa.

Vascozitatea determina gradul de mobilitate al particulelor din topitura (astfel, ea variaza in functie de compozitia chimica a topituri, de exemplu, aliajele eutectice au vascozitate minima datorita unei mobilitati mai ridicate a particulelor elementare) si de temperature ( vascozitatea scade cu cresterea temperaturii topirii ). O alta posibilitate de scdere a vascozitati materialelor de turnare este cresterea presiunii la care se desfasoara procesul tehnologic ( turnarea cu suprapresiune ).

Tensiunea superficiala exprima comportarea unui lichid la interfata cu un alt mediu, luand in considerare energia superficiala. Datorita acesteia, topirile tind sa asi micsoreze suprafata libera, corespunzator unei energii minime. De aceasta proprietate fizica

depind procesele de elaborare si de turnare ale materilelor, precum si fenomenele de coagulare , segregatie si de absortie a gazelor.

Tensiunea superficiala ofera posibilitatea separarii materialului piesei in raport cu materialului formei de turnare ( fara ca materialul piesei sa patrunda in pori materialului formei), precum si modul de umplere a cavitatii formei .

Pentru valorile ridicate ale tensiunii superficiale se obtine o separatie buna, dar cu un grad redus de umplere a formei ( de exemplu in cazul turnarii la presiune jore unde , pentru a se preantampina acest fenomen , se poate recurge, dupa caz , fie la proectarea corespunzatoare a formei piesei si a retelei de turnare , si/sau alegerea judicioasa a procedeului de turnare, cu sau fara suprapresiune). Proiectarea formei piesei turnate trebuie sa tina seama de marimea tensiuni superficiale a materialelor aflate in stare lichida sau lichido- vascoasa astfel incat sa se realizeze umplerea completa a cavitati formei ( din aceasta cauza exista prescriptii ce limiteaza grosimea limita a peretelui piesei , precum si diametrul minim al retelei de turnare ). De tensiunea superficiala depinde si rugozitatea suprafetei piesei turnate Rolul functional este elemental de plecare in orice proiect al oricarei piese.Rolul functional al piesei in ansamblu este dat de rolul functional al fiecarei suprafete in parte .

Pentru a determina rolul functional al fiecarei suprafete in parte va trebui sa folosim metoda de anliza macrofunctionala a suprafetei care presupune parcurgerea urmatoarelor etape :

1) Descompunerea piesei in suprafete cele mai simple care o delimiteaza in spatiu (plane, cilindrice, conice , elicoidale evolveidale cicloidale etc)

2) Notarea tuturor suprafetelor ce delimiteaza piesa in spatiu , pornind de la o axa sau suprafata de dimensionare maxime intr-o anumita ordine (sensul trigonometric ascendant etc)

3) Analiza fiecarei suprafete in parte din urmatoarele puncte de vedere :

I) forma geometrica

II) dimensiunile de gabarit

III) precizia dimensionala

IV ) precizia de forma

V) precizia de pozitie

VI) gradul de netezire

Stabilirea tipului de suprafata si al rolului functional posibil tinand cont ca exista :

- suprafete de asamblare ;

- suprafete functionale ;

- suprafete tehnologice ;

- suprafete auxiliare;

Stabilirea rolului functional al piesei facnd analiza sintactica si colectiva pentru fiecare tip de suprafete luate in ansamblu.

In urma aceste analize se poate deduce rolul fiecarei suprafete in parte tinand cont ca pot exista:

1) suprafete de ansamblu aceste suprafete se caracterizeaza printr-o anumita forma geometrica si anume :

- evolveidala

- elicodal

- tronconica

- etc

Oalta caracteristica este prescriptii referitoare la:

a) precizia de forma

b) precizia dimensionala ridicata

c) proprietati referitoare la precizia de pozitie

d) rugozitate mica

e) eventualele proprietati cerute expres

f) o anumita configiuratie geonetrica

g) eventualele prescriptii referitoare la anumite proprietati

2) suprafete functionale se caracterizeaza:

- prin precizioa dimensionala ridicata (depinde de rolul functional al ansamblului din care face parte );

- prescriptii privind precizia de forma ,

- prescriptii privind precizia de pozitie ,

- eventualele proprietati referitoare la precizia suprafetei in comparative cu alte suprafete

- proprietatile functionale

- eventualele proprietati referitoare la configuratia geometrica

3 ) suprafete tehnologice sunt acele suprafete necesare prelucrari corespunzatoare suprafetelor de ansamblu si functionale , de regula aceste a sunt la sfarsitul unei suprafete de asamblare sau functionale

Aceste proprietati se caracterizeaza printr-o anumita forma specifica cum ar fii spre exemplu degajarile , canalele de pana si altele , au precizie dimensionala neprecizata sau altfel spus au o cota libera , prescriptii referitoare la pozitie , rugozitate cea generala si care este trecuta dedesubtul desenului

Suprafetele tehnologice sunt plasate de regula la inceputul sau sfarsitul unor suprafete de asamblare dacand posibila realizarea acestora .

4) suprafete auxiliare acestea fac legatura intre suprafetele tehnologice , se caracterizeaza printr-o precizie dimensionala neprecizata adica sunt date cu o cota libera , nu au precizie de forma , nu au precizie de pozitie si au rugozitatea generala.

Cunoscand aceste elemante referitoare la tipurile de suprafete ce delimiteaza o piesa in spatiu se poate stabili rolul functional al unei piese fara a cunoaste ansamblul din care face parte piesa sau se poate proiecta o piesa care sa indeplineasca un anumut rol functional impus .

Metoda folosita pentru stabilirea rolului functional posibil sau pentru proectarea unei piese cere sa indeplineasca un anumit rol functional imps poarta numele de metoda de anliza mirfofunctionala a suprafetelor .4)se intocmeste un graf cu suprafetele caracteristice

Cu informatiile din acest graf se poate stabili tipul si rolul fiecarei suprafete ce delimiteaza piesa in spatiu .

5) In ultimul capitol al acestui prime parti vom stabili rolul functional al piesei tinand cont de rolul functional al fiecarei suprafete in palte luate in corelatia dintre ele

6) Stabilirea rolului functional al piesei se face in urma analizei de corelare a diferitelor tipuri de suprafete obtinute in graful suprafete caracteristice studiind pentru suprafetele ce delimiteaza piesa in spatiu caracteristicile corespuncatoare tipului de suprafete (de asamblare , functionale , tehnologice si auxiliare )

In urma analizei de corelatie a diferitelor tipuri de suprafete continute in graful suprafete caracteristice sa stabilit rolul functional al piesei noastre.

Avand aceste informatii primare se pot deduce procedeele tehnologice posibile de realizare a fiecarei suprafete in parte , pentru a se poaecta apoi procedeul tehnologic obtim de realizare a piesei ca un totunitar

Cand se cunoaste ansamblul din care face parte piesa si deci se cunoaste rolul functional al piesei se face doar analiza rolului functional si implicit acestuia asupra conditiilor tehnologice de generare (configuratia geometrica , precizia dimensionala, precizia de forma, precizia de pozitie si gradul de netezire ) pentru fiecare suprafata ce delimiteaza piesa in spatiu

Inpartim piesa in suptafete simple:

Piesa supapa de admisie este alcatuita din 10 suprafete in cele ce urmeaza vom alcatui un graf al suprafetelor caracteristice care cuprinde orce suprafata avand fiecare precicata dimenciunile , preciziile , rugozitatea , dar si procedeul prin care se executa.Nr carSupraf

nrForma

Geometrica A suprafeteiDimensiuni

De

Gabarit caracteristiciRolulSupra-

feteiProce-deeobs

Preci-

zia

dimen-

sionalaPreci-

zie

De

formaPrecizieDe

pozitierugozitateDuri-

tate

1S1plana41

12.5

Functie

De

materialfunctionalaT,DA

2S2cilindrica41+-0.210Functie

De

materialDe asam

blareTDAcilindrica

3S3Tronconica 120x1.3

-------0.8Functie

De

materialfunctionalaT,DA

4S4toroidalaR180.510Functie

De

materialFuncti-onalaT,DA

5S5toroidalaR30.210Functie

De

materialFuncti-onalaT,DA

6S6cilindrica6-------0.8Functie

De

materialtehnologicaT,DA

7S7toroidalaR30.210Functie

De

materialDe asamblare A

8S8cilindrica6-------1.5Functie

De

materialDe asam

blareTDA

9S9Tronconica 0.6x45

-------10Functie

De

materialfunctionalaA

10S10plana6+-0.210Functie

De

materialDe asam

blareTDA

Stabilirea rolului functionalposibil al piesei facand analiza sintetica si corectiva a fiecarui tip de suprafata luate in ansamblul delimitarii piesei in spatiu .

3 Caietul de practica

3.1 stabilirea sistemului de notare

In functie de proprietatile materialelor le acordam note de la 1la 3 dupa cum urmeaza :

1-----pentru SLAB

2----- pentru BUN

3----- pentru FOARTE BUN

In tabelul de mai jos sunt prezentate proprietatile :

- functionale

- tehnologice

- economice

Nr. crt.ProprietateaGame de variateNotaObs.

01234

1Densitatea materialului.

in [Kg/dm3]< 5,01

5,010,02

>103

2Conductibilitate termica Cr

in [cal/cm*s* C]0,43

3Rezistenta la coroziune. Rc viteza de coroziune

in[mm/an]0,051

4Duritatea. HB,

in [HB]1603

5Modulul de elasticitate. E

in [daN/cm2]2,0*10 63

6Rezistenta la curgere a materialului Rp 0,2

In [N/mm2]15003

7Rezistenta la rupere. Rm ,

in [daN/mm2]60,03

8Rezistenta la oboseala. 1

In [N/m2]10003

9Alungirea relativa At

[%]40%3

10Reziliena KCU 30/2

in [J/cm2]1003

11Rezistena la fluaj

in [N/mm2]3003

12Proprietile tehnologice (turnabilitatea ,deformabilitatea , uzinabilitatea , sudabilitatea , clibilitatea)Satisfctoare1Notarea se face cu calificative

Bun2

Foarte bun3

13Preul de cost , PC

in [lei/kg]10001

Dimensiunea este caracteristica geometrica liniara exprimata printr-un numar care determina marimea unei piese, precizia unei suprafete fta de alta,pozitia unei fete fata de alta etc.

DIMENSIUNEA NOMINALA N este dimensiunea teoretica ce apare la proiectare rezultand din calcul, cercetare si experimentare si corespunde exact dimensiuni indicate pe desen . Dimensiunea nominala este valoarea de referinta in caracterizarea unei anumite dimensiuni.

DIMENSIUNEA EFECTIVA E este dimensiunea obtinuta prin prelucrare si cunoscuta prin masurare. Daca dimensiunea nominala are o singura valoare, dimensiunea efectiva este, in mod obiectiv, variabila de la piesa la pies. pentru a fii utilizata in scopul propus, piesa nu poate avea orice dimensiune. Pe baza considerentelor functionale dimensiunea efectiva trebuie sa fie cuprinsa intre doua dimensiuni limita: dimensiunea limita maxima Lmax si dimensiunea limita minima Lmin.

Avand in vedere marea importanta a abaterilor dimansionale si dezvoltarea cooperarii internationale pe plan tehnic, in tara noastra sa adoptat sistemul ISO de toleranta si ajutaje

4 ALEGEREA MATERIALULUI OPTIM

Calitatea materialelor folosite la realizarea unei piese sau a unei maisini, utilaj sau aparat, impreuna cu conceptia de proectare si tehnologia de fabricatie, determina nivelul performantelor tehnico economice pe care piesa le poate atinge.

De aceea in prezent se constata pe plan mondial o sporire continua a preocuparilor pentru o utilizare cat mai rationala a materialelor, avand ca obiectiv principal cresterea eficientei si competitivitati masinilor, utilajelor si aparatelor.

O alegere optima a unui material, pentru anumite destinatii, este o problema deosebit de complexa ce trebuie rezolvata de proectant , in principiu aceasat inseamna alegerea acelui material care indeplineste cerintele minime de rezistenta si duritate ale piesei in conditiile unui pret de cost minim si a unei fiabilitati sporite.

Tendinta de a alege materialele superioare cerintelor minime de rezista si duritate ale piesei este inadecvata din punct de vedere economic si nu contribuie la cresterea performantei tehnice ale produsului este deosebit de important nu numai in stabilirea conceptiei de baza a proiectarii procesului tehnologic, ci si in determinarea cat mia corecta a cerintelor minime impuse materialului si alegerea acestuia in consecinta.

Avand in vedere diversitatea forte mare de piese si produse si respectiv de materialele din care acestea pot fii confectionate este practic aproape imposibil de a stabili o metoda general valabila si riguros stintifica, care sa permita obtimizarea alegerii materialului.

De obicei, se mizeaza pe experienta proiectantului si pentru o alegere rapida a materialului se pleaca de la cateva date referitoare la: solicitarile din timpul exploatarii , conditiile de exploatare casa din care face parte piesa si conditiile de executie.

Abordarea problemei in acest mod este neeconomica deoarece nu valorifica corespunzator toate caracteristicile materialului.De aceea in continuare vom prezenta o metoda de alegere a materialului abtim numit metoda de analiza a valorilor obtime.

Aceasta metoda are la baza valorificarea la maximum a intregului ansamblu de proprietati functionale tehnologice si economice ale materialului in conditiile concrete de realizare a piesei proiectate. Metoda, usor aplicata in conditiile actuale ale dezvoltari metodelor de calcul rapid si al existentei de softuri specializate, presupune executarea urmatoarelor etape:

1) stabilirea rolului functional al piesei, a tehnologicitatii constructiei si a conditiilor economice de functionare ale acesteia: se rezolva, asa cum dupa cum s-a vazut in paragrafele anterioare folosind metoda de analiza morfofunctionala a suprafetelor.

2) determinarea si stabilirea factorului analitic al problemei alegeri materialului obtim: se face luand in considerare intregul ansamblu de proprietati functionale, proprietati functionale, proprietati tehnologice si proprietati economice

3) descompunerea factorilor analitici in elemente primare: se face tinand cont de conditiile rezultate din etapele 1 si 2 luanduse in considerare cel putin proprietatile: conductibilitatea termica, temperatura de topire , temratura de vaporizare, densitatea, rezistenta la coroziune, refractalitatea, elasticitatea, rigiditatea, plasticitatea, fragilitatea, fluajul, tenacitatea, rezistenta la rupere, rezistenta la curgere, rezistenta la oboseala, conductibilitatea electrica, permeabilitatea magnetica, diamagnetismul paramagnetismul, opacitatea , absortia, rezistenta la patrundere a radiatiilor, etc.

Tori factori primari sunt prezentati intr-un gref materiale- proprietati, de forma celui pzezentat in tabelul din pagina alaturata

4) aprecierea cantitativa a factorilor analitici: se face folosind un anumit sistem de notare, in functie de valorile fiecarei proprietati K acordanduise o nota "t"

5) stabilirea ponderi fiecarui factor primar se face tinand cont de datele rezultate din etapele 1 si 3 acordand fiecarei proprietati K o pondere "dk"

Stabilirea ponderi importantei factorilor este o problema deosebit de dificila, rezolvareai ei presupunand inbinarea mai multor cunostinte de specialitate precum si rezolvarea corecta a etapei 1;

6) alegerea solutiei obtime la momentul dat

7) analiza solutiilor din punc de vedere al utilitati lor si stabilirea conditiilor de inlocuire economica a unui material cu alt material: se face in situatia in care, la un moment dat, materialul obtim rezultat la etapa 6 nu se afla la dispozitia executantului, sau in situatia in care nu se doreste proiectarea unui material, care sa indeplineasca conditiile rezultate la etapele 1....5.

Pentru aceasta se intocmeste si se optimizeaza o functie obiectiv care tine cont cel putin de unele date generale de pornire.

Folosind analiza morfofunctionala a suprafetelor sa determinat rolul functional al fiecarei suprafte in parte si al piesei, dupa care s-au ales ca factori analitici cateva din proprietatile functionale, cateva din proprietatile tehnologice si doar pretul de cost din proprietatile economic e

Tinand cont de rolul functional si tehnologicitatea constructiei s-a folosit, de exemplu, sistemul de notare de la 1 la 3 in functie de valoarea proprietati.

Dupa ce sa facut alegerea cantitativa a factorilor se procedeaza la stabilirea ponderii importantei factorilor. Fiecare material luat in considerare are K proprietati Pk incluse in cele "m" proprietati analitice.

Fiecare proprietati are o pondere "dk"ce exprima importanta ei in raport cu celelalte proprietati tinand cont de rolul functional si tipul fiecarei suprafete ce delimiteaza piesa in spatiu.

In concluzie se poate spune ca pentru realizarea unui produs nou sau pentru inbunatatirea unui produs deja existent trebuie ales un material obtim care tre buie sa tina cont de toti factori analitici existenti si toate restrictiile impuse: proprietatile materialului, asigurarea functionalitati si durabilitati in exploatare, costul materialelor prime si al tehnologiilor de prelucrare, disponabilitatea si chiar impactul asupra mediului inconjurator si mediul social.

Metoda de analiza a valorilor obtime se poate aplica cu succes si mare precizie si in cazul pieselor cu destinatie precisa cand graful materiale- proprietati se intocmeste numai pentru materialele din clasa respectiva sau corespondente.

Fontele sunt clasificate in doua mari categorii:

- fonte brute sau fonte de prima fuziune sau fonte pentru turnatorie;

- fonte de a doua fuziune sau fonte turnate in piese.

Fontele de prima fuziune se clasifica dupa compozitia chimica in fonte brute nealiate si fonte brute aliate iar dupa structura in fonte albe si fonte cenusii. In fontele albe, carbonul se afla numai sub forma de ferita sau cementita si de aceea, in spartura, aceste fonte prezinta o culoare alb- sidefie. In fontele cenusii, carbonul se afla in stare libera sub forma de lamele de grafit si de aceea, in spartura, aceste fonte prezinta culoare cenusi.

Conform standardelir in vigoare fontele de prima fuziune si simbolurile lor sunt urmatoarele:

- fonte obisnuite pentru turnatorie

- fonte speciale pentru turnatorie

- fonte pentru afinare

- fonte oglinda

- fonte silicioase

- fonte silicioase oglinda

In cazul fontelor pentru turnatorie, ale fontelor speciale pentru turnatorie si ale fontelor pentru afinare dupa cifra de ordine din standard poate urma un grup de trei cifre care indica in ordine:

- prima cifra - continutul mediu de Mn in %

- a doua cifra - continutul mediu in Pin zinc de %

- a treia cifra - continutul mediu de S in sutimi de %

- fonte cenusii cu grafit lamelar se caracterizeaza prin proprietati mecanice bune duritate medie turnabilitate foarte buna si aschiabilitate relativ buna

- fonte maleabile - se caracterizeaza prin proprietati mecanice foarte bune , turnabilitate buna si aschiabilitate relativ buna; in simbol litera "a" , "n " sau "p " indica structura obtinuta in urma tratamentului termic de maleabilizare aplicat fontei albe din care se obtin: daca grafitul se separa pe un fond de ferita, fonta se numeste inima neagra (n), daca se separa pe un fond de perlita fonta se numeste perlitica (p) sau (a) inima alba ( cifrele indica rezistenta minima la rupere la tractiune in MPa);

- fonta cu grafit nodular - aceste fonte se obtin prin tratamentul de modificare cu Mg care conduce la separarea grafitului sub forma de noduli si se caracterizeaza prin rezistenta mecanica foarte buna

- fonte refractare, se caracterizeaza printr-o refractaritate inalta, iar elementele de aliare din compozitie pot afect atat turnabilitatea cat si aschiabilitatea

- fonte antifrictiune - se obtin prin aliere sau microaliere si in functie de structura lor pot fii cenusii, cu grafit nodular sau maleabile; au foarte bune proprietati antifrictiune si de rezistenta al uzura.

- fonte pentru masini unelte se caracterizeaza printr-o structura fina si caracteristici mecanice bune au o buna capacitate de amortizare a vibratiilor, prin tratament termic.Criteriile de clasificare ale otelurilor sunt multiple. Astfel, conform diagreamei Fe-C otelurile sunt:

- hipoeutectoide

- eutectoide

- hipereutectoide

Din punct de vedere al compozitiei chimice otelurile pot fii:

- nealiate sunt otelurile carbon care contin in cantitati mici in afara de Fe si C o serie de elemente insotitoare.

- aliate care contin in afara elementelor obisnuite si elemente de aliere introduse cu scopul de a i8nbunatati unele dintre proprietatile materialului.

Din punct de vedere al continutului de Si otelurile pot fi:

- oteluri carbon necalmate

- oteluri carbon semicalnate

- oteluri carbon calmate

Toate otelurile aliate sunt calmate. Prezenta silicatrului in compozitia unui otel in calitati specifice calmarii, da certitudinea dezocsidari fierului.

Din istoria tehnologica (natura si succesiunea operatiilor tehnologice suferite) otelurile pot fi:

- deformate plastic

- turnate

Dupa domeniul de utilizare otelurile pot fi :

- pentru constructia de masini

- cu destinatie generala neprecizata

- cu destinatie generala precizata

- cu destinatie speciala

- pentru sculeSunt definite de o suma de relatii de interdependenta intre materiale si piata de desfacere si utilizare. Prezinta importanta deosebita in orice proces tehnologic de transformare si exploatare deoarece ele fac legatura intre proprietatile tehnologice si proprietatile functionale, legatura foarte greu de exprimat printr-o functie obiectiv.

Sunt rezultatul interactiuni dintre materiale si campul magnetic. Toate corpurile sunt magnetic active, adica interactioneaza cu campurile magnetice exterioare fiind atrase sau respinse de acesta. Magnetismul corpurilor este cauzat de miscarea sarcinilor electrice ale particulelor elementare, care determina aparitia unor momente magnetice. Dupa valorile posibile ale momentului magnetic atomic, corpurile se impart in:

- diamgnetice- caracterizate prin succeptivitate magneticanegativa si foarte mica dependenta magnetizatiei volumice M in functie de campul magnetic H

- paramagnetic - caracterizate prin cucceptivitate foarte mica dar pozitiva

Magnetostrictiunea este proprietatea unui material da a-si schimba forma si dimensiunile in procesul de magnetizare si invers.

Termostrictiunea este capacitatea unui material de asi modifica forma si dimensiunile ca urmare a magnetizarii spontane, cand temperatura scade sub temperatura Curie.

Caracteristicile esentiale ale unui material magnetic:

- saturatia magnetica

- magnetizatia remanenta

- campul coercitiv

- permeabilitatea initiala

Din punct punct de vedere magnetic, materialele magnetice se clasifica in urmatoarele categorii:

- materiale magnetice moi, caracterizate prin ciclul histerezis ingust, camp coercitiv mic, permeativitate magnetica mare, saturatie magnetica mare, rezistivitate electrica relativ mare.

Se utilizeaza cxa miezuri de transformare si bobine, relee, rotoare si statoare la masinile electrice, electromagneti piese polare etc

- materiale magnetice dure, caracterizate prin ciclul histerezis lat, camp coercitiv si inductie remanenta mare, energie magnetica in interfier mare , se utilizeaza ca magneti permanenti

- materiale cu proprietati magnetice speciale, cum sunt materialele cu permeabilitate constanta cand variaza campul aplicat, materialele termocompensatoare, la care permeabilitatea magnetica variaza brusc cu temperatura, materialele cu magnetostrictiune mare, magnetodielectrici, semiconductoare magnetice etc ;

- materialele magnetice cu prprietati macanice relativ mari, cum sunt otelurile si fontele utilizate ca elemente de rezistenta mecanica in diferite circuite magnetice

Sunt definite de suma de relatii dintre proprietatile magnetice si cele feromagnetice ce apar in interactiunea cu diferitele metode tehnologice de transformare la cald sau la rece a cestora.

Proprietatile tahnologice sunt rezultatul imbinari si corelari mai multor proprietati functionale, pentru ca la randul lor o parte din proprietatile functionale sa fie modificate de proprietatile tehnologice, prin intermediul metodei tehnologice sau procesului tehnologic de transformare.

Oricare material se poate transforma pana la atingerea formei corespunzatoare rolului functional dorit prin mai multe procedee tehnologice de transformare.

Astfel, proprietatile tehnologice sunt cele care impun in majoritatea cazurilor procedeul tehnologic obtim de transformare a acestuia, existand o stransa interdependenta procedee tehnologice de prelucrare - proprietati tehnologice.

Principalele proprietati tehnologice sunt: - turnabilitatea

- deformabilitatea

- uzinabilitatea

- sudabilitatea

- calibilitatea

Sunt rezultatul dintre interactiunile dintre materialele si fenomenele electrice din mediul inconjurator. Prezinta importanta tehnologica conductivitatea electrica si rezistivitatea.Se defineste fiabilitatea ca fiind ansamblul calitatilor unui sistem tehnic ce determina capacitatea acestuia de a fii utilizat un timpcat mai indelungat in scopul in care a fost construit; marime ce caracterizeaza siguranta in functionarea unui sistem tehnic; marime a probabilkitati de functionare a sistem tehnic in conformitate cu normele prescrise.

Teoria fiabilitati este teoria care se ocupa cu studiul masurilor generale ce trebuiesc avute in vedere la proiectare, incercare, fabricare, receptia si exploatarea sistemelor tehnologice pentru a se asigura eficienta maxima a utilizari lor.

Fiabilitatea se calculeaza in functie de inprobabilitatea aparitiei avariei, fiind o marime ce caracterizeaza siguranta in functionare a produsului. Fiabilitatea este o notiune diferita de calitatea produsului, ea reprezentand calitatea unui produscare determina capacitatea castuia de a fii utilizat un timp cat mai indelungat in scopul in care a fost construit.

Pentru o fiabilitate deosebita apare notiunea de redondanta, care inseamna crearea de sisteme auxiliare compatibile ca preia functia in cazul de avarie, pentru a mentine sistemul in stare de functionare un anumit timp.

Redondanta sistemului este cea care deosebeste intre ele produsele de acelasi fel.

In concluzie, se poate spune ca nici o tehnologie nu poate realiza de la inceput un obtimum pentru un factor de eficienta. Este deci necesara o ierarhizare a criteriilor de optimizare. Astfel, in industria constructiilor de masini, foarte sensibila la cerintele de diversificare a productiei, nu este totdeauna posibil si toate criteriile de optimizare. De aceea, intr-o ordine logica se acorda prioritatea calitatii produsului, functionalitatii lui si protectiei mediului si operatorului. In a doua etapa intervine criteriul productivitatii, urmarind eliminarea punctelor strangulate pe fluxul tehnologic, pentru ca in a treia etapa sa se concentreze toate eforturile pentru reducerea costului de productie, a consumirilor de materiale si de energie.

Bine conceputa si aplicata, etapizarea optimizarii asigura eficienta maxima a productiei, atat la nivelul producatorului de tehnica noua cat si la nivelul intregii economi.

Nivelul maxim al eficientei pentru pentru care a fost proectata o tehnologie la timpul "t " aceasta se realizeaza la un alt timp

Conductivitatea electrica - este capacitatea unui material de a permite transferul de sarcina electrica si energie in stare solida sau lichida. Potrivit teoriei cinematice clasice a electronilor liberi, conductivitatea electrica a materialelor este determinata de gradul de electroni.

In lipsa unui camp electric , electroni care formeaza gazul executa miscari teoretice dezordonate cu viteze orientate absolut la intamplare, astfel incat nu exista o directie perfecta de deplasare a electronilor, curentul transportat fiind deci nul.

La aplicarea unui camp electric electronii gazului de electroni capata o miscare suplimentara in directia campului electric. Ca rezultat al miscari suplimentare apare deci un flux de electroni in directia campului, adica un curent electric a carui intensitate "i " este calculata cu o relatie.Turnabilitatea este proprietatea tehnologica globala, care reflecta comportarea materialelor in raport cu procedeele tehnologice din grupa turnarii. Turnabilitatea materialelor este o marime relativa, apreciata comparative pe tipuri de materiale. Ea este exprimata prin calificative: - foarte buna

buna

satisfacatoare

slaba

necorespunzatoare

Turnabilitatea materialelor metalice depinde implicit de proprietatile fizico- chimice care influenteaza turnarea materialului. Ea poate poate fii inbunatatita prin alegerea juodicioasa a procedeului de turnare si a parametrilor procedeului tehnologic de turnare ( calitatea formei de turnare, regimul de lucru etc).

Proprietatile fizice care influenteaza turnarea materialelor sunt:

fuzibilitatea

fluiditatea

contractia

segregarea

absortia gazelor

Fuzibilitatea este proprietatea materialelor de a trece in stare topita. Cantitativ, ea este exprimata prin temperature de topire, specifica fiecarui material in parte. Aceasta proprietate intereseaza in cazul turnari la cald.

Dupa cum se poate remarca, fluiditatea unui aliaj poate fii inbunatatita prin adaptarea corespunzatoare a elementelor variabile ale procesului de turnare ( natura materialului, forma de turnare si tehnologia de lucru ).

Conatractia este proprietatea materialelor metalice de asi modifica volumul in timpul solicitarii ( majoritatea materialelor au o densitate mai mare in stare solida decat in stare lichida ). Datorita cintractiei, in piesele turnate se pot forma goluri de contractie, numite retasuri. O alta consecinta a contractiei este aparitia tensiunilor interne la piesele cu sectiuni variabile, care duc la deformare sau la fisurarea piesei.Deformabilitatea este proprietatea materialelor si aliajelor de a capata deformatii permanente, fara a se rupe, sub actiunea unor forte exterioare.

Se apreciaza prin calificative. Este influentata direct de proprietatile fizice de proprietatile macanice de proprietatile chimice si de proprietatile magnetice in cazul procedeelor de magnetodeformare sunt:

- forjabilitatea - capacitatea unor materiale sau aliaje de a prezenta rezistenta redusa la deformarea sub actiunea unor forte de presare sau lovire si de a curge usor liber sau limitat cavitational;

- maleabilitatea - capacitatea unor materiale da a putea fi transformate in table sub actiunea unor forte exterioare de deformare;

- ductibilitatea - capacitatea unui material de a putea fii transformat in fire sub actiunea unor forte exterioare.

Deformabilitatea este cu cat mai buna cu cat eforturile necesare schimbarii formei sunt mai mici./

Segregarea este separarea constituentilor unui amestec eterogen, astfel incat distributia acestora nu mai este uniforma; ea se manifesta prin neomogenizarea aliajului la solidificare, in diferite zone ale piesei turnate, putand sa apara segregatii zonale ( macrosegregatii ) si segregatii dendritice ( microsegregatii ).

Tendinta mai mare de segregare au aliajele care sunt constituite din componenti cu densitati cu mult diferite. Pentru preantampinarea aparitiei segregatiei se pot folosii procedee speciale de turnare, racier rapida in intervalul de solidificare, urmata de o racier lenta, pentru eliminarea tensiunilor interne, sau de aplicarea unui tratament termic de recoacere de omogenizare;

Absortia gazelor exprima proprietatea topiturilor de a dizolva gaze. Gradul de absortie creste o data cu marirea fluiditatii aliajului. Gazelle inglobate in topitura, daca nu sunt eliminate la timp, pot produce la solidificare goluri in materialul piesei, numite sufluri.

In proprietatea de turnare si defectele piesei turnate exista o stransa legatura, de aceea pentru prevenirea aparitiei defectelor trebuie avut in vedere, in primul rand, inbunatatirea acestor proprietati, adica a turnabilitati materialului ( aceasta se poate realiza printr-o alegere judicioasa a procedeului si a tehnologiei de turnare ) Sudabilitate este proprietatea unui material de a se inmbina nedemontabil cu alte materiale prin formarea unor legaturi atomice intre atomi marginali ai suprafetelor de inbinat si anumite conditii de temperatura si presiun.

Sudabilitatea este o caracteristica deosebit de complexa a unui material ea depinzand mai mult sau mai purtin de toate proprietatile functionale ale materialului de baza si ale materialului de adaos, de procedeul de sudare aplicat si tehnologia de sudare si de configuratia geometrica si dimensionala a ansamblului sudat.

Turnabilitate este proprietatea unui material de a capata in urma solidificari configuratia geometrica si dimensiunile cavitati in care se introduce in stare lichida.

Aceasta proprietate se apreciaza cu ajutorul calificativelor( forte buna , buna , satisfacatoare, nesatisfacatoare, rea , etc )

Din multitudinea de proprietati func tionale ale materialelor si aliajelor, unele influenteaza direct turnabilitatea si anume: - fuzibilitatea

- constructia la solidificare

- tensiunea superficiala

- tendinta de segregare

- permeativitatea la gaz Uzinabilitatea este proprietatea unui material de asi modifica forma sub prin indepartare de particule sau microparticule materiale.

Uzinabilitatea este cu cat mai buna cu cat eforturile necesare desprinderi particulei sau microparticulelor sunt mai mici. Uzinabilitatea este buna la majoritatea materialelor si aliajelor, ea depinzand foarte diferit de proprietatile functionale.Toate proprietatile functionale au o influenta deosebita asupra uzinabilitati, existand si procedee tehnologice cu dependenta limitata, specifica naturi materialului si metodelor tehnologice de transformare. Stabilirea ponderii importantei fiecarui factor primar se face analizand fiecare proprietate k acordandu-I o pondere dk tinand cont de rezultatele obtinute in etapele de mai sus.

La stabilirea ponderii trebuie indeplinita conditia

m

dk = 0,1

k=1 in care m reprezinta numarul de factori primari .

Stabilirea ponderi importantei factoriloreste o problema deosebit de dificila , rezolvarea ei presupunand inbinarea mai multor cunostinte de specialitate , precum si rezolvatrea corecta a punctualui 1;

De regula pentru orice piesa cea mai mare importanta o prezinta rezistenta la coroziune , deci valoarea cea mai mare a ponderi se ia pentru pentru d4 Se ia apoi in ordine proprietatea mecanica de rezistenta la solicitare cea mai purernica d5 si la aceeasi valoare se ia ponderea pretului de cost d16

Urmeaza apoi ponderile proprietatilor tehnologice care se iau egale deoarece este foarte importanta posibilitatea obrinerii piesei prin oricare din procedeele tehnologice clasice.

Alegerea solutiei obtime la momentul dat se face intocmind un graf materiale proprietati si punand conditia ca :

m

dk tk = maxim.

k=1 Analiza solutiilor din punct de vedere al utilitatilor si stabilirea ponderilor de inlocuire economica a unui material cu alt material se face in situatia in care la momentul dat , materialul obrim rezultat in etapa anterioara nu se afla la dispozitie

Optimizarea alegerii materialului se bazeaz pe experiena proiectantului i pentru o alegere rapid a materialului se pleac de la cteva date referitoare la : solicitrile din timpul exploatrii , condiiile de exploatare , clasa din care face parte piesa i condiiile de execuie .

NRCrt.MaterialPROPRIETI FUNCIONALEPROPRIETI TEHNOLOGICEProprieti economice(n

FIZICECHIMICEMECANICE

Densitate [kg/dm3]ConductibilitateatermicaRezistenta la coroziune [mm/an]Duritate [HB]Rezistenta la rupere [daN/mm2](e(106) [daN/mm2]TurnabilitateDeformabilitateUzinabilitateaCost [lei/kg]

vNVnVnVnvnvnCal.nCal.nCal.nvn

012345678910111213141516171819202122

1.OL377.320.21