sudura

-

Upload

andrei-vlad -

Category

Documents

-

view

156 -

download

6

description

Transcript of sudura

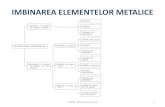

TEMA PROIECTULUIPROIECTAREA TEHNOLOGIEI DE EXECUIE A UNUI BATIU DE MAIN-UNEALT TIP CONSTRUCIE SUDAT FOLOSIND 3 PROCEDEE DE SUDARE:SE-sudare electric manual cu electrozi nvelii;SF-sudare sub strat de flux;S MAG sudare n mediu de gaz protector CO2

-4-

OpisAceast lucrare cuprinde:- 16 figuri i 31 tabele intercalate cu partea scris;- numr de pagini: 80;- 8 Fie Tehnologice anexate;- 1 desen de ansamblu,- 8 desene de executie repere n formate diferite.5CUPRINSOpis Introducere..8CAP. I. MEMORIU DE PREZENTARE................................................................... 10I. 1. Descrierea structurii i prezentarea mbinrilor sudate............................10I.1.1. Descrierea structurii...................................................................... 10I.1.2. Prezentarea mbinrilor sudate......................................................10I. 2. Prezentarea metalelor de baz..................................................................13I.2.1. Criterii de alegere a oelurilor pentru structuri sudate..................13I.2.2. Alegerea clasei de calitate pentru construcii i suduri sudate...... 15I.2.3. Stabilirea materialelor de baz, utilizate la execuia batiului....... 17I.3. Alegerea procedeelor de sudare................................................................ 19I.3.1. Sudarea cu eletrozi nvelii........................................................... 19I.3.2. Sudarea sub flux........................................................................... 21I.3.3. Sudarea n mediu de gaz protector(MAG).................................... 23CAP. II. PREGTIREA PENTRU SUDARE............................................................ 25II.1. Alegerea materialului de adaos............................................................... 25II.1.1. Criterii de alegere a materialelor de adaos(MA)......................... 25II.1.2. Alegerea electrozilor nvelii....................................................... 26II.1.3. Alegerea materialului de adaos la sudarea sub flux.................... 28II.1.4. Alegerea materialului de adaos la sudarea MAG........................ 30II.2. Elaborarea rosturilor de sudare................................................................ 31II.3. Poziionarea i fixarea componentelor n vederea sudrii....................... 33II.4. Tratamente termice nainte, n timpul i dup sudare.............................. 34CAP. III. CALCULUL PARAMETRILOR TEHNOLOGICI DE SUDARE............ 37III.1. Calculul tehnologiei pentru fiecare mbinare sudat.............................. 37III.2. Calculul funciilor obiectiv pentru optimizarea tehnologiilor de sudare.................................................................................................. 49III.3. Stabilirea ordinii de sudare.................................................................... 52CAP. IV. PLANUL DE CONTROL TEHNOLOGIC I DE CALITATE................ 54IV.1. Prezentarea metodelor de control........................................................... 54IV.1.1. Controlul cu radiaii penetrante.............................................. 55IV.1.2. Controlul cu lichide penetrante............................................... 57IV.1.3. Controlul cu ultrasunete.......................................................... 58IV.2. Elaborarea parametrilor de control pentru fiecare metod.................... 606IV.3. Criterii de calitate i admisibilitate pentru mbinrile sudate................ 62IV.3.1. La controlul cu lichide penetrante........................................... 62IV.3.2. Defecte i gradul de admitere dup controlul radiografic....... 63CAP. V. INDICATORI TEHNOLOGICI I ECONOMICI...................................... 65V.1. Calculul costurilor sudurii....................................................................... 65V.1.1. Calculul masei materialului depus unitar................................. 65V.1.2. Calculul masei materialului de adaos necesar depunerii (Am )65V.1.3. Calculul materialelor nemetalice necesare depunerii Dm- Nm...........................................................................................66V.1.4. Calculul costului materialului de adaos unitar AMC................67V.2. Calculul costului unitar al manoperei..................................................... 68V.3. Calculul costului unitar al energiei electrice WC....................................69V.4. Calculul regiei eRC unitare.....................................................................69V.5. Costul mbinrilor sudate SC..................................................................70Capitolul VI. .................................................................................................. 71BIBLIOGRAFIE............................................................................................. 80Introduceren prezenta lucrare se prezint tehnologia de execuie a batiurilor de maini-unelte tip construcie sudat.Batiul este un component nelipsit din alctuirea oricrei maini i de asemenea de o importan deosebit, deoarece are rolul de a susine i lega rigid toate mecanismele i prile componente ale acesteia.O condiieimportantpe care batiul trebuie s o indeplineasc pentru buna funcionare a mainii este aceea c suprafeele de baz pe care se monteaz 7subansamblurile fixesaumobile, trebuie s rmn neschimbate unele n raport cu celelalte, ntimpi latoateregimuriledefuncionarealemainii, adicsnuse defecteze sau s vibreze i s reziste timp ndelungat tuturor solicitrilor care tind s-l uzeze.Astfel, la realizarea acestui batiu vom ine cont de foarte muli factori care s contribuie pozitiv i s aib ca efect caliti fantastice pentru structur i s ndeplineasc condiiile i regimul funcionrii mainii.n capitolulItrecemnrevist mbinrile sudate care se vor executa pentru construcia batiului, metodele care stau la baza realizrii unui batiu, stabilirea materialelordebazutilizateibineneles alegereaprocedeelor de sudarecare vor avealocde-alungul procesului deconstrucie i caresunt: sudareacuelectrozi nvelii, sudarea sub flux i sudarea n mediu de gaz protector (MAG).ncapitolulIIsepuneaccent pealegereamaterialelor deadaos, criteriile alegerii acestora n funcie de metoda ralizrii sudurii, innd cont ca aceasta s aib unraort calitate pre direct proporional. Tot nacest capitol se descriu cteva procedee de poziionare i fixare a componentelor n vederea sudrii, forma rosturilor de sudare i tratamentele termice care se efectueaz nainte, n timpul i dup operaia de sudare.Capitolul III ne expune cea mai important etap n relizarea acestui proiect i anume calculul parametrilor tehnologici pentru fiecare mbinare sudat. Exist dousprezece mbinri, din care prima se efectueaz sub flux, a V-a, a VI-a i a VII-a se realizeaz MAG, iar restul SE. Capitolul III, un capitol foarte vast unde gsim n detaliu toate datele fiecrei mbinri. Tot n acest capitol se stabilete i ordinea de sudareacomponentelor batiului naafel nct snurmnzonenchiseunde accesul la suduri s fie imposibil.nurmtorulcapitol (capitolulIV) se dezvolt planul de control i calitate prin prezentareaunor metode de control care se vor utiliza la mbinrile executate. Desigur pentrufiecaremetodaleassevaefectuaoelaborareaparametrilor de control (de admisibilitate).ncapitolulV, sedescopervaloarearealizrii fiecrei mbinri npartei preul total al lucrrii, aici descriindu-se indicatorii economici dar i cteva calcule ale indicatorilor tehnologici care includ: calculul masei materialului depus unitar; 8 calculul masei materialului de adaos necesar depunerii; calculul materialelor nemetalice necesare depunerii.Sunt prezentate elemente privind protectia muncii la lucrarile de sudura.Proiectul se incheie cu bibliografie.Proiectul cuprinde opt fie tehnologice pentru sudare, cu desen de ansamblu, desene ale prilor componente ale batiului.CapitolulIMEMORIU DE PREZENTAREI.1. Descrierea structurii i prezentarea mbinrilor sudateI.1.1. Descrierea structuriiStructurile sudate care fac obiectul acestui proiect sunt batiurile mainilor de frezat universale.9Dincauzadiversitiipe care piaa le prezint n ziua de astzi,am ales ca exemplupecarenevomaxanmoddeosebit, modelul batiului mainii defrezat universale FU 250.Batiuleste un componentprincipal, nelipsit din alctuirea oricrei maini i care are rolul de a susine i lega rigid toate mecanismele i prile mainii. Aceste tipuri de structuri se realizeaz din tabl i uneori din profile laminate.Principala condiie pe care trebuie s o ndeplineasc un batiu este ca suprafeele de baz, pe care se monteaz subansamblurile fixe sau mobile ale mainii, s rmn neschimbate unele n raport cu celelalte n timp i la toate regimurile de achiere.Pentru ndeplinirea acestei condiii, batiul trebuie s aib o construcie special, astfel nct s nu se deformeze sau s vibreze n timpul lucrului i s reziste timp ndelungat solicitrilor care tind s-l uzeze. Pentru asigurarea rigiditii necesare, batiul se alctuiete din piese masive, nervurate, obinute prin turnare sau sudare.Se pot folosi mai multe sisteme de alctuire a batiurilor, i anume:- batiuri din plci groase;- batiuri sistem lamelar (alctuite din mai multe table suprapuse);- batiuri din elemente cu inim plin (profil I sau profil cheson);- batiuri sistem celular.n cadrul acestui proiect batiul este alctuit din sistem lamelar, se folosete n componena mainii de frezat universale FU 250 i se realizeaz n construcie sudat.I.1.2.Prezentarea mbinrilor sudaten tabelul 1.1 sunt prezentate mbinrile sudate care se execut pentru acest batiu.1011Nr.crt.Nr.sudurReperele ntre care se realizeaz mbinarea sudatTipulmbinriiSudate Lungi-meacusturii[mm]Nr. de mbinriidenticeLungimea total a custurii[mm]Poziia de sudareAccesulla sudur0 1 2 3 4 5 6 7 811S Sudur de col ntre placa de baz i perete lateral stnga-de col-complet ptruns866 4 3464 orizontal n jgheab1 parte22S Resudare la rdcina 1S-de col-completare la rdcin866 4 3464 orizontal1 parte33S Sudur de col ntre capacul lateral superior i peretele despritor longitudinal dreapta-de col-neptruns493 2 1386 orizontal1 parte44S Sudur de col ntre peretele lateral dreapta i capac lateral superior-de col-neptruns866 1 866 orizontal 1 parte55S Sudur de col ntre peretele lateral dreapta i cadrul 15-de col pe contur5490 1 5490 orizontal i vertical1 parte66S Sudur de col ntre peretele spate i cadrul 14-de col pe contur2530 1 2530 orizontal i vertical1 parte77S Sudur de col ntre peretele fa -de col pe contur2300 1 2300 orizontal i vertical1 parteI.2. Prezentarea metodelor de bazI.2.1. Criterii de alegere a oelurilor pentru structuri sudateProblema fundamental n proiectarea unei construcii sau structuri sudate este alegerea materialului de baz. Materialele folosite la sudare trebuie s ndeplineasc urmtoarele cerine:- s se sudeze uor folosind surse i materiale de adaos ct mai obinuite;- saibproprieti fizicei mecanicecorespunztoaremodului, mediului, gradului de solicitare n exploatare;- s asigure eficien tehnico-economic fa de construciile similare realizate prin alte procedee tehnologice.Oelurile reprezint principalele materiale folosite n construcii sudate. Oelurilepentruconstruciiistructuri sudate cu destinaie general se grupeaz n clase de calitate stabilite pe criteriul garaniilor de compoziie chimic i tenacitate. n funcie de condiiile deexploatare astructurilor sudate i decriteriile precizate, alegerea raional a mrcii de oel se face conform indicaiilor din tabelul urmtor:Tabelul 1.2Cls de calitateModul de utilizareCondiii de tenacitateMod de elaborareConinutul de carbon pe produs, max %Marcamm a 16 mm a 16 >1 2 3 4 5 6 71 Structuri cu geometrie simpl supuse la solicitri moderate- Necalmat(% 07 , 0 Si) Calmat(% 50 , 0 Si)OL37 OLT35A0,250,180,220,250,180,222 Structuri supuse la solicitri medii la care ruperea fragil are o posibilitate mic de a se produceLa , 20 C+ J kV 27 precum i 22 / 30069 cm J kCU pentru OL37 (mm a 16 ) i 22 / 30059 cm J kCU pentru OL37 (mm a 16 >) Necalmat pentru OL37 (mm a 16 )Calmat pentru OL37 mm a 16 > OL44; BOLT45; X42; X46; X52; OL52; OLT65OL37BOL44OLT45X42X46X52OL52OLT650,220,270,220,260,320,340,340,220,520,250,270,240,26---0,24-12OL44 i OL523 Structuri sudate la care ruperea fragil se poate produce ca urmare a complexitii constructive sau condiiilor de exploatare severLaC0 , J kV 27 Calmat sau calmat i cu adaos de Al( ) % 02 , 0 %, 50 , 0 Al SiCalmat i cu o granulaie fin( ) % 02 , 0 , %, 05 , 0 Nb Al V( ) % 05 , 0 TiOL37OL44OL52X56X60OCS55OCS580,160,220,220,260,260,220,210,190,220,240,260,260,220,214 Utilizare asemntoare cls. 3, dar cu condiii de tenacitate mai severeLaC20 ,J kV 27 Calmat i cu adaos de AlCalmat i cu granulaie finOL37OL44OL52OCS55OCS580,190,220,200,220,210,190,220,200,220,215 Structuri din componente de grosime mare, cu soluii constructive complexe sau supuse unor condiii de exploatare grele. n asemenea condiii o avarie ar avea consecine catastrofale.LaC30 ,J kV 27 Calmat i cu granulaie finOCS44OCS52OCS55OCS580,220,200,220,210,220,200,220,216 LaC40 ,J kV 27 Calmat i cu granulaie finOCS44OCS520,220,200,220,207 LaC50 ,J kV 27 Calmat i cu granulaie finOCS52 0,20 0,2213I.2.2. Alegerea clasei de calitate pentru construcii i structuri sudateConceptul modern privind prevenirea amorsrii sau propagrii ruperii fragile ntr-o construcie sudat, nglobeaz un ansamblu de msuri de natur constructiv, tehnologici deexploatare, ntrecarealegereacalitii oelului areoimportan distinct.Pentru construciile sudate cu destinaie general, alegerea clasei de calitate a oelurilor se poate face prin metoda coeficientului de periculozitate conform STAS R 8542-79 i prin metoda francez IRSID recomandat de norma francez NFA 36-010.Metoda coeficientului de periculozitate, recomandat de standardul romnesc, are n vedere urmtorii factori de influen:- natura i severitatea condiiilor de exploatare (solicitare), precumi importana elementului de construcie apreciate prin coeficientul de periculozitate;- temperatura de exploatare;- grosimea produsului.Valoarea coeficientului de periculozitate se calculeaz cu relaia:B S K G , n care: Sestefactor de importan; K - factor constructiv;B - factor de solicitare.Valorile acestor coeficieni se stabilesc conform tabelului ce urmeaz:Tabelul 1.3Denumirea factoruluiSimbolTipul construciei sau a elementului Valoarea factorului1 2 3 4Factor constructivK Construcii nituite, elemente fr asamblri prin sudare 0,5Stlpi, grinzi cu zbrele, reazeme 1,0Grinzi cu inim plin, elemente cu rigidizri i variaii mari de seciune1,4Structuri, elemente care au plci cu rigidizri sau care lucreaz la solicitri biaxiale (rezervoare, buncre)214Factor de importanS Elemente de construcie care nu sunt prinse n sistemul de rezisten al unei structuri, a cror avarie nu afecteaz funcionalitatea structurii.0,5Elemente de construcie care nu sunt prinse n sistemul de rezisten al unei structuri, a cror avarie afecteaz funcionalitatea structurii.0,8Elemente de construcie cuprinse n sistemul de rezisten al structurii.1,0Factor de solicitareB Elemente de rigidizare . Elemente de construcii solicitate la compresiune. Elemente de construcii supuse la solicitri sczute.0,50,50,5Elemente de rezisten nedetensionale, supuse la solicitri statice (viteza de solicitare s mm N >2500 ) care sunt date n exploatare la temperaturiC0 > . Elemente de rezisten detensionate.1,0Elemente de rezisten nedetensionale, supuse la solicitri dinamice (viteza de solicitare s mm N >2500 )1,5Clasa de calitate are rolul de a face difereniere ntre structurile sudate care se utilizeaz n diferite medii de funcionalitate i este recomandat a fi aleas n funcie devaloareacoeficientului depericulozitate, temperaturadeexploatarei grosimea produsului, ce rezult din urmtoarea diagram (tabelul 1.4).Tabelul 1.4Temperatura minim de exploatare[ ] CGrosimea maxim a laminatelor [mm]B S k G 0 -10 -20 -30 -40 -50 510 152025303540- 3,0 7k- 3,0 2,5 6k- 3,0 2,5 2,0 5k- 3,0 2,5 2,0 1,5 4k3,0 2,5 2,0 1,5 1,0 3k3,0 2,5 2,0 1,5 1,0 0,5 ClasaClasa 2152n k2,5 2,0 1,5 1,0 0,5 - Clasa 1nClasa 1k2,0 1,5 1,0 0,5Pentru cazul batiului considerm:K = 2,0 (structura complex solicitat);S = 1,0 (importan mare);B = 1,0 (solicitare static).Avnd valorile tuturor coeficienilor, se nlocuiesc n relaia coeficientului de periculozitate i rezult:2 1 1 2 B S K GTemperatura minim:C T10 ;Grosimea maxim: mm 20max .n funcie de datele obinute, dac verificm diagrama de mai sus vom obine o clas de calitate 2K, iar de aici rezult utilizarea unui oel OL 52 2K.I.2.3. Stabilirea materialelor de baz utilizate la execuia batiuluiinnd cont de cele enunate la subcapitolele anterioare, am ales ca metal de baz pentru execuia batiului, oelul OL 52.Acestaesteun oelcarbon care se poate suda prin toate procedeele aplicate industrial frsnecesiteprecauii deosebiteprivindregimul tehnicdesudaresau alegerea materialelor de adaos.ConformSTAS 500/1,2-80, compoziia chimic, formele de livrare i domeniul de utilizare sunt prezentate n tabelul urmtor:Tabelul 1.5Marc oelClas de calitateGrad de dezoxidareCompoziia chimic(%) Domeniide utilizareC Mn Si Pmax.Smax.Almin.Forme de livrareOL 522 k max.0,20max.max. 1,60max.0,500,05 0,05 - Produse plate laminate la cald; Elemente portante pentru construcii 3 kkf0,0450,0450,0204 Kf 0,04 0,04 0,02160,18 profile laminate la cald; semifabricate pentru forjare; profile la rece, srme, produse tubularemetalice sudate, puternic solicitate.Caracteristicile mecanice la traciune static ale oelului OL 52 sunt prezentate n tabelul ce urmeaz.Tabelul 1.6Marca de oelClasa de calitateLimita de curgere[ ]2mm N(valori minime)Rezistena la ruperemR,[ ]2mm NAlungirea la rupereSA, (val min.) [%]Grosimea produsului [mm]16 17...4041...100100 100 OL 52 234350 340 330 510...630212222Caracteristicile de tenacitate ale (unor) oelului ales sunt prezentate n continuare.Tabelul 1.7Marca de oelClasa de calitateDiametrul sau grosimea produsului [mm]16 a 16 > a-16 a 16 > aReziliena2 300kCU[ ]2cm J(valori minime)Energia de rupere [J](valori minime)Diametrul dornuluide ndoire la rece la180OL 522359-59-+2002727 2,5a 3,0174 - - -20 27I.3. Alegerea procedeelor de sudareProcedeele de sudare se aleg in funcie de urmtorii factori:- metalul de baz;- grosimea componentelor;- poziia de sudare;- accesul n regiunea sudrii;- lungimea i geometria custurii;- rezistena cerut mbinrii sudate;- factorul ecomic: productivitate, pre de cost.inndcont deaceti factori, pentruexecuiaacestui subansambluadica batiului, am ales urmtoarele procedee de sudare:- sudare cu electrozi nvelii SE- sudare sub strat de flux SF- sudare n mediu de gaz protector MAG.n continuare voi prezenta caracteristicile celor trei procedee alese, avantajele i dezavantajele fiecrui procedeu, ct i sursele i instalaiile folosite.I.3.1. Sudarea cu electrozi nveliiEste un procedeu de sudare cu domeniu larg de aplicare. Se caracterizeaz prin universalitate mare n gama metalelor i aliajelor metalice care se sudeaz cu acest procedeu. Procedeul necesitunechipament simplu, ieftin, sepoatesudanorice poziie i dac se execut corect se pot obine suduri de calitate.Este un procedeu manual, sudorul executnd toate operaiile necesare, mnuind electrodul nvelit cu ajutorul portelectrodului.Se poate suda electric cu electrozi nvelii att n curent alternativ folosind ca surse de curent: transformatoare, maini rotative i convertizoare de frecven medie, ct i ncurent continuu, folosindagregate desudare, grupuri convertizoare sau redresoare.Se pot suda toate metalele de baz cu excepia celor refractare i active. Pn la grosimi de 3 mm se pot face suduri cu rost I dintr-o singur trecere. Tot dintr-o singur trecere se pot suda grosimi de pn la 7 mm cu rost n V.Parametrii regimului de sudare sunt, n general, cuprini ntre limitele:18- curentul de sudare A Is500 215 ;- tensiunea arcului V Ua35 15 ;- viteza de sudare min / 15 10 cm Vs .Pentru mrirea randamentului procedeului se introduc pulberi de Fe n nveliul electrozilor n procent de 15 80%. Va rezulta o cantitate de metal depus 3 6 kg/or, fa de 0,57 4,4 kg/or n cazul electrozilor obinuii.Ca dezavantaje ale procedeului amintim productivitatea redus, exprimat prin cantitate mic de metal depus, datorit deselor ntreruperi cauzate de lungimea limitatametalului deadaos respectiv a electrodului nvelit. Aceste ntreruperi pot genera i defecte n custura sudat, dac, la schimbarea electrodului i reamorsarea arcului electric nu se respect etapele urmtoare:- curarea craterului final rezultat la oprirea sudrii;- curarea custurii realizate pe o lungime de 20 30 mm;- aprinderea arcului ntr-un punct situat la 10 15 mm de craterul final;- aducerea arcului deasupracraterului final, completarea lui i sudarean continuare.Materialele de adaos n cazul sudrii SE sunt electrozii nvelii. Acetia sunt srme nvelite pe toat lungimea lor de un nveli compus din diferite materii minerale, feroaliaje i materii organice.Diametrul srmei electrod poate fi de 0,8 1,2 1,6 2 2,5 3,25 4 5 68mm, i sealegenfunciedegrosimeacomponentelor i tipul sudurii (la rdcin sau de umplere). nveliul electrodului asigur:- topirea uniform a srmei electrod;- amorsarea uoar i meninerea stabil a arcului;- protecia arcului de atmosfera nconjurtoare;- alierea metalului depus pentru obinerea de proprieti corespunztoare;- sudur cu compoziie chimic corespunztoare;-zgur uor de ndeprtat i care s dea o sudur cu aspect frumos.Acest procedeu de sudare este unul dintre cele mai utilizate, corespunznd, n general, criteriilor amintite anterior i obinndu-se bune rezultate.I.3.2. Sudarea sub flux19Este un procedeu de sudare de mare productivitate i economicitate, semiautomatizat sauautomatizat, lacarearcul seformeazntrepiesadesudat i srma electrod, sub un strat de flux care confer sudurii anumite proprieti.n figura 1.1 este prezentat bilanul termic la sudarea manual cu arc electric cuelectrozi nvelii (a)i subflux(b), rezultndnmodevident, randamentul net superior al sudrii sub flux.Mai trebuie puse n eviden i alte avantaje fa de sudarea manual cu arc electric:- protecie bun contra ptrunderii aerului n zona arcului electric;-ptrundereadnc, datoritdezvoltrii subefect Jouleacldurii nspaiu restrns i densitii mari de curent;- productivitate mai ridicat de 5 20 ori;- probabilitate mai mic de formare a defectelor;- reducerea preului de cost ca urmare a micorrii consumului de material i de energie electric cu 30 40%;- eliminarea factorilor legai de ndemnarea sudorilor i uurarea muncii lor.Dezavantajele procedeului de sudare sub flux constau n:- necesitatea unei prelucrri precise a rostului;- imposibilitatea supravegherii arcului electric n procesul de ardere;- costul ridicat al instalaiilor de sudare;- pretenii mrite privind curarea suprafeelor metalului de sudat.Figura 1.1n funcie de dimensiunile rostului i a componentelor ce se sudeaz, se poate modifica ptrundereaprinpoziionarea srmei de sudare. n urmtoarea figur (fig. 1.2) se prezint trei tipuri de custuri dup cum urmeaz:- custur cu ptrundere normal;20- custur cu ptrundere micorat(lat, plat);- custur cu ptrundere mare(bombat, subire).Figura 1.2Materialele de adaos la procedeul de sudare sub flux sunt srma electrod i fluxul.Srmele folosite la sudare trebuie s aib o elaborare ngrijit, att din punct de vedere al dimensiunilor ct i al compoziiei chimice. Suprafaa srmelor trebuie s fiecurat, neted, frruginpetedeulei sauvopsea, frdenivelri, i uneori, preferabil s fie cuprate. Se livreaz bobinate pe role, avnd diametre ntre 1 mm i 10 12 mm.Fluxurilesuntmaterialesub form de pulbere sau granule care se depun n lungul sudurii i sub care arde i se menine arcul electric. Au rol de protecie (a bii metalice i a custurii),de eliminare a metalelor duntoare i a gazelor formate la sudare, de aliere a metalului custurii.I.3.3. Sudarea n mediu de gaz protector MAGAcest procedeu poate nlocui sudarea cu electrozi nvelii n cazul sudrii oelurilor cu un coninut sczut de carbon (% 2 , 0 < C), sau a oelurilor aliate cu un procent al elementelor de aliere sub 3%.Laacest procedeusemimecanizat arcul seformeazntrepiesadesudat i srma material de adaos, peste care se insufl dioxid de carbon, sau dioxid de carbon n amestec cu alte gaze (argon, oxigen), ca gaz protector al arcului electric. Srma de adaos este mpins n zona arcului, pe msura topirii ei, cu mecanismul aparatului de sudare. Pemsura formrii custurii, capul desudare sedeplaseaz de-alungul rostului, fie manual, fie automat.Dintre avantajele procedeului amintim:- productivitate mare comparativ cu sudarea manual;21- cantitate mare de metal depus (3 4 kg/h) ca urmare a lucrului cu densiti mari de curent (2/ 300 200 mm A );- sensibilitate mic fa de rugin;- economicitate (nu necesit fluxuri i nici electrozi speciali).Ca dezavantaje, amintim:- nu se aplic n cazul sudurilor de rezisten;- aspectul sudurii nu este ntotdeauna plcut;- diuzadeieireagazului trebuie curit din timp n timp de picturile de metal depuse pe ea;- arderea elementelor de aliere din srm i coeficient de stropire relativ ridicat (7 8% - se poate poate diminua, adugnd argon n gazul protector).Plaja valorilor parametrilor tehnologici de sudare este influenat de compoziia gazului protector pentru exemplificare n tabelul urmtor:Tabelul 1.8Parametru Gaz protector2CO2CO+ArCurent de sudareSI [A]400 900 400 500 Tensiunea arculuiaU [V]16 3516 35Viteza de sudaresV [cm/min]30 100 30 100Debitul gazuluiG [l/min]20 20Srmele folosite ca material de adaos conin cantiti sporite de Mn, Si pentru combaterea piederilor prin arderea elementelor n timpul sudrii i dezoxidrii puternice a bii metalice. Diametrele srmelor n prezent utilizate sunt de: 0,5 0,8 1 1,2 1,6 2 mm cu abatere admisibil de 7% pentru diametrele de 0,5 0,8 mm i 612%pentrurestul diametrelor. Suprafaaexterioarasrmei trebuiesfie curat, fr rugin, ulei, etc. i de obicei, se cupreaz.Gazele protectoare care se utilizeaz trebuie s indeplineasc unele condiii ca:- puritate mare (peste 99%);- umiditatesub70mg/1000l2CO . Umiditatemai mareestepericuloas deoarece apar pori n custur i se produc mprocrii n timpul procesului de sudare.22Se pot folosi ca gaze protectoare amestecuri, cum ar fi: 25% Ar + 75% 2CO- asigur stabilitatea arcului i protecia sa, sau 82% Ar+ 18% CO2- permite sudarea cu srme groase (inclusiv tubulare) rezultnd o ptrundere bun i fluiditate ridicat a materialului.Capitolul IIPREGTIREA PENTRU SUDAREII.1. Alegerea materialelor de adaosII.1.1. Criterii de alegere a materialelor de adaos (MA)Problemaalegerii materialelor eadaos estengeneral complexi aren vedere asigurarea n sudur a unor caracteristici de rezisten cel puin egale cu cele alemetalului debazi oomogenitate chimic acceptabildinpunct devedere funcional i economic.Criteriile generale care stau la baza alegerii i utilizrii corecte a materialelor de adaos sunt prevzute n tabelul 2.1.Tabelul 2.1EtapaCerina Definirea i diferenierea criteriilor de alegereExemplificri1. 2. 3. 4.I Pentru ce? Domeniul de utilizare Construcii normale,23Tipul sau grupa metelului de baz recipieni, etc.OL, OCS, X, etc. II Pe ce? Marca i caracteristicile MBOL 37, OCS 55, R44 etc.III Ce fel de mbinri?Particularitile specifice ale mbinriiConducte cu perei sub 5mm, structuri din table cu grosimi> 25mmIV Ce se impune?Condiii impuse n exploatarea structurilor sudateRecipientele exploatate la C T30 < , presiunea 100atm (ISCIR), eforturi de oboseal ciclic alternativ, etc.V Unde? Condiii n care se execut lucrareaSe sudeaz iarna la temperaturi joase, n poziii, n condiii de antier, etc.VI Cum?Cu cine?Nivelul de calificare al sudorilor i dotarea cu echipament de sudare.Sudarea manual cu transformatoare Sudarea automat cu generatoare de sudurSudarea cu dispozitive de poziionareSudori cu calificare redus (70%), neautorizai, etc.VII Cu ct? Randamentul de depunere i preul de vnzare.Electrozi de mare randament (depunere peste 5 kg/h)II.1.2. Alegerea electrozilor nveliiSubstanele care intr n compoziia nveliului electrozilor se pot grupa astfel:1.Substane ionizante asigur o aprindere uoar a arcului electric i meninerea acestuia n condiii de stabilitate ridicat. Astfel de substane sunt: carbonatul de calciu, dioxidul de titan, carbonatul de potasiu i altele.2.Substane zgurifianteca: minereuri de titan, mangan, fier, silicai i carbonai naturali. Asigur o zgur abundent care protejeaz baia i o rcire nceat a custurii.3.Substane dezoxidante intr uor n combinaie cu2O , rezultnd combinaii care nu afecteaz calitatea; aceste proprieti le au feroaliajele (feromangan, ferosiliciu, ferotitan, etc.).244.Substanefluidizantei fondanteseparzguradeimpuriti. Celemai ntrebuinate sunt carbonatul de sodiu, boraxul, calcarul, dolomitul.5.Substane gazefianteproduc gaze cu o suprapresiune n spaiul arcului, mpiedicndptrundereaaerului nzonametalului topit. Astfel sunt carbonaii de calciu, magneziu bariu.6.Liani asigur rezistena, elasticitatea i meninerea nveliului pe srm. Sunt: silicaii de sodiu i potasiu, dextrina.7.Plastifianisubstanecareplastificnveliul, mrindu-i compactitatea, impermeabilitatea, ca: betonita, dixtrina, amidonul, cimentul.8. Substane de aliere i adaos prin topire n arc intr n metalul topit, dnd oel aliat.Componentele principale i sistemul de zgurifiere constituie criteriul principal de clasificare al electrozilor nvelii. Conform ISO 2560-73 adoptat i n ara noastr avem urmtoarele tipuri de nveliuri:- nveliul oxidant (O) puin utilizat, are ca principal component oxidul de fier (30 60%) cu sau fr dezoxidani. Folosit doar la sudarea orizontal, ptrunderea este mic, proprietile metalice ale metalului depus sunt slabe.-nveliul acid(A)coninemai mult dezoxidant, alturi deminereuri de mangan, carbonai, plastifiani, etc. Nusefolosetelasudareanpoziie, metalul depus are sensibilitate mrit la fisurare, ptrunderea este bun, aspectul custurii este estetic.-nveliul titanic-rutilic(T-AT)oxizii defiersenlocuiesccu2TiO sub form entil sau ilmenit. Zgura este vscoas, se desprinde uor. Ptrunderea este bun, aspect estetic al custurii. Se preteaz la sudarea n poziie. Metalul depus are proprieti mecanice bune.-nveliul celulozic(C)coninepeste12%celuloz. Zgurasedesprinde uor, ptrunderea este mic, custura inestetic, stropire abundent, proprieti sczute ale metalului depus.- nveliul bazic (B) are ca i componente principale 3CaCO i 2CaF . Ptrundereaestesczut, custurainestetic, stropireridicat, deteabilitate bun a zgurii. Se preteaz la sudarea n toate poziiile, dau caracteristicile mecanice cele mai bune ale metalului depus, au aplicabilitate n special la sudarea seciunilor groase, structuri rigide.25innd cont de aceste recomandri am ales pentru sudarea batiului un electrod nvelit tip UNIBAZ, avnd, confomSTAS 1125/2,3 urmtoarea simbolizare: E51.3.B.2.3.H, respectiv:E 51. 3. B. 2. 3. Hconinut sczut de hidrogense sudeaz cu polaritate invers( + la electrod)se sudeaz n toate poziiile, mai puin verticat descendentelectrod cu nveli bazicenergia de rupere kV este cel puin 28J laC20 limita de curgere aparent minim 251minmm daN ReAlte caracteristici ale acestui electrod se pot lua din tabelul ce urmeaz (tabelul 2.2).Tabelul 2.2MarcaCompoziia chimic a metalului depus [%]Caracteristicile mecanice ale metalului depusC Mn Si 2 , 0 pR2mm NmR2mm NminA%minkVJUNIBAZ(E51.3.B.2.3.H)C20 + C0 C20 0,05-0,10,5-1,10,25-0,8-410-470 510-560 24 118 60 47Esteunelectrodbaziccunveli dublu, destinat pentrustructuri puternic solicitate, pn laC20 , din oeluri carbon i slab aliate, printre care i OL 52.2.II.1.3. Alegerea materialelor de adaos la sudarea sub fluxII.1.3.1. Alegerea srmei pentru sudarea sub fluxSrma utilizat la sudarea sub flux trebuie s aib o elaborare ngrijit att n ceea ce privete dimensiunile ct i compoziia chimic.Diametrele srmelor standardizate sunt: 1,2 1,6 2 2,5 3,25 4 5 6 10 mm.Coninutul n S i Ptrebuie redus la minim.Suprafaa srmei trebuie s fie curat, fr rugin, oxizi, grsimi. Unele srme sunt acoperite la exterior de un strat de cupru pentru a preveni oxidarea i a asigura un contact electric mai bun.26innd cont de tipul materialului de baz (OL52.2) i condiiile de exploatare a batiului, am ales srma cu urmtorul simbol: S10Mn1Ni1, respectiv:S10 Mn1 Ni1coninut de Ni 1%coninut de Mn 1%coninut de C 0,1%Alte caracteristici ale srmei alese, conform STAS sunt prezentate n tabelul 2.3.Tabelul 2.3II.1.3.2. Alegerea fluxului pentru sudareasub fluxPentru a-i ndeplini rolurile n procesul de sudare, fluxurile trebuie s ndeplineasc urmtoarele condiii:- zgur compact i suficient de fluid;- densitate mai mic dect materialul custurii, pentru a rmne deasupra ei;- temperatura de topire i solidificare aceeai cu a materialului care se sudeaz;- s nu oxideze materialul de baz i cel de adaos;- interval de solidificare ct mai scurt;- s nu dezvolte gaze nocive la topire.Dup modul de preparare fluxurile sunt:Fluxuri topite pot fi sticloase sau spongioase corespunztor temperaturii de fabricaie i a modului de granulare. Sunt mai puin active n procesul de sudare, au o rezisten mecanic bun. Se recomand pentru sudarea cu h m Vs/ 60 .27Simbol Srm Compoziia chimic [%] Diametru srm , [mm]Curent de sudare [A]Flux reco-mandatC Mn Si Cr Ni MomaxPmaxSS10Mn1Ni1 max.0,10,80 1,20max.0,15max.0,200,90 1,20- 0,03 0,02 3,2; 4; 5(100 200) FB10FB20FC403FCC4Fluxuri ceramicesauaglomeratesunt active nprocesul desudare, se caracterizeaz prin bazicitate i higrosopicitate ridicat, rezisten mecanic sczut i pre de cost ridicat.Fluxuri sintetizate sunt mai puin active, au rezisten mecanic mai bun i higrosopicitate mai sczut.Fluxuri amestecate sunt amestecuri de fluxuri topite i ceramice, astfel nct s mbine avantajele pariale ale fiecrora.inndcont deceledemai sus, amalesunfluxbazicFB20. Compoziia chimic se prezint n tabelul de mai jos (tabelul 2.4).Tabelul 2.4Flux2SiO %MnO%CaO%MgO%O Al2%2TiO%2CaF%FeO max.S max.Pmax.FB20 23 - 26 18 - 22 12 -14 3 - 5 20 233 - 6 10 - 142 0,08 0,10Compoziia chimic i caracteristicile mecanice ale metalului depus cu acest cuplu flux srm (FB20- S10Mn1N1) sunt prezentate n tabelul 2.5.Tabelul 2.5Compoziia chimic % Caracteristici mecaniceC Mn XimaxSmaxPAlte elemente2 , 0pR min [ ]2mm NmR min[ ]2mm NSA min%minkV JC20 + C0 C20 0,080,90 1,300,180,020,03Ni=0,9 1,20360 500 24 49- 30II.1.4. Alegerea materialului de adaos la sudarea MAGLa sudarea MAG, srma se alege innd cont de activitatea mediului de protecie, oxidantsaureductor. Pentruapreveniaciuneadeoxidareseutilizeaz srmecuelementecuafinitatemarefadeoxigen, cumarfi:manganul, siliciul, titanul, aluminiul, zirconiul. Adaosuriledetitans-audovedit utilepentrucreterea rezistenei metalului depus.28inndcont decerineleanterioare, amalesosrmcuurmtorul simbol: S12Mn1,4Si, ale crei principale caracteristici sunt prezentate n tabelul 2.6.Tabelul 2.6SimbolSrmCompoziia chimic [%] Curentde sudare [A]Diametru srmei[mm]Gaze de protecieC Mn Si Cr NimaxPmaxSS12Mn1,4Simax.0,121,20-1,600,65-0,90max.0,20max0,30 0,030,03100-150160-2100,9 1,21,4 1,62COAceastsrm serecomand pentrusudarea nmediudegazprotector a oelurilor carbon i slab aliate i asigur rezistena pn laC10 .II.2. Elaborarea rosturilor de sudarembinareasudataunui ansambluesteparteaformatdinsudurizonele nvecinate acesteia. Indiferent de procedeul de sudare aplicat, sudura trebuie s asigure rezistena necesar construciei respective, precum i continuitatea de material. Laprocedeeledesudareprintopire, suduradembinareseformeaz, n general din metalul de adaos depus n rostul custurii.Formelei dimensiunilerosturilor sunt foarteimportantepentrurealizarea mbinrilor sudate de calitate; de aceea pentru cele mai folosite procedee industriale rosturilesunt standardizate. ngeneral, mbinareasudatprimetedenumireadup aceea a rostului, care imprim forma sudurii.La stabilirea formei rostului se ine cont de grosimea i calitatea materialului tablelor, precumi deenergiacaloricdesudareintrodusnunitateadetimpla aplicarea procedeului de sudare respectiv.La procedeele mecanizate sau automate, sudura este format n cea mai mare partedinmetalul debaz. nacestcazavemosudurmai omogen, consummai redus de material de adaos, cost mai mic al nbinrii.Formele rosturilor sunt nfuncie degrosimea rosturilor desudat saude poziialordup alturareaacestora. n general este economic ca rosturile s nu fie prelucrate, adic marginile pieselor s fie plane.29Tablele subiri se sudeaz cu rost n I, ceea ce se obine prin simpla alturare a materialelor neprelucrate.Ombinare des ntlnit este cea de col, care rezult dupsudare, prin alturarea pieselor neprelucrate cu laturile marginilor perpendiculare ntre ele.Pentrutableleipieselede grosimimari,n funcie de procedeul de sudare aplicat, marginile se prelucreaz prin teirea muchiilor n diferite forme, obinndu-se diferite rosturi cum ar fi: rosturi n V, Y, U, K, 1/2V, U/V, 2Y, etc.Formele i dimensiunile rosturilor diferitelor mbinri se consider cele care rezult dup executarea sudurilor de prindere n vederea asamblrii sau dup poziionarea i fixarea pieselor de sudat n dispozitivele de manipulare sau de asamblare nainte de sudare. Toate aceste forme de rosturi amintite mai sus pot s apar la sudarea cu arc electric (SE).Spredeosebirederosturileutilizatelasudareamanualcuarcelectric, la sudarea sub flux pot fi folosite, datorit ptrunderii mai mari care se obine, rosturi n Ipn lagrosimi de10mm(la SE doar srm la grosime de s < 4 mm),dac se sudeaz dintr-o singur parte, sau pn la grosime de 50 mm dac se sudeaz bilateral (din ambele pri), rostul fiind denumit n 2I.Sudurileexecutatenmediudegazprotector pentruoeluri carboni slab aliate au rosturi asemntoare celor amintite. Datorit ptrunderii mai mari, rosturile se execut cu deschideri mai mici, asemntor celor pentru sudarea sub flux.Elementele geometrice ale rosturilor sunt prezentate n figura 1, unde: = unghiul rostului, faciliteaz accesul arcului electric;b = deschiderea rostului permite penetrarea pe toat grosimea de sudat;c=deschiderearostului previneardereametalului debazlaexecutareaprimei treceri;2 1, s s= grosimile de calcul ale celor dou piese care se sudeaz.Suprafeele i muchiile care vor fi sudate trebuie s fie netede, uniforme, fr defecte, deosebit de curate (fr oxizi, vopsea, etc.) pe o poriune de cel puin 15 mm de la marginea rostului.30Figura 2.1Pelngprocedeul desudare, metalul debazi grosimeasalaalegerea rosturilor se va ine seama i de felul solicitrii static sau dinamic recomandndu-se pentru solicitri dinamice rosturi care s asigure o mbinare complet ptruns. Aceeai observaie i atunci cnd temperatura de exploatare este negativ.Alte observaii privind alegerea rosturilor sunt:- rosturile simetrice sau deformaii mai mici exemplu: rosturile n U dau deformaii mai mari dect cele n Y dar sunt mai scumpe;- rosturile cu seciune redus sau deformaii mai mici;-rosturilesimetriceauariatransversalmai micdect ceadelarosturile asimetrice pentru aceeai grosime a componentelor;- cel mai ieftin rost este cel n I;- rostul n X, asimetric crete productivitatea muncii, meninnd deformaiile n limite acceptabile;- mbinrile pe suport din oel se recomand cnd exist acces la sudur numai dintr-o singur parte i se cere o rdcin de calitate a mbinrii sau exist pericolul scurgerii de metal la rdcina mbinrii (evi, rezervoare, grinzi cheson, etc.);- mbinrile cu resudare la rdcin se aplic n cazul mbinrilor de rezisten din clasa I de execuie (nu se admite nici un fel de defect);- rosturile cu margini rsfrnte, reduc pericolul de strpungere al componentelor.II.3. Poziionarea i fixarea componentelor n vederea sudriiRealizarea construciilor sudate necesit un numr important de operaii, trasate de proiectant prin procesul tehnologic. Un rol important revine operaiilor de pregtire a sudrii, operaii de fixare, strngere, asamblare, manipulare. Pentru aceasta sefolosescdispozitiveadecvatepieselorcaretrebuiesudate.Acesteapot fisimple 31pentru produse de dimensiuni mici sau complicate, construite anume pentru un anumit tip de produs ce se execut n cantiti mari.Aceste dispozitive au urmtoarele avantaje:- ridicproductivitatea muncii prinsimplificarea operaiilor desudarei manevrare a pieselor ce urmeaz a fi sudate;- scurteaz timpul de lucru, eliminnd operaiile secundare;- uureaz munca sudorului;- ridic precizia lucrrilor printr-o asmblare corect;- mbuntete calitatea produciei;- asigur o anumit ordine la asmblarea produselor;- asigur forma precis a mbinrilor i produselor sudate, micornd deformaiile.Fixarea componentelor nainte de sudare se poate realiza astfel:Se fac suduri scurte, din loc n loc, de-a lungul rostului. Aceste suduri provizorii au20 50mmlungime,situate la300500mmunele dealtele i se execut folosind materiale de adaos i tehnologii ca i pentru mbinrile propriu-zise. Aceste custuri se cur la luciu metalic nainte de sudare, altfel pot aprea defecte.Aceastmetod defixare acomponentelor ofolosimpentrutoate mbinrile sudate ale batiului, mai puin mbinrile de realizare a cadrelor (cele sudate MAG).Se folosesc dispozitive pentru fixare i poziionare a componentelor n vederea sudrii acestea trebuie s fie simple i uor de manevrat. Fixarea i desprinderea lor depepiese, trebuiessefaccuefort mici ntimpct mai scurt. Eletrebuie dimensionate pentru a putea transmite cldura dezvoltat la operaia de sudare.n cadrul mbinrilor sudate ale batiului se folosete un dispozitiv de rsturnare ca n figura 2.2 pentru sudarea n mediu de gaz protector (MAG) a cadrelor 13, 14, 15.32Figura 2.2: 1, 2, 3 roi de lan; 4 lanAcest dispozitivsecompune dintr-un sistem de roi de lan antrenate de un motor sauacionatemanual. Prinrotirearoilor motoareserealizeazrsturnarea pieselor i poziionarea lor n vederea sudrii.II.4. Tratamente termice nainte, n timpul i dup operaia de sudareTratamente termice anterioare sudrii au ca scop pregtirea structurii materialului caresesudeaz, pentruareacionacorespunztor laaciuneaocului termic.n funcie de natura materialului de baz, de forma i dimensiunile componentelor de sudat, se pot aplica urmtoarele tratamente termice:- recoacere pentru regenerare;- recoacere pentru recristalizare;- recoacere pentru detensionare;- recoacere pentru nmuiere;-recoacere pentru normalizare.n cazul nostru, metalul de baz fiind oelul carbon OL 52, nu sunt necesare astfel de tratamente termice.Concomitent cuoperaia de sudare seexecut tratamente de prenclzire, postnclzire i prenclzire combinat cu postnclzire. Oportunitatea acestor tratamente se stabilete n funcie de:- compoziia chimic a metalului de baz;- forma i dimensiunile componentelor de sudat.n cazul nostru, oelul ales, OL 52, care are un coninut de carbon de maxim 0,2%, nu necesit tratament de prenclzire.Tratamentele termice aplicate mbinrilor sudate vizeaz urmtoarele scopuri:- eliminarea sau reducerea tensiunilor interne aprute la sudare.- refacerea sau mbuntirea strii structurale i a proprietilor materialului n ZIT, asupra cruia nclzirea cusursa termic de sudare a exercitat oinfluen nefavorabil.-recristalizareaimbuntirea calitiimbinriica rezultat al desfurrii proceselor de difuzie la sudarea prin presiune.innd contde oelul ales pentru executarea batiului este un oel nealiat cu coninut sczut de carbon (sub 0,2%) se impune efectuarea, pentru mbinrile sudate 33derezistan1S i2S , aunui tratament termicpentrudetensionare(recoacerede detensionare sau revenire nalt).Vom aplica deci, o revenire nalt, dup ciclul din figura 1 care const ntr-o nclzire de pn la C650 630 , o meninere la aceast temperatur timp de aproximativ 1,5 h i rcire n aer, rezultnd o duritate de 2/ 180 mm daN .Figura 2.3n multe cazuri, aplicarea unui tratament termic asigur mbinare prin sudare chiar i a oelurilor considerate nesudabile sau greu sudabile. Actualmente se opiniaz c la orice oel elaborat ngrijit i prelucrat corespunztor se poate stabili o tehnologie desudarecarespermitobinereacaracteristicilor deexploatare impusepentru mbinarea sudat.34Capitolul IIICALCULUL PARAMETRILOR TEHNOLOGICI DE SUDAREIII.1. Calculul parametrilor tehnologici pentru fiecare mbinare sudatTehnologiasudrii unei structuri esteunansambludeinformaii necesare pentrurealizareambinrilor, astfel ca acestea s satisfacprescripiilecaietuluide sarcini a produsului.Informaiile privind tehnologia sudrii se refer la o serie de mrimi ce definesc procedeul de sudare i care se numesc parametri tehnologici PT. La sudarea cu arcul electric, acetia se mpart n dou grupe:- parametrii tehnologici de funcionare a arcului electric 1PT ;- parametrii tehnologici determinai de structura ce se realizeaz 2PT .ntre cele dou grupe exist corelaii, astfel nct ei se determin reciproc.Grupa parametrilor tehnologici 1PTeste format din:a. CurentuldesudaresI,definit drept curentulelectric cetreceprin arcn timpul sudrii.b. Tensiunea arcului aU, definit drept tensiunea electric a arcului n timpul sudrii.c. Viteza de sudare sV.d. Energia liniarlE, care estimeaz cantitatea de cldur ce intr n componentele de sudat, fiind definit: sa slVU IE.e.LungimeaarculuiaL- reprezentnd distana de la captul electrodului la baia de sudur.f. Natura i polaritatea cu care se livreaz energia electric.35g. Tensiunea de mers n gol 0U - reprezentnd tensiunea la bornele sursei de alimentare, cnd arcul electric nu arde.Grupa parametrilor tehnologici 2PTeste format din:- grosimea rostului dintre cele dou componente;- numrul de treceri tn necesar pentru pentru a umple rostul;- diametrul electrodului ed;- poziia electrodului n rost;- ordinea de sudare;- prenclzirea, postnclzirea.Elaborarea tehnologiilor de sudare se face n mai multe etape i anume:1. Alegerea tipului de dimensiune a rostului, n funcie de procedeul de sudare, natura i grosimea metalului de baz, tipul mbinrii, poziia de sudat, accesibilitatea la mbinare, etc. sunt prezentate mai pe larg n capitolul II.2.2. n funcie de rostul ales se va calcula aria rostului rAi aria custurii cA. La sudaresevadepunemai mult metal dect cel corespunztor seciunii rostuluirAdeoarece intervine supranlarea custurii i un ados la rdcin. Deci aria custurii se calculeaz: r cA A ) 4 , 1 ... 1 , 1 (.3. Sealegeapoi tipul electrodului, numrul detreceritni aezarealor, inndu-se cont de urmtoarele observaii:- sudurile de col se pot realiza uor cu treceri egale, deci t t cA n A , unde tA= aria fiecreu treceri;- sudurile cap la cap se fac cu o trecere de rdcin (prima trecere 1n ) avnd aria 1Amic, executat cu un electrod cu diametru ed mai mic i apoi se umple rostul cu treceri egale ce suprafa, cu un electrod cu diametru mai mare.- modelul de calcul al tehnologiilor de sudare cu arcul electric se bazeaz pe trei relaii statistice:) (1 e sd f I ( )s aI f U2( )s DI f A336unde: DA rata depunerii. Aceste relaii sunt deduse prin regresie statistic, variaz de la un procedeu de sudare la altul i se modific odat cu progresele n domeniul materialelor deadaos, echipamentelor desudareitehnologiilor. Corectarealorse face uor, aceasta constnd n introducerea noilor date n mulimea celor deja existente, i se recalculeaz regresiile statice. Aceste relaii sunt afiate n tabelul 3.1 pentru procedeele de sudare utilizate n acest proiect.Tabelul 3.1ProcedeuDomeniu pentruSI [A][ ] ( )sI f h kg A [ ] [ ] ( ) mm d f A Ie S [ ] [ ] ( ) A I f V US aSE 150...500 68 , 0 10 756 , 02+ SI75 25 , 56 ed 10 05 , 0 + SISF 400...17008 , 104 10 5 102 2 4+ + S SI I 270 24 212+ + e ed d 5 , 16 10 215 , 22+ SIMAG 100...600 5 , 0 10 1 , 0 10 3 , 02 2 4+ + s SI I 78 370 672 + e ed d 14 , 13 05051 , 0 + SIPentru procedeul MAG am folosit relaiile corespunztoare sudrii n spray-arc.1. Determinarea vitezei de sudare. Se consider o trecere oarecare tA, sudat cu viteza sV i cu un electrod avnd diametrul ed. Dac rata depunerii (cantitatea de metal depus n unitatea de timp) este DAi masa unitii de volum a materialului de adaoseste, atunci esteevidentrelaia(1) adic:s t DV A A (3.1), deunde viteza de sudare este:tDsAAV(3.2).DA se poate exprima n funcie de diametrul electrodului ed, iar tA se leag de acest ed cu relaia (3.3):

,_

42etdk A(3.3), unde:k un parametru. Combinnd formulele (3.2) i (3.3) se obine:( )e sd f V k (3.4)Valorile produsului sV k pentru fiecare procedeu de sudare, sub form de relaii sunt date n tabelul 3. 2.37Tabelul 3.2Procedeu sV k [cm/min]SE21 2 , 254eedd + SF22621 5 , 621 , 56 5 , 2 1 , 1e ee ed dd d + + + + MAG(spa)225 , 163 3685 , 1177 402 37s ss sd dd d + + Calculul efectiv al parametrilor tehnologici pentru mbinrile sudate din proiect:mbinarea 1S - se realizeaz SF;- grosimea componentelor estemm s 201 ,mm s 122 ;- forma rostului i a mbinrii.Figura 3.1Aria rostului rAeste:257 4828 15 8mmtgAr + .Aria custurii cA se calculeaz cu relaia: r cA A ) 4 , 1 .... 1 , 1 (nlocuind numeric avem:271 57 25 , 1 mm Ac .Aleg numrul de treceri 3 tn, ariile trecerilor fiind:2121 mm At ;23 225mm A At t , efectuate cu srm de diametrul mm ds2 , 3 .Calculul coeficientului k pentru fiecare trecere se face cu relaia (3.5):24stiidAk (3.5).38nlocuind numeric n relaia (3.5) avem:61 , 22 , 34 212 1k11 , 32 , 34 252 3 2 k k.ProduselesV k din care se determin vitezele de sudare, se determin conform relaiilor din tabelul 3.2:s s ss ss s sV k V k V kd dd d V k + + + + 3 2 2 2 221 1621 5 , 621 , 56 5 , 2 1 , 15 , 1552 , 36212 , 35 , 621 , 56 2 , 3 5 , 2 2 , 3 1 , 122 + + + + sV kDeci, vitezele de sudare vor fi:hmkV kVss6 , 5961 , 25 , 15511 hmkV kVss5011 , 35 , 15522 .Curentul de sudare sI se determin cu ajutorul relaiei din tabel 1:270 24 212+ + s s sd d I [A] (3.6).nlocuind numeric n relaia (3.6), obinem:A Is562 270 2 , 3 24 2 , 3 212 + + Tensiunea arcului i rata depunerii sedetermin cuajutorul relaiilor din tabelul 3.1:5 , 16 10 215 , 22+ s aI U[V] (3.7),8 , 104 10 5 102 2 4+ + s sDI IA[g/h] (3.8).nlocuind numeric n relaiile (3.7) i (3.8) obinem:V Ua9 , 28 5 , 16 562 10 215 , 22 + hkgAD89 , 58 , 104 562 10 5 562 102 2 4+ + .Energia liniar se determin cu relaia:[ ]cmJVU IEsa sL2 , 12 , 160 (3.9).39nlocuind numeric n relaia (3.9), obinem:cmJEcmJELL163656 , 5960 9 , 28 562163656 , 5960 9 , 28 56221 mbinarea 2S- se realizeaz SE;- grosimea componentelor estemm s 201 ,mm s 122 ;- forma rostului i a mbinrii este:Figura 3.2Aria (forma) rostului este: 224mm Ar .Aria custurii este: 230 24 25 , 1 mm Ac . Aleg numrul de treceri 1 tn.Diametrul electrodului mm de4 .Coeficientul k este: 39 , 2430 4 42 2 ecdAkmin1 , 33161 4 2 , 2541 2 , 2542cmddV kees+ + Deci viteza de sudare este: min85 , 1339 , 21 , 33cmVs Curentul de sudare sI, tensiunea arcului aU i rata depunerii DAse determin cu ajutorul relaiilor din tabelul 1:[ ] A d Ie s75 25 , 56 (3.10)[ ] V I Us a10 05 , 0 + (3.11)401]1

+ hkgI As D68 , 0 10 756 , 02 (3.12).nlocuind numeric n relaiile (3.10), (3.11), (3.12), obinem:A Is150 75 4 25 , 56 ;V Ua5 , 17 10 150 05 , 0 + ;hkgAD81 , 1 68 , 0 150 10 756 , 02 + Energia liniar se determin cu relaia:cmJVU IEsa sL1104785 , 1360 17 150 60 mbinarea 3S- se realizeaz SE;- grosimea componentelor estemm s s 122 1 ;- forma i dimensiunea rostului este:Figura 3.3Aria rostului 21826 6mm Ar .Aria custurii 25 , 22 18 25 , 1 mm Ac .Aleg numrul de treceri 1 tn i diametrul electrodului 25 , 3 ed.Coeficientul 71 , 225 , 34 5 , 222k.Produsul sV k : min66 , 4125 , 31 25 , 3 2 , 2542cmV ks+ .Viteza de sudare: min37 , 1571 , 266 , 41cmVs .Curentul de sudare: A Is8 , 107 75 25 , 3 25 , 56 .Tensiunea arcului: V Ua39 , 15 10 108 05 , 0 + .41Rata depunerii: hkgAD49 , 1 68 , 0 108 10 756 , 02 + .Energia liniar: cmJEL632437 , 1560 15 108 .mbinarea 4S- se realizeaz SE;- este o sudur de col;- forma i dimensiunile rostului:Figura 3.4; 6 , 30 5 , 24 25 , 1; 5 , 2424927 722mm Amm Acr 1 tn i mm de5 ;56 , 156 , 30 4 42 2 ecdAk;92 , 2551 5 2 , 2542+ sV k ;min6 , 1656 , 192 , 25cmkV kVss ;A d Ie s206 75 5 25 , 56 75 25 , 56 ;V I Us a3 , 20 10 206 05 , 0 10 05 , 0 + + ;hkgI As D24 , 2 68 , 0 06 , 2 10 756 , 0 68 , 0 10 756 , 02 2 + + ;cmJVU IEsa sL148926 , 1660 20 206 60 .42mbinarea 5S- esteombinaredecol, careserealizeazprinprocedeul MAG;- grosimea componentelor;- forma i dimensiunile rostului:Figura 3.5Aria rostului 25 , 1225 5mm Ar ;Aria custurii 26 , 15 5 , 12 25 , 1 mm Ac ;Aleg numrul de treceri 1 tn i diametrul srmei electrod mm ds2 , 1 .Coeficientul k se determin din relaia: 79 , 132 , 16 , 15 4 42 scdAk.Produsul sV k , pentru procedeul MAG se determin cu relaia (13):[ ]min5 , 163 3685 , 1177 402 3722cmd dd d V ks ss s s+ + (3.13)nlocuind numeric n relaia (13), obinem:min255 , 5552 , 15 , 1632 , 13685 , 1177 2 , 1 402 22 , 1 372cmV ks + + .Vitaza de sudare hmkV kVss27 , 4079 , 13255 , 555 .Curentul de sudare sI, tensiunea arculuiaUi rata depuneriiDA , pentru procedeul MAG, se determin cu relaiile:43[ ][ ]1]1