instalatii frigorifice.doc

Transcript of instalatii frigorifice.doc

Studiu privind autovehiculele necesare proiectarii instalatiilor speciale

CAPITOLUL I

ANALIZA UNOR MODELE SIMILARE DE AUTOCAMIOANE ŞI STABILIREA TIPULUI DE

AUTOCAMION CORESPUNZATOR CERINŢELOR TEMEI DE PROIECT

Alegerea modelelor similare de autocamioane

Icircn scopul efectuării proiectării instalaţiei frigorifice mai icircntacirci trebuie să se stabilească tipul

de autovehicul pe care se va monta această instalaţie pornind de la parametrii iniţiali impuşi prin

tema de proiect

Avacircnd icircn vedere că prin temă sunt daţi următorii parametrii

caroseria autocamionului - tip furgon

volumul util al caroseriei Vu= 30 msup3

viteza maximă la deplasarea autocamionului in palier Vmax le 100 kmh

formula roţilor 4x2

pentru alegerea unor modele similare se vor considera drept parametrii principali următorii

caroseria tip furgon

volumul util

formula roţilor

Icircn literatura de specialitate ( cataloage prospecte fişe tehnice etc) prezentarea

caracteristicilor tehnice ale autovehiculelor utilitare se face in general pornind de la capacitatea

maximă de icircncărcare (sarcina utilă) De aceea pentru alegerea unor modele similare de

autocamioane cu cel impus prin temă trebuie mai icircntacirci să se evalueze ce sarcină utilă reprezintă

volumul furgonului impus Pentru aceasta se porneşte de la modelul autohton fabricat la SC

Automecanica SA Mediaş si anume autocamionul furgon frigorific tip bdquo10 FFP2rdquo[6] care are un

volum util de 30 msup3 şi sarcina utilă de 7800 kg

Pornind de la această echivalenţă din lucrările [5] [6] si [7] se aleg următoarele modele

similare

1 AUTOCAMION FURGON FRIGORIFIC PE AUTOŞASIU R 10215 F - TIP 10 FFP 2

Caroseria autovehiculului furgon

Masa utilă maximă constructivă 7800 [kg]

Formula roţilor 4x2

AUTOCAMION MAN 14 225 LRC

Caroseria autovehiculului furgon

Pagina 1 din 70

Masa utilă maximă constructivă 8000 [kg]

Formula roţilor 4x2

AUTOCAMION MACKFREEDOM E3-210

Caroseria autovehiculului furgon

Masa utilă maximă constructivă 7540 [kg]

Formula roţilor 4x2

AUTOCAMION IVECO ML 120 E18

Caroseria autovehiculului furgon

Masa utilă maximă constructivă 7810 [kg]

Formula roţilor 4x2

AUTOCAMION MERCEDES ndash BENZ ATEGO 1228 L

Caroseria autovehiculului furgon

Masa utilă maximă constructivă 7540 [kg]

Formula roţilor 4x2

AUTOCAMION SCANIA P94GB

Caroseria autovehiculului furgon

Masa utilă maximă constructivă 8000 [kg]

Formula roţilor 4x2

AUTOCAMION VOLVO FL 612 ndash 210

Caroseria autovehiculului furgon

Masa utilă maximă constructivă 7850 [kg]

Formula roţilor 4x2

8 AUTOCAMION RENAULT M 25012 C

Caroseria autovehiculului furgon

Masa utilă maximă constructivă 7698 [kg]

Formula roţilor 4x2

Ca modele similare s-au ales şi două autoşasiuri Pentru stabilirea capacităţii portante a

unui autoşasiu carosat cu un furgon de 30cmsup3 s-a luat drept model de referinţă autoşasiul care se

află la baza modelului de fabricaţie romacircnească modelul (1) Acest autocamion are masa proprie

de 5750 kg iar masa totală rulantă de aproximativ 16000 kg Cu aceste date rezultă capacitatea

maximă de icircncărcare a autoşasiului (masa proprie furgon şi icircncărcătura din furgon)

(mu)autoşasiu = 16 000 ndash 5 750 = 10 250 [kg]

Cu această valoare de referinţă au mai fost alese şi următoarele autoşasiuri

9 AUTOŞASIU ROMAN 16 215 F

Sarcina utilă maximă 7670 [kg] ( după carosare )

Portanţa autoşasiului 10170 [kg]

Formula roţilor 4x2

Pagina 2 din 70

AUTOŞASIU STEYR 18 S 26 P49

Sarcina utilă maximă 8180 [kg] ( după carosare )

Portanţa autoşasiului 10380 [kg]

Formula roţilor 4x2

12 Analiza particularităţilor constructive ale modelelor alese

bull Cabina

Corespunzător modelelor alese icircn ceea ce priveşte particularităţile cabinei putem distinge

două categorii cabină metalică şi cabină din aluminiu Prin utilizarea cabinelor de aluminiu se

urmăreşte să se realizeze o scădere a greutăţii cabinei icircn favoarea creşterii sarcinii utile

Icircn ultimii ani tendinţa constructorilor de autovehicule a fost aceea de a asigura un confort

sporit pentru şofer şi pasager precum şi o creştere a siguranţei acestora in timpul deplasării

Referitor la interiorul cabinei dotările standard ( scaun reglabil pentru şofer respectiv pasager

tetiere centuri de siguranţă sistem de climatizare umeraş pentru haine buzunare laterale pentru

fiecare uşă şa) sunt prezente la toate modelele Există icircnsă şi modele ce prezintă dotări mai

performante corespunzător pentru interiorul cabinei calculator electronic pentru bord tip V-MAC

model (3) trapă icircn tavanul cabinei comandată electric model (6) scaune reglabile cu acţionare

electrică model (4) (5) (7) (8) Prin utilizarea calculatoarelor de bord constructorii de

autovehicule au venit icircn icircntacircmpinarea eventualelor probleme ce pot apărea icircn funcţionare

deoarece aceste calculatoare furnizează informaţii privind starea subansamblelor principale ale

autovehiculului precum şi date referitoare la funcţionarea motorului

Referitor la exteriorul pe lacircngă dotările de bază ( oglinzi laterale reglabile ) un aspect

important icircl reprezintă posibilitatea icircnclinării cabinei sub diverse unghiuri 55deg model (5) 60deg - cu

mecanism de blocare automat a poziţiei cabinei model (2)

bull Motor

Modelele analizate sunt echipate cu motoare Diesel ce folosesc drept combustibil motorina

Avem trei tipuri de motoare

motoare de tip EURO 2 ( model 6 )

motoare de tip EURO 3 ( model 2 4 )

motoare de tip EURO 1 ( model 7 )

Amplasarea motoarelor pentru majoritatea modelelor (5) (7) (8) este cea icircn partea din

faţă longitudinal Practic se utilizează soluţia totul faţă motor dispus icircn faţă urmat de transmisie

Modelele analizate au motoarele amplasate icircn faţa axei punţii faţă

bull Instalaţia de fracircnare

Pagina 3 din 70

Autocamioanele mai noi sunt echipate cu sisteme ABS ( Anti-Lock Brake System ) model

(4) (7) (8) sau cu sistem de fracircnare tip EBS model (3) Prezenţa acestor sisteme constituie un

avantaj important pentru aceste modele comparativ cu cele care nu au acest sistem

Pentru majoritatea modelelor avem că pe faţă se utilizează discuri ventilate de diverse

diametre 380 mm rarr model (2) iar pe puntea spate avem fracircnă cu tambur O altă particularitate

corespunzătoare pentru sistemul de fracircnare este aceea că fracircna de serviciu prezintă o acţionare

pneumatică pe toate roţile iar fracircna de ajutor acţionează numai pe roţile punţii spate model (2)

(4) (5) (8)

bull Ambreiajul

Icircn prezent o utilizare largă o au ambreiajele hidraulice model (3) monodisc sau ambreiaje

monodisc din azbest cu control hidropneumatic model (2) (5) Icircn ultimii ani constructorii au căutat

să obţină o icircmbunătăţire a performanţelor ambreiajelor icircncercacircnd să evite eventualele probleme

tehnice (patinarea ambreiajului datorită ruperii arcurilor de presiune pătrunderea unui lubrifiant la

garnitura de fricţiune) prin utilizarea unor componente mai performante Aceasta se impune

datorită faptului că elementele ambreiajului sunt intens solicitate atacirct termic cacirct şi mecanic icircn

timpul cuplărilor şi decuplărilor repetate apare o puternică icircncălzire a discurilor ( 120˚C divide 150ordm C )

astfel icircncacirct are loc degradarea materialelor de fricţiune deformarea plăcilor de presiune se pierd

proprietăţile elastice ale arcurilor de presiune

bull Sistemul de alimentare

La majoritatea modelelor alese rezervorul de combustibil este dreptunghiular iar

capacitatea acestuia variază icircn jurul valorii de 200 l model (2) (7) (5)

O particularitate a sistemelor de alimentare corespunzătoare motoarelor Diesel ce

echipează aceste modele este aceea că pompa de amorsare a sistemului este cea care umple cu

motorină pompa de injecţie icircnainte de pornirea motorului

Icircn general se utilizează pompe de injecţie performante cu control electronic ( EDC ) model

(2) (4) pompe realizate de producători recunoscuţi Bosch model (7) Mercedes-Benz model (5)

După o funcţionare icircndelungată poate avea loc icircmbacirccsirea filtrului de aer ceea ce determină o

creştere a consumului de combustibil lucru ce trebuie evitat

bull Instalaţia electrică

Corespunzător instalaţiei electrice pentru modelele analizate alimentarea se realizează

prin intermediul bateriei de acumulatoare ce poate fi utilizată pentru o alimentare de 12 V model

(3) sau 2 x 12 V 88 Ah model (2) (4) (7) Un aspect important corespunzător pentru bateria de

acumulatoare este acela că nivelul electrolitului icircn baterie trebuie să fie de 10 ndash 15 mm deasupra

plăcilor Un avantaj al alternatoarelor prezente pe modelele mai performante este acela că icircn

componenţa lor este prezent un regulator de tensiune electronic

Pagina 4 din 70

Calculatoarele de bord mai performante au posibilitatea de a avertiza conducătorul auto

atunci cacircnd intensitatea luminii scade odată cu variaţia turaţiei motorului datorită faptului că

bateria de acumulatoare este descărcată sau sulfatată

bull Anvelope

Pentru majoritatea modelelor analizate se utilizează anvelope radiale de diverse

dimensiuni 265 70 R model (4) (5) (8) sau 285 70 R model (2) se preferă utilizarea

anvelopelor radiale ca urmare a avantajelor importante ale acestora o rezistenţă mai mare la

deviere astfel icircncacirct avem un răspuns mai rapid la comenzile volanului o durabilitate mai mare O

altă particularitate foarte importantă a acestor anvelope este elasticitatea mai pronunţată şi astfel

confortul sporit la deplasări pe distanţe mari

Analiza parametrilor dimensionali

Icircn cadrul analizei parametrilor dimensionali vor fi analizaţi următorii parametrii dimensionali

exteriori

Dimensiuni de gabarit lungimea totală (La) lăţimea totală (la) şi icircnălţimea totală (Ha)

Dimensiuni care reflectă organizarea autovehiculului ampatamentul (L) ecartamentul

roţilor faţă spate (E1E2) consola faţă (C1) şi consola spate (C2)

Dimensiuni care reflectă capacitatea de trecere a autocamionului garda la sol( h )

Icircn analiza parametrilor dimensionali corespunzător pentru cele trei grupe de dimensiuni se

pot face următoarele precizări lungimea maximă a autovehiculului (La) variază icircntr-un interval

relativ larg cuprins icircntre 7050 mm şi 12123 mm Se observă că valorile acestui parametru

dimensional au o tendinţă de creştere Toate valorile intermediare sunt orientate către valoarea

maximă a parametrului (La) Diferenţele relativ mari de lungime dintre modele model (2) (6) (8)

scot icircncă o dată icircn evidenţă destinaţia acestor autovehicule şi anume transportul de diverse bunuri

Lăţimea (la) variază icircn jurul valorii de 2450 divide 2500 mm intervalul de variaţie este cuprins icircntre

valoarea minimă 2280 mm model (8) şi cea maximă de 2845 mm model (9)

Icircn ceea ce priveşte valorile corespunzătoare pentru icircnălţimea maximă a autovehiculului

(Ha) se constată că valoarea medie este de 2500 mm iar intervalul de variaţie este cuprins icircntre

2400 mm şi 2888 mm Această variaţie a icircnălţimii poate fi justificată prin larga utilizare a acestor

modele de autovehicule

Icircn categoria dimensiunilor de organizare un prim parametru dimensional este

ampatamentul (L)

Valoarea minimă pentru acesta este 3500 mm iar cea maximă este de 6500 mm Şi icircn

acest caz se constată o tendinţă de creştere a valorilor de la un model la altul acestea fiind

orientate spre valoarea maximă corespunzătoare modelului (8)

Pagina 5 din 70

Dimensiunile corespunzătoare pentru ecartamentul faţă variază icircn jurul valorii de 1900 mm

capetele intervalului fiind reprezentate de valoarea minimă de 1896 mm model (8) respectiv cea

maximă de 1975 mm model (5) Pentru ecartamentul spate valorile sunt mai reduse acestea

variind icircntre 1720 mm model (2) şi 1835 mm model (5)

Referitor la valorile pentru consola faţă (C1) putem spune că avem un interval de variaţie

relativ mic cuprins icircntre 1225 mm model (2) şi 1440 mm model (5) Se observă că valorile sunt

distribuite către limita superioară a intervalului de variaţie Pentru consola spate (C2) avem valori

cuprinse icircntre valoarea minimă de 2150 mm şi valoarea maximă egală cu 4225 mm model (8)

Parametrul dimensional corespunzător pentru capacitatea de trecere este garda la sol

( h ) Nu se poate face o apreciere foarte calitativă a variaţiei acestui parametru ca urmare a

numărului mic de valori de la modelele similare considerate Valoarea minimă a intervalului de

variaţie este cea de 184 mm model (5) iar cea maximă corespunde modelului (9) şi este de 330

mm

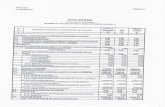

Valorile acestor parametrii pentru modele similare alese sunt centralizate icircn tabelul 11

Tab 11 Parametrii dimensionali ai modelelor similare alese [5] [6] [7]

Nr

crt

Denumire

autovehicul

Dimensiuni de gabarit

[mm]

Organizare

[ mm ]

Garda la

sol

[mm]

La la Ha L E1E2 C1 C2 h

1 ROMAN 10215 F 8200 2500 3540 4500 2050176

1

1366 2505 325

2 MAN 14 225 LRC 7050 2450 2546 3675 1960172

0

1225 2150 -

3 MACK Fr E3-210 - - - 3848 - - - -

4 IVECO ML 120 E18 9970 2300 2665 5670 1930174

5

1290 3000 206

5 MB Atego 1228 L 9665 2500 2650 5360 1975183

5

1440 2685 184

6 SCANIA P94GB 7400 2510 2400 - - - - -

7 VOLVO FL 612-210 10400 2290 2490 5800 - 1405 3200 -

8 RENAULT M 25012 C 12123 2280 2708 6500 1896178

2

1278 4225 235

9 ROMAN 16 215-F 8200 2845 2845 3500 2050176

0

1500 3200 330

10 STEYR 18 S 26P49 8665 2300 2888 4900 1940174 1310 2455 310

Pagina 6 din 70

0

Analiza parametrilor masici

Icircn acest paragraf se analizează următorii parametrii masici

Masa utilă nominală ( mun ) care reprezintă capacitatea maximă de icircncărcare a furgonului

montat pe autoşasiu

Masa proprie ( mo ) care reprezintă masa autoşasiului carosat cu furgon

Masa totală maximă constructivă ( man ) care reprezintă suma primelor două mase

menţionate mai sus

man = mo + mun ( 11 )

Repartiţia statică a masei totale pe cele două punţi ale autocamionului ( m1 şi m2 )

Masa raportată care icircn cazul autovehiculelor care transportă marfă se determină cu

relaţia

ηu = mo ∕ mun ( 12 )

şi poartă denumirea de coeficientul sarcinii utile (coeficient de tară)

Valorile centralizate pentru aceşti parametrii masici sunt trecute icircn tabelul 12

Un prim parametru masic analizat este masa utilă maximă constructivă ( mun ) Intervalul

de variaţie este cuprins icircntre valoarea minimă de 7540 kg model (5) şi cea maximă egală cu 8180

kg model (10) Corespunzător pentru masa proprie a autovehiculului ( mo ) se constată că avem

o tendinţă de creştere a valorilor către valoarea superioară Intervalul de variaţie este cuprins icircntre

valoarea minimă de 4000 kg model (2) (6) şi valoarea maximă de 8180 kg model (10)

Masa totală a autovehiculului variază icircn limite destul de largi valoarea minimă fiind de

11820 kg model (3) iar cea maximă fiind egală cu 16000 kg model (9) Icircncărcarea pe puntea faţă

se caracterizează prin faptul că valorile pentru acest parametru sunt uniform distribuite pe

intervalul de variaţie Valoarea minimă este de 3853 kg model (3) iar valoarea maximă este de

6080 kg model (9)

Tab 12 ndash Parametrii masici ai modelelor similare alese [5] [6] [7]

Nrcrt Denumire autovehicul

mun

[kg]

mo

[kg]

man

[kg]

m1

[kg]

m2

[kg]

m1

[]

m2

[]

ηu

1 ROMAN 10215 F 7800 8120 1592

0

6050 9870 38 62 104

2 MAN 14225 LRC 8000 4000 1200

0

4200 8000 35 667 05

3 MACK FrE3-210 7800 4020 1182

0

3853 7938 326 672 052

Pagina 7 din 70

4 IVECO ML 120E18 7810 4190 1200

0

4400 8480 366 706 054

5 MBAtego 1228 L 7540 4450 1199

0

4900 8100 409 675 059

6 SCANIA P94GB 8000 4000 1200

0

- - - - 05

7 VOLVO FL 612-210 7850 4150 1200

0

4700 7800 392 65 053

8 RENAULT M 25012 C 7698 4855 1200

0

4360 8240 363 687 063

9 ROMAN 16 215 - F 7670 8330 1600

0

6080 9920 38 62 108

10 STEYR 18S26 P49 8180 7320 1550

0

- - - - 090

La icircncărcarea pe puntea spate valorile sunt mai mari şi se observă o tendinţă de creştere

către valoarea superioară a intervalului Intervalul este cuprins icircntre 7800 kg model (7) şi 9920 kg

model (9) Corespunzător pentru repartizarea procentuală a maselor pe cele două punţi se

observă că valorile atacirct pentru puntea faţă cacirct şi pentru puntea spate sunt orientate către limita

superioară a intervalului de variaţie

Pentru autovehiculele utilitare se foloseşte şi un parametru specific denumit coeficientul

sarcinii utile (coeficient de tară) Din valorile centralizate icircn tabelul 12 rezultă că majoritatea

modelelor similare alese au acest parametru situat icircn jurul valorii de ηu = 05 divide 06

15 Analiza parametrilor energetici

Parametrii energetici analizaţi sunt cilindreea motorului (Vh) raportul de comprimare (ε)

puterea maximă a motorului (Pmax) şi turaţia corespunzătoare (np) momentul maxim al motorului

(Mmax) şi turaţia corespunzătoare (nm) La aceşti parametrii se adaugă şi un parametru raportat

denumit rdquoputere specificărdquo (Psp) definit de relaţia

Psp = Pmax ∕ ma [kW ∕ t] ( 13)

Valorile acestor parametrii sunt centralizate in tabelul 13

Pentru analiza parametrilor energetici referitor la numărul de cilindrii icircn general avem că

modelele analizate sunt echipate cu motoare avacircnd şase cilindrii model (2) (4) (5) Amplasarea

cilindrilor pentru aceste modele este una icircn linie

Pagina 8 din 70

Icircn ceea ce priveşte capacitatea cilindrică avem că intervalul de variaţie este delimitat de

valoarea minimă de 5480 cmsup3 model (7) respectiv de cea maximă egală cu 10344 cmsup3 model (1)

(2) (9)

Valorile pentru raportul de comprimare variază icircn jurul raportului 181 model (1) (2) (8) şi

se poate observa că ele sunt uniform distribuite pe intervalul de variaţie Intervalul de variaţie

corespunzător pentru puterea maximă este cuprins icircntre valoarea minimă de 154 kW model (3)

(7) şi valoarea maximă egală cu 205 kW model (5) Se observă că intervalul de variaţie are valori

cuprinse icircn limite destul de restracircnse Corespunzător pentru momentul maximminim se observă o

creştere a valorilor către limita superioară a intervalului de variaţie Valoarea minimă a intervalului

este de 700 N middot m 1200 divide 1300 rpm model (3) (5) (10) la o turaţie redusă iar cea maximă este

de 1100 N middot m 1300 rpm Se observă totodată prezenţa unui cuplu maxim redus ca valoare

model (4) dar la o turaţie destul de ridicată egală cu 1400 rpm

Stabilirea tipului de autocamion pe care se va monta instalaţia frigorifică proiectată

Icircn stabilirea modelului de autovehicul ce se va proiecta un prim pas icircl reprezintă alegerea

soluţiei de organizare generală a autovehiculului respectiv Icircn cazul autocamioanelor se consideră

icircn general soluţia clasică de organizare generală şi anume motorul icircn faţă transmisie

longitudinală roţile motoare sunt icircn spate Totodată se consideră soluţia cu cabina avansată

cabina aflacircndu-se peste motor

Corespunzător pentru cabina autovehiculului se consideră o cabină din oţel cu posibilitatea

de icircnclinare sub un anumit unghi şi cu un mecanism de blocare automat a cabinei atunci cacircnd se

află icircntr-o astfel de poziţie Se urmăreşte obţinerea unui confort sporit pentru conducător şi

pasager şi totodată se adoptă o serie de măsuri pentru asigurarea siguranţei acestora ( air ndash bag

semnale sonore pentru icircnchiderea uşilor cabinei pentru punerea centurilor de siguranţă ) şi nu icircn

ultimul racircnd se utilizează o serie de calculatoare electronice de bord care pot furniza informaţii

preţioase referitoare la starea de funcţionare a autovehiculului respectiv

Pagina 9 din 70

Fig 11 Forma constructivă a autovehiculului pe care se va monta instalaţia frigorifică

proiectată

CAPITOLUL II

DETERMINAREA MĂRIMILOR CARACTERISTICE ALE AUTOVEHICULULUI CARE

SUNT NECESARE LA PROIECTAREA INSTALAŢIEI SPECIALE

Determinarea principalilor parametrii exteriori

Icircn scopul stabilirii dimensiunilor exterioare principale ale autocamionului impus prin temă

se utilizează algoritmul de calcul conform lucrării [2] care presupune parcurgerea următoarelor

etape

Determinarea valorii medii a parametrilor respectivi

= (21)

unde - valoarea parametrului respectiv la modelul ( j ) din tabelul (11)

Nms - numărul total de modele similare la care se cunoaşte valoarea parametrului ( j )

Parametrii care se pot predetermina cu metoda prelucrării statice a datelor de la modelele

similare sunt

dimensiunile de gabarit lungimea (La) lăţimea (la) şi icircnălţimea (Ha)

dimensiunile de organizare ampatamentul (L) ecartament faţă spate(E1 E2)

Pagina 10 din 70

parametrii referitori la capacitatea de trecere garda la sol (h) consola faţă(C1) şi consola

spate(C2)

Deoarece metodologia de predeterminare este identică pentru toţi ceilalţi parametrii

obţinuţi datele se centralizează icircntr-un tabel

Pe baza datelor cunoscute şi anume valorile lungimii totale (La) pentru toate modelele

similare se calculează media aritmetică a acestora ( ) cu relaţia

=

unde

Laj - lungimea totală a modelului j

Nms - numărul de modele similare

Introducacircnd valorile (La) se obţine

=

Rezultă = 9074 mm

Determinarea abaterii medii pătratice

Se calculează abaterea medie pătratică empirică cu formula

S x = (22)

Pentru cazul numeric de exemplificat

SL =

Rezultă

SL =

SL = 16122 mm

Stabilirea intervalului de variaţie

= plusmn t(P k ) (23)

unde t(P k) este un parametru ales tabelar funcţie de gradul de probabilitate adoptat (P)

Pagina 11 din 70

şi de numărul gradelor de libertate avute la dispoziţie

P = 098

k = Nms-1 (24)

Alegerea valorilor parametrului t se face tabelul (IV) lucrarea [8]

k = Nms-1= 8

t(P k) = t(098 8)= 2896

Se obţine intervalul de icircncredere ILa pentru lungimea totală

ILa = [70443 107036]

4) Alegerea valorii parametrului respectiv din intervalul de variaţie rezultat

x ales Є Ix (25)

Tab 21 ndash

Parametrii

dimensionali

adoptaţi

pentru

autovehiculul

de proiectat

icircn [mm]

Nr

Crt

Parametru

dimensional

Sx t=t(P k) Ix xales

1 La 907423 16124 2896 (70443 -107036) 8170

2 la 241625 13151 2896 (22535 - 25789) 2350

3 Ha 25765 11839 2998 (23816 - 27713) 3500

4 L 498163 100346 2998 (37403 - 62229) 4500

5 E1 194025 349 3365 (18599 - 20206) 1900

6 E2 17705 4998 3365 (16555 - 18856) 1700

7 C1 13276 9086 3143 (11405 - 15147) 1460

8 h 2083 256 3365 ( 1403 - 2764) 330

Icircn ceea ce priveşte lungimea totală a autocamionului s-a ales o valoare către limita

inferioară a intervalului rezultat avacircnd icircn vedere dimensiunile acestui parametru la modelele

similare de fabricaţie romacircnească

( La )ales = 8170 mm

Lăţimea totală a autocamionului are o valoare apropiată de cea medie rezultată de la

modelele similare analizate avacircnd icircn vedere faptul că intervalul de variaţie al acestui parametru

este restracircns

Pagina 12 din 70

( la )ales= 2350 mm

Icircnălţimea totală adoptată are o valoare superioară intervalului de icircncredere rezultat de la

modelele similare deoarece autocamionul furgon impus prin temă va fi echipat cu instalaţie

frigorifică care necesită o icircnălţime mai mare decacirct cea a cabinei icircnălţime suplimentară necesară

amplasării grupului motor-condensator amplasat deasupra cabinei

( Ha )ales= 3500 mm

Ampatamentul autocamionului are ca şi lungimea totală o valoare spre limita inferioară a

intervalului rezultat avacircnd icircn vedere faptul că această dimensiune are implicaţii directe asupra

volumului util al furgonului şi deci asupra valorii sarcinii utile transportate De aceea prin mărirea

icircnălţimii totale a autocamionului şi implicit a icircnălţimii furgonului se poate reduce valoarea lungimii

sale totale păstracircnd valoarea volumului util la cea impusă prin temă

( L )ales = 4500 mm

Ecartamentele faţă şi spate au fost adoptate icircn jurul valorii medii de la modelele similare

din aceleaşi considerente menţionate la justificarea alegerii lăţimii totale a autocamionului

( E1E2 )ales = 19701700 mm

Consola faţă adoptată are o valoare legată de cea a motorului dispus longitudinal precum

şi de dimensiunile postului de conducere şi a cabinei

( C1 )ales = 1460 mm

Consola spate are o valoare rezultată din relaţia

( C2 )ales = La ndash ( C1+L )= 8170 ndash (1460+4500) = 2210 mm

Garda la sol adoptată are o valoare asemănătoare cu cea icircntacirclnită la modelele de fabricaţie

romacircnească

( h )ales = 330 mm

Determinarea principalelor caracteristici masice

Determinarea principalilor parametrii masici ai autovehiculului (masa proprie mo şi masa

totală maximă constructivă mu) se face pe baza stabilirii iniţiale a valorii masei raportate (ηu sau

moe) Pentru aceasta pornind de la valorile stabilite la modelele similare alese şi parcurgacircnd

etapele menţionate icircn paragraful 21 rezultă intervalul de icircncredere pentru acest parametru

1) =

= 068

2) Sηu =

Sηu = 023

3) P = 098

Pagina 13 din 70

k = 9 t = 2821

I ηu= [ 048 089 ]

Pentru alegerea valorii acestui parametru trebuie să se ţină cont de faptul că la masa

proprie a autocamionului furgon se adaugă şi masa instalaţiei frigorifice şi de aceea valoarea

adoptată trebuie să fie situată la limita superioară a intervalului rezultat

(ηu)ales = 090

Icircn paragraful 11 s-a menţionat faptul că prin temă nu s-a impus parametrul mu (masa utilă

nominală) de aceea pentru orientare s-a ales drept referinţă valoarea masei utile de la modelul 1

Icircn acest sens pentru autocamionul furgon impus prin temă se va adopta această valoare avacircnd icircn

vedere şi faptul că modelul 1 este un autocamion frigorific cu acelaşi volum util ca cel impus prin

temă

(mu)ales = 7800 [kg]

Rezultă acum valoarea masei proprii a autocamionului

mo = ηu mun= 090 7800 = 7020 [kg]

Deci masa totală maximă constructivă a autocamionului va fi

ma = mo+mun=7020 + 7800=14820[kg]

Stabilirea organizării generale şi determinarea dimensiunilor spaţiului util

Icircn scopul stabilirii organizării generale a autocamionului se vor determina icircn prealabil

caracteristicile dimensionale şi masice ale principalelor subansamble care intră icircn componenţa

autovehiculului Icircn tabelul 22 sunt centralizate dimensiunile şi masele acestor subansamble valori

care au fost determinate fie pe baza unor măsurători directe pe modele similare ( de exemplu

caracteristici dimensionale ) fie pe baza recomandărilor din literatura de specialitate [3]

Participaţia masică procentuală aleasă pentru subansamblurile poziţie 1-15 a fost aleasă

către valoarea minimă a intervalului recomandat avacircnd icircn vedere faptul că autocamionul impus

prin temă este carosat cu un furgon izoterm cu instalaţie frigorifică furgon care faţă de un

autocamion clasic cu cutie platformă preia o pondere mare procentuală a masei sale proprii

La stabilirea ponderii procentuale alese (40) s-a avut icircn vedere masa proprie a furgonului

izoterm produs de Automecanica Mediaş care echipează modelul similar (1) şi care are valoarea

de 3000 kg

Tab 22 ndash Parametrii dimensionali şi masici ai principalelor subansamble ce compun

autocamionul

Nr

Crt

Subansamblul Dimensiuni de

gabarit

L x l x h [mm]

Participaţia masică

recomandată []

Participaţia

masică aleasă

[]

Masa

[kg]

1 Motor 1260 x 270 x 540 944 -1175 950 667

Pagina 14 din 70

2 Ambreiaj şi SV 630 x 360 x 270 280 - 412 310 218

3 Transmisie

cardanică

Oslash 100 x 3240 06 - 112 062 43

4 Punte faţă

(fără roţi)

Oslash 180 x 1600 401 ndash 437 402 282

5 Punte spate

(fără roţi)

Oslash 300 x 1100 902 - 10 906 636

6 Suspensie faţă

(cu amortizoare)

1350 x 100 x 90 118 ndash 185 125 87

7 Suspensie spate

(cu amortizoare)

1440 x 100 x 270 309 ndash 365 312 219

8 Cadru 7070 x 900 x 250 720 ndash 86 726 509

9 Rotile Oslash 1000 x 300 1112 - 13 1117 785

10 Sistem de

directie

- 068 ndash 097 071 49

11 Sistem de

franare

(fara mecanism

de franare)

- 068 ndash 12 071 49

12 Rezervor de cb

cu conducte

800 x 400 x 300 062 ndash 097 062 43

13 Conducte de

evac

- 062 ndash 105 062 43

14 Echipament

electric

- 109 ndash 155 110 77

15 Cabina 1400 x 2250 x

2270

72 ndash 84 720 505

16 Cutie platforma 6350 x 2350 x

2400

12 ndash 136 40 2808

Σ 100 7800

Pentru stabilirea dimensiunilor postului de conducere şi a celorlalte componente ale cabinei

autovehiculului o condiţie importantă ce trebuie luată icircn calcul este asigurarea unui confort sporit

pentru conducător şi respectiv pentru pasager Icircn acest sens avem că pentru lăţimea interioară a

cabinei C se adoptă o valoare superioară celei din STAS R 106661-76 deoarece trebuie ca

Pagina 15 din 70

distanţa dintre cele două scaune să fie una cacirct mai mare icircn jurul scaunelor să existe un spaţiu

liber apreciabil

Valorile adoptate pentru mărimile e1e2 au fost adoptate superior valorilor din STAS

deoarece conducătorul poate fi o persoană mai corpolentă şi icircn acest caz beneficiind şi de

posibilitatea de reglare a scaunului el poate regla o poziţie mai bună necesară icircn timpul mersului

Distanţa de la partea inferioară a volanului pacircnă la tapiseria inferioară a peretelui din spate al

cabinei m se alege mai mare decacirct valoarea din STAS deoarece icircn general constructorii de

autovehicule au tendinţa de a adăuga icircn cabină o serie de accesorii (umeraşe pentru haine locaş

pentru trusa medicală şa)

Distanţa de la partea inferioară a scaunului pacircnă la podea trebuie sa fie adoptată astfel

icircncacirct aceasta să asigure conducătorului auto o stabilitate şi totodată siguranţă icircn poziţia ocupată icircn

timpul deplasării

Tab 23 Valori standardizate şi adoptate pentru elementele postului de conducere

Nr

crt

Denumire componentă Simbolizar

e

Valoare conform

STAS

[mm]

Valoare

adoptată

[mm]

1 Lăţimea interioară a cabinei

(2 locuri )

C 1250 1600

2 Distanţa dintre partea inf a

volanului şi spătarul scaunului

e1 370 500

3 Distanţa dintre partea inf a

volanului şi suprafaţa

scaunului

e2 180 230

4 Distanţa dintre partea inf şi

tapiseria inf a peretelui

scaunului

m 600 700

5 Unghiul dintre perna scaunului

şi spătar

α 95˚ 110˚

6 Unghiul de icircnclinare a

suprafeţei

pernei scaunului

β 7˚ 10˚

7 Reglarea longitudinală a

Scaunului

x 100 130

8 Reglarea longitudinală a

Scaunului spre faţă max

y 50 40

9 Reglarea icircnălţimii scaunului yrsquo 80 110

Pagina 16 din 70

Fig 21 ndash Manechin bidimensional STAS R 10666 3-76

Tab24 ndashDimensiunile manechinelor bidimensionale conform STAS R 10666 3-76

pentru 3 grupe dimensionale reprezentative

Grupa 10 50 90

Dimensiuni

A 390 417 444

B 408 432 458

Corespunzător pentru soluţiile de organizare generală avem că diversele soluţii se obţin icircn

funcţie de anumite criterii

amplasarea motorului pe cadru

poziţia punţii motoare

tipul caroseriei

La stabilirea soluţiei de organizare generală pentru autovehiculul de proiectat se consideră

două soluţii distincte o primă soluţie este cea cu motorul amplasat deasupra punţii faţă şi cu

cabina icircn faţă şi respectiv soluţia cu motor icircn faţă şi cabina avansată

Caroseriile pentru autocamioane se compun din cabina pentru conducător şi din platforma

pentru transportul bunurilor Se consideră obişnuită de tip icircnchis cu geamuri mobile şi avacircnd două

locuri Icircn cazul soluţiei cu motorul amplasat icircn faţă un avantaj este acela că pericolul de

Pagina 17 din 70

accidentare a conducătorului auto este mai mic şi astfel se poate opta pentru o cabină cu o

construcţie mult mai uşoară Deoarece această soluţie este caracteristică construcţiilor mai vechi

in prezent la soluţiile des utilizate cu cabina avansată se are icircn vedere realizarea unei construcţii

cu o rigiditate sporită pentru a creşte astfel securitatea conducătorului auto deoarece la aceste

soluţii riscul de accidentare este mai mare Dimensiunile corespunzătoare cabinei trebuie să

asigure un confort sporit şi totodată un acces uşor la diversele comenzi pentru conducătorul

autovehiculului Amplasarea scaunelor pentru şofer şi respectiv pasager trebuie să permită

acestora o vizibilitate perfectă icircn timpul deplasării Totodată trebuie să fie respectate dimensiunile

caracteristice diverselor elemente ale cabinei acestea trebuie să se icircncadreze icircn limitele

prevăzute icircn norme sau cel mult trebuie să aibă o variaţie acceptabilă

Cadrul autovehiculului de proiectat reprezintă acea parte a autovehiculului pe care se

fixează motorul transmisia suspensia caroseria mecanismul de direcţie Corespunzător soluţiei

de organizare adoptate se preferă utilizarea cadrului cu lonjeroane şi traverse

Icircn cazul celor două soluţii considerate poziţia rezervorului de combustibil este aceeaşi

totodată poziţia elementelor interioare ale cabinei de conducere ( poziţia scaunului conducătorului

auto poziţia manechinului) este identică pentru cele două variante de organizare generală

Deoarece autovehiculul de proiectat este destinat transportului de bunuri caroseria

acestuia este una obişnuită avacircnd icircn partea din spate o depăşire mică a cadrului autovehiculului

caroseria poate fi prevăzută cu diverse echipamente speciale ( instalaţii speciale instalaţii

frigorifice) Caroseria autovehiculului este o caroserie icircnchisă fără obloane laterale accesul fiind

posibil numai prin partea din spate Schiţa de organizare generală realizată s-a considerat la o

scară de 131 Faţă de dimensiunile exterioare ale furgonului din tab 22- (6350x2350x2400 mm)

dimensiunile interioare ale acestuia care determină volumul util vor fi

lungimea interioară a furgonului

Lu = 6350 ndash 2 x 80 = 6190 mm

unde s-a adoptat valoarea de 80 mm pentru grosimea peretelui faţă şi a uşii spate a

furgonului

lăţimea interioară a furgonului

lu= 2350 ndash 2 x 80 = 2190 mm

icircn care pereţii laterali stacircnga şi dreapta au grosimea de 80 mm

icircnălţimea interioară a furgonului

hu= 2400 ndash (120 +100) =2180 mm

unde s-a adoptat pentru grosimea podelei valoarea de 120 mm şi pentru plafon valoarea de

100 mm

Rezultă volumul util al furgonului

Vu=Lu x lu x hu= 619 x 219 x 218=2955 m3

valoare foarte apropiată de cea impusă prin temă

Pagina 18 din 70

24 Determinarea poziţiei centrului de masă şi al icircncărcărilor statice la punţi Alegerea

pneurilor

Pentru determinarea poziţiei centrului de greutate al autocamionului furgon icircn tab25 sunt

centralizate valorile poziţiilor centrelor de masă ale principalelor subansamble care intră icircn

componenţa autovehiculului Poziţia acestor centre de masă a fost stabilită faţă de sistemul de axe

(X0Z) arătat icircn planşa 1

Valorile poziţiei centrului de greutate ale autovehiculului au fost determinate cu relaţiile

=

= (26)

icircn care sunt poziţiile centrului de masă ale subansamblului faţă de sistemul de axe

ales iar mi este masa subansamblului respectiv

Deci coordonatele poziţiei centrului de greutate al autocamionului furgon gol faţă de

sistemul de axe ales este

=2470 mm

=1394 mm

Tab25 ndash Determinarea pozitiei centrului de masa al autocamionului furgon gol

Nr

Crt

Subansamblul mi

(kg)

xi

(mm)

zi

(mm)

mixi

(kgmm)

mizi

(kgmm)

1 Motor 667 -700 1140 -466900 760380

2 Ambreiaj+Schimbator

viteza

218 260 790 56680 172220

3 Transmisie cardanica 43 2020 640 86860 27520

4 Punte fata

(inclusiv roti)

542 0 500 0 271000

5 Punte spate 1015 4500 500 4567500 507500

Pagina 19 din 70

(incusiv roti)

6 Suspensie fata

(cu amortizoare)

87 0 600 0 52200

7 Suspensie spate 219 4500 650 985500 142350

8 Şasiu echipat 687 2760 780 1896120 535860

9 Roata de rezerva cu

suport

151 5800 460 875800 69460

10 Rezervor de combustibil 43 1580 780 67940 33540

11 Cabina echipata 540 -640 1500 -345600 810000

12 Furgon 2808 3425 2280 9617400 6402240

17341300 9784270

Pentru determinarea coordonatelor locului geometric al autovehiculului complet icircncărcat se

consideră că sarcina utilă Gu=7800 daN este uniform repartizată icircn volumul util al furgonului deci

centrul ei de greutate va coincide cu cel al furgonului

Rezultă

mm

mm

Icircncărcările statice la cele doua punţi ale autovehiculului corespunzătoare celor două stări

de icircncărcare ale autocamionului furgon se determină cu relaţiile

Pentru autocamionul gol

G = daN (45 )

G = daN (55)

Pentru autocamionul complet icircncărcat

G daN (34)

Pagina 20 din 70

G daN (66)

Cunoscacircnd aceste valori ale icircncărcărilor statice se pot determina acum valorile

icircncărcărilor maxime pe pneuri la cele două punţi

(G1p)max = daN

(G2p)max = daN

Se constată astfel apropierea icircntre icircncărcările statice de la pneurile faţă şi spate ale

autocamionului furgon

Corespunzător icircncărcării maxime pe pneu şi tinacircnd cont de marimea şi tipul anvelopelor

montate pe modelele similare analizate din lucrarea [9] se alege tipodimensiunea de anvelopa

1000 R 20

cu următorii parametrii dimensionali şi de exploatare

lăţimea secţiunii Bu=275 mm

diametrul exterior De=1052 mm

raza statică rs=486 mm

raza de rulare rr=511 mm

indice de sarcină

146 (3000kg) pentru pneul montat simplu

143 (2725kg) pentru pneul montat jumelat

presiunea aerului

la puntea faţă pa1 = 83 bari

la puntea spate pa2 = 76 bari

- simbol de viteză J (Vmax 100 kmh)

Determinarea puterii maxime necesare motorului din condiţia de viteză maximă la

deplasarea autovehiculului icircn palier Alegerea motorului

Pentru parametrii iniţiali daţi prin temă se numără şi viteza maximă la deplasarea

autovehiculului complet icircncărcat icircn palier

Vmax 100 kmh

Puterea motorului corespunzătoare acestei viteze maxime la deplasarea icircn palier este

dată de relaţia

[kW] (27)

icircn care f(Vmax) este valoarea coeficientului de rezistenţă la rulare a pneurilor la viteza

Pagina 21 din 70

maximă

k - coeficientul aerodinamic al autovehiculului

A - aria secţiunii transversale maxime a autovehiculului

ηt - randamentul transmisiei

Pentru determinarea coeficientului de rezistenţă la rulare a pneurilor se utilizează relaţia

(28)

icircn care f0 f01 si f02 sunt coeficienţi aleşi icircn funcţie de tipodimensiunea anvelopei utilizate

Pentru anvelopa aleasă 1000 R20 din lucrarea [3] rezultă

4 91 middot 10-6

Deci

Coeficientul aerodinamic k se determină cu relaţia

k = 006125∙c [kgm3] (29)

unde c este coeficientul de rezistenţă al aerului coeficient ce se adoptă icircn funcţie de forma

profilului părţii frontale a autovehiculului

c =055[4]

Deci k = 006125 ∙055 0034 kgm3

Pentru determinarea ariei secţiunii transversale maxime se poate utiliza relaţia

(210)

unde hb- este icircnălţimea de amplasare a barei de protecţie faţă (hb=600 mm)

Np ndash numărul de pneuri (Np=4)

Deci =(35-36)∙235+4∙0275∙06 75 m2

Pentru adoptarea valorii randamentului transmisiei se utilizează recomandarile existente icircn

lucrarea [3] ţinacircnd cont de tipul autovehiculului şi de formula roţilor (4 x 2)

Rezultă puterea maximă necesară motorului corespunzătoare vitezei maxime impusă

Puterea maximă a motorului se determină cu relaţia

Pagina 22 din 70

=

(211)

icircn care sunt coeficienţi de formă ai caracteristicii exterioare a motorului

corespunzători zonei de turaţii icircnalte

iar

ξ = (212)

este un coeficient ce se poate adopta pentru cazul autovehiculului echipat cu

motor Diesel la valoarea = 1

Icircn această situaţie

iar puterea maximă necesară motorului este aceeaşi cu cea necesară la viteza maximă

impusă

Deci

Puterea maximă a motorului care echipeaza modelul de referinţă (1) are valoarea

Pmax=158 kW iar puterea specifică Psp=992 kWt

Adoptacircnd şi pentru autovehiculul impus prin temă o valoare a puterii specifice

Psp 10 kWt

rezulta noua valoare a puterii maxime a motorului

Pmaxrsquo =(Psp)aleasama= 1014820 148 kW

Deci o valoare apropiată de cea a motorului ce echipează acest model similar romacircnesc

Rezultă icircn final că pentru autovehiculul impus prin temă se poate alege motorul tip

D2156HMN8 care prezintă următorii parametrii [7]

număr cilindrii 6 in linie

alezaj 121 mm

cursa 150 mm

cilindreea 10344 cm3

raport compresie 171

puterea nominală - DIN 70020 158 kW (215 CP)2200 rpm

Pagina 23 din 70

- ISO 1585 140 kW (190 CP)2200 rpm

CAPITOLUL 3

STUDIUL TEHNIC AL SOLUŢIILOR POSIBILE PENTRU INSTALAŢIA FRIGORIFICĂ

31 Introducere

Volumul mărfurilor transportate cu autovehicule echipate cu agregate frigorifice are o

pondere icircnsemnată icircn volumul total de mărfuri transportate cu mijloace auto icircn trafic intern şi

internaţional

Parcul auto din ţara noastră este diversificat de la autofrigorifice cu sarcină şi volum util

reduse folosite pe distanţe scurte de regulă in interiorul oraşelor pacircnă la autofrigorifice cu sarcină

si volum util foarte marri utilizate pe distanţe medii si lungi in traficul urban si internaţional

Agregatele frigorifice cu care sunt echipate autovehiculele frigorifice au rolul de a realiza si

menţine o temperatură constantă in interioarul caroseriei izoterme in timpul transportului sau

staţionării indiferent de temperatura mediului ambiant

Temperatura care trebuie asigurată este in funcţie de natura si felul produselor

transportate in domeniul sub zero grade deasupra lui zero grade Celsius

Exigenţa privind fiabilitatea agregatului frigorific din dotarea autofrigorificelor este impusă

de condiţiile tehnico-sanitare biologice si comerciale foarte severe referitoare la transportul

produselor alimentare perisabile De aceea aceste utilaje frigorifice trebuie sa aibă o foarte mare

fiabilitate avacircnd in vedere atacirct cantitatea de marfa transportată cacirct şi distanţa pacircnă la destinaţie

unde marfa trebuie predată la parametrii prevazuţi in comanda şi contactul de transport

Pentru a asigura transportul mărfii la temperatura cerută prin comanda de transport

agentul frigorific trebuie sa fie intr-o permanentă stare de funcţionare iar caroseria izotermă

trebuie să indeplineasca condiţiile de transfer al căldurii şi etanşeitate

Autovehiculele frigorifice care efectuează transportul de produse perisabile in trafic

internaţional trebuie să corespundă cerinţelor impuse de ldquo Acordul referitor la transporturile

internaţionale de produse perisabile şi la autovehiculele speciale utilizate pentru aceste

transporturirdquo (prescurtat ATP) icircncheiat la Geneva la 1 septembrie 1970 la care a aderat şi

Romacircnia

Pagina 24 din 70

Instalaţia frigorifică ce urmează a fi proiectată conform temei de proiect va fi montată pe un

autocamion cu furgon izoterm destinat transportului de lung si mediu parcurs de produse

alimentare perisabile al cărui volum interior se situează in jurul a 30m3 iar masa utilă este in jur de

8t

Instalaţia are rolul de a menţine o temperatură constantă in interiorul caroseriei furgon

dinainte comandată in domeniul de la -25˚C la +45˚C pentru o autoreglare complet automată cu

ajutorul unui termostat indiferent de temperatura mediului icircnconjurator Icircn acest fel se realizează

răcirea sau icircncălzirea spaţiului din interiorul caroseriei frigorifice pentru ca temperatura ei să se

menţină la valoarea dorită

Grupul este montat in partea din faţă a caroseriei frigorifice cu răcitor de aer in interiorul ei

Partea exterioara cuprinde motorul compresorul frigorific condensatorul radiatorul apei de răcire

a motorului alternatorul şi componentele de comandă şi automatizare Icircn intriorul caroseriei partea

de vaporizare sau de răcire este formată dintr-un registru schimbător de căldura cu nervuri

lombare (vaporizator) ventilator schimbător de căldură şi ventilul termostatic de reglare

Rezervorul de combustibil al motorului este montat pe şaşiul semiremorcii

32 Clasificarea instalaţiilor frigorifice

Pacircnă la mijlocul secolului al-XX-lea singura posibilitate de efectuare a procedeelor de

răcire a corpurilor la temperaturi sub cea a mediului ambiant consta in utilizarea gheţii şi a unor

amestecuri frigorifice obţinute pe baza gheţii şi a sării Obţinerea frigului pe cale artificială prezintă

desigur avantaje esenţiale in raport cu frigul natural si anume

Posibilitatea de răcire a corpurilor pacircnă la temperaturi mult sub temperatura mediului

ambiantastfel că anumite instalaţii frigorifice permit obţinerea unor temperaturi care diferă de zero

grade absolut (-27315˚C) cu cacircteva miimi de grade

Continuitatea proceselor de răcire

Posibilitatea obţinerii frigului in oricare perioada a anului indiferent de loc şi condiţii

climatice

Instalaţiile frigorifice se pot clasifica după principiul de funcţionare icircn

Instalaţii cu comprimare care utilizează proprietăţile elastice ale gazelor şi vaporilor ce se

manifestă prin creşterea temperaturii lor in timpul comprimării şi răcirea acestora in destindere

Instalaţii cu sorbţie - al cărei principiu de lucru este axat pe realizarea succesivă a reacţiilor

termodinamice de sorbţie a agentului de lucru către un sorbant după care urmează desorbţia

agentului din sorbant

Instalaţiile cu jet - care utilizează energia cinetică a unui jet de vapori sau gaze

Instalaţii termoelectrice - permit obţinerea frigului prin utilizarea directă a curentului electric

Instalaţii magnetice

Pagina 25 din 70

Obţinerea unor temperaturi situate icircn intervalul ndash20hellip-90˚C se realizează in mod obişnuit

cu ajutorul instalaţiilor frigorifice cu vapori care pot fi

-cu comprimare intr-o singură treaptă

-cu comprimare in două trepte

-cu comprimare in trei trepte

-icircn cascadă

Cele mai simple instalaţii frigorifice cu comprimare intr-o treaptă au fost şi sunt utilizate

pentru scăderea temperaturii icircntre ndash20hellip -30˚C

Se remarcă tendinţa de a folosi aceste instalaţii pentru obţinerea unor temperaturi mai

joase pacircnă la -60˚C Icircn acest scop se recurge la perfecţionarea ciclului prin subrăcirea avansată a

agregatului icircnainte de laminare supraicircncălzirea vaporilor aspiraţi in compresor introducerea

schimbului de căldură regenerativ icircmbunătăţirea construcţiei compresoarelor prin reducerea

spaţiului mort şi utilizarea unor agenţi frigorifici cu caracteristici superioare

Sfera largă de utilizare a instalaţiilor frigorifice cu vapori (IFV) se explică prin aceea că

agenţii de lucru realizează in domeniul vaporilor umezi ceea ce permite realizarea proceselor

izotermice prin vaporizare la preluarea căldurii de la sursa rece şi condensarea la evacuarea

căldurii către mediul ambiant

Icircn acest mod devine posibilă reducerea pierderilor datorită imposibilităţii transferului de

căldură icircntre agent şi cele două surse de căldură prin menţinerea diferenţelor de temperatură in

limite acceptabile

La aceasta se adaugă şi faptul că la schimbarea stării de agregare prin vaporizare şi

condensare coeficienţii de transfer de căldură au valori importante astfel că schimbatoarele de

căldură pot fi dimensionate in condiţii economice

33 Schema si ciclul teoretic al IFV cu o treaptă cu subrăcire regenerativă

Icircmbunătăţirea economicităţii IFV se poate obţine recurgacircnd la introducerea icircn schema

instalaţiei a unui schimbător de căldură denumit subrăcitor care are rolul de a reduce temperatura

agregatului frigorific condensat sub temperatura de condensare Totodată icircn condiţii reale de

funcţionare pentru icircmbunătăţirea umplerii cilindrului compresorului cu piston se recurge la

supraicircncălzirea vaporilor icircnainte de aspiraţie

Se recomandă [10] ca IFV să funcţioneze in condiţiile unor grade de supraicircncălzire cacirct

mai ridicate Această supraicircncălzire poate avea loc icircn vaporizatorul instalaţiei sau pe traseul

vaporilor icircntre vaporizator şi compresor

Icircntrucacirct supraacircncălzirea in vaporizator nu este raţională din punct de vedere al eficienţei

transferului de căldură se recomandă supraicircncălzirea vaporilor pe seama subrăcirii lichidului

obţinut in procesul de condensare icircn cadrul unui transfer (ireversibil) regenerativ de căldură

Pagina 26 din 70

Schema de principiu şi ciclul teoretic al IFV cu subrăcire regenerativă reprezentat in diagrama lg

p-i sunt arătate icircn fig31

CP - compresor

Cd - condensator

VP ndash vaporizator

Rg ndash schimbator de caldura

Vl ndash ventil de laminare

l ndash lucrul mecanic specific

qv - caldura specifica absorbita

la vaporizator

qc ndash caldura specifica cedata la

condensator

a)

Pagina 27 din 70

Fig 31 Schema si ciclul teoretic al IFV cu subracire regenerativa

Se remarcă prezenţa schimbatorului de căldură regenerativ Rg icircn care lichidul icircn starea 3

se subrăceşte pacircnă icircn starea 3| (ΔTsr =Tc ndashT3|) pe seama supraicircncălzirii vaporilor din starea 1

pacircnă icircn starea 1| (ΔTsr= T1-T0) Consideracircnd schimbătorul Rg izolat adiabat rezultă

qsi= i1| -i1 =qsr=i3 ndashi3|

Observacircnd faptul că q0=i1-i4 iar |i|=i2-i1| rezultă că eficienţa frigorifică a ciclului teoretic cu

subrăcire regenerativă este

εF= =

Icircn concluzie deci realizarea schimbării regenerative prezintă următoarele avantaje

- suprafaţa de transfer de căldură a vaporizatorului este utilizată icircn mod eficient fiind

spălată de lichidul frigorific care se vaporizează

- este asigurat un grad de subrăcire avansat care nu poate fi obţinut cu ajutorul apei de

răcire ceea ce elimină pericolul formării de vapori la intrarea icircn ventilul de laminare

-sunt micşorate pierderile de frig icircn mediul ambiant prin suprafaţa conductei de aspiraţie

deoarece compresorul este alimentat cu vapori supraicircncălziţi avacircnd o temperatură relativ ridicată

34 Alegerea schemei de principiu a instalaţiei frigorifice

Pagina 28 din 70

Aşa cum s-a arătat icircn paragraful 33 o instalaţie frigorifică este compusă icircn principal dintr-

un compresor un condensator un vaporizator şi un schimbător de căldură intern

La acestea se adaugă rezervorul de lichid frigorific şi ventilul termostatic de reglare a

cantităţii de freon vehiculate prin vaporizator

Avacircnd icircn vedere că instalaţia trebuie sa funcţioneze in mai multe regimuri (răcire icircncălzire

dezgheţare) circuitul freonului nu va fi acelaşi in toate aceste regimuri De exemplu cacircnd instalaţia

funcţionează in regim de icircncălzire freonul nu mai trebuie să treacă prin condensator De aici

necesitatea introducerii unui element de distribuţie a freonului pe circuitul dorit element care poate

fi robinet cu trei căi

Instalaţia este de asemenea prevăzută cu o serie de elemente de siguranţă al caror rol se

va vedea icircn continuare

Analizacircnd schemele de principiu ale instalaţiilor frigorifice realizate pe plan mondial

(TERMO KING-USA CARRIER INTERNATIONAL CORP-USA PETTER REFRIGERATION-

LTD-ANGLIA TRANE COMPANY-FRANTA SUTRAK TRANSPOT KALTE SI KONVEKTA-

GERMANIA) se constată ca apar foarte mici diferenţe icircntre ele constacircnd mai ales icircn modul de

dispunere a elementelor instalaţiei

Icircn aceste condiţii pentru instalaţia de proiectat se alege schema din fig32

Unde

1 ndash compresor

3 ndash ventil de sens unic

4 ndash conductă

5 ndash triplă valvă

6 ndash condensator

7 ndash supapă de sens unic

8 ndash rezervor de freon

9 ndash vizor

10 ndash ventil

11 ndash conductă

12 - filtru uscător

13 ndash schimbător intern de caldură

14 ndash valvă de expansiune

15 ndash bulb termosensibil

16 ndash conductă de egalizare

17 ndash distribuitor

18 ndash vaporizator

19 ndash conductă colectare

20 ndash separator acumulator de lichid

Pagina 29 din 70

21 ndash furtun flexibil de aspiraţie

22 ndash robinet de aspiraţie

23 ndash regulator de presiune

24 ndash serpentină

25 ndash ramificaţia conductei

26 ndash ventil electromagnetic

35 Funcţionarea instalaţiei frigorifice

Menţinerea temperaturii constante icircn interiorul caroserie frigorifice este asigurată aşa cum

s-a văzut de instalaţia frigorifică prin care circulă freonul vehiculat de compresor comenzile fiind

realizate prin intermediul instalaţiei electrice

Instalaţia frigorifică poate lucra icircntr-unul din urmatoarele trei regimuri (cicluri) de

funcţionare

1 regimul de răcire

2 regimul de icircncălzire

3 regimul de dezgheţare(decongelare degivrare)

351 Regimul de răcire

Cacircnd temperatura mediului ambiant este mai mare decacirct temperatura comandată la

termostat care trebuie realizată in interiorul caroseriei instalaţia frigorifică funcţionează in regim

de răcire Icircn această situaţie agentul frigorific vehiculat de compresor icircn instalaţia frigorifică preia

căldura din interiorul caroseriei şi o transformă icircn exteriorul acesteia mediului ambiant

Icircn figura 32 este redată circulaţia freonului icircn regim de răcire

Compresorul 1 refulează cu presiune freonul puternic vaporizat aflat icircn stare de vapori

prin ventilul de refulare 3 şi conducta 4 spre tripla valvă (robinet cu trei căi) 5 De reţinut faptul că

circuitul freonului de la compresor pacircnă la tripla valvă este identic icircn toate cele trei regimuri de

funcţionare

Cacircnd agentul frigorific funcţionează in regim de răcire pistonul din interiorul triplei valve 5

se află deplasat in jos datorită unui arc astfel că freonul gazos este obligat să iasă din tripla valvă

prin racordul din stacircnga şi să ajungă icircn condensatorul 6 Datorită cedării căldurii către mediul

exterior şi presiunii ridicate la care se află freonul aflat la intrarea icircn condensator icircn stare de

vapori se condensează

Freonul lichid iese din condensatorul 6 trece prin supapa de sens unic 7 şi ajunge la

rezervorul de freon 8 Supapa de sens unic are rolul de a permite trecerea freonului icircntr-un singur

sens şi anume numai de la condensator spre rezervorul de freon icircn ciclul de răcire

Pagina 30 din 70

Cacircnd este necesar să se deschidă instalaţia cea mai mare parte a freonului poate fi

depozitat icircn condensator şi rezervorul de freon lichid de aceea prin icircnchiderea ventilului 10 se

evită pierderea freonului

De la rezervorul 8 freonul lichid iese prin conducta 11 şi ajunge la filtrul deshidrator

(uscător) 12

Acesta are rolul de a reţine umiditatea din sistem deoarece s-ar putea produce obturarea

instalaţiei prin icircngheţare Filtrul deshidrator trebuie să permită trecerea icircntregii cantităţi de freon

spre valva de expansiune Pentru a constata dacă acesta icircncepe să obtureze trecerea freonului

freonul poate fi depistat prin simpla palpare cu macircna a conductelor de intrare şi ieşire care icircn

funcţionare normală trebuie să aibă aceeaşi temperatură Dacă se constată o diferenţa de

temperatură icircntre cele două conducte şi anume conducta de ieşire este mai rece decacirct conducta

de intrare atunci icircn mod sigur filtrul dehidrator prezintă urme de icircnfundare ceea ce conduce la

scăderea randamentului de răcire a instalaţiei

Toate elementele componente ale instalaţiei arătate pacircnă aici inclusiv compresorul se află

icircn exteriorul caroseriei frigorifice şi accesul la ele este posibil prin uşile laterale şi frontale chiar

dacă incinta caroseriei este icircncărcată şi icircnchisă

De la filtrul deshidrator 12 freonul lichid trece printr-o conductă icircn interiorul caroseriei şi

ajunge la schimbătorul intern de căldură 13 Freonul lichid intră printr-o conductă spiralată

prevazută cu aripioare de răcire aflată icircn interiorul schimbătorului şi se subrăceşte prin cedarea

căldurii vaporilor de freon care circulă in sens opus prin mantaua schimbătorului dinspre

vaporizator şi care se supraicircncălzesc

Icircn continuare după ieşirea din schimbătorul intern de căldură freonul lichid ajunge la valva

de expansiune 14 Valva are rolul de a doza cantitatea de freon lichid care pătrunde icircn

vaporizatorul 18 icircn funcţie de temperatura vaporilor de freon la ieşirea din vaporizator

Pentru aceasta valva de expansiune este legată printr-un tub capilar cu bulbul sensibil 15

montat pe conducta 19 de ieşire din vaporizator Debitul de freonul care trece prin valva de

expansiune este reglat prin acţiunea unei membrane asupra unui cui poanton Parte din dreapta

membranei este icircn legatură cu bulbul sensibil 15 prin tubul capilar iar partea din stacircnga este

legată cu conducta 19 de ieşire din vaporizator prin intermediul conductei de egalizare 16 Cacircnd

vaporii care ies din vaporizator sunt calzi ceea ce denotă că este puţin freon in vaporizator bulbul

15 se va icircncălzi astfel că gazul din el se va dilata şi va apărea membrana care va deschide cuiul

poanton permiţacircnd trecerea unei cantităţi mai mari de freon lichid icircn vaporizator

Creşterea presiunii vaporilor de freon din conducta de ieşire din vaporizator acţionează icircn

sens contrar asupra membranei prin conducta de egalizare 16 icircn sensul icircnchiderii cuiului poantou

astfel că se realizează un echilibru icircn sistem ceea ce permite o autoreglare a cantităţii de freon din

vaporizator icircn funcţie de temperatura şi presiunea gazelor de la ieşirea din serpentina acestuia

Pagina 31 din 70

După trecerea prin valva de expansiune 14 unde a ajuns sub formă de lichid la o presiune

icircnaltă freonul trece icircn distribuitorul 17 care prin mai multe conducte subţiri este condus la intrările

icircn vaporizator

Acesta este costituit dintr-o serie de tuburi paralele orizontale prevăzute cu aripioare

exterioare care permit circulaţia freonului sub forma unei serpentine La ieşire aceste conducte

sunt unite icircntr-o conductă colectoare 19 de diametru mai mare pe care este montat bulbul sensibil

15 al valvei de expansiune

Icircn partea din faţă a vaporizatorului se află montat ventilatorul pe acelaşi arbore cu

ventilatorul condensatorului antrenat prin curea de la fulia arborelui motorului Ventilatorul

vaporizatorului vehiculează icircn permanenţă aerul din interiorul caroseriei frigorifice pe care icircl

absoarbe prin parţile laterale şi de jos ale carcasei vaporizatorului icircl trece printre conductele şi

aripioarele acesteia şi icircl trimite printr-o hotă aflată icircn partea superioară spre spatele caroseriei prin

intermediul unei tubulaturi perforate pe toată lungimea pentru a răci uniform icircntreg spaţiul interior

Răcirea interiorului caroseriei se produce icircn felul următor freonul răcit şi condensat icircn

condensator a ajuns cu presiune ridicată pacircnă la valva de expansiune unde este dozat de aceasta

şi trece cacircte puţin icircn vaporizator unde presiunea este mult mai mică Icircn această situaţie freonul

lichid ajuns icircn vaporizator unde presiunea este scăzută poate trece foarte uşor icircn starea de vapori

dar pentru aceasta are nevoie de căldura pe care o preia de la conductele vaporizatorului răcindu-

se

Deoarece printre conductele şi aripioarele vaporizatorului aerul mai cald din caroserie este

recirculat in permanenţă de către ventilator va ceda căldura conductelor şi aripioarelor iar el se va

răci Prin preluarea căldurii de la conducte pe care le răceşte icircn permanenţa freonul ldquofierberdquo se

vaporizează şi părăseşte vaporizatorul prin colectorul de aspiraţie 19

Vaporii de freon prin conducta 19 ajung la schimbătorul de căldură 13 icircn mantaua

acestuia unde dată fiind presiunea lor mică preia caldura de la freonul lichid care trece prin

conducta interioară spre valva de expansiune mărind randamentul frigorific al instalaţiei

Din mantaua schimbătorului de căldura freonul ajunge in acumulatorul de lichid 20 aflat icircn

exteriorul caroseriei Acumulatorul de lichid are rolul unui dispozitiv de siguranţă pentru sistem

asiguracircnd o icircntoarcere controlată spre compresor a uleiului frigorific ajuns pacircnă aici şi vaporizarea

eventualului freon lichid din vaporizator Totodată asigură creşterea cantităţii de icircncălzire a

instalaţiei in regim de icircncălzire sau de dezgheţare Pentru aceasta icircmprejurul acumulatorului icircn

exterior icircn partea sa inferioară printr-o conductă sub forma unei serpentine circulă apa caldă din

sistemul de răcire al motorului care ajută la vaporizarea eventualului freon lichid protejacircnd

compresorul

Icircn acumulator este montat un tub ldquoUrdquo prin care trec vaporii de freon pentru a ajunge spre

compresor Icircn partea de jos a tubului ldquoUrdquo este practicat un orificiu Icircn cazul cacircnd nivelul uleiului

frigorific acumulat icircn rezervor depăşeşte nivelul orificiului vaporii de freon care circulă cu viteză

prin tub preiau picăturile de ulei care pătrund prin orificiu şi icircl transportă la compresor

Pagina 32 din 70

Din acumulatorul de lichid prin furtunul flexibil de aspiraţie 21 freonul ajunge la ventilul de

aspiraţie 22 la regulatorul de presiune 23 şi apoi icircn compresor

Furtunul flexibil de aspiraţie 21 la fel ca şi furtunul flexibil de refulare 3 icircmpiedică

transmiterea vibraţiilor de la grupul motor-compresor la instalaţia frigorifică prin intermediul unor

amortizoare de vibraţii

Ventilatorul de aspiraţie 22 se foloseşte pentru icircnchiderea conductei de aspiraţie şi este

prevăzut cu un racord pentru montarea unui manometru sau a unui furtun pentru icircncărcarea cu

freon a instalaţiei

Regulatorul de presiune 23 comandă presiunea de aspiraţie a compresorului şi prin

aceasta limitează debitul de agent frigorific vehiculat la temperaturi ridicate de vaporizare

Cantitatea agentului frigorific aflat icircn circuitul frigorific este stabilit astfel icircncacirct toate

regimurile de funcţionare să asigure dozarea icircn vaporizator a agentului lichid dictată de valva de

expansiune (care este un ventil de reglare termostatic) icircn funcţie de temperatura necesară

comandată de la termostat

Este interzisă funcţionarea motorului la o turaţie mai joasă decacirct cea stabilită deoarece se

icircnrăutaţeşte considerabil randamentul frigorific al insatalaţiei şi nu se realizează circulaţia aerului icircn

toată incinta caroseriei ceea ce conduce la degradarea mărfii transportate din cauză că

ventilatorul vaporizatorului nu poate vehicula aerul atunci cacircnd funcţionează la turaţii mai scăzute

de cea stabilită

Dacă freonul circulă icircn instalaţie numai icircn baza ciclului de răcire descris mai sus instalaţia

realizează răcirea permanentă (frig continuu) a interiorului caroseriei frigorifice temperatura

coboracircnd continuu Atunci cacircnd agentul trebuie să realizeze şi să menţină icircn interiorul caroseriei o

anumită temperatură comandată de la termostat la atingerea temperaturii comandate se schimbă

din rece icircn cald apoi din cald icircn rece icircn jurul valorii comandate

352 Regimul de icircncălzire

Icircn regimul de icircncălzire freonul nu mai circulă prin condensator pentru a fi răcit Din

compresor prin tripla valva va trebui să ajungă cald icircn vaporizator pentru a realiza icircncălzirea

aerului din interiorul caroseriei recirculat de ventilator printre ţevile şi aripioarele vaporizatorului

Icircnainte de a descrie circuitul freonului icircn regim de icircncălzire va fi descris modul de realizare

a comenzii acestui circuit

Icircntre capătul anterior al triplei valve 5 şi regulatorul de presiune la aspiraţie 23 se găseşte

o conductă mai subţire care face legatura icircntre cele doua elemente Pe conductă se afla montat un

selenoid 26 Cacircnd bobina solenoidului nu este alimentată cu curent ventilul este icircnchis iar cacircnd

bobina este alimentată cu curent ventilul este deschis datorită cacircmpului electromagnetic care saltă

ventilul de pe scaunul său

Pagina 33 din 70

Astfel se realizează legătura icircntre aspiraţia compresorului şi tripla valva ceea ce face ca

pistonaşul acesteia să fie atras icircn sus datorită depresiunii create la aspiraţie astfel ca freonul va

ieşi prin racordul inferior din dreapta racordul spre condensator fiind icircnchis de către piston

Din tripla valva freonul pătrunde icircn conducta 25 care se ramifică icircn două direcţii Printr-o

conductă inferioară ajunge icircn rezervorul de freon 8 pentru a obliga freonul lichid aflat aici sa fie

antrenat icircn instalaţie şi deci de a mări randamentul de icircncălzire Icircn această situaţie supapa de

sens unic 7 este icircnchisă şi nu permite trecerea freonului spre condensator De la rezervorul 8

freonul circulă icircn instalaţie la fel ca icircn regimul de răcire

De la ramificaţia conductei 25 prin conducta superioară freonul pătrunde icircn interiorul

caroseriei străbate serpentina de dezgheţare 24 amplasată pe fundul carcasei vaporizatorului

pentru a topi gheaţa formată prin icircngheţarea apei care curge de pe ţevile şi aripioarele

vaporizatorului atunci cacircnd agregatul funcţionează icircn regim de icircncălzire sau de dezgheţare iar icircn

interiorul caroseriei temperatura este sub 0˚C

La ieşirea din serpentina 24 freonul intră icircn distribuitarul 17 iar de aici icircn vaporizatorul 18

unde icircncălzeşte ţevile şi aripioarele acestuia astfel că aerul vehiculat de ventilatorul

vaporizatorului se va icircncălzi Din vaporizatoro freonul ajunge in mantaua schimbatorului de caldura

13 in acumulatorul de lichid 20 si apoi la compresor

Datorita faptului ca freonul este cald la iesirea din vaporizatorul 18 prin conducta 19 bulbul

termosensibil 15 al valvei de expansiune 14 va comanda deplasarea membranei spre dreapta si

deci deschiderea cuiului poanton pentru a permite freonului ajuns aici de la rezervorul 8 sa circule

in instalatie marind randamentul de functionare in regim de incalzire

Mentinerea temperaturii comandate de termostat se realizeaza printr-o succesiune de

regimuri de racire se de incalzire la turatie mica a motorului

Atunci cand temperatura care trebuie menţinută in caroserie este mai mică decacirct

temperatura mediului ambiant agregatul va funcţiona majoritatea timpului in regim de răcire şi

numai o mică parte de timp in regim de incălzire Dacă temperatura comandată este mai mare

decacirct temperatura mediului ambiant agregatul va funcţiona mai mult timp in regim de incălzire şi

mai puţin timp in regim de răcire

353 Regimul de dezgheţare

Icircn timpul răcirii pe suprafaţa vaporizatorului se depune brumă sau gheaţă care pe de o

parte are un efect de izolare termică icircnrăutăţind schimbul de căldură icircn răcirea aerului iar pe de

altă parte reduce secţiunea de trecere a aerului şi debitul de aer vehiculat de ventilator prin

vaporizator

Pagina 34 din 70

Acest fenomen contribuie la reducerea efectului de răcire Pentru readucerea agregatului la

un regim de răcire cu răcire eficientă s-a prevăzut un sistem de comandă automată sau manuală

care să realizeze dezgheţarea (degivrarea decongelarea) vaporizatorului

Din construcţie agregatul este prevăzut ca la obturarea cu gheaţă a secţiunii de trecere a

vaporizatorului la 50-60 faţă de situatia fără gheaţa (bruma) să se comande automat

funcţionarea icircn regim de dezgheţare

Regimul de dezgheţare nu este altceva decacirct un regim de icircncălzire cu turaţie ridicată la

care in plus se comandă de către o bobină electromagnetică icircnchiderea clapetei 29 care nu mai

permite trecerea aerului vehiculat de ventilatorul vaporizatorului prin tubulatura spre caroserie

Icircn regim de dezgheţare freonul are acelaşi circuit ca icircn regim de icircncălzire astfel că de la

tripla valvă 5 ajunge in serpentina de decongelare 24 la distribuitorul 17 ocolind valva de

expansiune 14 şi intră in vaporizatorul 18 unde topeşte gheaţa depusă pe tevile şi lamelele

acestuia la fel şi ghiaţa din ţeava de sub vaporizator Apa rezultată din topirea brumei şi a gheţii

este evacuată spre exterior

CAPITOLUL 4

PROIECTAREA GENERALĂ A INSTALAŢIEI FRIGORIFICE

41 Alegerea materialului caroseriei izoterme

Pornind de la schema de principiu şi de funcţionare a instalaţiei frigorifice prezentată icircn

capitolul 3 pentru efectuarea calculului de proiectare a instalaţiei trebuie cunoscute puterea

frigorifică a utilajului de producere a frigului artificial temperatura a

mediului la care se realizează condensarea şi la care se realizează frigul Icircn funcţie de aceste

temperaturi se determină temperaturile la care au loc procesele de condensare şi vaporizare pe

baza relaţiilor

=

Orientativ diferenţele de temperaturi se pot considera (5hellip8) grade dacă mediul este un

lichid şi (10hellip20) grade dacă agentul este un gaz

Izolaţiile termice au rolul de a fracircna schimbul de căldură materialele izolante

caracterizacircndu-se prin valori reduse ale coeficientului de conductibilitate termică

Funcţionarea economică a oricărei instalaţii frigorifice este determinată icircn mare măsură de

caracteristicile izolaţiei Materialele izolante trebuie sa icircndeplinească următoarele condiţii

să fie impermeabile la apă şi la vapori de apă

să aibă coeficient mic de conductibilitate termică ( ) şi o densitate mică ( )

să fie rezistente la comprimare

Pagina 35 din 70

să nu prezinte pericol de autoaprindere şi să nu ardă

să aibă rezistenţă la icircngheţ şi la agenţi chimici

să nu degaje mirosuri ce se pot transmite uşor mărfurilor transportate

sa fie durabile si sa nu-si schimbe proprietatile in timp prin putrezire sau depunere de

mucegai

Materialul cu valoarea cea mai redusă a coeficientului de conductibilitate termica ( )

este aerul in mişcare Deci un bun izolant trebuie să conţină in structura sa bule şi straturi

de aer de dimensiuni mici in care să nu ia neştere mişcări convective sa fie cu alte cuvinte poros

de formă filiformă strat sau bulă

Icircn ultimul timp o mare răspandire pentru izolarea caroseriei a cpătat-o masa plastică

spongioasă Acest material s-a dovedit foarte indicat prin gradul icircnalt de etanşeitate pe care il oferă

datorită structurii sale celulare icircnchise Densitatea sa redusă icircl recomandă de asemenea ca

material izolator icircn construcţia caroseriilor izotermice Plăcile spongioase se pot uşor prelucra

prezentacircnd o icircnaltă rezistenţă la compresiune Trebuie menţionat faptul că o serie de experienţe

efectuate au dovedit că in 24h acest material absoarbe o cantitate de apă care nu depaşeşte

(10hellip15) raportat la volumul luat in consideraţie Datorită particularităţilor autovehiculului de

proiectat ( caroseria respectiv spaţiul util fiind gata configurată şi cu suprafeţe nu tocmai plane) se

va alege ca material izolator spuma poliuretanică Aceasta are o densitate mică (12hellip15 kgm3) şi

un coeficient foarte redus de conductibilitate termică

Principalul avantaj al acestui material icircl constituie icircnsă posibilitatea de a fi injectat icircntre

pereţii incintei frigorifice şi caroserie( conform schiţei de mai jos) acest lucru conferindu-i un icircnalt

grad de etanşeitate

Fig 41 Elemente componente ale furgonului izoterm

Pereţii incintei frigorifice se construiesc fie din tablă de aluminiu fie din oţel inoxidabil Se

ştie că inoxul are un coeficient de conductivitate termică mult mai redus decacirct aluminiul dar pe de

Pagina 36 din 70

altă parte are o densitate mult mai mare lucru care ar putea afecta capacitatea de icircncărcare a

autovehiculului

Pentru a putea lua o decizie se vor analiza parametrii tehnico-economici icircn cele două

situaţii Avacircnd icircn vedere că preţurile de cost ale materialelor sunt comparative se vor lua in calcul

doar criteriile performanţei

Aluminiu = 20934 WmK = 2700 kgm3

Inox = 52 WmK = 7800 kgm3

Cunoscacircnd dimensiunile spaţiului util al intervalului furgonului frigorific determinate in

paragraful 23 (Lu=6190 mm lu=2190 mm hu=2180 mm) rezultă aria totală a incintei frigorifice

= 2Lu٠lu+2٠(Lu+lu)٠hu = 6364 m2

Ştiind că tabla are o grosime ( =2 mm) rezultă volumul de material utilizat

= ٠ = 002 ٠6364 = 12728 dm3

şi implicit masa acestuia m = Vmat٠ mat

Pentru aluminiu =12728 dm3٠27kgdm3 = 344 kg

Pentru oţel inoxidabil otel =12728 dm3٠78 kgdm3= 993 kg

Diferenţa de masă icircntre cele două situaţii este

= 993-344= 649 kg

sau raportat la capacitatea de icircncărcare

= = 83

Ca urmare construirea incintei din oţel inox aduce un surplus de 649 kg faţă de cazul icircn

care s-ar fi utilizat aluminiu fapt care conduce la o reducere a capacităţii de icircncărcare cu

aproximativ 9 icircn comparaţie cu primul caz

Icircn concluzie incinta frigorifică se va construi din tablă de aluminiu cu grosimea de 2 mm

42 Alegerea parametrilor de calcul

Icircn scopul determinării puterii frigorifice necesare a instalaţiei şi a temperaturilor de lucru

este necesară cunoaşterea produselor ce vor fi transportate şi a condiţiilor impuse pentru

conservarea acestora

Se consideră că autovehiculul transportă carne de vită iar temperatura ce trebuie asigurată

icircn interiorul incintei frigorifice este de 2degC

Icircncărcarea specifică pentru produsele depozitate icircn camerele frigorifice normale

pentru carnea de vită agăţată cu ajutorul cacircrligelor este G=100 200 kgm2

Pagina 37 din 70

Se consideră G= 150 kgm2

Rezultă cantitatea totală de carne ce poate fi transportată icircn condiţii optime pe suprafaţa

utilă a incintei frigorifice

m = G ( Lumiddotlu+2 Lumiddothu+2 lumiddothu) 7500 kg

Instalaţia frigorifică trebuie să asigure echilibrul termic al sistemului deci să compenseze

schimbul de caldură care are loc ( fluxurile de caldură)

Rezultă aşadar puterea frigorifică a instalaţiei

= Σ =

Fluxul termic preluat de la carne este dat de relaţia

(41)

icircn care

- durata transportului icircn care are loc răcirea de la ti la tf Icircn cazul nostru avacircnd icircn