Tehnologie CNC

-

Upload

staicu-vasile -

Category

Documents

-

view

281 -

download

11

Transcript of Tehnologie CNC

1.TEHNOLOGIE

27.03.2013

Procesul de fabricaţie cuprinde totalitatea actiunilor si procedeelor folosite pentru transformarea materiei prime si semifabricate in produse finite. Procesul de fabricaţie a unui produs industrial poate fi impartit în următoarele etape principale: - obţinerea semifabricatului - prelucrare mecanica a acestor semifabricate - controlul tehnic - vopsirea - ambalare pieselor prelucrate in produs finit - ambalare şi expedierea Procesul tehnologic este acea etapă a procesului de fabricaţie care cuprinde operaţiile de modificare a formei dimensiunilor, proprietăţilor materialului sau semifabricate in vederea obtinerii piesei finite in concordanta cu conditiile tehnico-economice impuse. In funcţie de natura actiunilor procesul tehnologic poate fi: 1. Proces tehnologic de prelucrare mecanică 2. Pproces tehnologic de tratamente termice 1. Procesul tehnologic de prelucrare mecanica este parte a procesului de fabricatie legată de schimbarea formei geometrice a dimensiunii şi calităţii suprafeţelor pe care le sufera semifabricatul pana la obtinerea piesei finite. - Procesul de prelucrare prin aşchiere - procesul de prelucrare prin deformare plastică - procesul de prelucrare de convenţional (electroeroziune) - procesul de prelucrare rapidă a prototipurilor 2. Procesul tehnologic de tratamente termice realizeaza modificarea structurii materialului din care se execută piesa în scopul îmbunătăţirii proprietati fizico-mecanice ale acesteia. - normalizarea - carierea - revenirea - îmbătrânirea - cementare -niturarea - calirea cu curenţi de înaltă frecvenţă

Elementele procesului tehnologic de prelucrare mecanica Procesul tehnologic de prelucrare mecanica prin aşchiere reprezinta complexitatea cea mai mare si cel mai des utilizat. - operatii - faze - treceri - manuiri si miscari. - Operatia - partea procesului tehnologic de prelucrare prin aşchiere pe care se execută la un loc de muncă si cuprinde totalitatea actiunilor care se realizează la acel loc de munca într o stare de reglare bine determinata a utilajului. Pentru exemplificare: - un arbore: - degroşare - finisare - superfinisare - Fazele - este operaţiei în cadrul căreia se realizează prelucrarea unei suprafeţe sau a unui complet de suprafete cu o sculă sau cu un complet de scule cu un anumit regim aşchiere. iere - Trecerea - este acea parte a fazei in cadrul careia se îndepărtează un singur strat de material. La CNC-uri fiecare trecere constituie un subprogram atunci trecere este programată ca o fază. - Mânuiri si miscari Miscarea este deplasarea organului de lucru sau a celui auxiliar cu anumită mărime, de timp în care arborele principal se află într o stare de mişcare. În cazul maşinilor unelte cu comandă numerică miscarea constituie elementul de bază a programului - numită secventă ocupand unul din program. CNC moderne permite realizarea unor subprograme complexe pentru diferite prelucrari nefiind necesara programarea fiecarei miscari. Procesele de realizare a formei pieselor. Conditia de bază a proceselor de desprindere de material, respectiv de deformare, esti ceea între sculă şi semifabricat să se poată realiza mişcările relative necesare. La aşchiere deosebim două tipuri caracteristice de miscari: - mişcarea principală de aşchiere caracterizată prin: - viteza mişcării principale notate cu "v" şi masurată m/s sau m/min. Aceasta miscare pote fi executată fie de semifabricat fie de sculă. - miscarea secundară de avans - reprezintă deplasarea punctului de contact instantaneu

dintre semifabricat si sculă in directia miscarii instantanee. Avansul se poate măsura în mm/rot şi se noteaza cu "s" sau mm/min notat "n indice f" Pentru piesele cu mai mulţi dinţi avansul se poate măsura în mm/dinte si se noteaza cu "s indice z". În general calitatea suprafeţelor prelucrate este determinată de geometria muchiilor active ale sculei si de parametrii miscarii relative. Din punct de vederea al mecanismului general deosebit urmatoarele tipuri de prelucrare: - de formare - de profilare - de generare geometrică - de generare cinematică - de generare spaţială sau 3d În cazurile metodelor de formare suprafaţa care se obtine pe semifabricat este negativul profilului activ al sculei. Metoda este caracterizată prin miscari simple pe o singură direcţie. Se foloseşte la matriţare si la electroeroziune cu electrod masiv. Metoda de generare geometrică sau profilare - curba directoare este de regula dreapta, dar poate sa fie si circulară sau elicoidală, iar muchia sculei materializeaza generatoarea si ea profilează dintr-o dată întreaga secţiune transversală (profilată) a piesei. - Generarea cinematică sau de rostogolire - curba directoare accident de directia circulară sau elicoidală, dar materializează suprafaţa piesei prin combinarea mişcării principale cu miscarea suplimentară care poti fi cea davans sau altă miscare. - Generarea spaţială sau 3d - suprafaţa piesei se obţine prin programarea miscarii relative dintre sculă si semifabricate liniar în direcţia axelor x, y, z sau prin rotaţie în jurul acestor axe. De reţinut miscarea relativa dintre semifabricat si sculă.

01.04.2013

Elemente de teoria aşchierii Cea mai mare parte a pieselor din constructia de masini de uz general se prelucrează prin aşchiere intrucât acest procedeu asigura realizarea cea mai fidela a pretenţiilor de calitate dimensională si de rugozitate impuse in desenul tehnic. Aşchierea este o metoda de prelucrare prin îndepărtare de material în cadrul căreia prin utilizarea unei scule corespunzatoare se îndepărtează pe cale mecanica portiuni de material de pe semifabricat denumite aschii. Principalele trei elemente care participă: - Piesa "P" - Scula "S" - Aşchia "A" Pentru a indeparta surplusul de material de pe semifabricat este necesară o mişcare relativă între cele două elemente "P" si "S" Aceasta miscare este caracterizata de viteza de aşchiere "v" - definită ca fiind drumul parcurs de tăişul sculei in unitatea de timp pe suprafata care se prelucrează [m/min]l Aşchia sculei - caracterizată de aria sa A=b.h [mmp] Parametru care defineşte productivitatea aschierii este volumul de materiale indepărtat în unitatea de timp A.v [mm/min] Cazul tipic - aşchiere prin strunjire longitudinal Întâlnim două viteze: - viteza de aşchiere - viteza de avans care este in lungul semifabricatului. t - adâncimea de aşchiere in mm s - avansul (distanta) in mm/rot n - turatia v - viteza de avans Pentru a determina viteza de aşchiere formula de calcul este v=pi.d.n Daca v este în m/min, d in mm formula este v=pi.d.n/1000 Geometria sculei aşchietoare alfa - unghiul de aşezare - suprafata de degajare beta - unghiul de ascutire - suprafata de aşezare gama - unghiul de degajare - intersectia celor doua suprafeţe este muchia alfa+beta+gama=90 grade aşchietoare (de obicei cu o rază)

Pot exista şi mai multe muchii aşchietoare. Important este unghiul beta pentru o aşchiere optimă. Formarea aşchie În timpul procesului de aşchiere la patrunderea în material scula realizează mai întâi o deformare elastică apoi una plastica si numai după aceasta are loc ruperea aşchiei (conform legii lui Huck). În funcţie de timpul de tipuri de material direcţia de deformare a aşchiilor se inchide cu unghiului omega. cu suprafaţa prelucrată. Valoarea unghiului omega depinde de: - caracteristicile mecanice ale materialului prelucrat, - de viteza de aşchiere, - de unghiul de degajare a sculei, - de modul de racire În funcţie de aceşti parametrii: - aşchii de rupere (se marunţeştematerialul) - aşchii în trepte - aşchii de curgere (continuă) Durabilitatea sculei aşchietoare

Tipurile de uzura care pot afecta prelucrarea: - uzura si fata de degajare - uzura pe fata de aşezare Pierderea capacităţii de aşchiere este pusa in evidenta prin apariţia de scântei. Suprafata de aşchiere mai rugoasa şi eventual cu pete stralucitoare pe piesa prelucrata. Uzura sub formă de crater pe faţa de degajare este provocata de frecare dintre aşchie şi această suprafaţă. Uzură pe suprafaţa de aşezare este provocata de frecare dintre suprafaţa prelucrată şi faţa de aşezare a sculei. Prima zona - uzura iniţială - formarea sculei - uzura proporţional - uzura accentuată - nu mai există controlul Zona în care se utilizează scula este zona de uzură proporţională Procesul de prelucrare prin aşchiere Strunjirea - miscarea principala este miscarea de rotatie a semifabricatului, iar mişcările secundare sunt sunt de translaţie executate de catre scula. Scula în acest caz este de tip monotăiş.

Prin acest procedeu se prelucrează de regulă piesele de revolutie. - suprafaţa cilindrică - suprafata conica - suprafata plana (frontala) Burghierea la care miscarea principala este executată de catre scula şi este mişcarea de rotaţie, iar miscarea secundara este executată tot de către scula şi este o mişcare de translaţie. În cazul când burghierea se realizează pe strungsau pe centre de prelucrare miscarea principală va fi executată de către semifabricat, iar cea de avans de catre sculă. Scula este multităiş. Frezarea - miscarea principală este miscarea de rotatie a sculei si este multităiş, iar mişcările auxiliare sunt realizate de către semifabricat în unele cazuri, si de scula in alte cazuri. Frezarea frontală - se realizeaza cu partea frontală şi eventual cu partea cilindrică. In cazul frezării cilindrice există două tipuri de frezări - în sensul avansului - în sens invers avansului Rectificarea - cu ajutorul unor scule abrazive care pot fi considerate si scule in monotăişi neregulate. Mişcarea principaliă este executată de către sculă, iar de mişcarile auxiliare poat fi realizate atât de sculă a lipsit de semifabricat. (Pt scula - grăunţe electrocorindor într-un liant) Vitezele de aşchiere sunt foarte mari. Putem deosebi: - prelucrari cu geometrie regulată - prelucrari cu geometrie neregulată Strunjirea - strunjire longitudinală - interioară - exterioară - strunjire profilată - interioară - exterioară - strunjire frontală - interioară - exterioară

- strunjire de degajare - interioară - exterioara - strunjire cu scule speciale - interior - exterior ex. strunjirea filetelor Tipuri de scule: - scule pe stânga - scule pe dreapta - scule neutre.

Burghiere, lărgire, adâncire si alezare

Prin burghiere si largire se realizeaza suprafeţe interioare cilindrice, conice, elicoidale. Mişcarea principală de aşchiere este miscarea de rotatie si poate fi executată atât de scula căt şi de semifabricat. Mişcarea de avans sau mişcarea secundara este orientata de-a lungul axei sculei şi poate fi executata atăt de scula căt şi de semifabricat. Marimea adâncimii de aşchiere este determinata in principal de diametrul sculei. Caracteristicile principale ale alezajelor prelucrate prin burghiere sau lărgire sunt: - diametrul - lungimea În funcţie de aceste caracteristici se împart în: - alezaje scurte - in care raportul lungimii supra diametru mai mic sau egal cu 0,5 (l/d mai mic sau egal cu 0,5) Cele mai des utilizate sunt: - alezajele normale - l/d mai mare sau egal cu 0,5 si mai mic sau egal cu 3 - alezajele lungi - l/d mai mare ca 3 si mai mic sau egal cu10 - alezajele adânci - l/d mai mare ca 10 Burghierea - operaţie în cadrul căreia se execută un alezaj intr-un material plin. Largirea - operatia prin care se măreşte diametrul unei gauri existente. Aceste operatii sunt completate cu operaţi la opera ca: - lamarea - largire - largitor - alezor - bara de sustinere Parametru- viteza de aşchiere se calculeaza m/min (v=pi.d.n) Frezarea - este procedeul de prelucrare prin aşchiere care utilizeaza scule cilindrice cu mai mulţi dinţi (multităiş), care execută mişcarea principală de aşchiere prin rotaţie în jurul axelor proprii. Datorita faptului ca au mulţi dinţi au productivitate mare. Frezarea cilindrică - îndepărtarea aşchiilor este realizată de catre dinţii aflaţi pe partea cilindrică a frezei. Frezarea cilindrico-frontală - la care indepartarea aşchiilor este realizată de către muchiile de aschiere aflate pe partea frontala a sculei. Parametrii de precizie care se poate realiza depind de parametri tehnologici cât şi de perechea de materiale scule - semifabricat de clasa 9 , 10 iar rugozitatea “r indice a” cuprinsa intre 6,3 şi 12,5.

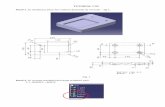

Tipuri de frezare - Frezarea contra avansului - Frezarea in sensul avansului Cea mai utilizată metodă estefrezarea contra avansului. Viteza de aşchiere v=pi.d.n unde d= diametrul frezei Exercitiu - coordonate carteziene

Sistemul de coordonate carteziene este folosit pentru a determina în mod unic un punct în plan prin două numere, numite de regulă abscisa și ordonata punctului. Pentru a defini coordonatele, se specifică două drepte perpendiculare și unitatea de lungime, care este marcată pe cele două axe. Coordonatele carteziene sunt folosite și în spațiu (unde se folosesc trei coordonate) și în mai multe dimensiuni.

Cadrane

Deseori dorim să ştim cam în ce zonă a planului se află un anumit punct despre care discutăm. Cele două axe ale sistemului împart planul, în mod natural, în 4 regiuni numire cadrane. Acestea se numerotează, din colţul din drepta-sus, în sens invers sensului acelor de ceasornic. Fiecare cadran poate fi identificat în mod unic printr-o combinaţie de semne pozitiv-negativ ale celor două componente ale perechii de coordonate.

- coordonate polare

sistemul de coordonate polare este un sistem de coordonate bidimensional în care fiecărui punct din plan i se asociază un unghiși o distanță. Sistemul coordonatelor polare este util mai ales în situații în care relația dintre două puncte este mai ușor de exprimat în termeni de distanțe și direcții (unghiuri); în sistemul cartezian sau ortogonal, o astfel de relație poate fi găsită doar cu ajutorul formulelor trigonometrice.

Deoarece sistemul de coordonate este bidimensional, fiecare punct este determinat de două coordonate polare: coordonata radială și coordonata unghiulară. Coordonata radială (notată de obicei cu ) reprezintă distanța unui punct față de un punct central, numit pol (echivalent cu originea din sistemul cartezian). Coordonata unghiulară (cunoscută și sub numele de unghi polar, sau azimut, și notată cu θ sau ) reprezintă unghiul, în sens trigonometric sauinvers orar (invers acelor de ceasornic) necesar pentru a ajunge la el de la direcția de 0°, numită axa polară (echivalentă cu axa absciselor din coordonatele carteziene plane).

Utilizand coordonatele relative Coordonatele relative nu respecta pozitia fata de punctul de origine al sistemului, ci fata de ultimul punct trasat.

ENA_SEM - CURS 3 1

PROGRAMAREA MANUALA A CN

Informatiilepentru

programare

Tabele, diagrame, manual de

programare

Materiale, tratamentetermice, numarul

pieselor din lot, etc

Elaborarea programului

piesa

ENA_SEM - CURS 3 2

LIMBAJUL DE PROGRAMARE ISO

Poseda un vocabular si o sintaxa.

Elemente importante

Caractere utilizate

Numere utilizate

Variabile

Cuvinte

Instructiuni

Blocuri de instructiuni

Secvente de blocuride instructiuni

Structuri de control

Subprogramelerezidente si concepute

ENA_SEM - CURS 3 3

Caractere utilizate

�Cifrele de la 0 la 9.

�Literele: majusculele alfabetului latin.

�Semne si operatori matematici.

�Caractere particulare

�Inceput program

�Inceput comentariu

�Sfarsit comentariu

�Sfarsit de bloc

�Caractere inerte, recunoscute de sistem, fara a avea insa un anumit

efect.

ENA_SEM - CURS 3 4

Numere utilizate

Intregi Reale

Utilizate ca:

� Valori afectate variabilelor

�Argumente pentru unele functii

�Constante in diferite expresii aritmetice

ENA_SEM - CURS 3 5

Variabile - parametri

Sunt definite apriori:

�Numarul de variabile utilizate

�Tipul de informatie pe care il reprezinta

�Identificatorul acestor variabile

Variabile programate

Utilizeaza diferiti identificatori

predefiniti

Valorile acopera un domeniu larg

Afectarea unei valori pentru o

variabila se face prin “=“

Parametri externi

Parametri rezervati pentru

comunicarea intre CNC si automat

Parametri utilizati de CNC,

accesibili programatorului pentru

citire

Parametri utilizati de CNC, accesibili programatorului pentru

citire si scriere

Parametri care nu afecteaza CNC-

ul, utilizati de programator

ENA_SEM - CURS 3 6

Cuvintele limbajului

Cel mai mic ansamblu de caractere care poseda o semnificatie

independenta de alte caractere care pot urma si de care sunt despartite

prin operatori, semne de punctuatie, etc.

Cuvinte alcatuite dintr-o litera:

X, Y, Z: sistemul primar al axelor de coordonate liniare

A, B, C: axe de rotatie

U, V, W: sistemul secundar al axelor de coordonate

I, J, K: coordonatele centrului unui cerc, parametri de interpolare

P, Q: utilizate in cicluri

R: raza cercului, cuvant utilizat in cicluri

F: functie ce defineste viteza de avans

S: functie ce defineste viteza de aschiere

T: functie ce defineste scula

D: functie ce defineste registrii de corectie

H, L: functie ce defineste un subprogram

N: eticheta pentru identificarea unui bloc

ENA_SEM - CURS 3 7

Cuvinte alcatuite dintr-o litera urmata de un numar:

Gx, Gxx, Gxxx: functii pentru modificarea starii logice a echipamentului, functii pregatitoare

Mx, Mxx, Mxxx: functii de apelare a unui subprogram, de modificare a logicii ECN, functiiauxiliare

ENA_SEM - CURS 3 8

Instructiunea

Reprezinta entitatea cea mai mica, alcatuita din cuvinte si numere,

care are o semnificatie pentru modificarea fie a starii fizice a masinii, fie

a celei logice a echipamentului

Categorii de instructiuni:

�Pentru deplasarea pe axele masinii

�Relative la interventii si mesaje adresate operatorului

�Pentru structurarea programului

�Referitoare la subprogramele rezidente

Moduri de constituire:

�Un cuvant unic

�Un cuvant urmat de un numar

�Un ansamblu de cuvinte urmate sau nu de un numar

ENA_SEM - CURS 3 9

Instructiuni modale

Isi conserva continutul

pana cand o altainstructiune, susceptibila

la modificarea celei active,

este programata.

Instructiuni

nemodale

Nu afecteaza starea unei

variabile informatice

permanente

Deplasarea pe axe

Viteza de avans

Viteza de aschiere Sunt luate in

considerare de interpretorul

echipamentului

numai pentru

executia unui bloc

ENA_SEM - CURS 3 10

Bloc de instructiuni

Un ansamblu de instructiuni terminate cu caracterul care defineste

sfarsit de bloc.

Este reperat prin intermediul etichetei reprezentata printr-un anumit

cuvant, urmata de un grup de maxim 4-5 cifre

Secventa de instructiuni

Un ansamblu de blocuri consecutive identificat prin doua etichete (de

exemplu Nxxx pana la Nyyy), prima afectata primului bloc al secventei,

iar cea de-a doua ultimului.

Joaca acelasi rol cu subprogramul

ENA_SEM - CURS 3 11

Structuri de control

Un ansamblu de instructiuni care permit derularea unui program si

altfel decat “liniar”:

�Identificarea programelor/subprogramelor

�Apelarea subprogramelor si a secventelor de program

�Salt la diferite etichete

�Temporizari

�Marcarea sfarsitului de program principal si subprogram

ENA_SEM - CURS 3 12

Mod de apelare: difera foarte mult de la echipament la echipament

Pentru DIALOG 4/10:

%0*n – denumirea macroului “n”

N6%0*1 – apelarea macroului 1 in programul principal

%N*n – denumire subprograme locale, N numele programului

principal, n numele subprogramului

Pentru NUM760:

G77 Nxxxx – apelarea subprogramului “xxxx” rezident in memoria

calculatorului

ENA_SEM - CURS 3 13

Salt conditionat/neconditionat: intrerupe derularea “liniara” a

programului sursa

Temporizarea: asociata unei conditii de continuare a programului pana

cand variabila nu atinge valoarea zero.

ENA_SEM - CURS 3 14

Subprograme

Exista doua categorii distincte:

�Rezidente in memoria echipamentului

�Redactate de utilizator

Reluarea programului de prelucrare necesita marcarea sfarsitului

subprogramului.

ENA_SEM - CURS 3 15

Structura de principiu a unui program sursa

Pas 1: Selectare program

Intrari: Nume program

Unitate de masura in program

Pas 2: Apelare date scula

Intrari: Nume program

Unitate de masura in program

Pas 2: Schimbare scula

Intrari: Coordonatele punctului de schimbare a sculei

Corectia sculei

Separat: Avansul (pozitionare rapida)

Functii de tip M

ENA_SEM - CURS 3 16

Pas 4: Apropiere de pozitia de start

Intrari: Coordonatele punctului de start

Anulare corectie de raza

Pas 5: Deplasare la adancimea de aschiere

Intrari: Coordonatele planului de aschiere

Avansul (pozitionare rapida)

Pas 6: Deplasarea la primul punct de pe contur

Intrari: Coordonatele punctului

Activare corectie de raza

Separat: Viteza de avans in prelucrare

Separat: Avansul (pozitionare rapida)

Functii de tip M (pornire arbore principal)

ENA_SEM - CURS 3 17

Pas 7: Prelucrarea pana la primul punct de pe contur

Intrari: Toate datele necesare parcurgerii tuturor elementelor de contur

Pas 8: Deplasare lapozitia de stop

Intrari: Coordonatele punctului final

Anulare corectie de raza

Pas 9: Retragere scula

Intrari: Coordonatele punctului din planul de siguranta

Separat: Functii M (sfarsit de program)

Separat: Functii M (oprire arbore principal)

Pas 10: Sfarsit program

ENA_SEM - CURS 3 18

DEZVOLTAREA PROGRAMELOR SURSA

�Informatii privitoare la pozitie

�Programarea comenzilor pentru deplasare

�Programarea datelor referitoare la scula

ENA_SEM - CURS 3 19

% NUME PROGRAM; comentariu

BLOC CUVANT CUVANT… ;comentariu

N10 G00 X20 ;comentariu

N100 M30 ;Sfarsit program,

•Primele doua caractere de tip litera sau caracter special litera

•Pana la 24 de caractere

ENA_SEM - CURS 3 20

INFORMATII PRIVITOARE LA POZITIE

SISTEM ABSOLUT/INCREMENTAL (G90/G91) – caracter modal

Z

X

20

40

G91

G91

G90

G90A

B

20

80

N10 G90 X40 Y80 sistem absolut

N10 G91 X20 Y40 sistem incremental

N50 X=AC(40) Y=AC(80)

N60 X=IC(20) Y=IC(40)

ENA_SEM - CURS 3 21

5

ZX

X

Y

25

50

30 40

FREZARE

N10 G90 G0 X70 Y75 Z2 T1 S2000 M3

N15 G1 Z-5 F500

N20 G2 X30 Y50 I=AC(70) J=AC(50)

ENA_SEM - CURS 3 22

N10 G90 G0 X70 Y75 Z2 T1 S2000 M3

sistem absolut

deplasare rapida numarul sculei

Viteza de rotatie a

sculei

pornire arbore

principal in sens orar

N15 G1 Z-5 F500

interpolare

liniara

adancimea

canalului

viteza de avans

N20 G2 X30 Y50 I=AC(70) J=AC(50)

interpolare

circulara centrul cerculuipunctul final

ENA_SEM - CURS 3 23

AXE DE ROTATIE

DC – programarea absoluta, apropiere de pozitie pe calea cea mai scurta

ACP - programarea absoluta, apropiere de pozitie dupa directia pozitiva (senstrigonometric)

ACN - programarea absoluta, apropiere de pozitie dupa directia negativa(sensul acelor de ceasornic)

N10 SPOS=0

N15 G90 G00 X0 Y25 Z2 T1

N20 G1 Z-5 F500

N25 C=ACP(270)

N30 G00 Z2 M30

Arborele in pozitie de control

Masa se roteste in senstrigonometric

Prelucrarea piesei pe o masa rotativa, prelucrare la care scula executa

numai miscarea de rotatie pentru generarea vitezei de aschiere.

ENA_SEM - CURS 3 24

SISTEM METRIC/INCH (G71/G70) – caracter modal

N10 G0 G90 X20 Y30 Z2 S2000 M3 T1

N20 G1 Z-5 F500

N30 X90

N40 G70 X2.75 Y3.22

N50 X1.18 Y3.54

N60 G71 X20 Y30

N70 G0 Z2 M30

Setare initiala in ‘mm’

Programarea in inch activata de G70

Programare in mm

ENA_SEM - CURS 3 25

PROGRAMAREA ORIGINII (G54/G55/G56/G57)

punct de zero

pentru offset 1 (G54)

punct de zero

pentru offset 2 (G55)

punct de zero

pentru offset 3 (G56)

Masa masinii-unealta

Functia setarilor de origine (zero offset) este aceea de a face legatura intre originea

sistemului de baza de coordonate (originea masinii) si originea piesei.

Pentru echipamentele care permit utilizarea unui sistem cadru exista functii specifice pentru

setarea/anularea sistemului cadru.

ENA_SEM - CURS 3 26

SISTEM CADRU

Reprezinta un set de reguli aritmetice independente prin care un sistem cartezian poate fi

transformat in alt sistem cartezian.

Este o cale de descriere spatiala a sistemului de coordonate.

Componente:

�Decalarea de origine

�Rotatia

�Imaginea in oglinda

�Scalarea

Z0

X0

Y0

Z1

X1

Y1

XX

Z Z

MW

M1W1

ENA_SEM - CURS 3 27

PROGRAMAREA ZONEI DE LUCRU(G25/G26)

- Este importanta pentru evitarea unor coliziuni

N10 G0 G90 F0.5 T1

N15 G25 X-60 Z20

N20 G26 X80 Z320

N25 L22

N30 G0 G90 Z102 T2

N35 XO

Definirea limitei inferioare pentru coordonatele axelor

Definirea limitei superioare

Ciclu de lucru (subprogram)

Pozitia de schimbare a sculei

ENA_SEM - CURS 3 28

PUNCTUL DE REFERINTA/FIX

Definirea lui este importanta pentru deplasarea componentelor care executamiscari

Programarea deplasarii in punctul de referinta trebuie facuta intr-un bloc separat, destinat numai acestui scop.

Este necesara la schimbarea sistemului de masura.

Revenirea in pozitia curenta se face printr-un punct intermediar, pentru a evitaeventualele coliziuni.

Puncte fixe: pentru schimbarea sculei, punct de incarcare, etc.

ENA_SEM - CURS 3 29

PROGRAMAREA COMENZILOR PENTRU DEPLASARE

Presupune stabilirea unor elemente:

�Punctul de start

�Traiectoria de abordare a primului punct ce apartine piesei

�Tipul avansului

�Tipul traiectoriei (liniara, circulara, elicoidala)

�Mod de programare a traiectoriei:

�Conturul piesei

�Echidistanta(dispusa, fata de conturul piesei, la o distanta egala cu

raza sculei)

�Metoda de aproximare a unor curbe elementare fara acoperire din punctul de vedere al sistemului de interpolare

ENA_SEM - CURS 3 30

DEPLASAREA CU AVANS RAPID (G00 - modala)

MOD DE DEFINIRE

G00 X… Y… Z… sistem cartezian

G00 AP=… RP=… sistem polar

OBSERVATII

�Coordonatele X, Y, Z reprezinta coordonatele punctului tinta

�Se utilizeaza pentru:

�A pozitiona scula in raport cu piesa

�Deplasari rapide in jurul piesei

�Deplasarea sculei in punctul de schimbare

�La deplasare rapida dupa mai multe axe, viteza de pozitionare maxima este

determinata de axa care reclama timpul maxim pentru deplasarea dupa portiunea

sa de traiectorie

ENA_SEM - CURS 3 31

N10 G90 S400 M3

N20 G0 X30 Y20 Z2

N30 G1 Z-5 F1000

N40 X80 Y65

N50 G0 Z2

N60 G0 X-20 Y100 Z100 M30

Turatia arborelui

principal

Rotatie in sens orar

Punct de start

Intoarcerea la

punctul de start

viteza de avansAdancimea de

patrundere

FREZARE

In sistem cartezian

Y

X

65

20

30

80

N20

N60

ENA_SEM - CURS 3 32

Z

X

Φ2

0

50

N20

N80

35

7.5

Φ6

0

N10 G90 S400 M3 sistem absolut, turatie ax principal, pornire ax principal in sens orar

N20 G0 X25 Z5 pozitionare aproape de piesa

N30 G1 G94 Z0 F1000 deplasare cu avans liniar

N40 G95 Z-7.5 F0.2 deplasare si prelucrare cu avans rotativ

N50 X60 Z-35 deplasare si prelucrare cu avans rotativ

N60 Z-50 deplasare si prelucrare cu avans rotativ

N70 G0 X62 indepartare de piesa

N80 G0 X80 Z20 intoarcerea in punctul de start

N90 M30 sfarsit de program

STRUNJIRE

In sistem cartezian

ENA_SEM - CURS 3 33

In sistem polar

Y

X

Pol 1

Pol 2

Pol 3

G111(Y)

G111(X) G110(X)

G110(Y)

G112(Y)

G112(X)

G110 – pol definit ca ultima pozitie programata

G111 – pol definit in sistemul cartezian al piesei

G112 – pol definit ca ultim pol valid programat

OBSERVATII

Programarea in sistem polar impune

respectarea unor secvente in programare:

�Modul de deplasare

�Planul de lucru

�Polul

Coordonatele polare pot fi utilizate

considerand si a treia axa, devenind coordonate

cilindrice

ENA_SEM - CURS 3 34

Modul de programare a unghiurilor

Y

X20°

30°

AP=30

AP=50

abso

lut

AP=IC

(20)

incr

ementa

l

ENA_SEM - CURS 3 35

INTERPOLARE LINIARA (G01 - modala)

MOD DE DEFINIRE

G01 X… Y… Z… sistem cartezian

G01 AP=… RP=… sistem polar

OBSERVATII

�Coordonatele X, Y, Z reprezinta coordonatele punctului tinta

�Traiectoria este parcursa cu avansul programat

�Traiectoria rectilinie a sculei poate fi paralela cu axele, inclinata sau avand orice

orientare in spatiu

ENA_SEM - CURS 3 36

Y

X

Y

Z20

10

60

4012

8

% PRILS_2

N10 G17 T1 M6 plan de lucru XY, scula 1, schimbare scula

N15 G00 X40 Y60 Z2 S4000 pozitionare rapida, cu turatia arborelui principal data

N20 G1 Z-12 F200 M3 interpolare liniara, cu viteza de avans, in sens orar

N25 X20 Y10 Z-8 F250 interpolare liniara, cu viteza de avans

N30 G0 Z20 M30 indepartare de piesa, sfarsit program

FREZARE

ENA_SEM - CURS 3 37

STRUNJIRE

Y-

X+

X-

Y+

X+

X-

Z+

20

6

6 20

3

N10 G17 S400 M3 plan de lucru XY, cu turatia arborelui principal, in sens orar

N15 G0 X40 Y-6 Z2 pozitionare rapida,

N20 G1 Z-3 F40 interpolare liniara, cu adancime de patrundere si viteza de avans

N25 X12 Y-20 interpolare liniara, cu viteza de avans

N30 G0 Z20 M30 indepartare de piesa, sfarsit program