Tehnologia materialelor semiconductoare

-

Upload

cioby-catalin -

Category

Documents

-

view

260 -

download

3

description

Transcript of Tehnologia materialelor semiconductoare

99 TEHNOLOGIA MATERIALELORTEHNOLOGIA MATERIALELOR

SEMICONDUCTOARESEMICONDUCTOARE

Realizarea dispozitivelor semiconductoare şi a circuitelor integrate comportă mai

multe etape tehnologice:

Obţinerea unui material semiconductor policristalin cu puritatea necesară

pornind de la compuşi chimici ai acestuia.

Realizarea unor lingouri monocristaline (de formă cilindrică cu diametre

de ordinul a 100-200 mm) dopate uniform1, având puritate inaltă

Tăierea lingourilor în plachete2 cu grosimi de ordinul a 300μm, şi

marcarea acestora ( pentru a putea distinge tipul de conductivitate,

doparea)

Prelucrarea plachetelor prin metode litografice combinate cu procedee de

impurificare selectivă şi controlată3 pentru a obţine simultan mai multe

dispozitive (sau circuite integrate) pe o aceeaşi plachetă

Tăierea plachetelor în “structuri” componente după ce acestea au fost

testate funcţional şi marcate cele defecte

Încapsularea structurilor şi marcarea acestora

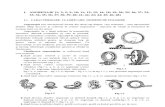

În figura 1 sunt exemplificate simplificat etapele principale în tehnologia siliciului

pornind de la lingoul monocristalin , realizarea structurilor şi încapsularea acestora.

1 Sau intinseci2 wafer3 pentru a obţine joncţiuni în diferitele zone ale plachetei

387

Fig.1 Etape tehnologice parcurse pentru obţinerea circuitelor integrate (simplificat)

9.19.1 Obţinerea materialelor semiconductoareObţinerea materialelor semiconductoare

Obţinerea unui material semiconductor plecând de la compuşi ai acestuia, implică: obţinerea pe cale chimică a materialului semiconductor de puritate

metalurgică4 din compuşi naturali;

purificarea chimică prin care se obţine materialul de puritate tehnică;

purificarea fizică prin care se ajunge la puritatea necesară5;

obţinerea materialului sub formă de monocristal cu o densitate redusă a

defectelor de structură.

9.1.1 Obţinerea siliciuluiÎn cazul siliciului se porneşte de la “quartzită” care este redusă cu carbon:

(1)

obţinându-se o puritate de 98 – 99 %.

Urmează o purificare chimică printr-o conversie într-un compus intermediar cum

ar fi, de exemplu, tetraclorura de Si (SiCl4) sau triclor silanul (SiHCl3):

(2)

Compusul este purificat (chimic) prin distilare fracţionată.

Siliciul policristalin de puritate tehnică este obţinut prin depunere chimică (din

fază de vapori) pe un miez fierbinte de Si (θ > 1100ºC) reducând compusul intermediar

purificat cu H2 printr-o inversă a reacţiei (2)6:

(3)

Puritatea acestui material (3) este ridicată neputând fi măsurată prin metode

analitice standard.Siliciul policristalin este convertit în monocristal, iar conţinutul de

impurităţi este dedus prin măsurări de rezistivitate şi parametrii Hall. Concentraţia uzuală

de impurităţi este sub 1 ppba7 (> 200 Ω.cm).

4 De exemplu pentru Si MGS- metalurgical grade silicon5 EGS- electronic grade silicon; consumul mondial de EGS este în prezent de cca 5000 tone/an6 Impurităţile cele mai întâlnite sunt Al şi Fe; Conţinutul de B şi P este important din cauza dificultăţilor majore de a scoate din Si aceste impurităţi (proces Siemens)7 ppba – parts per bilion atoms; ppma – parts per milion atoms;De exemplu o concentraţie de 5 * 1016 atomi/cm3 este, în siliciu (unde concentraţia este de 5 * 1022

atomi/cm3) de 1ppma.

388

Există aplicaţii pentru care sunt necesare purităţi sub 0.02 ppba (> 20 kΩ.cm) care

pot fi obţinute în condiţii speciale prin intermediul “zonei flotante” în vid.

9.1.2 Obţinerea GaAsÎn cazul GaAs, materialele de start sunt Ga şi As în stare pură. Ele sunt folosite

pentru a sintetiza policristalul de

arsenură de galiu. Deoarece GaAs

este o combinaţie de două

materiale, este necesar a defini

diagrama de fază a sistemului.

Pentru aliajele binare

diagramele de echilibru se

reprezintă în plan, înregistrând

temperatura pe ordonată şi

compoziţia pe abscisă la presiune

constantă.

Locul geometric al temperaturilor de transformare (tranziţie) în funcţie de

compoziţie va fi reprezentat prin linii curbe în cazul unui aliaj binar. Liniile delimitează

zone care vor constitui domenii de existenţă pentru una sau mai multe faze. Aceste curbe

de separare din diagrame se numesc:

lichidus, locul geometric al temperaturilor de început de solidificare - la

răcire, respectiv la sfârşit de topire - la încălzire.

solidus, locul geometric al temperaturilor de sfârşit de solidificare - la

răcire, respectiv început de topire, la încălzire.

curbe de transformare în stare solidă, locul geometric la care încep sau se

termină astfel de transformări.

Liniile lichidus, solidus şi de transformare în stare solidă împart diagrama în

domenii ce nu pot conţine decât una sau două faze. Un punct într-un domeniu de o fază,

reprezintă starea aliajului (solutie solidă cu o concentraţie corespunzătoare abscisei

punctului considerat). Într-un domeniu de două faze în echilibru, compoziţia este dată de

abscisele punctelor de intersecţie ale orizontalei (de temperatură constantă) cu liniile care

delimitează cele două faze.

389

Fig.2 Diagrama de fază a sistemului Ga As

Dacă un domeniu este delimitat de o linie orizontală, acel domeniu este totdeauna

de două faze. O linie orizontală pe diagrama de echilibru reprezintă coexistenţa a trei

faze. Parcurgând o linie orizontală (de temperatură constantă) domeniile de una şi două

faze se succed în ordinea 1.2.1. În figura 2 este prezentată diagrama de fază a sistemului

Ga-As. În abscisă, este reprezentat conţinutul de As în procente de greutate sau în

procente de concentraţie atomică. Există în diagramă, două linii orizontale la 29,5 şi la

810 oC delimitate de 50% As în

Ga. Temperatura de topire a GaAs

este 1238 oC , iar a Ga şi a As sunt

respectiv 29,77 oC şi 817 oC.

Fie o compoziţie de GaAs

cu x = 85% procent de As, figura

2. Când temperatura scade,

compozitia va rămâne

nemodificată până când linia

liquidus va fi atinsă. La

temperatura T1, materialul cu 50%

Ga şi 50% As va începe să se

solidifice.

Spre deosebire de Si, care

are o presiune de vapori relativ

redusă în punctul de topire (aprox.

10-6atm. la 1420oC) în cazul GaAs,

şi Ga şi As au o presiune ridicată de vapori la temperatura de topire a GaAs.

În faza de vapori, As prezintă două specii atomice As2 şi As4. În figura 3 sunt

prezentate dependenţele presiunii de vapori pentru Ga, As2, As4 de-a lungul curbei

lichidus. Există două valori ale presiunii de vapori pentru fiecare temperatură. Partea

punctată se referă la topitura de GaAs bogată în As (porţiunea din dreapta a curbei

lichidus) iar partea reprezentată cu linie continuă corespunde porţiunii din stânga a curbei

lichidus, adică topitură de GaAs bogată în Ga. Din cauza cantităţii mai mari de As în

390

Fig. 3 Presiunile parţiale de vapori ale Ga şi As în funcţie de temperatură de-alungul curbei liquidus

din diagrama GaAs. La o anumită temperatură, faza de vapori va avea aceaşi compoziţie ca şi faza

solidă dacă: pGa=2pAs2+4pAs4

topitura bogată în As (în comparaţie cu topitura bogată în Ga) se vor evapora mai mulţi

atomi de As2 şi As4, conducând la o presiune de vapori mai ridicată.

Similar, în cazul topiturii bogate în Ga se va produce o presiune de vapori de Ga

deasemenea ridicată. Deoarece presiunea de vapori a Ga şi a As sunt diferite, apare o

pierdere preferenţială de atomi de As (specia mai volatilă), lichidul devenind bogat în Ga.

Pentru a sintetiza GaAs se utilizează tuburi de cuarţ cu două creuzete8 din grafit: unul,

încălzit la 610-620 oC în care se plasează Ga, iar altul încălzit la 1240-1260oC unde este

plasat As. În aceste condiţii:

▪apare o „suprapresiune” de atomi de As care provoacă un transport către topitura

de Ga unde se formează GaAs.

▪este prevenită descompunerea GaAs format ; când topitura se răceşte se formează

monocristalul de GaAs.

9.29.2 Metode de purificare fizicăMetode de purificare fizică

Aceste metode pot fi folosite pentru foarte multe elemente chimice incluzând şi

materialele semiconductoare. La baza proceselor de purificare stă observaţia că, la

temperatura de topire a unui „aliaj” dintre un semiconductor şi o impuritate, concentraţia

de echilibru în solid (CS) diferă de concentraţia din lichid (CL). Raportul este

8 Bridgman ; se foloseşte un tub închis cu două zone de temperatură (610-620) şi (1240-1260oC) În zona mai caldă se gaseşte un creuzet din grafit cu topitură de GaAs, iar în zona mai rece se găseşte As.

391

Fig.4 Diagramele de fază ale unui sistem binar (semiconductor - impuritate) pentru valori sub şi supraunitare ale coeficientului de segregaţie; în primul caz impuritatea

creşte temperatura de topire a “aliajului” iar în al doilea o scade.

coeficientul de segregaţie care poate fi dedus din diagrama de fază a “aliajului” dintre

materialul semiconductor şi impuritate (figura 4)

În tabelul următor sunt daţi câţiva coeficienţi de segregaţie (determinaţi

experimental) pentru diferite impurităţi în Si, Ge, GaAs.

impuritate Si Ge GaAs9

Al 2 .10-3 0.073 2.5

B 0.8 20 0.1

Fe 8 . 10-6 3 . 10-5 3 . 10-3

Ga 8 . 10-3 0.087 -

P 0.35 0.08 2

O 1.25 - 0.3

S 10-5 10-6 0.5

Sb 0.023 3 .10-3 -

Te 8 . 10-6 10-6 0.064

9.2.1 Observaţii: Aplicând metoda de “purificare fizică” unor materiale impurificate

(aproximativ uniform) se obţine o distribuţie neuniformă (mai mare către unul din

capetele lingoului) dependentă de valoarea coeficientul de segregaţie.

Îndepărtarea porţiunii cu concentraţie superioară celei impuse în procesele

ulterioare permite obţinerea unui lingou (mai scurt) cu concentraţie cel mult egală

cu cea maximă.

Concentraţia de impurităţi în solidul obţinut dintr-o topitură depinde însă de un

coeficient de segregaţie efectiv, kef, (care diferă de cel de echilibru) datorită

concentraţiilor la interfaţa solid – lichid (figura 5) având valoarea:

(4)

unde f este viteza de solidificare iar D este coeficientul de difuzie al impurităţii în

topitură iar δ este grosimea stratului de difuzie la interfaţă.

9 Valorile sunt puternic dependente de compoziţie. Datele din tabel sunt pentru Ga0.5As0.5.

392

9.2.2 Metoda cristalizării directe

(procesul de solidificare “normală”)

În această metoda tot materialul

este topit iniţial şi apoi răcit gradat,

unidirecţional; în figura 6 este prezentat

un lingou orizontal “străbătut” de la

stânga la dreapta de un front de

solidificare, Fs.

Presupunând că:

difuzia impurităţilor din lichid în solid este neglijabilă

coeficientul de segregaţie este constant;

modificările de densitate în cursul solidificării sunt nesemnificative.

Fie I(x), cantitatea de impurităţi (numărul atomilor de impuritate) din zona topită

iar Cs(x) şi CL(x) concentraţia de impurităţi (numărul de atomi/unitatea de volum) în solid

şi lichid la un anumit moment când o fracţiune x/L din lingou a fost deja solidificată.

Se pot scrie relaţiile:

(5)

Integrând,

(6)

393

Fig.6 Determinarea concentraţiei de impurităţi în lingoul semiconductor în urma cristalizării

directe; notaţii utilizate

Fig.5 Coeficient de segregaţie efectiv

unde I0 este cantitatea totală de impurităţi existentă la momentul iniţial10 în lingou,

.

Se obţine:

(7)

În figura 7 se prezintă concentraţiile realizate prin această metodă de-a lungul

unui lingou.

Se poate observa că eficacitatea metodei este

superioară pentru acele impurităţi pentru care coeficientul

de segregaţie are valori cât mai depărtate de unitate.

Ecuaţia (7) poate fi scrisă în formă logaritmică:

(7’)

permiţând determinarea experimentală a coeficientului de

segregaţie.

Metoda are dezavantajul important de a topi

integral, la momentul iniţial materialul. Acesta, în stare

topită, are reactivitate chimică mare fiind favorizate contaminările chimice. De asemenea,

materialul topit este permanent în contact cu creuzetul orizontal în care se află, putându-

se impurifica. Metoda descrisă are în prezent, mai mult o valoare demonstrativă a

principiului.Este, de fapt una dintre metodele posibile de realizare a monocristalelor făra

a fi necesar un germene, atunci când pe măsura purificării cristalului se ralizează simultan

şi cristalizarea.

9.2.3 Metoda topirii zonale simple şi multipleÎn această metoda se topeşte zonal lingoul, pe o lungime11 l << L . Zona topită se

deplasează de la stânga spre dreapta, de-a lungul lingoului. În urma procesului

impurităţile (distribuite iniţial aproximativ uniform) se redistribuie, neuniform în funcţie

de coeficientul de segregaţie.

Considerând ca şi mai înainte o miscibilitate perfectă şi o distribuţie uniformă a

impurităţilor în zona topită, un coeficient de segregaţie constant, o difuzie neglijabilă în 10 la momentul iniţial impurităţile sunt uniform distribuite de-a lungul lingoului având concentraţia C0 (în lichid) sau kC0 în solid.11 l ≈ L/10

394

Fig.7 Concentraţia rezultată în urma cristalizării directe

solid şi variaţiile de densitate neglijabile în urma solidificării se poate evalua concentraţia

rezultată, cu notaţiile din figura 8.

Astfel pot fi scrise relaţiile:

(8)

(9)

din care rezultă:

(10)

Se observă din (10) că

purificarea este eficientă când

coeficientul de segregaţie este cât

mai diferit de unitate, k << 1 sau

k >> 1, cazuri în care impurităţile

sunt “aglomerate” la capătul din

dreapta sau, respectiv la cel din

stânga al lingoului.

Pentru k ≈ 1, rezultă CS(x) = C0,

deci metoda este complet ineficace.

În figura 9 sunt trasate curbele de

concentraţie ce rezultă din relaţia (10) ale

lingoului purificat zonal.

9.2.4 Topirea zonală repetată (multiplă)

Prin treceri repetate ale zonei topite de-a

lungul lingoului se poate mări (până la o limită)

gradientul distribuţiei de impuritate.

395

Fig.8 Topirea zonară simplă; Notaţii pentru deducerea legii de variaţie a concentraţiei în lingou

după o trecere a zonei topite

Fig.9 Distribuţia în lungul lingoului a impurităţilor în topirea zonară

Notând cu Cn(x) concentraţia de impurităţi în solid după trecerea de n ori a zonei

topite se poate scrie (vezi figura 10) relaţia de conservare a impurităţilor (bilanţul):

(11)

Pentru cazul distribuţiei “limită”:

(12)

Ecuaţia (11), ţinând seama de relaţia (12), devine:

(13)

Încercând o soluţie de forma C(x) = A exp(Bx) pentru ecuaţia integrală (13), se

obţine relaţia:

(14)

iar din conservarea cantităţii totale de impurităţi:

(15)

rezultă: (16)

Numărul de treceri repetate pentru care se obţine practic concentraţia limită este în

jur de 15-20 de treceri. Practic, topirea zonală multiplă se realizează cu 3 – 5 zone

distanţate între ele care trec de 3 – 4 ori.

396

Fig.10 Topirea zonară multiplă ; notaţii pentru deducerea concentraţiei de impurităţi.Concentraţia în lingou după câteva treceri ale zonei „multiple”

Tot în figura 10 sunt prezentate (calitativ) curbele de concentraţie obţinute prin

calcul numeric pentru k = 0.5; (L/l) = 10 şi n = 1…20.

Există câţiva factori ai procesului care influenţează favorabil distribuţia limită:

lungimea zonei topite trebuie să fie mică în raport cu lungimea lingoului (

);

viteza maximă de trecere a zonei topite trebuie să îndeplinească relaţia ;

(mărimile au fost definite anterior, relaţia 4)

gradientul de temperatură în vecinătatea interfeţei solid – lichid trebuie corelat

cu viteza de trecere;

gradul de amorfizare a topiturii trebuie să fie cât mai mare;

transportul de material trebuie evitat printr-o înclinare corespunzătoare a

creuzetului (nacelei).

9.39.3 Metode de obţinere a monocristalelorMetode de obţinere a monocristalelor

Structura cristalină pentru principalele materiale semiconductoare elementare este

cea de diamant (sau blendă de Zn pentru materiale binare). Această structură poate fi

obţinută prin întrepătrunderea a două cuburi cu feţe centrate, figura 11.

Structura de diamant se caracterizează prin aceea că fiecare atom este „simetric

înconjurat” de patru atomi vecini egal spaţiaţi. Figura 11 prezintă şi vederea izometrică

(în plan) şi în spaţiu a cristalului “diamant”. Atomii nehaşuraţi se află în planul desenului

iar cei haşuraţi la diferite distanţe de acesta.

397

Fig.11 Structura diamantului „văzută” ca întrepătrundere a două structuri cubice cu feţe centrate; Vedere izometrică

Pentru cristale cubice (de ex. siliciul) planele (100), (010), (001)…( )… nu se

disting între ele în nici un fel; asemănător şi planele (110), (011)……( )…. Astfel

acestea se notează cu {100}, {110} etc. formând o familie de plane echivalente.

Densitatea “de împachetare” a atomilor în structura diamant este mult mai mare

decât pentru structura cub cu feţe centrate (74 % faţă de 34 %). Realizarea lingourilor

cristaline se face “după o direcţie”12 oferind prelucrărilor plane perpendiculare (cu aceiaşi

indici Miller). În funcţie de această direcţie proprietăţile de material sunt diferite 13.

Direcţia [111] se foloseşte cu precădere în tehnologia bipolară iar [110] în tehnologia

MOS.

Materialele monocristaline obţinute prin metodele uzuale de creştere prezintă o

anumită concentraţie a defectelor de structură cristalină, alterând proprietăţile de material.

9.3.1 Clasificarea metodelor de obţinereCreşterea cristalelor pentru materiale este strâns legată de schimbarile de fază.

Astfel se pot defini trei mari categorii de metode:

creştrere din solid; proces S→S care implică tranziţii de fază solid –solid

creştere din topitură; proces L→S care implică tranziţii de fază lichid –solid

creştere din fază de vapori; proces V→S care implică tranziţii de fază solid –

solid.

Procesul solid - solid este rar folosit pentru anumite metale unde deformările prin

călire sunt efective sau în cazul unor cristale care se caracterizează prin schimbări de

structură între punctul de topire şi temperatura camerei.

Procesul lichid - solid este unul dintre cele mai importante, solidificarea făcându-se

după o anumită direcţie (preferată). Şi topirea zonară poate fi inclusă în această categorie

cu toate că este un proces “solid lichid solid”. Faza lichidă poate conţine deliberat

materiale de dopare.

Procesul care foloseşte faza de vapori poate include şi sublimarea (strict vorbind,

aceasta este o creştere de tipul “solid vapori solid”) sau reacţiile în faza de vapori aşa

cum se întâmplă în creşterile epitaxiale. Ca şi înainte şi aici faza de vapori poate conţine

12 în mod uzual {111} şi {110}.13 De exemplu planul {111} are cea mai mare densitate atomică (superficială). Oxidarea este mai rapidă pe {111} deoarece există mai mulţi atomi / unitatea de suprafaţă care pot interactiva cu oxigenul.

398

deliberat un dopant pentru ca impurităţile să fie întroduse controlat în monocristalul care

se realizează.

Metodele de “creştere” pentru monocristale pot fi reclasificate în trei grupe după

natura sursei pentru atomii care vor fi “aşezaţi” într-o reţea ordonată.

În clasificarea următoare, vor fi prezentate cele mai uzuale metode de creştere

■A)Metode de obţinere “ din topitură “ (utilizabile pentru aproximativ 80 % din

materiale)

Metoda germenului tras (CZ14)

Creşterea verticală fără creuzet (FZ15)

■B)Metode care utilizează” faza lichidă „ (soluţii concentrate care prin răcire

devin suprasaturate şi precipită pe suprafaţa unor plachete)

Epitaxia din fază lichidă (LPE16)■C)Metode de creştere din” faza de vapori „(pentru materiale cu temperatură de

topire înaltă sau care se pot descompune la temperaturi ridicate)

Metode fizice (PVD17)

▫epitaxie cu jet molecular (MBE18)

Metode chimice (CVD19)

▫epitaxie din fază de vapori; o variantă este aceeacare foloseşte o

sursă metal organică (MOVPE20 sau MOCVD)

În clasificarea precedentă au fost enumerate principalele metode folosite în

tehnologia actuală a materialelor semiconductoare. Pot fi, amintite şi alte metode care au

constituit posibilităţi alternative de creştere a monocristalelor.

→Astfel, din categoria A pot fi amintite:

metoda creuzetului ascuţit (Bridgman, Stober, Stockbarger), metoda germenului

imersat în topitură (Kyropoulos), metoda pulberii topite (Verneuill).

→Din categoria B se pot menţiona:

14 Czochralsky15 Floating zone16 Liquid Phase epitaxy17 Physical vapour deposition18 Molecular beam epitaxy19 Chemical vapour deposition20 Metal organic vapour phase deposition

399

metoda răcirii lente a unei soluţii sau metoda fluxului (SCS21), metoda evaporării

unui solvent, metoda gradientului termic, metoda gelului,etc. Din categoria C, metoda

evaporării instantanee (FE22), pulverizarea catodică din plasmă sunt deasemenea metode

care trebuie amintite.

În continuare, vor fi descrise principalele metode care conduc la realizarea unora

sau a altora dintre cristalele semiconductoare folosite în industria electronică arătându-se

avantajele şi limitele acestor procese.

Creşterea monocristalelor se poate face dintr-o singură componentă sau din mai

multe în funcţie de materialul necesar. De cele mai multe ori, în procesul de creştere se

realizează simultan şi o dopare (controlată) uniformă a materialului în funcţie de aplicaţie

şi prelucrări ulterioare.

9.49.4 Metode de creştere din topiturăMetode de creştere din topitură

9.4.1 Metoda tragerii din topitură (Czochralsky - CZ)Metoda CZ este practic

una din cele mai utilizate

metode de obţinere a

monocristalelor. Procedeul a fost

folosit prima dată în 1918 şi a

fost permanent perfecţionat.

Procesul de tragere CZ este

arătat schematic în figura 12.

Instalaţia de tragere este

formată, în principal din trei

componente principale:

cuptorul care

include un

creuzet aşezat pe un susceptor din grafit, un mecanism de rotaţie, un

element de încăzire,şi o sursă de alimentare

21 Slow cooling solution22 flash evaporation

400

Fig.12 Instalaţie de tragere din topitură; Metoda Czochralsky.

mecanismul de tragere care include o mandrină pentru germene

(sămânţă), o sursă de gaz (cum ar fi de exemplu argonul);

procesul este controlat în întregime de un sistem electronic cu

microprocesor care menţine parametrii de lucru (cum ar fi temperatura,

diametrul lingoului tras, vitezele de rotaţie ale mandrinei şi creuzetului,

etc.) în limite optime pentru calitatea cristalului.

Iniţial, policristalul este topit în creuzet (4) cu ajutorul bobinelor de

radiofrecvenţă (5). Instalaţia este plasată într-o “cameră de creştere” (nefigurată) în care

presiunea este scăzută (pint ~ 10-5 Torr) sau este umplută cu gaz inert (argon) sau

hidrogen.

În mandrina portgermene (1) se fixează un monocristal (germene) cu o anumită

orientare. Acesta este coborât (odată cu mandrina) până când germenele atinge topitura.

Din acest moment mandrina este trasă cu viteză constantă. Pe timpul tragerii mandrina se

roteşte simultan cu creuzetul dar în sensuri şi cu turaţii diferite în scopul uniformizării

temperaturii la interfaţa solid lichid (3). Cristalul cilindric obţinut prin tragere “copiază”

modul de aranjare al atomilor germenului, diametrul acestuia depinzând de parametrii

procesului. Un termocuplu (6) ataşat la creuzet permite micşorarea puterii de încălzire pe

măsura tragerii (deoarece scade cantitatea de material topit şi temperatura la interfaţă

trebuie să rămână constantă).

Metodele recente utilizează un control automat riguros al diametrului23. reglând

dinamic, cu precizie parametrii procesului. Pentru Si (unul dintre cele mai utilizate

materiale semiconductoare) apar probleme datorită reactivităţii ridicate a acestui material

în stare topită, existând posibilitatea de a se contamina prin reacţie cu creuzetul (din

silice). Astfel pot apare concentraţii relativ importante de oxigen (în principal) care

produc microdefecte de structură pe durata creşterii şi a tratamentelor ulterioare; în plus

există pericolul contaminării cu carbon24 (de la susceptorul de grafit al creuzetului şi de la

elementele de încălzire).

În cazul compuşilor intermetalici unul din componenţi poate fi mai volatil şi

astfel, nepăstrându-se proporţia între atomii din topitură cristalul va avea defecte de 23 Diametrul maxim ce se poate obţine depinde de puterea de încălzire disponibilă. Un diametru mai mare al lingoului monocristalin tras creşte randamentul proceselor ulterioare; s-a ajuns la diametre curente de 150 mm şi greutăţi de ~ 60 kg ale lingoului.24 Cu concentraţii obişnuite de 1016 – 3 * 1017 cm-3

401

structură. Pentru a evita aceste neajunsuri se folosesc variante modificate ale procesului

de tragere.

Elemente de cinetica trageriiSe poate determina – în cazul regimului staţionar – dependenţa razei cristalului de viteza de

tragere şi regimul termic.

Considerând că zona topită este menţinută în contact cu materialul monocristalizat (figura 15) prin

tensiuni superficiale, se poate scrie legea Jurin25:

(17)

de unde:

(18)

unde ρe este densitatea topiturii.

Apelând la legea lui Ohm pentru

transferul de căldură între două puncte în

interiorul unui mediu situate la distanţa dx şi

între care există diferenţa de temperatură dθ,

rezultă: (19)

unde Φt este fluxul termic dintre cele două

puncte, Rth este rezistenţa termică, λ este

conductivitatea termică iar A secţiunea transversală a fluxului.

Făcând bilanţul la interfaţă:

(20)

unde Φ0 este fluxul termic ce corespunde căldurii ce se degajă la solidificare, Φ1 corespunde fluxului termic

topitură – interfaţă iar Φ2 este fluxul termic ce trece prin semiconductorul solidificat pornind de la interfaţă.

Rescriind relaţia (8) se obţine:

(21)

Deoarece , relaţia (21) devine:

25 Greutatea zonei topite aproximativ cilindrică de rază r şi înălţime h este echilibrată de forţa de tensiune superficială 2пrσ unde σ este coeficientul de tensiune superficială.

402

Fig.15 Notaţii utilizate pentru cinetica tragerii;legea lui Ohm pentru fluxul termic

(22)

unde v este viteza de tragere, λl şi λs conductivităţile termice ale topiturii (lichid) şi respectiv ale solidului, L

este căldura latentă de solidificare iar Δm este masa solidificată în timpul Δt. Înlocuind relaţia (18) în relaţia

(22) şi făcând câteva transformării simple se obţine:

(23)

unde: (25)

Din relaţia (23) rezultă că:

- r este proporţional cu ;

- raza cristalului scade odată cu creşterea vitezei, la limită T T0 (r 0) şi se obţine

.

Pentru a estima pe k2 este necesară determinarea gradientului de temperatură în cristal la interfaţa

de cristalizare. Se poate demonstra că:

(26)

unde ξ este o constantă a legii Stefan Boltzmann, iar este conductivitatea termică a

monocristalului.

Cu ajutorul relaţiei (26) se poate aprecia vmaximă de tragere:

(27)

În mod curent în instalaţiile actuale se foloseşte o viteză între 0.3 – 0.5 vmax.

9.4.2 Doparea controlatăImpurităţile ce vor fi înglobate în monocristal în timpul creşterii vor avea o

concentraţie ce depinde de coeficientul de segregaţie (k0), gradientul de temperatură şi

viteza de creştere. La interfaţa solid – topitură se creează o concentraţie de tipul

prezentat în figura 17. Astfel:

(28)

403

26 (29)

unde Ct0 este concentraţia iniţială din topitură.

Pentru a obţine o concentraţie constantă va fi necesară modificarea concentraţiei

de impurităţi în topitură pe timpul tragerii, astfel încât Cs(t) = ct.

(de exemplu: ).

Una dintre metodele uzuale constă în folosirea unei instalaţii de tragere cu dublu

creuzet (figura 18), în care creuzetul mic are iniţial concentraţia necesară de impurităţi (în

fază topită).

Materialul pur din creuzetul mare este „aspirat” în creuzetul mic (printr-un tub

capilar) pe măsura tragerii . În acest fel, se realizează o concentraţie variabilă în

creuzetul mic, care scade pe măsura tragerii lingoului, şi deci o posibilă concentraţie

uniformă în solid.

9.4.3 ExempluSe urmăreşte realizarea unui lingou din siliciu “p” având concentraţia atomilor

acceptori de 1015 atomi de bor / cm3.

Care este concentraţia necesară a atomilor de bor în topitură şi care este masa

borului utilizată pentru a dopa un lingou cu masa de 60 kg.

26 Relaţia este aproximativă deoarece este necesară folosirea coeficientului de segregaţie efectiv.

404

Fig 17. Dependenţa concentraţiei de impurităţi în zona lichidă - CZ

Fig.18 Creuzet plutitor utilizat în metoda CZ pentru a dopa uniform cristalul obţinut prin

tragere.

Deoarece k0 pentru B şi Si este 0.8 concentraţia iniţială în topitură trebuie să fie

1015/0.8 , adică 1.25 . 1015 atomi de bor pe cm3.

Densitatea Si topit este 2.53 g/cm3 aşa că volumul celor 60 kg de Si va fi 2.37 .104

cm3. Numărul de atomi de B în topitură va fi:

sau .

9.4.4 Metoda tragerii Czochralsky pentru materiale semiconductoare compuse.

În principiu, pentru ca metoda CZ să aibă rezultate bune, materialul trebuie să

îndeplinească următoarele condiţii:

punct de topire convenabil;

conductivitate termică ridicată;

vâscozitate scăzută;

presiune de vapori scăzută;

lipsa tranziţiilor de fază între temperatura de topire şi temperatura ambiantă.

Materialele semiconductoare elementare la temperatura de topire prezintă presiuni

scăzute de vapori27. Dimpotrivă materialele compuse conţin constituienţi care se pot

evapora cu uşurinţă28 din topitură dacă nu sunt luate precauţii speciale. Din acest motiv s-

au dezvoltat tehnici speciale de creştere (LEC – liquid encapsulated CZ, tragere

magnetică CZ, reactor Bridgman orizontal etc.). Toate aceste metode impun o creştere

într-un sistem închis. În figura 19 sunt prezentate trei variante ale metodei CZ. Prima

metodă foloseşte un tub închis (folosit iniţial pentru GaAs şi InAs şi dezvoltat ulterior şi

pentru alţi compuşi). Cu ajutorul unui magnet exterior reactorului şi a unei piese polare

interioare este trasă mandrina portgermene.

27 Si (10-6 torr), Ge (10-9 torr).28 O excepţie este InSb care poate fi crescut rin metoda CZ obişnuită.

405

În cazul GaAs, stoechiometric29, As reprezintă componenta volatilă. Este necesar

a adăuga în topitură o cantitate suplimentară bine determinată de As care evaporându-se

creează la temperatura de lucru o presiune parţială a As în reactor la nivelul presiunii

maxime care opreşte (din momentul stabilirii) evaporarea As, menţinându-se echilibrul

între cei doi componenţi ai materialului.

Complicaţiile legate de tubul închis sunt rezolvate de varianta tubului semiînchis

în care semireactorul superior este etanşat prin topitura materialului ce reprezintă

componenta volatilă. Principiul este asemănător.

În cazul în care presiunea de vapori este prea mare (de exemplu pentru GaP

presiunea necesară a P este în jur de 35 atm) primele două metode sunt înlocuite de o a

treia: LEC.În această variantă componenta volatilă este împiedicată să se evapore

(păstrând astfel proporţia celor două componente) printr-un lichid “încapsulat” în

prezenţa unei presiuni importante30 de gaz neutru în reactor. Metoda este larg folosită

pentru materiale A III–B V. Un lichid uzual pentru încapsulare este B2O3 care îndeplineşte

următoarele cerinţe necesare:

- densitatea scăzută (pentru a pluti în topitură) – 1.8 g.cm-3;

- temperatură redusă de topire , θ = 450 ºC şi presiune scăzută de vapori;

29 Ga0.5As0.5.30 peste valoarea presiunii la care poate avea loc disocierea.

406

Fig.19 Variante ale metodei de tragere pentru compuşi semiconductori binari