Tehnologia Materialelor CAPITOLUL 3

-

Upload

ionut-radu -

Category

Documents

-

view

1.858 -

download

2

Transcript of Tehnologia Materialelor CAPITOLUL 3

CAPITOLUL 3.PRELUCRAREA PRIN DEFORMARE PLASTICĂ A

MATERIALELOR METALICE3.1. Generalitãţi3.1.1. Noţiuni introductive Deformarea plastică este o metodă de prelucrare a materialelor

metalice prin care, în scopul obţinerii unor piese finite sau semifabricate, se produce deformarea permanentă a materialelor în stare solidă (la cald sau la rece) fără fisurare micro sau macroscopică.

Principiul fizic al metodeiAtunci când tensiunile din materialul metalic depãşesc limita de curgere,

în materialul supus acestor tensiuni apar deformaţii permanente.Avantaje

proprietăţi mecanice îmbunătăţite datorită unei structuri omogene şi mai dense ;

consum minim de materiale (coeficient de utilizare al materialului foarte bun);

precizie mare de prelucrare (mai ales la deformare plastică la rece);

posibilitatea obţinerii unor forme complexe cu un număr minim de operaţii şi manoperă redusă;

posibilitate de automatizare (linii de automatizare + celule flexibile de fabricaţie );

Dezavantaje investiţii iniţiale mari în ceea ce privesc utilajele şi sculele

folosite; necesitatea unor forţe mari pentru deformare;

După temperatura la care are loc deformarea distingem :- deformare plastică la cald;- deformare plastică la rece;

Deformarea se consideră plastică dacă eforturile unitare datorate forţelor de prelucrare tehnologică sunt peste limita de curgere convenţională (efortul unitar căruia îi corespunde o deformare remanentă de 0,2% , 0,2 ).

Mecanismele intime ale deformaţiilor plastice se realizaeză prin:Întărirea (Ecruisarea) este ansamblul fenomenelor legate de

modificarea proprietăţilor mecanice, fizice, ale metalelor în procesul de deformare plastică la rece. Fenomenul apare numai în cazul deformãrilor plastice la rece. El se manifestã prin creşterea rezistenţei la rupere şi a duritãţii, concomitent cu scãderea proprietãţilor care definesc plasticitatea materialului. Structura se modificã şi ea, forma grãunţilor devenind alungitã.

60

Întărirea se poate interpreta ca fiind datorată acumulării deformaţiilor elastice (a energiei de deformare) care crează o stare de tensiune care îngreunează procesul deformărilor plastice.

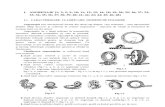

a-structurã iniţialã; b-structurã ecruisatã; c-structurã recristalizatã.Fig. 3.1 Structurã ecruisatã

O altã cauză a întăririi este creşterea frânării mişcării dislocaţiilor odată cu creşterea gradului de deformare.

Mecanismul deformării la cald are loc ca şi în cazul deformării la rece prin alunecare şi maclare. Constituie o stare la care mărirea gradului de deformare este mică sau imposibilã. Pentru a impiedica apariţia timpurie a acestei stări şi pentru a uşura procesul de deformare plastică se procedează la încălzirea materialelor. Practic deformarea plasticã devine imposibilã dupã momentul apariţiei ecruisãrii.

Alunecarea este deplasarea straturilor subţiri ale cristalului unele faţă de altele.

Alunecarea se produce de-a lungul unor plane de densitate atomica maximă, distanţa între două plane fiind de aproximativ 1 μm. Deformarea plastică a policristalelor se compune din deformarea cristalelor şi din deformarea substanţei intercristaline. Deformarea grăunţilor în policristal începe cu planurile grăunţilor care sunt orientaţi favorabil faţă de axa eforturilor unitare.

Maclarea - este fenomenul de reorientare a unei părţi dintr-un cristal în raport cu restul, de-a lungul unui plan numit plan de maclare. Partea rotită a cristalului se numeşte maclă. Apare la viteze de deformare mari. Procesul se realizează instantaneu sub acţiunea unor forţe tangenţiale mai mici decât cele de alunecare.

Ca urmare a deformãrii plastice metalele şi aliajele îşi modificã unele proprietãţi faţã de structurile turnate. Astfel rezistenţa la rupere şi duritatea cresc, plasticitatea cuantificatã prin alungirea la rupere şi gâturea la rupere, scade. Unele proprietãţi tehnologice (turnabilitate, cãlibilitate) cresc, iar altele

61

(deformabilitate, uzinabiltate, sudabilitate) scad o datã cu creşterea gradului de deformare.

Orientarea fibrelor se modificã prin deformare plastică. In plan practic, trebuie sã ţinem cont de aceste modificãri, în sensul cã eforturile de întindere şi compresiune trebuie sã coincidã cu direcţia fibrelor, iar eforturile tangenţiale trebuie sã fie perpendiculare pe direcţia fibrelor. Ideal ar fi ca fibrele sã înfãşoare conturul piesei.

a-repere obţinute prin aşchiere cu direcţia fibrelor necorespunzãtor orientatã faţã de axa eforturilor;

b- repere obţinute prin deformare plasticã cu direcţia fibrelor corespunzãtor orientatã faţã de axa eforturilor;

Fig. 3.2 Orientarea fibrelor la diferite repere

3.1.2. Influenţa temperaturii asupra deformării plastice

Prin încălzirea materialelor metalice se produc fenomenele de revenire şi recristalizare.

Revenirea - este fenomenul de înlăturare a tensiunilor reţelei şi mărirea plasticităţii materialului, fără a produce nici o modificare a microstructurii (0,2tt

62

< tr < 0,4tt, unde tt reprezintă temperatura de topire şi tr reprezintă temperatura de recristalizare).

Prin încălzire mobilitatea atomilor creşte, constatându-se o mărire a fenomenului de difuzie determinată de deplasarea atomilor în vacanţe şi interstiţii, stare care duce în final la eliminarea tensiunilor interne.

Recristalizarea - Are loc în stare solidă şi constă în reorganizarea reţelei cristaline deformate şi apariţia unor noi centre de cristalizare. Prin recristalizare se elimină complet tensiunile interne, micşorându-se duritatea, rezistenţa la deformare şi mărindu-se plasticitatea. In cazul metalelor pure, recristalizarea are loc la o temperaturã Trc = 0,40 Ttop. Temperatura de recristalizare creşte odatã cu creşterea gradului de aliere, ajungând la 450...6000C la oţelurile carbon şi 600...8000C la oţelurile aliate.

3.1.3. Influenţa temperaturii asupra rezistenţei la deformare şi a plasticităţii

Creşterea temperaturii provoacă schimbări esenţiale ale caracteristicilor de rezistenţă ale metalelor. Rezistenţa la deformare scade spectaculos odată cu creşterea temperaturii, datorită următoarelor fenomene:

la temperaturi mari creşte amplitudinea oscilaţiilor atomilor datorită creşterii energiei lor potenţiale. Atomii trec mai uşor dintr-o poziţie de echilibru în alta;

la temperaturi mari rezistenţa la deformare scade mult, deplasarea şi orientarea grăunţilor devine mai uşoară astfel încât deformarea se poate face la eforturi mai mici;

Parametrii care definesc încălzirea sunt:- viteza de încălzire (temperatura de încălzire raportată la

timpul de atingere al acesteia);- viteza de răcire (temperatura de răcire raportată la timpul

de atingere al acesteia);- durata menţinerii la temperatura palierului;

3.1.4. Zone de temperatură la deformarea plastică la cald

În funcţie de influenţa reciprocă a fenomenelor ce au loc la deformarea la cald (întărire, revenire, recristalizare) se deosebesc următoarele faze:

deformare plastică la rece : td< 0,2 tt (acţionează ecruisarea); deformare incompletă la rece : 0,2tt < td < 0,4tt ; Apare fenomenul

de ecruisare şi cel de revenire. Este caracteristic prelucrării cu viteze mari de deformare.

63

deformare incompletă la cald 0,4tt < td < 0,6tt; Deformarea se caracterizează prin acţiunea completă a fenomenului de revenire şi incompletă a fenomenului de recristalizare. Datorită neomogenităţii grăunţilor, materialul este puternic tensionat ceea ce duce la apariţia fisurilor.

deformare la cald - se caracterizeazã prin lipsa efectelor întăririi după prelucrare şi printr-o structură fină şi omogenă a materialului metalic ca urmare a acţiunii complete a revenirii şi recristalizării.

Rezistenţa la deformare la cald este foarte mică, 1

10 din cea la rece,

iar plasticitatea este mare (0,6tt < td < 0,85tt ). Pentru 0,85tt < td se constată supraîncălzirea şi tendinţa de ardere.

TT – temperatura de topire; Trc-temperatura de recristalizare; Tid-temperatura de început de deformare plasticã; Tsd- temperatura de sfârşit de deformare plasticã;

Fig. 3.3 Alegerea corectã a intervalului de temperaturã în care se face deformarea plasticã

64

3.1.5.1. Legile deformãrii plastice

Aceste legi sunt valabile atât la deformarea plastică la cald cât şi la rece.

1. Legea volumului constant. Volumul semifabricatului supus deformãrii plastice (la cald sau la rece) este egal cu volumul piesei finite.Facând abstracţie de micile variaţii de volum prin îndesare sau

pierderi de oxizi, putem considera cã volumul piesei finite obţinut prin deformare plasticã este egal cu volumul semifabricatului.

Aceastã lege este foarte importanta în practica, ea permiţând calculul volumului semifabricatului supus deformarii plastice.

2. Legea prezenţei deformaţiilor elastice în timpul deformărilor plastice.

e p Deformarea plastică este întotdeauna însoţită de o deformare elastică. Nu putem ajunge în zona de plasticitate fără să trecem prin cea de elasticitate. (Hooke). Conform acestei legi, dupa prelucrarea prin deformare plastica la rece apare o tendinţă de relaxare a materialului. Solicitarea încetând , încetează deformarea elastica, ceea ce produce “relaxarea“ materialului, ramănând numai deformarea plastică.

De efectele acestei legi se tine cont la proiectarea unor scule pentru deformare plastica, ca de exemplu matritele de tragere şi extrudare care au intotdeauna un con de ieşire.

3. Legea rezistenţei minime. Această lege are mai multe formulări: Orice formă a secţiunii transversale a unui corp supus

deformării plastice prin refulare în prezenţa frecării pe suprafaţa de contact tinde să ia forma care are perimetrul minim la suprafaţa dată ; la limită tinde către cerc.

Deplasarea punctelor corpului pe suprafaţa perpendiculară pe direcţia forţelor exterioare are loc după normala cea mai scurtă dusă la perimetrul secţiunii. Deplasarea maximă se va produce în acea direcţie în care se va deplasa cea mai mare cantitate de material.

65

4. Legea apariţiei şi echilibrării eforturilor interioare suplimentare.La orice schimbare a formei unui corp policristalin aflat în stare plastică

apar în interiorul materialului eforturi suplimentare care se opun deformării relative şi care tind să se echilibreze reciproc.

Eforturile suplimentare apar datorită frecărilor de contact dintre sculă şi semifabricat, neomogenitãţii compoziţiei chimice, proprietăţilor mecanice, etc.

Eforturile unitare produse şi rămase în piesa prelucrată se pot adauga eforturilor unitare ce apar în timpul funcţionării, ceea ce poate produce fisuri sau distrugerea piesei.

Pentru evitarea apariţiei eforturilor suplimentare se vor reduce frecările între suprafaţa materialului deformat şi suprafaţa activă a sculei.

5. Legea similitudinii.Pentru aceleaşi condiţii de deformare a două corpuri geometrice

asemenea care au mărimi diferite, presiunile specifice de deformare sunt egale între ele, raportul forţelor de deformare fiind egal cu pătratul raportului mărimilor liniare (raportul de asemănare).

Legea este valabilă când ambele corpuri au aceleasi faze structurale, aceeaşi stare chimică şi aceleaşi caracteristici mecanice, iar temperatura corpului la începutul deformării este aceeaşi. Legea similitudinii se aplică în cercetările experimentale care în cazul structurilor mari se efectuează pe structuri mai mici, la scară.

3.1.5.2. Încălzirea materialelor metalice pentru deformare plastică

Prin încălzirea semifabricatului pentru deformare plastică se urmăreşte: micşorarea limitei de curgere; reducerea tensiunilor interne (prin revenire şi recristalizare); omogenizarea structurii.

O încălzire corectă se asigură prin: scurtarea timpului de încălzire până la atingerea td

(temperatura de deformare); asigurarea unei încălziri uniforme; reducerea arderilor şi decarburărilor;

Valorile superioare sunt limitate de apariţia oxidării.Limita inferioară se stabileşte în funcţie de natura materialului.Din punct de vedere termic în procesul de deformare plastică la cald se

disting trei stadii.:

66

stadiul încălzirii de la 0 - tid (temperatura de început de deformare);

stadiul deformării propriu-zise tid - tsd (temperatura de sfârşit de deformare);

stadiul de răcire;Cuptoarele în care se realizeazã încãlzirea sunt variate din punct de

vedere al formelor, dimensiunilor şi al principiului de funcţionare. Ele se clasificã astfel :

a) 1.cu funcţionare intermitentă;2.cu funcţionare continuă.

b) 1. electrice;2. cu flacără;

c) 1. în atmosfera obişnuită2. în atmosfera controlată.

d) 1. Normale;2. Adânci.

67

3.2. LAMINAREA3.2.1. Generalităţi.

Laminarea este procedeul tehnologic de prelucrare prin deformare plastică (la cald sau la rece) caracterizat prin aceea cã materialul este obligat să treacă forţat printre doi cilindri aflaţi în mişcare de rotaţie.

Utilajul se numeşte laminor, iar procedeul laminare. Produsul rezultat este denumit laminat. Laminatele au secţiunea transversalã constantã.

La laminare dimensiunile materialului se reduc în direcţia apăsării şi cresc în celelalte direcţii (volumul rămãnând constant).

Materialul laminat are o structura omogenă cu grăunţi alungiţi şi ordonaţi după direcţia de laminare.

1-grãunţi iniţiali; 2- grãunţi deformaţi; 3- grãunţi recristalizaţi;Fig. 3.4 Modificarea structurii materialului laminat

Laminarea se poate efectua între doi cilindri netezi ca în cazul produselor plate sau cu canale inelare numite calibre, practicate în corpul cilindrilor , în zona de lucru pentru prelucrarea profilelor.

Pentru cazul cel mai răspândit al laminãrii longitudinale, cilindrii au sensuri diferite de rotaţie, axele cilindrilor fiind paralele.

68

Atunci când se doreşte obţinerea unor produse cu secţiune constantã şi lungime mare, laminarea este soluţia tehnologicã. Ca semifabricate iniţiale se folosesc lingouri turnate, bare turnate continuu.

Aproximativ 90% din producţia mondială de oţel este supusă laminării.

Principalele scheme de laminare sunt:1. Laminare longitudinală.

Figura 3.5. Schema laminãrii longitudinale2. Laminare transversală.3. Laminare elicoidală.

După direcţia de laminare, acestea se clasifică astfel :1) Laminare longitudinală – de-a lungul dimensiunii maxime.2) Laminare transversală.3) Laminare tangenţială – utilizată pentru obţinerea unor piese

inelare de tipul bandajelor pentru roţile de cale ferată.4) Laminare elicoidală – pentru laminarea ţevilor.

Pentru a se realiza un anumit grad de deformare se execută de obicei mai multe treceri succesive ale semifabricatului printre cilindri, după micşorarea distanţei dintre ei.

Elementele geometrice ale laminării şi forţele de laminare sunt redate în figura 3.6.

69

c = unghiul de contact; h0=dimensiune semifabricat; h1=dimensiune produs finit

Fig. 3.6. Elementele laminãrii

Prin laminare se obţin repere având următoarele rugozităţi :- laminare la cald : Ra = (12,5 – 50) m- laminare la rece : Ra = (6,3 – 0,2) m

3.2.2. Bazele teoretice ale laminării

În procesul de deformare plastică prin laminare se disting trei stadii:1. Stadiul prinderii materialului de către cilindrii laminorului.2. Stadiul laminării propriu-zise.3. Stadiul de ieşire al materialului laminat dintre cilindrii

laminorului.

3.2.3. Forţele care apar în zona de deformare. Condiţia laminării.

Între cilindri de lucru şi semifabricat în zona de contact acţionează două forţe principale:

1. Forţa radială de apăsare N, cu componentele ei No şi Nv ;2. Forţa tangenţială de antrenare (frecare) cu componentele To şi

Tv ;Componenta orizontala a forţei de frecare To produce antrenarea

materialului între cilindri. Componenta verticală Nv a forţei de apăsare se numeşte forţa de laminare şi produce deformarea materialului.

70

N N

N N

T T

T T

O

V

O

V

sin

cos

sin

cos

Greutatea cilindrilor se neglijează, iar „f” reprezintă coeficientul de frecare dintre cilindrii şi semifabricat. Pentru ca laminarea să fie posibilă este necesar ca să avem pentru componenta orizontalã urmãtoarele condiţii :

R T N

T N

T N

T f N

f N N

dar f tg

f tg

O O O

O O

0

cos sin

cos sin

- unde este unghiul de frecare;- unde este unghiul de atac;pentru ca laminarea sa fie posibilă este necesar deci ca unghiul de frecare să fie mai mare decât unghiul de atac adica tg tg

Valorile coeficientului de frecare f sunt de : f=0,20 … 0,70 pentru oţel laminat la cald şi f=0,03 … 0,12 pentru oţel laminat la rece.

3.2.4. Avansul şi întârzierea în zona de deformare

Zona de deformare poate fi împărţită în trei părti distincte, din punct de vedere al raportului dintre viteza periferică a cilindrilor „vpc” şi viteza semifabricatului „vsf”:

I. zona de întârziere a vitezei semifabricatului faţă de viteza periferică a cilindrilor (vpc > vsf);

II. zona de avans a vitezei semifabricatului faţă de viteza periferică a cilindrilor (vpc < vsf);

III. zona neutră sau a vitezelor egale (vpc = vsf);

71

Fig. 3.7. Avansul şi întârzierea în zona de laminare.

3.2.5. Calibrarea cilindrilor de laminor

Calibrul reprezintã ansamblul format din două caneluri opuse executate pe o pereche de cilindri şi care corespunde cu forma produsului pe care dorim să-l obţinem prin laminare.

Prin calibrare se înţelege calculul şi construcţia formelor secţiunilor succesive ale calibrelor astfel ca plecând de la secţiunea iniţială a semifabricatului să se ajungă la produsul finit. Prin calibrare se urmăreşte obţinerea unor produse fără defecte şi dintr-un număr minim de treceri.

Tipuri de calibre:1. Calibre de degroşare;2. Calibre de pregătire;3. Calibre de finisare;

Dupa construcţia lor ele pot fi:a) complet deschise;b) parţial închise;c) cu deschideri mixte.

După deschidere:a-deschise; b-închise;

72

a-barã rotundã; b-barã pãtratã; c-cornier cu aripi egale; d-profil „I”; e-profil şinã cale feratã.

I, II-calibre degroşare; III-calibru pregãtitor; IV,V-calibru presinisor; VI-calibru finisor; VII-profil produs finit.

Fig. 3.8 Schema de principiu a unor sisteme de calibrare

73

1-semifabricat; 2,3-cilindri laminori; 4-cadru susţinere; 5-dispozitiv reglare; 6-bare cuplare cardanice; 7-dispozitiv reglare turaţie; 8,11- roţi dinţate; 9,12-cuplaj; 10-reductor; 13-motor electric asincron.

Fig. 3.9 Schema de principiu a unei caje de laminareMai multe caje alcătuiesc un tren de laminare.

3.26 Tipuri de laminare

Laminoarele se clasificã astfel:1. După metalul sau aliajul prelucrat :

a) Laminor pentru prelucrarea oţelurilor;b) Laminor pentru prelucrarea aliajelor de cupru;c) Laminor pentru prelucrarea aliajelor de zinc.

2. După temperatura de lucru :a) Laminoare pentru prelucrare la cald;b) Laminoare pentru prelucrare la rece.

3. După sensul de rotaţie al cilindrilor :a) Laminoare ireversibile ( într-un singur sens );b) Laminoare reversibile ( în ambele sensuri ).

4. După dispunerea cilindrilor :a) Laminoare orizontale;b) Laminoare verticale;c) Laminoare oblice;

5. După numărul de caje :a) Laminoare cu o cajă;b) Laminoare cu mai multe caje.

74

6. După natura operaţiei:a) Laminoare de degroşare;b) Laminoare de finisare.

3.2.7. Tehnologia laminării

Materialele care se laminează sunt lingouri (de diferite forme şi mărimi) sau alte semifabricate obţinute prin forjare sau prin laminări anterioare.

Etapele procesului de laminare la cald sunt :1. Pregãtirea tehnologicã a fabricaţiei.2. Alegerea şi pregătirea semifabricatului. Lingourile se curăţă de

retasuri, iar celelalte semifabricate se debitează la dimensiunile necesare.

3. Încălzirea.4. Laminarea propriu-zisă. Calibrele sunt alese astfel încât

semifabricatul să se lamineze la forma finală la o singură încălzire, respectând domeniul optim al temperaturii de deformare (pentru oţel 1100 - 1600 0 K).

5. Tratament termic final;6. După laminare se taie produsul la dimensiunile prescrise şi se

curãţã.7. Control tehnic de calitate.

Figura 3.10 Scheme de laminare.

Etapele laminării la rece sunt:1. Debitarea semifabricatului obţinut prin laminare

la cald;

75

2. Curăţirea suprafeţei;3. Laminarea propriu-zisă;4. Tăiere la dimensiuni;5. Tratament termic;6. Control tehnic de calitate.

Exemple de repere care se obţin prin laminare : piese lungi de secţiune constantă (şine de cale ferată şi orice

alt tip de profil); table; ţevi; axe, roţi, bandaje;

3.2.8. Laminarea ţevilor

Ţevile şi conductele pot fi clasificate în funcţie de metoda de obţinere ca fiind fără cusătură sau sudate. În afara procedeului de laminare, ţevile se mai pot obţine şi prin sudare fie pe generatoare, fie elicoidal.

Ţevile fără cusătură se produc prin laminare (cel mai economic procedeu) prin metoda Mannesmann şi reprezintã cea mai productiva metodã de obţinere a acestora.

Obţinerea ţevilor prin laminare are douã etape importante:- obţinerea unor ţevi brute, denumite „eboş”;- prelucrarea prin laminare de finisare a eboşului în vederea

obţinerii produsului finit.Prin laminare al cald se obţin ţevi cu diametrul cuprins între 20 şi

700mm şi grosimea peretelui de 1,5....60mm.Cilindrii au dublă conicitate şi se rotesc în acelaşi sens. Se introduce

semifabricatul Incălzit. Datorită l

hc

m

1 materialul în rotaţie este deformat

numai la suprafaţă, în interior luând naştere un orificiu conic. Pentru uniformizarea găurii şi a pereţilor se folosesc dornuri de netezire.

76

Fig. 3.11 Perforarea la laminorul cu cilindrii bitronconici

1-ţeavã eboş; 2-cilindrii calibraţi; 3-dop; 4-ţeavã laminatã; Vlam-viteza de laminare.

Fig. 3.12 Laminarea ţevilor

77

3.3. TRAGEREA MATERIALELOR METALICE

3.3.1. Principiul tragerii

Tragerea este procedeul de deformare plastică a materialelor sub acţiunea unei forţe de tracţiune pentru obţinerea barelor, sârmelor sau a ţevilor , prin trecerea forţată a unui material ductil printr-o matriţă a cărei secţiune este mai mică decât secţiunea iniţială a materialului.

Procedeul aplicat la tragerea sârmelor se numeşte trefilare, iar matriţa se numeşte filieră. Valoarea reducerii de secţiune este cuprinsă între 10 şi 45%, putând ajunge până la 95 %.

1-semifabricatul; 2-matriţa; 3-suport portsculã; 4-produs tras; 5-dispozitiv tragere;

Fig. 3.13 Schema de principiu a tragerii

Procedeul prezintã urmãtoarele avantaje, faţã de alte procedee de deformare plasticã:

- conduce la obţinerea unor produse cu o precizie dimensionalã şi calitate a suprafeţei deosebitã;

78

- permite obţinerea în condiţii de eficienţã economicã şi precizie dimensionale a unor produse greu de obţinut prin alte procedee de deformare plasticã.

3.3.2. Bazele teoretice ale tragerii

3.3.2.1. Calculul preliminar

A0, l0, d0 - dimensiunile iniţiale ale semifabricatului;A1, l1, d1 - dimensiunile finale ale produsului rezultat prin tragere;

Reducerea de secţiune absolută se exprimă prin relaţia: a A A 0 1

Reducerea de secţiune relativă se exprimă prin relaţia: rA A

A

0 1

0

Reducerea procentuală de secţiune se exprimă prin relaţia: pA A

A

0 1

0

100

Reducerea absolută este dată de relaţia : a l l 0 1

Reducerea relativă este dată de relaţia : r

l l

l

0 1

0

Reducerea procentuală este dată de relaţia : p

l l

l

0 1

0

100

Coeficientul de reducere a secţiunii este dat de relaţia: kA

A 1

0

La tragere modificarea secţiunii semifabricatului se produce sub acţiunea forţelor transversale exercitate de pereţii filierei (matriţei).

Pe măsură ce materialul avansează în filieră întreaga masă a semifabricatului suferă o deformare plastică sub acţiunea forţelor de compresiune care iau naştere prin tragere. La ieşirea din filieră materialul este întărit şi va trebui tratat termic (recoacere).

Expresia forţei de tragere este dată de relaţia (determinată

experimental) : F C A A daNm 0 1

unde: - F = forţa de tragere;- m = rezistenţa medie de deformare;- C = constantă în funcţie de coeficientul de frecare între metal şi filieră

şi unghiul deschiderii 2α .

79

3.3.2.2. Calculul numărului de treceri

Se consideră o secţiune într-o filieră în dreptul conului de deformare şi se observă două secţiuni:

A1 în care metalul este puternic supus compresiunii şi

A2 în care materialul este supus tracţiunii

Fig. 3.14. Secţiune printr-o filierã în dreptul conului de formare

Pe suprafaţa A1 :

F d dC C

4 0

212

Pe suprafaţa A2 :

F dt t

4 1

2

Pentru ca tragerea să fie posibilă este necesar ca:

F F

sit C

t C

80

Din condiţia limită se obţine :

4 412

02

12

12

02

12

02

d d d

d d

d

dk

t C

t C C

C

t C

unde k <1, reprezintă coeficientul de tragere.

Cu ajutorul lui k se poate calcula numărul de treceri necesar pentru a se ajunge de la diametrul d0 la dn atunci când reducerea totală este mai mare decât 45%.

kd

d

d k d

d k d

12

02

12

02

1 0

deci

3.2.3. Factorii care influenţează tragerea

Factorii care influenţează tragerea sunt :1. viteza de tragere (pentru oţeluri este de 90-120 m/min, iar

pentru cupru 150-300m/min);2. materialul sculei;

81

3. caracteristicile de formă ale sculei;4. lubrefiantul folosit;5. gradul de tensionare al materialului semifabricat;6. calitatea suprafeţei semifabricatului;

Prin tragerea la rece se realizează o puternică ecruisare a materialului care duce la creşterea rezistenţei la rupere la tracţiune şi la scăderea alungirii la rupere şi a gâtuirii Z, iar sudabilitatea materialului scade şi ea.

Cu cât gradul de deformare este mai mare cu atât modificarea proprietăţilor este mai accentuată. Pentru înlăturarea efectelor negative ale tragerii se recomandă executarea unui tratament termic de recoacere.

3.3.3 Filiera

Se cunoaşte că principala sculă folosită în procesul de tragere este filiera, de ea depinzând atât calitatea produsului tras cât şi randamentul maşinii.

Durabilitatea unei filiere depinde de materialul din care este confecţionată şi de tehnologia de execuţie a orificiului filierei.

Zonele orificiului filierei sunt:1. conul de prindere ;2. con de ungere;3. con de deformare;4. cilindru de calibrare;5. con de degajare;6. con de ieşire;

La ieşirea din cilindrul de calibrare, materialul suferă o revenire elastică motiv pentru care se execută conurile de degajare şi ieşire, pentru a împiedica ruperea materialului.

Dacă semifabricatul iniţial este mai mare decât 10 mm atunci scula pentru tragere se numeşte matriţă. Duritatea suprafeţei orificiului de tragere este de 60 … 65 HRC.

82

Fig.3.15. Filiera

Fig. 3.16 Matriţa de tragere

Maşinile de tras se clasifică după următoarele criterii:A. După dimensiunile produselor trase:

Maşini pentru tras - sârmă;- ţevi;- bare;

83

B. După modul de aşezare al tobelor de tras:Maşini de tras - cu tobe orizontale;

- cu tobe verticale;

3.3.4. Tehnologia tragerii

Procesul tehnologic de tragere la rece are următoarele etape:1. Pregãtirea tehnologicã a fabricaţiei (alegerea utilajelor,

sculelor, a parametrilor de lucru);2. Pregătirea materialului (debitarea, înlăturarea oxizilor,

tratament termic iniţial pentru înmuiere);3. Ascuţirea capãtului semifabricatului pentru a permite

intrarea în matriţã sau filierã;4. Incãlzirea;5. Tragerea propriu-zisă;6. Tratament termic de recoacere;7. Debitarea la dimensiuni şi curãţirea;8. Control final.

Sârmele cu peste 0,25% C li se aplică un tratament termic de “patentare” care constă din încălzire pentru austenitizare urmată de o răcire cu o viteză controlata sau de introducere în baie de plumb la 600 K pentru a se forma o structura perliticã fină.

5.5. Tragerea ţevilor

Ţevile rezultate prin laminare sau alte procedee de prelucrare sunt adeseori finisate prin tragere la rece.

Tragerea la rece se utilizează pentru a obţine toleranţe dimensionale strânse şi o bună calitate a suprafeţelor. De asemenea se obţine o îmbunătăţire a proprietăţilor mecanice prin ecruisare.

Instalaţia de tragere poarta denumirea de banc.Suprafaţa interioară a ţevilor se sprijină pe dorn.

84

3.4. EXTRUDAREA

3.4.1. Bazele teoretice ale extrudarii

Extrudareareprezintă procesul de prelucrare prin deformare plastică care constă în trecerea forţată a materialului, datorită unei forţe de compresiune, printr-o matriţă a cărei deschidere este profilata şi de secţiune mai mică decât a materialului semifabricat.

1-semifabricatul iniţial; 2-camera de presare; 3-poanson; 4- matriţã; 5-suport matriţã; 6-produs extrudat.

Fig. 3.17 Schema de principiu a extrudãrii

Procesul de extrudare are loc în 4 (patru) faze:1. Presarea până la umplerea completă a orificiului matriţei. În

această fază forţa de extrudare creşte de la zero la valoarea maximă.

2. Începutul curgerii prin orificiul matriţei.

85

3. Curgerea metalului prin orificiul matriţei.4. La sfârşitul cursei pistonului semifabricatul este complet

deformat, iar forţa se reduce la zero.Forţa de extrudare este influenţată de :a) rezistenţa la deformarea semifabricatului;b) gradul de reducere;c) valoarea forţelor de frecare;d) tipul extrudării;e) complexitatea piesei;f) forma şi dimensiunile semifabricatului;

Expresia de calcul e dată de relaţia: F=pAunde p - presiunea de deformare a materialelor.

Valorile presiunilor sunt calculate pe baza unor relaţii empirice sau determinate experimental.

Spre exemplu valorile recomandate ale presiunii la extrudarea oţelului sunt cuprinse între 170 şi 280 daN/cm2, iar pentru aluminiu între 40 şi 120 daN/cm2 .

3.4.2. Clasificarea extrudării

I. După temperatura avem extrudare la rece sau la cald.

II. După natura forţelor de deformare avem: extrudare mecanică; extrudare hidraulică; extrudare prin explozie.

III. După sensul de actionare al forţei şi de deplasare al materialului avem: extrudare directă; extrudare inversă; extrudare combinată.

a-extrudare directã; b-extrudare inversã; c-extrudare combinatã.Fig. Scheme de extrudare

IV. După poziţia axei maşinii avem: Maşină de extrudat cu ax orizontal; Maşină de extrudat cu ax vertical; Maşină de extrudat cu ax oblic.

Presele mecanice pentru extrudare pot fi :

86

cu excentric; cu genunchi; cu manivelă.

Caracteristic este viteza mare de lucru exprimată în număr de curse duble pe minut (ncd/min).

Sculele folosite la extrudare sunt formate din matriţă şi poanson.

Matriţa

1=con de deformare; 2=cilindru de calibrare; 3=cilindru de ieşire

Fig. 3.18. Matriţa de extrudare

87

Poansonul

1=zonã de prindere; 2=corp poanson; 3=zona activãFig. 3.19. Poanson

Materialele din care se execută sunt : oţeluri aliate cu Mo cu duritatea de 55 - 66 HRC; carburi metalice;

3.4.3 Tehnologia extrudării

Etapele procesului tehnologic de extrudare sunt:1. Pregãtirea tehnologicã a fabricaţiei (alegerea

semifabricatului, a sculei, a utilajului, a regimurilor de lucru);2. Obţinerea semifabricatului prin debitare;3. Pregătirea pentru extrudare (prerefulare, recoacere, curăţire,

fosfatare, lubrefiere).4. Extrudarea propriu-zisă5. Operaţii de completare (retezare, găurire, calibrare)6. Control tehnic de calitate.

Procesul de extrudare la rece creează deplasări de material cu presiuni specifice foarte mari în timp foarte scurt (10-2 - 10-1 secunde). Prin faptul că

88

materialul semifabricatului freacă pe suprafaţa sculei pot apare fenomene de uzură a sculei şi a utilajului. Practic aceste fenomene au împiedicat multă vreme aplicarea procedeului de extrudare la rece. A fost nevoie să se elaboreze o nouă metodă care utilizează un strat intermediar între sculă şi materialul supus deformării. Acest strat trebuie să fie legat metalic de materialul supus deformării şi să fie poros pentru a îngloba lubrefiant. Metoda, astăzi unanim folosită este cea a fosfatării. Ea constă dintr-o transformare chimică superficială a materialului obţinându-se un strat de fosfaţi compuşi insolubili. Fosfatarea se execută după decapare.

În cazul extrudării la rece a oţelului, presiunea la suprafaţa de contact semifabricat-matriţă poate atinge 250 daN/mm2. Lubrefianţii nu trebuie să adere la pereţii matriţei, ci să preia sarcinile. Ca lubrefianţi se folosesc lubrefianţii solizi, ca de exemplu bisulfura de molibden.Prin extrudare se pot obţine următoarele rugozităţi ale suprafeţelor :

- extrudare la rece : Ra = 0,2 – 1,6 m- extrudare la cald : Ra = 1,6 – 6,3 m

Produse obţinute prin extrudare

Datoritã avantajelor pe care le prezintã, extrudarea este recomandatã în urmãtoarele cazuri:

- bare rotunde sau profilate;- ţevi;- tuburi şi recipienţi pentru produse alimentare şi cosmetice;- elemente pentru schimbãtoare de cãldurã;- elemente pentru radiatoare.

89

a-bare; b-ţevi; c-sârme; d-profile simple; e-profile complexe; f-elemente pentru schimbãtoare de cãldurã; g-radiatoare; h-butelii şi recipienţi; i-recipienţi

bimetalici.Fig. 3.20 Produse obţinute prin extrudare

90

3.5. FORJAREA

3.5.1. Generalităţi

Forjarea - este procedeul de prelucrare prin deformare plastică la cald care constă în modificarea formei unui semifabricat, datorită forţelor statice sau dinamice exercitate de utilaje specifice, forţe care provoacă curgerea materialului pe diferite direcţii sub acţiunea unor lovituri succesive sau prin presare.

Forjarea se realizează prin crearea unei stări tensionale în volumul materialului, însoţită de curgerea materialului pe diferite direcţii sub acţiunea unor lovituri succesive sau a unor forţe statice.

Natura forţelor tehnologice:

1. statică - presarea;

2. dinamice - lovituri repetate.În funcţie de natura forţelor tehnologice şi de restricţiile de curgere a

materialelor deosebim două procedee tehnologice:1. Forjare liberă, la care curgerea materialului este liberă.2. Forjare în matriţă, la care curgerea materialului este limitată,

deformarea făcându-se într-o cavitate a unei scule numită matriţă.

Avantaje

se obţin piese complexe, de la câteva grame la câteva tone; prin forjare se îmbunătăţesc proprietăţile mecanice ale pieselor obţinute,

ceea ce face ca procedeul să fie utilizat la prelucrarea pieselor puternic solicitate cum ar fi arborii cotiţi, supapele,bielele, roţi dinţate, etc.;

se îmbunătăţeşte indicele de utilizare a materialelor; se realizează o orientare favorabilă a fibrelor faţă de axa eforturilor;

Forjabilitatea este o proprietate tehnologică. Prin materiale forjabile se înţeleg acele materiale şi aliaje care pot fi deformate plastic prin forjare. De exmplu oţelurile “calmate”, aliajele cuprului, aliajele aluminiului, ale magneziului, sunt forjabile. Nu toate materialele sunt forjabile.

Semifabricatele pentru forjare pot fi sub formă de lingouri, laminate, turnate.

91

3.5.2. Forjarea liberă

Forjarea liberã se aplicã în scopul îmbunãtãţirii proprietãtilor mecanice ale metalelor sau al modificãrii formei acestora.

Procesele de forjare liberă sunt foarte variate, dar toate nu reprezintă decât combinarea unor operaţii simple numite operaţii de bază.

La forjarea liberă prelucrarea se face pe verticală, materialul fiind aşezat de regulă pe o piesă fixă numită “nicovală” sau “sabotă” şi fiind presat sau lovit de un berbec, direct sau prin intermediul unor scule speciale.

Zonele în care sabotul intră în contact cu materialul sunt detaşabile, putând fi utilizate sabote conform necesităţilor. Principalele operaţii (de bazã) care se pot realiza prin forjare liberă sunt:

1. Refularea - mărirea dimensiunilor transversale în detrimentul celor longitudinale (lungimea).

2. Intinderea - inversul refulării (avem intindere simplă la plăci, intindere pe dorn ce se face cu scopul măririi lungimii şi micşorării diametrului exterior, lărgire pe dorn).

3. Găurire.4. Indoire.5. Tăiere.6. Sudare.7. Răsucire.

Tehnologia forjării libere

Etapele procesului tehnologic de forjare liberã sunt:

1. Pregãtirea tehnologicã a fabricaţiei (elaborarea desenului piesei forjate);

2. Alegerea semifabricatului;3. Stabilirea masei piesei forjate şi debitare semifabricatului;4. Incălzirea;5. Forjarea;6. Tratamentul termic;7. Curăţirea;8. Control tehnic de calitate.

92

3.5.3. Forjarea în matriţă

Procedeu de prelucrare prin deformare plastică la cald prin care materialul se deformează simultan pe diferite direcţii, iar curgerea este condiţionată de forma şi dimensiunile cavitătii matriţei.

Prin matriţare semifabricatul este obligat sã ia forma matriţei. Scula în care are loc deformarea se numeşte matriţã de forjat. Matriţa propriu-zisã se compune din douã pãrţi numite semimatriţe şi din douã coloane (bolţuri) de centrare. Cavitatea matriţei are forma şi dimensiunile piesei forjate calde. Elementele tehnologice ale unei matriţe de forjat sunt : planul de separaţie ; razele de racordare înclinãrile suprafeţelor frontale ; adaosurile de prelucrare ; adaosurile de contracţie ; canalul de bavurã.

Se observã cã majoritatea elementelor tehnologice ale unei matriţe de forjat sunt similare celor ale modelelor pentru turnare. Canalul pentru bavurã are rolul de a prelua excesul de material, deoarece nu se poate realiza un calcul exact al semifabricatului, între situaţia de subdimensionare a volumului semifabricatului care ar conduce la obţinerea unei piese cu configuraţie incompletã datoritã neumplerii cavitãţii matriţei şi cea de supradimensionare, alegîndu-se ultima care conferã garanţia obţinerii unei piese matriţate bune. Acest surplus de material (practic marja de siguranţã pe care ne-o luãm pentru a obţine o piesã matriţatã cu configuraţie completa) este dirijat cãtre aceste canale pentru bavura. Prin crearea unei rezistenţe sporite la umplerea acestui canal de bavura, se dã posibilitatea de umplere completã a cavitãţii matriţei. Bavura este formatã din douã pãrţi : puntiţa bavurii ; magazia bavurii.

93

1 = puntiţa; 2 = magazie; 3 = plan de separaţieFig. 3.21 Canalul de bavurã

Principalele tipuri de bavuri sunt redate în figura de mai jos :

Fig. 3.22 Tipuri de locaşuri pentru bavurã

Matriţa de forjat poate sã aibã o cavitate sau mai multe. O matriţã cu mai multe cavitãţi cuprinde : cavitatea de pregãtire (preforjare) ; cavitatea de matriţare propriu-zisã.

Dacã matriţa are o singura cavitate, aceasta se aşeazã în centrul matriţei, care coincide cu axa maşinii. Dacã matriţa are mai multe cavitãţi, acestea se dispun în ordinea de desfãşurare a operaţiilor de matriţare. Matriţa de forjat se confecţioneazã din oţeluri aliate cu crom şi nichel (pentru a-i conferi refractaritate şi o înalta rezistenţa la rupere). Aceste oţeluri sunt oţeluri de cementate (pentru a-i conferi rezistenţa la uzurã), partea superficialã fiind calitã la 55-60 HRC, în timp ce miezul este mai moale pentru a fi mai tenace şi a prelua şocurile.

94

Bavura rezultatã se îndepãrteazã printr-o operaţie de debavurare care de fapt reprezintã o ştantare. Debavurarea se poate executa la cald sau la rece, cu ajutorul unor scule de construcţie specialã numite matriţe de debavurat. O matriţã de debavurat se compune dintr-o placã de bazã (tãietoare) şi un poanson. Piesa matriţatã cu bavura se dispune pe placa tãitoare. În urma decupãrii se obţine piesa matriţatã fãrã bavurã.

Uneori piesa astfel obţinutã este supusa unei ultime operaţii de finisare printr-o matriţare de calibrare în matriţã de forjat. Dacã piesa matriţatã este complexã, atunci semifabricatul utilizat în vederea matriţãrii este o piesã preforjatã sau o piesa turnatã.

Fig. 3.23. Schema debavurãrii

Ca avantaje ale forjării enumerăm productivitate ridicată, precizie şi consum redus de material, iar ca dezavantaje: limitarea greutăţii pieselor forjate şi costul ridicat de realizare a matriţelor.

Finisarea pieselor matriţate constă în: debavurare la cald sau la rece; îndreptare după debavurare; calibrare - operaţie finală care are ca scop creşterea preciziei

dimensionale şi a calităţii suprafeţelor; curăţirea prin sablare.

Forjarea radială se realizează prin reducerea succesivă a secţiunii prin aplicarea unor forţe identice ce acţionează după două, trei, patru direcţii transversale. Materialul primeşte o mişcare de avans şi o mişcare de rotaţie, iar operaţia executată este o întindere. Precizie +/- 0,2 %.

95

Fig.3.24 Schema forjãrii radiale

Utilajele folosite sunt :1. Ciocane mecanice pentru forjare liberă sau în matriţă cu simplu sau dublu efect;Ciocanele transmit brusc materialului ce se deformează energia cinetică

a masei aflată în mişcare. Acţiunea lor este însoţită de zgomot şi vibraţii mecanice. Timpul de lovire fiind scurt, presiunea de deformare nu are timp să se transmită până în interiorul pieselor.

2. Presele utilizate pot fi:- hidraulice;- cu fricţiune- cu manivelă;- cu arbore cotit.

Tehnologia matriţării

Etapele procesului tehnologic de matriţare sunt:1. Pregãtirea tehnologicã a fabricaţiei (elaborarea desenului

piesei forjate şi proiectarea matriţei de forjare);2. Debitarea semifabricatului;3. Incălzirea;4. Matriţarea;5. Debavurarea;6. Tratamentul termic;7. Curăţirea;8. Controlul tehnic de calitate.

96

Rezistenţele la rupere ale diferitelor oţeluri la diferite temperaturi sunt redate în tabelul de mai jos :

Material r la rece[MPa}

r

[MPa]700 C 900 C 1100 C

Oţel carbon moale 400 75 50 25Oţel carbon 600 162 75 37Oţel carbon dur 800 242 110 50Oţel aliat 1000 320 130 60

In funcţie de aceste valori se decide dacă procedeul de prelucrare va fi efectuat la cald sau la rece.

97

3.6. PRELUCRAREA TABLELOR PRIN DEFORMARE PLASTICĂ

3.6.1.Generalităţi

Tablele sunt semifabricate care au una dintre dimensiuni mai mică decât celelalte două. Prelucrarea lor prin deformare plastică (la cald sau la rece) asigură obţinerea unor piese apropiate de forma finală, cu adaosuri minime sau chiar zero. Debitarea tablelor ce urmează a fi prelucrate prin deformare plastică se face la indici de utilizare ridicaţi (peste 90%). Întreg procesul tehnologic poate fi uşor automatizat.

Piese obţinute prin deformare plastică pot înlocui cu succes pe cele turnate, forjate, laminate sau obţinute prin alte procedee în condiţiile asigurării scopului funcţional al piesei, al reducerii consumului de material şi a manoperei.

Perfecţionările aduse în procesul de fabricare al matriţelor au stimulat dezvoltarea tehnologiilor de deformare plastică a tablelor, preţul de cost ridicat al matriţei fiind unul dintre factorii care au frânat implementarea pe scară largă a acestor tehnologii. Dezvoltarea fără precedent a industriei constructoare de automobile constituie unul din factorii care au accelerat progresul acestor procedee tehnologice.

Principalele procedee tehnologice de prelucrare a tablelor sunt : 1.Îndoirea - procedeu de deformare plastică (la cald sau la rece, în funcţie de forţele necesare deformării şi a calităţii materialului deformat) prin care se schimbă orientarea axei semifabricatului, fără afectarea lungimii lui.

Fig.3.25. Indoirea

2.Profilarea - operaţia de prelucrare prin deformare plastică a tablelor prin care se obţin forme diferite prin îndoiri repetate, paralele cu muchiile longitudinale. Profilul se obţine prin îndoiri succesive, pe utilaje de tip abkant, folosind dispozitive şi scule profilate.

98

Fig. 3.26 Table profilate

3.Curbarea - operaţia de prelucrare prin deformare plastică a tablelor prin care se obţin din semifabricate plate piese parţial sau total cilindrice, cu axa paralelă cu muchia semifabricatului. Se execută de obicei pe valţuri prin vălţuire.

4. Răsfrangerea - procedeu de deformare plastică prin care la un semifabricat plan cu orificii se realizează lărgirea orificiului prin formarea unui guler.

Fig.3.27. Rãsfrângerea

99

5. Fasonarea la strung - metoda de deformare plastică la rece a semifabricatelor pe modele în mişcare de rotaţie.

Se poate executa cu sau fără subţierea materialului. Metoda se aplică pentru o serie de fabricaţie mică. Viteza de rotaţie a modelului este de 400 … 600 rot / min. pentru oţel şi 600 … 1200 rot / min pentru materiale cu plasticitate ridicată (Al, Cu).

Fasonarea se poate executa pe strung sau pe utilaje special concepute numite drukbank. Există o grosime maximă a tablelor ce se pot deforma (la oţel 0,75 mm, la alamă 1,50 mm).

Fig. 3.28 Fasonarea pestrung

6. Umflarea - operaţiune de fasonare pentru mărirea dimensiunilor transversale. Operaţia se poate executa cu poanson de cauciuc sau hidraulic.

1 = matriţã; 2 = suport matriţã; 3 = semifabricat4 = poanson cauciuc; 5 = poanson metalic

Fig. 3.29

7. Ambutisarea - procedeu tehnologic de prelucrare prin deformare plastică (la cald sau la rece) prin care se obţine dintr-un semifabricat

100

plan o piesă cavă (concavă sau convexă) cu sau fără modificarea grosimii materialului. Se execută pe utilaje de tipul preselor hidraulice folosind dispozitive de tipul matriţelor.

1 = poanson; 2 = semifabricat; 3 = matriţã; 4 = aruncãtor.Fig.3.30. Principiul ambutisãrii

Matriţele sunt alcătuite din :a) poanson;b) corpul matriţei;c) aruncător.

3.6.2. Bazele teoretice ale procesului de ambutisare

Considerăm un semifabricat plat cu diametrul “D“ din care prin ambutisare (fără subţierea pereţilor) se obţine o piesă cavă cu diametrul “d” şi înălţimea “h”.

În cursul procesului de ambutisare volumul de material excedentar deplasat contribuie la formarea cutelor. Pentru materiale groase, aceste cute sunt netezite de jocul dintre poanson şi matriţă, în timp ce pentru piesele adânci din

101

materiale subţiri, împiedicarea formării cutelor se face cu ajutorul unui inel de reţinere care apasă asupra materialului în timpul deformării.

Întrebuiţarea sau nu a inelului de reţinere se face dacă D - d > 18 s, unde “s” este grosimea materialului.

Definirea coeficientului de ambutisare este dată de relaţia:

md

D

m

f

i

1Uneori pentru piesele care au adâncimi mari, ambutisarea nu se poate

face dintr-o singură operaţie, efectuându-se ambutisari succesive. In acest caz coeficientul total de ambutisare va fi :

m m m md

D

md

D

md

d

md

d

md

D

t nn

nn

1 2

11

22

1

33

2

Pentru prima ambutisare considerăm m1=0,45 0,60, iar pentru următoarele mi=0,65 … 0,80.

Pentru grosimi ale materialului mai mici decât 2 mm se aleg valori inferioare ale coeficientului de ambutisare.

Pentru evitarea fenomenelor de gripare sau rupere a materialului în timpul ambutisării, între poanson şi matriţă se lasă un joc z=(1,1 … 1,3)s.

Ambutisarea cu subţierea pereţilor se deosebeşte de cea fără subţierea pereţilor prin faptul că jocul “z” se alege mai mic, z=(0,25 … 0,65)s.

Gradul de deformare se determină cu relaţia

s s

sn n

n

1

1

unde sn-1, sn

sunt grosimile pereţilor înainte şi după ambutisare.Pentru prima operaţie ε=0,25, iar pentru celelalte ε i=0,30.

3.6.3. Ambutisarea prin explozie

102

Ambutisarea prin explozie este un procedeu de deformare plastică a tablelor cu viteză mare de deformare. Explozivii folosiţi pot fi lenţi (presiuni până la 30 daN/mm2 şi viteze de 300 … 2400 m/s) sau brizanţi (presiuni până la 3000 daN/mm2 şi viteze de 1200 … 7500 m/s). Prelucrările se fac în camere închise special amenajate. Folosind explozivii brizanţi se pot fabrica produse de dimensiuni mari (diametre până la 10 metri şi grosimi de 30 mm).

1 = matriţã; 2 = semifabricat; 3 = sursã explozivã4 = mediu undã şoc; 5 = conductã evacuare aer; 6 = placã fixare

Fig.3.31. Ambutisarea prin explozie

3.6.4. Ambutisare electro-hidraulică

Ambutisarea electro-hidraulică întrebuinţează ca sursă de energie descărcarea electrică de înaltă tensiune sub forma unor impulsuri de scurta durata amorsata în medii dielectrice lichide. Undele de presiune generate de descărcarea în mediu lichid sunt transmise semifabricatului producând deformarea.

103

1 = sursã alimentare; 2 , 4= contacte; 3 = condensator; 5 = electrozi; 6 =canal descãrcãri

7 = camerã amorsare; 8 = matriţã; 9 = semifabricat; 10 = canal evacuare; 11= apã

Fig.3.32. Ambutisarea electro-hidraulicã

3.6.5. Ambutisarea electro-magnetică

Se aplică pentru prelucrarea cu viteză mare a semifabricatelor cilindrice din tablă.

Forţa necesară deformării plastice se obţine din interacţiunea unui câmp magnetic sub forma de impuls de mare intensitate şi curenţii electrici induşi în semifabricat.

3.6.6. Domenii de aplicare şi perspective

Prelucrarea tablelor prin deformare plastica se aplica pentru semifabricate şi piese finite în domenii ca :

1. Industria automobilelor - la executarea caroseriilor.2. Industria chimică - executarea fundurilor pentru recipienti,

calote semisferice.3. Industria bunurilor de larg consum (obiecte de uz casnic).4. Industria constructoare de maşini (carcase, rezervoare)

Dezvoltarea tehnologiilor spaţiale a necesitat punerea la punct a unor procedee de deformare plastică a unor materiale dure şi stabile la temperaturi înalte în condiţii de precizie ridicată.

104

3.6.7. Controlul tehnic al pieselor deformate plastic. Defecte. Remedieri

Controlul tehnic se execută pe întreg fluxul.Se executa controlul dimensional, al materialului şi al eventualelor

defecte.El poate fi :

a) distructiv;b) nedistructiv - cu radiaţii gama, ultrasonic, etc.;

Defectele pieselor deformate plastic pot fi :a) defecte de material - retasuri, porozităţi, sufluri, capilarităţi,

segregaţii, incluziuni, compoziţie chimică necorespunzătoare;b) defecte de prelucrare - fisuri, crăpături, suprapuneri,

amprente, loviri;c) defecte de încălzire - decarburări, arderi;

Defectele pot fi remediabile sau neremediabile în care caz ele devin rebuturi.

Remedierea se face conform unor tehnologii speciale după tipul defectului ce trebuie corectat.

105