Proiect Tehnologic - Cozonacul Cu Mac

-

Upload

beres-fabian-dan -

Category

Documents

-

view

738 -

download

18

Transcript of Proiect Tehnologic - Cozonacul Cu Mac

Proiect Tehnologic - Cozonacul cu Mac

Universitatea :Valahia din TargovisteFacultatea :Ingineria Mediului si BiotehnologiiSpecializarea :T.P.P.A

PROIECT TEHNOLOGIC

Indrumator: Studenta:

S.,l.,dr.,ing. Stoica Alexandru An universitar-2007/2008-Universitatea :Valahia din TargovisteFacultatea :Ingineria Mediului si BiotehnologiiSpecializarea :T.P.P.A

PROIECT TEHNOLOGIC

Indrumator: Studenta:

S.,l.,dr.,ing. Stoica Alexandru An universitar

-2007/2008-

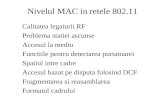

CUPRINS pag.1.Capitolul I -Tema proiectului 42.Capitolul II -Reteta de fabricatie a produsuluicozonac cu mac 53.Capitolul III-Procedee si scheme tehnologice de realizare a produsului proiectat 7 4.Capitolul IV-Principalele caracteristici de calitate ale materiilor prime si auxiliare 515.Capitolul V-Principalele caracteristici de calitate ale produsului finit 1136.Capitolul VI-Descrierea schemei tehnologice adoptate 1227.Capitolul VII-Bilantul de materiale al procesului de obtinere a produsului cozonac cu mac 124 Capitolul I

Tema proiectului

Tema proiectului:Proiectarea procesului de fabricatie a produsuluicozonac cu mac.

Capitolul IIReteta de fabricatie a produsului cozonac cu macMateriile prime si regimul tehnologicCantitati pentru o sarja de 100 kg faina(minimum 161 kg produs)Cantitati pentru 100 kg produs(250 buc.)

TotalDin care la:

maiaaluat

Faina alba de grau,kg

Drojdie comprimata,kg

Sare,kg

Zahar,kg

Unt,kg

Oua,buc

Mac(pentru umplutura),kg

Esenta de vanilie,l

Esenta de lamaie,l

Apa,l,aproximativ

100,0

2,0

1,0

25,0

3,7

100,0

10,0

0,05

0,05

58,0

50,0

2,0

-

-

-

-

-

-

-

25,050,0

-

1,0

25,0

3,7

100,0

10,0

0,05

0,05

33,062,0

1,2

0,6

15,5

2,3

62,0

6,2

0,03

0,03

36,0

Durata framantarii,min

Durata fermentatiei,min

Temperatura semifabricatelor,C

Durata reframantarii,min,aproximativ

Aciditatea,grade

Durata dospirii finale,min

Aciditatea bucatilor de aluat,grade

Durata coacerii:

-in cuptor de caramida,min

-in cuptor damf sau mecanic,min

Temperatura de coacere,C 18-22

210-255

-

1

-

50-60

-

30-35

25-30

230-240

8-10

150-180

28-30

-

2,5-3

-

-

In forme din metal10-12,in functie de tipul malaxorului si calitatea fainii

60-75

30-31

1,in functie de calitatea aluatului,dupa 30 min de fermentatie

2-2,5 50-60,in mediu cu temperatura de 35-40C(in forme din metal unse cu ulei comestibil)2,5-3

Nota:O parte din apa (circa 30 l) este recomandabil a se inlocui cu zer proaspat.

Capitolul IIIProcedee si scheme tehnologice de realizare a produsului proiectat

Depozitarea si conservarea materiilor prime si auxiliare Materiile prime si auxiliare care compun retetele de fabricare a produselor de patiserie sunt perisabile,iar unele dintre ele sunt si usor alterabile.De modul cum sunt depozitate si pastrate pana la folosire,depinde calitatea produselor fabricate.Unele materii prime cum ar fi fainurile folosite,au nevoie de o depozitare mai indelungata pentru a-si imbunatati proprietatile de prelucrare.Alte materii prime,ca untul,drojdia etc,la folosire trebuie sa fie cat mai proaspete.

Atat materiile prime cat si cele auxiliare trebuie sa fie depozitate si pastrate pana la folosirea lor in procesul de preparare a produselor a de patiserie,in anumite conditii specifice fiecareia in parte.1.Faina

La fabricarea produselor de brutarie se utilizeaza in principal faina de grau si numai pentru unele sortimente de paine,ca adaos,faina de secara.

1.1Sortimente de faina Dupa cum se stie,faina se caracterizeaza de obicei prin culoarea pe care o are,astfel ca ea poate fi,neagra,semialba(numita si intermediara) si alba,dupa cum in procesul de macinare se obtine un randament,respectiv extractie,mai mare sau,dimpotriva,mai mic.Astfel,produsele traditionale de brutarit se obtineau din faina neagra de extractie 85%,in cazul macinisului pe un singur sort,sau de extractie 50%,in cazul macinisului pe doua sorturi(adica se obtinea mai intai 30% faina alba si,in completare,50% faina neagra),din faina semialba de extractie 75%,obtinuta pe un singur sort,precum si din faina alba de extractie 30%. Ulterior s-a renuntat la definirea sortului de faina prin gradul de extractie,adoptandu-se denumirea detip,acesta corespunzand din punct de vedere tehnic unei anumite extractii,deoarece el reprezinta continutul in substante minerale al fainii(cenusa),multiplicat cu 1000.Corespunzator acestei relatii,faina neagra corespundea tipului 1300,faina semialba-tipului 780,iar faina alba-tipului480. Un aspect important referitor la calitatea fainii,care este legat de procesul tehnologic brutaresc,il reprezinta durata de maturizare.Standardele prevad ca faina neagra nu va putea fi livrata de mori decat dupa o depozitare de minimum 5 zile de la macinare,iar cea semialba si alba de 10 zile.De asemenea, se recomanda ca faina sa fie depozitata in unitatile de panificatie,pentru completarea maturizarii,inca cel putin 15 zile.O maturizare deplina se considera ca o reprezinta depozitarea fainii in conditii corespunzatoare,timp de 30 zile dupa macinare,in magazii uscate,dezinfectate,deratizate,bine aerisite,sau in celule de siloz,special destinate acestui scop.Sacii cu faina se aranjeaza in stive de cate maximum 10 saci suprapusi,in anotimpul rece,6 saci in anotimpul cald si 8 saci cand depozitarea nu depaseste 20 zile.Sacii se aseaza pe randuri,in anumite pozitii,grupati cate trei,cate cinci sau celular,astfel incat sa permita cladirea unei stive solide si stabile.In jurul stivelor trebuie sa existe un spatiu liber de minimum 75 cm,iar de la perete la stiva minimum 40 cm.Recladirea stivelor este obligatorie la fiecare 15 zile in anotimul calduros si cel putin o data pe luna in cel rece.Faina depozitata in celule va fi aerata cel putin o data pe saptamana,sau de cate ori se constata un inceput de crestere a temperaturii produsului.

1.2Verificarea calitatii fainii Verificarea calitatii fainii se face de catre laborator,insa in brutariile mici se executa un control sumar,cu mijloace simple, a culorii,finetii,mirosului,gustului,infestarii si chiar a comportarii in procesul tehnologic.Se procedeaza in modul urmator: Culoarea se verifica prin metoda comparatiei,in care scopse compara culoarea probei de verificat cu culoarea etalonului de faina corespunzator fiecarui sortiment(tip).In acest scop,pe o lopetica din lemn de fag,se intinde o cantitate mica de faina din proba,langa care se intinde o cantitate similara de faina etalon. Dupa indreptarea marginilor si indepartarea de pe lopetica a fainii de prisos se preseaza straturile cu o suprafata neteda,lucioasa si perfect uscata,astfel incat straturile sa vina unul langa altul.Dupa presare,particulele de tarate si alte corpuri continute in faina apar mai evident la suprafata acesteia.Straturile de faina se compara atat in stare uscata cat si umeda.Umezirea se face introducand lopetica cu straturile de faina presata,usor inclinata,intr-un vas cu apa rece,unde se tine circa 1 minut,pana ce nu se mai formeaza bule de aer.Faina umeda se lasa sa se zvante 5-10 minute,examinandu-se apoi culoarea straturilor de faina,prin comparatie.Prin umezire,fainurile capata culoarea aluatului si astfel apare mai pregnant in evidenta aspectul probei analizate,in comparatie cu cel al etalonului. Finetea se verifica prin frecarea intre degete (pipaire),constatandu-se astfel daca faina este aspra la pipait,caz in care faina este de granulatie prea mare,sau daca este moale,dimpotriva este fina.

Mirosul se verifica luandu-se in palma o cantitate mica de faina,

care se freaca,se sulfa asupra ei pentru a o incalzi si apoi se miroase.Verificarea mai amanuntita consta in introducerea intr-un pahar cu apa calda(la aproximativ 60C) a circa 10 g de faina.Se tine 5 minute paharul acoperit,dupa care se miroase continutul.In acest caz,eventualul miros strain al fainii iese puternic in evidenta.

Gustul fainii se verifica prin mestecarea in gura a unei cantitati

mici(circa 1 g),apreciindu-se gustul acesteia si stabilind eventuala prezenta a impuritatilor minerale(pamant,nisip,etc),prin scrasnetul caracteristic pe care acestea il produc. Infestarea se verifica prin examinarea cu o lupa,care mareste

de 5 ori, a resturilor de pe sita din fire sintetice nr.4(cu ochiuri de circa 0,3 mm),rezultate in urma cernerii unei probe de circa 500 g faina.

Comportarea fainii in procesul tehnologic necesita examinarea

aluatului la intinderea cu mana,precum si observarea modului in care se comporta la dospire.

O problema importanta o reprezinta verificarea prealabila a fainii in ceea ce priveste gradul de infectare cu bacilul mezenteric,mai ales in lunile calduroase,cand prezenta acestui bacil produce alterarea painii de intindere sau boala cartofului.Verificarea in aceasta privinta se face prin metoda probei de coacere astfel:se prepara un aluat pentru 3 paini a 1 kg,cu fermentatie redusa,atat la maia,cat si la aluat.Painile se coc la forme,incomplete,pentru ca miezul sa fie putin crud,umed la pipait.Se lasa painile sa se raceasca pana la aproximativ 50C,dupa care se invelesc fiecare separat in servete umede si se aseaza intr-un loc cald,cu temperatura de 3040C.Dupa 24 ore,se examineaza prima paine si daca se constata ca aceasta are miros caracteristic,respingator de fructe alterate si ca la rupere miezul se intinde in fire argintii,care se lipesc de degete,se considera ca faina are un grad de infectare foarte avansat(gradul I).Daca painea nu prezinta aceste semne,atunci se examineaza cea de-a doua paine,dupa alte 24 ore si in cazul cand la acest interval(48 ore de la coacere) painea prezinta caracterele bolii intinderii se considera ca faina este slab infectata(gradul II).Daca si aceasta paine este normala,se examineaza si cea de-a treia paine,dupa alte 24 ore,iar daca aceasta prezinta semnele bolii se considera ca faina are infectie normala(gradul III).Concomitent cu verificarea calitatii se controleaza si cantitatea fainii primite,constand in stabilirea greutatii lotului,ceea ce se realizeaza verificand prin sondaj greutatea neta a sacilor cu faina sau cantarind intregul lor,in cazul fainii primita in vrac.Deoarece umiditatea fainii influenteaza in mod direct asupra cantitatii de faina dintr-un lot(sau transport)se practica primirea fainii de la morile furnizoare pe baza baremului de umiditate,considerandu-se umiditatea de baza a fainii 14%.Atunci cand faina primita are umiditate peste 14%,rezulta ca greutatea lotului respectiv corespunde unei cantitati mai mici de faina echivalenta celei cu 14% umiditate(diferenta fiind apa) si invers.

Trebuie mentionat faptul ca fainurile utilizate la fabricarea produselor de panificatie au calitati tehnologice diferite,respectiv

se comporta in mod diferit la transformarea lor in aluat si in paine,ceea ce depinde,in principal,de continutul lor in gluten umed si de calitatea acestuia.Conditia pentru realizarea unui amestec de fainuri de calitati diferite este ca unul din loturi sa contina gluten in cantitate superioara celui pe care trebuie sa-l aiba amestecul.

Spre a se putea utiliza in amestec,faina se depoziteaza pe loturi care provin din acelasi macinis,livrata de aceeasi moara si avand aceleasi propreietati.Fiecare lot se identifica prin fisa lotului,in care sunt trecute principalele date referitoare la provenienta si calitatea fainii.

Faina folosita la prepararea produselor de patiserie se livreaza de la mori sub urmatoarele tipuri de ambalaje si greutati:

-faina tip 650 in saci de rafie sau de hartie in greutate de 40 si 50 kg,sau in pungi de hartie a 1 kg,ambulate cate 15 pungi intr-un pachet;-faina tip 550 in saci de rafie sau de hartie in greutate de 40 sau 50 kg;

-faina tip 480 in saci de rafie sau de hartie in greutate de 40 si 50 kg;

-faina tip 1300 si 1350 in saci de rafie sau de hartie in greutate 80 si 50 kg;

-faina tip 650 si 1350 mai poate fi livrata si in vrac,cu ajutorul mijloacelor de transport specializate,in acest sens.

2.Drojdia

Afanatorii folositi in industria produselor fainoase au drept scop sa produca un produs mai poros,mai crescut si cu miez mai fin.In functie de reteta,procesul tehnologic si natura produsului care se fabrica se foloseste un anumit afanator sau mai multi afanatori asociati,pentru ca efectul afanarii sa fie mai mare. Dupa natura afanatorilor folositi,afanarea poate fi:

-afanare biochimica;

-afanare chimica.

Afanarea biochimica se realizeaza cu ajutorul drojdiilor comprimate din specia Saccharomyces cerevisiae,care sub influenta enzimei zimaza,transforma zaharurile fermentescibile din faina in alcool etilic si CO2 si se aplica in procesul tehnologic de fabricare a painii,produselor de panificatie si mai putin pentru fabricarea biscuitilor etc. In industria de panificatie,de patiserie,cofetarie,alimentatia publica,cantine sau gospodaria casnica,drojdia se foloseste pentru afanarea aluaturilor preparate si coapte sau prajite.

Rolul drojdiilor este acela de a face aluatul mai pufos,mai voluminous din care,prin coacere sau prajire,sa se poata obtine un produs voluminos,cu miez dezvoltat,gust si aroma placuta,bine copt.In prezenta apei calde la 26 - 28C,drojdiile se trezesc din inactivitatea lor(in pachet sunt in stare de repaus,latenta)si in prezenta amidonului si a zaharurilor din faina(cantitati mici de glucoza si fructoza)sau a unor cantitati mici de zahar adaugat in faina respectiva de 1,5 2% fata de faina,incep sa activeze in prezenta oxigenului din aer,rezultand CO2 si apa,dupa schema:

C6H12O6 (glucoza) + 6O2 (oxigen)=6CO2 (dioxid de carbon) + 6H2O(apa) 674 calorii. Deci prin fermentare se degaja caldura si de aceea in timpul fermentarii aluatul se incalzeste.La temperatura de 26 - 28C,drojdiile activeaza moderat,la temperatura de 28 - 30C activeaza mai intens,iar la temperatura de 30 - 32C activitatea este foarte intensa.Cantitatea de gaze de care avem nevoie se degaja proportional cu cantitatea de drojdii adaugate si cu temperatura la care preparam aluatul.Mai trebuie tinut seama ca,cu cat aluatul este mai moale,cu atat activitatea drojdiilor este mai usurata,mai intensa si deci in final se obtine mai mult CO2. Acest proces de fermentare si afanare a aluatului in industria de panificatie poarta denumirea deafanare biochimica pentru ca la baza lui se afla reactii biochimice. In industria de panificatie si patiserie se foloseste pentru fermentare atat drojdia comprimata proaspata,cat si drojdia uscata.

a).Drojdia comprimata proaspata.Se livreaza de la fabricile de spirt sub forma de calupuri acoperite cu hartie pergaminata,in pachete de 0,500 kg,transportata in lazi din lemn sau din material plastic a cate 15-30 kg fiecare.

Pana la folosire,drojdia comprimata se pastreaza in camere sau dulapuri frigorifice,la temperatura de 2 - 4C,timp de maximum 7 zile,sau in incaperi curate,aerisite,ferite de umezeala si de mirosuri straine la temperatura de 4 - 10C.Lazile cu drojdie vor fi asezate pe stelaje,pentru a permite o buna aerisire.Pentru o buna pastrare si conservare,drojdia se va feri de umezeala;este neindicata pastrarea drojdiei direct pe gheata.

In timpul iernii,atat pe timpul transportului,cat si al depozitarii,temperatura drojdiei nu trebuie sa coboare sub 0C,iar in sezonul cald sa nu depaseasca 10C.

b). Drojdia uscata.Se livreaza in saci de hartie sau in pungi.Pastrarea se asigura in incaperi curate,aerisite si uscate.In conditii de umiditate relativa scazuta,55 65%,si temperatura de 10 - 15C,drojdia uscata se pastreaza timp de 6 luni.c).Drojdia naturala.Se poate pastra 48 72 ore la temperatura de 2 - 4C,in saci de panza si o umiditate relativa de 70 85%.Inainte de folosire se aduce la temperatura de 28 - 30C.

d).Prospatura.Se poate pastra timp de 48 72 ore la temperatura de 2 - 4C,acoperita cu panza si la umiditatea relativa de 70 85%.Inainte de folosire se va aduce la temperatura de 28 - 30C. Drojdia comprimata folosita in procesul de fabricare a painii si produselor fainoase este alcatuita dintr-o aglomerare de celule de drojdie,separate la fermentarea alcoolica a melasei de sfecla de zahar,rezultata de la fabricarea zaharului.

Indicii dupa care se apreciaza calitatea drojdiei sunt:aspectul exterior(culoarea si consistenta),gustul,mirosul,durabilitatea,umiditatea si puterea de crestere.

Aspectul exterior.O drojdie buna trebuie sa se prezinte ca o masa compacta,care in ruptura sa formeze o suprafata striata;ea trebuie sa fie densa,nelipicioasa si la apasarea cu degetul sa prezinte o oarecare elasticitate.Culoarea trebuie sa fie cenusiu deschis cu nuanta galbuie uniforma.Drojdia veche pastrata in conditii corespunzatoare,formeaza la suprafata un strat de celule moarte. Mirosul si gustul sunt in stransa legatura,cu calitatea drojdiei.Mirosul usor de alcool sau de aluat proaspat si un gust placut de fructe sunt indicii ca drojdia este de buna calitate.

Stabilitatea la pastrare este o calitate importanta a drojdiei.Aceasta este dependenta de umiditatea drojdiei si de continutul ei in substante proteice.Drojdia este cu atat mai putin stabila cu cat umiditatea si continutul de substante proteice sunt mai mari.Umiditatea drojdiei comprimate trebuie sa fie de 75 77%.La o umiditate mai mare,drojdia este de calitate si se conserva greu. Puterea de crestere este principalul indice de calitate al drojdiei.Se poate determina prin metoda bilei.Pentru a se putea aprecia calitatea drojdiei,insusirile ei,se poate organiza in orice brutarie efectuarea acestei analize.

Dupa aceasta metoda s-a stabilit urmatoarea clasificare a drojdiei comprimate:

-drojdie de calitate foarte buna;

-drojdie de calitate buna;

-drojdie de calitate satisfacatoare;-drojdie de calitate nesatisfacatoare.

3.Sarea comestibila Sarea folosita in industria de patiserie se livreaza in saci de 40 50 kg.Sortul cel mai indicat este sarea fina si extrafina.

Se va pastra in depozite curate si aerisite,bine inchise si ferite de umezeala,la temperatura de maximum 25C.Atat in depozit,cat si in salile de lucru,sarea se va pastra pe gratare din lemn,evitandu-se asezarea ei direct pe pardoseala.Atat in incaperea unde se pastreaza sarea,cat si in sala de lucru nu este permis sa vina in contact cu produse avand miros patrunzator.

4.Apa Apa ce se intrebuinteaza la fabricarea painii si produselor fainoase trebuie sa indeplineasca toate conditiile sanitare,pe care le are apa de baut si anume:

a).sa fie fara culoare,fara miros,fara gust particular si fara particule in suspensie;

b).sa fie lipsita de bacterii,intrucat temperatura la care ajunge miezul painii in timpul coacerii este sub 100C,iar sporii unor specii de bacterii nu sunt distrusi nici la 150C;

c).sa nu aiba o duritate prea mare(duritatea este determinata de sarurile de calciu si magneziu dizolvate in apa);

Duritatea apei nu trebuie sa fie mai mare de 20 grade.In cazul prelucrarii fainurilor slabe calitativ se poate folosi apa mai dura,intrucat sarurile pe care le contine influenteza favorabil asupra calitatii aluatului intarind glutenul si marindu-i elasticitatea.

Orice brutarie,la alegerea sursei de apa pentru fabricarea produselor fainoase,trebuie sa aiba avizul organelor sanitare care sunt in masura sa stabileasca conditiile de admisibilitate pentru consum industrial la fabricare a painii si produselor de patiserie. Pentru folosirea ei in procesul de productie trebuie incalzita la 32 - 55C.Apa nu trebuie sa depaseasca mai mult de 55C,intrucat peste aceasta temperatura inceteaza activitatea drojdiilor (se oparesc).Intucat apa este purtatoare de oxigen(din aer),foarte necesar activitatii drojdiilor in timpul fermentarii prospaturii,maielei si aluatului,nu este bine sa se incalzeasca apa peste 55C si apoi sa se raceasca,deoarece prin fierbere apa pierde oxigenul,cat si o parte din sarurile minerale pe care le contine.5.Zaharul Zaharul face parte din grupa produselor de indulcire.Aceasta grupa de produse se foloseste la majoritatea produselor fainoase,contribuind la ridicarea valorii nutritive,comunicand un gust si o aroma placuta precum si un aspect rumen acestora.Zaharul folosit curent in retetele de fabricatie este cel tos.Daca reteta prevede zahar pudra,acesta se pregateste din cel tos prin macinare in unitatile de panificatie,Din punct de vedere calitativ,zaharul tos trebuie sa aiba o granulatie intre 0,3 2,5 mm,culoarea alb-lucios,ca aspect cristale uscate nelipicioase,fara aglomerari;se admit maximum 3 mg impuritati metalice la 1 kg produs(particulele metalice nu trebuie sa depaseasca dimensiunea de 0,3 mm),cu gust dulce,continutul total de zaharoza raportat la substanta uscata minimum 99,75%,substante reducatoare maximum 0,05%,umiditatea maximum 0,10%,continutul total de substante minerale maximum 0,03%,solubilitatea in apa,solutie 10% sa fie clara,fara sedimente si fara miros. Zaharul se livreaza sub cele 3 forme solide:zahar cristal,zahar pudra si zahar bucati.Pentru industria de patiserie se utilizeaza zaharul cristal tos si pudra.Pentru industrie,zaharul se transporta in saci sau lazi.el se pastreaza in incaperi uscate,curate,fara miros si bine aerisite,cu o umiditate relativa de maximum 80%,si fara schimbari bruste de temperatura.In conditiile de mai sus,zaharul cristal tos se pastreaza in stare buna timp de 1 an,iar cel pudra cel putin 3 luni de la data fabricarii.Atat sacii cat si lazile se vor depozita pe gratare din lemn.6.Untul In industria de patiserie se folosesc atat grasimi lichide,cat si solidificate.

Dintre grasimile lichide,cele mai des folosite sunt:

-uleiul de floarea-soarelui;

-uleiul de soia;

-uleiul de bumbac;

-uleiul de floarea-soarelui in amestec cu uleiul de soia;

-uleiul de floarea-soarelui in amestec cu ulei de rapita.

Dintre grasimile solide sau solidificate,cele mai utilizate sunt:

a).grasimile de origine vegetala.Cea mai folosita este uleiul hidrogenat,care se comercializeaza sub denumirea de plantol.Plantolul este un ulei vegetal comestibil solidificat de consistenta untului sau a unturii si se livreaza in butoaie sau lazi din lemn,material plastic sau metal si pachete de 100 500 g si se vor pastra pe gratare sau stelaje,la locuri uscate,bine aerisite,ferite de lumina si de surse de caldura. Dintre grasimile solide animale,cele mai mult folosite sunt:

b).untura - se livreaza in lazi de metal sau lemn.

c).untul se livreaza in cutii de carton.

Untura,untul si margarina se pastreaza in camere sau dulapuri frigorifice,la temperatura de maximum 4C.

Pastrarea untului se face cu atat mai bine cu cat temperatura si umiditatea relativa este mai mica.La temperatura +2,+4C si la o umiditate relativa de 70 75%,untul se pastreaza maximum 10 zile;la temperatura de -12,-10C si la o umiditate relativa de 75 80%,untul se pastreza maximum 30 zile;la temperatura de -20,-15C si la o umiditate relativa de 80 85%,untul se pastreaza maximum 50 zile.

7.Ouale In industria produselor fainoase,ouale se folosesc la fabricarea produselor de patiserie,a produselor de simigerie,a cozonacilor si gogosilor etc pentru cresterea valorii nutritive,a proprietatilor fizice si organoleptice. Ouale folosite in industrie se prezinta sub urmatoarele sortimente:

-oua de gaina;

-melanj de oua de gaina;

-pulbere de oua.

Ouale de gaina se comercializeaza pentru industrie sub trei categorii:

-oua de gaina foarte proaspete(dietetice),livrate in termen de 5 zile de la ouat;

-oua de gaina proaspete,livrate dupa 5 zile de la ouat;

-oua de gaina conservate in coaja.

Dupa greutate,ouale de gaina se clasifica in trei clase:

-oua de gaina peste 50 g bucata;

-oua de gaina de la 40 g la 50 g;

-oua de gaina sub 40 g.

Ouale de 50 g si intre 40 si 50 g se vand la bucata,iar cele sub 40 g(considerate oua mici) se vand la kg.

Pentru admiterea oualor de gaina intregi la receptie,acestea trebuie sa indeplineasca urmatoarele conditii de admisibilitate:coaja sa fie nevatamata si curata pentru toate categoriile,inaltimea maxima a camerei de aer trebuie sa fie de 5 mm pentru ouale foarte proaspete,de 10 mm pentru cele proaspete si 1/5 din inaltimea oului pentru cele conservate,albusul transparent dens pentru ouale foarte proaspete,transparent cu foarte putin fluid pentru cele proaspete si cu putin fluid pentru cele conservate,galbenusul compact,centrat,fara contur precis,foarte putin mobil pentru ouale foarte proaspete,compact vizibil,putin mobil pentru cele proaspete si compact vizibil,mobil pentru cele conservate,cu miros si gust placut,caracteristic oului proaspat pentru cele foarte proaspete si proaspete si cu miros specific de conservare,pentru cele conservate. Melanjul lichid din oua de gaina proaspete.

Melanjul poate fi obtinut in 3 sortimente:

-melanj lichid din ou intreg;

-melanj lichid din galbenus;

-melanj lichid din albus.

Pentru admitere la receptie,melanjul lichid pasteurizat si congelat trebuie sa corespunda calitativ urmatoarelor proprietati organoleptice,fizico-chimice si microbiologice:

-melanjul lichid din oua intregi pasteurizat si congelat,trebuie sa aiba suprafata neteda,prezentand o ridicatura la centru,caracteristica congelarii,de consistenta tare,cu miros si gust caracteristic oualor proaspete,de culoare galben-deschis pana la galben-portocaliu;prin batere,melanjul spumeaza,umiditatea maximum 76%,grasimea totala minimum 9,5%,pH 6,5 7.-galbenusul lichid pasteurizat si congelat trebuie sa aiba suprafata neteda,cu o ridicatura la centru specifica congelarii,de consistenta tare,cu miros si gust de oua proaspete,de culoare galben pana la galben-portocaliu;prin batere spumeaza,umiditatea maximum 56%,grasimi totale minimum 2,4%,pH 5,0 - 7,0.Pentru continutul maxim de 200000 microorganisme aerobe sau maxim 10 bacterii coliforme la 1 g melanj,se poate folosi in procesul de fabricare a acelor produse fainoase care sufera un tratament termic de minimum 15 minute la temperatura de 80C.

-pentru albusul lichid pasteurizat si congelat suprafata este neteda,prezinta o ridicatura la centru caracteristica congelarii,consistenta tare,gust si miros caracteristic de oua proaspete,de culoare alb-galbuie,umiditatea maximum 90%,grasimi totale maximum 0,4%,pH 5 6,inaltimea de spumare minimum 120 mm;se admite aceeasi incarcatura microbiana ca la galbenusul lichid pasteurizat si congelat.

Praful de oua.O alta forma sub care se folosesc ouale in industria produselor fainoase,este a prafului de oua.Praful de oua se livreaza industriei in 3 sortimente:

-praf de oua intregi;

-praf de galbenus;

-praf de albus.

Pentru receptia calitativa,praful de oua trebuie sa corespunda urmatoarelor conditii de admisibilitate organoleptica:praful de oua sa fie o pulbere fina omogena,fara aglomerari stabile,fara particule arse si fara impuritati pentru toate sortimentele,de culoare galben-deschis pana la galben portocaliu pentru praful de oua intregi,galben portocaliu pentru praful de galbenus si alb curat pentru praful de albus,cu gust si miros caracteristic de oua pasteurizate,placut,pentru toate sortimentele.

Proproietati fizico-chimice si microbiologice ale oualor praf:

-pentru praful din oua intregi,umiditatea maximum 5,0%,grasimi totale minimum 38%,acizi grasi liberi in grasime exprimati in acid oleic maximum 4,0%,pH 8,0 - 9,5 si solubilitatea in apa minimum 70%;

- pentru praful de galbenus,umiditatea maximum 4,0%,grasimi totale 58%,acizi grasi liberi in grasime exprimati in acid oleic maximum 4,0%,pH 6 7,5 si solubilitatea in apa minimum 70%;-pentru praful de albus,umiditatea maximum 8%,grasimi totale maximum 0,4%,pH 5 7,inaltimea spumei fara zahar minimum 125 mm, solubilitatea in apa minimum 70%.

Pentru toate sortimentele de praf de oua,numarul total maxim de microorganisme aerobe admise la 1 g produs este de 5000,nu se admite prezenta bacteriilor coliforme in 0,1 g produs sau Salmonella in 50 g produs. Praful de oua,din toate sortimentele,care contine maximum 200000 microorganisme aerobe si maximum 10 bacterii coliforme,poate fi folosit la prepararea produselor fainoase,numai daca inainte de a fi consumate sufera un tratament termic de 15 minute la temperatura de minimum 80C.Pe eticheta ambalajelor acestor loturi de oua praf se va scrie vizibil:Se foloseste la prepararea produselor care sufera un tratament termic de minimum 15 minute la temperatura de minimum 80C.

Acest sortiment de oua se livreaza in lazi izolate sau saci de plastic,care conserva in bune conditii produsul.Ouale deshidratate se pastreaza in incaperi uscate,aerisite,fara lumina,la temperatura de 10 - 15C si umiditatea relativa de maximum 70%.Lazile sau sacii cu produse se aseaza pe gratare sau stelaje.8.Materiile auxiliare(esenta de vanilie,esenta de lamaie,mac) Materiile auxiliare folosite in industria de patiserie industriala sunt:macul,susanul,vanilie,vanilina,esente,cuisoare,scortisoara,piper,afanatori si diverse arome. Intrucat de modul cum se depoziteaza si se conserva aceste materii auxiliare,depinde si mentinerea calitatii lor,se da o mare importanta acestei faze si operatiuni.

a).vanilia si vanilina.Se pastreaza in ambalaje de polietilina introduse in cutii metalice sau din carton presat.

b).esentele si aromele.Se pastreaza in vase din sticla bine etansate si sigilate.c).afanatorii.Bicarbonatul de sodiu,bicarbonatul de amoniu,azotatul de amoniu,sulfatul de amoniu,acidul ascorbic etc.,se ambaleaza in cutii de carton,saci de hartie,cutii din poliesteri,cutii de tabla cositorita,saci de polietilena,lazi din lemn captusite cu hartie si in borcane de sticla inchise etans si se pastreaza in incaperi uscate cu o umiditate relativa de maximum 75% si o temperatura de 20C.

d).cuisoarele,scortisoara,piperul,enibaharul etc.Se pastreaza in saci de hartie,de rafie,in lazi sau butoaie din lemn,la o umiditate relativa de maximum 75% si o temperatura de 15 - 20C.Umiditatea produselor la ambalare si depozitare nu trebuie sa depaseasca 12 14%.

e).macul,susanul si chimenul.Se pastreaza in saci de rafie sau de hartie,in conditii similare.

Pregatirea materiilor prime1.Pregatirea fainii Inainte de a fi folosita in procesul de prelucrare a produselor de patiserie,faina se cerne si daca este cazul,se incalzeste.

a).cernerea fainii-se face cu dublu scop:

-prin cernere se elimina eventualele corpuri straine ce au patruns in faina dupa macinare,in timpul ambalarii,transportului sau pastrarii;

-tot prin cernere se urmareste o uniformizare a intregii cantitati de faina si o aerisire.Prin aerisire,faina se omogenizeaza si se oxideaza,producandu-se o maturizare.Faina se cerne prin cernatoare mecanice prevazute cu site ale caror ochiuri sa fie cuprinse intre 1,5 2 mmb).incalzirea fainii-in perioadele reci,cand depozitele nu sunt incalzite,faina dupa cernere sau inainte de cernere,se incalzeste.Incalzirea se poate face fie prin instalatii speciale sau prin aducerea sacilor cu faina in incaperile de lucru incalzite,cu 20 24 ore inainte de folosire in procesul de productie. Inainte de folosire,faina este bine sa aiba o temperatura de 25 - 28C.Daca,la folosire,faina are o temperatura mai joasa de 25C,se influenteaza negativ desfasurarea procesului tehnologic de pregatire a produselor de patiserie,iar produsele obtinute sunt de calitate necorespunzatoare,tari,nedezvoltate,cu volum redus,mai putin crocante si insuficient de afanate.

Pentru produsele de specialitate si patiserie se foloseste faina alba,rareori faina semialba sau integrala.

In scopul de a obtine o faina cat mai uniforma din punct de vedere al proprietatilor de panificatie,se efectueaza amestecarea fainurilor in functie de calitatea si cantitatea glutenului.De obicei,la prepararea maielei se utilizeaza faina mai buna,iar la prepararea aluatului faina mai slaba calitativ.

2.Pregatirea drojdiei a).Inainte de folosire in procesul de fabricatie,drojdia comprimata se pregateste sub forma de emulsie.Intr-o galeata din material plastic se introduc 5 litri apa calda,la temperatura de 30 - 35C,in perioada rece si la 25 - 35C in perioada calda.In aceasta apa se lasa drojdia 3 5 minute,dupa care se amesteca pana se obtine o suspensie uniforma.La acest amestec se mai adauga 2 kg de faina,ca hrana pentru drojdie.Emulsia de drojdie se va pregati cu 15 25 minute de prepararea prospaturii sau a maielei.b).Drojdia din import se faramiteaza direct in cuva,fara a fi emulsionata.

c).Drojdia uscata-datorita umiditatii scazute,activitatea acesteia nu poate fi reluata asa cum se intampla cu drojdia comprimata proaspata,la contactul cu apa calda.De aceea pentru ca sa inceapa sa fermenteze ii trebuie un timp mai indelungat.In acest caz se procedeaza astfel:se pune apa intr-o galeata si se amesteca 1 2 minute,dupa care se lasa la fermentat timp de inca 45 50 minute.Temperatura amestecului drojdie-apa-faina trebuie sa fie 27 - 28CDaca dupa 45 60 minute,fermentarea nu este suficienta,se mai poate prelungi timpul de fermentare cu inca 15 30 minute.Proportia drojdie uscata-apa va fi de 1 la 5(la o parte drojdie-5 parti apa).

d).prospatura din faina neagra.Prospatura se prepara din 8 kg faina,4 litri de apa si 0,1 kg drojdie comprimata.Se framanta 7 8 minute si se lasa la fermentat timp de 300 minute la temperatura de 26 - 29C.Aciditatea finala este de 8 9 grade de aciditate.

e).prepararea prospaturii din faina semialba.Prospatura din faina semialba se prepara din 10 kg faina,4 litri apa si 0,2 kg drojdie comprimata.Se framanta timp de 8 9 minute si se lasa la fermentat timp de 300 360 minute la temperatura de 27 - 29C.Aciditatea finala este de 8 9 grade.f).prepararea prospaturii din faina alba.Prospatura din faina alba se prepara din 8 kg faina,4 litri apa si 0,3 kg drojdie comprimata.Se framanta timp de 8 9 minute si se lasa la fermentat timp de 320 360 minute la temperatura de29 - 30C.Aciditatea este de 2,5 3,5 grade.

g).prepararea drojdiei naturale.Maiaua naturala se prepara din faina si apa.Procesul tehnologic de preparare a maielei naturale se desfasoara in doua faze:

-faza I:se prepara din 2 kg maia veche,1,6 litri apa si 1,5 kg faina.Se framanta la un malaxor mic de laborator cu doua viteze:la inceput se framanta cu viteza I timp de 10 minute si apoi cu viteza a II-a 5 minute.

Se mai adauga inca 1,5 kg faina si se framanta cu viteza I timp de 15 minute si se lasa la fermentat timp de 3 ore,la temperatura de 20 - 22C;

-faza a II-a:maia veche din faza I 4 kg,faina 3 kg si apa 3,2 litri se framanta cu viteza I a malaxorului tip laborator timp de 5 minute si apoi cu viteza a II-a inca 5 minute.Dupa 10 minute se adauga 3 kg faina si se framanta cu viteza I,5 10 minute.Se lasa la fermentat 48 ore.Aciditatea dupa 24 ore este de 8 9 grade,dupa 48 ore de 10 11 grade.

3.Prepararea solutiei de sare La majoritatea produselor de patiserie se foloseste sarea fina si extrafina.Inainte de folosire se cerne,in vederea eliminarii eventualelor corpuri straine si a eliminarii eventualelor conglomerate ce s-au format in timpul depozitarii.

La produsele a caror reteta prevede apa,sarea se dizolva in prealabil.Solutia de sare se prepara astfel:intr-o galeata din tabla sau din material plastic se introduce sarea necesara unei sarje de aluat si peste ea se toarna 8 litri de apa.Pentru dizolvarea sarii se agita acest cu o lopatica din lemn.Solutia de sare se va prepara cu 15 20 minute inainte de folosire.Temperatura apei pentru solutia de sare trebuie sa fie de 30 - 35C.Solutia de sare se filtreaza printr-o sita pentru retinerea impuritatilor insolubile.

4.Pregatirea apei La produsele la care se foloseste apa,se cere ca aceasta sa aiba o temperatura care sa nu depaseasca 30 - 40C,in functie de compozitia produsului.In vederea obtinerii unor produse afanate si cu volum mare,apa se incalzeste numai cu 15 20 minute inaintea folosirii ei.Nu este recomandat sa se incalzeasca apa cu mai mult timp inainte sau sa se fiarba si apoi sa se raceasca in vederea obtinerii temperaturii dorite,intrucat in acest fel isi pierde o parte din oxigen.5.Prepararea zaharului Zaharul tos se dizolva in apa sau lapte si se incalzeste la temperatura de 30 - 40C.Atunci cand este cazul,zaharul tos se macina si se cerne.6.Prepararea grasimilor(untul) Inainte de folosire,grasimile se strecoara si se incalzesc la temperatura ceruta de produsul care se prepara:

-uleiul se incalzeste si se dozeaza;

-untul,untura,margarina si plantolul se aduc la punctual de alunecare sau se incalzesc la o temperatura mai ridicata,in functie de produsul care se prepara.

7.Prepararea oualora).se folosesc exclusiv oua de gaina proaspete,fiind categoric interzisa utilizarea oualor de rata,care mai pot fi,in mod natural contaminate cu germeni capabili sa produca toxiinfectii.

La selectionare se inlatura si ouale ciocnite sau scurse.

Se introduc ouale intr-un bazin cu solutie alcalina de 0,5% carbonat de sodiu la temperatura de 35 - 45C.

Dupa inmuiere,triere si spalare,ouale se trec intr-o solutie de clorura de var de 2%,timp de 5 minute,apoi se clatesc cu apa de la robinet;ouale suspecte,cu miros strain,cu albus lichefiat sau amestecat cu galbenusul,se pun intr-un vas separat si nu vor fi folosite in fabricatie. In cazul in care in sarja de 5 10 oua a scapat o mica cantitate din oul suspect,se arunca intreaga sarja,cunoscand ca o cantitate cat de mica de ou necorespunzator impurifica intreaga sarja.Inainte de folosire,ouale se bat la un batator special si se transforma intr-un melanj uniform.b).melanjul de oua congelat se aduce in camera de lucru,in vederea aducerii acestuia la temperatura camerei,dupa care se omogenizeaza la un batator si se poate folosi la prepararea produselor.

Melanjul de ou lichid pasteurizat si congelat care a corespuns normelor microbiologice,poate fi folosit in cel mult o ora de la decongelare,pentru pregatirea produselor care nu sufera un tratament termic,cum ar fi crema,maioneza sau inghetata.

Melanjul de ou lichid sau praful de oua care contine la 1 g produs maximum 200000 microorganisme aerobe si maximum 10 bacterii coliforme,pot fi folosite la prepararea unor produse numai daca acestea sufera un tratament termic de minimum 15 minute la 80C.Imediat dupa decongelare,produsele trebuie sa aiba proprietati organoleptice(gust si miros),chimice si microbiologice indicate in norma interna.c).pulberea de oua,dupa dozare,se amesteca cu laptele prevazut in reteta sau cu apa necesara.Se amesteca apoi cu un malaxor sau batator pana cand se obtine o pasta uniforma.

Atat melanjul,cat si praful de oua se va folosi imediat dupa preparare;nu se va lasa de la un schimb la altul sau de pe o zi pe alta.8.Prepararea macului Macul se separa de impuritati.Daca este cazul se spala si se usuca.Daca reteta o impune,macul se macina,se fierbe si se amesteca cu zahar.

9.Pregatirea materiilor auxiliarea).vanilia si vanilina se dizolva in lapte sau apa;

b).esentele se amesteca de asemenea cu laptele sau apa;

c).cuisoarele,scortisoara sau piperul se macina pana la finetea ceruta de reteta;

d).aromele se amesteca cu apa sau laptele prevazut in reteta;

e).afanatorii prevazuti in reteta se dizolva in apa,alcool sau lapte;

f).extractul de malt se aduce la temperatura camerei si se amesteca cu apa sau laptele prevazut in reteta. Schema de operatii unitare a procesului tehnologic Metode de preparare a aluatuluiSchema de operatii unitare a procesului tehnologic. Procesul tehnologic de fabricare a painii constituie un ansamblu de operatii,in urma carora materiile prime si auxiliare sunt transformate in produs finit.Schema de operatii unitare reprezinta succesiunea operatiilor tehnologice in care acestea intervin in procesul de preparare a painii.

Operatiile tehnologice pot fi grupate astfel:

-operatii de control calitativ si cantitativ,depozitare,pregatire si dozare;

-operatii de fabricare a painii,care,la randul lor,se impart in:

-operatii de prelucrare a aluatului;

-coacerea aluatului;

-depozitarea painii.

Controlul calitativ si cantitativ.Materiile prime si auxiliare sosite in fabrica sunt mai intai supuse unui control calitativ si cantitativ.De rezultatele acestui control depinde acceptarea sau neacceptarea lor.

Depozitarea.Odata acceptate,materiile prime si auxiliare sunt descarcate din mijloacele de transport si depozitate.Depozitarea are rolul de a crea un stoc tampon,pentru a asigura continuitatea fabricatiei,indiferent de ritmul de aprovizionare.Operatia se face in conditii specifice fiecarei materii prime si auxiliare,astfel ca aceasta sa-si pastreze cat mai bine calitatea initiala si sa nu aiba loc pierderi.

Pregatirea.In momentul introducerii in fabricatie,materiile prime si auxiliare sunt supuse unor operatii de pregatire,care sunt diferite,in functie de materia prima sau auxiliara.De regula,inainte de a fi prelucrate(conditionate),materiile prime si auxiliare sunt din nou supuse unui control calitativ. Dozarea.Pregatirea materiilor prime si auxiliare este urmata de dozarea lor,conform retetei de productie.

Schema-cadru de operatii unitare a procesului tehnologic de preparare a painiiFaina Apa Drojdie Sare Materii auxiliare

Receptie calitativa si cantitativa

Depozitare

Pregatire

Dozare Framantare aluat Fermentare aluat

Reframantare Divizare

Premodelare

Repaus intermediar

sau fermentare intermediara

Modelare finala

Fermentare finala Crestare-marcare

Coacere Spoire

Receptie-sortare

Ambalare

Depozitare

Livrare Metode de preparare a aluatului Prepararea aluatului reprezinta una din fazele cele mai importante ale procesului tehnologic de fabricare a painii si a produselor de panificatie.Calitatea aluatului obtinut dupa framantare si fermentare,influenteaza in mod direct calitatea painii rezultate.

Prepararea aluatului se poate efectua prin doua metode:

-metoda directa;

-metoda indirecta.

Metoda directa

Aceasta metoda consta dintr-o singura faza.Aluatul se prepara prin amestecarea(framantarea) dintr-o data a intregii cantitati de faina,drojdie,sare,apa. Metoda prezinta avantajul de a fi cel mai simplu si mai rapid procedeu de preparare a aluatului.Dezavantajul acestei metode consta in folosirea unei cantitati mari de drojdie,de cca. 3 ori mai mult fata de metoda indirecta,iar painea este mai putin gustoasa datorita timpului de fermentatie mai redus,iar miezul are pori mari si neuniformi.Datorita aciditatii reduse,painea preparata prin aceasta metoda se poate imbolnavi mai repede de boala intinderii(Baccilul Mezentericus).Aceste defecte se corecteaza prin folosirea amelioratorilor adecvati calitatii fainurilor. Metoda directa s-a extins in tara noastra dupa anul 1989,cand s-au dezvoltat brutariile de cartier.

Metoda indirecta Aceasta metoda de preparare a aluatului consta in pregatirea prealabila a unor semifabricate intermediare ca prospatura si maia,din care apoi se prepara aluatul propriu-zis.

Cand se lucreaza cu maia si aluat,metoda se numeste bifazica(in doua faze),iar cand se folosesteprospatura,maia si aluat,atunci metoda se numeste trifazica(in trei faze).

Prepararea prospaturii si maielei are drept scop atat inmultirea celulelor de drojdie,care afaneaza prin fermentare in mod corespunzator aluatul,cat si obtinerea unor produse secundare de fermentare in special acid lactic,care imbunatateste insusirile aluatului prin intarirea glutenului si reducerea activitatii enzimelor proteolitice(care degradeaza substantele proteice din aluat).

Painea preparata prin metoda indirecta cu prospatura sau maia are un gust si o aroma mai placuta,iar datorita aciditatii mai ridicate,se reduce posibilitatea imbolnavirii acesteia.De asemenea,miezul painii are o porozitate uniforma.Acest procedeu are o flexibilitate tehnologica mai mare,avand posibilitatea inlaturarii unor eventuale greseli,in special in cazul prelucrarii fainurilor slabe. Dezavantajele metodei indirecte de preparare a aluatului constau in:sporirea numarului de utilaje necesare,a numarului de operatii tehnologice(dozarea materiilor prime,framantarea si fermentarea repetandu-se la fiecare faza),precum si marirea duratei totale a ciclului de fabricatie.

Procesul bifazic(din metoda indirecta).

Acest procedeu tehnologic consta in existenta a doua faze:maia si aluat.Cand se prelucreaza faina cu proprietati medii de panificatie,la prepararea maielei se utilizeaza 50 % din cantitatea totala de faina necesara prepararii aluatului.

Pentru fainurile slabe,la prepararea maielei se utilizeaza 30 40% din cantitatea totala,adica se prepara o maia mica,diminuandu-se in acest fel cantitatea de faina supusa actiunii enzimelor proteolitice. Pentru fainurile foarte bune se utilizeaza la maia 55 60% din cantitatea totala de faina,adica se prepara o maia mare.

Parametrii tehnologici ai maielei sunt:

-consistenta;

-temperatura;

-timpul de framantare;

-timpul de fermentare;

-aciditatea.

Consistenta maielei este in functie de calitatea fainii.La fainurile slabe,consistenta maielei este mai mare,folosind nimai 30% din cantitatea totala de apa,in scopul incetinirii degradarii glutenului de catre enzimele proteolitice si favorizarii acumularilor de acid lactic,care are o actiune pozitiva asupra insusirilor fizice ale aluatului,intarindu-l. La prepararea maielei din fainuri cu proprietati medii de panificatie,se utilizeaza 45 50% din totalul de apa,iar la fainurile foarte bune,consistenta maielei este mai mica deoarece cantitatea de apa reprezinta 60% din capacitatea de hidratare a fainii.

Temperatura maielei se stabileste tinand cont de influenta acesteia asupra inmultirii drojdiei si a insusirilor aluatului.

La prelucrarea fainurilor slabe,temperatura initiala a maielelor trebuie sa fie de 25 - 27C,iar pentru fainurile bune se recomanda temperaturi de 29 - 30C.

In timpul fermentarii maielei,temperatura acesteia creste cu cca. 1 - 2C,deoarece fermentatia alcoolica,care are loc,se produce cu degajare de caldura. Timpul de fermentare a maielei,cand faina se amesteca cu apa si drojdia,formand o masa omogena este de 6 10 minute.La fainurile de calitate slaba,timpul de framantare a maielei este de 6 7 minute,iar pentru fainurile bune,acesta este de 9 10 minute.

Timpul de fermentare a maielei este de 90 180 minute,fiind in functie de sortimentul de faina si de calitatea acesteia.Pentru fainurile slabe,durata de fermentare a maielei este de 90 120 minute,pentru fainurile foarte bune 120 150 minute,iar pentru fainurile puternice 150 180 minute.

Pentru fainurile albe,timpul de fermentare a maielei este mai mare decat pentru fainurile semialbe si negre.Aprecierea sfarsitului fermentarii se face prin metode practice,organoleptice si apoi se verifica prin determinarea aciditatii maielei,la punctul de laborator amenajat in sala de fabricatie. In timpul fermentarii maielei se observa ca volumul acesteia creste si partea superioara se bombeaza,atingand un punct maxim,dupa care volumul scade. Momentul optim al sfarsitului fermentarii maielei este acest punct maxim,care practic se determina astfel:se creeaza o gaura in maia,rupand o bucata din aceasta si se miroase imediat in acest loc.Daca gazele ce se degaja au miros placut de alcool,inseamna ca maiaua este suficient fermentata.Daca mirosul este putin sesizat si cu nuanta de fructe proaspete,maiaua nu este fermentata,iar daca mirosul este puternic,intepator de otet,maiaua a deposit punctual optim de fermentare,situatie ce trebuie evitata,deoarece conduce la obtinerea de paine de slaba calitate.

Aciditatea maielei suficient fermentate este de 3 4 grade,in cazul prepararii acesteia dein faina alba,5 6 grade pentru faina semialba si 6 7 grade pentru faina neagra.

La sfarsitul fermentarii maielei,consistenta se reduce,aspectul porilor in ruptura fiind uscat.

Procesul trifazic(din cadrul metodei indirecte).

Acest procedeu tehnologic consta din prepararea in trei faze:prospatura,maia si aluat.Procedeul trifazic se utilizeaza in special la prelucrarea unor fainuri de calitate slaba,nematurizata,sau care provin din grau nou,din boabe intepate de plosnita graului sau din grau incoltit. Prospatura se obtine din 5 10 % din faina necesara prepararii aluatului,apa si drojdie.Intrucat consistenta prospaturii este mai mare decat a maielei,se favorizeaza acumularea aciditatii,care incetineste actiunea enzimelor proteolitice de degradare a glutenului.Consistenta prospaturii este mai mare si datorita faptului ca timpul de fermentare este mai mare,ajungand la 5 6 ore.

Framantarea prospaturii dureaza 5 6 minute.Temperatura initiala este de 27 - 30C.

Aciditatea prospaturii trebuie sa fie de:

3 4 grade pentru faina alba;

6 7 grade pentru faina semialba;

8 9 grade pentru faina neagra.

Folosirea prospaturii se mai recomanda,de asemenea,in perioada de vara in vederea evitarii imbolnavirilor painii cu Bacillus Mezentericus. Recunoasterea sfarsitului fermentarii prospaturii se face la fel ca la maia.

Prospatura,maiaua si aluatul se numesc semifabricate.

Fazele intermediare de preparare a aluatului(prospatura si maia)constituie medii prielnice in care se inmultesc celulele de drojdie,necesare afanarii aluatului,precum si acumularii de substante care contribuie la formarea gustului painii.

Pentru aceasta,trebuie ca fermentarea semifabricatelor sa se desfasoare in conditii optime de temperatura,consistenta,aciditate si intr-un interval de timp.

Tot in scopul asigurarii unei fermentari corespunzatoare a semifabricatelor la prepararea primei faze(prospatura sau maia,in functie de procedeul folosit),se adauga o anumita cantitate din maiaua anterioara,deja fermentata,denumita bas,care constituie mediul cu aciditatea necesara inmultirii drojdiilor proaspete folosite la aceasta faza.

Prospatura se adauga la prepararea maielei in cantitatea de 8 10 kg la un cazan de 150 kg paine,respectiv la o maia preparata din 60 kg faina.

1.Framantarea aluatuluiAluatul se prepara din maiaua fermentata din care s-a retinut basul necesar prepararii maielei noi,la care se adauga restul de faina si apa precum si sarea necesara,dizolvata in apa. Prin framantarea aluatului,pe langa omogenizare se urmareste si obtinerea unor proprietati fizice si sructurale care sa permita acestuia o comportare optima in timpul divizarii,modelarii.dospirii si coacerii,astfel incat painea fabricate sa fie de buna calitate.

Framantarea aluatului dureaza 10 20 minute si este conditionata de calitatea fainii si tipul malaxorului(cu viteza lenta sau rapida).

Aluatul preparat din faina slaba se framanta mai putin,pentru a nu se distruge sructura si elasticitatea glutenului,pe cand cel din faina un timp mai indelungat(pana la 30 minute)spre a slabi rezistenta glutenului si mari elasticitatea lui. Rolul principal la formarea aluatului din faina de grau il are glutenul,care absoarbe o mare cantitate din apa ce se foloseste la framantare.

Glutenul format in aluat conditioneaza in mare masura proprietatile fizice specifice ale aluatului,adica elasticitatea si vascozitatea.La formarea glutenului,acesta absoarbe o cantitate dubla de apa fata de greutatea lui.

Actiunea mecanica de framantare a aluatului imbunatateste proprietatile lui fizice,contribuind la accelerarea umflarii glutenului si la formarea scheletului elastic al aluatului. Continuarea framantarii aluatului dupa ce a atins elasticitatea optima duce la inrautatirea calitatii lui datorita faptului ca se distruge scheletul glutenului.Acest lucru apare mai accentuat in cazul fainurilor de calitate slaba,de aceea timpul de framantare a aluatului este mai mic comparativ cu al fainurilor bune si foarte bune. Aluatul preparat din faina foarte buna trebuie framantat timp mai indelungat,iar pe parcursul fermentarii se reframnta de 1 2 ori timp de un minut,pentru proprietatilor elastico-vascoase optime.Aprecierea sfarsitului framantarii aluatului se face organoleptic de catre muncitorul brutar.Se considera un aluat bine framantat atunci cand el este omogen,consistent,uscat la pipait,elastic si se dezlipeste usor de bratul malaxorului si de peretele cazanului in care se framanta.

Operatia de framantare se realizeaza in malaxoare.

Malaxorul

Schita malaxorului

1. cuv

2. lagr axial-radial

3. crucior

4. mner de conducere

5. plac de fixare

6. limitator de curs

7. coroan

8. pinion

9. bra de frmntare

10. arbore motor electric

Fermentarea aluatului Fermentarea are drept scop obtinerea unui aluat bine afanat,din care sa rezulte painea cu volum mare,cu miez elastic si uniform pentru a fi usor asimilat de organismul uman. Tot in timpul fermentarii,in aluat se acumuleaza diferiti produsi care conditioneaza gustul si aroma specifica painii.

Modul in care se realizeaza fermentarea determina calitatea painii coapte. In timpul fermentarii aluatului au loc aceleasi procese ca si la maia-inmultirea drojdiilor si fermentatia alcoolica cu degajare de dioxid de carbon,alcool etilic si o anumita cantitate de caldura.Spre deosebire de prospatura si maia,unde predomina procesul de inmultire a drojdiei,in aluat predomina procesele de fermentare alcoolica. Durata fermentarii aluatului este de 10 30 minute si depinde de calitatea fainii si de sortul de faina.La faina slaba,durata fermentarii aluatului este mai redusa decat la faina buna si foarte buna.La aluatul preparat din faina alba,durata fermentarii este mai mare decat la cel preparat din faina semialba si neagra.

Fermentarea aluatului are loc in cazanele in care se framanta aluatul.Dupa framantare se acopera in mod obligatoriu cazanul de aluat cu o husa din panza alba pentru a se feri suprafata acestuia de curentii de aer si de a crea un microclimat favorabil fermentatiei alcoolice.De asemenea,se asigura o igiena corespunzatoare procesului tehnologic de fabricare a painii.Reframantarea aluatului In timpul fermentarii aluatului este necesar sa se efectueze unele reframantari de cate 1 minut,in functie de sortul si calitatea fainii.

Reframantarea aluatului are drept scop eliminarea unei parti din dioxidul de carbon acumulat in aluat,care incetineste activitatea drojdiei sub presiunea bulelor de gaze.Odata cu eliminarea partiala a gazelor si cu oxigenarea aluatului,drojdiile se reactiveaza,devin mai viguroase,structura aluatului se imbunatateste,devenind mai elastic si mai rezistent la rupere.

Numarul si durata reframantarilor aluatului este in functie de sortul si calitatea fainii.La fainurile de calitate slaba se recomanda cel mult o reframantare de maximum 1 minut,iar uneori aluatul nu se reframanta deoarece inrautateste calitatea acestuia.La fainurile foarte bune se vor efectua 1 2 reframantari de 1 2 minute fiecare.

Aluatul fermentat ajuns la maturitate este supus prelucrarii,care cuprinde urmatoarele operatii:divizarea in bucati,predospirea,modelarea si dospirea finala.

2.Prelucrarea aluatuluiPrelucrarea aluatului

2.1.Divizarea aluatului Divizarea consta in impartirea aluatului in bucati de o anumita greutate,in functie de greutatea nominala a painii.Dupa gradul de inzestrare cu utilaje a brutariilor,prelucrarea se realizeaza atat pe cale manuala sau semimecanizata in unitatile mici si mijlocii,cat si pe cale mecanizata,in fabricile mari.

Divizarea manuala a aluatului consta in taierea cu gripca,din masa de aluat aflata in cuva sau rasturnata pe masa de divizare-modelare(numita si tabla),a unor bucati de greutatea necesara,care apoi se ajusteaza pe cantarul-terezie sau pe balanta de brutarie. Divizarea mecanica se executa cu masini care impart aluatul in bucati de o anumita greutate,dinainte stabilita,care apoi este contolata prin sondaj,periodic,pe parcursul functionarii masinii,pentru a se respecta greutatea nominala a produselor fabricate.Precizia de lucru a masinilor de divizare este admisa intre limitele de +/-1,5% fata de masa bucatii de aluat.

2.2.Predospirea bucatilor de aluat Prin operatia de divizare,structura fizica a aluatului este partial distrusa,ceea ce inrautateste proprietatile fizice ale acestuia.In scopul refacerii structurii aluatului,trebuie ca bucatile divizate sa fie trecute la predospire sau dospirea intermediara.

La divizarea manuala,predospirea se realizeaza prin repauzarea bucatilor de aluat timp de 3 5 minute pe masa de modelare sau in predositoare special construite cu benzi. 2.3.Modelarea aluatului Modelarea bucatilor de aluat,operatie care permite obtinerea formei estetice a produsului,cat si o structura uniforma a miezului prin eliminarea golurilor mari formate in timpul fermentatiei,se executa fie manual-in brutarii mici si mijlocii-,fie mecanizat-in cele mari,care aplica o tehnica moderna.Tehnica modelarii este legata de formele variate ale produselor ce se fabrica.Astfel,in cazul painii,modelarea consta in rotunjirea bucatilor de aluat,alungirea sau rularea lor,iar pentru produsele de franzelarie,modelarea consta,de regula,in impletirea sub diferite forme a bucatilor de aluat transformate in fitiluri,sau modelarea in forma de corn,chifle,batoane etc.,in functie de sortiment.

Modelarea manuala se executa de catre muncitorul modelator(tablagiu),care,printr-o tehnica speciala,folosind masa de modelare,de bucatilor de aluat forma impusa de sortimentul ce se fabrica.Modelarea se executa astfel incat sa se obtina suprafata neteda a bucatilor de aluat si incheietura corecta,iar in cazul impletiturilor,cornurilor,covrigilor si altor produse speciale,aspectul artistic necesar.Masina modelat rotund

Produse de panificaie prin mpletire din 2, 3, 4, 5 fitiluri

Produse de panificaie

Modelarea in forme speciale,prin impletirea artistica a unor fitiluri de aluat,necesita o anumita maiestrie din partea brutarului.Fitilurile se obtin direct din bucatile mici de aluat sau din aluatul modelat in forma de cornuri care,apoi se alungesc prin presare si rostogolirea sub palme,pe masa de modelare,rezultand fitilurile.Numarul fitilurilor variaza de obicei intre 2 si 5,depinzand de forma produsului ce urmeaza a se realiza. In cazul in care se fabrica produse de franzelarie presarate cu mac,chimen,susan,operatia de presarare se executa dupa modelarea bucatilor de aluat.

Modelarea mecanica se realizeaza cu ajutorul unor masini care,mai ales in cazul produselor de franzelarie,executa concomitant operatia de divizare a aluatului si crestare a chiflelor.

2.4.Dospirea finala Dospirea finala a aluatului este o operatie care se executa dupa ce bucatile de aluat au fost modelate,in forma definitive,fie rotunda,fie sub forma de franzela.

Prin modelare,o parte din CO2 si din aerul continut in bucata de aluat este eliminata,din care cauza acesta trebuie supus din nou uneifermentari prin care i se reface structura poroasa si astfel miezul produselor se afaneaza,iar volumul lor se dezvolta.

Durata dospirii finale este cuprinsa intre 30 60 minute,ea depinzand de greutatea produsului (fiind mai mica la produsele de greutate mica si invers),compozitia aluatului,calitatea fainii si conditiile de dospit (temperatura si umiditatea aerului din dospitor). Nerespectarea duratei optime de dospire finala conduce la diminuarea calitatii painii.

Cand dospirea finala a bucatilor de aluat este insuficienta,painea capata forma bombata,cu crapaturi laterale,iesiri de miez,porozitate neuniforma,cu pori alungiti vertical.

Prelungind dospirea peste timpul optim,rezulta paine aplatizata,iar miezul are porii orientati orizontal.Dospirea finala se efectueaza intr-un mediu cald si umed,temperatura fiind de 30 - 35C,iar umiditatea relativa a aerului de 75 85%.

Aceste conditii sunt necesare pentru a favoriza fermentatia si a evita uscarea suprafetei bucatilor de aluat si formarea unei cruste nedorite,care conduce in timpul coacerii la craparea intregii suprafete a cojii painii.Dospirea finala se face in camere special amenajate sau in depozitoare rastel cu panacoade (scanduri de lemn).

Bucatile de aluat se aseaza cu incheietura in sus,pe panacoade,pe care s-au intins panze pentru a evita lipirea.Distanta dintre bucatile de aluat asezate pe panacoade este de 4 5 cm,necesara evitarii lipirii bucatilor de aluat intre ele,ca urmare a cresterii volumului acestora.

In cazul dospitoarelor-tunel,bucatile de aluat modelate se aseaza pe benzile (pe una sau doua),functie de sincronizarea fabricatiei.

In camerele de dospirede langacuptoarele rotative,bucatile de aluat se aseaza pe tavi,iar tavile pe carucioare,care se introduce in aceste camere,in care mediul de dospire este reglat cu thermostat si umidometru.Momentul in care aluatul a ajuns la fermentarea optima,se stabileste fie prin metode organoleptice de catre cocator,fie pe cale de laborator,prin determinarea aciditatii.

Verificarea organoleptica se face pe baza modificarii de volum si a proprietatilor fizice ale bucatilor de aluat,momentul optim fiind considerat atunci cand bucata este crescuta si la pipaire este moale,elastica,iar dupa o apasare usoara cu degetele pe suprafata,revine treptat la forma initiala.

In cazul fainurilor slabe,drata de dospire finala este mai mica decat cea normala,intrucat aluatul are capacitatea redusa se retinere a gazelor si de mentinere a formei.

3.Coacerea produselor de panificatie Coacerea produselor de panificatie,in primul rand a painii si a produselor de franzelarie,se face la un anumit regim de temperatura si umiditate,care trebuie sa permita desfasurarea optima a transformarii aluatului in paine.Coacerea dureaza un anumit timp,bine determinat,functie de greutatea produsului.

Regimul de temperatura si umiditate,care se aplica la coacerea unui sortiment larg de produse utilizand cuptoare cu mai multe zone termice,este urmatorul:

Faza initiala a coacerii trebuie sa se produca la o temperatura nu prea ridicata (100 - 120C) a mediului din camera de coacere si la o umiditate relativ mare (75 80%).

Aceasta faza se realizeaza in mediu de vapori cu apa (abur saturat) si desfasurarea ei in conditii optime presupune condensarea unei cat maimmari cantitati de vapori la suprafata aluatului.Studiile termotehnice au aratat ca numai atunci se obtine condensarea aburului pe suprafata aluatului,cand temperatura suprafetei este mai mica decat temperatura de saturatie la presiunea data.

La folosirea aburului suprasaturat pentru umezire,caldura de supraincalzire se transmite prin conventie aluatului,ceea ce duce la cresterea temperaturii lor,fara a se produce umezirea suprafetei;ca urmare,se degaja umiditatea de la suprafata aluatului si incepe procesul de deshidratare (formarea cojii),coacerea desfasurandu-se in mod necorespunzator.

Umezirea suficienta a mediului si a suprafetei aluatului in prima faza de coacere favorizeaza formarea unei pojghite elastice la suprafata aluatului,care permite cresterea volumului.Se obtin produse dezvoltate,cu forma corecta,coaja de culoare placuta si cu suprafata lucioasa.Umezirea insuficienta accelereaza formarea prematura a cojii rigide,care se opune cresterii volumului painii,astfel ca se obtin produse cu volum mic,cu coaja tare si rigida.Umezirea excesiva sau prelungirea duratei de mentinere a umiditatii in cuptor opreste formarea cojii,care sa reziste presiunii gazelor si acestea ies prin locurile mai putin rezistente,producand crapaturi in coaja painii.Totodata,la umezirea insuficienta,transmiterea caldurii de la bolta cuptorului in interiorul aluatului este franata.

Pentru aceste considerente,conducerea corecta a coacerii in cuptoarele moderne,cu zone,necesita ca in prima faza temperatura din zona respectiva sa nu depaseasca cu mult 100C (spre a mentine cat mai mult temperatura suprafetei aluatului sub punctual de roua),aburul folosit (in cantitate de 50 100 kg de paine) sa fie saturat si de joasa presiune (0,5 kg cm),iar formarea curentilor (atat patrunderea aerului rece din sala de lucru,cat si a celui cald din urmatoarea zona a camerei de coacere) trebuie evitata. A II-a faza de coacere cuprinde perioada pana in momentul cand centrul produsului ajunge la temperatura de 50 - 60C si are loc la o temperatura mai mare a camerei cuptorului (circa 250 -260C).

Faza finala se desfasoara la temperatura de 180 - 200C pentru favorizarea formarii aromelor.

In cazul cuptoarelor cu o singura zona de coacere,prima faza se desfasoara in atmosfera cu umiditate ridicata,iar temperatura,care este cuprinsa intre 220 si 280C,fie ca este mentinuta constanta,fie ca scade pe masura ce produsele se coc.Produsele cu adaosuri (grasime,oua,lapte) se coc la o temperatura mai redusa decat produsele fara adaosuri.

Durata procesului de coacere depinde,in principal,de marimea si forma bucatii de aluat,de sortiment (respectiv compozitia aluatului) de modul de coacere (pe vatra sau in forme) si de tipul cuptorului folosit.

In practica,timpul de coacere variaza intre 20 60 minute la paine si 10 20 minute la produsele de franzelarie.Forma alungita usureaza coacerea,reducand durata,iar produsele coapte in forme sau in tavi au o durata de coacere mai lunga.

Nerespectarea duratei de coacere mentionata in retetele de fabricatie,conduce la o calitate necorespunzatoare a produselor;insuficient coapte,cu miezul dens,neelastic,avand miros de crud;un timp prelungit de coacere poate duce la produse de calitate necorespunzatoare ca porozitate,neuniforme,la care miezul se faramiteaza.

Cuptor rotativ Cuptor etajat Verificarea momentului cand painea este coapta are o importanta mare pentru calitatea produsului,de acesta depinzand starea si culoarea cojii,easticitatea si aspectul miezului,gustul si aroma.

Verificarea se face pe cale senzoriala,deci in mod subiectiv,cu multa maiestrie din partea cocatorului brutar.Sfarsitul coacerii se stabileste dupa un complex de insusiri ca:greutatea relativa a painii (pentru care painea se balanseaza in mana,ea trebuind sa para usoara in raport cu volumul pe care il are),sunetul ce se produce prin ciocanirea cojii de vatra (care trebuie sa fie sec),culoarea cojii,apasarea cojii superioare (care trebuie sa revina la starea initiala) etc. Orientarea numai dupa culoare duce uneori la greseli,obtinandu-se paine insuficient coapta,intrucat rumenirea cojii poate rezulta si atunci cand cuptorul a avut temperatura prea mare sau in cazul unei faini bogate in zaharuri,dasi painea nu este suficient coapta.

De asemenea,culoarea painii poate fi ceva mai palida decat in mod normal,fie datorita coacerii intr-un cuptor cu temperatura prea mica,fie din cauza ca faina are putere redusa de fermentatie (cu continut scazut de zaharuri) cu toate ca painea este suficient de coapta.

Un procedeu mai exact pentru a verifica daca painea este coapta il reprezinta incercarea elasticitatii miezului prin apasarea usoara si rapida cu degetul.Pentru aceasta,este necesar sa se astepte racirea painii si sa se rupa produsul,ceea ce nu asigura suficienta operativitate. In cazul cuptoarelor tunel cu banda,avand functionare continua,sfarsitul coacerii se verifica destul de exact prin durata de coacere,viteza benzii cuptorului trebuie sa fie reglata cu precizie pentru respectarea duratei prescrise in reteta de fabricatie.

Pentru cuptoarele cu functionare discontinua se fac urmatoarele operatii pregatitoarein vederea coacerii painii:

-incalzirea cuptorului pentru coacere,respectiv incalzirea ,curatirea vetrei si aburirea camerei de coacere;

-pregatirea bucatilor de aluat pentru coacere,respectiv spoirea suprafetei,crestarea si stantarea;

-incarcarea vetrei cuptorului;

-scoaterea painii din cuptor. Pregatirea bucatilor de aluat pentru coacerea lor in cuptoare cu functionare discontinua;

-spoirea se face cu o perie inmuiata in apa sau intr-un amestec de apa cu faina oparita bulamaci-.Rolul spoirii este de a umezi suprafata bucatii de aluat,in vederea evitarii formarii rapide a cojii painii.Cand spoirea nu este bine efectuata,coaja painii se formeaza mai repede,ingreunand coacerea miezului,deoarece coaja devine un izolant intre caldura din cuptor si restul aluatului de sub coaja si centrul bucatii de aluat. Coacerea

Cuptor electric Daca spoirea este superficiala si cuptorul insuficient aburit,bucata de aluat va prinde repede coaja,care se ingroasa si coacerea se prelungeste.Coaja,devenind rigida nu mai permite dezvoltarea ulterioara a aluatului din intern,care,prin incalzire isi mareste volumul si sub presiunea gazelor evaporate,produce crapaturi in paine,de obicei in partile laterale,unde rezistenta cojii este mai mica.

Cand spoirea bucatilor de aluat se efectuaza cu bulamaci,se obtine o paine mai aspectuoasa,mai rumena.Rumenirea se datoreste cantitatii de zaharuri existenta in bulamaci provenite din amidonul din faina,care la temperatura de 185 - 200C da nastereunei coji rumene.

Prepararea bulamaciului se face astfel:intr-un vas emailat se amesteca bine 1 kg faina cu 5 litri de apa rece,adaugandu-se treptat faina.Amestecul format se incalzeste si se fierbe 5 minute,timp in care se continua agitarea.

Pentru a se evita infectarea bulamaciului si fermentarea acestuia,se va prepara cantitatea necesara pentru maxim un schimb in perioadele reci si,de 2 ori pe schimb in perioadele calde.

Dupa fiecare schimb,peria pentru spoit si vasul in care s-a pastrat bulamaciul se vor spala cu apa calda.

Dupa spoire,bucatile de aluat se cresteaza.Crestarea se efectuaza de obicei in cazul fabricarii painii format franzela.Crestarile se fac in numar diferit,in functie de sortiment. Scopul crestarii nu este numai acela de a infrumuseta suprafata produselor,ci si de a evita crapaturile si rupturile cojii in timpul coacerii,deoarece in timpul cresterii in volum a painii,suprafata bucatii se desface la locurile crestarii si nu in alta parte.

Painea rotunda se cresteaza cu o singura taietura si de obicei painea alba.

Crestarea se efectuaza prin miscari rapide cu ajutorul unui cutitbine ascutit,usor umezit in apa,ca o lama.

Stantarea bucatilor de aluat inainte de introducerea in cuptor se efectuaza prin imprimarea unui numar,ori a unui simbol distinctiv al echipei sau al cocatorului care a fabricat-o.

Rolul stantarii este de a identifica atat muncitorii care au produs paine de buna calitate,cat si cei care au fabricat produse cu defecte sau necorespunzatoare,in scopul luarii masurilor necesare in procesul de fabricatie,pentru remedierea acestora.

Aluaturile provenite din fainuri slabe se coc la temperature mai mari cu 5 - 10C decat aluaturile normale,in scopul evitarii aplatizarii painii.

Pierderile la coacere pentru painea dee 0,5 1,0 kg sunt de 10 12% din greutatea aluatului,fiind in functie de consistenta aluatului,dospirea finala,timpul de coacere,temperatura cuptorului si incarcarea cuptorului.4.Depozitarea si pastrarea produselor

Dupa coacere.produsele se scot din cuptor,cele mai multe dintre ele se spoiesc imediat cu apa (aceasta pentru formarea luciului si pentru reducerea scazamintelor prin evaporare,care au loc in timpul racirii),dupa care se aseaza pe rastele,rafturi,sau in ladite(navete),intr-un singur rand (nesuprapuse) si se transporta in deposit pentru racire si pastrare in conditii corespunzatoare,pana in momentul vanzarii,care se recomanda sa se faca in intervalul cat produsele sunt proaspete.Nu se recomanda consumarea produselor in stare calda,deoarece miazul lor este greu digestibil si provoaca afectiuni ale stomacului.

Depozitarea se face in incaperi luminoasa si aerisite,curate si fara rozatoare sau insecte,isolate de surse puternice de incalzire si cu o temperatura uniforma (de preferinta aproximativ 20C).Spatiul respectiv se dimensioneaza,socotindu-se incarcarea de 100 700 kg/m,in functie de sortul de produs si felul depozitarii(pe rastele,rafturi sau in ladite).La suprafata rezultata din calcul se adauga suprafata necesara pentru manipularea rastelelor sau a laditelor.

Deoarece in mod practic produsele se considera racite si deci se pot consuma atunci cand coaja lor are o temperatura de 30 - 35C,se apreciaza ca produsele pana la 100 g se racesc dupa o ora de la scoterea din cuptor,cele intre 100 250 g,dupa 2 ore,cele intre 250 g 1 kg,dupa 3 ore si cele peste aceasta greutate,dupa 4,5 6 ore.In functie de greutatea nominala a produselor si timpul lor de racire,variaza scazamintele in greutate prin racire,care se situeaza de obicei,asa cum s-a specificat anterior,intre 2,5 3,5%,ele fiind influentate totodata de forma produsului,felul coacerii (direct pe vatra sau in forme) si conditiile in care se face depozitarea.

5.Alterarea painii si produselor de panificatie - masuri de prevenire

Painea si produsele de panificatie isi modifica continuu insusirile pe care le-au obtinut prin coacere,astfel ca la un moment date le se diminueaza in asa masura,incat acestea nu mai pot fi consummate, Principalele cause care duc la alterarea acestor produse nsunt invechirea,mucegairea si infectarea.

Invechirea este modificarea cea mai frecventa si esentiala a produselor de panificatie dupa scoaterea lor din cuptor.

Fenomenul de invechire incepe odata cu racirea painii si se accentueaza dupa 10 12 ore de depozitare.

Prelungindu-se timpul de pastrare,painea se usuca schimbandu-si in asa masura calitatea datorita invechirii,incat devine improprie consumului. Painea veche se recunoaste dupa urmatoarele caracteristici:

-coaja veche cauciucoasa,mata,zbarcita,iar cu timpul se usuca;

-miezul devine sfaramicios,aroma se pierde treptat,iar gustul devine fad,iar cateodata acru.

Invechirea painii nu se poate inlatura,ci doar incetini.In acest scop se pot aplica urmatoarele procedee:

-folosirea amelioratorilor pentru panificatie;

-prepararea aluatului cu maiele fluide;

-ambalarea produselor in ambalaje speciale (celofan,folie polietilena,hartie cerata,etc).

Mucegairea painii este provocata de dezvoltarea in paine a microorganismelor din familia ciupercilor,care se gasesc in atmosfera depozitului de paine.Painea mucegaita are in miez pete de diferite culori,cenusii,albastre-verzui,galben-brune. Pentru evitarea mucegairii,depozitul de paine trebuie sa fie uscat,bine intretinut,curat,aerisit,racoros,iar painea trebuie astfel asezata in navete,incat sa se creeze spatii de aerisire. Infectarea painii cel mai frecvent se datoreste unui bacil numit Bacillus Mezentericus,care produce boala intinderii sau a cartofului.Acest bacil provine chiar din faina care l-a preluat din bobul de grau,aflat inca in lan,in lunile calduroase cand temperatura aerului depaseste 35C.Painea imbolnavita de boala intinderii se cunoaste dupa mirosul neplacut de mere putrede sau de fan.Ea isi pierde elasticitatea si capata un miros neplacut.La rupere se observa ca miezul a devenit brun,lipicios,care se intinde sub forma unor fire foarte subtiri si emana un miros specific foarte pronuntat. Pentru evitarea acestei imbolnaviri se recomanda urmatoarele masuri in procesul tehnologic:

-crestera aciditatii painii prin marirea cantitatii de bas adaugat la maia,sau adaugarea de otet in cantitate de 0,1 0,2% fata de faina utilizata;

-utilizarea metodei trifazice de preparare a painii cu prospatura,maia si aluat;

-folosirea amelioratorilor care fac protectie contra lui Bacillus Mezentericus;

-fabricarea unor sortimente de paine cu gramaj de maximum 1 kg;

-prelungirea duratei de coacere cu 3 5 minute;

-racirea rapida a painii si pastrarea ei la o temperatura de aproximativ 18 - 22C;

-interzicerea utilizarii de pesmet,provenit din painea veche,la prepararea aluatului;

-curatirea tuturor utilajelor,meselor de modelare si navetelor din material plastic cu o solutie de otet in concentratie de 50%.

Painea imbolnavita cu Bacillus Mezentericus,intr-un grad de infectare mare,nu poate fi folosita nici la furajarea animalelor,trebuind arsa sau ingropata,pentru a distruge focarul de infectie.6.Procedee tehnologice speciale Pe langa procedeele care se folosesc in mod current,in brutaritul nostru se aplica si unele si unele procedee speciale,ce se abat de la tehnologia obisnuita,dintre care mai importante sunt cele pentru fabricarea painii,din faina provenita din grau nou,nematurizat si pentru painea din grau cu defecte (incoltit ori atacat de plosnita graului).

In cazul folosirii fainii din grau nou,nematurizat,situatie posibila in intervalul iulie-octombrie,la aparitia recoltei de grau,procesul tehnologic se bazeaza pe urmatoarele criterii speciale:-marirea aciditatii maielei cu 1 2 grade peste normal,ceea ce duce la scaderea activitatii enzimei -amilaza,pe care o astfel de faina o contine in cantitate mare.In acest scop se recomanda:marirea cantitatii de maia si conducerea fermentatiei la temperatura mai ridicata;cresterea consistentei maielei si a aluatului (pentru acumularea unei cantitati mai mari de acizi);prepararea prospaturii la fiecare cuva de aluat;prepararea aluatului cu drojdie lichida;-cresterea procentului de sare cu circa 0,5% peste cel normal,spre a se imbunatati calitatea glutenului si deci elasticitatea aluatului;

-reducerea timpului de dospire finala aproape la jumatate,pentru a nu se degrada prea accentuat componentele fainii si a nu se aplatiza produsele;-coacerea painii de format mic,pana la maximum 1 kg numai pe vatra.

In cazul folosirii fainii de grau cu procent ridicat de boabe incoltite,a carei activitate -amilazica este exagerata,marirea aciditatii aluatului prin metodele indicate anterior,precum si coacerea painii de greutate mica,reprezinta mijloacele pentru obtinerea produselor de calitate corespunzatoare. Pentru cazul degradarii provocate de plosnita graului,cand glutenul fainii este alterat,da rezultate si folosirea unor amelioratori chimici,in primul rand a acidului ascorbic si lactic.

In mod normal,granele cu un continut ridicat de boabe incoltite,sau degradate de plosnita,nu se macina pentru folosirea in panificatie.La nevoie se supun in prealabil unui riguros tratament termic,aplicat in special pentru distrugerea activitatii -amilazei si intaririi glutenului.

Capitolul IVPrincipalele caracteristici de calitate ale materiilor prime si auxiliare

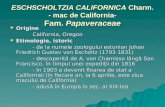

1. Standard de stat pentru faina alba de grau.MINISTERUL AGRICULTURII SI ALIMENTATIEI

STANDARD PROFESIONALSP 3127-95

Inlocuieste :

STAS 877-68;N.I.1831-75

STR 1317-89; STR 3127-89

FAINA DE GRAU ALBA

APROBARE - Aprobat de Directorul General al Directiei Generale a Industriei Alimentare

CORESPONDENTA - La data aprobarii prezentului standard profesional, exista Standardul Roman 877-

Faina de grauDESCRIERE - Produsul agricol, produs alimentar, faina de grau alba

MINISTERUL AGRICULTURII SI ALIMENTATIEI Bd. Republicii nr. 24

Colectivul tehnic de standardizare Ordinul M.A.A. 61/94