Proiect Smantana

-

Upload

sergiu-leogan -

Category

Documents

-

view

200 -

download

7

Transcript of Proiect Smantana

UNIVERSITATEA DE ȘTIINȚE AGRICOLE ȘI MEDICINĂ VETERINARĂ „ION IONESCU DE LA BRAD” DIN IAȘI

Linie tehnologică pentru obținerea a 200 kg de smăntână fermentată pe oră

cu 26% unități de grăsime

Profesor coordonator: Student:Dobre Vasile Leogan Sergiu-Constantin

2015Iași

Cuprins

Cap. 1 Caracteristicile materiei prime – laptele...........................................................................................4

1.1 Compozitia chimica a laptelui............................................................................................................4

1.1.1 Apa din componenta laptelui......................................................................................................6

1.1.2 Substanta uscata din lapte..........................................................................................................6

1.1.3 Lipidele din lapte........................................................................................................................7

1.2 Proprietatile organoleptice si fizico-chimice ale laptelui................................................................10

1.2.1 Proprietatile organoleptice ale laptelui....................................................................................10

1.2.2 Proprietatile fizice ale laptelui..................................................................................................11

1.2.3 Proprietatile biochimice ale laptelui.........................................................................................12

1.3 Microorganismele care pot contamina laptele...............................................................................14

1.4 Culturile pure de bacterii lactice......................................................................................................15

Cap. 2 Caracteristicile produsului finit – smantana...................................................................................17

2.1 Caracteristici organoleptice.............................................................................................................18

2.2 Caracteristicile fizice şi chimice........................................................................................................19

2.3 Caracteristicile microbiologice.........................................................................................................19

2.4 Defecte ale smântânii......................................................................................................................20

2.5 Variante tehnologice de fabricaţie..................................................................................................20

2.5.1. Smântână dulce pentru alimentaţie........................................................................................20

2.5.2. Smântână fermentată pentru alimentaţie cu 15, 20, 25 şi 30% grăsime.................................21

Cap. 3 Tehnologia de fabricaţie.................................................................................................................22

Cap. 4 Descrierea operatiilor tehnologice.................................................................................................23

4.1 Receptia cantitativa si calitativa a materiei prime...........................................................................23

4.2 Curăţirea şi filtrarea laptelui............................................................................................................24

4.3 Bactofugarea...................................................................................................................................24

4.4 Smantanirea sau separarea grasimilor prin centrifugare.................................................................25

4.5 Normalizarea materiei prime...........................................................................................................25

4.6 Omogenizarea.................................................................................................................................26

4.7 Pasteurizarea...................................................................................................................................27

4.8 Racirea.............................................................................................................................................27

2

4.9 Dezodorizarea..................................................................................................................................27

4.10 Incalzire.........................................................................................................................................27

4.11 Insamantarea.................................................................................................................................28

4.12 Fermentatia...................................................................................................................................28

4.13 Racirea, ambalarea si maturarea fizica a smantanii.......................................................................29

4.14 Depozitarea...................................................................................................................................29

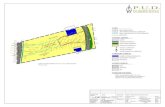

Cap. 5 Linia tehnologica.............................................................................................................................30

Cap. 6 Descrierea utilajelor folosite...........................................................................................................31

6.1 Filtru cu cartus.................................................................................................................................31

6.2 Schimbator de caldura.....................................................................................................................32

6.3 Bactofuga.........................................................................................................................................33

6.4 Separator centrifugal.......................................................................................................................34

6.5 Vana de colectare a laptelui degresat..............................................................................................35

6.6 Tanc colector...................................................................................................................................36

6.7 Tanc orizontal cu manta dubla si agitator........................................................................................37

6.8 Pasteurizator cu placi.......................................................................................................................38

6.9 Recipient cu maia pentru insamantare............................................................................................39

6.10 Dezodorizator................................................................................................................................40

6.11 Utilaje pentru ambalare.................................................................................................................41

6.12 Depozit frigorific pentru maturarea smantanii..............................................................................42

Cap. 7 Calculul capacitatii de productie in 16h..........................................................................................43

Bibliografie................................................................................................................................................44

3

Cap. 1 Caracteristicile materiei prime – laptele

Laptele reprezintă lichidul biologic secretat de glanga mamara a mamiferelor femele dupa parturitie si este destinat, în primul rand, pentru satisfacerea necesitătilor noului nascut in substante nutritive si energie.

Laptele, ca produs alimentar, se obtine de la unele animale domestice (vaci, capre, oi, bivolițe etc.) prin procesul de mulgere manuală sau mecanică, incepand cu a 7…10-a zi dupa fatare si terminand cu perioada de intarcare.

Laptele normal, obtinut de la animale sanatoase, bine hranite si adapostite, reprezinta un lichid mat, de culoare alba sau alb-galbuie, cu gust dulce si miros placut specific.

Intrucat masa principala de lapte, ca produs alimentar, se obtine de la vaci (cca 90% in lume si 99% in Romania) notiunea de “lapte” se refera la laptele de vaca, iar daca se caracterizeaza laptele altor specii de animale, se adauga denumirea speciei – lapte de oaie, lapte de capra etc.

1.1 Compozitia chimica a laptelui

Laptele, din punct de vedere fizico-chimic, reprezina un lichid heterogen foarte compus (fig. 1.1).

LAPTELE

Fig. 1.1 Compusii principali ai laptelui

4

Gaze Substanta uscata totala Apa

Substanta uscata degresata Vitamine, enzime, pigmenti, hormoni Lipide

Saruri minerale Substante azotoase Glucide Lipoide: fosfatide, steride Grasimi propriu-zise

Substante neproteice Proteine Lactoza Monozaharide, aminozaharide

Aminoacizi, amine, uree etc. Cazeina Lactoalbumina

(albumina)Lactoglobulina

(globulina)Proteaze, pentone

El poate fi considerat o emulsie sau suspensie de grasimi intr-o solutie apoasa de substante, care se gasesc atat in stare coloidala (majoritatea proteinelor), cat si sub forma de solutie adevarata (glucide, saruri minerale etc.).

In componenta laptelui au fost depistati mai bine de 200 de compusi (tabelul 1.1) unii in cantitati mai mari (apa, grasimi, glucide, proteine) si altii in cantitati foarte mici, dar toti componentii laptelui sunt intr-o corelatie reciproca si au un rol important in tehnologia produselor lactate.

Tabelul 1.1

Concentratia aproximativa a componentilor laptelui de vaca integral (dupa Kiermeier si colaboratorii, 1975, citat de V. Sarbulescu, V. Stanescu, I. Vacaru-Opris, C. Vintila)

1. Apa 860-880 g2. Lipide in emulsiea) Grasimi din lapte (amestec de trigliceride) 30-50 gb) Fosfolipide (lecitina, cefalina, sfingomielina) 0,30 gc) Cerebrozide ?d) Steride 0,1 ge) Carotinoide 0,10-0,60 mgf) Vitamina A 0,10-0,50 mgg) Vitamina D (calciferol) 0,4 mgh) Vitamina E (tocoferol) 1,0 mgi) Vitamina K Urme3. Proteine in dispersie coloidalaa) Cazeina (fractiunile α, β, γ) 25 gb) α-lactalbumina 0,7 gc) β-lactoglobulina (s) 3 gd) albumine 0,3 ge) euglobuline 0,3 gf) pseudoglobuline 0,3 gg) alte albumine si globuline 1,3 gh) mucine ?i) globule de grasime + proteine aferente 0,2 gj) enzime (catalaza, peroxidaza, xantinoxidaza, fosfataza, lipaza, proteaza) ?4. Alte substante (componenti)a) Hidrati de carbon1. Lactoza (α si β) 40-50 g2. Glucoza 50 g3. Alte glucide Urmeb) Substante anorganice si organice (ioni si saruri)1. Calciu 1,25 g2. Magneziu 0,10 g3. Natriu 0,50 g4. Kaliu 1,50 g

5

5. Fosfati 2,10 g6. Citrati 2,00 g7. Cloruri 1,00 g8. Hidrogen carbonat 0,20 g9. Sulfati 0,10 g10. Lactati 0,02 gc) Vitamine solubile in apa1. Vitamina B1 (tiamina) 0,4 mg2. Vitamina B2 (riboflavina) 1,5 gm3. Niacina 0,2-1,2 mg4. Vitamina H (biotina) 0,7 mg5. Vitamina B6 (piridoxina) 3,0 mg6. Acid pantotenic 50,0 mg7. Acid folic 1,0 mg8. Colina (total) 150,0 mg9. Vitamina B12 (cobalamina) 7,0 mg10. Inositol 180,0 mg11. Vitamina C (acid ascorbic) 20,0 mgd) Substante azotoase, in afara de proteine si vitamine 250 mge) Gaze1. Dioxid de carbon 100 mg2. Oxigen 7,5 mg3. Azot 15,0 mg

5. Urme de elemente

1.1.1 Apa din componenta laptelui

Apa sub raport cantitativ, asa cum se vede din tabelul 1.1, este componentul principal al laptelui. Ea este reprezentata in lapte sub forma livera si sub forma fixata (de absortie, de umflare si de cristalizare). Apa are o mare importanta fiziologica in alimentatie si in tehnologia produselor lactate, intrucat toate procesele fizico-chimice pot avea loc numai in solutii apoase. Apa din lapte, in care sunt dizolvate sarurile, glucidele, proteinele etc., formeaza „plasma laptelui”.

1.1.2 Substanta uscata din lapte

In laptele de vaca se gaseste de la 11% pana la 16% substanta uscata, aceasta variind in functie de rasa, perioada de lactatie, conditii de alimentatie, anotimp etc.

Acest indice caracterizeaza valoarea nutritiva a laptelui si influenteaza direct consumul specific de lapte-materie prima la fabricarea produselor lactate concentrate, a branzeturilor etc.

6

Continutul de substanta uscata din lapte se determina atat prin metoda de uscare a probei in etuva pana la masa constanta, cat si prin metoda de calcul folosind diferite formule (tab. 1.4). Substanta uscata a laptelui este alcatuita din doi componenti principali – lipide si substanta uscata degresata.

1.1.3 Lipidele din lapte

Lipidele sunt cele mai variabile componente ale substantei uscate din lapte. Schematic structura lipidelor din lapte poate fi reprezentata in felul urmator. Lipidele din lapte sunt:

Lipide simple Lipide complexe

- Gliceride 98...99% - Fosfatide 0,2...1,0% - Steroide 0,25...0,40% - Lecitina

(colesteride, ergosteride) - Cefalina- Sfingomielina

Masa principala a lipidelor din lapte, dupa cum se vede din schema, este reprezentata de gliceride sau grasimi propriu-zise.

Din punct de vedere chimic grasimea propriu-zisa reprezinta un amestec de esteri ai acizilor grasi cu glicerina. Masa principala a gliceridelor o constituie trigliceridele (98...99%), digliceridele reprezentand 0,2...0,5 si monogliceridele – 0,02% (R. Iens si S. T. Petton). Grasimile lactate se caracterizeaza printr-un continut foarte variat de acizi grasi, ceea ce le confera particularitati nutritive si tehnologice specifice.

Continutul de acizi grasi volatili in grasimea lactata este cu mult superioara (7...8%) continutului acestora in alte grasimi (1%). Acesta pe de o parte, confera in combinatie cu alti acizi, aroma grasimii lactate, iar pe de alta parte, cei formati in procesul de hidroliza, pot provoca produselor lactate defecte de gust si miros.

Structura si raportul dintre acizii grasi componenti ai grasimii lactate au un rol important in tehnologia produselor lactate. Continutul si raportul optim dintre diferiti acizi grasi conditioneaza consistenta normala, onctuoasa a untului, excesul de acizi grasi saturati contribuind la consistenta sfaramicioasa, iar continutul sporit de acizi grasi nesaturati – la consistenta moale, uleioasa.

In lapte, lipidele se gasesc sub forma de globule sferice sau elipsoidale, in numar de 2...10 milioane in 1 ml lapte. Din punct de vedere structural fiecare globula de grasime este acoperita de o membrana alcatuita din 3 straturi – extern – mucos, din mijloc – proteic si interior – indreptat spre grasime – lipoproteic. (fig. 1.2 si 1.3).

7

Datorita existentei acestei membrane si incarcaturii electrice negative, globulele de grasime nu se contopesc si nu se ridica la suprafata laptelui imediat dupa mulgere. In laptele proaspat muls globulele de grasime sunt repartizate uniform in plasma la o distanta de 9...10 µ una de alta.

Marimea globulelor de grasime variaza in limitele 1,6...10 µ si este conditionata in special de specie, rasa si perioada de lactatie a animalului. Acest indice are o mare importanta in tehnologia smantanii; globulele cu dimensiuni mai mari se separa mai complet, deci sunt mai eficient utilizate in prelucrarea laptelui in acest produs. Globulele de grasime cu diametrul sub 2 µ raman, de regula, in subprodusele lactate.

Laptele normal de vaca contine de la 3% pana la 6% grasime in functie de mai multi factori.

8

Fig. 1.2 Schema structurii unei globule de grăsime din lapte.

1 – glucide cu punct scăzut de topire (lichide);

2 – glucide cu punct înalt de topire (solide);

3 – lecitină;

4 – înveliş albuminoidic.

Grăsime Apă

Fig. 1.3 Structura membranei de grăsime (după King).

1 – proteine; 2 – apă legată; 3 – fosfolipide;

4 – gliceride cu punct de topire ridicat; 5 – colesterol.

Continutul de grasime in laptele-materie prima are o mare importanta in tehnologia fabricarii produselor lactate. Grasimea asigura produselor lactate gustul fin, specific, aroma placuta, consistenta si structura lor, iar carotenul solubil in grasime imprima produselor lactate bogate in grasime culoare placuta – galbuie.

Fiind cel mai caloric component al laptelui, grasimea conditioneaza in mare masura si valoarea calorica a produsului finit.

Grasimea lactata se caracterizeaza printr-un grad inalt de dispersie si punct redus de topire, de aceea se asimileaza de organism in proportie de 95...97%. Datorita prezentei in grasimea lactata a lecitinei, a acizilor grasi nesaturati (linoleic, linolenic si arahidonic) ea este considerata de o valoare biologica superioara altor grasimi de origine animala.

Gliceridele (in principal nesaturate) sunt compusi nestabili si sub actiunea unor factori nefavorabili (actiunea luminii, temperaturii ridicate, prezenta metalelor), se degradeaza in substante simple (aldehide, cetone, peroxizi etc.), provocand aparitia unor defecte ale produselor lactate bogate in grasimi.

Grasimea lactata se caracterizeaza printr-un spectru foarte variat de acizi grasi, in componenta ei fiind depistati mai bine de 100 acizi. Acestia confera grasimii lactate unele insusiri fizico-chimice specifice, care o deosebesc de alte grasimi de origine animala. Pentru studierea influentei unor factori asupra structurii si calitatii grasimii, dar si integritatii ei, se determina urmatorii parametri:

Densitatea grasimii lactate la temperatura de 100°C este de 0,863 – 0,869 g/cm3 , la 20°C – 0,918 – 0,929 g/cm3si conform acestui indice ea nu se deosebeste esential de alte grasimi.

Temperatura de topire a grasimii din lapte variaza in limite de 27-36°C si indica punctul termic de trecere a grasimii lactate din stare solida in stare lichida. Temperatura comparativ scazuta de topire in comparatie cu alte grasimi de origine animala (mai bine de 40°C) face ca la consum in cavitatea bucala sa nu se simta gustul de seu.

Temperatura de solidificare a grasimii lactate variaza in limitele a 17-21°C si indica temperatura la care grasimea din lapte trece din stare lichida in stare solida.

Indicele Reichert-Meissl (R. M.) caracterizeaza continutul de acizi grasi volatili solubili in apa. Acest indice se exprima prin cantiatea (ml) de NaOH 0,1n necesara pentru neutralizarea acizilor grasi volatili distilati din 5 g grasime. Pentru grasimea lactata ce variaza in limitele de 23 – 35, iar pentru alte grasimi el este cu mult mai mic, de aceea in toate cazurile de falsificare a grasimii lactate cu alte grasimi, scade brusc indicele Reichert-Meissl.

Indicele de saponificare (constanta Kettstrofer) caracterizeaza masa moleculara a acizilor grasi comonenti ai grasimii. Se exprima prin cantitatea (mg) de KOH necesara pentru saponificarea a 1 g de grasime. Pentru grasimea lactata indicele de saponificare variaza in limitele 218 – 235 si este mai mare in comparatie cu alte grasimi de origine animala.

9

Indicele de ion (constanta Giuble) caracterizeaza cantitatea de acizi grasi nesaturati din componenta grasimii. Acesta exprima cantitatea de iod (g) necesara pentru saturarea acizilor grasi nesaturati din 100 g grasime. Valoarea indicelui de ion pentru grasimea lactata variaza in limitele de 22-48 si este influentat mai cu seama de furajele consumate. Grasimile lactate, conform acestui indice, nu se deosebesc considerabil de alte grasimi de origine animala.

Indicele Polenske caracterizeaza cantitatea de acizi grasi volatili cu masa moleculara mica, nedizolvabili in apa. Se exprima prin cantitatea (ml) de NaOH 0,1n necesara pentru neutralizarea acizilor grasi distilati din 5 g de grasimi. Valoarea indecelui Polenske pentru grasimea lactata variaza in limitele 1,3 – 5 si este superior valorilor caracteristice pentru alte grasimi de origine animala.

1.2 Proprietatile organoleptice si fizico-chimice ale laptelui

1.2.1 Proprietatile organoleptice ale laptelui

Conform standardelor in vigoare, calitatea laptelui la colectare se apreciaza dupa urmatorii indici organoleptici: aspect si consistenta, gust, miros si culoare.

Aspectul si consistenta. Laptele proaspat muls, obtinut de la animale sanatoase se prezinta ca un lichid omogen, cu aspect mat, specific. Aspectul specific al laptelui se foloseste deseori ca referinta si pentru alte produse cu consistenta lichida, sub denumirea de “aspect lactescent”. Intensitatea opalescentei este “conditionata” de continutul in substanta uscata, mai cu seama in grasimi si cazeina. Aparitia unor abateri in aspect si consistenta (sediment, aspect apos, filant etc.) indica unele stari de boala a animalelor sau nerespectarea conditiilor igienice de obtinere si tratament primar.

Gustul laptelui proaspat este placut, dulceag si conditionat de prezenta in el a lactozei. Modificarea gustului (acru, sarat etc.) apare in cazul pastrarii laptelui la temperaturi marite, in cazuri de mastită etc.

Mirosul laptelui este placut, specific numai laptelui si este conditionat de prezenta acizilor grasi volatili. Aparitia unor modificari de gust si miros (acru, de grajd, de furaje etc.) indica nerespectarea tehnologiei de obtinere a laptelui de ferma.

Culoarea laptelui proaspat este alba cu nuanta usor galbuie. Culoarea alba este imprimata laptelui de prezenta cazeinei, iar usor galbuie – de continutul in pigmenti, mai cu seama a carotenoidelor.

In perioada furajarii vacilor de lapte cu nutreturi verzi, bogate in carotenoizi, culoarea galbuie a laptelui este mai pronuntata. Modificarile de culoare (intens galbena, albastruie, roza etc.) apar in cazul de boala a animalelor sau a tratarii lor cu medicamente colorate si eliminarea acestora odata cu laptele.

10

1.2.2 Proprietatile fizice ale laptelui

Cele mai importante proprietati fizice ale laptelui sunt densitatea, punctul crioscopic, punctul de fierbere, caldura specifica, indicele de refractie, conductibilitatea electrica, vascozitatea etc. Valorile diferitelor caracteristici fizica sunt conditionate de continutul principalilor componenti ai laptelui si reflecta caracterul corelatiilor reciproce, ceea ce permite folosirea lor pentru aprecierea calitatii laptelui.

Densitatea. Prin notiunea de densitate a laptelui se intelege raportul dintre masa laptelui la temperatura de 20°C si masa apei in acelasi volum, la temperatura de 4°C.

Se determina densitatea cu ajutorul lactodensimetrului sau areometrului la temperatura de 20°C nu mai devreme decat dupa 2 ore de la mulgere. Se admite determinarea acestui indice in limitele de temperatura de 15...25°C fiind apoi recalculat la 20°.

Densitatea laptelui de vaca natural de amestec variaza in limtele 1,027...1,032 g/cm3 , cea a laptelui individual – 1,026...1,034 g/cm3 ,in medie fiind considerata 1,03 g/cm3 .

In practica densitatea se mai exprima in °A (grade aerometrice) ca valoare fiind luate a doua si a treia cifre dupa virgula.

Valoarea densitatii este conditionata de continutul total de substanta uscata in lapte – toti componentii laptelui, cu exceptia grasimii, marind densitatea. Trebuie avut in vedere, ca densitatea laptelui integral nu scade odata cu cresterea continutului de grasime, deoarece odata cu cresterea grasimii creste si continutul de proteina, de substanta uscata degresata etc.

Falsificarea laptelui prin adaos de apa provoaca scaderea densitatii la adaosul de 10% apa, denisitatea scade cu aproximativ 3°A. Scade densitatea laptelui si la normalizarea lui cu smantana dulce in cazul fabricarii laptelui de consum sau a produselor lactate cu continutul ridicat de grasime. La extragerea partiala a grasimii din laptele integral sau a adaosului in el a laptelui degresat, densitatea creste; la scaderea continutului de grasime cu o unitate, densitatea creste cu 1°A.

La aprecierea calitatii laptelui de colectare pentru prelucrare industriala, densitatea se foloseste ca un indicator al integritatii si conform standardului in vigoare (SM-104) ea trebuie sa fie de minimum 1,027g/cm3(27°A).

Punctul crioscopic sau temperatura de congelare indica temperatura la care laptele ingheata. Acest indice este conditionat de presiunea osmotica a laptelui, deci de concentratia moleculelor si a ionilor, in principal a celor de lactoza si cloruri, aflati in plasma lui. Laptele normal integral are punctul de congelare in limitele de – 0,53...- 0,57°C, media fiind considerata - 0,555°C. Laptele colostral are punctul crioscopic mai coborat (- 0,57...- 0,55°C) datorita continutului mai mare de saruri minerale.

Temperatura de congelare scade si in cazul imbolnavirii vacilor de mastită, la adaugarea in lapte de saruri minerale (bicarbonat de sodiu, sare etc.). In cazul falsificarii cu apa punctul crioscopic tinde spre 0°C, de aceea, in majoritatea tarilor acest indice este introdus in standardele referitoare la colectarea laptelui – materii prima ca un criteriu de integritate.

11

Punctul de fierbere. Laptele integral, in conditii de presiune normala, fierbe la temperatura de 100,2...100,5°C, in functie de concentratia lui in substanta uscata. Acest indice poate fi folosit ca un indicator secundar la depistarea adaosului de apa in lapte.

Caldura specifica a laptelui. Prin notiunea de caldura specifica a laptelui se intelege numarul de calorii necesare pentru a ridica temperatura unui gram de lapte cu 1°C in intervalul de temperaturi de la 14,5 pana la 15,5°C. Acest indice, pentru laptele integral variaza in limitele de 0,92...0,94 kcal/kg/grad, laptele degresat are caldura specifica 0,946, smantana dulce cu 25% grasime – 1,108 kcal/kg/grad si este influentata de compozitia chimica a produsului si starea fizica a grasimii din el. Valorile caldurii specifice a diferitelor produse lactate se folosesc la calcularea de calorii necesare pentru pasteurizarea acestora, cat si la stabilirea necesarului de gheata sau de putere frigorifica a instalatiilor pentru racire si pastrarea laptelui in conditii de ferma si fabrica.

Indicele de refractie al laptelui normal variza in limitele de 38...40 grade Zeiss in functie de concentratia componentilor solubili in lapte. Acest indice se foloseste la determinarea continutului de lactoza, la depistarea laptelui mastitic sau falsificat cu apa. Laptele obtinut de la vaci mastită sau falsificarea cu apa are indicele de refractie mai redus.

Conductibilitatea electrica sau rezistanta specifica a laptelui normal este de 175...200 ohmi in functie de concentratia ionica globala, insa rolul principal le revine clorurilor. Si acest indice poate fi folosit ca indicator al laptelui mastitic sau pentru cel diluat cu apa. In aceste cazuri conductibilitatea electrica creste.

Conductibilitatea electrica sta la baza constructiei unor aparate electrice pentru depistarea falsificarii laptelui cu apa, insa acest indice permite determinarea adaosului de apa de peste 10%. S-a constatat, ca laptele diluat cu 10% apa are resistenta specifica de 215 ohmi, cu 20% apa – 232 ohmi, iar cel cu 50% apa – 345 ohmi.

Vascozitatea laptelui integral este de 1,8...2,2 centipoise, a celui degresat – de 1,5 centipoise, deci, este mai mare ca a apei (1 centipoise). Acest indice este influentat de starea in care se gasesc componentii principali ai laptelui – grasimea si proteinele. Vascozitatea laptelui rece este mai mare in comparatie cu vascozitatea celui cald. La diluarea laptelui cu apa vascozitatea scade. Acest indice se foloseste pentru controlul procesului tehnologic de fabricare a unor produse lactate si la constructia unor utilaje.

1.2.3 Proprietatile biochimice ale laptelui

Principalii indici biochimici ai laptelui sunt: aciditatea titrabila sau totala, aciditatea libera (pH-ul), capacitatea tampon si proprietatile bacteriostatice si bactericide. Valorile acestor indici sunt conditionate de compusii ce alcatuiesc laptele si raportul dintre ei.

Aciditatea titrabila. Laptele proaspat, avand un gust dulceag, in prezenta fenolftaleinei manifesta o reactie acida, iar in prezenta hartiei de lacmus – reactie amfoteră.

12

Prin notiunea de aciditate titrabila se intelege cantitatea de NaOH consumata la titrarea a 100 ml de lapte.

Aciditatea titrabila se exprima in grade Thorner (°T), grade Dornic (°D) sau Soxhlet-Henkel (°SH) – in functie de concentratia hidroxidului de sodiu folosit la titrare. In Romania se determina aciditatea titrabila a laptelui si a altor produse lactate in grade Thorner.

Prin notiunea de aciditate titrabila in grade Thorner se intelege cantitatea de solutie 0,1 n de hidroxid de sodiu sau potasiu (ml 0,1 n NaOH sau KOH) necesara pentru titrarea a 100 ml de lapte sau 100 g de produse lactate in prezenta fenolftaleinei.

Raportul dintre valorile aciditatii tritrabile a laptelui, determinata dupa diferite metode este urmatorul:

°T10 = ° SH

4 = ° D9 ; °T = ° SH∗10

4 ; °SH = °T∗410 ; °D = °T∗9

10

Aciditatea laptelui proaspat muls este de 16...18°T, 14,4...17,2°D, 6,8...7,8°SH si este conditionata de prezenta in lapte a cazeinei, sarurilor minerale si a gazelor.

Aciditatea titrabila a laptelui variaza in limite considerabile in functie de perioada de lactatie, specia si rasa animalului, tipului de furajare, starea sanatatii etc.

Aciditatea laptelui colostral si a celui obtinut de la vacile bolnave de acidoza este mai mare, iar de la vacile inainte de intarcare sau bolnave de mastită este mai scazuta. Scade aciditatea si in cazul falsificarii laptelui cu apa sau bicarbonat de sodiu.

In timpul pastrarii laptelui la temperaturi de peste 10°C aciditatea creste pe seama acumularii acidului lactic, rezultat al dezvolatarii microflorei lactice in lapte. Cresterea aciditatii scade considerabil proprietatile tehnologice ale laptelui, mai ales posibilitatea de tratament termic (tabelul 1.2).

Tabelul 1.2

Calitatea laptelui in functie de aciditate

Aciditatea laptelui, °T

Caracteristica calitatii laptelui

Sub 16 Lapte obtinut de la vaci in ultimele zile de lactatie sau falsificat16...18 Lapte proaspat muls19...20 Lapte obtinut de la vaci in prima luna de lactatie sau bolnave de acidoza21...22 Lapte cu aciditate ridicata ce nu se simte la gust si miros23...25 Lapte cu mirosul si gustul de acru25...26 Laptele poate sa coaguleze la incalzirea de pana la 77°C

30 Laptele coaguleaza la incalzirea de pana la 77°C40 Laptele coaguleaza la incalzirea de pana la 65°C50 Laptele coaguleaza la incalzirea de pana la 50°C60 Laptele coaguleaza la temperatura camerei

13

Avand in vedere modificarile ce intervin in lapte o data cu cresterea aciditatii, acest indice se foloseste la aprecierea gradului de prospetime si a calitatii laptelui la colectare. Conform standardului in vigoare (SM-104), laptele la colectare trebuie sa aiba aciditatea titrabila de maximum 20°T.

Aciditatea libera sau activa (pH-ul). Ea este determinata de concentratia ionilor de hidrogen (H+¿¿) din plasma laptelui. Aciditatea libera a laptelui proaspat muls variaza in limitele 6,3...6,9, media fiind considerata 6,5. Acest indice al calitatii laptelui este comparativ stabil si se schimba brusc in cazul falsificarii laptelui cu apa sau a acidificarii lui.

In tehnologia laptelui se foloseste ca indicator al posibilitatii tratamentului termic al materiei prime, la urmarirea procesului de fabricare a unor produse lactate si maturare a branzeturilor. De exemplu, la valoarea pH-lui de pana la 6,4 laptele poate fi pasteurizat, daca pH-ul scade sub 6,1, el poate coagula sub actiunea temperaturilor ridicate.

Capacitatea tampon. Prin notiunea de capacitate tampon a laptelui se intelege cantitatea (ml) de acid sau baza (1n), care este necesara de adaugat in 100 ml lapte pentru a schimba pH-ul cu o unitate. Proprietatile tampon ale laptelui sunt mai pronuntate fata de acizi (3,8) decat fata de baza (1,5). Capacitatea tampon a laptelui este conditionata de continutul laptelui in proteine, fosfati si citrati, care in prezenta acizilor cat si bazelor, impiedica variatia brusca a pH-lui.

Laptele de oaie, avand un continut mai mare in proteine, manifesta o capacitate tampon mai mare.

Datorita capacitatii tampon, cazeina din laptele de vaca coaguleaza la aciditatea titrabila de 65...70°T, cel de oaie la 100-120°T, si la valoarea pH-lui de 4,6 in ambele cazuri.

Acesta permite dezvoltarea normala a microorganismelor, compusii activitatii vitale a acestor microorganisme contribuind la formarea gustului si aromei multor produse lactate cu o aciditate mai ridicata, ceea ce este foarte important la fabricarea multor produse lactate si la maturarea branzeturilor.

1.3 Microorganismele care pot contamina laptele

Microorganismele care actioneaza in principal asupra lactozei:

Bacterii lactice homofermentative termofile si mezofile. Din grupa acestor microorganisme fac parte: L. Lactis, L. Bulgaricus, L. Helveticus, L. Acidophilus, Str. Thermophilus (termofili), L. Casei, L. Plantarum, Str. Lactis, Str. Diacetilactis, Str. Cremoris. Aceste bacterii produc in principal acid lactic.

Bacterii lactice heterofermentative: Bifidobacterium bifidum, L. Caucasicus, L. Brevis etc. Inclusiv leuconostoci (Leuconostoc mezenteroides, Leuconostoc cremoris). Aceste bacterii produc acid acetic, acid lactic si gaze (CO2).

14

Bacterii pseudolactice. Acestea fermenteaza lactoza cu producere de gaze: bacterii coliforme (Enterobacterii, Escherichia, Klebsiella) care produc gaze si gust placut. Ele provoaca balonarea timpurie a branzeturilor; bacterii sporulate anaerobe cu actiune zaharolitica puternica (Cl. Butyricum, Cl. Tyrobutiricum, Cl. Thermosaccharolithicum). Acestea produc balonarea tarzie a branzeturilor.

Bacterii propionice: Propionibacterium Freudenreichii cu subspeciile Freudenreichii Globosum si Shermanii. Acestea produc acid organic (propionic) si gaze (CO2).

1.4 Culturile pure de bacterii lactice

Culturile pure de bacterii lactice se prepară în laboratoare speciale şi apoi se livrează fabricilor sub formă lichidă sau uscată, ambalate în sticluţe sau fiole. Culturile pure se însămânţează zilnic în lapte, obţinându-se prin fermentare un lapte coagulat cunoscut sub denumirea de "maia". După câteva însămânţări, maiaua verificată de laborator se poate folosi în producţie. Maielele conţin una sau mai multe specii de microorganisme, având un rol deosebit în fabricarea unui număr mare de produse lactate:

- determină obţinerea produselor acide fermentate prin fermentarea laptelui până la o anumită aciditate, la care are loc coagularea lui;

- în funcţie de microorganismele pe care le conţin, maielele asigură gustul, aroma şi consistenţa specifică diferitelor produse;- contribuie la formarea desenului, gustului şi aromei în timpul maturării brânzeturilor.Laptele, care se foloseşte la prepararea maielelor, trebuie să fie de bună calitate şi

selecţionat în acest scop. Este indicată folosirea laptelui provenit numai de la animale controlate din punct de vedere al sănătăţii, al alimentaţiei şi al producţiei de lapte. Maielele se prepară din lapte integral sau smântânit. Respectarea cu stricteţe a curăţeniei şi igienei în pregătirea maielelor determină în mare măsură reuşita preparării lor.

In culturile pure uscate, bacteriile lactice nu sunt active. Pentru a se reactiva şi folosi în producţie, se pregătesc sub formă de maia. Pregătirea maielelor cuprinde trei faze: maiaua mamă (primară); maiaua secundară; maiaua terţiară.

a) Maiaua mamă (primară) - laptele smântânit, în cantităţi prescrise de instrucţiunile de folosire, se fierbe timp de 10 - 15 minute în aparate speciale (microfermentatoare) şi apoi se răceşte la temperatura de însămânţare. Se toarnă în vas conţinutul unei fiole cu cultură uscată. Laptele bine amestecat se lasă să fermenteze la temperatura de 28 - 30°C pentru maiele conţinând streptococi lactici şi la 37 - 42°C pentru cele în a căror compoziţie intră termobacterii. In momentul când dintr-o fisură făcută la suprafaţa coagulului se separă un zer limpede, se consideră că termostatarea este terminată. Este bine să nu se depăşească acest moment pentru a se evita o supraacidifiere şi deci o reducere a activităţii microorganismelor. După coagularea laptelui vasul cu maia se depozitează la rece până la folosire (temperatură sub 8°C). în acest fel se obţine maiaua primară. Ea poate fi folosită direct în producţie dacă prezintă indici

15

organoleptici, fizico - chimici şi microbiologici corespunzători. Astfel, din ea se însămânţează din nou în lapte, pentru obţinerea maielei secundare.

b) Maiaua secundară se prepară din maiaua mamă, astfel: cu ajutorul unei linguri sterile se îndepărtează stratul de la suprafaţă şi după aceea maiaua mamă se amestecă până la obţinerea unei consistenţe uniforme şi se toarnă în anumite proporţii în laptele fiert şi răcit. Deoarece microorganismele sunt acum mai active, în general, cantitatea de maia primară adăugată laptelui, precum şi durata coagulării sunt mai reduse. Uneori nici maiaua secundară nu îndeplineşte condiţiile cerute unei maiele de producţie şi este necesară încă o transplantare în lapte, rezultând astfel maiaua terţiară.

c) Maiaua terţiară este reînsămânţată în aceleaşi condiţii, urmând apoi fermentarea. Cantitatea de maia de producţie se calculează cu 50% mai mult decât este necesar pentru laptele ce se prelucrează.

Atunci când se folosesc culturi pure lichide, prepararea maielelor se face astfel: conţinutul unei sticluţe cu cultură lichidă serveşte pentru însămânţarea a 2-5 1 lapte (după instrucţiunile de folosire). Pregătirea laptelui, fermentarea şi păstrarea la rece a maielei se face în condiţiile indicate pentru folosirea culturilor uscate. Maiaua de producţie se prepară din maiaua secundară sau cea terţiară în aparate speciale, însămânţarea laptelui cu maia se face într-o anumită proporţie, care este specifică fiecărui produs. Maiaua de producţie se reînsămânţează zilnic. Ea se va păstra timp de 5 - 6 ore, înainte de întrebuinţare, la temperatura de 1 - 2°C pentru a se favoriza acumularea substanţelor aromatizante. Maiaua mamă şi cea de producţie se controlează mereu organoleptic şi la microscop. Caracteristicile unei maiele bune sunt: coagul bine legat şi uniform, lucios, fără zer sau bule de gaz şi aromă specifică.

Aciditatea maielei nu trebuie să depăşească 100°T, deoarece, la aciditate prea ridicată, activitatea microorganismelor scade.

La fabricarea smântânii de consum, culturile adăugate determină acidifierea şi obţinerea produsului cu gust plăcut, aromat, de fermentaţie lactică cu consistenţă vâscoasă.

16

Cap. 2 Caracteristicile produsului finit – smantana

Smântâna reprezintă un produs lactat cu conţinut mărit de grăsime, fabricat în ţara noastră din lapte de vacă şi de bivoliţă.

Smântâna are o compoziţie asemănătoare cu a laptelui, având un conţinut mai mare de grăsime, care variază în limite destul de largi, între 20 şi 70%, în mod obişnuit fiind cuprins între 20 – 40 %.

Denumirea de smântână (conform normelor FAO) se aplică numai produsului care are un conţinut de minimum 18% grăsime. În cazul când produsul are un conţinut între 10 şi 18%, denumirea de smântână trebuie să fie însoţită de un prefix sau un sufix; de exemplu "semismântână", "smântână pentru cafea".

In afara de grasime, smantana mai contine substanta uscata negrasa, formata din componenti obisnuiti ai laptelui, a caror proportie variaza in functie de procentul de grasime, astfel:

- Substante proteice . . . . . . . . . . . . .2,4 – 3%- Lactoza . . . . . . . . . . . . . . . . . . . . . 2,5 – 3,5%- Sarurile minerale . . . . . . . . . . . . . .0,2 – 0,5%

Diferenta reprezentand continutul de apa.

Smantana cu un continut de 26% grasime are, in medie, urmatoarea compozitie:

- Grasime . . . . . . . . . . . . . . . . . . . . . 26,0%- Apa . . . . . . . . . . . . . . . . . . . . . . . . 67,0%- Proteine . . . . . . . . . . . . . . . . . . . . . 2,7%- Lactoza . . . . . . . . . . . . . . . . . . . . . . 3,0% Substanta uscata negrasa- Substante minerale . . . . . . . . . . . . . 0,3%

Laptele destinat smantanirii trebuie sa indeplineasca anumite conditii de calitate, de care depind caracteristicile organoleptice ale smantanii astfel:

- Mirosul si gustul normal specific laptelui proaspat;- Aciditatea laptelui, inainte de smantanire, max. 20°T;- Gradul de impurificare redus.

Laptele destinat smantanirii nu trebuie depozitat dupa receptie timp indelungat, evitandu-se astfel modificarea unor componenti si este de preferat a nu se amesteca laptele de seara cu cel de dimineata.

Smantana de consum poate fi sub forma de smantana dulce (nefermentata) sau sub forma de smantana fermentata.

17

Smântâna fermentată numită şi "smântână de consum" se obţine din lapte proaspăt, pasteurizat, smantanit şi fermentat prin însămânţare cu culturi de bacterii lactice selecţionate având proprietăţi acidifiante şi aromatizante.

Pentru fabricarea smântânii se folosesc culturi mixte, în componenţa cărora intră streptococi lactici şi streptococi producători de aromă. Pentru fabricarea sortimentelor de smântână cu conţinut redus de grăsime şi a smântânii acidofile, se folosesc culturi mixte şi bacterii mezofile şi termofile sau bacterii aromatizante şi acidofile cu proprietăţi de vâscozitate mărite. Aceste culturi permit obţinerea produselor finite cu vâscozitatea normală, consistenţă omogenă şi proprietăţi de reţinere a zerului sporite.

Bacteriile mezofile folosite la fabricarea smântânii sunt Str. lactis, Str. cremoris, Str. diacetilus.

Una din proprietăţile organoleptice cele mai importante, apreciate în mod deosebit de consumatori, este consistenţa vâscoasă, ce se datoreşte procesului de fermentare însoţit de creşterea acidităţii , precum şi de modificarea structurii globulelor de grăsime.

Datorită valorii nutritive ridicate, smâtână fermentată este recomandată a se consuma de către copii, tineri şi persoane adulte sănătoase, întrucât aduce un aport energetic important în alimentaţia acestora. Se consumă ca atare sau ca adaos la diferite preparate culinare (supe de zarzavaturi, ciorbe, salate, produse de cofetărie şi patiserie) sau în amestec cu brânză proaspătă de vacă.

2.1 Caracteristici organoleptice

Smîntâna fermentată trebuie să prezinte următoarele proprietăţi organoleptice :

− aspect omogen cu o consistenţă vâscoasă, fără aglomerări de grăsime sau de substanţe proteice;

− culoarea uniformă, alb lâptoasă până la slab gălbui fără nuanţe străine;− un gust plăcut, aromat, puţin acrişor, specific de fermentaţie lactică.

18

2.2 Caracteristicile fizice şi chimice (tabelul 1.4)

Tabelul 1.4

Caracteristici

Smântâna dulce

Smântâna fermentată

tip 40

Smântână fermentată

tip 30

Smântână fermentată

tip 25

Metoda de analiză

Grăsime % 32 ± 1 40 ± 1 30 ± 1 25 ± 1 STAS 6352/5 – 73Substanţe proteice %

minim

1 1 1 1,2 STAS6355 – 81

Aciditatea 0Tmaxim

20 90 90 90 STAS6355 – 75

Arsen, mg/kg minim

0,1 0,1 0,1 0,1 STAS6353 – 75

Plumb, mg/kg maxim

0,2 0,2 0,2 0,2 STAS8342/4 – 69

Zinc, mg/kg maxim

5 5 5 5 STAS8342/4 – 78

Cupru, mg/kg maxim

0,5 0,5 0,5 0,5 STAS8342/3 – 78

Reacţia pentru

controlul peroxidazei

negativ negativ negativ negativSTAS

6348 – 76

Temperatura de livrare, 0C

8 8 8 8 pct. 4.2.

2.3 Caracteristicile microbiologice

Proprietăţile microbiologice sunt prezentate în tabelul 1.5 :

Tabelul 1.5

Caracterisitici Condiţii de admisibilitateBacterii coliforme la 0,01 g produs absent

19

Escherichia coli la 0,1 g produs absentSalmonella la 50 g produs absent

Stafilococ coagulează pozitiv la 0,1 g produs absentDrojdii şi mucegaiuri la 1 g produs, maxim 100

2.4 Defecte ale smântânii

În cazul nerespectării anumitor norme tehnologice, se pot ivi diverse situaţii de apariţie a unor defecte ale produsului finit. Defectele cele mai des întâlnite în tehnologia de fabricare a smântânii precum şi cauzele lor sunt redate în tabelul 1.6:

Tabelul 1.6

Defecte Cauza apariţiei defectului Măsuri de prevenireAspect stratificat

( grăsime – plasmă )Apar mai frevent în smântână cu

conţinut redus de grăsime şi neomogenizată

Omogenizarea smântânii şi respectarea duratei de

depozitare.Consistenţă filantă Nerespectarea parametrilor de

maturare. Folosirea culturilor infectate

Respectarea tehnologiei.Înlocuirea culturii.

Gust fad Folosirea culturilor fără proprietăţi aromatizante,

maturare incompletă, temperatură prea scăzută.

Folosirea culturilor active.Respectarea temperaturii şi

duratei de maturare.

Gust acru pronunţat Supramaturare, depozitarea prea îndelungată sau la temperaturi

ridicate.

Reducerea cantităţii de maia, respectarea parametrilor de

maturare.Gust de oxidat, uleios Descompunerea grăsimii Verificarea conţinutului de

metale în materie primăGust de drojdii Infectare cu drojdii Înlocuirea maielei.

Respectarea regimului igienic.

2.5 Variante tehnologice de fabricaţie

Tehnologia de fabricare a diferitelor sortimente de smântână este identică din punct de vedere al principiului, dar cu mici particularităţi la nivelul unor etape.

Se cunosc următoarele sortimente de smântână :

2.5.1. Smântână dulce pentru alimentaţie

În calitate de materie primă pentru fabricarea smântânii dulci pentru alimentaţie se foloseşte laptele materie primă de calitate superioară, I-a şi a II - a conform standardului SM -

20

104 cu aciditatea maximă de 19°T, smântână dulce achiziţionată de calitatea I şi a II - a cu aciditatea plasmei de maximum 24°T, lapte degresat cu aciditate la maximum 19°T, smântână dulce praf de calitate superioară şi smântână dulce concentrată.

Smântână dulce materie primă se normalizează la conţinutul de grăsime prevăzut de standard pentru sortimentul dat. Dacă se prevede folosirea smântânii dulci praf în calitate de materie primă, aceasta se solubilizează în lapte degresat sau integral cu temperatura 38 - 45 °C şi se amestecă în toată masa de lapte prevăzută pentru normalizare. Substanţele stabilizatoare se introduc în masa normalizată, dacă acestea sunt prevăzute în standard sau reţete tehnologice.

Pasteurizarea masei omogenizate se efectuează la 80 ± 2°C timp de 15 - 30 s. Pentru smântână cu 8 şi 10% grăsime şi 87 ± 2 °C 15-30 s. pentru cea cu 20 şi 35% grăsime.

Pentru pasteurizare se folosesc pasteurizatoare cu placi pentru smântână; în aceste instalaţii smântână se şi răceşte până la temperatura de 6 - 8 °C şi este condusă la ambalare.

Smântână ambalată se păstrează la temperatura de 6 - 8 °C maximum 36 ore de a fabricare, care includ si cele 18 ore la întreprindere. Dacă produsul se fabrică cu adaos de substanţe stabilizatoare şi ambalare aseptică, durata păstrării se măreşte până la 15 - 30 zile.

2.5.2. Smântână fermentată pentru alimentaţie cu 15, 20, 25 şi 30% grăsime

Aceste sortimente de smântână se fabrică din smântână proaspătă obţinută prin smântânirea centrifugală a laptelui. Ele se deosebesc nu numai prin conţinutul diferit de grăsime, dar şi alţi indici de calitate. Dacă în smântână cu conţinut ridicat de grăsime rolul principal în formarea consistenţei şi a structurii coagulului îi revine grăsimii, apoi în sortimentele de smântână cu conţinut redus de grăsime structura şi consistenţa smântânii este determinată mai mult de conţinutul de substanţă uscată degresată şi în special, de proteină. In legătură cu aceasta, cresc cerinţele faţă de concentraţia acestor componenţi în laptele materie primă. Acesta trebuie să aibă densitatea nu mai mică de 1,028 g/cm3 şi conţinutul de proteină de minimum 3.0%. Concentraţia de substanţă uscată degresată în lapte trebuie să fie de minimum 8,5%, iar în smântână proaspătă - de minimum 7,2% .

Laptele materie prima destinat pentru obtinerea smantanii fermentate se smantaneste, smantana dulce obtinuta in intreprinderea de prelucrare sau achizitionata din alte intreprinderi furnizoare, se normalizeaza la continutul de grasime conform cerintelor standardului pentru fiecare sortiment

21

22

Receptia calitativa si cantitativa a laptelui

Bactofugare

Smantanire

Smantana Lapte degresat

Normalizare

Preincalzire

Omogenizare

Pasteurizare

Racire

Dezodorizare

Incalzire la 18-22⁰C

Maturare biochimica pana la 50-60°T

Racire pana la 10-14⁰C

Depozitare la 2-6⁰C

Maia

Maturare fizica la 5-6⁰C/24 ore

Filtrare

Preincalzire

Ambalaje

Cap. 3 Tehnologia de fabricație

Cap. 4 Descrierea operatiilor tehnologice

4.1 Receptia cantitativa si calitativa a materiei prime

Măsurarea cantităţii de lapte la rampa fabricii (gravimetric sau volumetric) interesează pentru desfăşurarea sub aspect cantitativ a procesului tehnologic. Având în vedere ponderea importantă ce revine materiei prime în preţul de cost al produsului, aparatura de măsurat şi control a cantităţilor de lapte intrate sau rezultate dintr-o fază sau alta a procesului tehnologic are importanţă în localizarea şi determinarea eventualelor pierderi ce pot interveni pe parcurs.

Măsurarea cantităţilor de lapte prin procedee gravimetrice are avantajul că greutatea laptelui nu este influenţată de factorul temperatură, factor ce poate fi sursa unor erori semnificative în cazul metodelor volumetrice. Principalul neajuns al procedeelor gravimetrice de determinare a cantităţilor de lapte prelucrate sau destinate prelucrării îl constituie costul ridicat al aparaturii şi caracterul discontinuu al acestor procedee având în vedere faptul că în fabricaţie se introduc tot mai mult procesele continue. Procedeele volumetrice prezintă avantajul că necesită aparatură de volum şi cost reduse permiţând un control permanent şi continuu.

În scopul evitării erorilor de măsurare este necesar să se prevină pătrunderea aerului în conductele de transport al laptelui, iar temperatura fluidului să nu depăşească 600C. Debitmetrele (galactometrele) aflate în uz asigură la un debit maxim de 15.000 l/h, o eroare maximă de 0,5%.

Aspectul calitativ al desfăşurării procesului tehnologic este urmărit prin determinarea pe parcursul întregului flux tehnologic a principalilor indici fizico – chimici şi bacteriologici ai materiei prime şi produsului finit, prin analize de laborator. Prin determinarea câtorva din indicii fizico – chimici şi bacteriologici se pot trage concluzii asupra calităţii laptelui – materie primă. Unul din indicii calitativi care dau un indiciu asupra gradului de prospeţime al laptelui este aciditatea.

Aciditatea se determină prin titrarea cu o soluţie de NaOH 0,1n a 100 ml lapte, numărul de ml de soluţie alcalină folosită pentru neutralizarea acidităţii laptelui reprezentând numărul de grade de aciditate Thörner a laptelui. În cazul folosirii soluţiei de hidroxid n/4 – aciditatea se exprimă în grade Soxhlet Henchel, iar în cazul unei soluţii de NaOH n/9 – aciditatea se exprimă în grade Dornic.

Aciditatea maximă admisă pentru laptele destinat fabricării laptelui de consum este de circa 200T. O aciditate mai ridicată ar atrage coagularea proteinelor în timpul tratamentului termic de igienizare. La prelucrarea unor cantităţi mari de lapte este avantajoasă determinarea acidităţii active (pH). În acest scop, au fost construite aparate de determinare a pH – ului; prin introducerea unei sonde în bidonul sau cisterna cu lapte se permite o citire instantanee a acidităţii active a laptelui. Cadranul aparatului este delimitat în zone colorate diferit astfel încât după poziţia ce ocupă acul indicator al aparatului într-una sau alta din zone, se poate stabili calitatea

23

Ambalare

laptelui. Această metodă permite economisirea unui volum de manoperă, aparatură de laborator şi reactivi. Determinarea conţinutului de grăsime al laptelui se face prin metoda acidobutirometrică Gerber. Dezavantajul metodei îl constituie necesitatea folosirii acidului sulfuric care trebuie manipulat cu mare atenţie. Metoda Gerber, cu folosirea pipetei de lapte de 11 ml este adecvată, ţinând cont de faptul că numărul de diviziuni citite pe butirometru reprezintă conţinutul de grăsime în grame la litrul de lapte. În cazul întreprinderilor care practică cântărirea laptelui este necesară folosirea unor pipete de 10,75 ml pentru ca conţinutul în grăsime să fie exprimat în grame grăsime/kg de lapte analizat.

Un lapte – materie primă cu un conţinut de grăsime inferior lui 3,2% va fi refuzat, fiind suspect la falsificare. În asemenea cazuri este indicat să se procedeze şi la o determinare a substanţei uscate totale.

Substanţa uscată a laptelui – materie primă se determină prin metoda densimetrică având în vedere legătura existentă între conţinutul în substanţă uscată şi densitatea laptelui. Determinarea substanţei uscate constă în depistarea unor falsificări prin adaos de apă, ceea ce afectează valoarea alimentară a laptelui. Densitatea minimă admisă în cazul laptelui de consum este de 1,029.

Gradul de impurificare se referă la salubritatea laptelui. Gradul de impurificare se determină prin proba lactofiltrului şi constă în trecerea unui volum de 1 l lapte peste o rondea de material filtrant. După numărul şi culoarea impurităţilor reţinute de masa filtrantă se pot trage concluzii asupra gradului de impurificare al laptelui comparându-se culoarea rondelei cu un etalon. Laptele a cărui impurificare depăşeşte gradul I de impurificare este considerat necorespunzător. Gradul de impurificare nu este întotdeauna concludent în ceea ce priveşte numărul de germeni din lapte. Aceasta se apreciază după timpul de decolorare al unei soluţii de albastru de metilen. Cu cât timpul de decolorare este mai lung cu atât laptele conţine mai puţine microorganisme. Laptele de foarte bună calitate prezintă un timp de decolorare de peste 41/2 ore. Cantitatea de microorganisme din laptele – materie primă prezintă interes dacă permite să se tragă concluzii asupra microflorei reziduale care supravieţuieşte procedeului de igienizare aplicat. În cazul laptelui igienizat prin sterilizare nu este suficientă numai o evaluare cantitativă a microflorei iniţiale ci şi cunoaşterea naturii germenilor şi termorezistenţa acestora.

4.2 Curăţirea şi filtrarea laptelui

În prima fază a procesului tehnologic se urmăreşte îndepărtarea impurităţilor mecanice pătrunse în lapte pe diferite căi. Eliminarea impurităţilor (nisip, diferite corpuri tari) se face pentru prevenirea uzurii premature a utilajelor: pompe, rotoarele galactometrelor, a düzelor instalaţiilor de îmbuteliere. Aceste impurităţi sunt reţinute prin montarea unor site la ştuţurile de evacuare a laptelui din bazinele de recepţie. Reţinerea impurităţilor mai fine se asigură cu ajutorul unor filtre speciale pentru lapte.

24

4.3 Bactofugarea

Bactofugarea laptelui se realizeaza cu ajutorul unui separator special de inalta precizie, prevazut cu o toba cu orificii de 0,3 mm, prin care se elimina fractiunea concentrata de microorganisme. Aceasta poarta denumirea de bactofugat si reprezinta 2-3% din cantitatea totala de lapte, fiind formata din microorganisme, inclusiv spori, precum si din anumite fractiuni proteice din lapte (in cazul laptelui degresat).

In prezent, exista mai multe procedee de bactofugatie a laptelui, dar cel mai folosit este procedeul Bactotherm Alfa-Laval. Acest procedeu presupune existenta unui bazin cu lapte care se preincalzeste intr-un schimbator de caldura pana la temperatura de separare optima. Prin preincalzirea laptelui la 70-75˚C se elimina pana la 95% dintre microorganisme. In continuare, laptele preincalzit ajunge intr-o bactofuga, unde se separa bactofugatul de lapte, cel din urma fiind trimis la separatorul de grasimi.

Bactofugarea se face, de obicei, in doua stadii, primul avand o eficienta de eliminare a bacteriilor de 60-90%, iar cel de-al doilea de 55-85%, la sfarsitul operatiei, peste 95% dintre bacterii fiind practic eliminate. Laptele bactofugat poate fi consumat ca atare sau poate fi supus unei pasteurizari, astfel ca procentul de bacterii distruse poate ajunge pina la 98,99%, performanta ce nu poate fi niciodata atinsa prin pasteurizarea sau sterilizarea simpla a laptelui, deoarece exista anumiti spori bacterieni, atat de rezistenti, incat ei nu pot fi inactivati termic, dar pot fi separati prin bactofugare.

4.4 Smantanirea sau separarea grasimilor prin centrifugare

Se efectueaza cu ajutorul separatoarelor centrifugale reglate pentru obţinerea smantanii dulci cu un conţinut de grăsime cu 1 - 2% superior conţinutului de grăsime din produsul finit. De regula, pentru fabricarea smantanii grase (30% si mai mult) se obtine smantana dulce cu 35 - 38% grasime. Pentru sortimentelede smantana cu continut redus de grasime (10 - 15%) separatorul se regleaza pentru obtinerea concentratiei de grasime corespunzatoare sortimentului.

4.5 Normalizarea materiei prime

Pentru fabricarea smantanii pana la conţinutul de grăsime prevăzut de standard se realizează, de regulă, prin adaos în smântână cu conţinut sporit de grăsime a laptelui degresat proaspăt. Cantitatea de lapte degresat necesară de adăugat se calculează funcţie de conţinutul de grăsime în smântână care se normalizează şi în conformitate cu cerinţele standardului la acest indice pentru sortimentul de smântână fabricat. Densitatea smântânii după normalizare tebuie să fie pentru sortimentul cu 10% grăsime – 1,024 g/cm3; 20% grăsime – 1,018 g/cm3, 35% grăsime – 0,998 g/cm3.

Conţinutul în grăsime al smântânii rezultate se poate calcula cu relaţia :

25

05.0

100100

RRG

G is

în care :

Gs – conţinutul de grăsime al smântânii, în %;

Gi – conţinutul de grăsime al laptelui integral, în %;

R – randamentul în smântână faţă de cantitatea totalăde lapte, în %;

0,05 – cantitatea de grăsime care trece în laptele smântânit, % ( gradul de smântânire);

R – în această relaţie reprizintă randamentul teoretic ( nu s – a ţinut cont de ponderile în grăsime ).

Unul din indicii de calitate ai smântânii fermentate este vâscozitatea, care este condiţionată de conţinutul de substanţă uscată în produsul finit, în special, de grăsime şi substanţă uscată degresată. Pentru obţinerea vâscozităţii normale în cazul fabricării sortimentelor de smântână cu conţinut redus de grăsime, materia primă se normalizează şi după conţinutul de substanţă uscată degresată - aceasta se realizează prin adaos de concentrate proteice de origine lactată (lapte praf degresat, cazeinaţi) sau vegetală (proteină din soia, orz). Substanţele complementare (proteine, uleiuri vegetale, substanţe stabilizatoare) se dizolvă anterior în lapte degresat sau smântână dulce conform instrucţiunilor tehnologice, apoi se adaugă în masa totală de produs, amestecându-se permanent.

4.6 Omogenizarea

Omogenizarea materiei prime la fabricarea smântânii de consum are ca scop stabilizarea emulsiei de grasime. Prin aceasta operatie se obtine o fractionare a globulelor de grasime si repartizarea mai uniforma a acestora în masa produsului. In produsul omogenizat se obtine dispersarea mai mare a grasimii, creste forta de atractie dintre globule, toate acestea îmbunatatind structura smântânii. Omogenizarea actioneaza nu numai asupra fazei grase a amestecului, dar si a celeiproteice. Se observa o reducere a stabilitatii acesteia si adsorbtia la suprafata membranei globulelor de grasime nou formate. Creste vascozitatea amestecului, si deci, si a produsului finit.

Eficacitatea acestei operaþii tehnologice depinde de temperatura produsului, presiunea si consinutul de grasime în materia primã. Temperatura amestecului la omogenizare pentru smântâna de consum, variaza în limitele de 60-80°C în functie de calitatea materiei prime. Presiunea omogenizarii este în functie de continutul de grãsime în materie primã si calitatea acesteia. Odata cu cresterea continutului de grasime, scade presiunea de omogenizare. O presiune mai redusã de omogenizare se foloseste si în cazul prelucrãrii materiei prime cu termorezistenta redusa sau obtinuta în perioada de toamna-iarna, când în grasimea lactata se gasesc mai multe gliceride greu fuzibile. In practica de productie, pentru fabricarea smântânii cu8, 10, 15, 20% grasime, se recomandã presiunea de 9-12 MPa.

Omogenizarea poate fi realizata înainte sau dupa pasteurizarea materiei prime în functie de scopul urmarit. Daca este necesara obtinerea unei mase absolut uniforme, omogenizarea se realizeaza dupa pasteurizare, însa din motive igienice se recomanda ca aceasta operatie sã se efectueze înainte de pasteurizare.

26

4.7 Pasteurizarea

Pasteurizarea amestecului normalizat la fabricarea smântânii pentru alimentatie, se efectueaza la temperaturi înalte - 84-88 °C timp de 15 s - 10 min sau 92-96°C timp de 15-20 s. Aceasta se face în scopul distrugerii microflorei, inactivarii enzimelor care pot provoca aparitia unor defecte, cât si pentru cresterea vascozitatii si aromei specifice de pasteurizare în produsul finit. Alegerea regimului de pasteurizare depinde de calitatea materiei prime; în cazul prelucrarii materie prime cu o încãrcãturã bacterianã sporita si unele defecte de ordin organoleptic, se recurge la o temperaturã mai înalta de pasteurizare, iar în cazul prelucrarii materiei prime cu aciditate ridicata la o temperaturã mai scãzuta si o durata de mentinere la aceasta temperatura mai mare pentru a atinge eficacitatea pasteurizarii (distrugerea a 99,9% din microflora vegetativa).

Temperaturile ridicate de pasteurizare denatureaza proteinele serice din materia prima, care împreuna cu cazeina participa la formarea coagulului. Ca rezultat creste viscozitatea smântânii. In afara de aceasta, sub actiunea temperaturilor crescute se formeazã compusi noi, (grupari sulfhidrice libere, combinatii carbonilice volatile, lactone), care formeaza aroma smântânii.

Pentru a pastra aceste substante în masa pasteurizata si pentru a reduce descompunerea vitaminelor, aceasta operatie tehnologica se recomanda a fi efectuata în sistem închis.

4.8 Racirea

Materia primă omogenizată şi pasteurizată se răceşte până la 2 – 6° C cu ajutorul unui schimbator de caldura cu serpentina.

4.9 Dezodorizarea

Dezodorizarea dupa pasteurizare (aerarea smântânii) consta în trecerea printr-un utilaj special a smântânii pasteurizate. Aceasta smântâna, este dirijata pe o serpentine in cadere facand posibila degajarea vaporilor care antreneaza cu ei compusi volatili. Metoda este simpla si ieftina si se realizeaza in instalatii izolate de contactul cu atmosfera, prevazute cu aspirator de aer.

4.10 Incalzire

In continuare materia primă se încălzeşte până la temperaturi prielnice însămânţarii (18 - 22°C).

27

4.11 Insamantarea

În materia primă cu temperatura 18 - 22°C se introduc 1 - 5% maia (cultură) de producţie, preparată special pentru fabricarea anumitor sortimente de smântână. Nu se admite păstrarea materiei prime la temperatura ridicată, întrucât în lipsa microflorei lactice distruse în procesul pasteurizării, în ea se pot dezvolta speciile de microorganisme termosensibile, care pot provoca unele defecte ale smântânii.

Cultura microbiană poate fi introdusă în rezervorul pentru fermentare, după umplerea acestuia sau concomitent cu masa de materie primă, obţinându-se astfel o repartizare mai uniformă a culturii în masa de produs. Cantitatea de cultură microbiană introdusă se reglează în funcţie de activitatea acesteia şi calitatea materiei prime. In cazul preparării culturii microbiene în lapte sterilizat, cantitatea de cultură poate constitui 1 - 2% din masa de materie primă, iar in cultura preparată în lapte pasteurizat se introduce cantitatea de 2 - 5%. Se măreşte cantitatea de cultură şi în cazul prelucrării materiei prime de calitate redusă, în cazul necesităţii urgentării procesului de fermentare sau a activităţii reduse a microorganismelor din maia.

Gustul şi aroma smântânii, cât şi consistenţa coagulului sunt determinate în mare măsură de componenţa şi proprietăţile microflorei maielelor (culturilor de producţie). Pentru fabricarea smântânii se folosesc culturi mixte, în componenţa cărora intră streptococi lactici şi streptococi producători de aromă. Pentru fabricarea sortimentelor de smântână cu conţinut redus de grăsime şi a smântânii acidofile, se folosesc culturi mixte de bacterii mezofile şi termofile sau bacterii aromatizante şi acidofile cu proprietăţi de vâscozitate mărite. Aceste culturi permit obţinerea produselor finite cu vâscozitate normală, consistenţa omogenă şi proprietăţi de reţinere a zerului sporite.

4.12 Fermentatia

După introducerea maielei, masa se amestecă bine şi se lasă în linişte pentru fermentare. O importanţă mare în formarea proprietăţilor organoleptice ale smântânii o are temperatura de fermentare, care depinde de speciile de bacterii folosite în maia. La fabricarea smântânii cu 20, 25, 30% grăsime cu cultura microbiană compusă din bacterii mezofile (Str.lactis, Str.cremoris, Str.diacetilactis, etc.) temperatura optimă de fermentare este de 20 – 24° C vara şi 22 - 26°C iarna. In cazul folosirii maielei formate din bacterii mezofile şi termofile temperatura de fermentare se stabileşte la nivelul de 28 - 32°C. Acest regim termic permite o dezvoltare normală a ambelor specii de microorganisme. Atât temperaturile mai reduse, cât şi cele mărite influenţează negativ asupra procesului de fermentare. Fermentarea materiei prime la temperaturi mai scăzute (18 - 19°C) duce la o reducere a activităţii microorganismelor, produsul finit se obţine cu o vâscozitate redusă, coagulul este slab, instabil la acţiuni mecanice. Creşterea temperaturii de fermentare peste valorile optime contribuie la creşterea acidităţii, eliminarea zerului, apariţia unor defecte de natură organoleptică.

28

Smântână se fabrică atât prin metoda la termostat, cât şi prin metoda la rezervor. Dacă se practică metoda la termostat, după introducerea maielei şi amestecarea acesteia cu materia primă, masa se repartizează în ambalaje de desfacere, se astupă cu capace şi se introduce în camere cu termostatare la temperatura optimă de fermentare. In cazul fabricării smântânii prin metoda la rezervor, după 1 - 1,5 ore de la introducerea maielei şi omogenizarea, masa se amestecă atent încă o dată, apoi se lasă în linişte până la sfârşitul fermentării.

Procesul de fermentare a materiei prime la fabricarea smântânii durează de la 7 până la 16 ore în funcţie de sortimentul de smântână, temperatura, calitatea maielei şi a materiei prime. Durata comparativ mare de fermentare a smântânii faţă de cea a laptelui la fabricarea produselor lactate acide este condiţionată de mediul nutritiv şi temperatura la care se dezvoltă microflora maielei. Materia primă pentru fabricarea smântânii prezintă un mediu mai puţin favorabil decât laptele, întrucât în el se găseşte mai puţină plasmă şi deci, mai puţine substanţe accesibile bacteriilor lactice. Sfârşitul fermentării se stabileşte după aciditatea masei fermentate, care trebuie să fie 50 – 60 0T.

4.13 Racirea, ambalarea si maturarea fizica a smantanii

Masa fermentată se amestecă (3 -15 min.) atent (nu mai mult de 15 - 20 rotaţii ale agitatorului) spre a păstra consistenţa coagulului, se răceşte până la temperatura de 10 - 14°C şi se conduce la ambalare. Ambalarea se face în recipiente de desfacere (borcane de sticlă, pahare de masă plastică sau carton combinat, in unele cazuri - în bidoane), folosind diferite maşini pentru ambalare.

Procesul de ambalare a produsului finit dintr-un rezervor nu trebuie să depăşească 4 ore. Nu se admite, de asemenea, pătrunderea aerului în masa de produs finit. Smântână ambalată se introduce în camere frigorifice, unde ea se răceşte treptat până la 5 - 6°C şi se menţine la această temperatură timp de 6 - 12 ore pentru recipiente cu volum mic şi 12 - 48 ore pentru recipiente cu volum mare.

În procesul de răcire şi maturare a smântânii procesele biochimice încetinesc : se reduce considerabil dezvoltarea bacteriilor ce contribuie la acidifierea produsului (Str. Lactis) şi se stimulează activitatea bacteriilor ce produc substanţă de aromă ( Str. citrovorum, paracitrovorum, diacetilactis). In smântână se acumulează substanţe de aromă ca diacetil, acizi volatili, eteri, etc. Are loc cristalizarea grăsimii, hidratarea cazeinei. Toate aceste procese contribuie la obţinerea unui produs cu o consistenţă densă şi o aromă pronunţată, specifică smântânii.

4.14 Depozitarea

Depozitarea produsului finit se face la temperatura de 2 – 6°C timp de 48 ore. Dacă smântâna este fabricată cu adaos de substanţe stabilizatoare, ea poate fi păstrată până la 3 zile, iar în ambalaje ermetice cca 15 – 30 zile.

29

Cap. 5 Linia tehnologica

30

Cap. 6 Descrierea utilajelor folosite

6.1 Filtru cu cartus

1 2 3 4

5

Elemente componente:

1. Racord alimentare lapte/ racord evacuare apa folosita la spalare;2. Element filtrant;3. Corpul filtrului;4. Racord alimentare cu apa pentru curatirea elementului filtrant;5. Racord pentru evacuarea laptelui filtrat.

31

6.2 Schimbator de caldura

1 2 3 4

5 6

Elemente componente:

1. Racord alimentare cu produs;2. Corpul schimbatorului de caldura;3. Serpentina prin care circula agentul de racire/incalzire;4. Racord evacuare produs racit/incalzit;5. Racord pentru alimentare cu agent de racire/incalzire;6. Racord evacuare agent uzat.

32

6.3 Bactofuga

1 2 3

4

Elemente componente:

1. Racord alimentare;2. Racord evacuare produs curatit;3. Corpul separatorului de bacterii;4. Racord pentru evacuarea bactofugatului.

33

6.4 Separator centrifugal

Elemente componente:

1. Carcasa;2. Taler central;3. Talere de separare;4. Taler superior;5. Piulita inchidere;6. Piulita speciala;7. Garnitura de cauciu.

34

6.5 Vana de colectare a laptelui degresat

1 2

3

Elemente componente:

1. Racord pentru alimentare;2. Corpul vanei;3. Racord pentru evacuare.

35

6.6 Tanc colector

1 2

3 4

Elemente componente:

1. Racord alimentare;2. Corpul tancului;3. Racord evacuare cu robinet.4. Picioare de sustinere.

36

6.7 Tanc orizontal cu manta dubla si agitator1 2 3

4 5

Elemente componente:

1. Racord alimentare;2. Agitator;3. Electromotor;4. Manta dubla cu rol de racire/incalzire;5. Racord evacuare.

37

6.8 Pasteurizator cu placi

38

6.9 Recipient cu maia pentru insamantare

1 2

3 4

Elemente componente:

1. Capacul recipientului;2. Corpul recipientului;3. Picioare de sustinere;4. Racord de evacuare cu robinet.

39

6.10 Dezodorizator1 2 3 4 5

6 7

Elemente componente:

1. Ventil;2. Racord alimentare;3. Rampa cu duze pentru distribuire uniforma a lichidului;4. Pompa de vid;5. Serpentina6. Picioare de sustinere;7. Racord de evacuare cu robinet.

40

6.11 Utilaje pentru ambalare

1 2 3 4

3

Elementele componente:

1. Magazie cu folii de inchis;2. Masina de inchis;3. Banda transportoare;4. Masina de dozat;

41

6.12 Depozit frigorific pentru maturarea smantanii1 2 3

4

Elemente componente:

1. Corpul depozitului;2. Ventilator;3. Vaporizator;4. Rafturi cu recipiente cu smantanta.

42

Cap. 7 Calculul capacitatii de productie in 16h

Qne=¿ 200 kg / ora

τ t=¿ 16 ore

τ pp=¿ 1 ora

τ ac=¿ 2 ore

τ ef=¿ τ t- τ pp- τ ac= 16 – 1 – 2 = 13 ore

Qne= Q p

τ ef => 200 =

Q p

13 => Qp= 2600 kg / ora

Q p= cantitatea totala de lapte produs

Qne=¿ capacitatea nominala de lucru pentru o ora

τ t=¿ timpul total de lucru

τ pp=¿ timpul necesar pornirii si pregatirii liniei de fabricatie

τ ac=¿ timpul de igienizare si curatare

τ ef=¿ timpul efectiv de lucru

43

Bibliografie

1. V. Guzun, Gr. Musteata, S. Rubtov, C. Banu, C. Vizireanu, 2001. Industria laptelui, Editura TEHNICA-INFO, Chisinau;

2. G. Chintescu, S. Grigore, 1982. Indrumator pentru tehnologia produselor lactate, Editura tehnica, Bucuresti;

3. D. Tibulca, M. A. Jimborean, 2008. Tehnologia de obtinere a produselor lactate, Editura RISOPRINT, Cluj-Napoca;

4. M. G. Usturoi, 2007. Tehnologia laptelui si a produselor derivate, Editura ALFA, Iasi;5. http://www.fabricadelapte.ro/procedee-inovatoare-de-prelucrare-a-laptelui-bactofugatia

44