Inghetata Din Lapte

Transcript of Inghetata Din Lapte

CUPRINS

I. GENERALITĂŢI…………………………………………………..….2

II. MATERII PRIME …………..……………………………………...…4

III. TEHNOLOGIA DE FABRICARE A ÎNGHEŢATEI…...……..…......8

III.1. SCHEMA TEHNOLOGICĂ……………………………….…..8

III.2. DESCRIEREA OPERAŢIILOR…………………………….....9

IV. UTILAJE FOLOSITE…………………………..….. …………….…18

V. IGIENIZAREA SPAŢIILOR DE PRODUCŢIE………………….…21

VI. NORME DE PROTECŢIA MUNCII…………………………….….22

VII. BIBLIOGRAFIE……………………………………………………..28

1

I. GENERALITĂŢI

Îngheţata este produsul alimentar congelat printr-un procedeu

special (care îi conferă o anumită textură), format dintr-un amestec de produse

lactate, zahăr, arome, coloranţi, stabilizatori şi emulgatori, cu sau fără ouă,

fructe, arahide, etc.

Îngheţata se poate fabrica într-o mare varietate de sortimente, prin

modificarea compoziţiei, a aromelor, a modului de prezentare. Se pot distinge

următoarele sortimente mai importante:

Îngheţata de fructe – se caracterizează printr-un conţinut mai

mare de zahăr, gust acrişor, lipsa produselor lactate în

compoziţie. Sucul de fructe sau siropul de fructe reprezintă

15 – 25% din amestec.

Îngheţata cu fructe – se caracterizează prin aceea că are

înglobat în masa de îngheţată după freezerare un anumit

fruct: zmeură, căpşuni, etc. Fructele pot fi introduse întregi,

după o prealabilă însiropare. Dacă se utilizează fructele sub

formă de piureu, acesta se introduce în amestec înainte de

freezerare.

Îngheţata de lapte – se caracterizează printr-un conţinut

redus de grăsime (3 – 5%). Aromatizarea se face cu vanilie,

cu fistic, cu cafea, cu cacao, cu fructe.

2

Îngheţata de frişcă – conţine 8 – 10% sau 12 - 15% grăsime.

Aromatizarea ei se obţine ca şi la îngheţata cu lapte. În plus,

poate conţine ciocolată, nuci, stafide, alune, coji de fructe

zaharisite.

Casata – este îngheţată cu frişcă obţinută prin stratificare de

sortimente diferite.

Parfeul – este o îngheţată cu un conţinut ridicat de grăsime

(minim 16%). Totalul de substanţă uscată trebuie să fie mai

mare de 40%.

Îngheţata cu glazură de ciocolată – se obţine astfel: brichete

de îngheţată obişnuită sunt glazurate cu un amestec format

din ciocolată, praf de cacao, zahăr şi o substanţă grasă (unt

de cacao, unt de lapte).

3

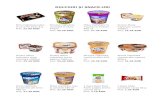

II. MATERII PRIME ŞI AUXILIARE

FOLOSITE PENTRU FABRICAREA ÎNGHEŢATEI

1. Laptele şi produsele lactate – aceste produse furnizează

îngheţatei în general, grăsimea, şi împreună cu zahărul, substanţa uscată negrasă.

La alegerea unui produs lactat sau altul se au în vedere următoarele:

disponibilitatea produsului, gradul de perisabilitate al produsului lactat, utilajul

de omogenizare şi pasteurizare disponibil, efectul produsuli ales asupra

îngheţatei, efectul asupra gustului şi al mirosului, precum şi costul produsului

respectiv.

Se utilizează:

Lapte integral, frişcă proaspătă, smântână, lapte praf

integral, lapte concentrat, cu sau fără zahăr, ca sursă de

grăsime şi substanţă uscată negrasă;

Unt dulce ca sursă de grăsime;

Lapte smântânit ca atare, lapte praf smântânit, laptre

smântânit concentrat, cu sau fără zahăr, cazeinat de

sodiu, coprecipitat, ca sursă de substanţă uscată

negrasă.

Grăsimea adusă în compoziţia îngheţatei de produsele amintite

contribuie la: îmbunătăţirea aromei îngheţatei, îmbunătăţirea texturii îngheţatei,

determinând o anumită vâscozitate a amestecului şi o anumită rezistenţă la

topire. Grăsimea fin dispersată în amestec are rolul de a întrerupe continuitatea

fazei apoase şi, în acest fel, limitează creşterea cristalelor de gheaţă la

freezerarea amestecului şi călirea îngheţatei.

Mărirea conţinutului de grăsime în îngheţată este limitată de

următorii factori: costul de producţie ridicat a acesteia, valoarea calorică ridicată

4

a grăsimii şi posibilitatea de a introduce gust şi miros nedorite în produsul finit

în condiţiile în care produsele lactate cu un conţinut ridicat de grăsime nu sunt

conservate corespunzător.

Din punct de vedere al conţinutului în grăsime, se prepară pe scară

largă următoarele sortimente de îngheţată:

Sortimente cu conţinut scăzut de grăsime: 2 – 5%

Sortimente cu conţinut mediu de grăsime: 10 – 12%

Sortimente cu conţinut ridicat de grăsime: 15 – 16%

Substanţa uscată negrasă din lapte cuprinde: proteinele, lactoza şi

sărurile minerale. Substanţa negrasă adusă de produsele lactate contribuie foarte

puţin la aroma îngheţatei, dar joacă un rol important în determinarea valorii ei

nutritive, având influenţă şi asupra proprietăţilor fizice ale amestecului, conduce

la creşterea vâscozităţii şi a rezistenţei la topire a îngheţatei. Dezavantajul unui

conţinut prea mare de substanţă uscată negrasă constă în scăderea punctului de

congelare a amestecului şi apariţia în îngheţată a unui gust de sărat.

2. Materiile prime pentru îndulcire – ca materii prime pentru

îndulcire se utilizează: zahărul de sfeclă, de trestie de zahăr, glucoza, zahărul

invertit şi mierea de albine, precum şi substituenţii zahărului, care nu au valoare

energetică, fiind destinaţi la fabricarea îngheţatei dietetice (pentru diabetici). Cei

mai importanţi substituenţi ai zahărului sunt: zaharina, dulcina, sorbitolul şi

ciclamatul.

Cantitatea de zahăr ca se adaugă ca atare este determinată de:

gradul de dulce ce trebuie realizat, de conţinutul total de substanţă uscată a

amestecului, de caracteristicile fizice dorite pentru amestec (punctul de

îngheţare, vâscozitatea), de cantitatea de zaharuri adusă de alte surse (materii

prime lactate, miere de albine, melasă, etc.).

5

Principalele funcţii îndeplinite de zahăr la fabricarea îngheţatei

sunt: funcţia de îndulcire, precum şi cea de a evidenţia mai bine aromele din

compoziţia amestecului.

Conţinutul de zahăr din îngheţată variază între 12 şi 20%, rezultate

bune obţinându-se la o concentraţie de 14 – 16%. La un adaus de peste 20%

zahăr se înrăutăţeşte textura îngheţatei, scade rezistenţa la topire şi se ajunge la

cristalizarea zaharozei pe suprafaţa produsului în timpul depozitării. Atunci când

se utilizează şi glucoză, cantitatea adăugată nu trebuie să depăşească 30% faţă

de cantitatea de zahăr.

3. Substanţele stabilizatoare – sunt adăugate în amestecul de

bază, din următoarele motive:

dau o consistenţă catifelată îngheţatei;

se obţine un produs cu textură fină prin evitarea formării

cristalelor mari de gheaţă în timpul freezerării, călirii şi

depozitării îngheţatei;

asigură o repartizare uniformă a componenţilor produsului şi

menţin structura microcristalină a produsului.

La alegerea unui stabilizator trebuie avute în vedere următoarele:

uşurinţa de incorporare în amestec, valoarea alimentară, calităţile sanitare,

efectul asupra vâscozităţii amestecului, efectul asupra capacităţii de înglobare a

aerului, capacitatea de a întârzia apariţia cristalelor de gheaţă, tipul de

consistenţă cerut la îngheţată, influenţa asupra rezistenţei la topire a îngheţatei,

influenţa asupra gustului şi mirosului produsului finit, cantitatea necesară pentru

asigurarea stabilităţii, originea stabilizatorului (animală sau vegetală), costul

stabilizatorului.

Principalii stabilizatori şi proporţiile utilizate sunt: gelatina 0,3 –

0,4%; agar – agar 0,3%; alginat de sodiu 0,3 – 0,5%; carbonil – celuloză 0,17%;

amidon de porumb special 2 – 3%.

6

Un stabilizator folosit uzual este cremodanul 549 folosit în

proporţie de 0,4 – 1,2%, în funcţie de conţinutul în substanţă uscată şi grăsime al

îngheţatei.

4. Substanţele emulgatoare – asigură dispersarea fină şi mai

stabilă a particulelor de grăsime şi a globulelor de aer. Rolul funcţional al

emulgatorilor constă în capacitatea acestora de a se concentra la interfaţa dintre

grăsime şi plasma amestecului, reducând tensiunea superficială a sistemului.

Unele produse, componente ale mixului, conţin ele înseşi substanţe

emulgatoare cum sunt: proteinele laptelui, lecitinele, fosfaţii şi citraţii, însă

aceste substanţe emulgatoare au efect minim şi, din această cauză, se adaugă

substanţe emulgatoare ca atare, mono- şi digliceridele (mono- şi distearaţi de

glicerină), în proporţie de 0,5%.

5. Substanţele de aromă şi culoare – pot fi naturale şi

artificiale.

Din prima categorie fac parte: vanilia, cacao, fructele întregi,

fructele congelate, fructele zaharisite, piureurile de fructe, siropurile de fructe,

sucurile concentrate, extractele de fructe. Pot contribui la aroma îngheţatei

nucile şi alunele măcinate.

Din categoria a II – a fac parte esenţele sintetice, cum sunt esenţa

de portocale, de lămâie, de vişine, vanilia sintetică.

Substanţele colorante utilizate sunt, în general, sintetice: indigotina,

tartrazina şi amarantul. În ultimul timp se extinde utilizarea coloranţilor naturali.

7

III. TEHNOLOGIA DE FABRICARE A ÎNGHEŢATEI

3.1. Schema tehnologică de fabricare a îngheţatei

8

Pregătirea amestecului

Pasteurizarea

Omogenizarea

Răcirea

Maturarea

Freezerarea

Ambalarea

Călirea

Depozitarea

3.2. Descrierea operaţiilor tehnologice

Pregătirea amestecului

Pentru a obţine o îngheţată de calitate, produsele lactate şi celelalte

produse şi ingrediente trebuie astfel selectate şi combinate încât să dea un

amestec cu o anumită compoziţie. Cantităţile necesare se adaugă conform reţetei

stabilite, în prealabil, pa bază de calcul algebric ( metodă mai exactă în

comparaţie cu metoda pătratului lui Pearson). La calculul reţetei trebuie să se

cunoască compoziţia chimică a materiei prime (grăsime, substanţă uscată

negrasă). Pentru rezolvare, se scriu trei ecuaţii de bilanţ: bilanţ total, bilanţ

parţial de grăsime, bilanţ parţial de substanţă uscată.

Amestecarea componentelor este o etapă foarte importantă în

cadrul operaţiei tehnologice de pregătire a amestecului.

Amestecul de bază se pregăteşte în vane prevăzute cu agitatoare şi

cu sisteme de încălzire. Pentru realizarea unei repartizări uniforme a

componenţilor în amestec, se respectă o anumită ordine de introducere a

componentelor.

Toate componentele lichide (smântâna, laptele concentrat, laptele

ca atare, siropul de zahăr) sunt introduse iniţial în vană, după care se încălzesc

sub agitare continuă. Componentele uscate se introduc după o prealabilă

pregătire. Astfel, laptele praf se amestecă cu zahărul, după care se dizolvă în

puţin lapte încălzit la 50 – 550C.

Se continuă cu adaosul stabilizatorilor. În cazul gelatinei, aceasta

este mai bine să se introducă sub forma unei soluţii de 10%, folosindu-se pentru

solubilizare lapte încălzit la 55 – 560C. Stabilizatorii pot fi adăugaţi şi sub formă

de pulbere în amestec cu zahărul.

9

Proprietăţile mai importante ale amestecului de bază sunt

următoarele:

Vâscozitatea

Vâscozitatea este influenţată de următorii factori:

Compoziţia amestecului (grăsimile şi stabilizatorii

influenţează în măsură mai mare vâscozitatea decât

ceilalţi componenţi);

Felul şi calitatea ingredientelor amestecului (fosfaţii

şi citraţii adăugaţi ca substanţe emulgatoare au acţiune

asupra cazeinei şi asupra celorlalte proteine ale

amestecului);

Procesul de obţinere a amestecului (pasteurizarea,

omogenizarea, maturarea);

Concentraţia amestecului în substanţa uscată totală;

Aciditatea amestecului.

Aciditatea normală sau naturală a amestecului variază în

funcţie de compoziţia acestuia în substanţă uscată negrasă. Cu cât acest conţinut

este mai mare, cu atât aciditatea creşte şi pH-ul scade.

Aciditatea normală sau naturală a amestecului este dată de

proteinele laptelui, sărurile minerale şi gazele dizolvate. Creşterea acidităţii

normale sau naturale a amestecului este cauzată de formarea de acid lactic, prin

acţiunea bacteriilor lactice asupra componenţilor lactaţi. Atunci când aciditatea

amestecului este peste cea normală pH=6,3 înseamnă că s-au utilizat produse

lactate deja acide.

Aciditatea amestecului poate fi mărită artificial prin adaosul unor

acizi organici: acid ascorbic, citric, lactic, fosforic, tartric, malic, fie în scopul

corectării acidităţii, fie în scop de emulgatori.

10

Aciditatea mărită a amestecului este contraindicată, deoarece creşte

vâscozitatea amestecului, se obţine un produs finit cu aromă puţin evidenţiată,

duce la obţinerea unui amestec cu stabilitate redusă la pasteurizare.

Stabilitatea amestecului se referă la rezistenţa de separare a

proteinelor laptelui din amestecul de îngheţată.

Instabilitatea se manifestă ca o separare de particule proteice sub

formă de material coagulat sau precipitat, separare cauzată de aciditate ridicată,

săruri minerale, tratament termic şi omogenizare.

Pasteurizarea

Pasteurizarea are un dublu scop׃

Să distrugă bacteriile patogene şi să reducă

numărul total de germeni, astfel ca produsul finit să fie salubru pentru

consumator;

Să îmbunătăţească calităţile tehnologice ale

produsului prin׃ favorizarea trecerii în soluţie a unor componenţi; favorizarea

amestecării componenţilor pentru a se obţine un produs uniform ca structură;

îmbunătăţirea aromei.

Din punct de vedere tehnic, pasteurizarea se poate executa׃

În vană, la temperatura de 63 – 660C, timp de 20

– 30 minute. Principalele dezavantaje ale pasteurizării în vane sunt următoarele

caracterul discontinuu al operaţiei, limitarea cantităţilor de amestec ce se pot

prelucra, riscul supraîncălzirii locale, costuri relativ ridicate în exploatare,

datorită lipsei posibilităţilor de recuperare a căldurii în cursul operaţiilor de

încălzire şi răcire;

În figura de mai jos este reprezentată schema de principiu a trei

vane pentru pasteurizare joasă a amestecului de îngheţată:

11

În pasteurizatoare cu plăci moderne de tip

HTST sau UHT, în primul caz temperatura de pasteurizare fiind de 800C, iar

durata pasteurizării minim 2,5 s, iar în al doilea caz temperatura de pasteurizare

este 98 – 1300C, iar durata pasteurizării este cuprinsă între 1 – 3 s.

Avantajele pasteurizării HTST (temperatură înaltă – timp scurt) şi

UHT (temperaturi foarte înalte) sunt următoarele:

Se asigură o reducere mult mai importantă a

numărului de microorganisme;

Se asigură o textură şi o aromă bună a

produsului finit şi se protejează mai bine

produsul faţă de oxidare;

Se poate micşora cu 25 – 35% cantitatea de

stabilizator;

Se micşorează durata de lucru, spaţiul de

amplasare a utilajelor şi forţa de muncă;

Se asigură o creştere a capacităţii de producţie;

Se face economie de energie termică datorită

atât condiţiilor în care se realizează schimbul

termic cât şi sistemelor de recuperare a căldurii;

Spălarea şi dezinfecţia se poate face mecanizat;

Vacreaţia în trei camere succesive, la următorii

parametri: 88 – 950C şi vid de 150 – 275 mm

Hg; 72 – 810C şi vid 375 – 500 mm Hg; 33 –

520C şi vid de 650 – 700 mm Hg.

12

Omogenizarea

Scopul omogenizării este :

Obţinerea unei suspensii uniforme şi stabile a

grăsimii prin reducerea dimensiunilor globulelor

de grăsime cu 2 μ. În acest fel se evită separarea

grăsimii sub formă de aglomerări de unt;

Mărirea gradului de repartizare a proteinelor pa

suprafaţa globulelor de grăsime, evitându-se

prin aceasta separarea lor;

Obţinerea de produse cu textură mai fină;

Reducerea timpului de maturare;

Reducerea cantităţii de stabilizator.

Rezultate bune se obţin la omogenizarea în două trepte, cea de-a

doua treaptă de omogenizare având rolul de a anihila tendinţa aglomerării

particulelor de grăsime şi a înglobării unei cantităţi mai reduse de aer. În

general, tendinţa de creştere a vâscozităţii şi a aglomerării globulelor de grăsime

se datoreşte:

Folosirii unei omogenizări la presiune ridicată

într-o singură treaptă;

Folosirii unei temperaturi scăzute a amestecului

în timpul omogenizării;

Stabilităţii scăzute a amestecului datorită

creşterii acidităţii acestuia şi datorită unui raport

necorespunzător între sărurile minerale;

Conţinutului ridicat de grăsime în raport cu

substanţa uscată negrasă.

13

Presiunea de omogenizare la prima treaptă depinde de conţinutul

amestecului în grăsime. Cu cât este mai mare conţinutul în grăsime al

amestecului, cu atât presiunea de omogenizare la treapta I trebuie să fie mai

redusă.

Răcirea şi maturarea amestecului

Răcirea amestecului după omogenizare până la temperatura de 3 –

50C, în aparate cu plăci, contribuie la asigurarea stabilităţii emulsiei de grăsime.

Se preferă o răcire rapidă din următoarele considerente: se previne dezvoltarea

microorganismelor care au supravieţuit operaţiei de pasteurizare; se previne

creşterea vâscozităţii amestecului; cu cât temperatura amestecului după răcire

este mai scăzută, cu atât va fi mai eficientă operaţia de congelare parţială

(freezerare).

Maturarea amestecului de bază are ca efect îmbunătăţirea structurii

şi consistenţei îngheţatei, precum şi o reducere a vitezei de topire. În timpul

maturării, grăsimea se solidifică; se produce hidratarea substanţelor proteice,

formarea unui gel slab elastic, scăderea cantităţii de apă în stare liberă. Dacă

stabilizatorul folosit este de tipul gelatinei, acesta se umflă şi se combină cu apa

contribuind la formarea gelului slab elastic. De asemenea, creşte capacitatea de

înglobare a aerului şi creşte vâscozitatea amestecului.

În figura de mai jos sunt reprezentate schemele a două vane pentru

maturarea amestecului de îngheţată:

14

Maturarea trebuie să se facă la temperatura de 0 – 40C, timp de 3 –

4 h. Cu cât timpul de maturare este mai mare (12 – 24h), cu atât rezultatele sunt

mai bune. Maturarea se realizează în vane sau tancuri izoterme.

Congelarea parţială (freezerarea)

Congelarea parţială constă în solidificarea unei părţi din apa

conţinută de amestec şi înglobarea de aer în amestec.

Rolul înglobării de aer este de a atenua senzaţia de rece în timpul

consumării, de a reduce dimensiunile cristalelor de gheaţă şi de a conferi

îngheţatei o structură cât mai fină. Creşterea cantităţii de aer încorporat în

amestec se poate face până la o anumita limită maximă de reţinere, la care ritmul

de încorporare este egal cu ritmul de pierdere. Înglobarea insuficientă de aer

duce la o îngheţată densă, cu cristale mari de gheaţă, iar înglobarea exagerată de

aer duce la contractarea îngheţatei în timpul călirii şi al depozitării.

La îngheţatele pe bază de smântână, cu un conţinut ridicat de

grăsime, se încorporează aer până la o creştere a volumului cu 120%. La

îngheţata cu smântână cu 10% grăsime şi la cea de lapte cu 3,5% grăsime,

volumul se măreşte în medie cu 80%, iar la cea de fructe, creşterea de volum

este de 45 – 50%.

Factorii care influenţează durata freezerarii sunt: tipul şi construcţia

freezerului; temperatura mediului de răcire; viteza de circulaţie a mediului de

răcire în freezer; temperatura cu care intră şi iese amestecul; gradul de încărcare

al freezerului; compoziţia amestecului de congelare; aciditatea amestecului.

La freezerarea amestecului se preferă o congelare rapidă în aparate

continue, deoarece se obţine o îngheţată cu o structură fină, catifelată; pentru că

se formează cristale mici de gheaţă, se poate folosi un amestec mai puţin

maturat; astfel se evidenţiază mai bine aroma îngheţatei datorită cristalelor mici

15

de gheaţă care se topesc rapid în gură în momentul consumului.De asemenea,

capacitatea de producţie creşte, iar produsul se obţine într-o stare bună de igienă.

În figura de mai jos este prezentată schema de funcţionare a unui

Freezer continuu:

1 – pompă de amestec

2 – ax cu palete

3 – cilindru de coagulare

4 – pompă de evacuare îngheţată

5 – manta de răcire cu amoniac

6 – robinet de reglare aer

7 – manometru pentru aer

8 – conductă pentru aer

La ieşirea din freezer amestecul trebuie să aibă temperatura de –

1…-50C pentru îngheţata ce se ambalează în bidoane şi de –6… -70C pentru cea

care urmează a fi porţionată şi ambalată înainte de călire.

Călirea îngheţatei

La ieşirea din freezer, îngheţata are o consistenţă slabă şi de aceea

trebuie supusă operaţiei de călire, în timpul acestei faze congelându – se şi restul

16

de apă al îngheţatei care reprezintă circa 5%. Călirea îngheţatei se poate face în

vrac (în bidoane de aluminiu în care se introduce îngheţata la ieşire din freezer)

sau în ambalaje mici (batoane, vafe, pahare, etc.).

Călirea îngheţatei, în funcţie de mărimea ambalajului, durează între

30 min. şi 24 h, temperatura mediului de răcire trebuind să fie –25…. – 350C.

Factorii care influenţează durata călirii sunt următorii:

Forma şi mărimea ambalajului. Prin dublarea

mărimii ambalajului, durata călirii creşte cu 50%. Forma ambalajului determină

atât viteza aerului în jurul ambalajului cât şi suprafaţa de contact cu agentul de

răcire;

Circulaţia aerului. La o circulaţie a aerului

forţată, durata călirii se micşorează cu 60% în comparaţie cu metoda de călire la

care nu există circulaţie intensă a aerului;

Temperatura agentului de răcire;

Temperatura amestecului la ieşire din freezer;

Compoziţia amestecului. Cu cât conţinutul de

grăsime este mai redus, cu atât timpul de călire este mai mic.

Din punct de vedere tehnic călirea îngheţatei se realizează în

camere sau în tunele cu circulaţie forţată a aerului sau în bazine cu saramură, în

care caz amestecul congelat este debitat de freezer în forme metalice etanşe ce

se scufundă în baia de saramură. După călire, calupurile de îngheţată sunt scoase

din forme şi trecute la preambalare şi ambalare.

După călire , îngheţata poate fi livrată imediat sau poate fi păstrată

în continuare în depozite frigorifice la temperatura de –180C pentru 7 – 14 zile.

La depozitare se vor evita fluctuaţiile de temperatură în depozit,

pentru a împiedica fenomenul de recristalizare, care modifică în rău structura

produsului.

17

IV. UTILAJE FOLOSITE LA FABRICAREA ÎNGHEŢATEI

Vana de preparare – pasteurizare amestec îngheţată tip VVP – 1

Acest utilaj are o formă cilindrică verticală din oţel inoxidabil, cu

pereţi dubli pentru încălzire şi este prevăzută cu agitator.

1 – intrare amestec

2 – ieşire amestec

3 – intrare abur

4 – ieşire abur

5 – electromotor

6 – agitator

7 – preaplin

18

Răcitor cu plăci pentru amestecul de îngheţată

Răcitorul pentru amestec îngheţată este un schimbător de căldură cu

plăci.

1 – intrare amestec îngheţată

2 – ieşire amestec îngheţată

3 – intrare apă

4 – ieşire apă

5 – intrare apă răcită

6 – ieşire apă răcită

Din punct de vedere constructiv aceste schimbătoare de căldură se

compun dintr-o serie de plăci din oţel inoxidabil, ondulate prin ştanţare. Prin

canalele de pe o parte a fiecărei plăci circulă produsul, iar pe cealaltă agentul de

răcire.

Plăcile, având între ele garnituri de cauciuc, sunt astfel grupate

încât formează mai multe sectoare: unul sau două sectoare de recuperare, un

sector de răcire, un sector de menţinere la temperatura de răcire.

19

Principalul avantaj al schimbătoarelor de căldură cu plăci constă în

randamentul ridicat al schimbului termic şi care se datoreşte atât faptului că

lichidele circulă în strat subţire, cât şi vitezei mari de circulaţie.

Utilaje folosite la congelarea parţială

Freezer continuu pentru îngheţată:

Acest utilaj se compune din următoarele elemente constructive:

1; 11 – pompă de amestec şi pompa de evacuare îngheţată

2; 21 – intrare şi ieşire agent de răcire în mantaua freezerului;

3 – izolaţia freezerului

4 – manta de răcire

5 – cilindru de congelare

6 – agitator cu palete

7 – axul agitatorului cu palete

8 – robinet de reglare pentru aer

9 – manometru pentru aer

10 – electromotor

11 – reductor

12; 13 – transmisie cu roţi dinţate

14 – transmisie cu curele

Freezerul pentru îngheţată asigură congelarea parţială a apei din

amestecul de îngheţată, concomitent cu înglobarea de aer.

20

V. IGIENIZAREA SPAŢIILOR DE PRODUCŢIE

Igienizarea spaţiilor de producţie:

Igienizarea spaţiilor de producţie presupune efectuarea unei

riguroase curăţenii la sfârşitul fiecărei zile de lucru: spălarea pardoselilor cu jet

de apă pentru evacuarea resturilor de lapte, fiecare cu o mătură – perie şi soluţie

detergentă şi apoi clătirea cu apă caldă. Săptămânal, sau ori de câte ori este

nevoie se spală uşile, ferestrele şi pereţii.

Amplasarea utilajelor în sălile de fabricaţie trebuie astfel făcută

încât să nu stingherească operaţiile de spălare şi deziinfecţie.

Este interzisă depozitarea materialelor sau a obiectelor

neântrebuinţate în procesul de fabricaţie în spaţiile de producţie pentru a nu

împiedica întreţinerea unei curăţieni corespunzătoare.

Igiena personalului:

Pentru protecţia sanitară a produselor tot personalul ce participă la

procesul de producţie trebuie să poarte în timpul lucrului îmbrăcăminte specială,

echipament de protecţie sanitară (halat, bonetă, şorţ, cizme de cauciuc).

În acelaşi scop, de protecţie sanitară a produselor personalul este

supus periodic controlului medical. La începutul lucrului fiecare muncitor va

face duş sau cel puţin se va spăla pe mâini cu apă şi săpun şi se va dezinfecta cu

o soluţie clorigenă, va avea unghiile tăiate şi părul prins sub bonetă.

21

VI. NORME DE PROTECŢIA MUNCII

Normele de protecţia muncii stabilesc măsurile minimale

obligatorii de protecţie, organizatorice şi tehnice, cu grade diferite de

generalitate, detaliind principiile stabilite prin lege, precum şi cerinţele

caracteristice mijloacelor de producţie şi mediului de muncă, prin care să se

asigure condiţii de muncă nepericuloase şi prevenirea accidentelor şi bolilor

profesionale.

Funcţiile normelor de protecţia muncii sunt deosebit de importante

în realizarea securităţii muncii, şi anume:

Normele constituie unul din principalele criterii de fundamentare a

politicii generale şi a programelor de protecţia muncii la nivel naţional şi

la nivelul agenţilor economici;

Normele reprezintă principalul instrument în relizarea instruirii în

domeniul protecţiei muncii;

Alături de standarde, ele sunt unul din instrumentele de bază în cercetarea

accidentelor de muncă, la stabilirea cauzelor prducerii acestora;

Normele, împreună cu standardele, sunt instrumentele de bază pentru

controlul de protecţia muncii;

Normele reprezintă unul din principalele acte juridice în funcţie de care se

stabilesc şi se sncţionează abaterile în domeniul protecţiei muncii.

Obligaţii şi răspunderi privind realizarea măsurilor de

protecţia muncii

Prevederile legii cu privire la protecţia muncii se aplică tuturor

unităţilor din sectoarele public, privat şi cooperatist, în care activitatea se

22

desfăşoară pe bază de contract de muncă sau în alte condiţii prevăzute de lege,

precum şi ucenicilor, elevilor şi studenţilor în perioada efectuării practicii

profesionale.

Obligaţia şi răspunderea privind asigurarea măsurilor de protecţia

muncii pentru angajaţi revin în totalitate conducătorilor de unităţi din sectorul

public, privat şi cooperatist.

Pentru aplicarea unitară a legislaţiei în acest domeniu, Ministerul

Muncii şi Protecţiei Sociale elaborează norme generale de protecţia muncii, care

sunt obligatorii pentru toate unităţile din sectoarele public, privat şi cooperatist,

inclusiv la emiterea de normative, standarde sau alte reglementări cu implicaţii

în domeniul protecţiei muncii.

Regiile autonome şi societăţile comerciale elaborează, sub

coordonarea şi cu avizul Ministerului Muncii şi Protecţiei Sociale –

Departamentul Protecţiei Muncii şi cu consultarea sindicatelor, norme de

protecţia muncii specifice ramurilor de producţie, care sunt obligatorii pentru

toate unităţile în care se regăsesc aceste activităţi.

Unităţile din sectoarele public, privat şi cooperatist, pot funcţiona

numai pe baza autorizaţiei emisă de inspectoratul de stat teritorial pentru

protecţia muncii.

La încheierea contractelor colective şi a contractelor individuale de

muncă, a contractelor de şcolarizare, a convenţiilor civile, precum şi în statutele

şi regulamentele de organizare şi funcţionare proprii, trebuie prevăzute

obligatoriu clauze şi dispoziţii a căror aplicare să asigure prevenirea accidentelor

de muncă şi îmbolnăvirilor profesionale, stabilindu-se şi răspunderea părţilor.

Aceleaşi prevederi se aplică şi în cazul contractelor externe

încheiate între persoane juridice române şi străine.

Angajaţii, precum şi studenţii şi elevii în perioada efectuării

activităţilor practice, au dreptul, în raport cu riscurile profesionale şi condiţiile în

23

care se desfăşoară activitatea, la echipament şi materiale de protecţie

individuală, gratuite.

Conducerile unităţilor răspund pentru asigurarea măsurilor de

protecţia muncii şi au umătoarele obligaţii:

Să stabilească, pentru angajaţii unităţii, sarcinile şi obligaţiile în

domeniul protecţiei muncii, corespunzător funcţiilor şi atribuţiilor ce

le revin;

Să organizeze compartimente specializate care să urmărească

aplicarea prevederilor legislative în domeniul protecţiei muncii,

dimensionate corespunzător gradului de complexitate al unităţii, baza

criteriilor elaborate de Departamentul Protecţiei Muncii;

Să ia măsuri de cunoaştere şi respectare a prevederilor actelor

normative şi altor reglementări în domeniul protecţiei muncii, de

către toţi angajaţii unităţii;

Să asigure pregătirea profesională şi instruirea personalului în

domeniul protecţiei muncii, corespunzător sarcinii de muncă ce îi

revine;

Să adopte, din faza de cercetare, proiectare şi omologare, soluţii

conform normelor în vigoare, prin a căror aplicare să fie eliminate

riscurile de accidentare şi îmbolnăvire profesională;

Să asigure dotarea instalaţiilor, maşinilor şi utilajelor din producţia

internă şi import cu dispozitive de protecţie, aparatură de măsură şi

control al parametrilor tahnologic, precum şi de avertizare a stărilor

de pericol şi menţinerea în permanentă stare de funcţionare a

acestora;

Să asigure dotarea angajaţilor, precum şi a persoanelor care au acces

în unităţi, ca mijloace de protecţie individuală, corespunzător

condiţiilor specifice locului de muncă;

24

Să asigure funcţionarea permanentă a instalaţiilor şi sistemelor de

captare, reţinere si neutralizare a substanţelor nocive degajate în

desfăşurarea proceselor tehnologice;

Să angajeze şi să admită la lucru numai persoanele care, în urma

controlului medical şi a verificării aptitudinilor psihoprofesioinale,

corespund sarcinilor de muncă ce urmează să o execute;

Să asigure salariaţilor controlul medical periodic şi să ia măsuri, la

recomandarea organelor medicale de specialitate, de schimbarea

locului de muncă, în cazul în care starea de sănătate a salariatului

impune acestmlucru;

Să prezinte documentele şi să dea relaţiile necesare la solicitarea

organelor de control ale Ministerului Muncii şi Protecţiei Sociale –

Departamentul Protecţiei Muncii şi să ducă la îndeplinire măsurile

dispuse de către acestea;

La cererea inspectorilor pentru protecţia muncii, să pună la dispoziţie

specialiştii solicitaţi pentru efectuarea unor expertize, precum şi

pentru elucidarea problemelor ce apar cu prilejul cercetării unor

accidente de muncă, accidente tehnice sau avarii.

Angajaţii sunt obligaţi:

Să-şi însuşească şi să respecte regulileşi instrucţiunile de protecţia

muncii, specifice activităţii prestate;

Să se prezinte la serviciu în deplină capacitate de muncă, încât să nu

expună la pericol persoana proprie, cât şi pe ceilalţi lucrători;

să aducă, de îndată, la cunoştinţa conducătorului locului de muncă

orice neregulă, defecţiune, anomalie sau altă situaţie de natură să

constituie pericol, pe care le constată, precum şi orice încălcare a

normelor de protecţia muncii;

25

să utilizeze mijloacele de protecţie individuală din dotare,

corespunzător scopului pentru care au fost acordate.

Încălcarea dispoziţiilor legale privitoare la protecţia muncii atrage

răspunderea disciplinară, administrativă, materială sau penală, după caz, potrivit

legii.

Aplicarea normelor de protecţia muncii la fabricarea îngheţatei

În procesul tehnologic de fabricare a îngheţatei există o serie de operaţii

tehnologice care se desfăşoară cu ajutorul unor utilaje având elemente

componente în mişcare sau altele care lucrează la temperaturi ridicate:

pregătirea amestecului;

pasteurizarea;

omogenizarea;

Principalele măsuri de protecţia muncii care se impun în aceste cazuri

sunt:

oprirea utilajelor la schimbarea dispozitivelor, la curăţirea şi

ungerea acestora sau când se aud zgomote care ar putea

indica apariţia unor defecţiuni;

întreţinerea utilajelor şi a locului de muncă în perfectă stare

de curăţenie;

verificarea periodică a stării tehnice a utilajelor;

oprirea şi frânarea elementelor în mişcare nu se vor face cu

mâna;

înainte de începerea unei lucrări, este obligatoriu controlul

stării utilajelor, a instalaţiilor şi a dispozitivelor care vor fi

manevrate;

este obligatoriu echipamentul de lucru corespunzător

(salopetă încheiată, bonetă sau batic pentru prinderea părului;

26

utilajele nu vor fi pornite decât numai cu apărătorile de

protecţie specifice montate. Aceste apărători nu vor fi

îndepărtate de la locul lor în timpul funcţionării utilajului;

în caz de defecţiune a utilajului, orice intervenţie sau

reparaţie se va face numai după oprirea utilajului şi

asigurarea împotriva unei porniri accidentale, prin scoaterea

lui de sub tensiune;

la utilajele acţionate electric, înaintea folosirii lor, se va

controla existenţa legăturii la centura de legare la pământ;

se va evita contactul cu părţile calde ale utilajelor de

pasteurizare.

VII. BIBLIOGRAFIE

27

1. Meleghi E.; Banu C.,Utilajul şi tehnologia prelucrării laptelui,

Editura Didactică şi Pedagogică – R. A., Bucureşti, 1995;

2. Chinţescu G.; Pătraşcu C., Agendă pentru industria laptelui,

Editura Tehnică, Bucureşti, 1988;

28