Exemplu proiect PDPR

-

Upload

cristi-anton -

Category

Documents

-

view

483 -

download

18

Transcript of Exemplu proiect PDPR

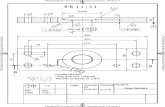

Se proiecteaza tehnologia de executie a reperului din figura de mai jos care se realizeaza in conditii de serie mare.

B=75A=58

G=1

H=2

5

B1=34

R=5

R=5

A-A

2xØ7

A A

Mat G B B1 A d n H Otel 1 75 34 58 7 2 25

Capitolul 2. Analiza tehnologica a reperului. Determinarea dimensiunilor semifabricantului

si a eficientei utilizarii materialului prelucrat. Proiectarea tehnologiei de executie.

2.1. Analiza tehnologica a reperului Posibilitati de realizare in conditii de unicat:

Un procedeu de realizare a piesei din figura de mai sus in condii de unicat esti turnarea in forma, procedeu ce ar duce la obtinerea formelor piesei dupa un mulaj. Un asemenea procedeu ar fi inconvenabil si greu de realizat daca nu chiar si imposibil datorita grosimii peretelui piesei dar si in obtinerea dimensiunilor dorite din cauza contractarii dupa solidificare, cat si din punct de vedere al obtinerii rugozitatii piesei datorita microasperitatii nisipului folosit la obtinerea profilului piesei dupa mulaj, chiar daca folosim un nisip cu o granulatie superfina. Dupa operatia de turnare piesa va fi supusa unei operatii de rectificare in vederea imbunatatiri rugozitatii.

Un alt procedeu de realizare o piesei din figura de mai sus in condii de unicat ar mai fi prin aschiere, procedeu in urma caruia am obtine o rugozitate mai buna dar intr-un timp ma indelungat cu mai multe repozitionari a piesei pe masina unealta ce ar induce la erori si abateri suplimentare de la forma si dimensiunile piesei. De asemenea si la acest procedeu grosimea peretelui piesei este o problema intru-cat este prea mica. Posibilitati de obtinere prin deformare plastica la rece:

Pentru obtinerea piesei din figura de mai sus prin operatii de deformare plastica la rece urmarim a efectua urmatoarele etape:

- controlul receptiei tablei A3, - decuparea la diametrul D a semifabricatului,

- ambutisarea semifabricatului plan prin mai multe operatii la dimensiunea B1-2g la o

raza de racorcare a poansonului de R=5 si obtinerea unei flanse cu un element de retinere pe o distanta de (B-A)/2,

- perforarea celor 2 gauri prevazute pe flansa la un diametru d = 7 - dupa caz vom mai putea aplica si urmatoarele operatii:

taierea marginala/taierea marginii (tunderea), planarea, reliefarea. Analiza tehnologicitatii: Conditii tehnologoce pe care trebuie sa le indeplineasca piesele decupate, retezate si perforate

La intocmirea tehnologiei de executie este necesar sa se tina seama de unele aspecte, prezentate in continuare, importante pentru obtinerea unor piese prelucrate de buna calitate.

Distanta minima dintre doua orificii perforate alaturate: 15 >⇒> ga

unde: a – distanta ditre doua orificii; g – grosimea semifabricatului. Distanta dintre marginea orificiului si cea a piesei:

12...5,152...5,1

>⇒>g

a

Avand in vedere conditiile de rezistenta ale placii active, distantele dintre orificii, sau

dintre marginea orificiului si cea a placii active, trebuie sa corespunda indicatiilor din tabelul 1. Tabel 1.Distantele minime intre muchiile active ale orificiilor placilor de taiere

g(mm) 1,0 a(mm) 2,7

In cazul pieselor ambutisate se recomanda ca distantele de la axele gaurilor perforate la

muchiile de ambutisare sau indoire sa se aleaga conform relatiei de mai jos:

27512

21 +>⇒+>drt

unde: 1t – distanta de la axa gaurii la marginea piesei; r – raza de racordare; d – diametrul gaurii perforte.

Razele de racordare minime la contururile unghiulare se recomanda sa se aleaga conform indicatiilor din tabelul 2.

Tabel 2. Razele minime de racordare la contururile unghiulare R si 1R

Decupare

Perforare

Material 090≥α 090≤α 090≥α 090≤α

Otel 0,3g 0,5g 0,4g 0,7g Dimensiunile conturului profilat obtinut prin decupare sau perforare trebuie sa

indeplineasca conditiile date de relatiile urmatoare : gh ⋅≥ 2,1 gb ⋅≥ 2,1 bR ⋅≥ 6,01 - pentru decupare ;

gh ≥ - pentru perforare. Dimensiunile minime obtinute prin perforare sunt cele din tabelul 3.

Tabel 3. Dimensiunile minime obtinute prin perforare

Materialul piesei otel

Forma orificiului Dimensiunea minima a orificiului

dur moale alama, cupru

aluminiu

Circulara Diametrul d 1,2g 1,0g 0,8g 0,7g

Obs: In cazul in care poansonul se ghideaza pe toata lungimea sa, se obtin si orificii cu dimensiunea d = (0,3…0,55)g

La prelucrarea prin taiere de precizie a pieselor ce au zone unghiulare este necesar ca acestea sa aiba racordari pentru a se putea obtine calitate ridicata. Valorile razelor de racordare, pentru oteluri cu rezistenta la tractiune sub 2450 /N mm , grosimi de 1…15 mm si unghiuri

0120...30=α se pot obtine din fig 4.5/pag35. Pentru 1=g mm 090=α 1,0=⇒ r mm In cazul tablelor cu grosimi de g = 1…4 mm, se pot perfora alezaje avand distanta pana la

marginea piesei, sau intre alezaje egala cu (0,6…0,65)g. Distanta minima intre alezaje si intre acestea si marginea piesei este conform fig.4.6/pag 36

si fig.4.7/pag 37 la o grosime de g = 1mm, d = 62,5g%.

Valoarea minima a diametrul gaurilor ce pot fi executate prin taiere de precizie in functie de grosimea materialului este data in fig.4.9/pag36 de d = 62,5g% pentru o grosime de g = 1mm.

Dimensiunea minima a portiunii retezate k = 3mm pt 1≤g mm. Precizia obtinuta prin operatiile de taiere la forfecare este data in tabelul 4.

Tabel 4. Precizia obtinuta prin operatiile de taiere la forfecare Latinea benzii

Grosimea materialului

[mm] 51-100 0,5-1,0 0,75

Tabel 5. Precizia la dimensiunile pieselor obtinule prin decupare

Dimensiunile piesei [mm]

Grosimea materialului

[mm] 51-120 0,5-1,0 0,2/0,06

Tabel 6. Precizia la dimensiunile pieselor obtinute prin perforare

Dimensiunile piesei [mm]

Grosimea materialului

[mm] 50 – 100 0,2-1,0 0,3/0,1

Tabel 7. Distanta dintre doua orificii alaturate

Distanta dintre

doua orificii [mm]

Grosimea materialului

[mm] 51-120

1,0-2,0 0,20 / 0,06± ±

Tabel 8.Precizia distantei dintre marginea orificiului si conturul piesei Abaterea in mm (± ) in funcitei de tipul si precizia stantei

Dimensiunea piesei (mm)

Simultana Succesiva cu

cautator

Succesiva fara cautator

Perforare cu pozitionare dupa contur

pana la 30 0,02/0,015 0,10/0,05 0,20/0,10 0,15/0,08

Tabel 9.Precizia dimensionala a piselor obtinute prin decupare urmata de curatire Grosimea materilului (mm) Precizia (mm)

pana la 1 0,010 – 0,015 Tabel 10.Abaterile dimensionale obtinute la taierea de precizie

Rezistenta la tractiune, in 2/ mmN pana la 500 peste 500

Clasa de precizie ISO Clasa de precizie ISO

Grosimea materilului

(mm) Forme

interioare Forme

exterioare

Pentru distanta

intre gauri (mm)

Forme interioare

Forme exterioare

Pentru distanta dintre gauri (mm)

0,5 - 1 6 - 7 7 ± 0,010 7 8 ± 0,010 Conditii tehnologoce pe care trebuie sa le indeplineasca piesele ambutisate

Razele minime de racordare ce se pot obtine prin ambutisare se regasesc in tabelul 11. Taelul 11.Razele minime de racordare

Grosimea materialului g (mm) pr (mm) plr (mm)

pana la 1 2 3 Unde 1Rrp ⇔ ; 2Rrpl ⇔ In cazul in care dupa ambutisare se executa inca o operatie suplimentara de calibrare, se

pot obtine valori mai mici ale razelor de racordare, pana la: grp 25,0= si grpl )3,0...1,0(= . Se recomanda ca la ambutisarea cu retinerea materialului diametru fransei sa aiba valori :

gdDf ⋅+≥ 12 Valorile abaterilor care apar, in urma ambutisarii, la inaltimea pieselor cilindrice un flansa

sunt indicate in tabelul 12.

Tabel 12. Valorile abaterilor in urma ambutisarii cu flansa Inaltimea piesei H (mm) Grosimea materialului g (mm)

18 – 30

pana la 1 ± 0,4

Conditi tehnologice Nr. crt

Denumirea sau suprafata

Operatia prin care se obtine

Pe desen Realizabile

Concluzii

1 Cota B=75 taierea marginii

75± 1,2 STAS 11111

0,75 Tabel 4.4

Se poate realiza

2

Cota A=58

perforare

58 ± 0,12/± 0,05 STAS 11111

1,2 Tabel 4.3

Se poate realiza

3

Cota R=5

ambutisare

5± 0,1

STAS 11111

2min =pr3min =plr

Tabel 4.17

Se poate realiza

4 Cota B1=34 ambutisare 34± 0,12/± 0,05

± 0,25 Tabel 4.21

Se poate realiza

5 Cota d=7 perforare 7± 0,1 STAS 11111

1,2 Tabel 4.3

Se poate realiza

6 Cota H=25 ambutisare 25± 1,2 STAS 11111

± 0,4 Tabel 4.20

Se poate realiza

2.2. Determinarea dimensiunilor semifabricatului

Calcului diametrului semifabricatului:

2224 44,34 dRHddd atuluisemifabric ⋅⋅−⋅⋅+=

87,9134544,325344752 =⇒⋅⋅−⋅⋅+= atuluisemifabricatuluisemifabric dd mm

Adaosul pentru taierea marginilor la piese cu flansa lata, in mm este prezentata in tabel 13 Tabel 13. Adaosul pentru taierea marginilor la piese cu flansa lata, in mm

dd f /

Diamertul flansei fd [mm]

2,20

75 2,15

20,23475

==dd f

Calculul diametrului total al semifabricatului:

02,9415,287,91 =⇒+=+= DAdD Datuluisemifabric mm 2.3. Determinarea eficientei utilizarii materialului prelucrat

Generalitati Dezvoltatea in continuare este strans legata de tendinta de a se reduce pierderile de material

si de a se apropia greutatea materialului prelucrat de cea a piesei. Economisirea materialelor reprezinta o problema deosebit de importanta, a carei rezolvare

depinde de o serie de factori de natura constructiva,tehnilogica si organizatorica. Unul din principalele moduri de economisire a materialelor in constructia de masini este

stabolorea unei croiri judicioase a semifabricatelor utilizate la operatiile de deformare plastica la rece. Prin croire se intelege amplasarea pe semifabricat a desfasuratelor cu forme tehnologice determinate, in vederea separarii lor, astfel incat sa rezulte o cantitate minima de deseuri.

In functie de configuratie si de modul de asezare a piesei pe banda, cantitatea de deseuri poate fi mai mare sau mai mica.

Utilizarea cat mai eficienta a materialului se poate realiza prin: - croirea optima a tablelor in semifabricate individuale sau benzi - croirea economica a benzilor si dispunerea rationala a pieselor pe banda - stabilirea valorilor optime pentru puntite - marirea preciziei de calcul a dimensiunilor semifabricatelor si micsorarea adaosurilor la

decupare - adoptarea schemelor de croire cu deseuri putine sau fara deseuri - utilizarea deseurilor care apar la executarea unor piese, pentru croirea altor piese de

dimensiuni mai mici - reducerea cantitatii de rebuturi - micsorarea cantitatii de material utilizat penrtu reglarea santelor si matritelor

Utilizarea eficienta a semifabricatelor sub forma de tabla: Conform stas 901-80 aleg tabla A3 cu una din dimensiunile de mai jos:

Dimensiuni de table : - 750x1500

- 800x1600 - 800x2000 - 1000x2000 In urma calculului privind eficienta folosirii materialului se va stabili dimensiunea optima a

foii de tabla. Abaterile limita la grosime conform STAS 901-80 sunt ± 0,12 mm.

Marimea puntitelor : Valorile puntitelor pentru croirea pieselor circulare si dreptunghiulare:

Grosimea materialului in mm Piese rotunde de dimensiune de d in mm de la 100 pana la 200 de la Pana la

b a

1,0 1,5 1,3 1,7

Marimea dimensiunilor puntitelor laterale:

22,17,18,00,19,0 13211 =⇒⋅⋅⋅=⋅⋅⋅= aaKKKa mm Marimea dimensiunilor puntitelor intermediare:

93,03,18,00,19,0 13211 =⇒⋅⋅⋅=⋅⋅⋅= baKKKb mm 9,0...8,01 =K mm pentru otel dur

0,12 =K mm pentru banda care trece prin stanta o singura data 8,03 =K mm pentru stante cu inaintare si ghidare precisa a benzii

B

a1

b1D

Schema de croire pe care o aleg: - fara deseuri.

Modul de asigurare a pasului: - cu opritor, fara apasare laterala.

Calculul latimii benzii:

22,9616,0202,942 =⇒+⋅+=+⋅+= BjaDB i mm

Distanta intre rigle: 22,970,122,96 00 =⇒+=+= BjBB mm

Pasul:

95,9493,022,941 =⇒+=+= pbDp mm

Alegerea dimensiunilor tablei: Aleg tabla A3 cu dimensiunile 800x2000.

31,822,96

800800==

B

06,2195,94

20002000==

p

800

20005,12

22,2

4

Stabilirea variantei optime (tinand seama de croire)

Coeficientul de folosire al tablei:

[%]100⋅⋅⋅

=CLnAK t

f

unde: A – suprafata piesei fara orificii 2[ ]mm n – numarul real de piese obtinute din banda,tinand seama de deseurile de capat nefolosite L – lungimea foii de tabla in mm C – latinea foii de tabla in mm

73,69424

02,9414,34

22

=⇒⋅

=⋅

= ADA π 2mm

[%]89,721008002000

16873,6942100 =⇒⋅⋅⋅

=⋅⋅⋅

= ft

f KCLnAK

Coeficientul de folosire al fasiei de tabla:

[%]100⋅⋅⋅

=BLnAK t

f

unde: A – suprafata piesei fara orificii 2[ ]mm n – numarul real de piese obtinute din banda,tinand seama de deseurile de capat nefolosite L – lungimea foii de tabla in mm B – latinea fasiei de tabla in mm

[%]76,7510022,9620002173,6942100 =⇒⋅

⋅⋅

=⋅⋅⋅

= ft

f KBLnAK

Coeficientul de croire :

[%]1000 ⋅⋅⋅

=pBrAKc

unde: 0A - suprafata piesei incluzand si orificiile 2[ ]mm r – numarul randurilor de croire p – pasul de avans [mm]

B – latinea benzii [mm]

[%]99,7510095,9422,96173,69421000 =⇒⋅

⋅⋅

=⋅⋅⋅

= cc KpBrAK

2.4. Proiectarea tehnologiei de executie

Calculul numarului si al succesiunii operatiilor

Alegerea procedeului de ambutisare in functie de grosimea semifabricatului:

Prima ambutisare Urmatoarele ambutisari Felul ambutisarii (g/D)x100 (g/D)x100

Cu retinere Pana la 1,5 Pana la 1

06,110002,94

1100 =⋅=⋅Dg

Calculul coeficientului convetional de ambutisare al piesei cilindrice cu flansa:

cc D

dm =

unde: d - diametrul partii ambutisate cD - diametrul semifabricatului necesar pentru obtinerea unei piese fara flansa de diametru d si cu inaltime h.

50,088,66

34=⇒== c

cc m

Ddm

22

22 56,072,14 RdRHddd dc ⋅−⋅⋅−⋅⋅+=

18,65556,034572,12534434 22 =⇒⋅−⋅⋅−⋅⋅+= cc dd mm 88,667,118,65 =⇒+=+= cdcc DAdD mm

7,1=dA mm conform tabel 5.4/pag 59

20,23475

==dd f

100⋅<Dgmc si ⇒dd f / piesa se cva realiza prin mai multe operatii de ambutisare.

Numarul operatiilor de ambutisare:

Prima ambutisa se realizeaza la diametrul d al flansei pe inaltimea H.

79,002,94

7511 =⇒== m

Dd

mc

f

La urmatoarele operatii de ambutisare materialul semifabricatului se redistribuie in portiunea cilindrica a piesei, fara modificarea diametrului flansei.

ff

dmdddm ⋅=⇒= 22

22 577576,0 222 =⇒⋅=⋅= ddmd f mm

2332

33 dmd

ddm ⋅=⇒= 03,455779,0 3233 =⇒⋅=⋅= ddmd mm

3443

44 dmd

ddm ⋅=⇒= 3403,4575,0 4344 =⇒⋅=⋅= ddmd mm

In urma calculului de mai sus rezulta ca avem 4 operatii de ambutisare.

Stabilirea razelor de racordare la operatiile intermediare 61 =r mm conform tabel 9.18/pag187

2,47,067,0 212 =⇒⋅=⋅= rrr mm 94,27,02,47,0 323 =⇒⋅=⋅= rrr mm 27,094,27,0 434 =⇒⋅=⋅= rrr mm

Calculul dimensiunilor intermediare la ambutisarea fara subtierea peretilor:

mm 16,16644,34375

79,002,9425,044,325,0 1

2

11

2

11 =⇒⎟

⎠

⎞⎜⎝

⎛ ⋅=−⋅=⎟⎟⎠

⎞⎜⎜⎝

⎛⋅=−⋅= hr

dd

mDh f

mm 08,182,444,35775

76,079,002,9425,044,325,0 2

2

22

2

212 =⇒⎟

⎠

⎞⎜⎝

⎛ ⋅=−⋅

⋅=⎟⎟⎠

⎞⎜⎜⎝

⎛⋅=−

⋅⋅= hr

dd

mmDh f

⎟⎠

⎞⎜⎝

⎛ ⋅=−⋅⋅

⋅=⎟⎟⎠

⎞⎜⎜⎝

⎛⋅=−

⋅⋅⋅= 94,244,3

03,4575

79,076,079,002,9425,044,325,0

2

33

2

3213 r

dd

mmmDh f

mm 84,203 =⇒ h

⎟⎠

⎞⎜⎝

⎛ ⋅=−⋅⋅⋅

⋅=⎟⎟⎠

⎞⎜⎜⎝

⎛⋅=−

⋅⋅⋅⋅= 244,3

3475

75,079,076,079,002,9425,044,325,0

2

44

2

43214 r

dd

mmmmDh f

mm254 =⇒ h

Analiza tehnologiei de executie (2 sau 3 variante)

Nr crt Succesiunea operatiilor Tipul stanta / matrita

1

- decupare - ambutisare 1 - ambutisare 2 - ambutisare 3 - ambutisare 4 - perforare

Stanta pentru decupare Matrita pentru ambutisare Matrita pentru ambutisare Matrita pentru ambutisare Matrita pentru ambutisare

Stanta pentru perforare

2

- decupare + ambutasare 1

- ambutisare 2 - ambutisare 3 - ambutisare 4 - perforare

Matrita combinata decupare – ambutisare

Matrita pentru ambutisare Matrita pentru ambutisare Matrita pentru ambutisare

Stanta pentru perforare

3

- decupare + ambutasare 1

- ambutisare 2 - ambutisare 3 - ambutisare 4 - perforare

Matrita combinata decupare – ambutisare

Matrita pentru ambutisare Matrita pentru ambutisare Matrita pentru ambutisare

Matrita de perforare Stabilirea tipului de stanta / matrita pentru variantele de tehnologie analizata

Conform tabelului de la analiza tehnologiei de executie aleg a 3-a varianta de tehnologie de

executie.

Caracteristicile productiei de piese matritate la rece:

In functie de tipul productiei (de serie mare) si de criteriile specifice avem: Tipuri de prese – prese mecanice rapide Tipuri de stante sau matrite – stante sau matrite combinate si simple, stante sau

matrite automate Gradul de mecanizare – alimentare automata cu benzi si semifabricate, alimentare

mecanizata cu foi si semifabricate mari. Caracterul productiei – productie in flux cu loturi mari, linii automatizate reglabile Coeficientul de serie (nr de operatii diferite executate la o piesa) – 3 ... 10 Volumul anual orientativ de productie (la un singur schimb in mi de bucati) – piese

mijlocii: 50 ... 1000

Avantajele si dezavantajele utilizarii matritelor cu actiune simultana si succesiva:

Precizia matritarii – precizie medie si mica (corespunzatoare claselor 7 ... 9 de precizie)

Calitatea pieselor decupate – peisele mici prezinta indoiri (rasuciri), necesitand executarea ulterioara a operatiei de indreptare

Dimensiunile maxime ale pieselor si domeniul de grosimi – la ambutisare, pana la 250 mm, domeniul grosimilor: de la 0,2mm pana la 3mm; in cazul operatiilor de taiere si indoire, pana la 500mm, cu grosimea pana la 10 mm

Productivitatea matritarii – productivitate ridicata, datorita alimentarii si transitirii automate de la o operatie la alta a semifabricatelor si indreptarii automate a pieselor

Functionarea pe prese rapide – este posibila functionare la prese cu 400 cd/min si chiar mai mult

Securitatea deservirii – securitatea este asigurata, deoarece este imposibila introducerea mainii in zona de lucru a matritei

Folosirea matritarii pe mai multe randuri – se foloseste pe scara larga, la executarea pieselor plane, indoite si cave, de dimensiuni mici

Manopera si costul executarii matritelor – pentru decuparea pieselor cu configuratie simpla costul acestora este mai mic decat cel al matritelor cu actiune simultana

Lubrifiere si tratament termic

Lubrifierea

Lubrifiantii utilizati la ambutisare trebuie sa indeplineasca urmatoarele conditii: sa formeze

o pelicula uniforma si rezistenta, care sase usuce greu; sa suporte presiuni foarte mari; sa aiba o buna aderenta;sa se poata indeparta usor dupa ambutisare; sa nu degradeze mecanic sau chimic suprafetele active ale matritei de ambutisare si suprafetele piesei ambutisate; sa fie stabile din punct de vedere chimic; sa nu fie nocive si usor inflamabile.

In practica se utilizeaza un numar foarte mare de lubrifianti, care se pot imparti in doua grupe:

- lubrifianti fara adaosuri - lubrifianti cu adaosuri Lubrifiantii cei mai buni au un continut mare de adaosuri (creta, talc, grafit) – care maresc

durabilitatea matritei de 2 – 5 ori fata de durabilitatea corespunzatoare utilizarii lubrifiantilor fara adaosuri.

Ungerea materialului sub forma de platbande si benzi se face, prin trecerea lor printre rolele de pasla, care se afla in continuu in lubrifiant. Operatia aceasta are loc o data cu avansul benzii in matrita.

In cazul alimentarii automate din buncar, semifabricatele mici, in bucati, nu sunt unse, pentru a nu se lipi de buncar si a ingreuna functionarea normala a masinii automate. Ambutisarea fara ungere provoaca uzarea mai rapida a sculelor, precum si necesitatea de a micsora gradul de deformare pe faze (deci coeficientii de ambutisare vor fi mai mari).

Ungerea semifabricatelor mari, in bucati, se face de obicei prin cufundare sau prin ungere cu pensula. Pentru acest caz se recomanda urmatoarele:

- nu este bine sa se unga complet prin cufundare - lubrifiantul va fi intins doar pe partea ce vine in contact cu placa de ambutisare – sau se

poate unge periodic suprafata activa a placii de ambutisare - ungerea poansonului sau a semifabricatului pe partea poansunului nu este indicata –

materialul va aluneca de-a lungul poansonului si se va subtia - se vor indeparta urmele lubrifiantului de pe partea frontala si de racardare a poansunului

- pentru a se mari forta de frecare dintre poanson si semifabricat. In acest scop, suprafata de lucru a poansoanelor de ambutisare nu se polizeaza fin.

Pentru piesa mea voi alege urmatorul lubrifiant cu urmatoarele caracteristici:

Compozitia lubrifiantului Continutul in % din greutate Observatii

Ulei de axe Untura de peste

Grafit Acid oleic

43 8 15 8

Acest lubrifiant da cele mai

bune rezultate Sulful se introduce sub

Sulf Sapun verde

Apa

5 6 15

forma de pulbere fina

Tratamentul termic al pieselor ambutisate

La ambutisare, ca si la orice alta deformare plastica la rece, in materialul prelucrat are loc un proces de ecruisare, insotit de cresterea caracteristicilor de rezistenta precum si scaderea plasticitatii materialului. Prin alegerea corecta a coeficientului de ambutisare optim, precum si a celorlalti factori, se poate executa in medie un anumit numar de operatii de ambutisare, fara a fi necesara recoacerea intermediara. Gradul de deformare la fiecare operatie va tribui sa fie cel optim, in concordanta cu grosimea relativa a semifabricatului. Micsorarea gradului de deformare la fiecare operatie va permite sa se obtina un grad total de deformare mai mare si se executa un numar mai mare de operatii, fara recoaceri intermediare. La ambutisarea pieselor din banda, sau la presele automate, se executa 8 ... 14 operatii de ambutisare fara recoaceri intermediare. Pentru micsorarea tensiunilor care apar in metal, precum si pentru reducerea gradului de ecruisare, se pot mari razele de racordare ale placii de ambutisare, cu conditia sa se foloseasca elemente de retinere combinata a semifabricatului. Valoarea jocului dintre poanson si placa de ambutisare influenteaza gradul de ecruisare in sensul ca la jocuri mai mici decat grosimea metalului (operatii de calibrare), ecruisarea metalului este foarte intensa. In acest caz recoacerea va fi aplicata dupa una sau maximum doua operatii. Imbatranirea materialului influenteaza, de asemenea, asupra gradului de ecruisare. Procesul de imbatranire nu are loc prea repede, de aceea va trebui ca intre operatiile succesive de ambutisare sa nu treaca mult timp, in asa fel incat metalul sa nu-si piarda plasticitatea. Pentru inlaturarea ecruisarii si restabilirii plasticitatii, piesele se supun la:

- recoacerea la temperaturi inalte (la oteluri peste temperaturile de transformare Ac1 si chiar peste Ac3), pentru obtinerea unei structuri in general fina si uniform repartizata, prin recristalizarea totala. Pentru oteluri cu continut scazut de carbon, recoacerea se poate inlocui cu o normalizare de la 920 ... 950ºC

- recoacerea la temperaturi joase (la oteluri sub temperatura Ac1), dar intotdeauna deasupra temperatura de recristalizare a aliajului.

Datorita faptului ca ecruisarea este neuniforma in sectiunea pieselor ambutisate se aplica o recoacere locala, care se executa prin cufundarea partii ecruisate a piesei intr-o baie de plumb sau de azotat de potisiu, precum si prin incalzirea piesei prin inductie, prin contact elecric, in cuptoare electrice etc. Procedeul cel mai bun este incalzirea prin inductie cu curenti de frecventa normala. Instalatia de incalzire este constituita dintr-un transformator monofazic, in care piesa de recopt reprezinta infasurarea secundara, ca o singura spira. Recoacerea dureaza 20 – 40 secunde. Recoacerea flanselor prin incalzire cu curenti de inalta frecventa dureaza 3 – 5 secunde.

Oxidarea din timpul recoacerii se evita prin executarea recoacerii in cuptoare cu mediu neutru sau reducator. Totusi, este recomandat sa se faca, dupa tratamentul termic, decaparea pieselor.

Dupa decapare se aplica o spalare - spalare in curent de apa rece; - neutralizare intr-o solutie bazica slaba, la temperatura de 60 – 80 ºC; - spalare in apa firbinte.

Sinteza procesului tehnologic

Fisa tehnologica

Nr.

Denumeria operatiei

Schita operatiei S.D.V. – uri

crt 1

Decupare la diametrul

02,94=D mm din tabla A3

cu dimensiunile 800x2000 + ambutasare 1 la diametrul flansei de

75=fd mm pe inaltimea

16,161 =h mm si la raza de racordare

61 =r mm

16,1

6

94,02

75R61

Matrita combinat

a decupare

– ambutisar

e

2

Ambutisare 2 la diametrul

572 =d mm pe inaltimea

08,182 =h mm si la raza de racordare

2,42 =r mm

R4.2

75

571 R4.2

18,0

8

Matrita pentru

ambutisare

3

Ambutisare 3 la diametrul

03,453 =d mm pe

inaltimea 84,203 =h

mm si la raza de racordare

94,23 =r mm

R2,9445,03

20,8

4

R2,941

75

Matrita pentru

ambutisare

4

Ambutisare 4 la diametrul

344 =d mm pe inaltimea

254 =h mm si la raza de racordare

54 =r mm

75

134

25R5

R5

Matrita pentru

ambutisare

Perforarea celor 2 gauri

5

prevazute pe flansa la un diametru d 7 =

75

134

25R5

R5

58

Matrita pentru

perforare

Capitolul 3. Pozitionarea semifabricatului in vederea prelucrarii. Schitele stantelor si

matritelor. Calculul fortei necesare pentru prelucrare

3.1. Pozitionarea semifabricatului in vederea prelucrarii Variante de pozitionare Precizia si calitatea pieselor obtinute la o anumita operatie sunt conditionate si de modul in

care se realizeaza orientarea si fixarea semifabricatului in raport cu traiectoria poansoanelor. Orice corp solid are in soatiu sase grade de libertate si anume: 3 de translatie si 3 de rotatie,

in lungul si respectiv in jurul a 3 axe de coordonate, alese arbitrar, perpendiculare intre ele.

La operatiile de stantare – matritare, pentru a se realiza prelucrarea, semifabricatul este pozitionat si fixat, pozitionarea sa necesitand preluarea tuturor gradelor de libertate; sunt necesare si suficiente 6 puncte de sprijin, dispuse in 3 perpendiculare intre ele.

Tabel 3.1 Nr. crt.

Schema de pozitionare

Materializarea schemei de pozitionare

Conservarea schemei de pozitionare

1

- placa activa - placa de ghidare (rigla) - opritor

- forta de apasare (desprende material) - impingator lateral - cautator

2

- poanson - inel de centrare - placa de ghidare

Forta de stangere

3

- poanson - inel de centrare - placa de ghidare

Forta de stangere

4

- poanson - inel de centrare - placa de ghidare

Forta de stangere

5

- poanson - inel de centrare - placa de ghidare

Forta de stangere

Variante de avans

Tabel 3.2 Nr. crt.

Denumirea operatiei Tip semifabricat

Variante de avans

Conditii de utilizare

1

Decupare + ambutasare 1

banda

Automat cu poanson de pas

Dispozitiv de avans automat

2

Ambutisare 2

banda

Automat cu poanson de pas

Dispozitiv de avans automat

3

Ambutisare 3

banda

Automat cu poanson de pas

Dispozitiv de avans automat

4

Ambutisare 4

banda

Automat cu poanson de pas

Dispozitiv de avans automat

5

Perforare

banda

Automat cu poanson de pas

Dispozitiv de avans automat

Stabilirea variantei optime

Tabel 3.3 Nr. crt.

Denumirea operatiei Tip semifabricat

Variante de avans

Conditii de utilizare

1

Decupare + ambutasare 1

banda

Manual cu opritor Automat cu poanson de

pas

Dispozitiv de avans automat Dispozitiv de avans automat

2

Ambutisare 2

banda

Manual cu opritor Automat cu poanson de

pas

Dispozitiv de avans automat Dispozitiv de avans automat

3

Ambutisare 3

banda

Manual cu opritor Automat cu poanson de

pas

Dispozitiv de avans automat Dispozitiv de avans automat

4

Ambutisare 4

banda

Manual cu opritor Automat cu poanson de

pas

Dispozitiv de avans automat Dispozitiv de avans automat

5

Perforare

banda

Manual cu opritor

Dispozitiv de avans automat t

3.2. Schitele stantelor si matritelor

Matrita simultana pentru decupare si ambutisare

11211765

81819

2 21 10 26 24 4 13 14 9 3 15 16 20

17

2225

23

1 – placa de baza 2 – placa superioara 3 – poanson de ambutisare 4 – poanson de decupare 5 – placa de taiere 6 – placa suport 7 – inel de retinere si eliminare 8 – placa de desprindere 9 – eliminator superior 10 – inel de fixare 11, 26 – stifturi 12, 14 – tije eliminatoare 13 – cep 15 – element elastic 16, 23 – tiranti 17 – cep de sprijin pentru elementul elastic 18 – opritor 19, 20 – bucse de ghidare 21, 22 – coloane de ghidare 24, 25 – suruburi

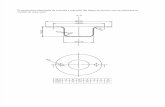

Matrita pentru a doua si urmatoarele ambutisari

5

4321

1 – placa superioara 2 – placa de ambutisare 3 – inel de pozitionare si retinere 4 – poanson pentru ambutisare 5 – placa de baza

Matrita perforare

1 – placa superioara 2 – extractor 3 – poanson pentru perforare 4 – placa pentru taierea marginilor 5 – placa pentru perforare 6 – placa de baza 3.3. Calculul fortei necesare pentru prelucrare

Calculul fortei necesare la decupare / perforare: Calculul fortei de taiere:

NFgLF c 6,82703280137,295 =⇒⋅⋅=⋅⋅= τ

37,295202,9414,322 =⇒⋅⋅=⋅⋅= cc LrL π mm

τ pt otel conform tabel 11.9/241 2803408,0)9,0...75,0( =⇒⋅=⋅= τστ r 2mmN

rσ pentru OL32 conform tabel 11.10/241 340400...320 =⇒= rr σσ 2mmN

unde: cL - lungimea taieturii in mm g – grosimea materialului de prelucrat

τ - rezistenta la forfecare a materialului, in 2mmN

rσ - rezistenta la rupere in 2mmN

Rezistenta la forfecare :

2803408,0)9,0...75,0( =⇒⋅=⋅= τστ r 2mmN

Forta de strangere a materialului intre inelul de fixare si placa activa: NQFkQ 44,330816,827034,0 111 =⇒⋅=⋅=

1k = 0,3…0,5 pentru τ < 300 2mmN

unde: 1k - coeficient pentru decupare de precizie. Forta necesara pentru starngere intre poanson si eliminator:

NQFkQ 36,82706,827031,0 222 =⇒⋅=⋅=

2k = 0,1…0,15 unde: 2k - coeficient pentru decupare.

Forta pentru scoaterea semifabricatului de pe poanson: NFFkF sctscsc 66,37214,12405503,0 =⇒⋅=⋅=

unde: F – forta totala de decupare perforare sck - coeficient ce depende de tipul stantei si de grosimea materialului. Se alege din tabelul 11.15

Forta pentru impingerea piesei prin placa de taiere: NFnFkF impimpimp 57,1323246,8270304,0 =⇒⋅⋅=⋅⋅=

07,0...03,0=impk pentru otel

414

=⇒== nghn mm

Adopt h = 4 unde: impF - forta de impigere; F – forta de decupare; impk - coeficient de corectare n – numarul de piese aflate in portiunea cilindrica a placii de taiere h – inaltimea portiunii cilindrice a placii de taiere, in mm g – grosimea materialului de prelucrat

Forta totala NFQFF totetot 91,12446823,169546,827033,13,1 =⇒+⋅=+⋅=

NQFFQ eimpsce 23,1695457,1323266,3721 =⇒+=+=

unde: eQ - forta de eliminare a semifabricatului

Calculul lucrului mecanic la decupare / perforare

62,491000

6,016,827031000

=⋅⋅

=⋅⋅

=λgFL J

unde: F – forta de taiere; g – grosimea materialului; λ - roportul dintre forta medie si forta maxima de taiere

Calculul puterii la decupare / perforare

WPnLaP 2506,060

14062,493,1600 =⇒

⋅⋅⋅

=⋅⋅⋅

=η

unde: 0a - coeficient ce depinde de regimul de lucru si variaza intre 1,1...1,4 L – lucrul mecanic ; n – numarul de rotatii ale arborelui principal η - randamentul mediu al forfecelor si are valori intre 0,5...0,7 Caracteristicile tehnice ale presei cu excentric cu simplu efect: Caracteristici tehnice principale PAI16 Forta maxima de presare (F) 16 Numarul de curse duble ale culisoului (n) 140 Domeniul de reglare al cursei culisoului (C) 8 – 76 Distanta dintre axa culisoului si batiu (R) 165 Dimensiunile mesei (A1xB1) 450X310 Dimensiunile orificiului din masa Ø150 Locasul pentru cep (dxl) 40x65 Distanta maxima intre masa si culisou (H) 225 Reglarea lungimii bielei (M) 60 Deschiderea de trecere prin batiu spre spate 250 Grosimea placii de inaltare 50 Diametrul gaurii de trecere din placa de inaltare 110 Puterea motorului 1,5 Inclinarea maxima a presei 30 Lungimea 1000 Latime neinclinata 1310 Latimea inclinata 1500 Inaltimea 1940

Calculul fortei necesare la ambutisarea 1:

Calculul fortei de ambutisare 1 NFkgdF fr 65,2002725,034017514,31 =⇒⋅⋅⋅⋅=⋅⋅⋅⋅= σπ

unde: 1d - diametrul piesei cilindrice la prima operatie g- grosimea materialului

rσ - rezistenta la rupere in 2mmN

fk - coeficient corespunzator tabel 11.21 / pag 253

Forta totala de ambutisare 1 NFQFF tt 78,2252213,249565,20027 =⇒+=+=

( )[ ] ( )[ ] NQqrdDQ pl 13,24955,2627502,944

24

21

2 =⇒⋅⋅+−⋅=⋅⋅+−⋅=ππ

u

nde:Q- forta de retinere q – presiunea medie de retinere

Lucrul mecanic

JLhFCL 93,2321000

16,1678,2252264,01000

=⇒⋅⋅

=⋅⋅

=

unde:C – coeficient empiric tabel 11.26 / pag 255 h – adancimea ambutisarii

Viteza de ambutisare ( ) ( ) smmvdDmv /39,2587502,9479,011,3311,33 1 =⇒−⋅+⋅=−⋅+⋅= un

de: m – coeficientul de ambutisare

Calculul fortei necesare la ambutisarea 2:

Calculul fortei de ambutisare 2 NFkgdF fr 01,1522125,034015714,32 =⇒⋅⋅⋅⋅=⋅⋅⋅⋅= σπ

unde: 2d - diametrul piesei cilindrice la a doua operatie g- grosimea materialului

rσ - rezistenta la rupere in 2mmN

fk - coeficient corespunzator tabel 11.21 / pag 253 Forta totala de ambutisare 2

NFQFF tt 65,241796,895801,15221 =⇒+=+=

( )[ ] ( )[ ] NQqrdDQ pl 6,89585,22,425702,944

24

22

2 =⇒⋅⋅+−⋅=⋅⋅+−⋅=ππ

unde:Q- forta de retinere q – presiunea medie de retinere

Lucrul mecanic

JLhFCL 9,2921000

08,1865,2417967,01000

=⇒⋅⋅

=⋅⋅

=

unde:C – coeficient empiric tabel 11.26 / pag 255 h – adancimea ambutisarii

Viteza de ambutisare ( ) ( ) smmvdDmv /45,3545702,9476,011,3311,33 2 =⇒−⋅+⋅=−⋅+⋅= un

de: m – coeficientul de ambutisare

Calculul fortei necesare la ambutisarea 3:

Calculul fortei de ambutisare 3 NFkgdF fr 6,1202425,0340103,4514,33 =⇒⋅⋅⋅⋅=⋅⋅⋅⋅= σπ

unde: 3d - diametrul piesei cilindrice la a treia operatie g- grosimea materialului

rσ - rezistenta la rupere in 2mmN

fk - coeficient corespunzator tabel 11.21 / pag 253

Forta totala de ambutisare 3 NFQFF tt 38,2429278,1226778,120247 =⇒+=+=

( )[ ] ( )[ ] NQqrdDQ pl 78,122675,294,2203,4502,944

24

23

2 =⇒⋅⋅+−⋅=⋅⋅+−⋅=ππ

unde:Q- forta de retinere q – presiunea medie de retinere

Lucrul mecanic

JLhFCL 3241000

84,2038,242964,01000

=⇒⋅⋅

=⋅⋅

=

unde:C – coeficient empiric tabel 11.26 / pag 255 h – adancimea ambutisarii

Viteza de ambutisare ( ) ( ) smmvdDmv /7,41403,4502,9479,011,3311,33 3 =⇒−⋅+⋅=−⋅+⋅=

unde: m – coeficientul de ambutisare

Calculul fortei necesare la ambutisarea 4:

Calculul fortei de ambutisare 4 NFkgdF fr 2,907925,034013414,34 =⇒⋅⋅⋅⋅=⋅⋅⋅⋅= σπ

unde: 4d - diametrul piesei cilindrice la a patra operatie g- grosimea materialului

rσ - rezistenta la rupere in 2mmN

fk - coeficient corespunzator tabel 11.21 / pag 253

Forta totala de ambutisare 4 NFQFF tt 74,2360054,145212,9079 =⇒+=+=

( )[ ] ( )[ ] NQqrdDQ pl 54,145215,2223402,944

24

24

2 =⇒⋅⋅+−⋅=⋅⋅+−⋅=ππ

unde:Q- forta de retinere q – presiunea medie de retinere

Lucrul mecanic

JLhFCL 61,3771000

2574,2360064,01000

=⇒⋅⋅

=⋅⋅

=

unde:C – coeficient empiric tabel 11.26 / pag 255 h – adancimea ambutisarii

Viteza de ambutisare ( ) ( ) smmvdDmv /01,4593402,9476,011,3311,33 4 =⇒−⋅+⋅=−⋅+⋅= un

de: m – coeficientul de ambutisare

Capitolul 4. Proiectarea principalelor elemente ale stantelor si matritelor. Sinteza

echipamentului tehnologic. Determinarea centrului de presiune al echipamentului

Tabel 4.1 Nr crt.

Denumirea Dimensiuni [ ]mm Tipizat sau STAS

Material si tratament

Rugozitate [ ]mμ

H A B termic 1 Tija

eliminatoare 30 10 10 1050-0068 OLC 45,

calit + revenit

12,5

2 Cep 30 50 28 A 28X50 OLC 45, calit + revenit

12,5

3 Placa superioara 337 45 320

A1 1022-3601

FC 200 3,2

4 Surub 50 8 8 M6 OLC 15 12,5 5 Coloana 200 52 52 1030-0128 OLC 15 0,8 – 1,6 6 Placa

portpoanson 30 220 200 Cali +

revenit, OSC 10

3,2

7 Poanson de ambutisare

30 57 57 1143-0318 Cali + revenit, OSC

10

3,2

8 Bucsa 58 27 16 1032-0031 OLC 15 0,2 – 0,8 9 Placa de

ambutisare 66 110 110 Cali +

revenit, OSC 10

3,2

10 Inel de pozitionare

30 110 110 RM4 0,2 – 0,8

11 Cilindru de protectie

37 125 125 OLC 15 12,5

12 Surub 50 8 8 M6 OLC 15 12,5 13 Placa de baza 63 200 250 1022-3501 FC 200 3,2 14 Tirant 70 10 10 OLC 15 12,5 15 Placa mobila 15 140 140 OLC 45 3,2 16 Arc elastic 30 90 90 OLC 15 12,5 17 Tija centrala

fixa 160 15 15 OLC 45 12,5

18 Contrapiulita 50 8 8 M6 OLC 15 12,5 19 Piulita 50 8 8 M6 OLC 15 12,5 20 Placa fixa 15 140 140 OLC 45 3,2 21 Tirant 70 10 10 OLC 15 12,5 22 Surub 50 8 8 M6 OLC 15 12,5 23 Inel metalic 20 12 12 1053-0121 RM4 0,2 – 0,8 24 Placa

eliminatoare 12 75 75 1041-0004 OLC 45 calit

+ revenit 3,2

25 Stift 70 10 10 OL 60 12,5 4.2. Sinteza echipamentului tehnologic Tabel 4.2

1 1

2 2

3 3

4 4

5 5

6 6

AA

BB

CC

DD

Stud

. San

du L

aure

ntiu

Prof

. Pau

noiu

Vio

rel

Prof

. Pau

noiu

Vio

rel

1

3-02

-200

913

-02-

2009

Uni

vers

itate

a "D

unar

ea d

e Jo

s" G

alat

iFa

culta

tea

de m

ecan

ica

Cat

edra

T.C

.M.

1/2

Scal

aM

ater

ial

Mat

rita

pent

ru u

rmat

oare

le a

mbu

tisar

i

Nr.

crt.

Den

umire

aST

AS

Mat

eria

lN

r. bu

c.

1Ti

ja e

limin

atoa

reO

LC 4

5

Plac

a su

perio

ara

FC 2

00

Cep

OLC

45

Poan

son

de a

mbu

tisar

eO

SC 1

0

Plac

a po

rtpoa

nson

OSC

10

Suru

bO

LC 1

5

Col

oana

OLC

15

Buc

saO

LC 1

5

Plac

a de

am

butis

are

OSC

10

Inel

de

pozi

tiona

reR

M 4

Cili

ndru

de

prot

ectie

OLC

15

Subu

rO

LC 1

5

Plac

a de

baz

aFC

200

Tira

ntO

LC 1

5

Plac

a m

obila

OLC

45

Arc

ela

stic

OLC

15

Tija

cen

trala

fixa

OLC

45

Con

trapi

ulita

OLC

15

Piul

itaO

LC 1

5

Plac

a fix

aO

LC 4

5

Tira

ntO

LC 1

5

Suru

bO

LC 1

5

Inel

met

alic

RM

4

Plac

a de

elim

inar

eO

LC 4

5

Stift

OL

60

2345678910111213141516171819202122232425

4.3. Determinarea centrului de presiune al echipamentului

Centrul de presiune reprezinta punctul in care este aplicata rezultanta fortelor ce actioneaza simultan asupra stantei in procesul de lucru.

Pentru a nu produce dezaxarea stantei, asimetria jocului, uzarea rapida a elementelor de ghidare si a muchiilor active, este necesar ca axa cepului sa coincida cu centrul de presiune.

In cazul de fata intruca matrita este simetrica centru de presiune al echipamentului se regaseste in centrul de aplicare a fortei de ambutisare pe axa de simetrie a matritei si mijlocul suprafetei de contact al poansonului de ambutisare cu piesa.

Matrita pentru a doua si urmatoarele ambutisari

Capitolul 5. Calculul de verificare al elementelor componente al stantelor si matritelor.

Calculul tehnico-economic. Masuri de protectia muncii.

5.1. Calculul de verificare al elementelor componente al stantelor si matritelor

Placa activa Verificarea la incovoiere

aic

i dd

HF σσ ≤⎟⎟

⎠

⎞⎜⎜⎝

⎛⋅⋅

−⋅⋅

=0

2 3215,1

2/500...300 mmNai =σ

22

/68,911035721

6687,430055,1 mmNi =⎟

⎠⎞

⎜⎝⎛

⋅⋅

−⋅⋅

=σ

NFFF cc 87,4300544,330813,13,1 =⇒⋅=⋅=

Poansoane Verificarea la compresiune:

acc

c AF σσ ≤=

min

2/1600...1000 mmNac =σ

2min

2

min 87,12752

mmArA =⇒⋅

=π

2/7,3387,127587,43005 mmNc ==σ

Verificarea la strivire:

astrs

cstr S

F σσ ≤=

2/180...120 mmNastr ≥σ 217105730 mmSs =⋅=

2/14,251710

87,43005 mmNstrstr =⇒= σσ

Verificarea la flambaj:

minil f=λ

mmlll ff 21,212

2302

2=⇒

⋅=

⋅=

66,287,127564,9090

minmin

minmin =⇒== i

AIi

64,90906457

64 min

33

min =⇒⋅

=⋅

= IdI ππ

2102

112

2min

2

/102,387,127521,21

64,9090101,2 mmNAlIE

ff

f ⋅=⇒⋅⋅⋅⋅

=⋅⋅⋅

= σππσ

afc

f cc ≥=σσ

810

104,87,37

102,3⋅=⇒

⋅= cc

Placi de baza:

aic

i WlF σσ ≤

⋅⋅

=2

2/500...300 mmNai =σ

( ) ( ) 5,945946

63572006

22

=⇒⋅−

=⋅−

= WHcBW

2/32,145,9459426387,43005 mmNi =

⋅⋅

=σ

5.2. Calculul tehnico - economic

Normarea tehnica

irdtoppi

T TTTnT

N +++=0

irdtopu TTTT ++=

min31238 =⇒+= pipi TT - timp de pregatire – incheiere

1000 =n - numarul de piese din lot =opT - timpul operativ

dtT - timpul de deservire a locului de munca

irT - timpul de intreruperi reglementate

uT - timpul unitar

( ) 11001 KTpttT opabu ⋅=⎟

⎠⎞

⎜⎝⎛ +⋅+=

( ) ( ) min62,612,14,16,03,26,101,0007,0165321 =⇒⋅+++++=⋅+++++= uaaaaabu TKttttttT

007,0140111

=⇒⋅

=⋅

= bb tnZ

t

min762,610031

=⇒+= TT NN

Norma de productie

bucatiNT

N pu

p 5,7262,6

480480=⇒==

Alegerea variantei optime de proces tehnologic [ ]oraleiCCCCCC asaprmanmat /++++=

matC - costul materialului pentru o piesa

manC - costul manoperei

rC - costul regiei totale

apC - amortizarea piesei

asC - amortizarea stantei sau matritei

piesaleiCK

pgfC matf

mat /11942,076,7510

108,7199,11510 44

=⇒⋅

⋅⋅⋅=

⋅⋅⋅⋅

=ρ

f - aria piesei g - grosimea materialului ρ - masa specifica a materialului in 3/ dmKg

fK - coeficientul de folosire al materialului0 p - costul unitar al materialului in lei/kg

bucleiCnTST

SC man

o

piru

pman /24,1

10031

601,1262,6

607,10

6060=⇒⋅+⋅=⋅+⋅=

pS - retributia medie orara a prestatorului

rS - retributia medie orara a reglorului

bucleiCRCC rmanr /58,410037024,1

100=⇒⋅=⋅=

R – regia totala

bucleiCAV

C appp

ap /2798,010

2,46560010 44 =⇒⋅

⋅=⋅

⋅= η

pV - valoarea initiala a presei

pA - norma de amortizare η - gradul de incarcare a presei

bucleiCnVkC as

sas /360

10090004

=⇒⋅

=⋅

=

k - constanta ce tine seama de raportul dintre programul anual de fabricatie si durabilitatea totala a stantei sau matritei n - programul anual de fabricatie

sV - costul stantei sau matritei

leiCC 94,3923602758,424,112,0 =⇒++++=

5.3. Masuri de protectia muncii

Pentru a se elimina posibilitatile de producere a accidentelor la prelucrarea la rece este necesar ca inca de la proiectare sa se respecte o serie de norme de protectia muncii:

- se vor aviza numai acele tehnologii care nu prezinta pericol de accidente prin aplicarea lor

- stantele si matritele deschise vor fi proiectate cu siteme de protectie care sa impiedice posibilitatea accidentarii muncitorilor

- se vor prefera stantele si matritele inchise, fara posibilitatea introducerii mainii in zona de actiune a elementelor mobile

- stantele si matritele trebuie sa fie prevazute cu diferite sisteme de sigurant, in functie de felul lucrarilor

a) pentru lucrari cu semifabricate sub forma de table sau benzi, vor fi prevazute cu opritori, rigle sau alte elemente de pozitionare b) pentru lucrari cu semifabricate individuale se vor prevedea sertare de alimentare, dispozitive de alimentare tip revolver etc. - stantele si matritele cu o masa mai mare de 10 kg, vor fi prevazute cu orificii cu manere

pentru manipularea usoara si sigura - poansoanele nu vor trebui sa iasa, in punctul mort superior, din placa de desprindere

sau de ghidare - de asemenea, la punctul mort superior, coloanele nu vor trebui sa iasa din bucse de

protectie telescopice - se vor prevedea orificii pentru iesirea aerului la slacile superioare, la poansoanele de

ambutisare etc. - toate opritoarele mobile, ce trebuie actionate manual la inceputul sau in timpul lucrului,

vor fi astfel amplasate incat sa nu necesite introducerea mainii in zona elementelor mobile, sau o pozitie incomoda de actionare

- se vor prefera elementele de desprindere fixe in locul celor mobile - in jurul zonei de lucru, mai ales la stantele si matritele deschise, se vor prevedea gratare

de protectie – fixe sau telescopice, pentru a nu permite introducerea mainii in zona de lucru

- la extrudare si alte operatii de presare volumica, se va lucra in mod obligatoriu cu gratare de protectie din tabla, pentru a evita accidentele in cazul spargerii poansoanelor

- toate muchiile elementelor componente se vor rotunji sau tesi, daca aceasta este posibila si din punct de vedere tehnologic

- se va extinde mecanizarea si automatizarea introducerii semifabricatelor in stanta sau matrita, precum si evacuarea mecanizata sau automatizata a pieselor se deseurilor

La intretinere si exploatarea stantelor si matritelor se vor respecta o serie de reguli ca: - incaperea in care se pastreaza stantele si matritele va fi prevazuta cu o instalatie

corespunzatoare de ridicare si o scara ce se manipuleaza usor, care va fi asigurata contra rasturnarii

- stantele si matritele se vor depozita in rafturi care vor avea rezistenta corespunzatoare; stantele si matritele vor fi asezate in ordine descrescatoare a masei lor

- rafturile vor fi acoperite cu tabla si vor avea usoara inclinare spre interior - in acelasi loc cu stantele si matritele vor fi pastrate si dispozitivele si elementele de

protectia muncii - stantele si matritele ce se gasesc in exploatare vor fi controlate periodic, conform unor

grafice care vor fi intocmite de conducerea sectiei sau atelierului - presele vor fi prevazute cu dispozitiv de mentinere a culisoului in pozitia superioara,

pentru a se evita coborarea lui accidentala cand se lucreaza la montarea, reglarea si demontarea stantelor si matritelor

- toate organele in miscare vor avea aparatori de protectie pe intreaga lor circumferinta

- in timpul reglajelor sau la reparatii, culisoul presei va fi sprijinit suplimentar, pentru a se evita caderea sa

- muncitorii si manipulatorii semifabricatelor vor folosi manusi sau palmare de protectie - se interzice continuarea lucrului cu prese, instalatii etc., care au defectiuni - pe tot timpul lucrului muncitorul va purta obligatoriu, imbracaminte de lucru si de

protectie - la presele hidraulice se vor prevedea siteme adecvate de colectare a fluidului hidraulic

pentru a se preveni producerea unor accidente sau a incendiilor