Caracterizare a materialelor termoplastice folosite in injectie

Click here to load reader

-

Upload

horia-ungur -

Category

Documents

-

view

1.383 -

download

8

Transcript of Caracterizare a materialelor termoplastice folosite in injectie

Caracterizare a materialelor termoplastice folosite in injectieing. Horia Unguring. Sorin Ilie

Studiul materialelor termoplastice poate fi abordat din mai multe puncte de vedere:

al producatorului, pentru care masa plastica reprezinta produsul finit; al procesatorului, interesat de comportarea acestora in timpul prelucrarii; al utilizatorului de produs finit, pentru care esentiale sunt acele proprietatii

ale materialului care definesc piesa si modul in care ea corespunde cerintelor sale.

Analiza noastra vizeaza interesele procesatorului si utilizatorului. Deoarece nu putem rupe acesta grupa din categoria mai larga in care se integreaza, aceea a materialelor plastice, incepem cu o scurta clasificare a acestora.

1. Clasificarea materialelor plastice

Materialele plastice sunt materiale organice pe baza de polimeri, de regula sintetici, constituite din macromolecule care au ca schelet atomi de C si a caror prelucrare se face la temperaturi la care acestea devin plastice [1]. Clasificandu-le functie de comportarea lor termomecanica distingem:1. materiale termoplaste – materiale plastice care prin cresterea temperaturii se

inmoaie si prin racire se rigidizeaza, procesul fiind reversibil teoretic de un numar nelimitat de ori. Practic insa, fiecare prelucrare – in conditii optime ce exclud eventualele degradari ale materialului – duce la o diminuare cu aproximativ 5% a caracteristicilor mecanice, insotita de o crestere a indicelui de curgere. Aceasta se datoreaza ruperii lanturilor macromoleculare la reprelucrare, cu consecinta scaderii gradului de poimerizare. Astfel, dupa mai multe procesari, piesele nu vor mai satisface cerintele utilizatorului de produs.

2. matriale termorigide – materiale plastice rigide la temperatura ambianta care insa prin cresterea temperaturii sufera o descompunere ireversibila. In timpul procesarii structura acestora reticuleaza iar legaturile permanente nu mai pot fi rupte fara distrugerea moleculei.

3. elastomeri – materiale plastice la care temperatura de vitrifiere este mai mica decat temperatura mediului ambiant. Temperatura de vitrifiere este temperatura la care starea rigid-elastica a unui material se schimba cu starea inalt-elastica a acestuia. Aceste materiale se vor gasi deci la temperatura ambianta intr-o stare inalt-elastica caracterizata de deformatii mari, reversibile.

Din analiza structurii materialelor plastice (fig. 1) se desprind cateva concluzii: materialele termoplaste au o structura filiforma, liniara sau ramificata,

reciclabile, in timp ce termorigidele au structura reticulata, ireversibila; elastomerii se impart in functie de structura interna in doua categorii:

o elastomeri clasici cu structura asemanatoare cu a termorigidelor;o elastomeri termoplastici, cu structura linara sau ramificata,

asemanatoare termoplastelor, legaturile intermoleculare fiind de regula de natura fizica, putand fi insa si legaturi chimice (poliuretan termoplastic). Acasta conduce la posibilitatea reprelucrarii lor. Cu

1

exceptia elastomerului termoplastic poliolefina sunt constituite din blocuri de copolimer continand segmente tari si moi ale caror proprietati sunt determinate de proportia dintre aceste segmente si de lungimea lor

a b

c dFig. 1 Structura materialelor plastice:

a-termoplaste; b-termorigide; c-elastomeri clasici; d-elastomeri termoplasticiPentru procesator este esentiala distinctia dintre cele doua categorii:

materiale plastice cu structura reversibila (termoplastele si elastomerii termoplastici) care sunt aduse in stare de topitua in cilindrul masinii de injectie de unde sunt injectati in matrita si prin racire revin in stare solida;

materiale plastice cu structura ireversibila (termorigidele si elastomerii clasici) in cazul carora melcul si cilindrul masinii de injectie au doar rol de transport, atat topirea cat si solidificarea ulterioara a materialului avand loc in matrita.

2. Clasificare materialelor termoplastice

In lucrari de specialitate [1, 4, 5], sunt prezentate diverse criterii de calasificare a materialelor termoplastice. Analiza noastra vizeaza insa interesele prelucratorului si utilizatorului, asa incat vom face clasificarile in functie de:2.1 structura la nivel micromolecular;2.2 structura la nivel macromolecular;2.3 starea fizica a polimerilor;2.4 capacitatea de absorbtia a apei la nivel molecular.

2.1. In functie de structura la nivel micromolecular distingem: homopolimeri – in situatia in care macromolecula este formata dintr-un

singur tip de monomer (fig. 2); copolimeri – daca la formarea macromoleculei iau parte diferiti monomeri

(fig. 3)

Distinctia prezinta interes pentru utilizatorului de produs finit, fiecare dintre monomerii participanti la formarea macromoleculei polimerului aducandu-si propriul aport in imbunatatirea caracteristicilor materialului termoplastic, avand ca rezultat piese cu caracteristici superioare celor obtinute din homopolimeri.

2

Fig. 2 Structura moleculara schematica a homopolimerilor:A - macromolecule liniare; B - macromolecule ramificate;

C - macromolecule reticulare

Fig. 3 Structura moleculara schematica a copolimerilor:A - copolimeri alternanti; B - copolimer statistici; C - copolimeri bloc;

D - copolimeri ramificati

2.2 In functie de structura la nivel macromolecular distingem; polimeri puri – formati dintr-un singur tip de macromolecula (si materiale

de aditie); amestecuri, mixturi sau aliaje formate din amestecul mai multor polimeri

puri (si materiale de aditie) Amestecul de polimeri este realizat prin compoundare cu ajutorul unui agent de compondare pentru a obtine un amestec stabil.

Atat copolimerii cat si amestecurile reprezinta solutii la problemele tehnice datorita proprietatilor lor, comparativ cu cele ale homompolimerilor sau ale polimerilor puri:

se prelucreaza mai usor;

3

vascozitate mai ridicata, in special la rece; rezistenta la deformare termica mai ridicata; rezistenta foarte buna la agenti chimici.De exemplu polipropilena homopolimer, inclusa in categoria polimerilor de

larga consumatie, folosita pe scara larga in industria bunurilor de larg consum, se caracterizeaza printr-o foarte scazuta rezistenta la soc ceea ce o face improprie pentru numeroase aplicatii. Solutia o reprezinta copolimerii de polipropilena, unde prin aparitia unuia sau mai multor monomeri ce participa suplimentar la formarea macromoleculei, se ajunge la cresterea substantiala a acestei caracteristici.

In fig. 4 este prezentat cazul acrilonitril-butadien-stirenului (copolimer al stirenului, ABS) si contributia pe care fiecare monomer o aduce la proprietatile fizice.

Fig. 4 Proprietati ale ABS

2.3 Din punct de vedere al starii fizice, prin prisma starii de faza, inteleasa ca o portiune dintr-un sistem, omogena din punct de vedere al compozitiei chimice si proprietatior distingem [1]: materiale amorfe caracterizate printr-un aranjament dezordonat al

macromoleculelor (fig. 5) materiale semicristaline caracterizate prin aparitia in structura amorfa a

unor formatiuni cristaline, pachete de macromolecule regulate ce formeaza retele spatiale (fig. 6).

Structura polimerilor amorfi este comparabila cu a lichidelor, caracterizate prin absenta unei ordini moleculare la mare distanta. Sub actiunea unor forte intermoleculare se formeaza elemente structurale in care aranjarea moleculei depinde de dispunerea celei invecinate, nefiind influentata de moleculele aflate la mare distanta. Stabilitatea interna a acestor materiale este mai scazuta, moleculele lor putand in anumite conditii sa alunece unele peste altele. Aceasta le permite sa capete deformatii permanente. Topirea lor se face treptat, intr-un interval de temperatura.

Fig. 5 Structura materialelor amorfe Fig. 6 Structura materialelor semicristalineStarea cristalina, opusul starii amorfe, se caracterizeaza prin aranjarea

pachetelor macromoleculare in mod regulat formand retele spatiale. Polimerii

4

A

Rezistenta la socRezilienta

Rezistenta chimicala caldura

B S

Transparenta, curgere, rigiditate

semicristalini sunt materiale bifazice constituite dintr-un domeniu amorf si unul cristalin. Ei beneficiaza astfel de rigiditatea adusa de faza cristalina, dar si de flexibilitatea data de faza amorfa. Acesti polimeri sunt caracterizati de asa numitul procent de cristalinitate (Pc) exprimat cu formula:

unde: Vc- volumul de material cristalizat;Vmp- volumul total de material

Cristalizarea polimerilor are loc sub temperatura lor de topire (Tt). Uneori insa ei se pot gasi in stare total amorfa chiar sub T t, aceasta

datorandu-se scaderii pana la zero a vitezei de cristalizare care depinde de doi factori cinetici:

viteza aparitiei germenilor de cristalizare – scade cu cresterea temperaturii; viteza de crestere a cristalelor – creste cu cresterea temperaaturii

(ordonarea lanturilor moleculare este mai usoara).Cristalizarea si topirea termoplastelor semicristaline are loc intr-un interval de

temperatura. Pentru fiecare din temperaturile cuprinse in acest interval se stabileste un echilibru intre faza cristalina si amorfa, odata cu cresterea temperaturii echilibrul deplasandu-se in sensul cresterii fazei amorfe.

Zona optima de cristalizare, adica intervalul de temperatura in care viteza de cristalizare este maxime este cuprins intre temperatura de topire (T t ) si temperatura de vitrifiere (Tv), prin racire brusca sub temperatura de topire, polimerii, chiar daca au capacitatea de cristalizare, vor avea structura amorfa nelasandu-se timp pentru orientarea macromoleculelor. Racirea lenta poate duce la dublarea procentului de cristalinitate [4].

Modificarea procentului de cristalinitate in functie de racirea brusca sau lenta a topiturii ne permite sa obtinem proprietati ale pieselor injectate din termoplaste semicristaline asemanatoare cu ale celor injectate din materiale amorfe printr-un reglaj adecvat al masinii de injectie. Pentru prelucrator aceasta reprezinta un mare avantaj tinand cont ca proprietatile acestor meteriale sunt opuse (tab.2).

De exemplu stoparea contractiilor volumice (mari la semicristaline) se poate face fie prin racirea puternica a matritei (coborarea temperaturii acesteia), fie prin reglarea unui timp de racire mare, fie prin racirea fortata a piesei dupa demulare, de regula in apa), toate aceste actiunii avand ca scop impiedicarea formarii cristalelor.

Din punct de al prelucratorului aceasta clasificare este esentiala pentru alegerea nu numai a parametilor de injectare dar si a geometriei melcului masinii de injectie, putandu-se ajunge in unele situatii la masini specializate in prelucrarea anumitor materiale.MATERIALE AMORFE MATERIALE SEMI-CRISTALINEIn general transparente OpaceFuziune aleatoare Fuziune ordonatăCoeficient de frecare ridicat Coeficient de frecare scăzutSlabe caracteristici mecanice Bune caracteristici mecaniceImprimare uşoară Imprimare dificilăContracţii mici Contacţii şi post-contr. mariSlabă rezistenţă la acţiunea agenţilor chimici

Bună rezistenţă la acţiunea agenţilor chimici

Scăderea caracteristicilor mecanice la creşterea temperaturii

Bună menţinere a caracteristicilor mecanice la creşterea temperaturii

Tab. 2 Diferente intre materiale amorfe si semicristaline [1]

5

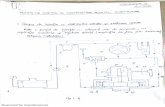

Se stie ca topirea meterialului in cilindrul masinii de injectie se face prin absorbtia de catre acesta a caldurii din doua surse:

sursa externa – caldura generata de corpurile de incalzire ale masinii, care insa de multe ori nu este suficienta pentru obtinerea unei topituri omogene;

sursa interna – caldura generata prin frecarea dintre cilindru, material si melc si are o importanta deosebita in calitatea topiturii.

Fig. 7 Contributia celor doua surse la incalzirea materialului [3]:A- temperatura materialului obtinuta prin rotatia melcului (sursa interna);B- temperatura materialului obtinuta prin absorbtia caldurii din sursa externa;C- temperatura finala a materialului in cilindrul masinii.

Pentru materialele amorfe, care au nevoie de o absorbtie relativ mica de caldura latenta pentru topire, caldura rezultata din frecari este recomandat sa fie cat mai mica, in caz contrar materialul ajunge sa depaseasca in cilindru temperatura de degradare. In consecinta, pe langa reglajul corespunzator, adica alegerea unei viteze mici de dozare avand ca rezultat frecari mici si deci caldura generata din sursa interna mica, se impune ca raportul de compresie al melcului masinii de injectie, sa fie cat mai mic.

Raportul de compresie (rc) este definit ca un raport intre volumul de material cuprins in primul pas al zonei de alimentare (volum de intrare) si volumul de material cuprins in ultimul pas al zonei de dozare (volum de iesire).

unde, Vi este volumul de intrare;Ve este volumul de iesire.

Se recomanda ca rc=1.82.5, ce va duce la melci cu inaltimi ale spirei in zona de dozare mari, deci la frecari mai mici intre cilindru, melc si material.

Din contra, pentru materiale semicristaline avem nevoie de melci cu raport de compresie mare, deoarece in cazul acestor materiale avem nevoie de aport insemnat de caldura din sursa interna, ruperea legaturilor cristaline facandu-se cu absorbtie mare de caldura latenta.

In cazul acestor materiale se recomanda rc=2.53.2 si viteze de dozare mari.

6

2.4 In functie de capacitatea de absorbtia a apei la nivel molecular distingem: materiale termoplaste higroscopice; materiale termoplaste nehigroscopice.Materialele higroscopice sunt acele materiale a caror granule absorb

umiditatea din aer in contact cu mediul ambiant. Din aceasta categorie fac parte majoritatea tehnopolimerilor (PA, PC, POM, PBT, TPU,…), acest lucru explicandu-se prin formarea de legături chimice între radicalii moleculelor materialului termoplastic si moleculele de apă. In timpul procesrii apa se evapora in cilindrul de injectie de unde ajunge in matrita si migreaza la suprafata piesei ducand la defecte de aspect (sufluri), sau ramane inglobata in masa de material cu consecinte negative asupra caracteristicilor mecanice ale piesei (rezistenta mecanica scazuta).

Aceasta inseamna ca in cazul termoplastelor higroscopice se impune uscarea acestora astfel incat umiditatea materialului sa ajunga la valori ce permit procesarea lui in bune conditii.

Este foarte important de ştiut că un material gata uscat, ca de exemplu poliuretanul termoplastic (TPU) îşi dublează procentul de umiditate la fiecare 1520 minute astfel :

material din uscător uscat la 0,02% umiditate după 15 minute ajunge la 0,04 % umiditate după încă 15 minute ajunge la 0,08% umiditate după încă 15 minute ajunge la 0,16% umiditate după încă 15 minute ajunge la 0,32% umiditateSe observa că după 30 minute de le uscare TPU nu se mai poate prelucra prin

injectare deoarece conţinutul de umiditate depăşeşte limita admisă de 0,07%.Materialele nehigroscopice nu au capacitatea de absorbtie a apei in structura.

Defecte mai sus enumerate pentru piese realizate din materiale higroscopice neuscate pot apare si in cazul acestor materiale, cu deosebirea ca apa nu mai este absorbita la nivele molecular, ci se gaseste intre granulele de material. Uscarea in aceste cazuri se face la temperaturi de max. 6065 ºC timp de 24 h.

Un caz aparte in constituie acela al materialelor nehigroscopice compoundate (cu carbonat de calciu, talc) sau ranforsate (fibra de sticla) care necesita uscare nu datorita umiditatii ci a componentelor gazoase volatile ramase in structura in urma compoundarii. In aceste cazuri este recomandata folosirea de uscatoare cu circuit intermitent, care permit improspatarea periodica a aerului circulat pentru evitarea acumularii in buncar a acestor gaze de regula inflamabile.

3. Piramida materialelor termoplaste

O inagine de ansamblu despre materialele termoplaste, asa cum se vede in fig.8, o ofera piramida materialelor termoplaste.

Aceasta piramida realizeaza o structurare pe verticala pe trei nivele, impartind materialele in polimeri de larga consumatie, tehnopolimeri, si superpolimeri, aria mai mare sau mai mica alocata fiecaruia simbolizand si raspandirea lor pe piata.

Polimerii de laga consumatie, ocupand cel mai mare segment pe piata, sunt acele materiale care nu necesita echipamente speciale pentru injectare, fiind destinate aplicatiilor din domeniul bunurilor de larg consum, jucarii, articole de gradina sau de baie. Temperatura de utilizare este in general sub 100ºC.

Tehnopolimerii sunt materiale destinate realizarii de piese tehnice ce trebuie sa aiba proprietati fizice, chimice sau electrice ridicate, si se adreseaza industriei electrice, electrotehnice sau de automobile. Necesita echipamente auxiliare (uscatoare,

7

utilaje echipate cu unitati de injectie rezistente la abraziune). Temperatura de utilizare este cuprinsa intre 100ºC150 ºC.

Fig. 8 Imagine de ansamblu a materialelor termoplasteSuperpolimerii sau polimerii de inalta performanta sunt materiale destinate

injectiei de piese de inalta tehnicitate vizand inlocuirea pieselor traditionale realizate din metal sau aliaje metalice. Au pret de cost ridicat si necesita echipamente speciale (uscatoare, unitati de injectie inalt rezistente la abraziune si coroziune, aparate de termostatare a matritei). Procesarea necesita temperaturi ale materialului si a matritei mari, iar piesele trebuie sa aiba proprietati mecanice, termice si chimice foatre ridicate insotite de o foarte buna precizie dimensionala. Temperatura de utilizare este in general peste 150ºC.

Dupa cum s-a vazut in paragraful anterior, materialele termoplaste se impart in amorfe si semicristaline, clasificare reprezentata pe aceasta piramida.

In zona centrala este suprapusa o grupa speciala de materiale, elastomeri termoplastici, cu caracteristici asemanatoara cu a materialelor termoplaste, materiale cara cu toate ca nu fac parte din grupa acestora sunt proprii prelucrarii prin injectare.

Bibliografie:1. Seres, I. Materiale termoplastice pentru injectare, tehnologie, incercari. Editura

Imprimeriei de Vest, Oradea, 2002.2. *** brosura firmei ARBURG, A brief guide into injection moulding, 1997.3. *** curs ASSOCOMAPLAST-CESAP, Predeal, 2003.4. Jinescu, V., V. Proprietatile fizice si termomecanica materialelor plastice. Editura

tehnica, Bucuresti, 1979.5. Tudose, R., Z. Procese si utilaje in industria de prelucrare a compusilor

macromoleculari. Editura tehnica, Bucuresti, 1976

8

Ing. Horia Ungur, sef atelier Injectare Divizia 1, PLASTOR S.A., Oradea, doctorand;Ing. Sorin Ilie, sef atelier Injectare, Divizia 3, PLASTOR S.A., Oradea, doctorand.