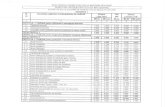

Caietul de Sarcini Cu Prevederile Specifice Realizarii Confectiilor Metalice-1

-

Upload

emil-cazacu -

Category

Documents

-

view

38 -

download

1

Transcript of Caietul de Sarcini Cu Prevederile Specifice Realizarii Confectiilor Metalice-1

Caietul de sarcini cu prevederile specifice realizarii confectiilor

metalice

DOCUMENTE DE REFERINTA

- Proiect tehnic si detalii de executie, verificate de catre verificator atestat, la nivelul cerintelor stabilite de catre proiectant.

- Stadiile fizice stabilite in cadrul mecanismului fazelor determinante (eventual).

- C 56-85 Normativ pentru verificarea calitatii si receptia lucrarilor de constructii si instalatii aferente.

- Legea privind calitatea in constructii nr. 10 /1995

- Regulament privind conducerea si asigurarea calitatii in constructii – aprobat prin HG nr. 261/1994 ;

- Regulamentul de receptie al lucrarilor de constructii si inmstalatii aferente acestora-aprobat prin HG nr. 273 /1994;

- NE 012-99 : Normative pentm executarea lucrărilor din beton si beton armat si beton precomprimat.

- SR EN 10020-94; Definirea si clasificarea marcilor de otel.

- SR EN 10137-1,2,3-98: Produse laminate la cald din oteluri pentru construcţii cu limita de curgere ridicata

- SR EN 499-97: Materiale pentru sudare. Electrozi înveliţi pentru sudarea manuala cu arc electric a otelurilor nealiate si cu granulatie fina. Clasificare.

- SREN 10079-96: Definirea produselor din otel.

- SR EN 719-95: Coordonarea sudurii. Sarcini si responsabilităţi.

- 120-94: Normativ privind protecţia construcţiilor împotriva trăsnetului

- SR ISO 6947-94: Suduri. Pozitii de lucru. Definiţiile unghiurilor de înclinare si de rotire.

- STAS 6662-94: îmbmări sudate.- SR EN 25817-93: îmbinări sudate cu arc electric din otel. Ghid pentru nivelurile de acceptare a defectelor.

- STAS 424-91: Otel laminat la cald. Otel comier cu aripi egale.

- STAS 7657-90: Ţevi de otel sudate longitudinal pentru construcţii B

- STAS 9724-90: Otel laminat la rece. Table si benzi late din otel. Conditii tehnice de calitate.

- STAS 908-90: Oteluri de uz general pentru construcţii. Banda

- STAS 2111-90: Cuie din sarma de otel.

- STAS 9148-90: Acoperiri metalice.Terminologie.

- STAS 12796-90: Protecţia contra coroziunii.Pregătirea suprafeţei pieselor din otelpentru vopsire.

- STAS 500/1-89: Oteluri de uz general pentru construcţii.Condiţii tehnice generale de calitate.

- STAS 767/0-88: Construcţii civile, industriale si agrozootehnice. Constmctii din otel. Condiţii tehnice generale de calitate.

- STAS 395-88: Otel laminat la cald.Otel lat.

- STAS 333-87: Otel laminat la cald.Otel rotund.

- C 139-87: Instrucţiuni tehnice pentru protecţia anticoroziva a elementelor de confecţii metalice

- STAS 505-86: Otel laminat la cald. Table groase. Conditii tehnice de calitate.

- STAS 564-86: Otel laminat la cald. Otel U

- STAS R 12495-86: Imbinări sudate.Metode de verificare a calităţii

4.1. TERMENI SI DEFINITII REFERITORI LA CALITATE

Calitate: ansamblul de proprietati si caracteristici ale unui produs sau serviciu care ii confera acestuia aptitudinea de a satisface necesitatile exprimate sau implicite.

Conformitate: satisfacere a conditiilor specificate.

Neconformitate: nesatisfacere a unei conditii specificate.

Exigenta a utilizatorului: enuntarea unei necesitati a utilizatorului fata de constructia ce trebuie realizata.

Performanta: Comportarea unui produs in raport cu utilizarea lui.

Exigenta de performanta : exprimarea exigentei utilizatorului prin criterii de performanta a unui produs.

Nivelul criteriului de performanta: nivelul masurat al criterului de performanta prin metode de determinare specifice.

Dovada obiectiva: informatie bazata pe fapte obtinute prin observare, masurare, incercare sau prin alte mijloace.

Controlul calitatii: tehnicile si activitatile cu caracter operational utilizate

pentru indeplinirea conditiilor de calitate.

Autocontrol: controlul muncii (activitatii) indeplinite de insusi executantul acesteia, conform unor reguli speciale.

Controlul ierarhic controlul exercitat la diverse niveluri de catre

responsabilii productiei / activitatii asupra muncii executantilor.

Controlul intern al productiei: ansamblul controalelor efectuate prin

sondaje asupra productiei in toate etapele prin responsabilii independenti fata de productie, imputerniciti si depinzand direct de conducerea intreprinderii.

Controlul intern : control care se efectueaza asupra unei intreprinderi de

catre un organism independent de aceasta.

Inspectia: activitati cum ar fi masurarea, examinarea, incercarea uneia sau mai multor cracteristici ale unui produs sau serviciu si compararea acestora cu conditiile specificate in vederea examinarii conformitatii.

Proces verbal de faza determinanta: accept scris al beneficiarului, proiectantului si executantului prin care se accepta continuarea unei lucrari ajunsa la un anumit stadiu fizic, stabilit de proiectantul lucrarii. Dupa caz acestea sunt autorizate de Inspectoratul in Constructii.

Proces verbal de receptie: actul prin care investitorul declara ca accepta, preia lucrarea cu sau fara rezerve si ca aceasta poate fi data in folosinta. Prin actul de

receptie se certifica faptul ca executantul ti-a indeplinit obligatiile in conformitate cu prevederile contractului si a documentatiei de executie. Receptia constituie o componenta a sistemului calitatii in constructi.

Proces verbal de receptie calitativa

Responsabil tehnic cu executia atestat MLPAT.

EXECUTIA CONFECTIILOR METALICE

Principalele lucrari necesare executiei confecţiilor metalice sunt :

masurarea

taierea

sudarea

Protectia importiva coroziunii

Sudarea Metalelor si Aliajelor

Definitie: Sudarea este procedeul tehnologic de asamblare nedemontabila a metalelor si aliajelor, prin topire locala, cu sau fara, metal de adaos. Sudarea poate fi executata cu sau fara exercitarea unei forte exterioare de apasare a eselor care se asambleaza. Locul de imbinare se numeste sudura, linia de imbinare cordon de sudura sau cusatura.

Asamblarile prin sudare prezinta urmatoarele avantaje: - se poate aplica unei game largi de metale si aliaje feroase si neferoase; - realizeaza economii de metal (15-20%) in raport cu nituirea sau turnarea; - capacitatea de etansare in raport cu nituirea este superioara; - elimina zgomotul care se intalneste la nituire; - constructiile sudate sunt mai usoare decat cele turnate; - pretul de cost al asamblarilor sudate este mai redus; - procedeul de sudare se preteaza automatizarii.

OTELURI PENTRU STRUCTURI SUDATE

Formeaza 85% din ceea ce se sudeaza sub aceasta denumire exista cca. 500 marci de otel.

Otelurile nu contin în mod voit alte elemente chimice în afara de Fe si de C doar acele elemente care sunt impuse de conditiile de elaborare Si, Mn, Al. etc

Exista o multime de oteluri carbon care sunt standardizate de exp.

Oteluri de uz general pentru constructii sudate OLS

Oteluri de calitate

Oteluri carbon pentru scule

Otel turnat

Otel beton

Otel pentru tevi

Oteluri pentru arcuri, etc.

Prin oteluri pentru structuri sudate întelegem oteluri care sunt folosite în structuri sudate solicitate mai ales mecanic si exploatate în interval de temperatura -500 -+500C. Exemple de astfel de structuri sunt pentru autovehicule, vagoane de cale ferata, avioane, structuri pentru constructii industriale si civile, poduri , recipiente, utilaje agricole, tevi etc.

Având în vedere volumul mare al structurilor definite rezulta ca otelurile pentru structuri sudate trebuie sa satisfaca trei conditii:

sa fie ieftine,

sa se sudeze cu cât mai putine probleme si cu cât mai multe procedee;

sa aibe rezistenta mecanica ridicata

3.2. COMPORTARE LA SUDARE A OŢELURILOR CARBON

Comportarea la sudare a unui otel carbon depinde de continutul în carbon ale acestuia si caracteristicile mecanice ale otelurilor sunt influentate de continutul în Carbon. Cu cresterea continutului de carbon creste caracteristicile de rezistenta adica limita de curgere si rezistenta la rupere si scad caracteristicile plastice.

Exemplu o crestere a continutului de carbon cu 0,1% rezulta o crestere a rezistentei la rupere de cca. 50N/mm2

Continutul de carbon influenteaza comportare la sudare.

În cazul sudarii unui otel cu continut mai mare de carbon exista pericolul durificarii Zonei influentate termic (ZIT) aceasta devine fragil si chiar la solicitari relativ scazute poate fisura

Duritate mare conduce la producerea unei structuri fragile

În general se considera ca valoarea maxima a duritatii în ZIT acceptat pentru oteluri carbon si slab aliate est de 350 HV 5/10

HVmax ≤ 350 HV5/10 (3.1)

Aceasta duritate de 350 HV5 reprezinta duritatea pe care un otel cu 0,22% C o are în cazul în care structura contine în proportie de 50% martensita.

Concluzie. Se considera ca un otel carbon are o comportare la sudare corespunzatoare daca are un continut de C sub 0,22%

Daca continutul de C>0,22% se vor impune anumite precauti la sudare care favorizeaza evitarea durificarii metalului. Dintre acestea amintim:

sudarea se va face cu preâncalzire si viteza de racire sa fie mai mica. Valoare temperaturii de preîncalzire depinde de continutul de carbon al otelului fiind influentat si de grosimea acestuia, de tipul îmbinarii.

Tabelul 3.1 Temperatura de preîncalzire

Nr. crt Continutul de carbon (%)

Temperatura de preîncalzire (0C) Tpr

Grosimea minima (mm) smin

1 0,25 100 >502 0,35 100-250 103 0,45 150-300 54 0,6 300-400 5

sudarea cu energie liniara mare, curenti mari de sudare, procedeu de sudare energointensive, pendularea electrodului.

Realizarea unor suduri având plasticitate buna prin folosirea unor materiale de adaos adecvate

Cu cât plasticitatea este mai mare cu atât cusatura poate sa suporte tensiuni ridicate.

si celelalte elemente chimice prezentate în otel influenteaza comportare la sudare si caracteristiciile mecanice ale metalului.

Un procent de mangan Mn conduce la cresterea rezistentei cu 120N/mm2. Manganul are rolul de dezoxidant în otel. El leaga sulful rezulta ca scade pericolul de fisurare la cald. Se recomnada ca raportul

Mn/S>20 (3.2)

Siliciu Si este un element cu efect dezoxidant, influenteaza mai putin caracteristicile mecanice. Lipsa siliciului într-un otel arata ca otelul nu a fost calmat.

Fosforul P conduce la marirea rezistentei de rupere, înrautateste prelucrabilitatea materialului. Afecteaza fragilizarea la rece a otelului. Este prezent în factorul de apreciere a sensibilitatii la fisurare la rece.

Sulful S daunator, accentueaza rezistenta la fisurare la cald. Sulful este activ în micsorarea rezistentei la destramare lamelara.

În cazul sudarii otelurilor carbon este recomandat ca sa se limiteze concentratia în sulf si fosfor adica:

P+S ≤ 0,05% (3.3)

Azotul N influenteaza rezistenta la îmbatrânire. Se limiteaza continutul de azot. Efectul azotului poate fi redus prin aliere cu aluminiu Al care are efect dezoxidant

Aluminiu Al ofera otelului o structura stabila în timp si de granulatie fina

Cupru Cu îmbunatateste rezistenta otelului la coroziune atmosferica daca este în proprotie de 0,15%, 0,2%

Comportarea la sudare a otelurilor carbon este influentat, în afara de compozitia chimica si de modul de elaborare. Din acest punct de vedere se mentioneaza particularitatile comportarii la sudare a otelurilor necalmate, a otelurilor deformate plastic la rece si a otelurilor turnate

3.2.1 OŢELURI NECALMATE

Otelurile necalmate se remarca prin faptul ca zona din apropierea suprafetei este curata si are proprietati plastice bune, neridicând probleme la sudare, în timp ce zona centrala este bogata în segregatii si are un continut ridicat de carbon, fosfor, sulf, mangan. Neuniformitatea compozitiei chimice a unui otel necalmat este exemplificata în tabelul 3.2.

Tabelul 3.2. Neuniformitate a compozitiei chimice a unui otel necalmat

Caracteristica mecanica

Continutul de element (%) care are acelasi efect ca 0,1% C

P Mn Si Cr Cu NiLimita de curgere 0,2 0,5 0,4 0,55 0,45 0,8

Rezistenta la rupere 0,15 0,8 0,7 0,9 1,0 1,3Alungirea 0,1 0,8 0,5 1,0 0,7 1,5

Reguli de sudare

Se va incerca sudarea astfel încât sa nu sa topeasca zona centrala pe cât posibil. Este simplu la o sudura de colt. Patrunderea sudurii trebuie sa fie cât mai mica. La cap la cap nu se poate evita sudura zonelor centrale, cu segregatii.Se recomanda alegerea unor procedee care dau patrunderi relativ mici (sudarea cu electrozi inveliti SE), utilizarea unor materiale de adaos cu caracter bazic cu plasticitate ridicata,

Coeficientul de participare a materialului de baza poate fi redus prin forma rostului.

Electrozii cu invelis bazic produc o patrundere mica au continut mai înalt de Mn ce leaga sulful în zgura elimina o parte din fosfor. Produc un metal depus cu plasticitate înalta si cu rezistenta la îmbatrânire.

3.2.2. OTELURI DEFORMATE PLASTIC LA RECE

În cazul sudarii otelurilor deformate plastic la rece apar urmatoarele probleme:

a) În zona sudurii (ZIT) se anihileaza efectul deformarii la rece asupra limitei de curgere a materialului (prin recristalizare), deci are loc o scadere a acestei caracteristici

b) În portiunile încalzite la temperaturi de 200-4000 C se produce îmbatrânirea materialului.

Din aceste motive, la sudare se impune reducerea cât mai mult a volumului ZIT prin utilizarea unor procedee de sudare cu energie concentrata respectiv folosirea unor energii liniare de valoare redusa. În general se recomanda ca la depasirea unei deformari plastice la rece de cca. 5% materialele sa fie normalizate înainte de sudare.

3.2.3. OTELURI TURNATE

Otelurile turnate au o comportare la sudare mai slaba decât otelurile laminate din urmatoarele cauze:

în general, au un continut mai ridicat de carbon si de elemente de aliere;

metalul este mai putin compact si prezinta numeroase incluziuni de gaze, având o structura de turnare

La acestea se mai adauga faptul ca, în mod obisnuit, materialele turnate au grosimi ridicate. De cele mai multe ori, sudarea acestor oteluri se face în scopul remanierii unor defecte de turnare.

3.2.4.RECOMANDĂRI TEHNOLOGICE DE SUDARE

În principiu toate procedeele de sudare prin topire pot fi utilizate la sudarea otelurilor carbon.Cele mai frecvent utilizate procedee sunt;

Sudarea manuala cu electrozi inveliti;

Sudarea sub strat de flux;

Sudarea MIG/MAG în atmosfera de CO2 , corgon sau alte amestecuri de gaze, etc

Sudarea WIG se utilizeaza, datorita costului ridicat, numai în cazul în care este necesara obtinerea unei radacini a sudurii de calitate foarte buna si nu exista posibilitatea resudarii din partea opusa (la sudarea tevilor)

La sudarea otelurilor carbon, regimurile de sudare se aleg, de obicei astfel încât sa asigure o productivitate cât mai mare, lucru care se realizeaza prin depunerea unui numar cât mai mic de straturi.

În cazul otelurilor destinate functionarii în temperaturi negative si a celor deformate plastic la rece, se recomanda utilizarea unor regimuri de sudare cu straturi multiple, deci caracterizate prin energie liniara mica. Prin aceasta, se asigura o încalzire mai redusa a materialului, ceruta de comportarea la sudare a acestuia si în plus, fiecare trecere produce un tratament termic al materialului din vecinatate.

În cazul sudarii otelurilor turnate se impune utilizarea unor regimuri de sudare cu energie mare (rânduri late, viteza mica). Aceste râmduri produc însa o amestecare masiva a materialului de baza lucru care trebuie evitat. Pentru a reduce pericolul de fisurare, compozitia chimica a cusaturii trebuie sa fie cât mai apropiat de cea a materialului depus. Contradictia se rezolva prin aplicarea unei tehnici combinate, placarea rostului cu straturi subtiri si apoi umplerea sa cu straturi late (figura 3.4)

Figura 3.1. Influenta convexitatii sudurilor asupra pericolului de fisurare la sudarea în mai multe treceri a otelulurilor carbon

1 – suport la radacina; 2 - material de baza; 3 - radacina cusaturii;

4.- rând concav; 5 - rând convex

Pentru reducerea riscului de fisurare, la sudarea otelurilor carbon trebuie aleasa tehnica de lucru astfel încât sa se obtina cusaturi convexe figura 3.1. problema este mai acuta la realizarea stratului de radacina.

În cazul îmbinarilor de colt de grosime mare riscul de fisurare se reduce daca între cele doua piese se lasa un spatiu de cca.1 mm pentru a permite miscarea lor în timpul contractiei la racire. Acest lucru poate fi realizat prin întroducerea între piese a unor sârme subtiri din otel moale.(vezi figura 3.2)

Materialele de sudare se aleg astfel încât caracteristicile mecanice ale metalului depus în primul rând rezistenta la rupere, sa fie cât mai aproape de cele ale metalului de baza.

3.3. SUDAREA OTELURILOR SLAB ALIATE

În general, în categoria otelurilor slab aliate intra acele oteluri la care suma continuturilor elementelor de aliere este sub 5%

Comportarea la sudare a acestor materiale, având o utilizare deosebit de larga, este determinata în primul rând de compozitia lor chimica. Ea este apreciata în mod uzual pe baza marimii carbon echivalent

Exista un numar mare de formule de determinare a unui carbon echivalent. Dintre formulele folosite frecvent este formula IIW (Institutul International de Sudura)

(3.4)

Cu cât otelul are un carbon echivalent mai redus, cu atât el va prezenta o comportare la sudare mai favorabila.

În principiu sudarea otelurilor slab aliate poate fi realizata cu orice procedeu de sudare prin topire. În cazul otelurilor care prezinta pericolul de înmuiere a ZIT-ului, se vor evita procedeele de sudare energointensive (baie de zgura).

Sudarea se face conform recomandarilor specificate în cazul sudarii otelurilor carbon. În functie de carbonul echivalent si grosimea materialului se va suda cu preîncalzire, de obicei utilizând regimuri termice care sa asigure o productivitate cât mai mare (energie liniara mare, numar mic de straturi).

În cazul îmbinarilor sudate de grosime mare, precum si la depasirea continuturilor unor elemente de aliere, dupa sudare este obligatorie efectuarea unui tratament termic de detensionare.

Efectuarea tratamentului termic dupa sudare este favorabila si sub aspectul reducerii pericolului de coroziune fisuranta sub tensiune, respectiv al asigurarii stabilitatii dimensionale a structurilor sudate la prelucrari mecanice ulterioare.

Sudarea otelurilor slab aliate se face folosind materiale de acelasi tip cu materialul de baza. În cazul sudarii unor oteluri de rezistenta mai mare sau exploatate la temperaturi negative se vor utiliza materiale de adaos cu caracter bazic. Ele vor fi uscate înainte de sudare pentru îndepartarea umiditatii.

Otelurile cu granulatie fina contin elemente de aliere care formeaza nitruri legând azotul. Ele sunt insensibile la procesul de îmbatrânire. Otelurile cu granulatie fina prezinta o comportare la sudare corespunzatoare, fiind sudabile practic prin orice procedeu. Pentru a reduce pericolul de fisurare la rece se vor folosi materiale de sudare cu un continut redus de hidrogen. Ciclul termic la sudare este caracterizat, prin marimea care reprezinta, durata de racire a sudurii în intervalul de temperatura 800-5000C (t8/5 ). Marimea t8/5 are influenta asupra duritatii si temperaturii de tranzitie ale unui metal depus la un otel cu granulatia fina. Pentru a obtine o duritate corespunzatoare este necesara sudarea cu energie liniara controlata.

Sudarea se va realiza în mai multe treceri, temperatura între treceri se limiteaza la cca.220C. Amorsarea se va efectua în mod obligatoriu în rostul de sudare (figura 3.3.).

La sudarea sub flux se va evita utilizarea unor fluxuri cu cantitati mari de praf, întrucât acestea pot conduce la continuturi diferite de elemente de aliere în

cusatura si ca urmare la caracteristici mecanice diferite si la o crestere a pericolului de fisurare transversala.

Otelurile microaliate de înalta rezistenta cu carbon scazut sunt oteluri cu granulatie fina, care au fost dezvoltate pentru a raspunde necesitatilor din tehnica de executie a conductelor magistrale.

Otelurile termorezistente sunt destinate exploatarii la temperaturi înalte (500-600C).

În Tabelul 3.3 se indica câteva recomandari pentru sudare în functie de carbonul echivalent al otelului, datele fiind valabile la oteluri cu C<0,5%, Mn<1,6%, Cr<1,0%, Ni<3,5%, Mo<0,6%, si Cu<1,0%.

Temperatura de preîncalzire poate fi determinata în functie de carbonul echivalent si grosimea piesei. (conform bibliografiei)

Tabelul 3.3. Recomandari de sudare pentru oteluri slab aliate

Ce, % Recomandari tehnologice<0,40 Nu sunt necesare precautii speciale

Se poate suda cu electrozi sau fluxuri cu caracter nebazic0,40-0,50 Se sudeaza cu:

a. electrozi/fluxuri nebazice si preîncalzire la 100-2000 C

b. electrozi/fluxuri bazice cu continut scazut de hidrogen

0,50-0,55 Se sudeaza cu:

a. electrozi/fluxuri nebazice si preîncalzire la 200-3500 C

b. electrozi austenitici >0,55 Se sudeaza cu:

a. electrozi/fluxuri bazice cu continut scazut de hidrogen si preîncalzire la 250-4000 C

b. electrozi austenitici

În cazul otelurilor tratate termic, respectiv a otelurilor exploatate la temperaturi negative, sudarea se va face cu limitarea încalzirii materialului, adica folosind o energie liniara relativ scazuta, un numar mare de straturi. Depunerea rândurilor se va face dinspre flancurile îmbinariii spre centru, iar ultimul rând se va depune central, fara a atinge metalul de baza (figura 3.4.)

În felul acesta,se va asigura efectuarea unui tratament termic trecerilor anterioare si în special zonelor influentate termic ale acestora.

În cazul îmbinarilor sudate de grosime mare, precum si la depasirea continuturilor unor elemente de aliere, dupa sudare este obligatorie efectuarea unui tratament de detensionare. În tabelul 3.4. sunt exemplificate câteva situatii în acest sens.

Efectuarea tratamentului termic dupa sudare este favorabila si sub aspectul reducerii pericolului de coroziune fisuranta sub tensiune, respectiv al asigurarii stabilitatii dimensionale a structurii sudate la prelucrari mecanice ulterioare

În situatii speciale, cu un risc mare de fisurare, se pot utiliza si materiale de adaos inoxidabile austenitice sau înalt aliate cu nichel, materiale care au o capacitate de deformare foarte buna. Astfel de situatii pot sa apara, spre exemplu, în cazul reconditionarii prin sudare a unor structuri complicate la care nu exista posibilitatea efectuarii unui tratament termic post-sudare.

Tabelul 3.4. Valorile limita ale compozitiei chimice, respectiv mecanice si grosimeii metalului pentru obligativitatea tratamentului termic dupa sudare

Compozitia chimica, % Rm min

N/mm2

Grosime

Limita

Mm*

C Mn Si Cr Mo Ni V S+P

0,2 1,0 0,4 0,08 260 360,25 1,6 0,5 0,08 380 300,25 1,6 0,5 0,6 0,65 1 0,12 0,04 440 200,25 1,6 0,5 1,5 1,5 1 0,16 0,04 15

Obs. * valoarea peste care este necesara detensionarea

Pregatirea rosturilor pentru sudare se poate executa atât mecanic, cât si termic. În cazul taierii termice nu este necesara, ca regula generala, o prîncalzire a pieselor.

Aceasta se recomanda însa în cazul unor piese de grosime mare sau daca suprafetele taiate sunt supuse unor deformari la rece. Temperatura de preîncalzire la taiere este, în aceste cazuri ,120-2000 C

3.4. SUDAREA OTELURILOR ALIATE

Structura otelurilor aliate depinde în primul rând de compozitia lor chimica. În functie de efectul lor asupra structurii, principalele elemente de aliere pot fi împartite în:

elemente austenitizante sau gamagene-care promoveaza domeniul austenitic, ca :nichel, carbon, mangan, cupru, azot

elemente feritizante sau alfagene-care îngusteaza domeniul austenitic, promovând domeniul feritic: crom, molibden, siliciu, aluminiu, wolfram, titan, niobiu, vanadiu.

O apreciere a structurilor otelurilor aliate dupa o racire rapida de la temperatura de cca. 900C, poate fi efectuata cu diagrama Schffler (figura 3.5.).

Figura 3.5 Diagrama Schaeffler

Actiunea elementelor de aliere asupra structurii este apreciata prin marimile Cre, Nie. Cu ajutorul diagramei Schaeffler este posibila determinarea compozitiei chimice si a structurii cusaturii. Un material de baza se afla în diagrama Schaeffler pe baza compozitiei chimice în punctul A (figura 3.4.) trebuie sudat cu un material de adaos care pe baza compozitiei chimice îl situeaza în punctul B.

Daca cele doua materiale se topesc împreuna, compozitia chimica a aliajului rezultat (cusatura) se va plasa pe linia AB. Luând în considerare o dilutie (participare a metalului de baza la formarea cusaturii) de 20%, se obtine prin regula balantei punctul C, care caracterizeaza compozitia chimica a cusaturii. În exemplul considerat, acesta va avea o structura austenitica cu cca. 6% ferita.

În cazul sudarii sub strat de flux, compozitia chimica a metalului depus este influentata pe lânga sârma de sudare si de activitatea fluxului.

În diagrama Schaeffler sunt marcate domeniile uzuale în care se plaseaza principalele tipuri de oteluri inoxidabile:

oteluri inoxidabile sau refractare austenitice (A)

oteluri inoxidabile feritice (F)

oteluri inoxidabile martensitice (M)

oteluri inoxidabile duplex (F+A,M+F,A+M, etc.)

Otelurile austenitice au ca principale elemente de aliere: Cr 16-26% si Ni 6-26%, cel mai cunoscut fiind 18Cr8Ni cu carbon C 0,12%.

Se remarca prin rezistenta ridicata la coroziune, tenacitate si rezistenta la temperaturi negative, rezistenta la oxidare la temperaturi ridicate, plasticitate înalta.

Datorita plasticitatii bune, otelurile austenitice sunt usor de sudat si nu necesita preîncalzire sau tratament termic dupa sudare. Se sudeaza în special prin procedeele de sudare WIG, MIG, sub flux si cu electrozi înveliti. Materialele de adaos utilizati trebuie sa fie de acelasi tip cu materialul de baza adica inoxidabil austenitic. Se aleg regimuri de sudare în asa fel ca racirea în domeniul 800 – 6000C sa se faca rapid.

Otelurile feritice contin ca principale elemente de aliere cromul în proportie de 13-17%. Ele au o rezistenta ridicata la oxidare si coroziune în diferite medii, inclusiv în cele care contin sulf. Sunt magnetice si nu se pot cali. Au o plasticitate mai mica decât otelurile austenitice.

Sudarea otelurilor feritice este mai dificila decât a otelurilor austenitice. Se face cu procedeele: WIG, MIG, manual cu electrozi înveliti, respectând urmatoarele conditii:

preîncalzirea materialului la cca.150-250C

sudarea cu energie liniara cât mai redusa

efectuarea unui tratament termic dupa sudare la o temperatura de 700-800C.

Ca materiale de sudare se recomanda utilizarea materialelor austenitice, iar la ultimele 2-3-straturi materiale feritice.

Otelurile martensitice contin cca.12-18% Cr, sunt magnetice si pot fi calite. În general au un continut de carbon mai înalt decât celelalte inoxidabile si ca atare se caracterizeaza prin plasticitate mai scazuta.

Datorita continutului ridicat de carbon, la sudarea otelurilor inoxidabile martensitice apare o tendinta de fragilizare la rece, respectiv de formare a carburilor de crom, ambele fenomene având efecte negative. De aceea se recomanda evitarea, pe cât posibil, a sudarii acestor oteluri. Daca totusi este necesara sudarea lor, se vor lua urmatoarele masuri:

preîncalzirea utilizarea unor materiale de adaos cu continut scazut de carbon si cu plasticitate

buna

efectuarea dupa sudare a unui tratament termic de detensionare.

Otelurile duplex au o structura austenito-feritica, cele doua faze fiind prezente în proportii aproximativ egale. O asemenea structura rezulta daca otelul are cca. 21-

25%Cr si 5-7%Ni.

Fata de otelurile inoxidabile feritice sau austenitice, otelurile duplex prezinta o limita de curgere si o rezistenta la coroziune mai înalte.

În general, aceste oteluri nu ridica probleme speciale la sudare.

Otelurile austenitice manganoase contin 1-1,4%C si 12-14%Mn. Sunt plastice, nemagnetice si au o rezistenta la uzura excelenta, având proprietatea de a se ecruisa prin socuri mecanice.

Sudarea otelurilor austenitice-manganoase se face astfel încât sa se produca o încalzire cât mai redusa a materialului si o racire rapida dupa sudare. În caz contrar se produce martensita, care este dura si fragila fiind sensibila la fisurare. Sudarea se executa manual cu electrozi înveliti de tip austenitic manganos.

3.5. FONTE

Fontele sunt aliaje fier-carbon în care continutul de carbon depaseste 2%, având valori uzuale în domeniul 2,5-4,5%.

În functie de modul de prezentare al carbonului fontele se împart în:

fonte cenusii, la care carbonul este liber sub forma de grafit fonte albe, la care carbonul se afla exclusiv legat

fonte pestrite, care sunt fonte albe cu carbon partial grafitizat.

Dupa forma sub care se prezinta grafitul în structura sa, se deosebesc:

fonte cu grafit lamelar

fonte cu grafit nodular

fonte cu grafit în cuiburi

fonte maleabile, la care grafitul se produce printr-un tratament termic de recoacere.

Fontele sunt materiale fragile. Sudarea lor este dificila, comportarea lor la sudare fiind conditionata de urmatoarele:

producerea structurilor de calire, ca urmare a continutului de carbon ridicat formarea, la viteze mari de racire, a fontei albe care este dura si fragila

posibilitatea de producere a unor fisuri sub actiunea tensiunilor interne cauzate de procesul de sudare

fluiditatea mare a baii topite, care face dificila sudarea în pozitie

pericolul de formare a porilor.

Datorita acestor dificultati sudarea fontelor se aplica aproape exclusiv în operatii de remaniere. Se sudeaza numai fontele cenusii, fontele albe neputând fi sudate.

Pentru sudarea fontelor se utilizeaza, de obicei, sudarea manuala cu electrozi înveliti sau sudarea cu gaz. Sunt de evitat procedeele de sudare care asigura o încalzire masiva a materialului, precum si cele caracterizate prin viteze de racire ridicate.

Înainte de sudare defectele existente în material trebuie îndepartate integral prin prelucrare mecanica (vezi figura 3.5.).

Sudarea fontelor poate fi realizata în doua variante:

la cald

la rece.

Sudarea la cald se executa cu o preîncalzire a pieselor la o temperatura de 600-800C, temperatura care se mentine pe tot parcursul sudarii. Sudarea se face utilizând material de adaos din fonta. Dupa sudare trebuie asigurata o racire lenta, locul sudarii se acopera în acest scop cu materiale izolante.

Figura 3.6. Modul de pregatire a reparatiei

Prin sudare la cald se poate realiza o îmbinare sudata omogena, cu caracteristici la nivelul materialului de baza. În acest timp însa, sudarea la cald are o productivitate scazuta si impune conditii grele de munca pentru sudor.

Sudarea la rece se efectueaza fara preîncalzire, iar încalzirea piesei în timpul sudarii trebuie sa fie cât mai redusa, temperatura între treceri fiind de 70-100C. Se sudeaza cu electrozi din aliaj de nichel cu diametrul mic si cu curent redus. Dupa sudare piesa se raceste lent.

Sudarea la rece nu poate fi realizata utilizând materiale de sudare din fonta, deoarece se topesc repede si curg înainte ca materialul de baza sa fie topit.

3.6. MATERIALE NEFEROASE

Se considera materiale neferoase acele metale în care drept component de baza apare orice alt element în afara de fier. În grupa materialelor neferoase sudarii se considera aluminiu, cupru si magneziu

Particularitatile sudarii metalelor si aliajelor neferoase sunt:

afinitatea mare a lor fata de oxigen

coeficient de dilatare liniara ridicat

temperatura scazuta de fuziune a metalului propriu-zis

temperatura înalta de topire a oxizilor sai

caldura specifica redusa si conductibilitate termica ridicata.

Pentru sudarea metalelor neferoase se utilizeaza într-o masura mai mare sau mai mica toate procedeele de sudare cunoscute.

3.6.1. ALUMINIUL sI ALIAJELE SALE

Sunt materiale frecvent utilizate la realizarea unor structuri sudate. Comparativ cu otelul aluminiul are greutatea specifica de cca. trei ori mai mica, conductibilitatea termica de sase ori mai mare si coeficientul de dilatare liniara de doua ori mai mare.

Cele mai raspândite aliaje de aluminiu sunt aliajele: Al-Cu, Al-Si, Al-Mg, Al-Cu-Mg, Al-Mg-Si, etc.

Comportarea la sudare a aluminiului este conditionata de:

a) Pelicula de oxid de aluminiu Al2O3 care se formeaza în mod natural la suprafata materialului, are o grosime de 0,01m, este rau conducator de curent si se topeste la 2050C (aluminiul la 660C). Deci înainte de sudare este necesara îndepartarea acestei pelicule, care se face chimic sau mecanic.

b) Conductibilitatea termica ridicata a aluminiului impune utilizarea unor surse termice puternice si concentrate.

c) Datorita coeficientului de dilatare mare la sudare apar tensiuni si deformatii mai pronuntate decât la sudarea otelurilor. Se vor lua masuri pentru limitarea acestora.

d) Anumite aliaje de aluminiu (Al-Mg, Al-Cu) prezinta susceptibilitate ridicata la aparitia fisurilor la cald.

Cele mai bune rezultate se obtin prin sudarea WIG, MIG, cu electrozi înveliti, si sudare cu fascicul de electroni. Se poate utiliza sudarea cu gaz si sudarea cu plasma.

Pregatirea pieselor pentru sudare se face exclusiv prin procedee mecanice.

Cel mai des utilizat este procedeul WIG. Materialul de adaos are compozitia chimica asemanatoare cu a materialului de baza. Gazul este argon cu puritatea minima de 99,9%. Sudarea se face în curent alternativ, mai rar în curent continuu polaritate inversa.

Amorsarea arcului se realizeaza prin suprapunerea unor impulsuri de înalta tensiune. Amorsarea prin atingerea directa a electrodului de piesa este interzisa. La generatiile noi de surse de sudare care sunt prevazute cu un sistem de comanda „lift arc“ se poate amorsa arcul electric direct pe piesa. În acest caz amorsarea se realizeaza la un curent mic, iar comanda electronica stabileste dupa amorsare regimul de sudare reglat în prealabil.

Este important ca în timpul sudarii capatul vergelei de sudare sa fie mentinut permanent în zona protejata cu gaz de protectie.

Sudarea MIG se desfasoara în curent continuu, polaritate inversa. Mai ales la sudarea în pozitie se prefera sudarea în impulsuri.

Sudarea cu electrozi înveliti se aplica din ce în ce mai rar, mai ales la aliajele de aluminiu cu pâna la 5% magneziu sau siliciu. Electrozii se calcineaza înaintede utilizare la o temperatura de 200C, timp de o ora.

Coroziunea si protejarea metalelor si a aliajelor impotriva coroziunii

In epoca contemporana de intensa dezvoltare industriala, cand consumul de metale si utilaje este in continua crestere apare ca deosebit de importanta, in special pentru cele feroase, preocuparea pentru protejarea acestora impotriva distrugerii prin coroziune.

Pierderile de metale si aliaje produse de coroziune reprezinta aproximativ o treime din productia mondiala. Chiar daca se considera ca o parte din metal se reintoarce in circuit prin retopire, totusi aceste pierderi totalizeaza in cazul fierului cel putin 10-15% din metalul obtinut prin topire.

Pagubele provocate de coroziune sunt legate nu numai de pierderile de metal, ci si de faptul ca utilajele, constructiile, piesele etc. distruse de coroziune au un cost mult mai mare decat al materialului din care sunt confectionate. Daca la acestea se adauga si chelutielile pentru repararea pagubelor provocate de coroziune, montarea aparaturii de inlocuire, utilizarea materialelor anticorozive scumpe, aplicarea metodelor de protectie anticoroziva, cat si faptul ca aproape in toate domeniile industriei se pune problema protectiei anticorozive, ne dam seama de importanta economica pe care o prezinta coroziunea.

Coroziunea metalelor si aliajelor se defineste ca fiind procesul de distrugere spontana a acestora, in urma interactiunilor chimice, electrochimice si biochimice cu mediul de existenta.in practica fenomenele de coroziune sunt de obicei extrem de complexe si apar sub cele mai diferite forme, motiv pentru care, o clasificare riguroasa a tuturor acestor fenomene nu este posibila, intre diferite clase existand intrepatrunderi.

Dupa mecanismul de desfasurare se pot distinge doua tipuri de coroziune : -coroziunea chimica care se refera la procesele de distrugere a metalelor si aliajelor care se produc in gaze uscate, precum si in lichide fara conductibilitate electrica si in majoritatea substantelor organice ; -coroziunea electrochimica se refera la procesele de degradare a metalelor si aliajelor in solutii de electroliti, in prezenta umiditatii, fiind insotite de trecerea curentului electric prin metal.

Atat coroziunea chimica cat si cea electrochimica, fiind procese ce se desfasoara la interfata metal-gaz, fac parte din categoria reactiilor eterogene si se supun legilor

generale ale cineticii acestor reactii.Dupa aspectul distrugerii, coroziunea poate fi clasificata in : coroziune continua, cand intreaga suprafata metalica a fost cuprinsa de actiunea mediului agresiv; si caroziunea locala cand distrugerea se produce numai pe anumite portiuni ale suprafetei metalului sau aliajului. Sistem standard de protectie anticoroziva

A. Sistem standard de protectie anticoroziva: 4-8 ani la C3 C4

tine 4 ani tine 4-8 ani rugina se indepärteazä manual

M 4021 (grosime 40-60 µm)

M 4021 (grosime 40-60 µm) I-ul strat

WS Plast 4200

(grosime de 40-60 µm)

M 4021 EG -contine o barierä de pigmente

(grosime 40-60 µm)

II-lea strat

WS Plast 4200 (grosime de 40-60 µm)

III-lea strat

Etapa I: curatarea

-pregatirea suprafetei de sub colier- uniformizarea defectelor suprafetelor, stropi de sudura si alte, cu ajutorul discurilor abrazive sau cu hartie abraziva. Indepartarea prafului, resturilor abrazive, sau a petelor de ulei sau grasimi cu ajutorul diluantului MV 751

-aplicarea WS-Zink 80/81, cu pensula, pe suprafetele greu accesibile de sub colier.

-uscarea suprafetelor greu accesibile, minim 60 min, la temperatura 18-25°C. Prinderea colierelor

Etapa II: vopsirea

aplicarea grundului M 4021, duza 1,6-2,9 mm, dizolvare 20% cu MV 751

-grunduirea muchiilor, imbinarilor de sudura si portiunilor greu accesibile ale confectiei.

-uscarea , minim 60 min la temperatura 18-25°C

-grunduirea confectiei,grosimea stratului de grund M 4021 trebuie sa fie de 40-60 µm

-uscarea, minim 8 ore, optim 24 ore la temperature 18-25°C

aplicarea vopselei WS-Plast M 4200 , dizolvare 30% cu MV 751

-vopsirea portiunilor greu accesibile, duza 1,4 -1,6mm

-vopsirea confectiei,grosimea stratului de vopsea 40µm. Grosimea totala a stratului aplicat trebuie sa fie de 80-120µm

-uscarea confectiei

-aplicarea patinei cu pensula, apoi uscare

Etapa III: montaj

pregatirea suprafetei

-curatarea suprafetei deteriorate de sudura +1 -2 cm. Suprafata trebuie sa fie curate fara pete de ulei, grasimi, dizolvanti, praf, mizerie, saruri, apa. Degresarea suprafetei se face cu dizolvant MV 751.

aplicarea WS-Zink A 6005 sau WS-Zink 80/81

-cu pensula, aplicarea zincului pe suprafetele deteriorate de sudura

-uscarea confectiei

-aplicarea vopselei WS-Plast M 4200, dizolvare 30% cu MV 751

-uscare

B.Sistem special de protectie anticoroziva: 8-25 ani la C3 C4

tine 8-15 ani tine 15-25 ani rugina se indepärteazä prin sablare

WS Zink A 6005 (grosime 80 µm)

WS Zn A 6005 (grosime 60-80 µm)

I-ul strat

WS Plast 4200 toate culorile

(grosime 80 µm)

M 4021 EG (grosime 80 µm)

II-lea strat

WS Plast 4200 (grosime 80 µm)

III-lea strat

Etapa I: curatarea

-pregatirea WS-Zink A 6005 pentru aplicare, se amesteca bine, nu este necesara diluarea

-pregatirea suprafetei de sub colier- uniformizarea defectelor suprafetelor, stropi de sudura cu ajutorul discurilor abrazive sau cu hartie abraziva. Indepartarea prafului, resturilor abrasive, sau a petelor de ulei sau grasimi cu ajutorul diluantului MV 751

Etapa II: vopsirea

-pregatirea WS-Zink A 6005 pentru aplicare, dizolvant MV 751. Se amesteca bine. Se dizolva functie de metoda de aplicare.

- curatarea suprafetei prin sablare , atentie la prelucrarea muchiilor, imbinarilor de sudura si portiunilor greu accesibile ale confectiei.Indepartarea nisipului, uscarea confectiei. Dupa curatare, zincul se aplica imediat!

- suprafata trebuie sa fie curate, fara pete de: ulei, grasimi, dizolvanti, praf, mizerie, saruri, apa. Degresarea suprafetei se face cu dizolvant MV 751.

- aplicarea WS-Zink A 6005 pe muchii, urmele de sudura, si portiuni greu accesibile. Aplicarea WS-Zink A 6005 pe suprafata confectiei.

-uscare minim 8 ore, optim 24 ore la temperatura 18-25°C Grosimea stratului uscat trebuie sa fie 60-80µm

aplicarea inataritorului M 4021 EG, dizolvare 20% cu MV 751

- aplicarea intarirorului pe muchii, -urmelor de sudura, si portiuni greu accesibile

-vopsirea confectiei,grosimea stratului de M 4021EG trebuie sa fie 80µm. Grosimea totala a stratului aplicat trebuie sa fie de 140-160µm

-uscarea confectiei, minim 24 ore, la temperature 18-25°C

aplicarea vopselei WS-Plast M 4200 , dizolvare 30% cu MV 751

-vopsirea suprafetelor greu accesibile, duza 1,4 -1,6mm

-vopsirea confectiei,grosimea stratului de vopsea 80µm. Grosimea totala a celor trei straturi trebuie sa fie de 220-240µm

-uscarea confectiei, aplicarea patinei, uscare

Etapa III: montaj

pregatirea suprafetei

-curatarea suprafetei deteriorate de sudura +1 -2 cm. Suprafata trebuie sa fie curate: fara pete de ulei, grasimi, dizolvanti, praf, mizerie, saruri, apa. Degresarea suprafetei se face cu dizolvant MV 751.

aplicarea WS-Zink A 6005 sau WS-Zink 80/81

-cu pensula, zincarea suprafetelor deteriorate de sudura, nu se dizolva, se amesteca bine

-uscarea confectiei, minim 60 min, la temperature 18-25 °C

-aplicarea vopselei WS-Plast M 4200, dizolvare 30% cu MV 751 cu pensula pe suprafetele deteriorate de sudura

-uscare

Intocmit:

Ing. Manea Andronica