argila uscare.pdf

-

Upload

serenkii-bucarciuc -

Category

Documents

-

view

267 -

download

1

Transcript of argila uscare.pdf

-

Selectarea i caracteristica utilajului tehnologic. Calculul consumului energetic.

Pentru confecionarea articolelor din ceramic este necesar de obinut prafuri din argila ars mcinat, cu scopul de a obine o mas argiloas la amestecarea cu ap.

Prafurile ceramice se numesc sisteme argiloase disperse nalt concentrate (puin umede), care nu posed proprietatea de a se lega ntre ele. Absena posibilitii de legare condiioneaz proprietatea cea mai principal a prafurilor friabilitatea lor. Prafurile argiloase n tehnologia ceramicii se pregtesc pentru presarea articolelor

sau pentru pregtirea amestecului plastic.

Prafurile argiloase se poate de obinut prin metodele semiuscat, plastic sau umed.

Gradul de finee a prafului este caracterizat de suprafaa lui specific. Prafurile pentru obinerea amestecului plastic se pregtesc cu scopul majorrii

omogenitii masei ceramice, asigurrii dozrii precise a componenilor mase ceramice, simplificrii procesului de amestecare i umflarea argilei la umezire. Reacia mai intensiv dintre argila preventiv uscat i mcinat i ap se explic prin aceea c n procesul uscrii se formeaz multe defecte, n care uor nimerete umiditatea.

La pregtirea prafurilor argiloase prin metoda semiuscat, argila se supune mcinrii brute, uscrii, mcinrii fine, ciuruirii i umezirii.

Utilaj pentru mcinarea brut a argilei. Argila adus din carier trebuie s fie mcinat brut. Aceasta se petrece n

strunguri, valuri dezintegratoare sau dinate. Strungurile lucreaz bine cu argilele cu umiditate nu prea nalt, care nu conin materii pietroase. Din cauza aceasta la uzinele ceramice ele se folosesc de obicei pentru mcinarea argilelor refractare. Valuri dinate se folosesc pentru mcinarea argilelor cu viscozitate sczut, care nu conin materii pietroase. Argilele vscoase se lipesc de valuri ceea ce duce la lucrul instalaiei n gol. Valuri dezintegratoare se poate de folosit pentru

-

mcinarea argilelor vscoase i care conin materii pietroase. Din cauza aceasta ele

se folosesc mai rspndit la uzinele de producere a crmizii. Analiznd cele expuse mai sus, pentru mcinarea brut a argilei alegem

definitiv strungul, deoarece el este mai compatibil pentru prelucrarea materiei prime.

Strung pentru achierea argilei.

Utilaj pentru uscarea argilei. Cea mai larg rspndire pentru uscarea argilei a primit toba de uscare rotitoare. Partea principal a tobei este cilindrul metalic, partea interioar a cruia

servete ca spaiu de uscare. Grosimea peretelui este de 10 14 mm. Toba se monteaz cu un unghi de nclinare de 5 6 , i se sprijin pe dou perechi de role.

Corpul cilindric a tobei, care se rotete cu viteza de 4 6 rot/min, cu ambele capete intr n camere de gaz, prin care gazele fierbini se introduc n tob, i de descrcare prin care se elimin gazele i se descarc materialul uscat. ntre cilindrul tobei i camere este o garnitur care exclude nimerirea aerului rece din mediul ambiant.

La camera de gaz se monteaz focarul, construcia cruia depinde de combustibil. nainte de aducerea gazelor n tob ele se amestec cu aer rece pentru

-

micorarea temperaturilor. Gazele uzate trec prin instalaii de filtrare, unde se purific de la particulele mrunte a materialului uscat.

Direcia de micare reciproc a materiei i a gazelor n interiorul tobei poate fi direct sau opus. n majoritatea cazurilor se folosesc tobele de uscare cu direcie direct, adic materialul i gazele se deplaseaz n aceeai direcie.

Uscarea argilei n toba de uscare se petrece uniform, dac argila este uniform sfrmat, i bucile sunt uniform splate de gaze. Pentru intensificarea schimbului termic este necesar mprirea masei de argil, pe fluxuri aparte i mestecarea ei n interiorul tobei.

Importana mare din punct de vedere a productivitii tobei i balansrii ei o are distribuirea materialului uscat n toate celulele. Aa distribuire se asigur cu instalaia de distribuire. La intrare n tob se afl paletele.

Productivitatea tobei de uscare depinde de proprietile materialului, parametrii gazelor i construcia tobei.

Tob de uscare.

Utilaj pentru mcinarea fin a argilei. Argila uscat se supune unei mcinri cu scopul obinerii prafului cu o anumit

componen granulometric. Pentru mcinarea argilei se folosesc dezintegratoare cu panere, colergang pentru mcinare uscat, mori rotative i centrifugare.

Dezintegratoare cu panere lucreaz bine cu argila cu umiditate mai mic de 10%. La umiditate mai mare argila se lipete de degetele dezintegratorului. n

-

prezena materialelor pietroase degetele se uzeaz foarte repede, i ele trebuie schimbate peste 200 300 ore de lucru.

Fineea de mcinare depinde de numrul de rotaii, distana dintre degete i umiditatea argilei. Ieirea fraciilor fine se mrete cu mrirea rotaiilor i micorarea distanei dintre degete. Cu mrirea umiditii argilei crete cantitatea fraciilor mcate. De exemplu la umiditate de 10 % suma fraciilor mcate este 96 %, dar umiditatea 6 % - numai 66 %.

Din dezintegratoare se obine praful afnat cu densitate mic, ce complic presarea articolelor din el.

Colergangul lucreaz bine la umiditatea argilei mai mic de 8 9 %, la umiditate mai mare se formeaz turte. Avantajul colergangului este obinerea prafului cu densitate sporit, cu deformaii elastice mici, ce mbuntete proprietile lui de presare. Dezavantajul colergangului este cantitatea mare de degajare a prafului din cauza ermetizrii rele.

Mori rotative au primit rspndire deoarece sunt compacte i cu productivitate nalt. Prile generale a morii rotative sunt tob fix, rotor cu ciocane, ram i dispozitiv de acionare. Parte de ciuruire este ermetizat cu o carcas. Particule dure n argil distrug plasa.

ncercrile morii au artat, c productivitatea ei foarte mult depinde de umiditatea argilei.

Moara centrifugal lucreaz dup principiul de sinemcinare. Organul de lucru a mainii sunt dou rotoare cu cupe care se rotesc cu viteza de 1000 2500 rot/min. Argila mcinat se evacueaz prin dou fisuri inelate.

Dimensiunile maximale a bucilor ce se ncarc sunt 150 mm, umiditatea argilei 8 9 %, productivitatea la limea fisurii de 2 3,5 mm de la 10 12 t/or.

La alegerea utilajului de mcinare pentru argil trebuie de inut cont de cerinele tehnologice i tehnico economice. Dac argila se macin pentru pregtirea

amestecului plastic, atunci se pot folosi dezintegratoare, mori rotative i centrifugale ca utilajul mai econom. La mcinarea argilelor cu umiditatea nalt de

-

10 12 % poate lucra numai dezintegratorul. La mcinarea prafurilor de presare cu umiditatea sczut trebuie de ales colergangul.

Analiznd utilajul descris mai sus alegem pentru mcinarea argilei uscate dezintegratoare cu panere.

Dezintegrator cu panere.

Utilaj pentru ciuruirea. Ciuruirea argilei are ca scop eliminarea particulelor mcate din praf. Pentru

ciuruirea argilei se folosesc ciururi cu coarde, ciur tob, ciururile vibratoare. Ciur cu coarde reprezint carcasa metalic sau din lemn, pe care sunt ntinse

coardele la distana de 5 7 mm. Ciurul are nclinare spre descrcarea materialului. Pe aceste ciururi se poate de a separa numai buci foarte mari de argil, deoarece distana dintre coarde se schimb din cauza ncovoierii.

Ciur tob se folosete pentru ciuruirea materialelor mcinate uscate. Diametrul orificiilor ciururilor de la 0,5 1 mm. Acest ciur permite de a primi simultan cteva fracii. Eficacitatea ciuruirii depinde de: umiditatea materialului, diametrul orificiilor, unghiului de nclinare, lungimii, vitezei de deplasare a materialului. Productivitatea depinde de diametrul ciurului, numrului rotaiilor i unghiul de nclinare, de dimensiunile particulelor argilei i se afl ntre 1 3 t/or.

Dezavantajul ciurului tob este uzarea rapid a ciururilor i productivitate mic. Ciur vibrator este utilaj mai modern i productiv. El prezint o carcas n

interiorul creia este montat rama vibrant, mbinat cu carcasa prin resorturi amortizoare. Productivitatea ciurului este de 20 25 t/or.

-

Ciururile vibrante au urmtoarele avantaje: 1. randamentul nalt 0,9 0,98 2. posibilitatea ciuruirii materialului pe sitele cele mai fine 3. posibilitatea ciuruirii argilelor cleioase, datorit zdruncinrii puternice 4. gabaritele mici i masa mic la productivitate nalt 5. simplicitatea utilajului i deservirea

Ciururi vibrante se folosesc n cazul cnd este necesar sortarea mai precis a argilelor.

Dezavantajul ciururilor vibrante este, aceea c ele transmit eforturi dinamice mari ncperii, care mpiedic montarea lor la nivele mai superioare (pe planee).

Productivitatea ciururilor se mrete prin nclzirea lor cu electricitate. Utilajul de mcinare n majoritatea cazurilor se monteaz dup ciclul nchis. Utilaj pentru amestecarea Pentru amestecarea argilei arse i mcinate se folosesc amestectoare cu dou

valuri. Ele asigur obinerea masei argiloase omogene.

Amestector cu dou valuri.

-

Utilaj pentru presarea preventiv Pentru presarea preventiv a masei argiloase se folosesc prese cu formarea

benzii continue. Parametrii organelor de lucru foarte mult influeneaz la calitatea articolelor. Majorarea rotaiilor necului mai mult de 32 rot/min afecteaz calitatea benzii din argil. Pentru fiecare masa exist rotaii optimale, la care presa are productivitatea maximal i consumul de putere minimal.

Odat cu micorarea seciunii ajustajului brusc crete presiunea de scurgerea a benzii.

La productivitatea presei foarte mult influeneaz caracterul suprafeei interioare. ncercrile au artat, c productivitatea presei brusc scade, dac suprafaa este neted. Aceasta se ntmpl din cauza rotirii masei mpreuna cu nec, dar la masele foarte plastice formarea benzii se ntrerupe. Mai avantajoas este suprafaa crestat, care menine masa argiloas de la rotirea, dar nu mpiedic deplasarea ei spre ieire. Distana dintre palete i corpul nu trebuie s fie mai mare de 2 3 mm. Mrirea acestei distane duce la pierderi mari din cauza frecrii.

Dac ajustajul este scurt, atunci factorul hotrtor l joac necul. Pentru posibilitatea reglrii lungimii ajustajului se recomand folosirea preselor

cu ajustaje cilindrice cu lungimea reglabil. Este necesar de inut cont de delatarea elastic a articolelor la ieirea din pres

cu 1%. Conicitatea ajustajelor duce la mrirea presiunii de scurgere. Prese cu vid sunt cu unu sau dou valuri. Presele cu un val sunt mai

compacte, dar cele cu dou valuri sunt mai uor deservite i din aceasta cauza lucreaz mai sigur.

Stabilitatea vidului depinde de puterea pompelor. Dar acestea nu funcioneaz normal la temperatura aerului mai mare de 30 - 40C,i la ducerea particulelor fine a argilei, care duc la uzarea rapid a organelor de lucru a pompei. Din cauza aceasta pentru funcionarea normal a pompei-vid este necesar de prevzut filtrele.

Pentru presarea preventiv alegem definitiv presa cu un val.

-

Presa combinat cu vid.(schema cinematic): 1 arbore cu nec, 2 pinionul arborelui de alimentare, 3 cilindrul presei, 4 arbore de alimentare, 5 arborele amastectorului, 6

camera cu vid, 7 amestector, 9 muf, 10,11 reductor

Utilaj pentru formarea conductelor Formarea plastic a conductelor se efectueaz la prese verticale cu nec, mai rar

la prese orizontale. Prese verticale pot fi cu sau fr vid. Prese pentru conducte permit formarea conductelor cu diametrul 100 600 mm

cu lungimea de 1 2 m din masa cu umiditatea de 14 -16% i coninutul amotei pn la 30%.

Exist utilaj pentru formarea orizontal a conductelor. La organizarea producerii conductelor cu diametre 150 -300 mm prin metoda orizontal cheltuielile de producie scad n 2 ori, se mrete calitatea produciei, se exclude uscarea ca procesul aparte.

La formarea conductelor prin metoda orizontal procesul merge n continuu, i pe msura ieirii conductei din presa ea se taie, capetele se rotungesc i puin se lrgesc.

Definitiv alegem presa vertical cu un nec cu vid pentru formarea conductelor.

-

Pres cu vid pentru formarea conductelor. 1 ram, 2 arbore cu nec, 3 reductorul, 4 motor electric, 5 magnete electrice, 6 corpul presei, 7 coard metalic, 8 coloan, 9 masa ridictoare, 10 eav, 11 bar metalic, 12 greuti, 13 scripete, 14 travers.

Utilaj pentru uscarea Uscarea articolelor din ceramica poate s fie efectuat n condiii normale. Dar

in acest caz ea depinde de condiii atmosferice i este de lung durat(7 20 zile). In industria se folosete uscarea artificial, ce reduce durata ciclului de producere pn la 1 3 zile. n calitate de agentul termic se folosesc gazele de sob.

Instalaia de uscare trebuie s corespund urmtoarelor cerine: s se ncadreze n linia tehnologic, procesul de uscare s fie mecanizat i automatizat, uscarea trebuie s fie uniform pe tot spaiu de lucru a usctorului, durata uscrii i costul s fie minimale.

Dup regimul de lucru se deosibesc instalaii de uscare periodice i continue, dar dup construcia cu fisura, de tip tunel, de tip conveier .a.

n camera de uscat ncrcarea, uscarea i descrcarea se repet n acelai spaiu de lucru peste anumite intervale de timp. Articole crude se duc n camera de uscare pe vagonete. Instalaia special scoate polie cu articole crude i le aranjeaz

-

n camera. De obicei aa camere de uscare prezint un rnd de camere, unite ntre ele n blocuri.

Randamentul camerelor de uscare este de 15 -30 % la folosirea gazelor de sob i 37 51 % la nclzirea cu abur cu recircularea. Dezavantajul lor este n pierderi mari de timp(10%)legate cu ncrcarea i descrcarea articolelor; pierderi mari de cldur n timpul ncrcrii i descrcrii; periodicitatea; neuniformitatea uscrii.

Camere de uscare de tip tunel cu lucru continuu prezint tunele drepi, n care se deplaseaz vagonetele cu articole crude. Agentul termic se mic orizontal spre articole. Temperatura i umiditatea lui se menine constant pentru seciuni anumite. Uscarea se termin n timpul parcurgerii vagonetelor prin toate zone.

Durata uscrii depinde de tipul articolelor. Aceste instalaii de uscare asigur fluxitatea producerii, posibilitatea automatizrii procesului de uscare, simplicitatea deservirii i majorarea calitii articolelor.

Randamentul camerelor de uscare de tip tunel este de 23 -45%. Datorit continuitii i uniformitii procesului, absena pierderilor de timp pentru ncrcarea i descrcarea, durata uscrii este cu 20 30% mai mic. Schimbarea camerelor de uscare simple pe cele de tip tunel asigur creterea puterii uzinei, micorarea sinecostului produciei.

Aerul uscat fierbinte, nimerind n usctorie, se ntlnete cu articole aproape uscate, care pot fi uor supuse splrii de ctre el, fr pericol de apariia fisurilor. Mai departe temperatura aerului se micoreaz dar umiditatea crete. Capacitatea aerului de a absorbi umiditatea scade. Aceasta este un avantaj foarte mare, deoarece la intrarea n usctorie vin articole crude, care necesit nclzirea treptat.

La ieirea din usctorie articole sunt aproape uscate i aerul uscat fierbinte nu poate s aduc pagube.

Cu toate acestea usctorii tunelare au un dezavantaj mare neuniformitatea uscrii pe nlimea. Pentru excluderea acestui dezavantaj n usctor se monteaz ventilatoare, care circul aerul din partea de jos n sus.

Principiul de funcionare este urmtor. Tunele se comunic ntre ele cu orificii speciale in partea inferioar a usctorului i se deservesc cu ventilatoare cu

-

diametrul mare. Aceste ventilatoare efectueaz circularea aerului. Ridicnduse sus, sub aciunea ventilatoarelor, aerul prin orificii de sus se ntoarce n camera de uscat

Alt tip de usctorii este camera de tip fisur. Dar pentru producerea conductelor de canalizare ea nu se folosete.

Din cele expuse de mai sus se face concluzia c, pentru uscarea conductelor de canalizare este mai eficient de ales camere de uscare de tip tunel cu regimul de lucru continuu.

Usctor tip tunel cu recircularea agentului termic.

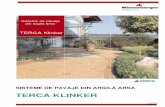

Utilaj pentru glazurare Glazurarea conductelor se efectueaz cu glazuri crude i mai rar cu glazuri de

sare.

Glazurarea conductelor se efectueaz prin scufundarea lor n glazur, stropirea cu glazur, pulverizarea.

Glazurarea prin scufundare se efectueaz cu ajutorul troliului, care scufund conductele n bazinul cu glazur, sau cu ajutorul mainilor de glazurare speciale, care lucreaz dup principiul de rostogolire sau tragerea conductelor prin bazin.

-

Instalaie pentru glazurarea conductelor. 1 baie, 2 mecanism de acionare, 3 apuctor, 4 mecanism, 5 acionarea transportorului, 6 transportor, 7 ventelator, 8 calorifer pentru nclzirea aerului, 9 conductor de aer cald, 10 transportor pentru conducte glazurate.

Glazurarea conductelor prin stropire se efectueaz n modul urmtor: conducta suspendat se deplaseaz. Glazura se pompeaz cu ajutorul pompei ntr-un rezervor din care sub presiune se aeaz pe conducte.

Glazurarea prin pulverizare se efectueaz cnd este necesar de glazurat partea interioar a conductei.

Conductele de canalizare trebuie s fie glazurate din ambele pri. Glazurarea se va efectua n bazinele cu glazur.

Utilaj pentru arderea Arderea articolelor ceramice se efectueaz n cuptoare de tunel i mai rar n

cuptoare inelare.

Cuptoare de tunel sunt instalaii cu lucru continuu, n care semifabricatele se deplaseaz pe vagonete. Cuptor are trei zone: de nclzire, de ardere i de rcire.

-

Prezena zonelor cu temperaturi stabile permite de ridicat temperatura de ardere pn la 1600 -1650C i de intensificat procesul de ardere.

Combustibil se introduce n cuptor cu ajutorul duzelor. Utilizarea cldurii gazelor arse din cuptor, permit de economisit pn la 30 % de combustibil. Folosirea cuptoarelor de tunel brusc mbuntesc condiii de lucru. Se mrete cultura producerii, date tehnico-economice, se micoreaz rebut, se reduce durata de ardere, i se obin condiii favorabile pentru automatizarea procesului de ardere.

Principiul de baz a cuptoarelor de tunel const n aceea, c zonele termice sunt staionare dar vagonetele cu articole se deplaseaz. Aceasta permite scoaterea procesului de ncrcare n afara cuptorului.

Dezavantajul principal a cuptoarelor de tunel este neuniformitatea uscrii pe nlimea. Pentru excluderea acestui dezavantaj trebuie ct posibil de micorat nlimea cuptorului. Diferena cea mai mare pe nlimea cuptorului este n zona

de nclzire. Pentru excluderea acestui dezavantaj n cuptor se monteaz ventilatoare, care circul aerul din partea de jos n sus.

Aceste ventilatoare efectueaz circularea aerului. Ridicnduse sus, sub aciunea ventilatoarelor, aerul prin orificii de sus se ntoarce n camera.

Cuptoare de tip fisur sunt o varietate a cuptoarelor de tunel, dar ele nu se folosesc pentru arderea conductelor de canalizare.

Cuptoare inelare prezint un canal circular nchis, care are cinci zone: de uscare, de nclzire, de ardere, de clire, de rcire. Mai sunt i camere pentru ncrcarea i descrcarea articolelor. Articolele nu se mic. Continuitatea procesului se datorete deplasrii zonelor termice. n orice moment tot canalul este umplut cu articole n afara de dou-trei camere, n care se petrece ncrcarea i descrcarea articolelor. Dintr-o parte a deschizturii se petrece ncrcarea iar din alta descrcarea articolelor gata. Aerul rece, care nimerete prin deschiztur n cuptor rcete articolele arse. Ciclul de ardere a articolelor n cuptoare circulare ocup 3 5 zile.

-

Consumul combustibilului n aceste cuptoare este aproximativ acelai ca i n cuptoare tunel. Dezavantajele principale sunt condiiile grele de lucru, consumul nalt de munc, complicitatea mecanizrii proceselor de ncrcare i descrcare.

Analiznd cele scrise mai sus pentru producerea conductelor de canalizare este mai favorabil de ales cuptor tunel.

Cuptor tunel pentru arderea conductelor.