2.18 Cuprul Si Aliajele Sale

-

Upload

sabou-catalin -

Category

Documents

-

view

231 -

download

7

description

Transcript of 2.18 Cuprul Si Aliajele Sale

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 1/ 15

1. Clasificarea aliajelor de cupru In scoarta terestra se gaseste in proportie de 0.01% in stare nativa, sub forma de pepite. In

prezent s-au gasit in unele zacaminte de cupru pepite cu greutate de peste 300 kg. Raspandirea cuprului in scoarta pamantului este urmatoarea:

in litosfera: 1,10-2%;

in roci vulcanice: 7,10-3%;

in meteoriti: 1,7.10-2%;

in sulfuri primare: 1,09%;

in hidrosfera: 1,10-8%. Cuprul si aliajele sale sunt impartite in noua grupe principale, astfel:

1. Cupru de puritate tehnica ce contine minim 99,3% Cu 2. Aliaje de cupru care contin pana la 5% elemente de aliere 3. Alame (aliaje de cupru cu zinc), care contin pana la 40% Zn 4. Bronzuri fosforoase (aliaje de cupru cu staniu), care contin pana la 10%, Sn si 0,2% P 5. Bronzuri de aluminiu (aliaje de cupru cu aluminiu), care contin pana la 10% Al 6. Bronzuri de siliciu (aliaje de cupru cu siliciu), care contin pana la 3% Si 7. Aliaje de cupru-nichel, care contin pana la 30% Ni 8. Aliaje cupru-zinc-nichel (alpaca), care contin pana la 7% Zn si 18% Ni 9. Aliaje speciale, care contin elemente de aliere introduse cu scopul imbunatatirii unor caracteristici specifice sau tehnologice (de exemplu, prelucrabilitatea)

Multe aliaje de cupru au denumiri uzuale, cum ar fi cupru fara oxigen (99,95% Cu min), cupru beriliu (0,02 la 0,2% Be), Muntz metal (Cu40Zn), alama Navala (Cu-39.5Zn-0.75Sn) sau bronz comercial (Cu-10Zn). Multe dintre proprietatile fizice ale aliajelor de cupru sunt importante pentru ca influenteaza procesele de sudare, ca de exemplu: temperatura de topire, coeficientul de dilatare termica, conductivitatea electrica si termica. Anumite elemente de aliere reduc foarte mult conductivitatea electrica si termica a aliajelor de cupru. Unele elemente de aliere au efecte pronuntate asupra sudabilitatii aliajelor de cupru. Cantitati mici de elemente de aliere volatile si toxice sunt adesea prezente in cupru si aliajele sale. Ca urmare, cerintele pentru existenta unor sisteme de ventilatie eficiente sunt mai severe in acest caz, pentru a proteja atat operatorul cat si mediul inconjurator.

Zincul reduce sudabilitatea tuturor alamelor, in concordanta cu proportia sa relativa din aliaj. Acesta are o temperatura de fierbere scazuta, producand vapori toxici la sudare.

Staniul determina cresterea susceptibilitatii la fisurarea la cald in timpul sudarii atunci cand sunt prezente cantitati cuprinse intre 1 si 10% Sn. In comparatie cu zincul, Sn este mult mai putin volatil si toxic. In timpul lucrarilor de lipire, aliajele cu Sn se oxideaza preferential fata de cupru. Ca urmare, peliculele de oxid raman in cusatura reducand rezistenta mecanica a acesteia.

Beriliul, aluminiul si nichelul au tendinta de a forma oxizi aderenti la suprafata, care trebuie indepartati inainte de sudare. Formarea acestor oxizi in timpul procesului de sudare trebuie sa fie evitata prin utilizarea unui gaz de protectie sau a unui flux, alese in concordanta cu valoarea si tipul curentului de sudare. Oxizii de nichel interfera cu arcul electric la sudare mai putin decat cei de beriliu sau aluminiu. In consecinta, aliajele de tip alpaca cu nichel sunt mai putin sensibile la tipul de curent de sudare utilizat. Aliajele care contin beriliu produc gaze toxice in timpul sudarii.

Siliciul are un efect benefic asupra sudabilitatii de aliajelor de cupru din cauza efectului de dezoxidant pe care acesta il manifesta.

Fierul si manganul par sa nu afecteze in mod semnificativ sudabilitatea aliajelor care le contin. Fierul este prezent de obicei in unele alame speciale, in bronzul cu aluminiu sau in aliajele cupru-nichel in cantitati de la 1,4% pana la 3,5%. Manganul este frecvent utilizat in aceste aliaje dar la concentratii mai mici decat fierul. Aditivii utilizati in aliajele de cupru pentru imbunatatirea prelucrabilitatii sunt: plumbul, seleniul, telurul si sulful. Bismutul poate fi folosit in acest scop in cazul aliajelor fara plumb. Aceste elemente de micro-aliere imbunatatesc prelucrabilitatea dar afecteaza in mod semnificativ sudabilitatea aliajelor de cupru, producand sensibilitate la fisurarea la cald. Efectul nociv asupra sudabilitatii incepe sa fie evident la procente peste aproximativ 0,05% si devine mult mai sever la concentratii mai mari.

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 2/ 15

Plumbul este cel mai nociv element dintre aditivii de micro-aliere, producand sensibilitate la fisurarea la cald.

Bronzurile cu aluminiu sunt folosite pentru combinarea caracteristicilor excelente de rezistenta la coroziune si rezistenta inalta la uzura. Acestea contin de obicei 9-12% aluminiu si pana la 6% fier si nichel. Aceste aliaje sunt consolidate printr-o combinatie de solutie solida, deformare plastica la rece, si precipitarea unei faze bogate de fier. Bronzurile cu aluminiu sunt calite si revenite, fiind utilizate in aplicatii in mediul marin, componente pentru pompe, supape de manipulare, apele acide din mina, acizi si fluide rezultate din procese industriale, rulmenti si masini unelte. Piesele turnate din bronz cu aluminiu au o rezistenta exceptionala la coroziune, o foarte buna rezistenta mecanica, tenacitate si rezistenta la uzura, precum si caracteristici de sudabilitate bune. Microstructura a bronzurilor cu aluminiu continand sub 11%Al constau in solutie solida alfa bogata in fier si nichel, continand faza kappa. Faza de kappa absoarbe aluminiu din solutia solida alfa si permite prevenirea formarii fazei beta, cu exceptia cazului in care continutul de aluminiu depaseste 11%. Prezenta fazei kappa permite cresterea rezistentei mecanice a bronzurilor de aluminiu, fara diminuarea ductilitatii. Scaderea ductilitatii bronzurilor de aluminiu se produce atunci cand apare faza beta, care este mai grea si mai fragila decat faza alfa. Faza beta apare in cazul in care materialul este racit rapid, avand o structura densa de martensita aciculara.

Prin revenirea martensitei se obtine o structura de faza alfa cu precipitate de faza kappa. Structura revenita prezinta caracteristici de rezistenta inalta si duritate. Prin racire lenta, se produce o distributie omogena a fazelor alfa si kappa in cadrul materialului. Faza kappa se prezinta sub forma lamelara, fin distribuita in toate zonele cu faza alfa. Adaugarea de fier si nichel suprima formarea fazei gamma primare, care are efecte nocive asupra proprietatilor aliajelor de cupru cu aluminiu.

Aliaje de cupru cu beriliu sunt utilizate pentru rezistenta mecanica mare si buna conductivitate electrica si termica. Exista doua grupuri de aliaje de beriliu de cupru, aliaje de inalta rezistenta si aliaje de mare conductivitate. Aliaje forjate de inalta rezistenta contin 1,6-2,0% beriliu si de aproximativ 0,3% cobalt. Aliajele turnate de inalta rezistenta contin beriliu de pana la 2,7%. Aliaje de mare conductivitate contin beriliu intre 0,2-0,7%, si mari cantitati de nichel si cobalt. Aceste aliaje sunt folosite in aplicatii cum ar fi: conectori de contact electronici, echipamente electrice, lame si comutatoare, rulmenti, carcase pentru dispozitive de detectie magnetice, aplicatii care nu produc scantei, arcuri mici, matrite de mare viteza si sisteme de sudare. Materialele au fluiditate ridicata si pot reproduce detalii fine in urma turnarii sub presiune.

Caracteristicile mari de rezistenta ale aliajelor de cupru cu beriliu sunt obtinute prin consolidare, aplicand tratamente termice de imbatranire sau precipitare. In urma acestor tratamente se obtine o solutie solida suprasaturata de cupru pur in cadrul careia apar precipitate ca urmare a racirii lente, deoarece solubilitatea beriliului in cuprul alfa scade odata cu scaderea temperaturii. De obicei, aceste aliaje sunt racite rapid dupa tratamentul de recoacere, astfel incat beriliul sa ramana in solutia solida cu cupru. Apoi este aplicat un tratament de imbatranire pentru o ora sau mai mult, la o temperatura cuprinsa intre 200 si 460oC. La revenire, beriliul formeaza cateva faze care precipita din solutia solida. In prima etapa a precipitarii, se produce nucleatia omogena de faze Guinier-Preston (GP). Zonele GP sunt domenii cu mici precipitari intr-o solutie suprasaturata de cupru alfa solid. Zonele GP nu au o structura cristalina bine definita si contin o cantitate mare de atomi de beriliu. Formarea zonelor GP, de obicei, coincide cu o schimbare a proprietatilor. In cazul aliajelor de cupru cu beriliu, schimbarea proprietatilor se reflecta in cresterea rezistentei mecanice. Pe masura de procesul de durificare progreseaza se formeaza precipitate coerente metastabile, de tip gama prim, prin transformarea zonelor GP. Limita de rupere a acestor aliaje creste ca urmare a formarii precipitatelor coerente, care se dezvolta pe limitele de graunte ale metalicei de solutie suprasaturata. Efectul de supra-imbatranire al aliajelor de cupru beriliu este evitat, deoarece excesul de precipitate de tip gama provoaca o scadere a rezistentei. Microstructura materialului forjat, dupa consolidarea prin precipitare, contine graunti echiaxiali de cupru alfa si o dispersie de particule continand nichel si cobalt.

Aliajele de cupru cu cadmiu contin aproximativ 98 - 99% cupru, 0,1 - 1,5% cadmiu si uneori alte elemente chimice. Adaugarea de cadmiu produce cresterea rezistentei la temperaturi ridicate. Continuturi mici de cadmiu nu afecteaza in mare masura conductivitatea termica si electrica, precum si unele proprietati mecanice la temperatura camerei. Aliajele de cupru cu cadmiu nu se prelucreaza prin turnare dar pot fi cu usurinta prelucrate prin deformare plastica la rece si la cald.

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 3/ 15

Aceste aliaje sunt utilizate in aplicatii care necesita rezistenta mare la eroziune si la formarea de arce electrice, cum ar fi: sarma pentru troleibuze si tramvaie, elemente de incalzire electrice (patura rezistiva), contacte alunecatoare, conectori si linii de inalta rezistenta pentru transport. Pe suprafata sarmelor din aliaje Cu-Cd se formeaza un strat de oxid foarte rezistent la temperaturi ridicate care il protejeaza fata de efectele erozive, ceea ce permite sarmei sa-si pastreze rezistenta mecanica in conditiile de temperaturi inalte si viteze mari de alunecare. De asemenea, este utilizat pentru aplicatii ca aliaje de lipit, in special pentru radiatoare, componente pentru automobile si camioane, sau operatii de ambalare a semi-conductorilor. Microstructura acestor aliaje este similara cea a cuprului pur. Elementele de aliere prezente sunt in concentratii foarte mici si raman dizolvate in solutia solida cu cupru alfa. Microstructura materialelor deformate plastic contin graunti echiaxiali, care pot contine si incluziuni de oxid, distribuite uniform in intreaga microstructura.

Aliajele de cupru cu crom sunt cunoscute pentru caracteristicile lor de rezistenta mecanica ridicata, avand continuturi uzuale de 0.6 - 1.2% Cr. Principalele aplicatii ale acestora sunt legate de caracteristicile excelente de rezistenta mecanica si la coroziune si de valorile acceptabile ale conductivitatii electrice. Aceste aliaje sunt durificabile prin tratamente termice, caz in care se obtine o modificare a proprietatilor la temperaturi ridicate ca urmare a precipitarilor de crom din solutia solida. Rezistenta mecanica a aliajului tratat termic poate fi dubla fata de cea a cuprului in timp ce conductivitatea sa ramane ridicat, la aproximativ 85% IACS, sau 85% din cea a cuprului pur. Aceste aliaje isi pastreaza rezistenta inalta la temperaturi ridicate iar rezistenta la coroziune este mai buna decat cea a cuprului pur, deoarece cromul imbunatateste proprietatile chimice ale filmului de oxid de protectie. Aliajele de cupru cu crom prezinta deformabilitate excelenta la cald si prelucrabilitate buna la rece. Sunt utilizate pentru diverse aplicatii care necesita rezistenta mecanica si conductivitate electrica mare, cum ar fi: electrozi pentru sudarea prin rezistenta electrica in puncte si roti pentru sudarea in linie, elemente de comutatori, conectori, disjunctori, matrite si conductori electrici sau termici.

Consolidarea prin tratament termic se produce deoarece solubilitatea cromului in solutia solida de cupru scade cu scaderea temperaturii. Microstructura aliajului cu crom racit lent este alcatuita dintr-un amestec a doua faze, cupru alfa si o faza bogata in crom. Proprietatile mecanice superioare sunt obtinute prin racirea rapida de la temperatura de recoacere, astfel incat cromul ramane in solutia solida suprasaturata de cupru. Aplicarea unui tratament ulterior de imbatranire duce la aparitia unor precipitate de crom separate din solutia solida, avand o dispersie foarte fina in matricea de cupru. Microstructura aliajului racit rapid pare similara cu cea a cuprului nealiat, avand o distributie uniforma a solutiei solide de cupru alfa. Primul element care incepe sa se solidifice este cuprul pur, urmat de un amestec eutectic continand cupru alfa si crom. Cuprul alfa si eutecticul cu crom formeaza o structura lamelara, fiind plasat in regiunile interdendritice. Microstructura aliajului forjat se compune din graunti echiaxiali maclati de solutie solida de cupru alfa. De obicei aliajele sunt racite rapid, pentru a determina ramanerea in solutia de cupru solid alfa a cromului. Tratamentul de recoacere permite precipitarea din solutie a precipitatelor de crom, uniform dispersate in intreaga matrice. Precipitatele de crom, care determina consolidarea prin precipitare, sunt foarte fine si nu pot fi vizibile la mariri mici.

Aliajele de cupru cu nichel sunt foarte rezistente la coroziune si stabile termic. Acestea care contin uzual intre 2 si 30% nichel, in functie de aplicatie. Alte elemente care se pot adauga sunt: fier, crom, niobiu si mangan, cu scopul imbunatatirii rezistentei mecanice si la coroziune. Aceste aliaje sunt practic imune la coroziunea tenso-fisuranta si prezinta rezistenta ridicata fata de oxidarea in apa calda sau aer umed. Aliaje de cupru nichel au o putere moderata chiar si la temperaturi ridicate. Aliajele cu nichel sunt bine cunoscute pentru rezistenta lor la coroziune in apa de mare si rezistenta acestora la agentii biologici marini. Aliaje de cupru cu nichel sunt utilizate in aplicatii cum ar fi: produse electrice si electronice, tuburi de condensare pentru nave si centralele electrice, diverse componente pentru nave marine, inclusiv valve, pompe, racorduri si invelis pentru coca navei. Cele mai multe aplicatii sunt raportate pentru bordul navelor marine si fluviale, platforme marine si de coasta, centralele de putere.

Aliaje de cupru cu nichel sunt microstructuri unice de faza alfa, deoarece nichelul este complet solubil in cupru. Dendritele rezultate la turnare prezinta un puternic gradient de compozitie, deoarece aliajele se solidifica intr-un interval larg de temperaturi. Micro-structurile de distributie formate din dendrite alfa, au un continut de nichel crescand de la centru spre marginea dendritelor. Spatiul interdendritic, fiind ultimul lichid solidificat, este foarte bogat in nichel. Prelucrarile mecanice realizeaza

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 4/ 15

fragmentarea structurii dendritice, dar omogenizarea compozitionala completa nu poate fi obtinuta nici chiar prin aplicarea de tratamente termo-mecanice repetate. Segregarea elementelor de aliere, care se manifesta in carotajul dendritic, este vizibila sub forma de benzi intunecate in microstructurile forjate, care sunt similare cu cele de cupru nealiat, alcatuite din graunti maclati de cupru alfa.

Aliajele de tip Alpaca contin cupru, nichel si zinc. Ele sunt denumite argint de nichel datorita luciului lor frumos, similar cu cel al argintului. Aceste aliaje au rezistenta mecanica moderata si buna rezistenta la coroziune in medii apoase. Aliajele continand cupru, staniu, plumb, zinc, nichel se prelucreaza cu usurinta prin turnare. Sunt utilizate in industria alimentara si a bauturilor, pentru echipamente de manipulare, elemente decorative, articole pentru decoratiuni, elemente galvanizate, echipamente optice si fotografice si instrumente muzicale.

Microstructura acestor aliaje contine predominant faza unica solutie solida de cupru. Nivelul de aliere al acestora este de 7 la 20% nichel si 14 la 46% zinc. Microstructura aliajelor cu continut mai mare de zinc este alcatuita din doua faze, fiind similara cu cea a alamelor cu continut ridicat de zinc. Nichelul fiind solubil in cupru, ramane in solutia solida. Zincul, avand solubilitate limitata in cupru, tinde sa se separe sub forma unei faze secundare. Aliaje cu mai mult de 32% zinc sunt formate din fazele alfa si beta. Aceste aliaje se solidifica intr-o gama larga de temperaturi, microstructura rezultata continand dendrite cu gradient de compozitie de-a lungul grosimii. Compozitia materialului in spatiul interdendritic dendrite este bogat in zinc si nichel si contine un amestec de faze alfa si beta. Microstructurile forjate ale aliajelor cu mai putin de 32% zinc sunt alcatuite din graunti echiacsi maclati de cupru alfa.

In aliaje de cupru cu plumb, rolul plumbului este atat pentru lubrifiere cat si pentru imbunatatirea prelucrabilitatii prin aschiere, datorita efectului de fragmentare a aschiilor. Plumbul nu afecteaza structura si proprietatile cuprului, deoarece este practic insolubil in cupru solid. Cuprul pur se solidifica primul, in timp ce particulele de plumb aproape pur, cu temperatura mult mai joasa de solidificare, se plaseaza pe limitele de graunte sau in regiunile interdendritice. Marimea si concentratia particulelor de plumb depinde de concentratia de plumb din aliaj. Aliaje de cupru cu plumb sunt utilizate pentru cuzineti, in care plumbul actioneaza ca un lubrifiant solid iar cuprul preia solicitarile din exploatare. Plumbul se adauga la alte multe aliaje de cupru: alame, bronzuri si alte aliaje de cupru. In stare turnata, aliajele de cupru cu plumb sunt folosite pentru rulmenti.

Microstructura acestor aliaje este similara cu cea a cuprului nealiat, avand particule de plumb aproape pur, plasat pe limitele de graunte. Marimea si cantitatea de particule de plumb in microstructuri depind de concentratia de plumb din aliaj. Microstructura aliajelor turnate de cupru cu plumb se compune din dendritele de cupru alfa pur, cu particule de plumb plasate pe in spatiul interdendritic. In structurile forjate, plumb este prezent ca particule separate pe limitele grauntilor de cupru alfa.

Alamele cu siliciu fac parte din grupul de alame de inalta rezistenta, care contin zinc mai sub 20% si siliciu sub 6%. Consolidarea materialului se realizeaza prin formarea de solutii solide. Aceste aliaje se utilizeaza frecvent datorita rezistentei mecanice ridicate si rezistentei la moderate la coroziune. Conductivitatea de alamelor cu siliciu este mult mai mica decat cea a cuprului nealiat. Alamele cu siliciu rosii sunt utilizate pentru elemente de tip valve, datorita rezistentei la coroziune. Piesele turnate din alama prezinta rezistenta mecanica moderata si foarte buna rezistenta la coroziune in atmosferica si medii apoase, fiind utilizate in aplicatii cum ar fi: rulmenti, masini unelte, componente complexe pentru pompe, supape.

Alamele cu siliciu rosii sunt aliaje monofazice. Continuturile de zinc si siliciu din alame si bronzuri sunt suficient de scazute pentru ca elementele de aliere sa ramana in solutia solida. Microstructura materialului turnat contine dendrite tubulare de solutie solida de cupru alfa, avand diferite continuturi de zinc si siliciu. Segregare dendritica apare deoarece aliajele se solidifica intr-un interval larg de temperaturi, care permite separarea lenta a elementelor de aliere. Concentratia de zinc si siliciu variaza de la zero in zona centrala a dendritelor la o valoare maxima, atinsa la periferia acestora. Procedeele de prelucrare mecanica si tratamentele termice de recoacere permit fragmentarea dendritelor, obtinandu-se o microstructura alcatuita din graunti echiaxiali maclati de solutie solida alfa. Microstructura aliajelor de cupru cu siliciu si plumb este similara cu cea a aliajelor fara plumb, cu exceptia prezentei particulelor de plumb distribuite pe limitele de graunte, in spatiul interdendritic.

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 5/ 15

2. Dezoxidarea aliajelor de cupru Oxigenul dizolvat in cusatura poate provoca porozitate si reduce drastic rezistenta mecanica a

sudurilor efectuate la anumite aliaje de cupru care nu contin cantitati suficiente de fosfor sau alti dezoxidanti. Oxigenul poate fi prezent in aliajul de cupru fie liber fie ca oxid de cupru. Cele mai multe aliaje de adaos pentru sudarea cuprului contin elemente dezoxidante, de obicei fosfor, siliciu, aluminiu, fier, sau mangan. Mici cantitati de elemente de aliere sunt adesea adaugate la metale pentru a imbunatati anumite caracteristici ale aliajelor de cupru, producand fie cresterea caracteristicilor de rezistenta mecanica sau duritate, fie imbunatatirea rezistentei la coroziune. In afara de efectul elementelor de aliere, multi alti factori afecteaza sudabilitatea acestor aliaje, cum ar fi: conductivitatea termica ridicata a aliajului care determina disiparea rapida a caldurii din zona de sudare, gazul de protectie, tipul curentului electric utilizat in timpul sudarii, tipul de imbinare, pozitia de sudare, gradul de curatire si starea suprafetei.

Cupru pur este un conductor foarte bun de atat energie electrica cat si termica. Standardul International IACS (cupru de inalta puritate, cu o rezistivitate de 0.0000017 Ohm-cm) este inca folosit uneori ca un standard de conductivitate electrica pentru metale. Cel mai bun mod de a creste conductivitatea electrica si termica a cuprului este de a reduce nivelul impuritatilor, cu exceptia argintului, care reduc conductivitatea electrica si termica a cuprului. Cadmiul are cel mai mic efect asupra conductivitatii electrice, fiind urmat de zinc, staniu, nichel, aluminiu, mangan, siliciu si fosfor. Zincul are un efect minor asupra conductivitatii termice a cuprului, efectele crescand pentru nichel, staniu, mangan, siliciu si fiind maxime pentru fosfor. Fosforul este adesea folosit pentru dezoxidarea cuprului, care poate determina cresterea duritatii si rezistentei mecanice, dar afecteaza grav conductivitatea. Siliciul poate fi folosit in locul fosforului atunci cand conductivitatea este foarte importanta.

Cupru pur are o culoare rosiatica aurie, dar prin oxidare capata rapid o tenta de culoare verde mata. Deoarece cuprul contine de multe ori impuritati naturale sau este aliat cu mai multe elemente simultan, este dificil sa se stabileasca efectul specific al fiecarui element de aliere asupra culorii rezultate. Cuprul electrolitic contine adesea mici cantitati de argint si de multe ori urme de fier sau sulf, avand o culoare cu tente de roz. Cuprul cu culoare maro-roscat contine fier zinc si plumb. Alamele lustruite sunt adesea folosite in ornamentatii, deoarece au un aspect foarte asemanator cu cel al aurului si sunt mult mai putin costisitoare. Alamele care contin cantitati variabile de zinc, fier si plumb au culori care pot varia de la rosu la verzui sau maroniu. Aliajul cu nichel, care mai contine zinc, fier, plumb si mangan, poate avea un aspect gri-alb argintiu.

Sudabilitatea aliajelor de cupru variaza in functie de clasele de aliere. Continutul ridicat de oxigen in cupru poate duce la fragilizare in zona afectata termic si porozitate in sudura. Cuprul dezoxidat cu fosfor este bine sudabil, cu porozitatea fiind evitata prin utilizarea unor adaosuri de dezoxidanti (Al, Mn, Si, P si Ti). Sectiunile subtiri din cupru pot fi sudate fara preincalzire, iar pentru grosimi mari se recomanda preincalzirea la 60 °C. Aliajele de cupru, spre deosebire de cuprul pur, necesita rareori preincalzirea inainte de sudare. Sudabilitatea variaza considerabil intre diferite aliaje de cupru, fiind sunt necesare masuri speciale si specifice pentru a reduce riscurile de aparitie a discontinuitatilor in sudura.

3. Sudabilitatea aliajelor de cupru 3.1. Efectul conductivitatii termice

Comportarea la sudare a cuprului si aliajelor sale este puternic influentata de conductivitatea termica a aliajului. Atunci cand se sudeaza marci comerciale de cupru sau aliaje de cupru cu conductivitate termica ridicata, tipul de gaz de protectie si valorile curentului de sudare trebuie sa fie atent selectate pentru a oferi maxima protectie a zonei incalzite si topite si de a asigura totodata valori ridicate ale energiei liniare la sudare. Introducerea localizata a unei energii liniare mari contracareaza disiparea rapida a caldurii din zona de sudare. In functie de grosimea sectiunii, preincalzirea poate fi necesara pentru aliajele de cupru cu conductivitate termica mai mica. Temperatura intre treceri trebuie sa aiba aceleasi valori ca si temperatura de preincalzire. Aliajele de cupru nu sunt tratate termic dupa sudare la fel de des ca otelurile, dar exista unele aliaje care pot solicita viteze reglementate de racire pentru a minimiza efectul tensiunilor reziduale si reducerea timpului de mentinere la anumite temperaturi.

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 6/ 15

3.2. Pozitia de sudare Datorita fluiditatii mari a cuprului si a aliajelor sale, pozitia orizontala pentru sudare este cel mai

des folosita, ori de cate ori este posibil. Pozitia orizontala este preferata si la sudarea unor imbinari complexe, de colt sau in T.

3.3. Aliaje consolidate prin precipitare

Cele mai importante efecte de consolidare prin reactii de precipitare sunt obtinute prin alierea cu beriliu, crom, bor, nichel, siliciu si zirconiu. Atunci cand se sudeaza aliaje consolidate prin precipitare, trebuie luate o serie de masuri pentru a evita oxidarea si topirea incompleta. Ori de cate ori este posibil, componentele trebuie sudate in stare recoapta, dupa care sudura trebuie sa fie supusa unui tratament termic de reconsolidare prin precipitare.

3.4. Fisurarea la cald

Aliajele de cupru cu staniu si nichel sunt sensibile la fisurarea la cald, la temperaturi apropiate de cele de solidificare. Aceasta caracteristica este valabila pentru toate aliajele de cupru cu un interval extins de solidificare (diferenta intre temperaturile lichidus si solidus). Ca urmare a contractiei severe la solidificare se produce fisurarea in zonele interdendritice ale matricei metalice. Fisurarea la cald poate fi evitata prin reducerea gradului de bridare la sudare, reducerea timpului de mentinere in domeniul temperaturilor inalte la sudare, prin aplicarea de preincalziri care reduc vitezele de racire si reduc amploarea contractiei la sudare, precum si prin reducerea dimensiunii deschiderii la radacina a rostului

3.5. Porozitatea

Elementele de aliere care au puncte de topire scazute (de exemplu, zinc, cadmiu, si fosfor) se vaporizeaza in timpul sudarii si pot determina aparitia porilor in cusatura. Atunci cand aliajele de cupru contin aceste elemente, nivelul porozitatii poate fi minimizat prin prevederea unor viteze de sudare mai mari si utilizarea unor materiale de adaos cu un continut mai scazut in aceste elemente.

3.6. Starea suprafetei

Inainte de sudare, trebuie eliminate de pe suprafetele de lucru orice urme de grasime sau oxid. In acest scop se utilizeaza procedee de indepartare a impuritatilor pe cale mecanica (periere cu perii de sarma) sau pe cale chimica, prin imersie in solutii de decapanti. Straturile de oxizi de pe suprafetele bronzurilor cu aluminiu sau siliciu trebuie sa fie eliminate pe o distanta de cel putin 13 mm fata de zona de sudare, de obicei prin mijloace mecanice. Grasimile, urmele de vopsea, marcajele sau orice tip de impuritate provenita din depozitarea materialelor poate duce la fragilizarea aliajelor de cupru cu nichel si trebuie eliminate inainte de sudare. In cazul aliajelor de cupru cu nichel, stratul de oxid trebuie sa fie indepartat prin polisare mecanica sau decapare, deoarece perierea cu perie de sarma nu este eficienta.

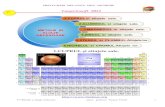

4. Proprietati fizice si mecanice 4.1. Caracteristici atomice Cuprul este un metal de culoare rosie caracteristica, se lamineaza si se prelucreaza foarte usor, atat la rece cat si la cald. Acesta poseda o inalta conductibilitate termica, electrica si o rezistenta la coroziune buna in diferite medii. Face parte din subgrupa I-a a sistemului periodic, avand numarul de ordine 29 si greutatea atomica medie 63,54. Acest element are 10 izotopi, din care 2 sunt stabili 63 si 65, cu o pondere de 30,9%, respectiv 69,1% si 8 instabili 58, 59, 60, 61, 62, 64, 66, 67, cu o perioada de injumatatire de 3…6 ore. 4.2. Caracteristici fizice si chimice

Sistemul de cristalizare al cuprului metalic este de cub cu fete centrate, de tip A 1, avand parametrul retelei la temperatura obisnuita: a = 3,6078 Ǻ. Potentialul sau de ionizare este de 7,69 eV si nu prezinta stari alotropice. Greutatea specifica la temperatura ambianta a cuprului este 8.94 g/cm3, dar scade odata cu cresterea temperaturii. Astfel, in stare solida, la 1083oC este de 8.32 g/cm3, iar la aceeasi temperatura, insa in stare lichida, ajunge la 7.93 g/cm3.

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 7/ 15

Contractia volumica la solidificare este de 4,92% iar contractia liniara este de 2%. Punctul de topire este de 1083oC. Temperatura de topire a cuprului scade la marirea presiunii. La fiecare atmosfera peste presiunea normala, temperatura de topire scade cu 0,086 oC, astfel ca la circa 24000 atm, cuprul se poate topi la temperatura obisnuita. Temperatura de fierbere la presiunea normala Tf = 2595oC. Temperatura de fierbere scade cu cresterea gradului de vid, astfel ca la un vid de 10-3 mm Hg este de 1080 oC, iar la 5,4x10-7 mm Hg este de 810 oC. Caldura latenta de topire este de 50,46 cal/g, iar caldura de vaporizare de 1755 cal/g.

Principala caracteristica este conductivitatea electrica foarte mare, respectiv 1,71 ohm/cm la 20oC si coeficientul termic al rezistivitatii electrice de 0,0068/oC la 20oC. Conductibilitatea termica a cuprului reprezinta 73.2% din conductibilitatea termica a argintului si 88.8% din cea a aurului. Cuprul este un metal putin activ, desi se combina direct cu oxigenul, sulful, halogenii si alte cateva elemente. La temperatura obisnuita nu reactioneaza cu aerul uscat sau umed. Aerul umed care contine bioxid de carbon determina tendinta de acoperire a cuprului cu un strat de carbonat bazic. Incalzit la temperaturi mai mari de 185oC, acesta se acopera cu un strat de oxid cupros (Cu2O), care la temperaturi mai inalte se transforma in oxid cupric (CuO). Cuprul se dizolva in acid sulfuric si acid azotic, iar la cald si in amoniac. In aceste conditii, nu se dizolva in acid clorhidric. Echivalentul electrochimic al Cu++ este 0,3294 mg/C, iar al Cu+ este 0,6588 mg/C. Cuprul solid permite difuzia, in mare masura, a hidrogenului prin formarea unor solutii solide interstitiale. Dizolvarea hidrogenului provoaca “boala de hidrogen” care duce la formarea unor cavitati interne si promoveaza fragilizarea zonelor imbogatite. Cuprul este rezistent la actiunea solutiei saline (apa de mare) precum si la coroziune atmosferica. Nu este rezistent in acizi si nu prezinta proprietati bune de rezistenta la coroziune in mediu de amoniac sau compusi ai sulfului. Cuprul de mare conductivitate, fara continut de oxigen este un material extrem de ductil, obtinut in conditii care previn intrarea oxigenului in material si formarea oxidului de cupru. Acesta este utilizat in operatiile de ambutisare adanca, tragere, indoire precum si in procese de prelucrare la cald cum sunt sudarea si brazarea sau pentru aplicatii unde trebuie evitata fragilizarea. In aceasta stare, conductivitatea si rezistenta sa la rupere sunt similare cu ale cuprului electrolitic. Cuprul dezoxidat se aliaza cu argint pentru cresterea rezistentei la rupere. Elementele care reduc continutul de oxigen in cupru si scad rezistenta la rupere sunt: Zr, Cr, B, P. Cand cuprul este aliat cu staniu, siliciu sau aluminiu este numit in general bronz iar atunci cand este aliat cu zinc se numeste alama.

4.3. Caracteristici mecanice si tehnologice

Toate aliajele pe baza de cupru turnate pot fi prelucrate mecanic desi unele dintre acestea au o prelucrabilitate mai mare decat celelalte. Aliajele cu continut de plumb, cum ar fi aliajele alama-plumb, bronz-plumb si bronzurile cu un continut ridicat de plumb, au o prelucrabilitate mecanica foarte buna. Pe de alta parte, bronzurile cu continut de aluminiu si mangan au o prelucrabilitate slaba. Cuprul poate fi forjat la cald, laminat la cald sau la rece, extrudat la cald, stanat etc. Pentru lipire in atmosfera reducatoare, sudare cu flacara oxiacetilenica sau arc electric, cuprul dezoxidat determina obtinerea unor imbinari mult mai bune decat cuprul electrolitic sau cuprul cu continut de argint in compozitia sa. Expunerea la temperaturi inalte cu continut de oxigen, in atmosfera reducatoare, duce la descompunerea oxidului de cupru si formarea de aburi rezultand fragilizarea acestuia. Principalele caracteristici mecanice ale cuprului in functie de modul de prelucrare sunt prezentate in tabelul 1.

Tabelul 1. Caracteristici mecanice ale cuprului in functie de modul de prelucrare

Proprietatea Normalizat Deformat la rece Turnat

Rezistenta la rupere, MPa 210-280 220-400 140-210

Alungirea, % 25-40 2-35 25-45

Gatuirea la rupere, % 40-60 2-4 -

Duritatea Rockwell F 65 max 54-100 -

Duritatea Rockwell 30T 31 max 18-70 -

Principalele metode de durificare a cuprului sunt:

Finisarea granulatiei;

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 8/ 15

Deformarea plastica la rece;

Alierea. Consolidarea prin solutie solida a cuprului este o metoda intalnita pentru multe alte aliaje.

Elemente de aliere diverse sunt adaugate in volumul de cupru topit in vederea dizolvarii complete si formarii unei microstructuri omogene (o singura faza). Daca se depaseste limita de solubilitate, apar doua microstructuri distincte, avand compozitii diferite si caracteristici de duritate diferite. O alta metoda de consolidare este cea prin precipitare. Procesul implica aplicarea unei caliri de punere in solutie de la temperaturi ridicate (obtinerea unei solutii suprasaturate) urmata de o revenire la temperatura mai mica (imbatranire) pentru a permite solutiei in exces sa precipite si sa formeze o a doua faza. Acest proces este adesea folosit pentru aliaje de cupru cu continut de beriliu, crom, nichel sau zirconiu. Consolidarea prin precipitare ofera avantaje distincte fata de aliere, deoarece procesul de fabricatie este relativ usor de derulat cand se utilizeaza solutii solide in stare neconsolidata, ce devin mai rezistente dupa aplicarea tratamentului termic de imbatranire, care poate fi realizat in conditii economice, cu ajutorul unor cuptoare de tratament simple. Diverse combinatii de ductilitate, rezistenta la impact, duritate, conductivitate si rezistenta mecanica pot fi obtinute alegerea conditiilor de tratament termic.

Cuprul poate fi utilizat pentru acoperi electrochimice din solutie de cianura alcalina sau solutie de acid sulfuric. Din punct de vedere al sudabilitatii, nici un aliaj continand plumb nu se recomanda a fi sudat. In general, bronzurile cu continut de aluminiu, bronzurile cu continut de siliciu si bronzurile cu continut de mangan α-β pot fi usor sudate. Acest lucru este valabil si pentru bronzuri si aliaje cupru-nichel 70/30. Aceste aliaje pot fi imbinate cu alte tipuri de materiale prin sudare si totodata pot fi reconditionate prin sudare, de exemplu in cazul reconditionarii unor defecte de turnare. Cuprul se poate cali la temperaturi variind intre 250 si 760 oC, in functie de proprietatile care se doresc a fi obtinute. Calirea obisnuita se face in jurul temperaturii de 590 oC. Atmosferele inerte sau reducatoare dau calitatea cea mai buna a suprafetei. Calirea cuprului cu continut de oxigen in atmosfera reducatoare la temperaturi inalte poate duce la fragilizare. 5. Procedee de sudare aplicabile si particularitati la sudare 5.1. Procedee de sudare

In procesul de fabricatie, de cuprul este de multe ori imbinat prin sudare. Procedeele de sudare cu arc electric utilizate pentru sudarea cuprului sunt: sudarea cu electrozi inveliti (SMAW), sudarea in mediu de gaz inert cu electrod nefuzibil de wolfram (WIG), sudarea in mediu de gaz inert cu electrod fuzibil (GMAW), sudarea cu plasma (PAW) si de sudarea sub strat de flux (SAW). Procedeele de sudare care utilizeaza gaz de protectie inert sunt, in general, de preferat, desi sudarea manuala cu electrozi inveliti poate fi folosita pentru multe aplicatii de importanta redusa.

Electrozii inveliti pentru sudarea aliajelor de cupru sunt disponibili in game de dimensiuni standard, variind de la 2,4 la 4,8 mm diametru.

Procedeul WIG este foarte potrivit pentru sudarea cuprului si a aliajelor sale, datorita concentrarii energiei arcului si producerii unei zone afectate de caldura inguste, ceea ce este benefic mai ales pentru aliajele de cupru cu conductivitate termica mare, la care pierderile prin conductie sunt importante, dar si pentru aliajele consolidate prin precipitare, la care efectele de consolidare sunt afectate cu ocazia incalzirii la sudare. Exista o varietate de electrozi de wolfram aliati care pot fi utilizati pentru sudarea WIG a cuprului si aliajelor sale. Cu exceptia anumitor clase de aliaje de cupru, electrozii de wolfram cu toriu (de obicei EWTh-2) sunt preferati pentru performantele lor de durabilitate si rezistenta la contaminare. Pot fi sudate cu usurinta componente cu grosimi de pana la 16mm, dar si sectiuni mai mari.

Procedeul MIG este folosit pentru imbinarea aliajelor de cupru cu grosime mai mare de 3 mm, precum si pentru imbinarea bronzurilor de aluminiu, siliciu si a bronzurilor de tip cupru-nichel.

Sudarea cu plasma este comparabila cu sudarea WIG in cazul acestor aliaje. Argonul, heliul, sau amestecuri ale acestora sunt utilizate pentru sudarea tuturor tipurilor de aliaje de cupru. Sudare cu plasma prezinta urmatoarele avantaje comparativ cu procedeul WIG:

Electrodul de wolfram este in intregime protejat, ceea ce reduce foarte mult contaminarea sa, in special in cazul aliajelor cu punct de fierbere scazut cum ar fi alama, bronzul cu fosfor sau cu aluminiu;

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 9/ 15

Energia foarte concentrata a arcului de plasma permite minimizarea ZIT-ului si sudarea unor sectiuni cu dimensiuni mult mai mari. Ca si in cazul procedeului WIG, se pot utiliza surse de sudare cu arc pulsat si diagrame complexe

de modulatie a curentului. Exista si echipamentele pentru sudarea cu plasma miniaturizate, cunoscute sub denumirea de sudare cu micro-plasma. Pentru sudare se poate utiliza si material de adaos, selectat pe aceleasi principii ca si pentru procedeul WIG . Automatizarea si mecanizarea acestui proces este usor de realizat si este preferabila aplicarea sa in cazul in care contaminarea se poate restrictiona, asigurand o mai buna eficienta a productiei. Pozitiile de sudare pentru sudarea cu plasma sunt identice cu cele pentru WIG. Cu toate acestea, datorita efectului de „gaura de cheie”, pentru sectiunile mai groase se recomanda pozitia vertical ascendenta.

Sudarea sub strat de flux se aplica pentru componente foarte groase din cupru sau aliaje ale sale. In cazul acestui procedeu, fluxul granular utilizat trebuie sa asigure reactii eficiente de dezoxidare la interactiunea zgura-metal, pentru a permite obtinerea unor imbinari de calitate, pentru care conditiile de compozitie chimica sunt critice. Procesul SAW este inca in curs de dezvoltare pentru aliajele pe baza de cupru, o varianta a acestui procedeu putand fi sudarea cu sarma tubulara sau placarea. Fluxurile comerciale disponibile pot fi folosite mai ales pentru aliaje de cupru cu nichel. 5.2. Tipuri de rosturi

Datorita conductivitatii termice mari a cuprului, geometria rosturilor pentru sudare este mai ampla decat cea utilizata pentru otel, pentru a permite topirea si penetrarea completa a sectiunii. Cateva tipuri de rosturi pentru sudarea WIG si manual cu electrozi inveliti sunt prezentate in figura 1.

„A”

“B”

“C”

“D”

“E”

“F”

“A”

“B”

“C”

“D”

Fig. 1. Tipuri de rosturi pentru sudarea cuprului si aliajelor sale (A = 1,6mm, B = 2,4mm, C = 3,2mm, D = 4,0mm, R = 3,2mm, T= grosime).

5.3. Parametrii regimului de sudare

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 10/ 15

Cateva indicatii privind alegerea valorilor parametrilor regimului de sudare sunt prezentate in tabelele 2 si 3.

Tabelul 2. Valori ale parametrilor regimului de sudare in cazul procedeelor MIG si SE, pentru cupru si aliajele sale

Grosime material,

mm

Tip rost

Diametru Electrod,

mm

Temperatura de

preincalzire, oC

Curent de sudare, A

Tensiune, V

Debit de gaz

(l/min)

Viteza de sudare, mm/min

1,6 A 0,9 75 150-200 21-26 10-15 500

3 A 1,2 75 150-220 22-28 10-15 450

6 B 1,2 75 180-250 22-28 10-15 400

6 B 1,6 100 160-280 28-30 10-15 350

10 B 1,6 250 250-320 28-30 15-20 300

12 C 1,6 250 290-350 29-32 15-20 300

16 + C,D 1,6 250 320-380 29-32 15-25 250

Tabelul 3. Valori ale parametrilor regimului de sudare in cazul procedeului WIG pentru cupru si aliajele sale

Grosime material,

mm

Tip rost

Tip gaz de protectie

Tip electrod/si

curent

Diametru electrod,

mm

Temperatura de preincalzire,

oC

Curent de sudare,

A

0,3-0,8 A Argon Th/DC- - - 15-60

1,0-2,0 B Argon Th/DC- 1,6 mm - 40-170

2,0-5,0 C Argon Th/DC- 2,4 – 3,2

mm 50 100-300

6,0 C Argon Th/DC- 3,2 mm 100 250-375

10,0 E Argon Th/DC- 3,2 mm 250 300-375

12,0 D Argon Th/DC- 3,2 mm 250 350-420

16,0 F Argon Th/DC- 3,2 mm 250 400-475

Sudarea cu flacara de gaze este o tehnica similara cu sudarea cu arc electric la care se

utilizeaza un material de adaos cu temperatura de topire mai joasa decat cea a materialului de baza. Rezistenta imbinarii depinde de caracteristicile materialului de adaos si de calitatea aderentei obtinute intre acesta si materialul de baza.

Flacara de gaz oxi-acetilenica este preferata in acest caz, datorita asigurarii unei cantitati de caldura suficiente pentru topirea mai rapida a materialului de adaos si obtinerea unui ZIT cat mai putin extins. Pentru sudare se alege o flacara usor oxidanta, care sa permita limitarea pierderii zincului prin vaporizare. Preincalzirea este necesara doar pentru sectiuni mari. Dupa preincalzirea componentelor se dirijeaza flacara catre materialul de adaos, astfel incat sa se obtina o temperatura suficienta pentru a permite topirea uniforma, umectarea si alierea marginilor componentelor de sudat. Pregatirea rostului pentru sudare se realizeaza in functie de grosimea componentelor. Cateva exemple de rosturi sunt prezentate in fig. 2. Alegerea valorilor parametrilor de sudare pentru procedeul cu flacara de gaze se realizeaza in functie de grosimea componentelor si tipul de rost (tab. 4). Unghiul de inclinare al materialului de adaos fata de suprafata componentelor se alege intre 40° si 50° iar distanta duzei arzatorului fata de suprafata metalica se recomanda a fi de 3.25mm la 5.00mm.

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 11/ 15

Grosimi sub 6 mm

Grosimi peste 6 mm Fig. 2. Exemple de rosturi pentru sudarea cu flacara a aliajelor de cupru.

Tabelul 4. Recomandari pentru alegerea valorilor parametrilor de sudare cu flacara de gaze in cazul aliajelor de cupru

Grosimea componentelor

(mm)

Diametrul baghetei electrod

(mm)

Consumul de acetilena ( L/Min)

Duza arzator

0,8 1,6 2,0 12

1,6 1,6 3,75 15

2,4 1,6 4,25 15

3,2 2,4 7,0 20

4,0 2,4 8,5 20

5,0 3,2 10,0 26

6,0 5,0 13,5 26

5.4. Brazarea aliajelor de cupru

Materialul de adaos la brazare trebuie sa aiba un punct de topire mai mic decat metalul de baza, dar mai mare de 450 °C, pentru asigurarea conditiilor de curgere intr-un rost ingust prin actiune capilara. Brazarea este utilizata pe scara larga pentru imbinarea cuprului si aliajelor sale, cu exceptia bronzurilor de aluminiu, care contin mai mult de 10 % aluminiu si a aliajelor care contin mai mult de 3% plumb. Aplicatii ale imbinarilor brazate se intalnesc in industria de componente electrice, in sisteme de incalzire, ventilatie si aer conditionat [8].

Pentru obtinerea unei imbinari brazate de calitate, trebuie sa fie luate in considerare urmatoarele masuri:

- Suprafetele componentelor trebuie sa fie curate si lipsite de oxizi; - Dimensiunile rostului capilar sa fie ales corect; - Sa se aleaga procedeul de incalzire adecvat, astfel incat materialul de adaos sa beneficieze de un gradient termic care sa ii permita o buna umectare si patrundere in rost. Solventii alcalini sunt adesea utilizati pentru procedurile de degresare si curatare a suprafetelor

componentelor din cupru sau aliaje de cupru. Care must be taken if mechanical methods are used to remove surface oxides.

Interstitiul dintre componentele brazate trebuie sa respecte valorile prescrise, cu tolerante care depind de tipul de aliaj. Valorile optime se situeaza intre 0,04 si 0,2 mm. In general, o suprapunere a componentelor de trei pana la patru ori grosimea celui mai subtire element care urmeaza a fi asamblat este suficienta pentru asigurarea unei rezistente mecanice corespunzatoare a imbinarii brazate. Cateva exemple de imbinari brazate sunt prezentate in fig. 3.

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 12/ 15

Fig. 3. Tipuri de rosturi pentru brazarea aliajelor de cupru.

Pentru brazare se recomanda alegerea unei flacari oxi - gaz neutre, care sa permita obtinerea imbinarii fara colorarea diferentiata. Daca a fost utilizat flux decapant, excesul sau reziduurile de flux trebuie indepartate, deoarece acestea pot genera scaderea rezistentei mecanice si la coroziune. Principalele metode sunt:

- Spalare cu soda caustica; - Periere cu peria de sarma si spalare cu apa calda; - Periere cu peria de sarma si spalare aburi.

5.5. Procedee de sudare speciale 5.5.1. Sudarea cu laser

Sudarea cu laser a componentelor din cupru sau aliaje de cupru are putine aplicatii datorita reflectaritatii foarte mari a acestor materiale fata de fasciculul LASER. Cuprul reflecta aproximativ 99% din radiatia luminoasa incidenta a laserului, fapt pentru care este adesea utilizat pentru realizarea de oglinzi reflectorizante. Doar laserul cu lungimea de unda foarte scurta a putut fi utilizat si pentru sudarea unor aliaje de cupru. Cuprul are o capacitate slaba de absorbtie a radiatiei incidente a laserelor Nd:YAG

cu lungime de unda de 1,06m. Datorita conductivitatii foarte mari si puterii necesare mari pentru sudarea cu Laser, aplicabilitatea procedeului este in prezent in prezent limitata la materiale mai subtiri.

5.5.2. Sudarea cu fascicul de electroni

Acest procedeu de sudare poate fi utilizat cu bune rezultate pentru sudarea componentelor foarte groase realizate din cupru sau aliaje ale sale, cu sau fara material de adaos.

5.5.3. Sudarea cu ultrasunete

Sudarea cu ultrasunete se aplica cu foarte bune rezultate in cazul cuprului mai ales pentru componente din microelectronica sau conectori.

5.5.4. Sudarea prin rezistenta electrica in puncte

Capacitatea de sudare prin rezistenta electrica depinde invers proportional cu conductivitatea foarte mare a cuprului si aliajelor sale. Sudarea in puncte se poate realiza pentru componente care au conductivitatea electrica de 30% IACS sau mai mica, inclusiv aliaje cu beriliu, bronzuri sau aliaje cu nichel. Calitatea sudurii scade cu cresterea conductivitatii, astfel ca la peste 60% IACS sudarea nu mai este posibila prin tehnici conventionale. Forta de apasare variaza intre 50 si 70 % fata de cea utilizata la

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 13/ 15

oteluri cu aceeasi grosime, curentul de sudare este mult mai mare iar timpul de sudare este mult mai mic comparativ cu sudarea otelurilor.

5.5.5. Sudarea cap la cap prin rezistenta electrica

Acest procedeu de sudare permite obtinerea unor foarte bune rezultate in cazul imbinarii componentelor din cupru sau aliaje de cupru, deoarece se pot controla cu acuratete factorii legati de presiunea de apasare, scurtarea axiala, densitatea de curent, timpul de sudare.

5.5.6. Sudarea prin frecare

In cazul acestui procedeu de sudare se obtin avantaje legate de procesul de incalzire, rezultand ZIT- uri foarte putin extinse, fara microstructuri de turnare si caracteristici mecanice foarte bune. Procedeul poate fi utilizat si pentru imbinari eterogene, realizate intre componente din cupru cu aliaje cu aluminiu, argint, oteluri carbon, oteluri inoxidabile sau titan.

5.5.7. Sudarea prin roto-frictiune

Recent au fost raportate aplicatii industriale la care a fost folosit cu succes procedeul FSW pentru imbinarea unor componente din cupru, la realizarea unor recipiente pentru stocarea deseurilor nucleare, pentru placa de baza a echipamentelor de pulverizare [7]. Imbinarile pot fi realizate fie cu rosturi cap la cap fie de colt, cu diferite grosimi.

Testele microstructurale au evidentiat formarea unei imbinari cu omogenitate corespunzatoare, fara discontinuitati, in cazul alegerii parametrilor de regim: turatia sculei de 635 rot/min si viteza de deplasare de 19 mm/min (fig. 4). In cazul unor valori mai scazute ale vitezei de deplasare (8mm/min) au fost evidentiate discontinuitati de tip goluri si cavitati. La viteze de amestecare mai mici exista mai mult timp pentru formarea unor precipitate de mici dimensiuni, in timp ce la viteze mari apare si efectul de fragmentare a acestora. In zona de influenta

termo-mecanica apar precipitate cu dimensiunea medie de 43 m comparativ cu cele aparute in sudura,

care au avut o dimensiune medie de 26 m. In zona nucleului de amestec au fost identificati graunti recristalizati cu dimensiuni foarte mici in

timp ce in ZIT grauntii sunt grosolani si alungiti, similari cu cei aparuti la sudarea prin frecare. Duritatea in zona nucleului a fost mai mare decat in ZIT sau materialul de baza, datorita efectelor de consolidare prin finisarea granulatiei si datorita ecruisarii prin deformare plastica la rece. La viteze mai mari, valorile energiei liniare sunt mai scazute si efectele nefavorabile ale supraincalzirii sunt mai reduse. Valorile ductilitatii, rezistentei de curgere si de rupere in sudura sunt mai mici decat cele ale materialului de baza, dar la viteze de sudare mari, diferentele sunt in limite acceptabile (alungirea la rupere scade de la 34% la 24% iar limita de ruperea scade de la 273MPa la 256MPa).

a) b)

Fig. 4. Aspectul microscopic al sudurii FSW in vedere: a) sudura fara discontinuitati, 250x; b) sudura cu crapaturi, 50v.

5. Materiale de adaos pentru sudare

In cazul aliajelor Cu-Si se recomanda utilizarea de materiale de adaos de tip ERCuSi-A in cazul procedeelor GMAW si argon ca gaz de protectie. Viteza de sudare poate fi foarte mare. Este necesara indepartarea stratului de oxid inainte de sudare utilizand perie de sarma si uneori se recomanda preincalzire la maxim 100oC. Aliajele Cu-P prezinta un interval extins de solidificare si structura dendritica

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 14/ 15

grosolana, fapt pentru care se recomanda ciocanirea la cald a sudurii pentru diminuarea tensiunilor interne si asigurarea unei curatenii deosebite a zonei de sudare, reducerea dimensiunii rostului, viteze mari de sudare si mentinerea limitata in domeniul de solidificare, pentru evitarea fisurarii la cald. Electrozi de tip ERCuAl-A2 se recomanda pentru procedeul WIG la sudarea bronzurilor cu aluminiu si curent alternativ in atmosfera de argon. Acesta este necesar pentru asigurarea unei actiuni de curatire a stratului de oxid prin inversarea polaritatii in timpul sudarii. Polaritatea directa (DC-) se utilizeaza in cazul folosirii amestecurilor de gaz inert (argon si heliu) pentru obtinerea unei patrunderi mai mari si a unei viteze de sudare crescute, prin bombardarea cu ioni grei a materialului de baza. Pentru sudarea manuala se pot utiliza electrozi inveliti de tip ECuSn-C sau ECuSnE, atat pentru sudarea alamelor cat si pentru sudarea bronzurilor fosforoase.

6. Gaze de protectie

Gazele de protectie utilizate pentru cupru si aliajele sale sunt: argon, heliu, sau amestecuri ale acestora, in cazul procedeelor WIG, PAW si GMAW. In general, argonul este utilizat atunci cand materialul de baza are o grosime mai mica de 3 mm sau pana la 6 mm si o conductivitate termica scazuta. Principalele tipuri de amestecuri de gaz sunt: Ar + >0-3% O2; Ar + 25% He; He + 25% Ar. Heliul sau amestecuri de 75% heliu si 25% argon sunt recomandate pentru sudarea sectiunilor mai groase din aliaje care au conductivitate termica ridicata. Pentru a creste cantitatea de caldura degajata la sudare, se pot adauga mici cantitati de azot in argon.

7. Aplicatii ale aliajelor de cupru

Aproximativ 65% din produsele de cupru sunt folosite pentru aplicatii electrice, cum ar fi: elemente pentru generarea de energie si transport (generatoare, transformatoare, motoare, bare si cabluri); echipamente electrice (circuite, cabluri si contacte pentru PC-uri, televizoare si telefoane mobile); 25% din totalul de cupru produs la scara mondiala este folosit in cladiri pentru instalatii sanitare si placari (fig. 5).

Componentele realizate din cupru ofera o intretinere usoara, sunt structuri durabile si aspectuoase, isi mentin caracteristicile pentru o durata mare de timp si sunt complet reciclabile. Proprietatile naturale anti-microbiene ale cuprului pot fi exploatate in cazul suprafetelor care necesita igiena speciala, in spitale. Trenurile, tramvaiele, masinile si camioanele contin numeroase componente realizate din aliaje de cupru (in jur de 7%). Sarma de cupru de mare puritate este utilizata pentru conectorii bateriilor, sisteme precum cele de iluminat, inchidere centralizata, calculatoare de bord si sisteme de navigatie prin satelit. Tramvaiele electrice in orase asigura transportul curat si eficient, propulsat de motoare electrice. Cablurile aeriene de transport a energiei electrice sunt realizate fie din aliaje cupru-argint sau cupru-cadmiu. O pondere de 3% din productia de cupru este utilizata pentru monede, sculpturi, instrumente muzicale si vase decorative. In prezent, cuprul detine un rol cheie in domeniul eficientei energetice. Folosirea judicioasa a unei tone de cupru in sectorul energetic face posibila reducerea emisiilor de CO2 in medie cu 200 de tone pe an.

Turbine din aliaj Cu-Ni-Al Electrozi pentru sudarea prin rezistenta electrica

Fig. 5. Aplicatii ale aliajelor de cupru.

Curs de Inginer Sudor International/European IWE/EWE

2.18 Cuprul si aliajele sale

2.18 Cuprul si aliajele sale © 2014 ASR Cap. 2.18 15/ 15

9. Bibliografie 1. www.keytometals.com; 2. ASME – Brazing documents; 3. Welding copper and copper alloys, AWS, 1997; 4. ASM Specialty Handbook: Copper and copper alloys, J.R.Davis, p.276-302, 2001. 5. Welding of Aluminium Bronzes, Copper Development ASOCIATION, 1988. 6. A. Klimpel, A. Rzeźnikiewicz, Ł. Janik, Study of laser welding of copper sheets, Journal of Achievements in Materials and Manufacturing Engineering, Vol. 20, 2007. 7. Dhananjayulu Avula, Ratnesh Kumar Raj Singh, D.K.Dwivedi, N.K.Mehta, Effect of Friction Stir Welding on Microstructural and Mechanical Properties of Copper Alloy, World Academy of Science, Engineering and Technology 74, 2011; 8. D. M. Jacobson, S. P. S. Sangha, A. Gales, E. E. Schmid, The Development of New Silver-Free Brazing Alloys for Steel Tubular Assembly, SUPPLEMENT TO THE WELDING JOURNAL, AUGUST 2002, p.149s – 155s. 9. Lou Brown, Joining of Copper and Copper Alloys, Copper Development ASOCIATION, CDA Publication No 98, 1994.